Курсовая работа на тему техническое обслуживание и ремонт системы смазки автомобиля рено логан

Обновлено: 02.07.2024

Эту модель условно относят к эконом-сегменту. Изначально производитель разрабатывал ее для реализации в развивающихся странах. К сильным сторонам этого автомобиля относят неприхотливость эксплуатации, комфорт и экономичность (в том числе недорогое техническое обслуживание). Самостоятельная диагностика и исправление различных проблем такого авто вполне возможна.

Перед началом работ лучше узнать как можно больше информации от владельцев аналогичных авто (например, на форумах), проконсультироваться с профессионалами и ознакомиться с руководством по эксплуатации. Также в сети представлено большое разнообразие видеоконтента с пошаговыми инструкциями.

Не тратьте время впустую – воспользуйтесь поиском Uremont и получите предложения ближайших сервисов с конкретными ценами!

Ремонт Renault Logan своими руками

Все потенциально необходимые работы можно найти в руководстве от производителя. Там приведена информация по следующим темам:

- чистка люка на крыше и дефлекторов;

- восстановление корпуса;

- контроль состояния мотора;

- извлечение рабочей смеси из фильтрующего агрегата;

- техобслуживание сцепления (замена неисправных элементов, диагностика и корректировка свободного хода);

- определение степени износа тормозных колодок/дисков, состояние гидравлического привода и объема “тормозухи”;

- проверка систем гидроблока, стеклоомывателя и рулевого управления;

- техконтроль элементов “ходовой” и амортизаторов;

- отслеживание работоспособности щеток стеклоочистителей, световых приборов и зеркал заднего вида;

- самостоятельная проверка ЭБУ;

- проверка напряжения аккумулятора;

- диагностика лампочек.

Ремонт и обслуживание “Рено-Логан” своими руками — особенности эксплуатации

Срок службы машины зависит от регулярности и корректности ТО. Опытные автовладельцы рекомендуют уделить особенное внимание двигателю, кузову и салону, трансмиссии, “ходовке”. Для силового агрегата критически важна своевременная замена рабочего раствора. При проверке обязательно осмотрите ремни ГРМ на целостность. Масляный фильтр иногда сложно открутить, поэтому допускается с целью демонтажа протыкание кожуха. Менять ремень непросто — без специальных навыков, возможно, стоит довериться мастерам автосервиса.

Иногда во время диагностики салона и кузова выясняется, что требуется ремонт “Рено-Логан”. У моделей разных годов выпуска (например, 2010) шумоизоляция далека от совершенства. При этом приборная панель и кнопки на ней удобны для использования, как и кресла. Все авто этого бренда хорошо оцинкованы, что защищает от коррозии. У моделей попроще обработаны только арки, пороги, крыша, капот и багажник.

Лампочки головного света могут периодически отказывать, но дают качественное освещение (замена не составляет особого труда).

Ремонт “Рено-Логан” своими руками — просмотр видео

Ремонт “Рено-Логан” — особенности, зависящие от объема двигателя

Никаких принципиальных отличий нет. Автомобили этой линейки (например, 1,4 литра) просты в эксплуатации. Комплектующие для авто популярны на рынке и при этом дешевы. Обратите внимание, что от “литража” машины может зависеть стоимость услуг в автосервисах (уточняйте заранее особенности ценообразования выбранной СТО, чтобы не попасть в неловкую ситуацию).

Ремонт “Рено-Логан” 1-го поколения был гораздо сложнее, но в 2008 году производитель провел рестайлинг:

- укрупнил фары;

- изменил бамперы;

- установил хромированную радиаторную решетку;

- проработал интерьер для комфорта пассажиров;

- ввел ABS Bosch восьмого поколения;

- убрал стабилизатор поперечной устойчивости.

Ремонт автомобиля “Рено-Логан” — самостоятельное устранение неисправностей

При поломке бензонасоса прежде всего проверьте его подключение и состояние предохранителей. При обрыве необходима замена.

Если дело в наконечнике рулевой тяги, замена проходит по следующему “сценарию”: убирают колесо, откручивают гайку шарового пальца наконечника, при помощи молотка извлекают из уха поворотного кулака шарнир и разъединяют тягу с наконечником. Устанавливают новый элемент. В процессе обязательно учитывайте резьбовые витки — их количество должно совпадать с аналогичным на посадочном месте.

Изношенные колодки менять несложно:

- снимите колеса;

- открутите болты крепежа суппорта на кронштейне;

- выньте старые запчасти;

- вмонтируйте новые;

- соберите все на свои места в обратном порядке.

Если на МКПП переключение передач усложнилось, отрегулируйте кулису. Для этого переведите “ручник” в “нейтраль”, снимите болт и зафиксируйте тягу в нужном положении. В конце затяните болт. Не забудьте параллельно осмотреть прилегающие поверхности, которые могут затираться кулисой.

Прорыв тормозного шланга требует установки новой детали. Для этого снимают наконечники магистрального и суппортного шлангов, ставят элемент, “прокачивают” систему многократным нажатием соответствующей педали (это нужно для устранения пузырьков воздуха).

Стеклоочистители “шумят” из-за недостаточности смазки. Чтобы устранить эту неисправность следуйте алгоритму:

Каждый двигатель внутреннего сгорания имеет свои конструктивные особенности. Основное, что их объединяет, все моторы нуждаются в смазке. В процессе работы силового агрегата, детали, из которых он состоит, взаимодействуют друг с другом. Большое количество поверхностей подвергаются трению и, как следствие, повышенному износу. Если с этим не бороться, вся система двигателя быстро выйдет из строя и приведет его в полную негодность.

С целью снизить негативные последствия трения, конструктивно предусмотрена система смазки двс. Основная задача смазки, образовать тонкую пленку из масла между трущимися деталями. Масляная пленка не только смазывает поверхности и обеспечивает скольжение между элементами, она так же отводит от них тепло, очищает от продуктов износа и нагара, уплотняет соединение.

Таким образом, система смазки двигателя автомобиля позволяет силовой установке нормально функционировать и выполнять свое прямое назначение.

Задачи, выполняемые системой смазки:

- Образование масляной плёнки на поверхностях деталей;

- Отвод тепла от трущихся поверхностей;

- Удаление продуктов износа;

- Защита деталей от коррозии;

- Уплотнение соединений;

- Выполнение роли рабочей жидкости.

В двигателях, устройство которых требует создавать и поддерживать установленное давление на определенную область детали или механизма, масло выступает как рабочая жидкость. Например, при помощи давления, переданного рабочей жидкостью, происходит изменение фаз газораспределения или регулируются зазоры клапанов гидравлическими компенсаторами. В современном моторе применение масла в качестве рабочей жидкости, довольно частое явление.

Система смазки автомобилей: виды

Систему смазки двигателя условно можно классифицировать по способу подачи масла к смазываемым деталям:

- Под давлением;

- Самотёком (разбрызгиванием);

- Комбинированная.

Подача смазки под давлением, осуществляется при помощи масляного насоса. Масло забирается из картера двигателя и по специальным каналам подводится к трущимся поверхностям. После выполнения своей функции, стекает в картер двс. Преимущество такого способа в том, что к определенным поверхностям можно подать ровно столько смазки, сколько им необходимо и четко в промежутке времени, который требуется для нормальной работы детали.

Подача смазки самотеком (разбрызгиванием) происходит под воздействием сил, создаваемых вращающимися деталями мотора. Масло разбивается на мелкие капли, образуя масляный туман. Мельчайшие частички заполняют все свободное внутреннее пространство силовой установки и таким образом, происходит процесс смазывания всех поверхностей.

Эффективность такого метода крайне низкая, основные недостатки: попадание мала на смазываемую поверхность случайным образом, большой перерасход, быстрое окисление.

Комбинированная смазочная система сочетает в себе характеристики обоих предыдущих методов.

Немаловажно в процессе циркуляции масла по двигателю, обеспечить его регулярное охлаждение, которое происходит в картере двс. Это препятствует окислению рабочего продукта и преждевременному старению. По способу охлаждения масла можно выделить:

- Открытая вентиляция картера;

- Закрытая вентиляция картера.

При использовании открытой системы газы, образованные в картере, через отверстие выходят в атмосферу. Закрытая система направляет газ обратно в цилиндр двигателя для сжигания.

В некоторых конструкциях используется охлаждение масла с помощью радиатора. Сам процесс охлаждения происходит посредством обтекания радиатора воздухом, либо жидкостью.

Применение мокрого и сухого картера в комбинированной системе смазки

Комбинированная система наиболее популярна при создании автомобилей в современных условиях. Она подразумевает под собой подачу масла под давлением ко всем деталям и механизмам, которые наиболее остро в этом нуждаются, например, подшипники. Давление масла нагнетается при помощи масляного насоса. Все остальные детали смазываются масляной эмульсией.

В комбинированной системе конструктивно может быть применен различный вид картера:

Под мокрым картером подразумевается постоянное заполнение его маслом. Такой принцип используется на большинстве стандартных автомобилей. Его достоинством является простота и надежность. Однако, имеются и свои недостатки. Например, при попадании топлива в смазку возможно образование масляной пены. Вместе с ней в систему будет попадать большое количество воздуха, тем самым, резко снижая давление и сводя работу системы смазки двигателя до нуля.

Дабы избежать таких неприятностей на некоторых автомобилях, применяется сухой картер. Принцип в том, что масло храниться в отдельном бачке и подается в систему из него. Таким образом, исключается возможность забора воздуха при образовании пены или падении уровня масла.

Преимущество этой системы: обеспечении стабильной работы двигателя при прохождении автомобилем препятствий с большим углом наклона, размеры силовой установки значительно уменьшаются в виду маленького размера картера, расход масла и его количество в двигателе уменьшается.

Неисправности системы смазки двигателей ВАЗ

Для начала рассмотрим неисправности системы смазки автомобилей производства ВАЗ (2106, 2107, 2108, 2110 и т. д.).

Одной из самых частых проблем на данных авто является несоответствие давления в системе – оно может быть завышено или занижено.

Высокое давление может быть из-за:

- Заклинившего редукционного клапана насоса в закрытом положении, в итоге этот клапан не сбрасывает излишнее давление. Одним из признаков этой неисправности является появление течи масла в районе коленвала – высокое давление приводит к продавливанию сальника коленвала и масло выходит наружу;

- Использования масла, не соответствующего по вязкости. Сильно вязкое масло будет значительно медленнее проходить по каналам, и масляный насос будет создавать избыточное давление;

- Засорения продуктами износа масляных каналов, из-за чего их пропускная способность значительно снизится и будет возникать избыточное давление.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Как почистить топливную систему автомобиля

Такая неисправность, как сниженное давление, вплоть до полного отсутствия его в системе, встречается значительно чаще.

Причиной низкого давления может быть малый уровень масла, из-за чего насос попросту не может создать необходимое давление.

Виной также может стать и редукционный клапан. Его сильный износ или заклинивание в открытом положении приведет к недостаточному давлению в системе.

Низкое давление может и сигнализировать о значительном износе элементов двигателя (шеек и подшипников коленчатого и распределительного валов) или самой системы смазки (шестеренчатая пара масляного насоса).

Проблемы могут возникнуть и из-за сильно засоренной сетки маслоприемника или повреждения корпуса насоса.

Еще одной причиной низкого давления, сопровождающегося повышением уровня рабочей жидкости в поддоне является пробой прокладки ГБЦ. И хоть эта неисправность не относится к смазке, но повлиять на ее работу она может.

При появлении проблем в работе масляной системы лучше сразу же найти причину и устранить ее.

Как указано выше, зачастую причиной неисправности является нарушение работы масляного насоса, на него и в первую очередь нужно обратить внимание.

Поскольку доступ к насосу производится через поддон, то можно сразу оценить и состояние маслоприемника.

Сам насос снимается с авто, оценивается его состояние, а также состояние приводной шестерни, расположенной на коленчатом валу. При обнаружении сильного износа или повреждения он заменяется.

Сложнее устранить неисправность, если засорены каналы. Прочистить их порой бывает очень сложно. Для этого применяются как химические средства, так и механическая чистка.

А вот если причиной неправильной работы является сильный износ элементов двигателя, то устранить ее получится только капитальным ремонтом силовой установки.

У двигателя данного автомобиля смазка конструктивно сложнее и включает радиатор охлаждения. Поэтому помимо вышеописанных неисправностей системы смазки добавляется еще одна – подтекание масла на трубопроводах или в местах их соединения.

Если утечка масла происходит из-за повреждения трубопровода его следует сразу же заменить.

Утечка же в местах соединения зачастую устраняется обычной подтяжкой гайки штуцера.

На этом двигателе, применяемом на грузовых автомобилях ЗИЛ, а также тракторах МТЗ-80/82 старых моделей особенностью системы смазки является наличие центробежного фильтра очистки масла – центрифуги. Она также присутствует и системе смазки КамАЗ.

Причиной повышенного или пониженного давления в системе у этих двигателей может стать именно она.

Засорение сопел центрифуги, через которые выходит масло, может стать причиной повышенного давления. А сильный налет на стенках приводит к заклиниванию ротора центрифуги – масло не очищается, а просто вытекает с сопел и сразу возвращается в систему – это приводит к снижению давления.

Не стоит забывать и о механических неисправностях центрифуги – они могут привести к нарушению работы системы смазки.

Элементы, системы смазки, её устройство и принцип работы

Основными элементами системы смазки являются:

- Картер с поддоном;

- Насос;

- Фильтр;

- Радиатор;

- Перепускные клапаны;

- Магистраль и каналы;

- Датчики.

Конструкция системы смазки для разных видов и типов двигателей различна и может существенно отличаться дрыг от друга наличием, или отсутствием тех или иных компонентов или систем.

Основная его задача хранить и охлаждать смазку. Кроме того, в его конструкции предусмотрены специальные перегородки, которые успокаивают волнение масла при движении автомобиля по неровностям. Крепление поддона к картеру осуществляется болтами, между ними есть уплотнительная прокладка, предупреждающая утечку масла из силовой установки. Для определения необходимого количества масла применяется щуп, на поверхности которого нанесены специальные метки.

- Насос, служит для перекачки масла из картера и создания масляного давления в каналах двс.

Возможна установка насосов различного типа, зависит от конструкции силовой установки. Наиболее популярны шестеренчатые и роторные насосы. Шестеренчатый насос может быть с внутренним или наружным зацеплением шестерен. Подача масла в шестеренчатом насосе осуществляется с постоянным давлением, тогда как в роторном насосе давление можно менять. Давление масла в канале двигателя в зависимости от его конструкции может быть от 2-16 атмосфер.

- Фильтр очищает масло от механических примесей и нагара.

Благодаря этому, увеличивается срок службы силовой установки и масла. Кроме того, вбирая в себя мусор, он упрощает техническое обслуживание системы смазки. При замене масла обязательно надо заменить и фильтр.

Применение радиатора обусловлено целевым назначением мотора. Не все двигатели нуждаются в использовании такого прибора. В основном радиаторами оснащаются высоко оборотистые, и сильно нагруженные моторы.

Радиаторы бывают двух видов, с воздушным или жидкостным охлаждением. Принцип воздушного, обдув потоком воздуха при движении автомобиля. Именно поэтому такие устройства располагают в передней части агрегата, обеспечивая ему достаточное количество воздуха. Жидкостные радиаторы охлаждаются благодаря системе охлаждения двигателя.

- Перепускные, редукционные клапаны обеспечивают нормальное давление в системе смазки.

Задача клапана, сбросить излишек давления при его увеличении свыше установленной нормы. Для защиты устройств и элементов двигателя устанавливается несколько клапанов в конструкции. Например, в масляном насосе, фильтре и др. При засорении фильтра, дабы не застопорить работу двигателя и системы в целом, перепускной клапан пускает масло в обход ему.

- Магистраль и каналы представляют собой отверстия, для циркуляции масла.

Они располагаются внутри многих деталей двигателя и составляют систему подачи масла к трущимся элементам. Главная магистраль ведет от насоса к фильтру и имеет большее сечение, так же она подает смазку к подшипникам коленчатого вала.

- Датчики замеряют и передают показатели, необходимые для нормальной работы системы.

Основными показателями являются: давление, температура, уровень масла. Наиболее важные показания снимает датчик давления масла. При резком падении давления возможен сбой системы в целом, поэтому показания датчика выводятся на приборную панель.

Датчик давления устанавливается в центральной магистрали. В более современных моторах он передает показания компьютеру, или электронному блоку управления. В случае превышения необходимых показателей электроника полностью останавливает работу системы.

Схема системы смазки двигателя

Как правило, устройство системы смазки двигателя следующее:

- поддон картера;

- масленый насос;

- фильтр;

- радиатор;

- системы датчиков и клапанов.

– Поддон картера используется для хранения масла, уровень которого контролируется с помощью датчика температуры и уровня масла или щупа.

– Для закачивания смазки в систему предназначен масляный насос. Приводится в действие от коленчатого, распределительного или дополнительного вала двигателя.

– За очистку масла от нагара и продуктов износа отвечает масляный фильтр.

– Специальный датчик, установленный на масляной магистрали, контролирует давление масла.

– Редукционные клапана предназначены для поддержания рабочего давления масла в двигателе.

Рекомендуемая статья: Роботизированная коробка передач (РКПП) и ее работа

Система смазки, принцип работы

Основной принцип работы заключается в постоянной подаче масла ко всем трущимся деталям силовой установки, не зависимо от того, в каком режиме происходит работа в данный момент времени.

При включении двигателя, смазка, посредством насоса начинает циклически циркулировать в системе, проходя через фильтр, далее — по центральной магистрали попадает в масляные каналы блока цилиндров. Через них движение происходит к трущимся парам и деталям, максимально нуждающимся в смазке. Деталью, испытывающей максимальное трение, в двигателе служит поршневое кольцо.

Поэтому первым делом задача масла состоит в его смазке. Так же необходимо подать смазку к опорным подшипникам и кулачкам распределительного вала, коренным и шатунным подшипникам коленчатого вала и .т.п.

Оказавшись в приводе газораспределительного механизма, масло попадает в головку блока цилиндров, где посредством разбрызгивания, смазывает коромысла, толкатели клапанов и всю систему головки блока цилиндров в целом.

Благодаря отверстиям в опаре шатуна масло оказывается на рабочей поверхности цилиндра и разбрызгивается на поверхность поршня и поршневые кольца. Это способствует смазке и охлаждению цилиндров и поршней, повышению ресурса двигателя и его компонентов.

Система смазки двигателей комбинированная: наиболее нагруженные детали смазываются под давлением, остальные - разбрызгиванием. Давление в системе смазки создается шестеренчатым масляным насосом, установленным в масляном картере двигателя в передней части блока цилиндров и приводимым в действие цепной передачей от коленчатого вала.

Насос всасывает масло из масляного картера двигателя через маслоприемник с сетчатым фильтром и затем через полнопоточный масляный фильтр с фильтрующим элементом из пористой бумаги подает его в главную масляную магистраль, расположенную в теле блока цилиндров с левой стороны. От главной магистрали отходят каналы подвода масла к коренным подшипникам коленчатого вала. К шатунным подшипникам масло подается через каналы, выполненные в теле коленчатого вала. От главной масляной магистрали отходит канал подвода масла к распределительным валам.

Для смазки подшипников распределительного вала масло из вертикального канала через радиальное отверстие в шейке третьего подшипника поступает по полому болту в осевое отверстие оси коромысел, по которому распределяется между остальными подшипниками распределительного вала и коромыслами привода клапанов.

Кулачки распределительного вала смазываются маслом, разбрызгиваемым через отверстия в коромыслах. Из головки блока излишнее масло сливается в масляный картер через вертикальные дренажные каналы.

Renault Megane 2. ЗАМЕНА МАСЛА В ДВИГАТЕЛЕ И МАСЛЯНОГО ФИЛЬТРАДВИГАТЕЛЯ

Согласно рекомендации завода-изготовителя масло в двигателе следует заменять через 12 месяцев эксплуатации или 15 тыс. км пробега в зависимости от того, что наступит раньше.

Масло сливайте после поездки, пока двигатель еще не остыл. Если двигатель холодный, пустите и прогрейте его до рабочей температуры.

Заливайте масло той же марки, что и у масла, которое было в двигателе. Если вы все же решили заменить марку масла, промойте систему смазки промывочным маслом или маслом той марки, которая будет использоваться. Для этого после слива старого масла залейте новое до нижней метки маслоизмерительного щупа. Пустите двигатель и дайте ему поработать 10 мин на холостом ходу. Слейте масло и только после этого замените масляный фильтр. Теперь можете залить новое масло до требуемого уровня (до верхней метки на щупе).

ПРЕДУПРЕЖДЕНИЕ

Не сливайте отработанное масло на землю.

1. Поверните пробку маслоналивной горловины против часовой стрелки.

2. . и снимите пробку.

3. Снимите защиту картера двигателя

4. Очистите сливное отверстие в поддоне масляного картера.

5. Ослабьте затяжку пробки сливного отверстия.

6. Окончательно отверните пробку сливного отверстия, предварительно подставив емкость для сливаемого масла.

7. . и слейте масло.

Будьте осторожны: масло горячее.

Пробка уплотнена медной шайбой. Если шайба сильно обжата, обязательно замените ее новой.

8. Специальным ключом строньте с места масляный фильтр и рукой отверните его.

9. Заполните новый фильтр примерно на 1/з объема чистым моторным маслом.

10. Смажьте чистым моторным маслом уплотнительное кольцо нового фильтра.

11. Заверните фильтр на место руками без применения инструмента на 3 /4 оборота с момента соприкосновения уплотнительного кольца и фланца блока цилиндров.

12. Вверните пробку сливного отверстия.

14. Заверните пробку маслоналивной горловины.

15. Пустите двигатель и дайте ему поработать на холостом ходу несколько минут (сигнализатор аварийного падения давления масла должен погаснуть через 2-3 с после пуска двигателя). Во время работы двигателя проверьте, нет ли потеков масла из- под пробки сливного отверстия и масляного фильтра. Остановите двигатель, проверьте уровень масла, при необходимости долейте масло, подтяните пробку и фильтр.

Видео по теме "Renault Megane 2. СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ"

Работа системы смазки двигателя Renault F4R 770. Система охлаждения Рено Меган 2. Холодный двигатель Промывка системы охлаждения и отопления на Рено Логан, Сандеро, Ларгус

Слайд 2

Техническая характеристика автомобиля Целью курсового проекта является: составление технологического процесса технического обслуживания и ремонта узла автомобиля , а также вопросы охраны труда.

Слайд 3

Слайд 4

Диагностические работы Диагностика автомобиля – это проверка, позволяющая определить техническое состояние машины без надобности ее разбирать.

Слайд 5

Слайд 6

Слайд 7

Слайд 8

Слайд 10

Слайд 11

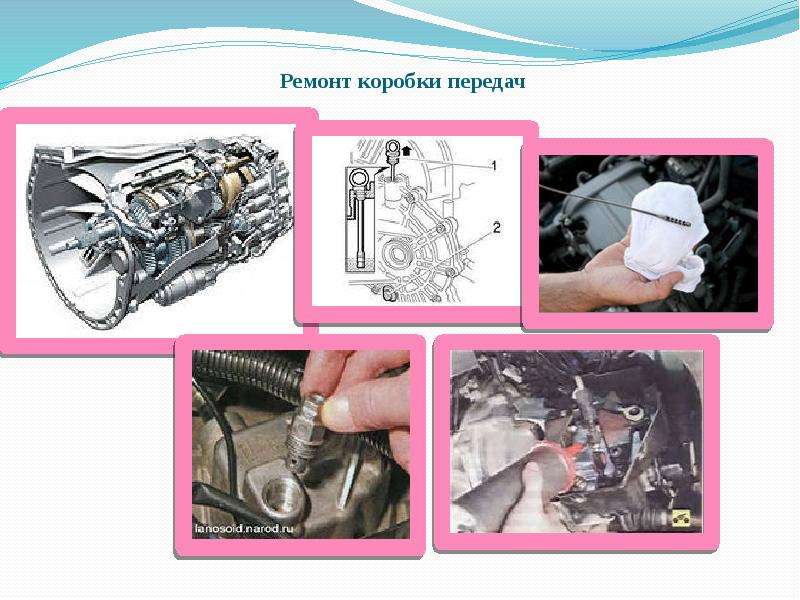

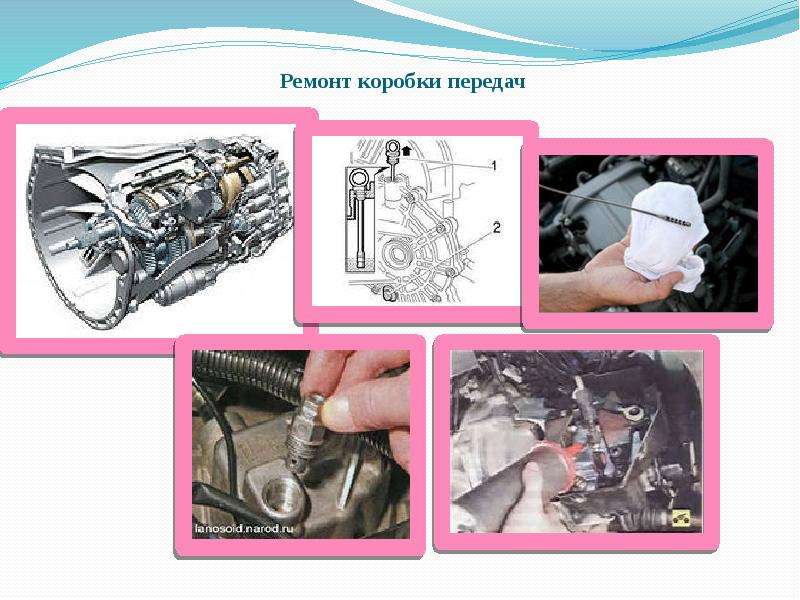

Заключение В разделе организация работ по ТО автомобиля проводилась корректировка пробегов, с учетом условий эксплуатации подвижного состава, природно – климатических условий и с учетом среднесуточного пробега автомобиля – для своевременной постановки автомобиля на ТО и отправки в КР, для повышения технической готовности. В разделе организация ремонта узла автомобиля были определены характерные неисправности коробки передач , составлена технологическая карта и порядок испытания после ремонта. Также были определены оборудование, оснастка для проведения ремонта. В разделе охрана труда изложены основные требования к технологическим процессам, оборудованию и оснастке. Эти мероприятия направлены на безопасность условий труда и на охрану здоровья человека. Принятые решения по всем разделам курсового проекта направлены на повышение технического состояния автомобиля.

Renault Logan (Mark I, Dacia Logan, Платформа Nissan B0) с бензиновыми двигателями: K7J 1.4 л (1390 см³) 75 л.с./55 кВт и K7M 1.6 л (1598 см³) 87 л.с./64 кВт; Руководство по эксплуатации, техническому обслуживанию и ремонту, технические характеристики, цветные электросхемы, устройство, диагностика, особенности конструкции. Иллюстрированное производственно-практическое издание легковой автомобиль малого Б-класса Рено Логан с цельнометаллическими несущими кузовами четырёхдверный седан переднеприводные модели первого поколения выпуска (до рестайлинга) с 2004 по июль 2008 года

Видео Renault Logan замена ремня ГРМ K7J 1.4 литра и сцепления (Рено Логан 04-08)

Renault Logan I общая информация (Рено Логан 2004-2008)

При нахождении коленчатого вала в положении ВМТ поршней 1-го и 4-го цилиндров установочный палец ввернется в отверстие до конца своей резьбы и упрется в отфрезерованную площадку на щеке коленчатого вала

(для наглядности показано на демонтированном двигателе и при снятом поддоне картера).

При этом коленчатый вал невозможно будет повернуть по часовой стрелке.

Если при вворачивании установочного пальца вы почувствуете, что он уперся, а торец гайки на пальце при этом не соприкоснется с торцом бобышки отверстия в блоке цилиндров (между гайкой и бобышкой останется зазор), то немного проворачиваем коленчатый вал против часовой стрелки за болт крепления шкива. Затем вворачиваем установочный палец в отверстие блока до конца (до соприкосновения торцов гайки пальца и бобышки отверстия в блоке) и проворачиваем коленчатый вал по часовой стрелке до упора площадки щеки в палец.

Ослабив затяжку гайки крепления натяжного ролика, поворачиваем ролик по часовой стрелке, уменьшая натяжение ремня привода ГРМ.

Снимаем ремень привода ГРМ.

После снятия ремня коленчатый и распределительный валы не вращаем во избежание утыкания клапанов в поршни.

При замене ремня также следует заменить натяжной ролик.

Отворачиваем гайку его крепления и снимаем натяжной ролик. Устанавливаем новые натяжной ролик и ремень привода ГРМ в обратной последовательности.

При установке ремня на котором нанесены стрелки ориентируем его так, чтобы стрелки совпали с направлением движения ремня (по часовой стрелке).

Установив ремень на шкив коленчатого вала, заводим ремень под натяжной ролик и надеваем на шкивы распределительного вала и насоса охлаждающей жидкости. Натягиваем ремень привода ГРМ, как показано выше. Вывернув установочный палец из отверстия в блоке цилиндров, проворачиваем коленчатый вал на два оборота по часовой стрелке за болт крепления шкива до момента совпадения метки на шкиве распределительного вала с меткой на крышке головки блока цилиндров. Затем вворачиваем установочный палец в отверстие блока цилиндров для проверки правильности установки коленчатого вала в положение ВМТ поршней 1-го и 4-го цилиндров (см. выше) и при необходимости повторяем установку ремня. Выворачиваем палец из отверстия в блоке цилиндров и устанавливаем на место резьбовую пробку. Снятые детали устанавливаем в обратной последовательности.

Для надежной работы двигателя и обеспечения заданного срока службы ремня привода ГРМ лучше проверить регулировку ремня на сервисе с применением тензометрического датчика.

Читайте также: