Как сделать протектор на колесах модели

Обновлено: 05.07.2024

Старые способы самостоятельного изготовления автомобильных и мото шин.

Он состоит из большого количества прочных нитей, которые расположены по всему ее периметру и образуют как бы сетку, которая способна выдерживать высокое давление заключенного в шине воздуха и большое количество толчков и ударов, воспринимаемых шиной извне. А для того, чтобы шина надежно держалась на ободе колеса, в ее борта заформовываются кольца из гибкой стальной проволоки.

А для асфальта изготовляются шины с более мелким рисунком. Поперечный разрез шины показан на рис. 1. и рис. 2

Рис.1. Поперечный разрез самодельной шины.

На микромотоциклах шины работают в исключительно тяжелых условиях. К примеру, если нормальное мотоциклетное колесо при прохождении десяти метров дороги должно повернуться вокруг своей оси восемь раз, то колесо микромотороллера совершает в три или четыре раза больше оборотов, поскольку диаметр его меньше.

Так, при скорости 70 км/час колесо микромотоцикла диаметром 320 мм должно делать 1200 об/мин. При таких больших оборотах частота деформаций шины и нагрев очень велики. Перегрев шины приводит к ее быстрому разрушению. В самых неблагоприятных условиях находится шина заднего колеса.

У микромотоциклов примерно г/з веса приходятся на заднее колесо, которое к тому же охлаждается хуже, чем переднее. Вследствие небольших размеров микромотоциклов и микромотороллеров расстояния между горячим двигателем и колесами очень невелики. От этого шины могут быстро перегреваться.

Поэтому самой трудной проблемой при проектировании шин для микро мототранспорта является увеличение их теплоотдачи. Стенки шины, имеющие большую теплоемкость, не позволяют рассеивать в окружающее пространство необходимое количество тепла.

Уменьшать толщину покрышки можно только в определенных допустимых пределах, поскольку нагрузка на нее очень велика. Учитывая все это, при конструировании микрошин мы руководствуемся следующими соображениями: каркас покрышки изготовляется из двух слоев высокопрочного капронового корда, больше других материалов отвечающего условиям работы в шине, поскольку он обладает малым весом и высоким сопротивлением многократным изгибам. Мы изготовили несколько покрышек из вискозного и хлопчатобумажного корда, каркасы которых ввиду малой прочности пришлось делать 4-х слойными. эти покрышки быстро выходили из строя из-за перегрева.

При накачивании шины воздухом в нитях слоев корда действуют большие растягивающие усилия. Величина этих усилий зависит не только от давления воздуха, но и от количества слоев корда, и от геометрического профиля шины, ее размеров, нагрузки и ширины обода. Каждый профиль шины рассчитан на определенную ширину обода. Применение ободьев от детских роллеров (самокатов) не обеспечивает необходимых условий для нормальной работы шин, даже при скорости движения 40 км/час и нагрузке порядка 50 кг. Для обеспечения необходимых условий работы ободья должны быть значительно шире (не менее 35-З8 мм между буртиками). В этом случае можно изготовить покрышки, рассчитанные на нагрузку 60-80 кг и скорость порядка 60-70 км/час.

Геометрический профиль спроектированной нами шины приведен на рис. 2 в натуральную величину, а конструкция покрышки изображена на рис. 3.

Рис.3. Конструкция авто шины.

Технология изготовление шин (мини завод по производству шин

Брекер - это дополнительный слой эластичной резины толщиной 2- 2,5 мм, служащий для повышения прочности связи каркаса покрышки с протектором. Он предохраняет каркас от возможных пробоев и повреждений. При резких торможении и ускорении получается внутренний сдвиг между малоэластичным, но износостойким слоем протекторной резины и каркасом. Задача брекерного слоя - погасить энергию этого сдвига, не дать шине расслоиться. Резина брекера должна быть эластичной, теплостойкой и прочной на разрыв.

Полученная двухслойная лента приклеивается к каркасу стороной из каучуковых пластинок, а затем на нее наклеивается протекторный слой. Протектор изготовляется из высокопрочной, износостойкой резины. Он располагается только на беговой дорожке покрышки. Его толщина зависит от величины самой шины. Для наших шин, имеющих диаметр 320 мм, толщина протектора должна быть в пределах 4-6 мм. Качество протектора определяет долговечность шины, поэтому требования к резине, из которой он изготовляется, несколько иные, чем к резине брекерного слоя. Наилучшей оказывается резина, предназначенная для ремонта протекторов покрышек автомобилей.

Для большего удобства сборки шины двухслойную ленту брекерного слоя и ленту протекторного слоя можно склеить между собой, а затем уже приклеить полученную трехслойную ленту к каркасу покрышки. Ширина протекторной ленты для наших покрышек равна 50-55 мм.

Рисунок протектора может быть различным, в зависимости от назначения шины и условий эксплуатации.

Показанный на рис. 4 рисунок протектора является универсальным. Шины с таким протектором одинаково хорошо работают на дорогах с самыми различными покрытиями.

Изготовление матрицы для получения такого рисунка протектора не представляет трудностей и может быть выполнено даже в домашних условиях.

Для этого берется полоса мягкого алюминия толщиной 4-6 мм (толщина материала определяет желаемую глубину рисунка) и в ней согласно рис. 5 высверливаются отверстия. Затем полоса разрезается ножовкой вдоль по осевой линии на две равные части. В каждой части выпиливаются фасонные пазы, острым ножом снимаются фаски и заусенцы, напильником выравниваются все неровности, а концы, оставшиеся после выпиливания шипов, стачиваются под углом 45°.

Рис.5. изготовления матрицы для рисунка протектора.

После окончательной зачистки шкуркой части матрицы приклепываются заклепками из мягкой алюминиевой проволоки к половинкам пресс формы с ее внутренней стороны. Такая конструкция пресс формы позволяет избежать сложных фрезерных работ. Сама пресс форма изготовляется путем отливки в землю, из алюминия или другого легкого сплава (нами были использованы для этого старые поршни от автомобильных двигателей, собранные на свалке).

Оснастка для отливки (форма и ящик) показаны на рис. 6. Расплав алюминия можно вести прямо в форме, нагревая его пламенем газовой горелки или, как обычно, в муфельной печи. Мы, например, выполнили отливку на месте ремонта металлической ограды парка, где велись газосварочные работы.

Рис.6. Оснастка для отливки шин.

Отливки надо вынимать из формы, не разрушая ее, и только после полного их остывания. Ускорять остывание, смачивая отливку водой, нельзя.

Подготовка матрицы заканчивается сверлением отверстий под болты, стягивающие ее во время варки покрышки.

Отлитые заготовки для пресс-формы обрабатываются на токарном станке в соответствии с рисунком. Особое внимание должно быть уделено подгонке половинок формы и дисков друг к другу, а также тщательной наклепке решетки протектора (рис. 2).

Сборка покрышки

Заправив внутрь обработанной таким путем покрышки камеру и слегка подкачав ее воздухом, сшиваем внутренние края покрышки прочными нитками, тщательно прихватывая при этом и бортовые кольца. Расстояние между бортами должно быть одинаковым по всей окружности (рис. 9).

Порядок сборки покрышки на оправке

1) Приготовление кусков обрезиненной кордовой ткани.

Их длина должна быть такой, чтобы после оборачивания вокруг оправки под углом 52° на загиб вокруг бортового, (проволочного) кольца оставалось 20-25 мм.

2) Накачивание воздухом оправки.

3) Укладка первого слоя корда.

При этом необходимо слегка растягивать середину заготовок, увеличивая тем самым расстояние между нитями с таким расчетом, чтобы они были одинаковыми по всему периметру колеса. Нити корда должны ложиться ровно, в один слой, и не наползать друг на друга даже в месте расположения бортового кольца (там, где густота нитей максимальна). Для облегчения укладки не рекомендуется делать слишком широких заготовок корда, удобнее всего ширина 40-50 мм.

4) Укладка бортовых колец из стальной проволоки диаметром 0,25-0,3 мм - очень ответственная операция.

Как показала практика, быстрый выход из строя покрышек от детских самокатов объясняется именно плохим качеством бортовых колец - они расходятся, так как концы их ничем не скреплены, посадочный диаметр покрышки изменяется, и это приводит к саморазбортовыванию колеса. Для изготовления кольца в качестве оправки мы используем сам обод колеса.

Промазывание клеем и обрезинивание проволочного кольца необходимо для того, чтобы проволока не отслаивалась от борта покрышки при ее дальнейшей обработке.

Для каждой покрышки надо изготовить два кольца. Они тщательно промазываются клеем и укладываются на свои места после укладки первого слоя корда.

5) Оклейка сырой резиной толщиной 0,5-0,7 мм поверхности первого слоя корда.

Приклеенная резина не должна наползать на бортовые кольца. Но не должно оставаться больших промежутков между ними; обклеивать удобнее, предварительно нарезав, сырую резину в виде ленты, немного более широкой, чем расстояние между бортовыми кольцами, а затем - после приклейки - удалить ее излишки при помощи кривых маникюрных ножниц.

6) Заворачивание концов корда вокруг бортовых колец с приклейкой их к слою сырой резины (сквиджу).

Приклеенные концы не должны наползать друг на друга и быть длиннее 15-20 мм. Если они получились длиннее, их необходимо обрезать.

7) Укладка второго слоя корда. Она производится так же, как и первого, с той лишь разницей, что угол наклона нитей корда должен быть противоположен углу наклона первого слоя. Концы нитей корда второго слоя заворачиваются вокруг бортовых колец не наружу, как первого, а внутрь покрышки. Эту операцию удобнее сделать, когда готовая покрышка будет снята с оправки.

8) Приклеивание ленты брекерного слоя.

Лента должна закрывать беговую дорожку и несколько заходить на борта (примерно на 2-3 мм на каждую сторону).

9) Оклеивание бортов сырой резиной.

Применима сырая резина для ремонта камер толщиной 0,5-0,7 мм. Сначала ее нарезают в виде ленты, которая должна наклеиваться плотно к борту покрышки встык с краем уже наклеенной брекерной ленты. При этом надо тщательно приглаживать ленту к борту покрышки, чтобы не образовывались воздушные пузыри. Излишки бортовой ленты обрезаются кривыми ножницами по внутреннему (посадочному) диаметру покрышки.

10) Приклеивание слоя протекторной резины толщиной 4-5 мм.

Протекторная лента не должна заходить на борта покрышки и обязательно плотно прилегать к наклеенной ленте брекерного слоя.

11) Удаление оправки из покрышки.

Рис. 7. Пресс-форма для отливки шин.

Рис. 8. Пресс-форма с решеткой протектора.

Рис. 9. Порядок сборки покрышки.

1 - участок с уложенным первым слоем, 2 - сшитые края понрышни1 3 вентиль, 4 - прослойка из сырой резины (толщина = 0,5 мм), 5 - второй слой корда, 6 - бортовое кольцо, 7 - завернутые наружу концы корда, 8 - вворачиваемые внутрь края корда.

Собранную описанным способом покрышку необходимо вулканизировать, чтобы придать ей износоустойчивость и прочность. Ведь сырая резина, из которой мы собирали покрышку, потому и называется сырой, что она не обладает достаточной стойкостью против различных механических и химических воздействий. Но после непродолжительного нагревания до определенной температуры сырая резина необратимо меняет свои физико-химические свойства - она становится практически нерастворимой, твердой, упругой, способной выдерживать большие ударные и растягивающие нагрузки и хорошо сопротивляться истиранию. Этот процесс называется вулканизацией.

Вулканизация в настоящее время широко применяется не только в промышленности, но и для бытовых нужд, например, при ремонте резиновой обуви и других предметов обихода. Портативные вулканизаторы, работающие от аккумулятора или снабженные бензиновой горелкой, позволяют ремонтировать автомобильные камеры в пути.

Клей для горячей вулканизации

Нанеся клей на обе склеиваемые поверхности, их подсушивают на воздухе и плотно прижимают друг к другу, следя За тем, чтобы между ними не оставалось воздушных пузырьков. При склейке колец, варочных или ходовых камер концы ленты надо не только зачистить, но и свести на конус, чтобы толщина склейки не была толще самой ленты. Если клей долго стоял без употребления, его необходимо тщательно размешать, доставая до дна Посуды, в которой он хранился, так как сера со временем осаждается на дно.

Технология изготовления колеса.

Друзья, хочу поделиться технологией изготовления колеса для стендовой модели.

1. Постановка задания.

Необходимо изготовить колесо для стендовой модели в масштабе 1/72 (в перспективе 1/144, 1/48).

Колесо должно быть копийно, тоесть максимально соответствовать оригиналу.

Должно быть выполнено максимально аккуратно

Должно с легкостью поддаваться покраске и окончательной сборке.

2. Плюсы и минусы различных подходов к моделированию.

А. Самый простой путь, это использовать колесо из набора. Однако очень часто, фирма, которая предоставляет тот или иной набор деталей, не обеспечивает достаточного уровня копийности. Доходит до того, что не соответствует не только конструкция дисков колес, но и их диаметр и толщина. Следовательно метод использования колеса из набора пригоден лиш в том случае, когда фирма производитель набора, максимально позаботилась о моделисте (коллекционере).

Б. Другой способ – это купить набор колес от стороннего производителя. Способ хороший и дает быстрый и вполне приемлемый результат. Недостаток в том, что за это удовольствие нужно выложить определенное количество условных единиц. Иногда это количество превышает стоимость самой модели. Кроме того, не для всех моделей существуют подобные наборы.

В. Достойный способ, изготовить колесо самому, например методом точения. Однако данный способ требует определенных навыков и наличия прецизионного оборудования.

Данный способ позволяет достичь чуть ли не идеального результата. Однако оставим этот способ для тех, кто его опишет.

Г. Я же хочу предложить способ поэлементного изготовления колеса. Данный способ дает возможность выдержать все условия поставленного выше технического задания. Для изготовления колеса, не потребуется практически никакого специфического оборудования. Этот способ позволяет изготовить колесо из кусочка листового полистирола, либо переделать из колеса входящего в набор модели.

Для описания процесса изготовления, возьму колесо из набора, которое изначально имеет большую чем нужно толщину и диаметр.

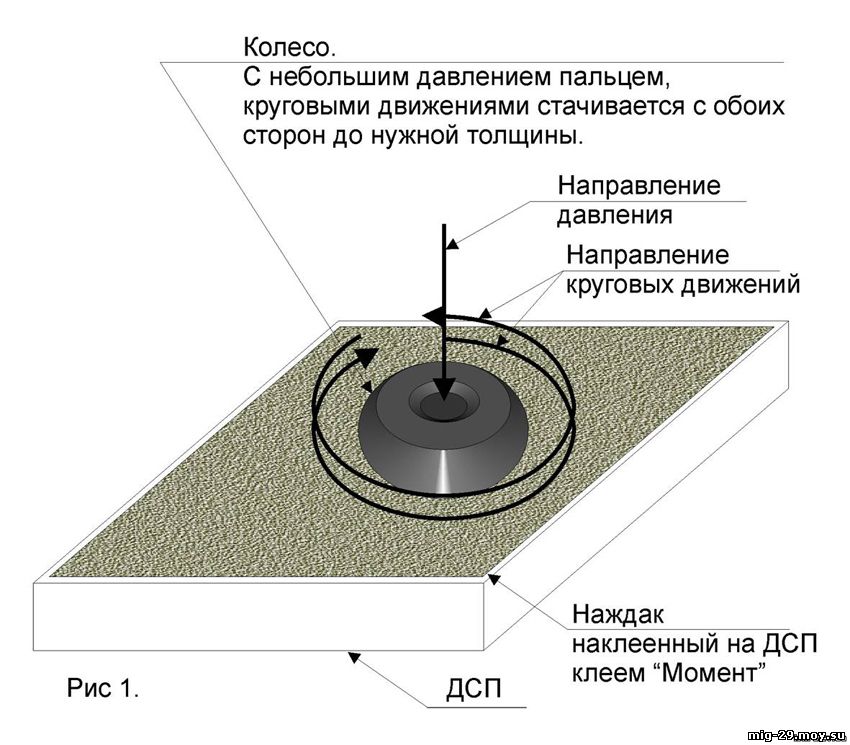

Для начала, подгоняю толщину колеса, согласно используемому чертежу. Делаю это на листе наждачной бумаги, которая наклеена на кусок плоского и достаточно жесткого материала, напимер на кусок ДСП. (Рис. 1)

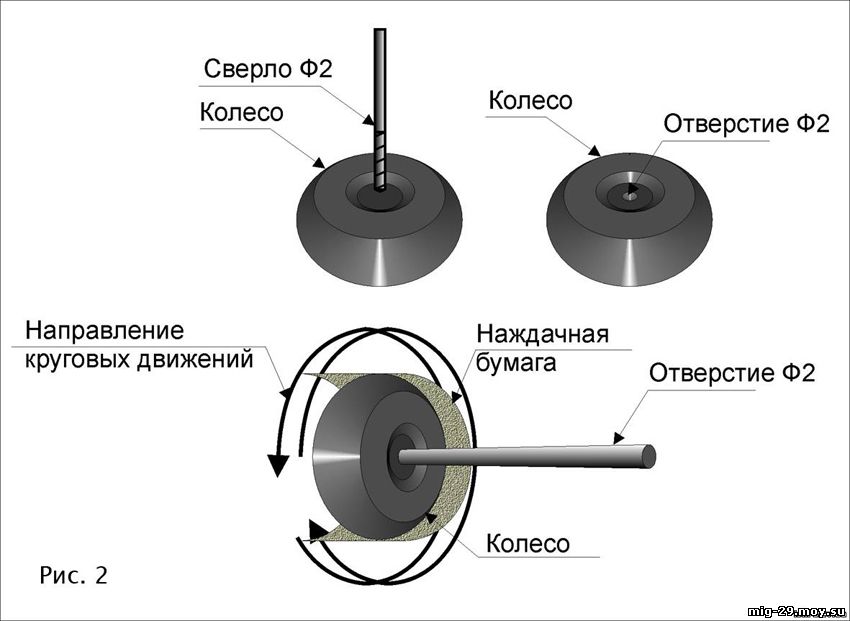

Держа колесо на держалке и охватив его наждачной бумагой, приблизительно на половину диаметра, вращательными движениями придаем необходимый диаметр и форму. Преимущество данной методики заключается в том, что весь процесс находится под постоянным мануально-визуальным контролем и очень трудно перестараться при стачивании.

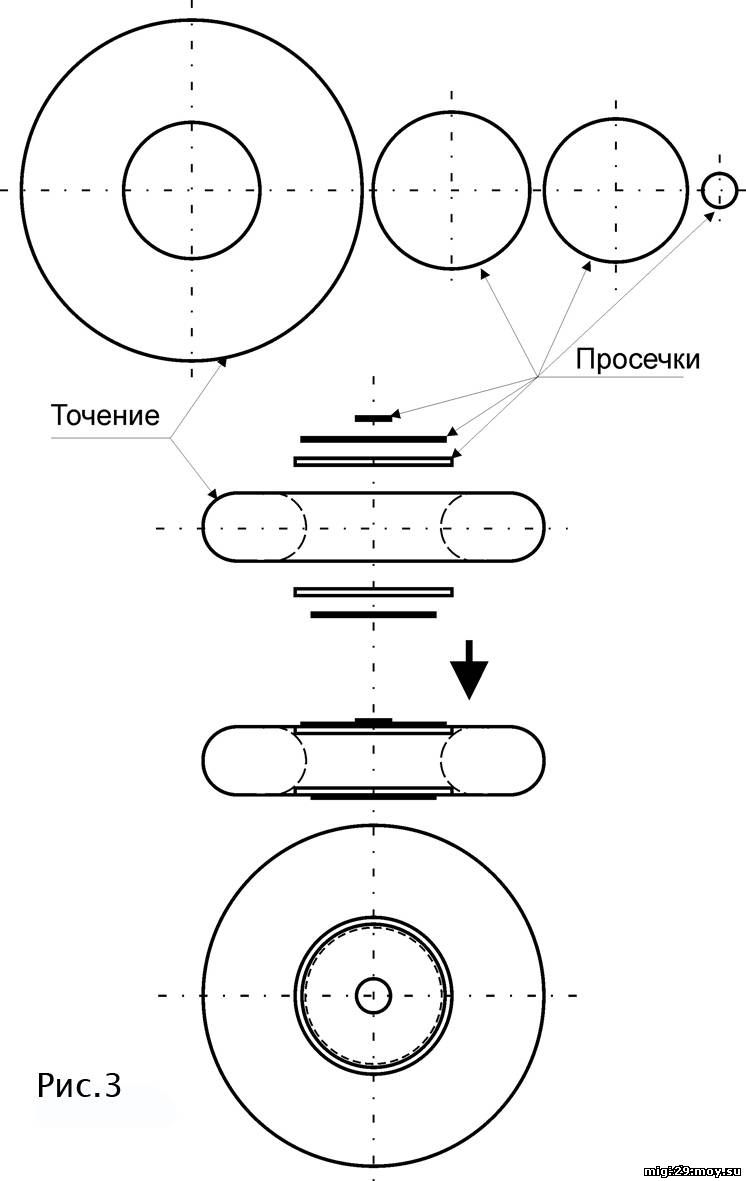

Следующий этап – это изготовление дисков колес. Диски колес многослойные.

Как видно на (Рис. 3), для изготовления диска нам необходимо изготовить несколько плоских деталей круглой формы разных диаметров и толщины. Для этого можно использовать просечки разных диаметров (Рис. 4),

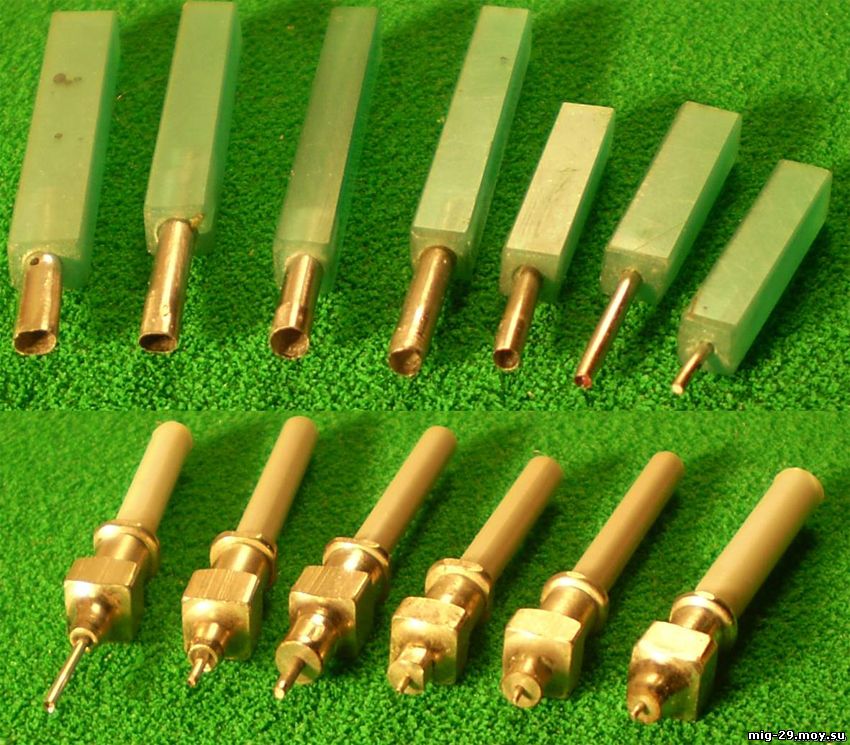

Немного потренировавшись, получается великолепный результат. В качестве материала для деталей дисков можно использовать полистирол различной толщины, алюминиевую фольгу, аракал и другие подходящие материалы (Рис. 6).

Здравствуйте форумчане,возник такой вопрос,как можно сделать самому очень грубый протектор? Когда то обсуждали данную тему,но сейчас на форуме что то не могу её найти.

Я добыл клиновые ремни,30мм шириной,20 мм высотой,начал прикручивать мебельными болтами к старой покрышке по кругу в несколько рядов и вырезать кубики в ремнях,получается очень агресивно,каждый зубец высотой около 12мм,но как то муторно да и не вырвет ли всё это?Может зря мучаюсь?

Когда то кто то предложил одеть "чехол" из покрышки большего диаметра,что если отрезать беговую дорожку,навырезать в ней нужный ресунок насквозь,натянуть на целое колесо и прикрутить мебельными болтами это всё? Вобщем какие мысли у вас? Идеи? Покупка резины не катит,дорогое удовольствие.

Был вариант в квадроциклетном разделе - беговую дорожку кроссово моторезины натянули на узкое колесо, потом накачали.

А насчет мебельных болтов думаю пойдет только для трактора, на скорости дисбаланс будет жуткий.

Думаю правильнее взять дешевую зимнюю резину и проредить ее, аппарат для резки сейчас как раз испытываю, а то стоят фирменные совсем не гуманно.

Тема где то была подобная,найти не смог.Дисбаланс тоже конечно волнует,уж очень колхозно получается,4 новых колеса,даже дешёвых покупать как то душит,вложений и так предстоит ещё не на одну тыщу.Про мотоциклетный протектор читал,мне взять его негде.

Передние наверно с ремнями доделаю,посмотрю что будет,а на задние чехлы одену из старых зимних покрышек,время жалко меньше,чем деньги :xsunx_01:

Bookvoed ,а машинку сам сделал?

Пока еще не доделал машинку. А насчет колес - надо искать б/у, например наши - МП-57, если через одну шашки вырезать - будет круче КХ-40 и отбалансируется нормально.

Экономия - неотъемлемая черта нашей жизни. Вместо нового ШРУСа взамен похрустывающего - побольше смазки и новый пыльник, вместо замены катализатора - его удаление, вместо летней резины - зимняя. А если уж с резиной совсем никак, то протектор можно и углубить. Насколько популярна эта услуга и есть ли в ней смысл - в нашей беседе с работником шиномонтажа.

- Можно ли вообще нарезать протектор, или это еще один способ сэкономить на ровном месте?

- У производителей есть резина, которая предназначена для нарезки, - об этом сообщает соответствующая маркировка. По логике другие протекторы этого просто не перенесут. На практике же в попытках сэкономить нарезается практически все. Для грузовых шин это уже едва ли не стандарт в эксплуатации, легковые нарезаются гораздо реже, тем не менее такое тоже встречается.

Нарезка - явление сезонное. Особо актуальной эта услуга становится перед зимой. И нарезка в случае с грузовыми автомобилями не означает полную непригодность резины. Протектор может износиться равномерно, а бывает так, что его "съедает" с одной стороны. То есть колеса либо буксуют, так как нечем "грести", либо попросту не отводят воду из пятна контакта. Нарезка позволяет избавиться от этих недостатков.

В принципе среди владельцев грузовых автомобилей все зависит от того, кто и как считает деньги. Кто-то побогаче - предпочитает продавать резину, когда остается 3 миллиметра протектора. Другие несут ее в нарезку. И даже после того, когда углубляться, казалось бы, некуда, резина эксплуатируется в летний сезон. Выходит, что один комплект колес можно использовать на 1-2 года больше. Точно спрогнозировать срок эксплуатации все же трудно - это зависит от водителя, нагрузок и пробега.

- Есть ли смысл нарезать протектор на легковых шинах?

- С легковыми шинами все несколько сложнее. Там уже некуда углубляться. Возьмешь чуть больше - покажутся нитки, с которыми долго не проездишь. Резина теряет свои свойства очень быстро. А вот если нитки не вылезли, резина еще послужит. Хотя в любом случае нарезать протектор на легковых шинах мы не рекомендуем. Доходит до того, что прямо заявляем клиенту, что с такой резиной нельзя на дороге даже показываться. Ответ один: ездить надо, а денег нет. О гарантии в таких случаях речи не идет, все риски остаются на клиенте. Да и какой в этой процедуре смысл? Если подрезать 1-2 миллиметра, то лучше купить новую резину.

Из пяти случайно выбранных фирм, занимающихся легковым и грузовым шиномонтажом, взяться за нарезку шины для легкового авто согласилась лишь одна. Да и согласие вряд ли можно назвать однозначным: для начала резину попросили для осмотра. Среди предприятий, которые открыто заявляют о подобной услуге, цена составляет примерно 20 руб. за колесо. Логично предположить, что она может незначительно колебаться в обе стороны в зависимости от размера колеса. На вопрос о гарантии ответ однозначный - ее нет.

- Можно ли рассматривать нарезанную резину как не соответствующую ПДД?

- Проблем с этим не возникает. Одинаковый рисунок на оси, глубина протектора достаточная, надрывов и повреждений нет - что тут скажешь?

Нарезается резина при помощи специального инструмента. Рабочий элемент - небольшое лезвие, оно же и основной "расходник". Лезвие во время резки нагревается, температура подбирается исходя из типа резины. Само собой, в зависимости от лезвия и типа канавок при его установке регулируется ширина и глубина реза.

Сам процесс подготовки и нарезки довольно длительный. Опять же все может варьироваться в зависимости от конкретно взятой резины. В первую очередь из протектора извлекаются камни и гвозди. Первые сразу приводят лезвие в негодность. Если камень застрял именно в слое резины, то в этом месте корд начинает разбиваться - нарушается несущая основа. Особенно это опасно летом, поскольку давление в колесах повышенное, колесо может попросту взорваться.

Незамеченный гвоздь или саморез с пробегом уходят все глубже в протектор, начинают там ржаветь - опять же, если до прокола дело не дошло, в любом случае это место уже ослаблено.

После осмотра и извлечения всех посторонних предметов повреждения заделываются - для этого есть свои методы. И лишь затем можно приступать к нарезке.

- Как обычному потребителю определить, нарезан протектор или нет?

- Достаточно хорошо рассмотреть резину. В некоторых случаях о нарезке может сообщать отсутствие индикаторов износа. Но это не 100-процентный показатель, так как индикаторы бывают не везде. А вот если внимательно изучить все канавки и дорожки, обязательно найдется какая-нибудь неровность. Вручную невозможно повторить все изгибы с заводской точностью. Будет или неровная линия, или разная глубина, или в целом дорожки будут неравномерными.

А что об услуге думают производители?

Алексей Заякин, руководитель группы по продвижению торговой марки и внутренним коммуникациям ООО "Нокиан Тайерс"/ООО "Нокиан Шина":

"Общий подход Nokian Tyres к нарезке протектора очень осторожный. Это рискованное действие, которое должно совершаться только профессионалами, в подготовленных условиях и лишь после тщательного осмотра шин. Риски по безопасности эксплуатации шин после нарезки остаются на владельце шин или на том, кто выполнял нарезку, но не на производителе шин.

Нарезка допустима только для тех шин, у которых на боковине есть надпись Regroovable. Как правило, такой маркировкой помечаются только грузовые шины. Возможность нарезки шин следует определять исходя из состояния шины: состояния каркаса и остаточной глубины протектора. Срок службы шины при этом увеличивается на величину углубления при условии, что износ будет равномерным, а иные повреждения отсутствуют".

Мнения же автомобилистов ожидаемо разделились: одни считают нарезку мерой крайней и небезопасной, другие регулярно практикуют этот способ для продления жизни резины. Причем последние в некоторых случаях даже умудряются сделать машинку для нарезки самостоятельно - примеров и подробных инструкций в Сети достаточно. Бывают и обратные случаи, когда, единожды попробовав нарезку, желания возвращаться к этому нет: "Пару лет назад нарезал зимнюю резину для Touareg. Она была практически лысая. Обошлось в какие-то копейки, но никому делать это не советую. Управляемость стала просто никакой. На нарезанном комплекте зиму доездил, но после этого резина отправилась на свалку. Такие методы - удел наглых "перекупов".

Наш вердикт

Нарезка протектора - это определенно возможность сэкономить. К примеру, углубление протектора на паре "зимы" 205/55R16 обойдется примерно в 40 руб., в то время как за дешевую пару колес той же размерности придется отдать порядка 150 рублей. Главное, чтобы такая экономия не вылезла боком во всех смыслах, ведь не зря шиномонтажи напрочь отказываются давать гарантию на услугу. А как считаете вы?

Читайте также: