Катафорезное лак как использовать pandora

Обновлено: 05.07.2024

Композиция "ЭКОМЕТ‑ЛК20" представляет собой дисперсию (золь, коллоидный раствор) акрил-полиуретановых сополимеров в водно-органическом растворителе (с преобладанием воды). Композиция разработана на основе полимеров, производимых в Великобритании. Из данной дисперсии можно получать прозрачные, бесцветные или окрашенные (при введении специального красителя), покрытия (пленки) методом катодного электроосаждения (катафореза). Покрытия можно осаждать на различные металлы и металлические покрытия: никель, цинк, медь и их сплавы, благородные металлы и др.

Покрытия рекомендуются для финишной обработки деталей из металлов, в том числе с нанесенными металлопокрытиями с целью придания красивого внешнего вида, повышения защитной способности, увеличения износостойкости. Покрытия применяются на деталях мебельной фурнитуры, дверных ручках, замках, ювелирных изделиях, светильниках и других электротехнических изделиях, инструментах, принадлежностях для ванн и др.

Композиция "ЭКОМЕТ‑ЛК20" используется для нанесения покрытий толщиной 3–25 мкм. Толщина регулируется условиями осаждения: напряжением на ванне и временем. Раствор обладает высокой рассеивающей способностью, что позволяет покрывать детали со сложной конфигурацией.

Получаемая пленка обладает достаточно высокой твердостью и износостойкостью. Максимальная температура эксплуатации деталей с покрытием — до 240°С. Для снятия покрытий с деталей используется жидкость "ЭКОМЕТ‑ЛКС52".

"ЭКОМЕТ‑ЛК20" — негорючий и малотоксичный продукт; покрытия осаждаются из водного раствора, поэтому предлагаемая технология намного безопаснее, чем нанесение лаков на основе органических растворителей.

Состав рабочей ванны:

- композиция "ЭКОМЕТ‑ЛК20" — 400 мл/л,

- вода дистиллированная (деминерализованная) — до 1 л.

Для придания покрытиям цвета (желтого, золотистого, розового, черного) в ванну вносятся соответствующие красители.

Уже более 50-ти лет в промышленной окраске металлических изделий применяется технология электроосаждения. С начала 1960-х годов, кода были изучены возможности нанесения электроосаждением водных растворов ЛКМ, получила развитие технология анодного электроосаждения (анафорез) и с середины 1970-х катодного электроосаждения (катафорез). В зависимости от назначения окрашиваемого изделия можно говорить о выборе метода анафореза или катафореза. Наиболее распространённая сфера применения окраски электроосаждением – катафорезное грунтование.

Катафорезное грунтование применяется во всех областях машиностроения, приборостроения, сельхозмашиностроения, в производстве бытовой техники и других отраслях.

Катафорезное грунтование имеет ряд существенных преимуществ:

· Максимальная механизация и автоматизация процесса окраски

· Получение равномерного слоя ЛКП по толщине

· Очень высокая коррозионная защита. Более 1000 часов в камере соляного тумана

· Высокая твёрдость покрытия

· Высокая защита углов и кромок металла

· Окраска скрытых полостей изделий сложной конфигурации

· Максимальная экономическая выгода

· Снижение вредных выбросов в окружающую среду

· В зависимости от назначения компонента возможно формирование финишного покрытия ЛКП

Недостатком можно назвать тот факт, что самостоятельное покрытие, полученное в результате катафорезного грунтования, не обладает достаточной защитой от ультрафиолетового излучения. Для этого большинство проектов окрасочных линий предусматривают технологию финишной окраски жидкими или порошковыми ЛКМ.

Важным этапом процесса катафорезного грунтования является подготовка поверхности. Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Процесс осаждения ЛКМ на подготовленную поверхность металла проводится в ванне электроосаждения. Сложный технологический процесс должен сопровождаться контролем следующих параметров:

Постоянное перемешивание для предотвращения седиментации - осаждения пигментов и наполнителей в ванне, наполненной низковязким ЛКМ. Для предотвращения седиментации её содержимое нужно энергично перемешивать. Обычно это делают с применением внешнего контура с перекачивающими насосами и форсунками, расположенными на дне ванны. Требуется обеспечивать перемешивание 3-4 объёмов ванны в час.

Контроль концентрации ЛКМ ванны. При более низких концентрациях процесс электроосаждения может не проходить, а при более высоких могут возникать дефекты.

Контроль времени осаждения ЛКМ. В зависимости от используемых ЛКМ время осаждения влияет на толщину покрытия, но до определённых поставщиком грунтов пределах. При увеличении времени осаждения толщина покрытий возрастает до определенного предела. Дальнейшая выдержка окрашиваемых изделий в ванне практически не приводит к увеличению толщины, что связано с изолирующими свойствами осажденного покрытия.

Контроль кислотности (pH) ЛКМ. Для каждого ЛКМ определяется свой интервал и предел рН. Только при значениях в определённых пределах проходит нормальный процесс электроосаждения ЛКМ.

Контроль напряжения ванны. С ростом напряжения до определенного значения увеличивается скорость осаждения и толщина покрытия. При превышении этого значения на покрытиях возникают дефекты.

Контроль температуры ЛКМ. Для обеспечения высокого качества ЛКП температуру в окрасочной ванне необходимо поддерживать в строго ограниченном интервале. Контур охлаждения предотвращает повышение температуры в ванне, которое происходит за счёт электрического тока или за счёт окунания в ванну нагретых в процессе подготовки поверхности окрашиваемых деталей.

Ванна для окунания должна быть приспособлена к размерам и форме окрашиваемых деталей, а также к другим условиям. Она, как правило, защищена электроизоляционным слоем.

Установка катафорезного грунтования оснащена:

· Электродами для нанесения ЛКП

· Контурами для поддержания стабильности и качества ванны

· Системой подачи и пополнения ЛКМ

· Системой промывки и очистки

· Системой аварийного энергоснабжения

Система ультафильтрации. Основная цель ультрафильтрации - получение достаточного количества ультрафильтрата, чтобы уменьшить количество липкого нескоагулированного материала на стадии промывки. Ультрафильтрация может также быть использована для удаления различных низкомолекулярных загрязнений, которые скапливаются в жидкой среде окрасочной ванны.

После окраски изделия промывают. В современных установках промывка окрашенных деталей от захваченного материала осуществляется по каскадному принципу, т.е. многостадийная, с применением всё более чистой жидкости для промывки на каждой последующей стадии вплоть до ультрафильтрата. При получении высококачественных ЛКП обычно требуется окончательная промывка обессоленной водой.

После промывки детали обдувают горячим воздухом для удаления капель воды и подвергают горячей сушке. Режим сушки зависит от вида нанесенного лакокрасочного материала.

Транспортная система. При окрашивании электроосаждением транспортная система выполняет функцию как перемещения деталей, так и подачи энергии. Последнее может быть обеспечено через конвейер или посредством кабеля, подсоединённого к окрашиваемому объекту. Подключение к токопроводящему рельсу осуществляется через скользящие контакты.

Важным фактором при проектировании установки окраски электроосаждением является защита ванны от грязи и пыли, падающей с транспортной системы и попадающей из цеха.

Процесс коррозии автомобильного кузова всегда был значимой проблемой для автолюбителей. С этой проблемой многие годы борются как производители автомобилей, так и их владельцы. Одним из современных решений, направленных на защиту металлических поверхностей от гниения является катафорезная грунтовка кузовных деталей. Эта технология пришла к нам из запада, где она развивается уже много лет.

Что представляет собой катафорез?

Катафорез – это сложный химический процесс, основанный на электролитической реакции. На практике этот процесс позволяет закрепить на поверхности металла специальное вещество, которое играет роль защитного слоя. Такой подход к подготовке металла позволяет в несколько раз увеличить его сопротивляемость воздействию коррозии.

Процедура катафореза состоит из нескольких этапов:

- очистка металла от окислительной пленки;

- обезжиривание поверхности металла;

- активация металла;

- погружение в емкость для катафореза;

- ополаскивание;

- сушка в термической камере.

Очистка металла от окиси позволяет оголить поверхность для наилучшего взаимодействия активных частиц в катафорезной емкости. Обезжиривание направлено на эту же цель.

Оба процесса осуществляются химическим способом в тоннелях с опрыскиванием или в емкостях с полным погружением. Активация металла способствует более надежному закреплению частиц в катафорезной емкости.

Далее металл погружается в катафорезную емкость. Она представляет собой электролитическую ванну, в которой в растворенном виде находятся частички грунта. К металлической детали подключается анод, который заряжает ее отрицательной энергией. К корпусу ванной подсоединяется катод, который активирует растворенные частички грунта. В результате электролитической реакции, положительно заряженные частицы закрепляются на отрицательно заряженном металле.

После электролитической ванны деталь отправляется на ополаскивание. В результате этого процесса смываются частички грунта, которые не закрепились на поверхности металла. Ополаскивание может быть реализовано как погружением, так и пропусканием детали через тоннель с распылителями.

Сушка в термической камере закрепляет нанесенный материал. На этом этапе происходит затвердевание и кристаллизация защитного слоя. Сушка проводится под влиянием высоких температур на протяжении определенного времени. После этого металлическая деталь полностью готова к процедуре окрашивания.

Катафорезная обработка нового кузова

Катафорезное грунтование применяется в самых различных областях промышленности. Обработка таким способом автомобильных кузовов также очень распространена. За рубежом эта технология применяется уже довольно давно. К нам она пришла несколько лет назад, и успешно применяется на производстве отечественных автомобилей.

Грунтование нового кузова методом электролитического катафореза намного дешевле оцинковки, поэтому эта технология имеет все шансы на дальнейшее развитие в автомобильной промышленности. Помимо этого, как было указано выше, защита металла от коррозии находится на очень высоком уровне, который на порядок выше оцинковки.

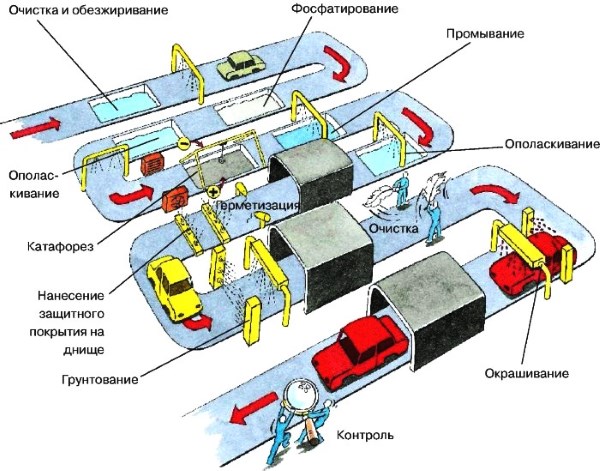

Процедура катафорезного грунтования примерно такая же, как было описано выше. При изготовлении нового автомобиля кузов проходит все этапы катафореза от удаления окиси металла, до сушки в термических камерах.

Преимущества катафорезного грунтования

Катафорезное грунтование получило широкое распространение благодаря следующим преимуществам:

- активный химический процесс способствует надежному закреплению грунтовочного материала на металлической поверхности;

- благодаря полному погружению обеспечивается покрытие металла равномерным тонким слоем даже в труднодоступных местах;

- сам процесс катафореза имеет высокую эффективность с минимальными потерями расходных материалов;

- катафорезное покрытие устойчиво к физическим и химическим воздействиям. Испытания в солевом тумане показывают устойчивость, которая в восемь раз выше по сравнению с традиционными грунтовками.

Катафорезное грунтование кузовных деталей

Новые кузовные детали также стали подвергаться катафорезному грунтованию на этапе их изготовления. Однако на сегодняшний день это касается только оригинальных деталей. Дешевые аналоги от других производителей полноценной обработке этим способом не поддаются. В основном новые детали покрываются транспортировочным грунтом, который защищает деталь на этапах транспортировки и хранения до момента реализации.

Сегодня довольно часто практикуется катафорезное грунтование кузовных деталей перед их покраской. Для этого деталь сдается на предприятие, имеющее оборудование для катафореза. Там она очищается от транспортировочного грунта и обрабатывается по вышеописанной технологии. Это позволяет в разы увеличить срок службы даже неоригинальных деталей.

Катафорез при капитальном кузовном ремонте

В настоящее время также набирает обороты катафорезное грунтование кузова при капитальном восстановлении автомобилей. В целом этот процесс немного отличается от грунтования на этапе производства, однако в большинстве происходит то же самое. Весь процесс подготовки автомобиля к нанесению нового лакокрасочного покрытия состоит из следующих процессов:

- Полная разборка автомобиля. Отдельно катафорезу подвергается сам кузов, и отдельно съемные кузовные детали (двери, капот).

- Снятие старого лакокрасочного покрытия. На этом этапе удаляется абсолютно вся краска с кузова и его деталей. Удаление краски осуществляется химическими средствами. Кузов и детали полностью погружаются в емкость со специальной жидкостью, которая смывает все покрытие до голого металла.

- Удаление следов коррозии. На бывшем в употреблении автомобиле, так или иначе, имеются очаги коррозии. Они также удаляются химическими средствами. Как и на предыдущем этапе, кузов и съемные детали полностью погружаются в ванну с жидкостью для удаления ржавчины. После прохождения этой процедуры поверхность кузова оголяется до чистого металла.

- Катафорезное грунтование по технологии, которая описана выше.

На выходе получается полностью обработанный и загрунтованный кузов, который готов к покрасочным работам. Этот метод позволяет вернуть к жизни даже самый старый автомобиль. Однако из-за своей относительной дороговизны по сравнению с традиционными техниками кузовного ремонта, катафорезное грунтование применяется довольно редко. В основном его используют для восстановления раритетных классических автомобилей, которые имеют ценность скорее для коллекционеров, нежели для простых автолюбителей. Но эта технология не стоит на месте, она довольно активно развивается, что неминуемо приведет к ее удешевлению и распространенности в самом ближайшем будущем.

Изобретение относится к способу окраски изделий катафорезным лаком методом электроосаждения на различные металлические основы. Электроосаждение слоев лака осуществляют поэтапно с применением асимметричных токов разной плотности на каждом этапе с получением слоев покрытия с разными показателями твердости материала. На первом этапе создают равномерный первичный слой, прочно скрепленный с изделием, а на последнем этапе осуществляют наращивание рабочего слоя покрытия с требуемой твердостью для повышения устойчивости антикоррозионных катафорезных покрытий к истиранию и износу в процессе эксплуатации, транспортировки и хранения.

Область техники, к которой относится изобретение

Изобретение относится к машиностроению и может быть использовано при окраски изделий, к которым предъявляются повышенные требования по коррозионной стойкости, прочности покрытия, сопротивлению механическим воздействиям.

Известен способ для окраски изделий катафорезным лаком методом электроосаждения при помощи постоянных токов, применяемый при окраски изделий, работающих в средах, вызывающих повышенную коррозию изделия и его узлов (прототип).

Недостатком этого устройства является низкая устойчивость окрасочного слоя к механическим воздействиям.

Задачей изобретения является повышение устойчивости окрасочного слоя к механическим воздействиям.

Это достигается тем, что при окраске изделий методом электроосаждения применяются асимметричные токи разной плотности, что позволяет создать на поверхности изделия многослойные покрытия, имеющие повышенную твердость с сохранением адгезионных свойств материала покрытия.

Способ состоит в создании в определенные временные промежутки в ванне окраски детали ассиметричных токов разной плотности, что позволяет создать на поверхности окрашиваемого изделия многослойные покрытия с разными показателями твердости материала. Первые этапы служат для создания равномерного первичного слоя, прочно скрепленного с основой.

Последний этап служит для наращивания рабочего слоя с требуемой твердостью.

Устройство работает следующим образом.

Изделие загружается в ванну погружения, к изделию подводится катодный ток от установки, на борту ванны расположены электроды, к которым подведен анодный ток. Изменение силы тока осуществляется двумя балластными реостатами. Процесс окраски осуществляется следующим образом поэтапно:

1. Ток катодный - 20 А/кв.дм, анодный - 15,5 А/кв.дм. Время - 10 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед. ) не менее 0,2.

2. Ток катодный - 20 А/кв.дм, анодный - 10 А/кв.дм. Время - 20 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,25.

3. Ток катодный - 20 А/кв.дм, анодный - 5 А/кв.дм. Время - 20 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,28.

4. Ток катодный - 20 А/кв.дм, анодный - 3,5 А/кв.дм. Время - 10 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,31.

5. Ток катодный - 30 А/кв.дм, анодный - 3,5 А/кв.дм. Время - 10 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,45. На этом процесс "затяжки" заканчивается и далее идет наращивание рабочего слоя до заданных размеров 0,18 микр.

6. Ток катодный - 30 А/кв.дм, анодный - 3 А/кв.дм. Время 90 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,35.

Данный способ может применятся при нанесении покрытий на любую поверхность изделий, являющихся токопроводящими. Способ обеспечивает повышенную стойкость покрытия к механическим воздействиям в процессе эксплуатации и транспортировки.

Способ катафорезного нанесения многослойного покрытия на токопроводящее изделие, включающий электроосаждение слоев лака, отличающийся тем, что слои лака наносят поэтапно с применением асимметричных токов разной плотности на каждом этапе с получением слоев покрытия с разными показателями твердости материала, причем на первом этапе создают равномерный, прочно скрепленный с изделием слой, а на последнем этапе осуществляют наращивание рабочего слоя покрытия с требуемой твердостью.

Читайте также: