Маркировка кремнистой электротехнической стали напишите 2 3 марки стали и расшифруйте их

Обновлено: 30.06.2024

В таблице предоставлены буквенные значения основных элементов.

Буквенные обозначения состояния стали

СП- Спокойная сталь

Сталь обыкновенного качества нелегированная обозначается, например сталь 3, ст.3сп(спокойная сталь)

Сталь качественная конструкционная нелегированная обозначается обычно как ст.10-ст.45 ( так же ст.20, ст.35, ст.40 двухзначное число данной стали обозначает содержание углерода в стали (например сталь 45 содержание углерода 0,45%)

Сталь Низколегированная обычно обозначается как 09Г2С, 10Г2, 10ХСНД-15ХСНД. Сталь 09Г2С условно расшифровывается так 09Г2С - 09 означает содержание углерода 0,09%, 09Г2С - Г2 означает присутствие в стали легирующего элемента марганец содержание которого в сумме не менее 2,5%, 09Г2С – С означает содержание кремния. Стали 10ХСНД и 15ХСНД цифры после букв не прописываются, потому что среднее содержание легирующих элементов не менее 1%.

Также низколегированные стали обозначаются буквой С - строительные стали с соответствующим минимальным пределом текучести, С-345, С-355 , ( так же бывают С-355Т буква Т означает термоупрочненую сталь. Если присутствует буква К то это означает повышенную стойкость к коррозии.

Сталь конструкционная рессорно-пружинная , это такие стали как 65Г-70Г, 60С2А, 60С2ФА. Например сталь 65Г означает содержание углерода 0,65% и легирующий элемент Г- Марганец

Сталь конструкционная легированная, обычно это такие марки как 15Х-40Х ( так же ст.20Х ст.30Х) например сталь 40Х означает содержание углерода буква Х легирующий элемент хром. Так же примером обозначим хромо-кремнемарганцевую сталь 35ХГСА, сталь имеет повышенное сопротивление ударным нагрузкам очень прочная сталь. Например сталь 35ХГСА содержит углерод равный 0,3% а так же легирующие элементы Х-Хром, Г- Марганец, С-Кремний, А-Азот примерно около 1,0%.

Буква А в начале обозначения марки стали говорит о том что это Автоматная сталь например А12,АС12ХН, АС14, АС19ХГН, АС35Г2 в большинстве используется в автомобилестроении, для обработки на специализированных станках с большой скоростью резания. Буква А в конце маркировки сталей относит её к высококачественным сталям. Например 40ХГНМ относится к качественным сталям , а 40ХГНМА уже к высококачественным.

Сталь Котельная эту марку называют котельной работает под высоким давлением такая сталь тоже является конструкционной например 20К, 20КТ, 22К среднее содержание углерода в ней 0,20%

Сталь конструкционная шарикоподшипниковая например такие как ШХ-15, ШХ-20. Обозначение шарикоподшипниковой стали начинается с буквы Ш. Так же бывает сплав стали ШХ15СГ, буквы СГ означают повышенное содержание кремния и марганца что придает стали наиболее лучшие характеристики. Например сталь ШХ15 расшифровывается буква Ш –шарикоподшипниковая сталь, Х указывает на содержание хрома около 1,5%.

Сталь инструментальная. Обычно инструментальные марки стали такие как У7, У8, У10 относятся к качественным инструментальным сталям, а такие марки стали как например У7А или У8А, У10А к высококачественной инструментальной стали. Обозначаются буквой У, а число указывает на содержание углерода.

Сталь быстрорежущая. Быстрорез краткое наименование. Обозначается буквой Р например такие Р9, Р18 или Р6М5, следующая за буквой Р число обозначает содержание элемента В- вольфрама. Например сталь Р6М5К5 обозначает следующее Р-быстрорежущая, цифра 6 содержание вольфрама, М5 означает содержание молибдена, К5 указывает на содержание в марке Р6М5К5 К-кобальт. Углерод не указывается потому что его содержание всегда около 4,5% во всех быстрорезах. Если сождержание ванадия выше 2,5% то указываеться буква Ф например Р18К5Ф2.

Сталь электротехническая это таки марки как 10880-20880 Сталь содержит минимальное количество углерода процентах исчисляется менее 0,05% из за этого имеет маленькое удельное электрическое сопротивление. Например, марка 10880 расшифровывается так: цифра 1 указывает на способ проката горячекатаный или кованный, (цифра 2 в начале означает калиброванную сталь). Следующая цифра 0 указывает, что сталь нелегированная, без коэффициента старения, если вторая цифра 1 то означает сталь с нормируемым коэффициентов старения. Третья цифра означает группу по нормируемым характеристикам. Четвертая и пятые числа означает количество по нормируемым характеристикам.

Литейные стали имеют букву Л в конце марки обозначаются так же как и конструкционные стали например 110Г1Л ГОСТ 977—75, 997-88

Алюминиевые сплавы обозначаются буквой А, например АМГ, АМЦ , АД-1Н ( Д- означает дюралюминиевый, Н- означает нагартованный),

Общее описание

Электротехническая сталь (ЭТС) – сплав, отличающийся по примесям, к примеру, дозировкой кремнийсодержащих соединений. Таким соединением выступают молекулы ферросилиция – именно им легируют сталь для электрических магнитопроводов.

Применение феррита – ломкого материала, представляющего собой сплошную беспластинчатую структуру, не дало каких-либо улучшений по сравнению с раздельно-склеенными пластинами.

Железо с низким содержанием угля – до 0,2 промилле – ценится благодаря низким потерям на перемагничивание в циклах переменного тока (его частота может колебаться от единиц герц до сотен мегагерц). Чтобы добиться данного эффекта, выпускают кремнистую мягкую сталью. Содержание кремния в ней приближается к отметке в несколько процентов – по массе, от общего состава продукции.

Спрос на текстурированные таким образом стали заметно высокий: стоимость килограмма трансформаторной стали превышает цену на этот же килограмм нержавейки. ЭТС с ферросилицием – исходный материал для токовых и силовых (по электрическому напряжению, получаемому с выхода) трансформаторов, роторных и статорных сборок (сердечников). Силовой трансформатор на подстанции, а также электрогенератор (турбогенератор) на электростанции – типичное применение данного сплава, но ещё больший спрос трансформаторной стали наблюдается при производстве двигателей, например, вентиляторов и стиральных машин.

Удельное электрическое сопротивление ЭТС повышено – по сравнению с сопротивлением той же калёной проволоки (в пересчёте на эквивалентную площадь сечения). Сравнив, к примеру, сечение броневого сердечника трансформатора с тросом подъёмного крана такой же толщины (по площади в разрезе), отметим, что реальное электрическое сопротивление куска троса, равного по длине сердечнику, заметно ниже. Повышение сопротивления сердечника приводит к заметному снижению потерь на вихревые токи. КПД трансформатора возрастает, а перегрев в нагруженном режиме – уменьшается.

Свойства

Кривая намагничивания, согласно ГОСТ, должна быть таковой, чтобы петля гистерезиса (характеристика, отвечающая за затраты на вихреток) не была выраженной. Существует ещё одна характеристика – коэрцитивная сила (КС), благодаря чему гистерезисный эффект на графике растягивается ещё больше. В идеальном магнитопроводе и тот, и иной эффект отсутствовали бы, при этом сердечник трансформатора считался бы отличным магнитопроводом благодаря нулевому, как у сверхпроводника, сопротивлению.

Даже если ввести сталь в это состояние, заморозив её до -270 градусов (температура, близкая к абсолютному нулю), то потери на вихревое перемагничивание всё равно останутся, пусть и в минимальном количестве. С вихревыми потерями борются также уменьшением толщины пластин. Так, для 50-60 Гц в питающей сети толщина пластин трансформатора – не более полумиллиметра.

Понижение потерь на гистерезисный эффект можно достичь, повысив процент кремния в стали. Однако существует предел, выше которого содержание кремния лучше не повышать: полезный эффект незначителен, зато ломкость пластин существенно возрастает. Параметры высококремнистой стали идеально подходят для использования в качестве магнитопровода – настолько, насколько позволяет это сделать реальная ситуация.

Кремнийсодержащая сталь уменьшает потери на 30% – по сравнению с потерями в той же калёной легированной стали. Масса трансформатора, электродвигателя, реле или электромагнита даёт возможность снизить и расход железа – до пятой части в пересчёте на состав обычной низкоуглеродистой стали, в которой кремния нет. Плотность трансформаторной стали – 7650 кг/м3 (у большинства легированных, не содержащих кремний в значительных количествах – 7,7… 7,8 г/см3, что на несколько процентов больше).

Относительная магнитопроницаемость ЭТС достаточна, чтобы обеспечить минимальный уровень потерь на преобразование переменного тока из одного напряжения в другое.

Производство трансформаторной стали основывается на горячекатаной и холоднокатаной технологии. Горячая прокатка – вторичная обработка с повышением температуры при раскатывании до нескольких сот градусов, холодная – при незначительном подогреве (не более 200). Общее начало – литьё и выпекание слитков-заготовок – имеется у обоих способов производства, вне зависимости от количества и процентной пропорции примесей, входящих в общий состав производимых первичных заготовок.

Горячекатаная

Горячепрокатная сталь не выделяется особыми свойствами. Трансформаторной она называется лишь из-за повышенного содержания кремния. Оно здесь достигает 4,5% по массе сплава. Дополнительно состав легируется алюминием – его содержание здесь равно примерно половине процента.

Горячепрокатный состав считается изотропным (динамная сталь). Нелегированная (без алюминия) – релейная сталь, она служит исходным материалом для изготовления пластин двигателей-генераторов, являющихся обратимыми в плане потребления/выработки электрического тока.

Холоднокатаная

Горячий прокат, в связи с необходимостью прерывания технологического процесса, в настоящее время полностью вытесняется холоднопрокатным способом. Магнитные свойства горячекатаной стали в современных условиях считаются едва удовлетворительными или неудовлетворительными, так как из-за характеристик, присущих ей, наблюдается заметно меньшая эффективность деталей и узлов, одной из функций которых является преобразование механической энергии в электрическую и наоборот.

Параметры легированного стального сплава в значительной мере определяются процентным содержанием кремния. Внутреннее структурирование сплава также образуется при отливании и выпекании слитков, которые затем поступают в прокат.

Горяче- и холоднопрокатный составы характеризуются разницей в размере и взаиморасположении ячеек кристаллической решётки.

Магнитная проницаемость свойственна в больших значениях лишь для сплавных материалов, содержащих значительный размер каждой из ячеек. Мелкие кристаллы, образующие основу других, схожих по химсоставу сплавов, обладают, наоборот, большей коэрцитивной составляющей. Управление размером кристалла (ячейки) – задача определённого типа и вида обработки стальных сплавов.

Например, отжигание заготовок даёт преодолеть избыточные внутренние напряжения в сплаве, при этом увеличивается размер его элементарной ячейки. Горячепрокатный способ обработки заготовок, полученных только что в печи, не способен существенно переупорядочить гранулы (кристаллы) в структуре сплава, отчего они остаются хаотично расположенными. Изотропная сталь в результате характеризуется независимостью магнитных параметров от направленности расположения кристаллов.

Чтобы эти гранулы заняли чёткую упорядоченную позицию, покончив при этом с присущей им хаотичностью окончательно, холодный прокат производится повторно, при этом используется отжигание в определённых условиях, отличающихся от стандартных. В результате образуется анизотропный сплав, где направляющие жёсткости кристаллической решётки состава совпадают с направлением проката. Разместив заготовку из анизотропного состава в верном направлении, мастер-прокатчик добьётся увеличения значения магнитной проницаемости, снизив в значительной мере КС.

Маркировка

Марки изотропной заготовки в тонких листах: 2011, 2012, 2013 и десятки иных. Неизотропная же представлена следующими кодами из каталога: 3311, 3411 и десятки других.

Маркировка ЭТС разграничивает её область применения. Так, сплавы 1211, 1212, 1213, 2211 применяют как подвижные вращатели (роторы) и полюсные пластины статорных сборок в моторах, работающих от незнакопеременного напряжения.

Подвижные и неподвижные составляющие для электромоторов, работающих на переменном токе, также изготавливаются из данного сорта стали.

1311, 1312 – эти сорта идут на изготовление пластин для асинхронных моторов, которым требуется три фазы переменного напряжения. Промышленная мощность этих двигателей – от 100 до 400 кВт. Обладают чуть худшей, чем предыдущие варианты из данного перечня, пластичностью.

Маркировка, не имеющая букв, также поделена на составляющие:

Полный список марок ЭТС для серосодержащих сплавов: 1211, 1212, 1213 и несколько десятков других.

ЭТС без легирования представлена следующими марками: 10832, 10848, 10850 и десятки иных.

Сортамент

ЭТС поставляется на другие фабрики как листовая продукция. Найти в продаже этот же сорт ЭТС в виде прута или уголка весьма затруднительно – эти элементы можно получить лишь склейкой пластин. Готовые листы обладают шириной от 24 см до 1 м. Сплав производится в виде рулонной или отдельной листовой продукции, длина листа – от 72 см до 1 м. Толщина стали (листа, рулонной скрутки в один слой) – от 50 мкм до 1 мм. Типовые и несколько десятков иных марок толщиной – 100, 200, 350 мкм и 0,5 мм. ЭТС производится как сортовой материал и как разрезная лента.

Применение

Электромагнитные системы и электроника, работающая с высокими (от единиц килогерц) частотами, позволяют использовать эту сталь в виде сердечников трансформаторов и электромагнитов, дросселей, электрогенераторных двигателей и моторов.

Основным материалом для этих целей служит текстурированная сталь – использование её в этом случае наиболее целесообразно. Сила воздействия электромагнитного поля – низкий или высокий уровень – значения не имеет: ЭТС отлично проявит себя во всех подобных случаях. Поля большой интенсивности используются на частотах до 60 Гц, средней – до 400, малой – до десятков килогерц.

Обработка

ЭТС хорошо поддаётся обработке – особенно низкоуглеродистая. Благодаря более чем хорошей (по количественному показателю) пластичности она легко разрезается при помощи аппаратов лазерной резки. Достоинство лазерной резки – непричинение повреждений из-за отсутствия прямого механического контакта резака с поверхностью и толщей листа-заготовки.

Точность и ровность реза достигается благодаря ЧПУ и сведениям из файла-заготовки, по которым лист раскраивается строго по отмеченным на чертеже линиям почти без какой-либо погрешности.

Термическая резка осуществляется при помощи газосварочной горелки, которая выдаёт реактивное (смесь ацетилена с кислородом) пламя. Его температура превышает 3000 по Цельсию. Плазменную резку выполняют путём лазерного раскраивания листа под действием луча запредельной мощности (насколько это возможно), благодаря чему металл превращается в плазму и образует ровную линию реза.

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако, до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра, стоящая после букв, условно обозначает процентное содержание углерода стали.

Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода (например, СТ. 10).

Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90 делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные, согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.)

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно- индукционная выплавка.

Европейская система обозначений стали регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяет группу, к которой относится данная сталь, а цифры - её порядковый номер в группе и свойство.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся AMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т.п.

Для улучшения магнитных свойств железа широко применяют легирование технически чистого железа кремнием или кремнием и алюминием.

Кремнистая электротехническая сталь – магнитомягкий материал массового потребления. Его широко применяют для изготовления магнитных цепей, работающих при частоте 50 – 400 Гц. Преимуществом этого материала является высокая индукция насыщения и относительно невысокая стоимость.

В зависимости от содержания основного легирующего элемента – кремния – электротехнические тонколистовые стали подразделяют на пять групп (таблица 2.1).

Таблица 2.1 – Группы легирования и свойства кремнистой электротехнической стали в зависимости от содержания кремния

Кремний, образуя с железом твердый раствор, увеличивает его удельное электрическое сопротивление, которое линейно возрастает от 0,1 мкОм•м при нулевом содержании кремния до 0,6 мкОм•м при содержании кремния 5% (таблица 2.1). При этом плотность сталей снижается. Положительное действие кремния заключается еще и в том, что способствует переходу углерода из наиболее вредной для магнитных свойств формы – цементита в графит. Кроме того, кремний выполняет роль раскислителя, а также способствует образованию крупнозернистой структуры и уменьшает магнитную анизотропию и константу магнитоскрипции. В результате указанных изменений улучшаются магнитные свойства стали: уменьшается Нс, увеличиваются M, снижаются потери на вихревые токи и гистерезис. При содержании кремния 6,5 – 6,8% M достигает наибольшего значения, а константа магнитоскрипции приближается к нулю. Кремний также повышает стабильность магнитных свойств стали во времени.

Однако с повышением содержания кремния механические свойства стали ухудшаются – увеличиваются твердость и хрупкость. Например, при содержании кремния 4 – 5% сталь выдерживает не более 1 – 2 перегибов на угол 90 о и, что очень нежелательно, снижается индукция насыщения Br. Поэтому в кремнистой электротехнической стали содержание кремния не превышает 4,8%.

Электротехническую сталь производят горячекатаной и холоднокатаной. Горячекатаная сталь изотропна, то есть ее магнитные свойства одинаковы в различных направлениях относительно направления прокатки. Она дешевле холоднокатанной и широко применяется в электромашиностроении.

Свойства стали можно значительно улучшить путем холодной прокатки и последующего отжига. В результате холодной прокатки происходит преимущественная ориентация границ зерен. Однако деформация в холодном состоянии приводит к образованию больших внутренних напряжений и, следовательно, к увеличению коэрцитивной силы. Внутренние напряжения снимают отжигом при температуре 900 – 1000 о С. При отжиге происходит рекристаллизация, сопровождающаяся ростом зерен и одновременной их ориентацией с образованием кристаллической текстуры материала.

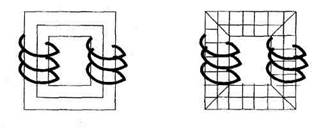

Магнитные свойства текстурированной стали или стали с так называемой ребровой текстурой (рисунок 2.3) существенно выше вдоль направления прокатки.

Рисунок 2.3 – Положение элементарных ячеек кристаллической решетки в листе с ребровой текстурой (а) и кубической текстурой (б) (стрелкой показано направление прокатки)

Текстурированную сталь применяют в магнитопроводах такой конструкции, при которой магнитный поток проходит в направлении наилучших магнитных свойств, например, в трансформаторостроении. При производстве мощных трансформаторов замена горячекатаной стали текстурированной позволяет снизить потери энергии на 30%, массу трансформатора до 10% и расход стали до 20%. Однако это условие трудно выполнимо для магнитопроводов электрических машин с круглой формой статора и ротора. В этих случаях применяют малотекстурированные стали или стали не с ребровой, а с кубической текстурой. У последних наилучшие магнитные свойства обеспечиваются при прохождении магнитного потока в трех направлениях – вдоль, поперек и перпендикулярно направлению прокатки.

Электротехнические стали. Марки, свойства и области применения

Электротехнические стали (ЭТС) – класс ферромагнитных материалов, применяющихся для изготовления магнитно-активных частей электромашин и приборов, вырабатывающих и преобразующих электрическую энергию: генераторов, трансформаторов, электродвигателей, реле, электромагнитов. По способу изготовления ЭТС делятся на горячекатаные и холоднокатаные. Несмотря на то что химический состав ЭТС обычно не нормируется, они распределяются на группы в зависимости от массовой доли главного легирующего элемента (кремний или кремний совместно с алюминием), как это показано в табл. 1.

Стали могут изготовляться с незащищённой металлической поверхностью или иметь электроизоляционное покрытие. Термостойкость обозначается в марке буквой Т, улучшение штампуемости – буквой Ш, нетермостойкое покрытие – буквой Н. Если для листовой стали проводился контроль внутренних дефектов, то добавляется буква У.

Обозначение марки стали состоит из четырёх- пяти цифр с возможным добавлением одной-двух букв.

Первая цифра означает класс по структурному состоянию и виду прокатки:

- 1 – горячекатаная изотропная,

- 2 – холоднокатаная изотропная,

- 3 – холоднокатаная анизотропная.

Вторая цифра – группа стали по содержанию кремния (см. табл. 1).

Третья цифра – вид стали по основным нормируемым характеристикам магнитных свойств.

- при цифре 0 – это величина удельных магнитных потерь при частоте тока в 50 Гц и индукции 1,7 Тл, а также индукция при напряжённости поля 100 А/м;

- при цифре 1 – величина удельных магнитных потерь при частоте тока в 50 Гц и индукции 1 и 1,5 Тл, а также индукция при напряжённости поля 2500 А/м;

- при цифре 2 – величина удельных магнитных потерь при частоте тока от 200 Гц и индукции 0,75, 1 и 1,5 Тл;

- при цифре 6 – величина индукции в слабых полях при напряжённости поля 0,4 А/м;

- при цифре 7 – величина индукции в сильных полях при напряжённости поля 10 А/м;

- цифра 8 характеризует релейные стали.

Таким образом, первые три цифры определяют тип стали. Для всех сталей, кроме релейных, четвёртая (последняя) цифра означает уровень основных нормируемых характеристик: 1 – нормальный, 2 – повышенный, 3 – высокий, 4 и более – высшие уровни.

Для релейных сталей четвёртая и пятая цифры задают величину их характеристики (значение коэрцитивной силы в А/м).

По сортаменту и видам продукции ЭТС подразделяются следующим образом:

- для электромашин промышленной частоты тока (трансформаторы, генераторы, электродвигатели) они выпускаются в виде рулонов, листов и резаных лент;

- для аппаратов, работающих при повышенных частотах тока, – в виде лент;

- для магнитопроводов машин и приборов, работающих в режиме включение – отключение (реле, пускатели, электромагниты), – в виде листов, рулонов, лент и профилей из релейных сталей.

Ниже (табл. 2–5) приводятся основные показатели магнитных свойств (удельные магнитные потери, индукция и её разброс) ЭТС различных типов. Здесь и далее частота задаётся в герцах, магнитная индукция – в теслах. Таким образом, например, Р1,5/50 означает величину удельных магнитных потерь в Вт/кг при магнитной индукции, равной 1,5 Тл, и частоте тока 50 Гц.

Для релейных сталей содержание основных элементов обычно не должно превышать: 0,04% углерода; 0,3% кремния; 0,3% марганца.

В настоящий момент производятся 20 марок таких сталей, их магнитные свойства должны соответствовать нормам, приведённым в табл. 5.

КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ

Электротехническую сталь изготавливают в виде листов, рулонов и резаной ленты.

Сталь подвергают обезуглероживающему отжигу при 720 -800°С (выдержка 25 часов), рекристаллизационному отжигу после прокатки и окончательному отжигу в вакууме или в атмосфере сухого водорода при 1100 — 1200°С в течение 25 — 30 часов. После проведения высокотемпературного отжига в рулонах проводят дополнительный отжиг в атмосфере, состоящей из 4% Н2 и 96% N2, для снятия напряжений и рулонной кривизны.

Стали этой группы предназначены для изготовления магнитопроводов. На них может быть нанесено электроизоляционное покрытие. Качество можно повысить путем уменьшения примесей, разработки оптимальных технологий получения сталей с ребровой текстурой. Ребровая структура сталей получается в результате прокатки. При деформации зерен получается анизотропная структура, которая улучшает магнитную проницаемость стали в определенных направлениях. Конструируя изделия из стали с ребровой текстурой можно улучшить магнитную проницаемость. Схема изделий с ребровой текстурой и изотропных приведена на рисунке 3.3.

ребровая текстура изотропный материал

Рис. 3.3 — Ребровая текстура электротехнических сталей

Магнитная проницаемость кремнистых электротехнических сталей увеличивается с уменьшением толщины металла.

Поставляются и маркируются кремнистые электротехнические стали в соответствии с ГОСТ 21427.0 — 75. Маркируются четырьмя цифрами:

Первая цифра — класс по структурному состоянию и виду прокатки:

1 — горячекатаная изотропная;

2 — холоднокатаная изотропная;

3 — холоднокатаная анизотропная с ребровой текстурой.

Вторая цифра — содержание кремния:

1 — удельные потери при магнитной индукции 1,5 Тл;

2 — удельные потери при магнитной индукции 1,0 Тл и

6 — магнитная индукция в слабых магнитных полях при

7 — магнитная индукция в средних магнитных полях (Н

Марки сталей с особыми свойствами.

Сортамент металлопродукции соответствует требованиям:

- прокат круглый — ГОСТ 2590-88, ГОСТ 7417;

- прокат квадратный — ГОСТ 2591-88, ГОСТ 8559;

- прокат шестигранный — ГОСТ 2879-88, ГОСТ 8560;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- со специальной отделкой поверхности — ГОСТ 14955.

Магнитная сталь

Магнитные стали применяются для изготовления электроизмерительных приборов, электромагнитов, постоянных магнитов, сердечников трансформаторов и т.п. Существуют два основных вида магнитной стали: магнитомягкая и магнитотвердая.

Магнитотвердая сталь

Магнитомягкая сталь

Электротехническая сталь

Электротехническая сталь — тонколистовая магнитомягкая сталь, применяемая для изготовления магнитопроводов и электротехнического оборудования (электромагнитов, трансформаторов, генераторов, реле, стабилизаторов и т.п.).

Электротехническая легированная сталь

Легированная сталь — сталь, в которую при изготовлении в определенных количествах вводят специальные химические элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими.

Для легирования электротехнической тонколистовой стали используют кремний (Si) в количестве до 4,5% и алюминий (Al) в количестве до 0,5%.

Классификация электротехнических сталей

- сортовой прокат;

- листовой прокат;

- рулонная сталь;

- лента резанная.

По технологии производства:

По серповидности (для рулонной стали и ленты):

- нормальной точности;

- повышенной точности — С.

- без покрытия (с металлической поверхностью);

- без электроизоляционного покрытия, но с грунтовым слоем — БП;

- с электроизоляционным термостойким покрытием — ЭТ;

- с изоляционным покрытием, не ухудшающем штампуемость — М;

- с нетермостойким электроизоляционным покрытием, улучшающим штампуемость — НШ;

- с термостойким электроизоляционным покрытием, улучшающим штампуемость — ТШ;

- с термостойким электроизоляционным покрытием, не ухудшающим штампуемость — Т.

По коэффициенту заполнения:

По уровню остаточных напряжений:

- с нормированными напряжениями — ОН;

- без нормирования напряжения.

Марки электротехнических легированных сталей

Марки изотропной тонколистовой стали х/к: 2011, 2012, 2013, 2014, 2015, 2016, 2312, 2411, 2412, 2413, 2414, 2421.

Марки анизотропной тонколистовой стали х/к: 3311 (3411), 3411, 3412, 3413, 3414, 3415, 3404, 3405, 3406, 3407, 3408, 3409.

Электротехническая нелегированная сталь

Одним из наиболее популярных видов электротехнической стали является нелегированная сталь тонколистовая или сортовая по ГОСТ 11036-75 и ГОСТ 3836-83 соответственно.

Классификация электротехнических сталей

- сортовой прокат;

- рулонный прокат;

- листовой прокат;

- лента резанная.

- сталь сортовая электротехническая нелегированная — ГОСТ 11036-75;

- сталь электротехническая нелегированная тонколистовая и ленты — ГОСТ 3836-83.

- а — для горячей обработки давлением;

- б — для механической обработки по всей поверхности.

Марки электротехнических нелегированных сталей

Марки сортовой стали нелегированной: сталь 10895, 10880, 20880, 20895, 11880, 21880, 11895, 21895, 10850, 11850, 20850, 21850, 10860, 20860, 11860, 21860.

Марки стали электротехнической нелегированной тонколистовой и ленты: сталь 10895, 10832, 20832, 11832, 21832, 10848, 20848, 11848, 21848, 10860, 20860, 11860, 21860, 10880, 20880, 11880, 21880, 20895, 11895, 21895.

Обозначение марки сортовой стали: первая цифра* — вид обработки давлением (1 — горячекатаная и кованная сталь, 2 — калиброванная сталь); вторая цифра — тип по содержанию кремния (0 — сталь без нормирования коэффициента старения, 1 — сталь с заданным коэффициентом старения); третья цифра — группа по основной нормируемой характеристике (8 — коэрцитивная сила); четвертая и пятая цифры — значение основной нормируемой характеристики (коэрцетивной силы в целых единицах А/м).

Пример: сталь 10895 — горячекатаная магнитомягкая сталь без нормирования коэффициента старения со значением коэрцетивной силы 95.

* — для стали по ГОСТ 3836-83 первая цифра — вид проката (1 — горячекатаная изотропная, 2 — холоднокатаная изотропная сталь).

Сталь с особыми тепловыми свойствами

Стали с особыми тепловыми свойствами применяются в точных приборах, в которых необходим точный коэффициент теплового расширения или это расширение должно быть практически нулевым. Самые популярные виды стали с особыми тепловыми свойствами:

- инвар Н36 (36% Ni) — для оптических и геодезических приборов, где требуется сохранение размеров при нагреве от 0 до +100°C;

- платинит Н42 (42% Ni) — заменитель платины, коэффициент расширения которой очень мал и равен коэффициенту линейного расширения стекла;

- элинвар Х8Н36 — для часовых пружин, камертонов и физических приборов, отличается постоянным модулем упругости практически постоянным при температуре −50-100°C.

Сталь с особыми химическими свойствами

Стали высоколегированные и сплавы с особыми химическими свойствами производятся по ГОСТ 5632-72 и подразделяются на несколько видов. В зависимости от химического состава сплавы могут быть на никелевой или железоникелевой основе. В качестве легирующих элементов используются титан (Ti), алюминий (Al), ниобий (Nb), ванадий (V), молибден (Mo), вольфрам (W), кобальт (Co), медь (Cu).

Коррозионностойкие (нержавеющие) стали и сплавы

Обладают стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и т.п. Марки: 1Х13Н3, 1Х17Н2, 1Х11МФ, 0Х18Н11, 0Х18Н12Т, 00Х18Н10, Х17Н13М2Т, 95Х18, 14Х17Н2, 08Х17Т и др.

Жаростойкие (окалиностойкие) стали и сплавы

Окалиностойкие стали способны сопротивляться окислению в газовых средах при действии температур выше 500°С и небольших нагрузок. Применяются для изготовления камер сгорания, чехлов к термопарам и т.п. Марки стали: 15Х11МФ, 15Х5М, 13Х14Н3В2ФР, 12Х18Н12Т, 12Х13, 08Х18Н10Т, 15Х25Т, 10Х23Н18 и др.

Жаропрочные стали и сплавы

Жаропрочные стали способы сохранять прочность и не окисляться под действием высоких температур при повышенных нагрузок. Все жаропрочные стали способны сопротивляться окислению и окалинообразованию при температурах в 1150-1250°С. Применяются такие стали для производства лопаток газовых и паровых турбин, деталей реактивных двигателей и т.п. Марки: ХН23Т, Х27Ю5Т, ХН70Ю, ХН55ВМКЮ, ХН45Ю, 12МХ, 25Х1МФ, 15Х1М1Ф, 15Х5М и др.

Хладостойкие стали и сплавы

Сохраняют свои свойства при температуре от −40°С до −80°С. Марки: 0Х2Н4ВА, 12ХН3А, 15ХМ, 38Х2МЮА, 30ХГСН2А, 40ХН2МА и др.

Марки сталей классифицируются по различным параметрам: химическому составу, свойствам, качеству, сфере применения. Их расшифровку нужно знать работающим в сфере металлообработки специалистам, чтобы правильно выбрать материал для изготовления различных изделий. Знание марок сталей будет полезно и заказчикам для осуществления контроля качества.

Существуют специальные таблицы, по которым определяют марки стали. В нашем материале мы обозначим лишь основные понятия и метод классификации сталей. Такая информация поможет даже простому обывателю разобраться в этом сложном вопросе.

Для чего нужно знать расшифровку марок сталей

Для такого краткого описания сплава используют буквы и цифры, обозначающие химические элементы, их количество. А значит, для грамотной работы со сталями важно знать сами сокращения и как каждый элемент изменяет свойства готового сплава. Тогда удастся предельно точно определить, какими техническими характеристиками обладает определенная марка стали.

Получив заказ на изделие, проектировщики разрабатывают конструкцию, а также выбирают наиболее подходящие для конкретного случая марки сталей, опираясь на расшифровки их свойств. Создаваемое устройство должно функционировать в определенных условиях, поэтому оно рассматривается в процессе движения – так удается понять, какие части будут испытывать повышенные нагрузки.

Чтобы установить требования к прочности элементов, производят расчеты. На следующем этапе подбирают металл в соответствии с марками стали по ГОСТу, который сможет выдерживать многократное нагружение и трение. Чем большую нагрузку будет испытывать изделие, тем более ограничен конструктор в выборе материала. Далее изготавливается прототип устройства из выбранного металла, его испытывают в соответствии с используемыми в конкретной сфере методиками. На этом этапе может быть изменена марка стали. Отметим, что чаще всего для изготовления машин, устройств и сложных механизмов используется именно сталь.

Рекомендуем статьи по металлообработке

Вне зависимости от конкретной сферы, работа с металлами предполагает понимание их марок, назначений и других характеристик, отображаемых в индексе. Благодаря цифрам и буквам, используемым в шифре, удается максимально быстро разобраться в особенностях металла, не требуя дополнительных уточнений. В этой статье изложен основополагающий принцип классификации, а также простой способ чтения маркировок сталей, наиболее распространенных в производстве.

Классификация марок сталей

Сталь – это сплав железа с углеродом, где доля последнего не превышает 2,14 %. Железо обеспечивает твердость металла, однако его чрезмерное содержание приводит к излишней хрупкости сплава.

При выделении марок сталей используют такие характеристики:

Это один из основных параметров, используемый при разделении сплавов на классы. По химическому составу стали делятся на марки легированной и углеродистой стали. При этом вторые могут быть малоуглеродистыми (с долей углерода не более 0,25 %), среднеуглеродистыми (0,25–0,6 %), высокоуглеродистыми, где больше 0,6 % углерода.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Добавляя в металл легирующие элементы, маркам стали сообщают определенные свойства. Различные комбинации видов и долей содержания добавок способны положительно отражаться на механических, магнитных, электрических свойствах сплавов, увеличивать их сопротивление ржавчине. Безусловно, изменять качество металлов можно методом термообработки, однако использование добавок наиболее эффективно.

По доле содержания в металле легирующих элементов стали делят на низколегированные (до 2,5 % легирующих элементов), среднелегированные (с содержанием 2,5–10 %), высоколегированные сплавы с долей добавок свыше 10 %.

По данному признаку стали принято делить на инструментальные, конструкционные и прецизионные, то есть отличающиеся особыми физическими характеристиками. Первые идут на изготовление штамповых, мерительных, режущих инструментов, тогда как вторые используются при производстве продукции для сферы строительства и машиностроения. Последняя разновидность идет на изделия, от которых требуются особые качества, например, имеющие определенные магнитные, прочностные характеристики.

Речь идет о разделении сталей на нержавеющие, окалиностойкие, жаропрочные, пр. Марки нержавеющей стали делятся на две разные категории: коррозионностойкие и нержавеющие пищевые.

Определение качества марок сталей

В составе различных марок сплавов присутствуют посторонние примеси. Это преимущественно такие вещества, как фосфор, сера, кислород в несвязанном виде, азот. Все они негативно отражаются на эксплуатационных характеристиках металла.

Как именно такие примеси сказываются на качестве сплава?

- Фосфор придает металлу хладноломкость, снижает его пластичность.

- Сера является причиной трещиноватости при высоких температурах нагрева.

В зависимости от содержания примесей устанавливается показатель качества металла:

- обыкновенная сталь отличается существенным количеством примесей 0,06–0,07 % серы и фосфора;

- качественный сплав имеет долю примесей не более 0,035 %;

- высококачественная сталь большой степени очистки от нежелательных включений – 0,025 %;

- особо высококачественная сталь содержит серы до 0,015 %, фосфора – 0,02 %.

Для марки стали обыкновенного качества существует несколько маркировок:

- А – металл с самой высокой долей примесей;

- Б – сбалансированный по содержанию;

- В – с гарантированным составом.

В каждой группе может быть выделено еще три подгруппы в зависимости от различных физических параметров.

Избавиться от кислорода, содержащегося в металле, позволяет раскисление, то есть операция, осуществляемая в плавильной печи. Исходя из уровня извлечения кислорода из сталей, марке присваивают тип и указатель:

Основные марки стали для изготовления конструкций

Существует множество видов стали, однако основная доля выплавляемого металла идет на производство конструкционной стали. Она бывает таких видов:

- Строительная. Это низколегированный сплав с хорошей свариваемостью, который чаще всего используется для изготовления строительных конструкций.

- Пружинная. Отличается высокими показателями упругости, усталостной прочности, сопротивления разрушению. Применяется для производства пружин, рессор.

- Подшипниковая. Ее главными свойствами является высокая износостойкость, прочность, низкая текучесть. В соответствии со своим названием, данная разновидность используется при производстве узлов и элементов подшипников различного назначения.

- Коррозионностойкая, также известная как нержавеющая. Это высоколегированная сталь, обладающая повышенной стойкостью к воздействию агрессивных веществ.

- Жаропрочная. Изделия из нее могут долгое время работать в нагруженном состоянии при повышенных температурах, поэтому данная марка используется при производстве деталей двигателей, в том числе газотурбинных.

- Инструментальная. Является материалом для изготовления измерительных инструментов, а также устройств для обработки металлов и древесины.

- Быстрорежущая. Используется при производстве металлообрабатывающего оборудования.

- Цементируемая. Необходима в качестве материала деталей и узлов, функционирующих при серьезных динамических нагрузках в условиях поверхностного износа.

Чтобы точно определить, какая марка стали скрывается за расшифровкой, важно знать буквы в маркировках, обозначающие каждый из видов.

Расшифровка марок сталей

Расшифровка обозначений марки стали:

Примеры расшифровки некоторых марок сталей

Назовем еще несколько марок сталей и также разберем их обозначения:

Быстро разобраться с марками стали позволяют таблицы, однако этого специального инструмента может не быть под рукой в нужный момент. Благодаря описанным выше принципам определения марки даже непрофессионал сможет узнать по шифру базовые качества, например, определенной марки оцинкованной стали, ее назначение, и подобрать наиболее подходящий для работы сплав.

Такие сведения позволяют определить свойства металла, рассчитать расходы. Если производство не связано с использованием особых характеристик, вполне могут использоваться марки стали, не содержащие в себе дорогих компонентов. А ведь именно последние серьезно повышают цену сплава.

Очень редко можно столкнуться с нестандартными индексами, при расшифровке которых необходимо уточнение – в этом случае приходится прибегать к таблицам и справочникам. Выше мы разобрали встречающиеся чаще всего обозначения, которые дают всю необходимую информацию о свойствах стали.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: