Nissan qg18 диагностика шатунных шеек коленвала

Обновлено: 05.07.2024

Выбрать и купить контрактный двигатель Ниссан 1.8 вы можете в нашем каталоге.

На нашем YouTube-канале вы можете посмотреть разборку двигателя Ниссан 1.8 (QG18DE) с демонстрацией причины масложора

В наших широтах этот двигатель встречается на завезенных из Европы автомобилях Nissan Primera, Almera, Almera Tino и немного по прибывшим из США Nissan Sentra (модели B15 и N16).

Особенности конструкции двигателя Ниссан 1.8

Рядный 4-цилиндровый блок двигателя QG18DE чугунный. Головка блока алюминиевая, с двумя распредвалами, которые приводят клапанный механизм, в котором нет гидрокомпенсаторов. Тепловые зазоры клапанов необходимо регулировать раз в 100 000 км подбором шайб (шимов).

На впускном распредвалу двигателя QG18DE установлен фазовращатель системы NVCT, хотя встречаются версии выпускались и без него. Впускной коллектор оснащен механизмом изменения его длины. В приводе ГРМ используется цепь.

Зубчатая цепь ГРМ

Почему двигатель ниссан расходует масло?

Раскоксовка, замена мембраны (сапуна) системы вентиляции картерных газов, замена или вырезание катализатора никак не влияют на расход масла двигателями серии QG.

Вообще конструктивно мотор QG18DE не представляет из себя ничего особенно, а потому от него трудно ожидать больших хлопот. Тем не менее, некоторые особенности этого мотора влекут за собой большие капиталовложения в ремонт.

Износ и залегание поршневых колец

На разобранном двигателе Ниссан 1.8 (QG18DE) мы обнаружили признаки масложора. Во-первых, маслосъемные кольца на всех поршнях залегли. Во-вторых, на жаровом поясе и на поверхности поршня под кольцами присутствуют следы подгорающего масла.

Однако среди двигателей QG есть и такие, которые с успехом прошли более 100 000 км без заметного расхода масла. Таким образом, данная проблема не является систематической, но все же проявляется на большинстве двигателей.

Другие слабые места двигателя Nissan 1.8 л (QG18DE)

В ниссановском моторе довольно часто возникают и другие неполадки. Например, прокладка головки блока нередко прогорает. В пластиковой клапанной крышке текут сальники, уплотняющие свечные каналы. Прокладка расположенного рядом с дроссельной заслонкой клапана холостого хода дает течь антифризу, который капает прямо на электронный блок управления двигателем.

Выбрать и купить контрактный двигатель Ниссан 1.8 для Ниссан Примера, Ниссан Альмера, Ниссан Альмера вы можете в нашем каталоге.

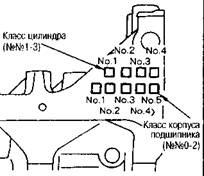

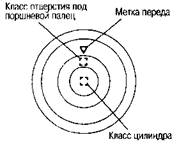

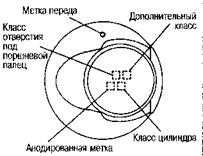

• Проверьте класс цилиндров сзади блока цилиндров (1,2 или 3) и подберите поршни того же класса.

OG13 15, 18DE, QG15, 18DE (L/B)

Когда блок цилиндров используется повторно

(1) Измерьте внутренние диаметры цилиндров.

(2) По таблице, представленной ниже, согласно полученным измерениям, отыщите класс цилиндра и выберите поршень того же класса.

Таблица подбора поршней QG13DE

Единица измерения: мм

Внутренний диаметр цилиндра

QG15DE, QG15DE (L/B)

Единица измерения: мм

Внутренний диаметр цилиндра

QG18DE, DE (L/B), DD

Единица измерения: мм

• Поршни устанавливаются в комплекте с поршневыми пальцами.

• Имеется только один размерный класс (класс 0) для поршневого пальца (отверстие в поршне).

Диаметр коренной шейки коленвала

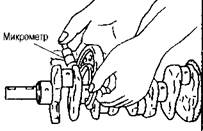

• С помощью микрометра измерьте диаметр коренной шейки коленвала.

Диаметр шатунной шейки коленвала

• С помощью микрометра измерьте диаметр шатунной шейки коленвала.

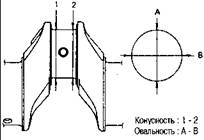

Овальность и конусность шеек коленвала

• При помощи микрометра измерьте все коренные и шатунные шейки в 4 различных точках, показанных на рисунке.

• Овальность определяется разностью размеров между осями А и В в точках 1 и 2.

• Конусность определяется разностью размеров между точками 1 и 2 по осям А и В.

Предельная овальность: 0,005 мм

Предельная конусность: 0,005 мм

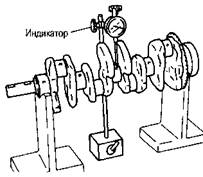

• Поставьте призмы на ровную поверхность и установите на них коленвал крайними шейками.

• Вертикально установите индикатор на коренную шейку №3.

• Проворачивая коленвал, считайте показания индикатора (максимальное показание).

Биение коленвала = 1/2 максимального показания индикатора.

Предельное биение: 0,05 мм

Смотрите также:

- Блок цилиндров. Порядок подбора… Порядок подбора компонентов Расположение компонентов Подбираемые компоненты Критерий подбора Способ подбора Между блоком цилиндров и коленвалом Коренные подшипники Класс коренного…

- Коленвал. Внутренний диаметр… 1. Проверьте коренные и шатунные шейки коленвала на наличие задиров, износа или расколов. 2.0 помощью микрометра измерьте овальность и конусность…

- Порядок подбора и таблица… Порядок подбора коренных подшипников Когда используется новый блок цилиндров и коленвал (1) Определите класс корпусов коренных подшипников по таблице (см.…

- Масляный зазор подшипника… Масляный зазор подшипника шатуна Измерение • Установите подшипник в шатун и крышку и затяните гайки шатуна с требуемым усилием. С…

- Ремонтные данные и спецификации… Подшипники шатунов Стандартный размер Номер сорта Толщина "Т", мм Ширина "W", мм Цвет маркировки 0 1,492 - 1,496 22,9 -…

1. Осевой зазор коленчатого вала:

• Индикатором часового типа (а) измерить зазор между упорным кольцом и коленчатым валом, перемещая его в продольном направлении.

• Если результаты измерений превышают предельно допустимое значение, заменить упорные кольца новыми и провести измерения заново Если полученные значения по-прежнему превышают норму, заменить коленчатый вал.

2. Боковой зазор шатунов:

• Измерить боковой зазор между шатуном и коленчатым валом, используя набор плоских щупов (А)

• Если результаты измерений превышают предельно допустимое, заменить шатун новым и провести измерения заново. Если полученные значения по-прежнему превышают норму, заменить коленчатый вал.

3. Зазор между поршневым пальцем и поршнем:

• Микрометром (А) измерить наружный диаметр поршневого пальца.

• Вычислить зазор между поршневым пальцем и поршнем как разность наружного и внутреннего диаметров.

• Если величина зазора превышает предельно допустимую, заменить поршень с поршневым пальцем в сборе.

4. Боковой зазор поршневых колец:

• Измерить боковой зазор между поршневым кольцом и канавкой в поршне, используя набор плоских щупов (А).

• Если результаты измерений превышают предельно допустимое значение, заменить поршневое кольцо и провести измерения заново. Если полученные значения по-прежнему превышают норму, заменить поршень.

5. Зазор в замке поршневого кольца:

• Убедиться в том, что диаметр отверстия цилиндра соответствует норме.

• Нанести свежее моторное масло на поршень (1) и поршневое кольцо (2), после чего протолкнуть (А) поршневое кольцо поршнем до середины цилиндра (В) и измерить зазор в замке поршневых колец при помощи набора плоских щупов (С)

• Если результаты измерений превышают предельно допустимое значение заменить поршневое кольцо новым.

6. Изгиб и кручение шатуна:

• Проверку шатуна проводить с помощью специального стенда.

| • Если превышаются максимальные значения, заменить шатун новым. |

|

А. Изгиб. В. Кручение, С. Плоский щуп

7. Диаметр нижней головки шатуна:

• Надеть крышку на шатун (не вставляя вкладыши) и затянуть шатунные болты установленным моментом.

• Измерить диаметр постели шатунных вкладышей при помощи нутромера.

1. Шатунная крышка. 2. Шатун. А. Пример. В. Диаметр

• Если размер превышен, заменить шатун новым.

8. Зазор в верхней головке шатуна:

• Измерить внутренний диаметр втулки при помощи микрометрического нутромера (А).

• Измерить наружный диаметр поршневого пальца с помощью микрометра (А).

• Вычислить масляный зазор в верхней головке шатуна как разность между внутренним и наружным диаметрами.

• Если масляный зазор больше предельно допустимого, заменить шатун и/или поршень и поршневой палец. При замене поршня с пальцем руководствоваться информацией по подбору поршня и шатунных вкладышей.

9. Неплоскостность блока цилиндров:

• С помощью скребка удалить с верхней плоскости блока цилиндров остатки прокладки и также очистить поверхности от масла, нагара и других загрязнений.

Соблюдать осторожность, не допускать попадания остатков прокладки в масляные каналы и каналы для охлаждающей жидкости в блоке цилиндров.

| • При помощи поверочной линейки (А) и плоского щупа (В) измерить коробление блока цилиндров в нескольких точках в шести направлениях (С-Н). |

|

• Если измеренное значение не соответствует техническим условиям, заменить головку блока цилиндров.

10. Диаметр постели коренных вкладышей:

• Не устанавливая коренные вкладыши, установить коренные крышки, а затем затянуть коренные болты установленным моментом.

• Измерить диаметр постели коленчатого вала в пяти миллиметрах от края в двух направлениях при помощи нутромера.

1. Блок цилиндров. 2. Крышка коренной опоры.

Стрелка указывает переднюю часть двигателя.

• Если измеренное значение не соответствует техническим условиям, заменить блок цилиндров с коренными крышками в сборе.

Крышки коренных подшипников не могут заменяться отдельно, поскольку они обрабатываются совместно с блоком цилиндров.

11. Зазор между поршнем и цилиндром:

• При помощи нутромера измерить износ, овальность и конусность каждого цилиндра в шести точках. (В плоскостях "X" и "Y" в сечениях "А", "В" и "С"), плоскость ("Y" совпадает с продольной осью двигателя).

f. 10 мм g. 60 мм h. 124 мм

• Если измеренные значения превышают максимально допустимые или есть царапины и задиры на поверхности, заменить блок цилиндров новым.

Ремонтные размеры для поршней и блока цилиндров отсутствуют.

• При помощи микрометра (А) измерить диаметр юбки поршня.

• Если полученное значение не соответствует техническим нормам, заменить поршень с поршневым пальцем в сборе и/или блок цилиндров.

12. Диаметр коренных шеек коленчатого вала:

• Измерить наружный диаметр коренной шейки коленчатого вала с помощью микрометра (А).

• Если измеренное значение не соответствует норме, измерить зазор в коренном подшипнике и в случае необходимости использовать уменьшенные вкладыши коренных опор.

13. Диаметр шатунных шеек:

• Измерить наружный диаметр шатунной шейки коленчатого вала с помощью микрометра.

• Если измеренное значение не соответствует норме, измерить зазор в шатунном подшипнике и в случае необходимости использовать уменьшенные шатунные вкладыши.

14. Овальность и конусность шеек коленчатого вала:

• Измерить диаметр каждой коренной и шатунной шейки в четырёх точках, как показано на рисунке.

• Овальность определяется разностью размеров "X" и "Y" в точках "А" и "В"

• Конусность определяется разностью размеров "А" и "В" в точках "X" и "Y".

• Если измеренные величины не соответствуют техническим условиям, то перешлифовать или заменить коленчатый вал.

• После перешлифовки проверить масляный зазор на обработанных шейках. Затем подобрать коренные и/или шатунные вкладыши.

15. Биение коленчатого вала:

• Установить V-образные призмы на разметочную плиту и положить на призмы коленчатый вал.

• Установить индикатор часового типа (А) напротив средней коренной шейки (№ 3).

• Вращая коленчатый вал, измерить биение коленчатого вала по сред ней коренной шейке (амплитуда стрелки).

• Если измеренное значение не соответствует техническим условиям, заменить коленчатый вал.

16. Зазор на шатунной шейке:

А) Расчётное определение зазора:

• Установить шатунные вкладыши в шатун и в шатунную крышку, затянуть шатунные болты установленным моментом.

осевом направлении на шатунной шейке, но не на масляное отверстие.

• Установить шатунные вкладыши в шатун и в шатунную крышку, затянуть шатунные болты установленным моментом.

Не проворачивать коленчатый вал.

• Снять крышку шатуна с вкладышем и по шкале калибра (А) определить величину радиального масляного зазора.

Если зазор больше максимального, принимаемые меры такие же, как и в случае расчетного метода.

17. Зазор на коренной шейке

А) Расчётное определение зазора:

• Установить коренные вкладыши в блок цилиндров и в коренные крышки, установить коренные крышки постели коленчатого вала и затянуть коренные болты установленным моментом.

• Измерить диаметр постели коленчатого вала при помощи нутромера.

• Вычислить зазор как разность диаметров отверстия коренной опоры и коренной шейки.

1. Блок цилиндров 2. Коренная крышка 3. Коренной вкладыш А. Пример В. Диаметр

• Если полученное значение не соответствует техническим условиям, подобрать коренные вкладыши, исходя из диаметра постели коренных вкладышей, диаметра коренной шейки и необходимого масляного зазора.

В) Измерение зазора деформируемым калибром:

• Тщательно протереть коренную шейку и коренные вкладыши.

• Отмерить и отрезать пластиковый калибр по длине чуть меньше ширины подшипника и установить его в осевом направлении на коренной шейке, но не на масляное отверстие.

• Установить коренные вкладыши в блок цилиндров и в крышку коренной опоры, затянуть коренные болты установленным моментом.

Не проворачивать коленчатый вал.

Снять крышку коренной опоры с вкладышем и по шкале калибра (А) определить величину радиального масляного зазора.

Если зазор больше максимального, принимаемые меры такие же, как и в случае расчетного метода.

18. Выступание коренного вкладыша:

• После снятия коренной крышки с вкладышем, которая была затянута установленным моментом, торец вкладыша должен выступать над разъёмом постели.

1. Коренной вкладыш А. Пример В. Выступание вкладыша

• В случае отсутствия выступания заменить вкладыши.

19. Выступание шатунного вкладыша:

• После снятия шатунной крышки с вкладышем, которая была затянута установленным моментом, торец вкладыша должен выступать над разъёмом постели.

1. Коренной вкладыш А. Пример В. Выступание вкладыша

20. Наружный диаметр коренного болта:

• Если разность больше предельно допустимой, заменить коренной болт новым.

21. Наружный диаметр шатунного болта:

• Измерить диаметр "d" шатунного болта, как показано на рисунке.

• Если утончение болта проявляется вне сечения "d", рассматривать этот диаметр как "d" Предельно допустимое значение: 7,75 мм.

• Если болт тоньше предельно допустимого значения "d" заменить его новым.

22. Биение маховика:

• Индикатором часового типа (А) измерить биение рабочей поверхности маховика, как показано на рисунке

« Если измеренное значение превышает 0,25 мм, заменить маховик новым.

Видео по теме "Nissan Juke. Проверка деталей блока цилиндров и шатунно-поршневой группыдвигателя HR15DE и HR16DE"

Двигатель Nissan для Juke (F15) 2011 после ;Sentra (B17) 2014 после ;Tiida (C13) 2015 после . Двигатель Nissan для Almera Classic (B10) 2006-2013 Стуки подвески (не доверяете сервисам. Смотрите сами)

Имел в своей собственности автомобиль марки Nissan Expert 2000 года 4WD с двигателем QG18. Плохого про данный двигатель сказать не могу, если только то, что номер двигателя сгнил полностью. Как не боролся с этой напастью, ничего не помогло. Это, наверное, фирменная болезнь данного двигателя, так как встречал такую же проблему на многих двигателях.

Первоначально машина была в принципе резвая, хотя как говориться, смотря, с чем сравнивать. Позднее заметил, что приемистость машины снизилась, а на расходе топлива это почти не сказалось. Стала, как то тяжело разгоняться и было трудно обгонять автомобили. Решил заехать в автосервис и проверить на сканере, как работает двигатель. Поехал в один, там мне подключили к разъему OBD-II сканер и мастер с чувством собственного достоинства заявил, что всё замечательно. То, что мне что то кажется- слишком мол подозрительный стал. По поводу озвученных мной симптомов, он заявил, что это умер автомат.

Решил тогда посмотреть в интернете, может, кто имел такие же проблемы, что и я. Большинство на форумах сходились, что это автомат. Посмотрел на табличку под капотом и нашел модель своего автомата. На каком-то форуме нашел ремонтный мануал на него, правда, оказался на английском. Ну что, есть стимул приобщиться к великому и могучему языку. В книге была инструкция, как пошагово проверить автомат.

В указанных по мануалу местах, были выкручены заглушки и вместо них установлены штуцеры 1/4″ SAE-1/4” NPTF. Правда резьбу NPTF на штуцере пришлось немного прогнать, так как не подходила. К этим штуцерам подключили манометры, и стал переключать передачи и газовать. Все согласно инструкции. Давления в системе были на холостых оборотах- нормальные, а вот когда давил на газ- ниже необходимого. Начал по этому поводу расстраиваться и уже мысленно подсчитывал: сколько стоит автомат, куда поставить машину на ремонт. Последним пунктом в инструкции стоял пункт, что необходимо резко нажать на педаль (режим кик-дауна). Сделал как просили и заметил, что двигатель начал захлебываться и плохо набирать обороты. Нужно заметить, что стиль моего вождения размеренный и кик-дауном практически не пользовался. Немного поразмыслив над ситуацией, пришел к выводу, что все-таки какая-то неисправность есть в двигателе.

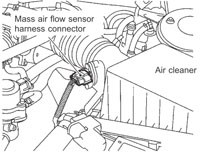

Снова лезу в интернет и ищу книгу на свой двигатель. Нашел опять же английский ремонтный мануал. Почитал про неисправности и нашел похожий симптом. Там настоятельно рекомендовалось проверить датчик расхода воздуха (MAF-Sensor). Сделал все согласно инструкции и выяснилось, что параметры его близки к предельным. Сходил на разборку, благо поблизости была, и выпросил для проверки несколько датчиков. Все оказались в приблизительно таком же состоянии. Решение о покупке нового возникло само собой.

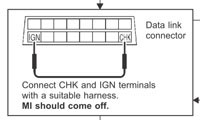

И вот, держа в руках новый датчик, иду к машине, снимаю старый, устанавливаю новый, завожу. Двигатель неустойчиво работает на холостых оборотах и пытается заглохнуть. Датчик то новый, я в растерянности. Вспомнил, что необходимо обнулить компьютер управления двигателем. Перемкнул клеммы на разъеме OBD-II. Не помогло. Тогда, как советовали, скинул клемму с аккумулятора, где то часа на полтора. Тоже не помогло. Тогда перемкнул, предварительно снятые, клеммы аккумулятора между собой и повернул ключ зажигания на старт. Вот это и помогло, компьютер обнулился, и двигатель после стал работать ровно.

При покупке датчика столкнулся с интересной вещью, вместе со мной датчик для Subaru Forester заказывал сосед. Мой датчик стоил 2500 рублей, за его просили 6000 рублей. Так как заказывали в одном месте, то пришли они одновременно. Оказалось, что они похожи, разница в несколько цифр на коде. Ради эксперимента мы поменялись датчиками. Разницы работы двигателя ни я, ни он не заметили. Почему его датчик стоил столько, наверное, потому как у него Subaru. Это как в кузовном ремонте, за одну и туже работу с более дорогой машины денег берут больше.

Читайте также: