Осевой люфт коленвала газ 53

Обновлено: 30.06.2024

В общем вопрос в названии темы, а по существу: Заехала, вернее затолкали с Мазду3 (двиг. Z6 c АКПП) на замену масляного поддона картера, налетела на кочку, ну и поддону кирдык в общем. Пока слил остатки масла, скрутил старый поддон, вытирал плоскость блока, на автомате проверил отвёрткой осевой люфт КВ, он оказался достаточно существенным, ну так как вопрос заинтересовал, проверил его при помощи прибора, показал 0,6 мм, ну за рулём дама ездит, объяснять ничего не стал, а просто спросил еще какие проблемы по мотору есть, сказала что ничего не беспокоит, а вот сейчас сижу и думаю на что этот люфт У ДВС с АКПП может повлиять и будит ли влиять вообще, с механической коробкой всё понятно, а здесь вроде как гидротрансформатор стоит, вот и задумался.

Да когда поставил поддон залил масло запустил двигатель, действительно мотор нормально ровно работает, по сканеру неравномерности тоже не заметил.

Правила форума

- Используйте поиск по темам. Быть может Ваша проблема уже обсуждалась.

- Не забывайте указывать модель двигателя, если вопрос касается его работы.

- Иногда необходимо указывать год выпуска автомобиля.

- Заголовок темы должен отражать суть вашего поста.

Остальные правила общения

осевой люфт коленчатого вала

При снятии шкива с колен вала .обнаружил что к.в. смещается по оси примерно на 5мм.это плохо или так идолжно быть.

Это жесть 0,25 мм , если память не изменяет. Удивительно как вообще сцепа работает. Всё дело в упорных полукольцах. Поддон вскрывать придётся.

если боец с нулями не ошибся, то там и колену и блоку пришел вот такой пушной зверек:

Если у вас нет минутки чтобы написать нормальный вопрос, у меня тем более нет ни секунды чтобы на него ответить.

Если у вас нет минутки чтобы написать нормальный вопрос, у меня тем более нет ни секунды чтобы на него ответить.

Может 2 мм? При разбеге в 2 см сцепление просто не будет выключатся, весь рабочий ход цилиндра уйдет на люфт вала

Ни чего страшного разберёт кольца заменит, на крайняк ищешь берёшь бабит, ищещь медника что бы наплавил на кольцо, за тем к токорю с коленвалом, этим кольцом и коренной крышкой

Полукольца ремонтные есть. Не хватит , подложить фольгу можно. Под основание ессно, Делал так. Полёт нормальный.

Тока меня сомнения берут насчёт 5 мм. Там же шатуны винтом пойдут, и поршня перекосит. Стрёмно как-то.

Если у вас нет минутки чтобы написать нормальный вопрос, у меня тем более нет ни секунды чтобы на него ответить.

Кто сейчас на конференции

Упругость поршневых компрессионных колец, сжатых стальной лентой до зазора в стыке 0,4 мм, должна быть 17,5 — 25,0 Н. С увеличением изнашивания нарушается правильная геометрическая форма гильз цилиндров, увеличиваются зазоры в стыках колец, зазоры между кольцами и кольцевыми канавками в поршне; упругость колец сильно падает. Все это приводит к нарушению их герметизирующих свойств. С увеличением изнашивания возрастает и количество газов, проникающих в картер двигателя.

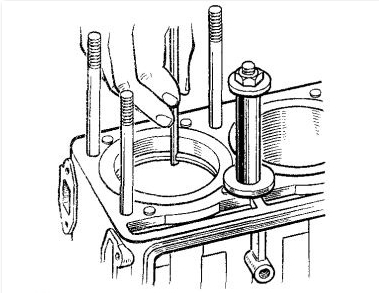

Изношенные поршневые кольца заменяют новыми. Выпускаемые заводами для этой цели ремонтные кольца отличаются от стандартных только наружным диаметром. Кольца ремонтного размера можно устанавливать в подношенные цилиндры ближайшего меньшего размера (в пределах 0,5 мм), подпилив их стыки до получения нужного зазора в замке(0,3 — 0,6 мм). Зазор подгоняют обязательно на том цилиндре, в котором будет работать данное кольцо. При подгонке следят за тем, чтобы кольцо не было перекошено в цилиндре, а лежало в

плоскости, перпендикулярной к его оси (рис. 62). Стыки колец подпиливают таким образом, чтобы их плоскости при сжатом кольце были параллельны, Этой операции уделяют серьезное внимание.

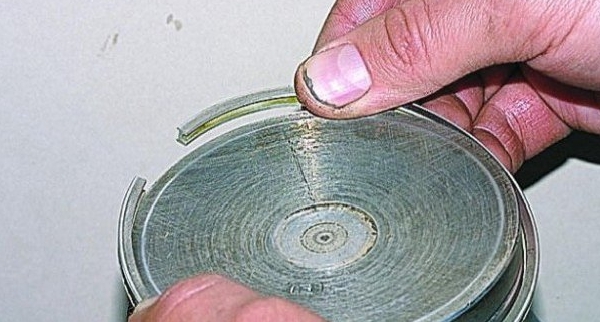

Поршневые кольца имеют зазоры между торцами и стенками поршневых канавок. При установке на новый поршень эти зазоры проверяют щупом, вводимым в боковой зазор в нескольких местах по окружности кольца и поршня (рис. 63). Если боковой зазор недостаточен, то, убедившись сначала, что поршневые канавки в поршне свободны от забоин и заусенцев, слегка потирают кольцо о лист мелкозернистой наждачной бумаги, которую кладут на проверочную плиту, и делают это до тех пор, пока между торцом кольца и стенкой канавки можно будет завести щуп надлежащей толщины.

Рис. 63. Проверка бокового зазора между поршневым кольцом и канавкой и поршне

Зазор колец в цилиндре газ 53

Упругость поршневых компрессионных колец, сжатых стальной лентой до зазора в стыке 0,4 мм, должна быть 17,5 — 25,0 Н. С увеличением изнашивания нарушается правильная геометрическая форма гильз цилиндров, увеличиваются зазоры в стыках колец, зазоры между кольцами и кольцевыми канавками в поршне; упругость колец сильно падает. Все это приводит к нарушению их герметизирующих свойств. С увеличением изнашивания возрастает и количество газов, проникающих в картер двигателя, начинается повышенный расход масла.

А вот основной причиной, определяющей необходимость замены поршней, является износ канавок под поршневые кольца. Увеличенный зазор между канавкой и кольцом способствует интенсивному перекачиванию масла в надпоршневое пространство. При больших изнашиваниях поршневых канавок замена одних только колец не даст положительных результатов, поэтому, если зазоры между торцом кольца и канавкой в поршне больше 0,15 мм, заменяют поршни и кольца новыми. Поршни заменяют с подбором по гильзам (если, конечно, Вы не меняете всю поршневую группу), в которых они будут работать. Подбирают поршни по усилию протягивания ленты-щупа толщиной 0,05 мм, шириной 10 мм и длиной 250 мм между поршнем и гильзой.

Подбор поршней по гильзам.

Ленту-щуп закладывают между гильзой и поршнем со стороны, противоположной прорези на юбке поршня по всей его длине. Усилие при протягивании ленты-щупа должно быть 35— 45 Н для новых гильз и поршней и 20 — 30 Н для гильз и поршней, бывших в употреблении. Подбирают поршни обязательно без поршневых пальцев при нормальной комнатной температуре (+20 °С). Если по каким-либо причинам подбор приходится делать при температуре, отличной от комнатной, то усилие протягивания ленты должно быть ближе к верхнему пределу при температуре выше 20 °С и ближе к нижнему пределу при температуре ниже 20 °С. После подбора поршни маркируют в соответствии с номерами цилиндров, к которым они подобраны.

Если Вы ставите уже всю поршневую группу, новую, то конечно же будет легче. Но все же я Вам рекомендую ставьте поршень со своей гильзой как были упакованы. Поршневые кольца тоже нужно будет подобрать и проверить. Поочередно устанавливаем кольца в цилиндр на глубину 20–30 мм и щупом измеряем зазоры. Компрессионные кольца должны иметь зазор в замке 0,3–0,6 мм, маслосъемные — 0,3–1,0 мм.

Проверка зазора в стыках поршневых колец.

Если Вы ставите, поршневую группу, бывшие в употреблении, то нужно обязательно померить нутромером не изношены ли гильзы, согласно таблице. Нужно будет проверить еще зазоры между торцами и стенками поршневых канавок при помощи новых поршневых колец. Зазор проверяем в нескольких точках по окружности поршня. Величина бокового зазора для компрессионных колец должна быть 0,050–0,082 мм, для сборного маслосъемного кольца 0,135–0,335 мм.

Проверяем зазоры колец в поршневых канавках.

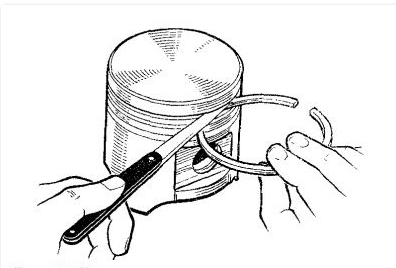

Теперь же нужно будет все кольца надеть на свои места в поршневых канавках. Обычно на упаковке, поршневых колец, производитель показывает в какой последовательности надевать поршневые кольца. Если же окажется, что инструкции нет, то нужно будет проделать следующее:

- Надеваем кольца на поршень, начиная с маслосъемного кольца;

- Раскрыв замок расширителя маслосъемного кольца, устанавливаем его в нижнюю канавку кольца, после чего сводим концы расширителя;

- Надеваем на расширитель маслосъемное кольцо, надписью к днищу поршня, угол между замками расширителя и кольца — 45 градусов;

- Устанавливаем нижнее компрессионное кольцо, надписью и фаской с внутренней стороны кольца, так же к днищу поршня;

- И наконец, устанавливаем верхнее компрессионное кольцо.

Нужно знать что для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров. Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита. Обозначение размерной группы выбито на днище поршня. Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в таблице 1.

Таблица 1. Размерные группы поршней номинального и

ремонтного размеров и их обозначения

Зазор колец в цилиндре газ 53

Двигатель автомобиля ГАЗ-3307 и ГАЗ-53 и его основные детали.

На автомобиле ГАЗ-3307 и ГАЗ-53 устанавливается двигатель ЗМЗ-53 и модификации — заволжского моторного завода. Двигатель ГАЗ-3307 и ГАЗ-53 — V-образный, восьмицилиндровый, карбюраторный, четырехтактный. Рабочий объем цилиндров двигателя — 4,25 л, при диаметре цилиндров 92 мм и ходе поршня 80 мм. Необходимость ремонта двигателя ГАЗ-3307 и ГАЗ-53 вызывается изнашиванием деталей и устанавливается проверкой его технического состояния. В отдельных случаях преждевременный ремонт может быть вызван поломкой отдельных деталей из-за неправильной эксплуатации или скрытого дефекта.

Первые 2,5 — 5,0 тыс. км происходит приработка деталей двигателя. Далее (до 150— 175 тыс. км) интенсивность изнашивания снижается. Это период нормальной эксплуатации. Потом интенсивность изнашивания вновь нарастает и примерно к 200 тыс. км зазоры между трущимися деталями возрастают настолько, что возникает необходимость в ремонте.

Предельные зазоры в двигателе ГАЗ-3307 и ГАЗ-53 между основными трущимися парами вследствие изнашивания ориентировочно составляют, мм:

- Юбка поршня — гильза цилиндра — 0,250—0,300

- Поршневое кольцо — канавки в поршне его высоте — 0,150

- Замок поршневого кольца — 2,500

- Верхняя головка шатуна — поршневой палец — 0,030

- Шатунные и коренные подшипники — 0,150

- Стержень клапана — направляющая втулка — 0,250

- Шейка распределительного вала — втулка в блоке — 0,150

- Осевой люфт распределительного и коленчатого валов — 0,250

Параметры двигателя грузового автомобиля ГАЗ-3307.

- Модель — ЗМЗ-511.

- Тип — Бензиновый, 4-тактный, карбюраторный, жидкостного охлаждения

- Число и расположение цилиндров — 8, V-образное

- Порядок рaботы цилиндров — 1-5-4-2-6-3-7-8

- Направление вращения коленчатого вала — Правое

- Диаметр цилиндра и ход поршня, мм — 92х88

- Рабочий объем, л — 4,67

- Степень сжатия — 7,6

- Номинальная мощность нетто, кВт (л.с.), не менее — 87,5(119)

- Максимальный крутящий момент нетто, Нм (кг/см) — 413(42)

- Система вентиляции — Закрытая

Блок цилиндров и головка блока двигателя ЗМЗ.

Блок цилиндров двигателя ЗМЗ отлит из алюминиевого сплава и подвергнут термической обработке и пропитке специальной искусственной смолой, обеспечивающей герметичность отливки; представляет собой моноблочную V-образную конструкцию. Угол развала цилиндрической части блока — 90°. Стенки блока цилиндров ЗМЗ образуют водяную рубашку цилиндров, в нижней части которой имеются гнезда для установки гильз цилиндров.

По контуру водяной рубашки в специальные бобышки ввертываются шпильки крепления головок цилиндров. Для повышения жесткости блока нижняя плоскость его расположена ниже оси коленчатого вала на 75 мм. В торцовых стенках и трех внутренних перегородках блока цилиндра двигателя ЗМЗ выполнены гнезда для коренных подшипников коленчатого вала и подшипников распределительного вала. Нижняя половина гнезда коренного подшипника выполнена крышкой из ковкого чугуна. Кроме крышки заднего коренного подшипника, на задней стенке блока располагается сальникодержатель.

Крышки коренных подшипников и сальникодержатель растачиваются совместно с блоком, поэтому они не взаимозаменяемы и после разборки должны устанавливаться на свои места. Четыре крышки, кроме передней, одинаковые, поэтому на крышках нанесены порядковые номера 2,3 и 4. На пятой крышке номер не ставится. К заднему торцу блока цилиндров крепится картер сцепления. Точное расположение картера на блоке обеспечивается двумя установочными штифтами. Установочное отверстие и привалочная плоскость на картере сцепления для крепления коробки передач обрабатываются в сборе с блоком цилиндров при расточке постелей коренных подшипников, поэтому перестановка картеров с блока на блок без специальной подгонки недопустима.

Гильзы и головка блока цилиндров ГАЗ-3307 и ГАЗ-53.

Гильзы блока цилиндра ЗМЗ изготавливают из специального износостойкого чугуна. В верхней части гильза имеет фланец для уплотнения с прокладкой головки, в нижней — шлифованный поясок и буртик для фиксации в блоке цилиндров и уплотнения. В нижней части гильза уплотняется медным кольцом, в верхней — прокладкой головки цилиндров. Надежность этого уплотнения зависит от выступания верхнего фланца гильзы над поверхностью блока цилиндров в пределах 0,02 — 0,30 мм, что обеспечивается точностью изготовления блока и самой гильзы.

По диаметру цилиндра гильзы разбиваются на пять размерных групп. Маркировка производится на шлифованном пояске гильзы блока цилиндров. Условное обозначение размерных групп А, Б, В, Г и Д. Головка блока цилиндров, двигателя ГАЗ-3307 и ГАЗ-53, отлиты из алюминиевого сплава, общие для четырех цилиндров одного ряда. Седла клапанов — вставные, изготовлены из специального жаростойкого чугуна. Направляющие втулки клапанов изготовлены из медно-графитовой металлокерамики. Каждая из головок крепится к блоку шпильками, а фиксируется двумя установочными штифтами-втулками, запрессованными в блок цилиндров.

Под гайки шпилек устанавливают плоские стальные шайбы. Между головками цилиндров и блоком, двигателя ГАЗ-3307 и ГАЗ-53, устанавливают на прокладки из асбестового картона, армированного стальным каркасом и пропитанного графитом. Периодически проверяют крепление головок цилиндров к блоку и очищают от нагара днища поршней и поверхности камер сгорания. Подтягивают гайки крепления головок блока цилиндров двигателя ГАЗ-3307 и ГАЗ-53.

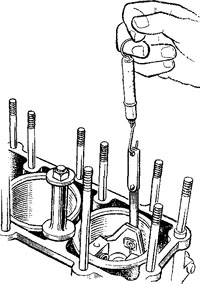

Перед этим сливают охлаждающую жидкость из системы охлаждения. Затем для исключения взаимного влияния подтяжки одной головки на другую ослабляют крепление впускной трубы к головкам цилиндров. После этого уже подтягивают гайки крепления головки к блоку динамометрическим ключом моментом 73 — 78 Нм в последовательности, указанной на рис.1.

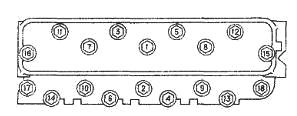

Порядок затяжек гаек крепления головки блока цилиндров двигателя ГАЗ-3307 и ГАЗ-53.

Эту операцию рекомендуется проделывать при первых трех технических обслуживаниях, в дальнейшем подтяжку головок производить через каждое ТО-2. При применении рекомендованных бензинов и масел и соблюдении температурного режима работы двигателя (температура охлаждающей жидкости должна поддерживаться в пределах 80 — 90 °С) отложения нагара незначительны и на работу двигателя не влияют. При нарушении этих условий в двигателе ЗМЗ может образоваться слой нагара, вызывающий детонацию, падение мощности и увеличение расхода топлива.

Проверяют рабочую поверхность гильзы блока цилиндров, которая в результате естественного изнашивания приобретает по длине форму конуса, а по окружности — форму овала. Наибольшей величины износ достигает в верхней части гильзы против верхнего компрессионного кольца, наименьшей — в нижней части против маслосъемного кольца. Изнашивание гильз цилиндров на 0,3 мм является предельно допустимым. При больших изнашиваниях двигатель дымит, расходует много масла и теряет мощность, прогрессивно нарастает изнашивание шеек коленчатого вала.

Гильзы блока цилиндров ЗМЗ имеют следующие ремонтные размеры при ремонтном интервале в 0,5 мм: 92,5 — I; 93,0 — II; 93,5 — III. После ремонтного размера III гильзу заменяют новой. Направляющие толкателей и необходимость в их смене вызывается главным образом увеличением зазоров между толкателем и направляющей в блоке в результате изнашивания, что приводит к суткам в этом сопряжении. Допустимый предельный размер направляющих не должен превышать диаметра 25,05 мм. Для двигателя ГАЗ-3307 и ГАЗ-53 в качестве запасных частей выпускают толкатели только стандартного размера, поэтому при износе направляющих в блоке цилиндров ставят ремонтные втулки.

Двигатель 24Д (или 402, там вроде тоже самое). Есть несколько вопросов по напрессовке ступицы шкива, очень буду благодарен за консультацию, так как уже третий день мучаюсь с этим делом. Здесь много писали как её снимать, а как ставить правильно, что то не нашёл. Вопросы такие:

1) Чем именно её напрессовывать в гаражных условиях, если нет специальной приспособы, типа болта с гайкой и втулкой? Стучать по ней кувалдой? Но там удары будут через ступицу и коленвал передаваться на алюминиевый блок, который может треснуть. А как ещё обеспечить гигантское усилие натяга?

2) Как и когда ставить прямоугольную шпонку? Если её забить сразу в коленвал, а потом напрессовывать ступицу, то ступица эту шпонку потянет внутрь своим торцом. Упора в шпоночном пазу коленвала нет, а есть плавный выход наверх. Поэтому шпонка начнёт вылезать и заклинит ступицу.

Если ставить ступицу без шпонки, предварительно севместив пазы на глазок, то при напрессовке шпоночные пазы ступици и коленвала неизбежно разойдутся и вбить туда шпонку без повреждения пазов не удастся. Как быть?

3) Когда ступица уже напрессована, остается привернуть храповик. Если его привернуть изо всех сил, то намертво клинится коленвал (проверял неоднократно). Провернуть его можно лишь монтировкой с большим рычагом. Видимо происходит это из-за того, что сильно затянутый храповик выбрал весь осевой люфт коленвала до нуля.

В руководстве по ремонту написанно, то продольный осевой люфт коленвала должен быть в пределах 0,075-0,175мм, и что якобы он регулируется подбором толщины передней сталебаббитовой шайбы (с "усиками" по краям). Но это же гон чистой воды!

Во первый, осевой продольный люфт коленвала определяется натягом резбового соединения храповика! Который своим моментом притягивает шёку коленвала к переднему коренному подшипнику, затягивая весь этот "пакет" из трёх шайб, распредшестерни, маслоотражателя и ступицы. Во вторых, в продаже нет таких шайб с разной "регулировочной" толщины.

Можно так храповик затянуть при любой толщине этого "пакета", что коленвал хрен провернёшь. С другой стороны, если храповик ослабить, то он не толко может открутиться и улететь (посколку он контрится лишь за счёт жиденькой пружинной шайбы-звёздочки), но и ступица с шестернёй столзёт вперед с коленвала. А это приведёт к неизбежной серьёзной поломке.

Я колотил молотком но не прямо по ступице, а через палку - у меня есть какая-то типа скалки то ли дубовая, то ли еще какая, оч.крепкая, вот я ее и использую. Наверное, медным молотком можно и прям по ступице колотить - не страшно. Масса КВ большая, и вряд ли какой-то существенное усилие от ударов пойдет на блок цилиндров.

Шпонку вставлял сразу и она вроде бы не клинила. Храповик затягивал "от души" и проблем с поворачиваемостью КВ не испытывал.

Что-то у тебя не так во-первых затягивать гайку храповика надо со всей дури. Ничего там клинить НЕ ДОЛЖНО (типа проверено ;) и люфт колена выставляется действительно шайбами, как в мануале. Точнее он должен быть таким как надо после установки шайбы.

во-вторых шпонку надо вставлять заранее. Ступица ее обычно чуток сдвигает, но как только дело доходит до плавного подъема в конце паза шпонка остановится и дальше уже сама не пойдет. Более того - там позади шпоки еще такая пластмасска вставляется как раз в этот плавный подъем - и её тоже не выталкивает.

в-третьих - легкие удары тяжелым молотком :) вполне ничего себе работают. Остатки можно дотягивать храповиком плюс постукивание.

Но клинить НЕ ДОЛЖНО. Если клинит - значит чем-то шкив (или вылезающая шпонка или пластмасска) упирается в корпусные детали. Передний конец коленвала ступенчатый - сильнее нужного напрессовать нельзя в принципе (ну если только не подсовывать движок под кузнечный пресс) :)

Так что - ИМХО - надо сперва понять что клинит и устранить бяку. Не зная причины предполагать можно что угодно - вплоть до бракованных деталюшек.

Кстати, пластмасску эту я выкинул, и без нее мороки не оберёшься, хотя она там и не нужна совсем.

Там шестерня ограничивает ход шкив прижимает шестерню, а та его не пускает дальше. Так что правильные осевые зазоры обеспечены упором шестерни и положением шейки первого коренного.

Но если крышка первого подшипника не родная, а смещена вперёд, как у меня, то и шайбы криво сидят, не прилегают к торцам коренного всей поверхностью, и шестерня из-за этого выдвинута далеко вперёд. А там её придавливает шкив. Думаю в этом причина клина.

Только вот пока нет мыслей что с этим можно сделать? Где искать похожую крышку первого коренного, чтобы она встала бы как влитая, без смещений и ступенек на торцах?

Не должно быть этого [em]> Так вот и я говорю. Шкив у меня упирается в шестерню, а та через две шайбы передаёт это усилие в на торец постелей первого коренного. Из-за этого вал и клинит.[/em]

Шкив упирается в шестерню.

Шестерня в торец первой шейки КВ.

Длина шейки подобрана равна расстоянию между упорными поверхностями первой постели + толщина прокладок + необходимые зазоры.

Напрессовать шестерню больше чем надо нереально :)

Так что ищи грабли.

Либо что-то упирается в переднюю крышку двигателя (м.б. перекашивает как-нить сальник?)

Либо зажимает действительно по упорным шайбам - но тогда что-то не то, то-ли шайбы бракованные, то-ли колено неправильно сделано :) то-ли под шайбы еще что-то попало.

[em]> А по идее, должно быть по другому: шкив должен упираться не в шестерню, а в буртик коленвала, где начинается посадочный (более большой) диаметр шестерни. Вот тогда да, всё срастается: шкив притянут к буртику самого вала, а шестреня свободно ходит взад вперёд по коленвалу на шпонке в пределах этого самого продольного зазора. Зазор, в свою очередь, определяется толщиной шайб.[/em]

Неа. Такого быть не должно.

По многим соображениям. Хотя бы технологическим. Абсолютно точно ничего не отрежешь и не просверлишь. В итоге любой размер берется с допуском.

Считаем схему "как есть":

с одной стороны:

длина первой шейки +- допуск_шейки

с другой стороны:

толщина первой постели +- допуск_постели

толщина шайб +- допуск_шайбы

в итоге допуск_шейки +- допуск_постели +- 2 допуска_шайбы должны дать требуемый зазор плюс-минус допуск_на_зазор.

Очевидно, что для обеспечения допуска зазора, скажем, 0.1 мм допуски на все остальное должны быть куда жестче. В существующей схеме надо допуск на зазор поделить на 4 других допуска.

Считаем схему "как ты хочешь":

с одной стороны:

длина первой шейки +- допуск_шейки

длина бурта для шестерни КВ +- допуск_бурта

с другой стороны:

толщина первой постели +- допуск_постели

толщина шайб +- допуск_шайбы

толщина шестерни +- допуск_шестерни

так что допуск на зазор придется "распределить" уже между 6 деталями. То есть их надо делать точнее, а раз точнее - то они выйдут дороже. Причем эта дороговизна - коту под хвост - итоговый допуск точно такой же, как раньше.

[em]> Но если крышка первого подшипника не родная, а смещена вперёд, как у меня, то и шайбы криво сидят, не прилегают к торцам коренного всей поверхностью, и шестерня из-за этого выдвинута далеко вперёд. А там её придавливает шкив. Думаю в этом причина клина.[/em]

Обана. это точно та самая причина.

Нафиг такие крышки, нафик.

Ваще-то крышки должны обрабатываться финишно в сборе с блоком, их почем зря не меняют. Там не только осевые смещения, там еще и постель вкладышей перекосить можно; а это клин КВ при финишном затягивании крышек, либо быстрое увеличение зазоров после ремонта и стуки в дальнейшем. Для начала.

Я, кстати, не помню - крышку там можно задом-наперед повернуть?

М.б. дело в этом ;)

[em]> Только вот пока нет мыслей что с этим можно сделать? Где искать похожую крышку первого коренного, чтобы она встала бы как влитая, без смещений и ступенек на торцах?[/em]

А ты ее менял?

Крышки должны оставаться строго на своих местах и строго в прежнем положении.

>Шкив упирается в шестерню.

Шестерня в торец первой шейки КВ.

Нет, не так. Шкив упирается в маслоотражатель, эта "тарелка" уже дальще упирается в шестерню. Шестрня в упорную калёную шайбу, которая висит на этой же секторной шпонке. Каленая шайба упирается в свою очередь в сталебаббитовую с "усиками", и только та уже прилегает к торцу первой шейки, заходя "усиками" в шифты на шейке. Таким образом между шестернёй и первой коренной шейкой зажаты две шайбы. Но, это не так существенно, в принципе.

>Длина шейки подобрана равна расстоянию между упорными поверхностями первой постели + толщина прокладок + необходимые зазоры. Напрессовать шестерню больше чем надо нереально :)

Как раз то в описанной тобой ситуации, реально! Смотри сам: когда ты затягиваешь храповик, ты тем самым прижимаешь шкив, шестрерню и все шайбы с маслоотражателем фактически к торцу коренной шейки. Коленвал при этом тоже идёт вперёд (по резьбе храповика) и его щека с внутренней сталебаббитовой шайбой (та, что с отгибом) упирается в противоположный торец коренной шейки. Таким образом, все зазоры выбираются и коленвал прочно с обоих сторон притягивается к торцам коренной шейки! Будет клинить.

Но вот если шкив упрётся во что то другое, например в буртик коленвала, и не будет касаться и давить на шестерню, вот тогда да! Зазоры между шестернёй, тремя шайбами, шейкой и щекой колен вала могут остаться в норме, никто на них не давит. И если толщина шайб правильная и они стоят ровно, а не перекособоченны, как у меня, то вал будет свободно вращаться, как не тяни храповик..

>> А по идее, должно быть по другому: шкив должен упираться не в шестерню, а в буртик коленвала, где начинается посадочный (более большой) диаметр шестерни. Вот тогда да, всё срастается: шкив притянут к буртику самого вала, а шестреня свободно ходит взад вперёд по коленвалу на шпонке в пределах этого самого продольного зазора. Зазор, в свою очередь, определяется толщиной шайб.

> Неа. Такого быть не должно.

По многим соображениям. Хотя бы технологическим. Абсолютно точно ничего не отрежешь и не просверлишь. В итоге любой размер берется с допуском.

Ну как раз тут то с допусками проблемы не вижу! Если коленвал в других метах изготвляют смотри с какими допусками (биение, диаметр шеек) то тут уж, получить размер с размахом в 100мкм не составляет думаю труда, на такой длинне (~100мм).

>> Но если крышка первого подшипника не родная, а смещена вперёд, как у меня, то и шайбы криво сидят, не прилегают к торцам коренного всей поверхностью, и шестерня из-за этого выдвинута далеко вперёд. А там её придавливает шкив. Думаю в этом причина клина.

>Обана. это точно та самая причина.

Нафиг такие крышки, нафик.

Ваще-то крышки должны обрабатываться финишно в сборе с блоком, их почем зря не меняют. Там не только осевые смещения, там еще и постель вкладышей перекосить можно; а это клин КВ при финишном затягивании крышек, либо быстрое увеличение зазоров после ремонта и стуки в дальнейшем. Для начала.

Я, кстати, не помню - крышку там можно задом-наперед повернуть?

М.б. дело в этом ; )А ты ее менял?

Крышки должны оставаться строго на своих местах и строго в прежнем положении.

Согласен, крышки должны обрабатыватся вместе со своей постелью, как внутри, так и по торцам. Но моя, как я говорил, имеет свисание и уступ спереди сзади, сооветсвенно, т.е. явно не родная, а смещена вперёд. Её так поставили на заводе в 1976 году, с тех пор никто туда не лазил.

Перевернуть переднюю крышку случайно нельзя, так как у неё спереди два штифта, а сзади паз под сталебаббитовые шайбы. Видимо так удружили на заводе - поставили чужую крышку. Правда движок отходил без проблем 100тыс. Но это и понятно. Если на заводе коленвал как и сейчас подклинивал, его на стенде по холодному обкатали сколько надо и баббит на шайбах съёлся до нужного зазора. Я же, увы, так в гараже сделать не могу. Буду думать, вообщем.

+1 "Гиганского усилия" в шпоночном соединении быть не должно. Что-то тут не так или с усилием или с деталями, по-моему.

Подозрение у меня вызывает лишь крышка переденого коренного подшипника, такое впечатление что от другой машины (у неё номер клеймёный, что отсутствует на других крышках. Но главное, что она смещенна на миллиметр вперёд относительно постели, почему то. Из-за этого в привалочных плоскостях, куда прилегают с обеих сторон шайбы, выдна чёткая ступенька. На старых шайбах виден чёткий след полуокружностей. Может поэтому обе шайбы криво стоят и выбирают заданный зазор? На старом двигателе их приработали да и всё, а заново собранный теперь клинит.

Вообщем всё собрал, но нужно снова разбирать и определятся с этими делами.

Кстати, никто не подскажет, где можно купить сторорные пластины для гаек крышек коренных подшипников? Что то нигде не могу найти.

Читайте также: