Ремонт газ 21 волга

Обновлено: 04.07.2024

Реставрация ГАЗ 21 Нами накоплен огромный опыт в этом вопросе, который, вместе с дотошностью в каждой мелочи, гарантирует всегда отменный результат и индивидуальный подход к Вашему автомобилю!

В своей работе по реставрации "Волжанок" мы используем только оригинальные запчасти, заводские чертежи и профессиональное оборудование.

ГАЗ-21 на сегодняшний день является самым популярным автомобилем среди коллекционеров - как начинающих, так и профессиональных.

В этом разделе мы собрали для Вас большую коллекцию рассказов о выполненных нами работах по реставрации ГАЗ-21 разных серий и разных годов выпуска.

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

Для осуществления тогда еще мечты хотелось найти машину в заводской краске не ржавую) с одним хозяином, и желательно хромом "УС"

Но годы берут своё, по разным причинам отличную Волгу найти практически невозможно…

После долгих поисков и смотрин выбор пал именно на этот Газ 21УС 1970г.в.

Начинаем разбирать

подготовка к пескоструйным работам.

После пескоструйки, грунтовка, покраски, антикор дна.

На фото где дно начали красить в черный цвет стоят новые мосты.

Сборка, покраска ходовой.

Двигатель. Ремонт, расточка под 1 р, балансировка, замена втулки распредвала, Поршневая особого назначения (ПОН)…

Подготовка, покраска в камере.

Сборка хрома. Стекла будут установлены после перетяжки потолка.

Салон: Итальянская кожа, с перфорированными вставками.

Собрана!

Жми на кнопку, чтобы подписаться на "Как это сделано"!

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Отличный металл, рамная конструкция кузова, вместительность, простота, надежность – качества, которые с течением времени завоевали множество сторонников.

Чудесное восстановление Волги первого выпуска

Взяли машину, которая пылилась на заднем дворе у пожилого хозяина. По всем признакам это был уставший старичок, который закончил свою активную ездовую жизнь.

С другой стороны, железо сохранилось неплохо, поэтому было с чем работать:

- Вначале занялись разборкой, очистив подкапотное пространство, сняв крылья и другие навесные элементы кузова.

- После этого жестянщики провели зачистку, кое-где подварили авто.

- Затем кузов отправился на пескоструйную обработку. Все поверхности тщательно покрыли грунтовкой.

- На следующем этапе специалисты занялись сборкой кузовных деталей в одну целостную конструкцию, которую покрыли лакокрасочным слоем.

- При этом использовались бежевые краски темного и светлого оттенка.

- Параллельно с данными процессами проводилась реставрация двигателя, узлов и агрегатов трансмиссии.

- Постепенно все детали дождались своей очереди. Большинство запчастей, элементы подвески пришлось также обновить. Колесные диски приобрели первозданный вид.

- Позднее занялись внутренним пространством салона. Подготовили и покрасили торпедо, провели работы с диванами, которые обновили практически на 97%. В итоге салон заблестел новыми яркими красками.

- Через какое-то время привезли хром, который стал выглядеть как новенький.

По окончании комплекса всех работ миру предстала новая машина, завораживая взоры окружающих и вызывающая слезы счастья у тех, кто вкладывал всю душу в восстановление легендарного авто.

Lexus из ГАЗ-21

Особый интерес вызывает случай превращения уставшей невзрачной машины в современный люксовый автомобиль Lexus GS 330, оснащенный 4.3-литровым силовым агрегатом.

Основой для работ была выбрана ржавая советская классическая модель ГАЗ-21, покрытая толстым слоем пыли и грязи:

- Кузов пришлось долго очищать от ржавчины, удалять поврежденные участки, ремонтировать их с помощью сварки.

- Зачищенные отремонтированные поверхности покрыли светлой грунтовкой, нанесли лакокрасочный слой светлого цвета.

- Салон и силовой агрегат взяли от современного японского автомобиля Lexus. После их установки машина преобразилась. Внутри салона поселилась атмосфера уюта и комфорта.

- Под капотом появился солидный современный мотор, способный украсить самые дорогие модели.

Автомобильные реставраторы являются фанатами своего дела, вкладывающими все ресурсы в свои произведения. Благодаря их стараниям следующие поколения могут ознакомиться с улучшенными версиями авто из прошлого.

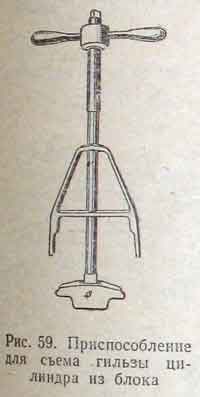

ГИЛЬЗЫ ЦИЛИНДРОВ И ПОРШНИ Обычно для удаления гильзы надо приложить некоторое усилие. Гильзу целесообразно снимать с помощью приспособления (рис 59 и 60).

Ни в коем случае нельзя удалять гильзу ударами по выступающей в картер нижней ее части, так как можно повредить стенки гильзы, и она станет непригодной для дальнейшего применения.

Новая гильза должна свободно, от руки, входить в гнездо блока. Забивать гильзу нельзя, так как при этом она деформируется, вследствие чего нарушится правильный контакт поршня и поршневых колец с гильзой

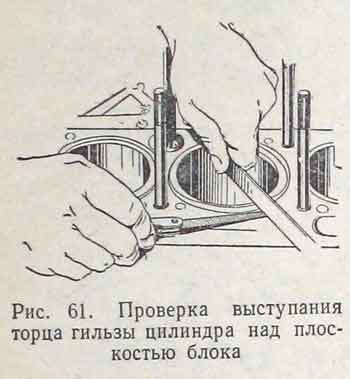

Для обеспечения надежного уплотнения верхнего пояска гильзы прокладкой головки цилиндров торец гильзы должен выступать над верхней плоскостью блока на 0,005—0,055 мм. Для проверки величины выступания торца гильзы надо снять с нее резиновое уплотнительное кольцо, прижать лекальной линейкой гильзу к блоку и произвести измерение щупом, как показано на рис 61.

После того как гильзы подобраны к гнездам в блоке, следует надеть на гильзы резиновые уплотнительные кольца. Затем нужно поставить гильзы на свои места. Чтобы гильзы не могли выпасть из гнезд в блоке при производстве дальнейших операций, их следует закрепить при помощи шайбы и втулки, надеваемых на шпильку крепления головки цилиндров (рис. 62).

Поршни подбирают к гильзам цилиндров с зазором 0,012-0,024 мм по наибольшему диаметру юбки. Правильность подбора проверяют протягиванием при помощи безмена 1 (рис. 63, а) ленты-щупа 2, заложенного между поршнем и цилиндром. Щуп располагают в плоскости, перпендикулярной к оси поршневого пальца, как показано на рис. 63, а. При этом с поршня должны быть сняты поршневые кольца. Усилие протягивания при нормальной комнатной температуре (+20° С) должно равняться 3,5-4,5 кГ. Размеры ленты: толщина 0,05 мм, ширина 13 мм, длина 250 мм.

Перед установкой поршневых колец на поршень необходимо проверить зазор в замке введенного в гильзу кольца (рис. 63, б). Зазор должен быть в пределах 0,3-0,5 мм. Для подгонки колец к цилиндрам можно применять кольца больших размеров, но их размер не должен превышать диаметра цилиндра более чем на 0,25 мм.

Если поршень не меняется, то нужно канавки перед установкой колец очистить от нагара. Очищать канавки надо осторожно, чтобы не снять слоя металла. Очистку удобно делать при помощи приспособления, изображенного на рис. 64. Боковой зазор между кольцом и канавкой поршня проверяют при помощи щупа, как показано на рис. 65. Зазор должен быть равен для верхнего компрессионного кольца 0,050-0,082 мм, а для нижнего компрессионного и маслосъемного колец 0,035-0,067 мм.

Компрессионные кольца устанавливают на поршень фаской кверху, как показано на рис. 15. Установку колец удобно произвести при помощи приспособления, изображенного на рис. 66.

При использовании новых или расшлифованных гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромовое покрытие, а остальные кольца были лужеными или фосфатированными. Если гильзу не ремонтируют, а меняют только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе, имеющей неправильные размеры и форму, хромированное кольцо прирабатывается очень плохо.

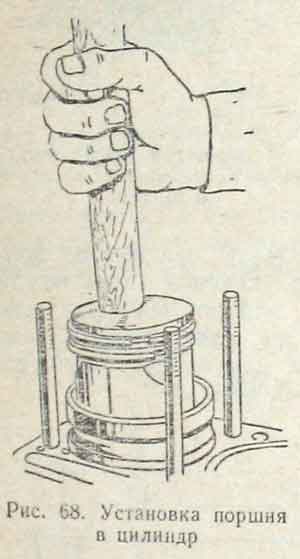

Перед установкой поршня в цилиндр замки поршневых колец нужно развести равномерно по окружности (через 120°).

Установку поршня в цилиндр удобно производить при помощи приспособления — конического кольца (рис. 67 и 68).

Поршневой палец к верхней головке шатуна подбирают с зазором 0,0045-0.0095 мм. Правильность подбора проверяют перемещением поршневого пальца в головке шатуна, как показано на рис. 69. Под легким усилием пальца руки поршневой палец должен плавно перемещаться в головке шатуна.

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ, ТОЛКАТЕЛИ И БЛОК ЦИЛИНДРОВ Изношенные шейки распределительного вала шлифуют, уменьшая их размер (не более чем на 0,75 мм), а втулки выпрессовывают из блока и заменяют полуобработанными. Выпрессовку и запрессовку втулок удобнее делать при помощи резьбовых шпилек (соответствующей длины) с гайками и подкладных шайб. При запрессовке втулок необходимо проверить, совпадают ли отверстия во Втулках с масляными каналами. Отверстия во втулках растачивают, Уменьшая диаметр каждой последующей втулки, начиная с переднего торца на 1 мм. При растачивании расстояние между осями отверстий под коленчатый и распределительный валы необходимо выдержать в пределах 118±0,025 мм. Расстояние измеряют у переднего торца. Отклонение от параллельности осей валов должно быть в пределах 0,04 мм на длине блока, а отклонение от соосности отверстий во втулках – не более 0,04 мм. При растачивании втулок и шлифовании шеек распределительного вала их размеры нужно выдержать такими, чтобы обеспечить зазор в подшипниках в пределах 0,070-0,025 мм.

Изношенные отверстия под толкатели восстанавливают растачиванием до диаметра 30(+0,033) мм и запрессовкой на сурике или шеллаке втулок из алюминиевого сплава Д1, ГОСТ 4784-65, размеры которых равны: наружный диаметр 30 (+0,100; +0,145) мм, внутренний 24 мм, длина 41 мм. После запрессовки втулок в блок их растачивают до диаметра 25(+0,025) мм; чистота обработки должна быть не ниже Ў8. Толкатели подбирают к отверстиям с зазором 0,040-0,015 мм. Для удобства подбора толкатели в зависимости от размера наружного диаметра разбиты на две группы и отмечены краской: голубой при диаметре 25 (-0,015; -0,008) мм и желтой при диаметре 25 (-0,022; -0,015) мм.

УСТАНОВКА КОЛЕНЧАТОГО И РАСПРЕДЕЛИТЕЛЬНОГО ВАЛОВ Для съема и напрессовки ступицы шкива и шестерен коленчатого и распределительного валов удобно пользоваться универсальным приспособлением (рис. 70).

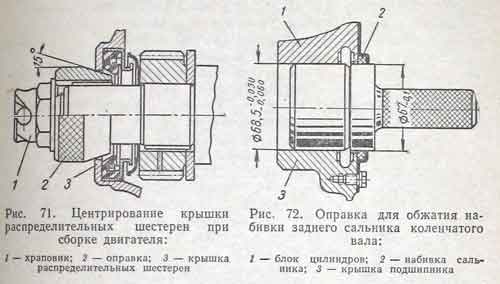

Передний сальник коленчатого вала может работать надежно только при правильном центрировании его по шейке коленчатого вала. Центрирование крышки распределительных шестерен с запрессованным в нее сальником производят при помощи оправки (рис. 71). Оправку плотно насаживают на конец коленчатого вала и прижимают храповиком к крышке. Гайки крепления крышки перед этим должны быть опущены. Закрепляют гайки после устранения зазора между оправкой и отверстием в крышке.

Перед установкой коленчатого вала следует набивку заднего сальника обжать при помощи ступенчатой оправки, изображенной на рис. 72. Набивку сальника надо менять при каждой разборке двигателя.

ГОЛОВКА ЦИЛИНДРОВ Клапаны следует устанавливать в головку и снимать с нее при помощи приспособления, изображенного на рис. 73. При ввертывании винта приспособления пружина клапана сжимается и сухарики освобождаются (рис. 74).

Изношенные седла и втулки клапанов нужно заменить новыми. Втулки выпрессовывают при помощи оправки и ручника, а седло вырезают зенкером из твердого сплава. После удаления седла гнездо в головке растачивают до диаметров 38,75 (+0,025) мм для выпускного клапана и 47,25 (+0,025) мм для впускного клапана.

Перед запрессовкой головку нагревают до температуры 170°С, а седла и втулки охлаждают в сухом льде. Запрессовку производят быстро, чтобы не дать возможности седлам и втулкам нагреться, при помощи оправок, легко ударяя ручником.

При аккуратной запрессовке седла и втулки устанавливают на место почти без применения усилий. После остывания головка плотно охватывает седла и втулки. Для увеличения прочности посадки седел при помощи плоской оправки головку завальцовывают вокруг седел, добиваясь заполнения фаски седла.

Запрессованные втулки развертывают до диаметра 9(+0,022) мм. Стержни клапанов имеют диаметры: впускного 9(-0,075; -0,050) мм, выпускного 9(-0,095; -0,075) мм, т.е. зазоры между стержнем клапана и втулкой должны быть для впускного клапана в пределах 0,097—0,050 мм и для выпускного 0,117—0,075 мм.

Фаски седел следует отшлифовать под углом 45° соосно отверстию во втулке. Ширина фаски должна быть в пределах 1,6—2,4 мм. Рекомендуется применять для шлифования простое приспособление, изображенное на рис. 75. Приспособление состоит из трех частей: электродвигателя 12 с закрепленным на нем валом 10 с наконечником 9 и поводком 8, шлифовальной головки и стальной каленой оправки 2, закрепленной во втулке клапана на конусе и с помощью разрезной втулки 1. Шлифовальная головка состоит из шлифовального круга 3, бронзовой направляющей втулки 5, свинцовой шайбы 4, алюминиевого оребренного корпуса 6 с впрессованным в него штифтом 7 для поводка.

Рабочую часть шлифовального круга по мере износа восстанавливают алмазным резцом на приспособлении для правки. Биение фаски седла относительно оси отверстия во втулке должно быть не более 0,03 мм.

После шлифования клапаны следует притереть к седлам до получения непрерывного матового пояска. Для притирки рекомендуется применять пасту, состоящую из одной части микропорошка М20, ГОСТ 3647—59, и двух частей индустриального 20 (веретенного 3) масла, ГОСТ 1707—51.

Втулки клапанов пористые, изготовлены из металлокерамики. После окончательной обработки и промывки втулок поры во втулках необходимо пропитать маслом. Для этого в каждую втулку на несколько часов надо вставить пропитанный в веретенном масле войлочный фитиль. Перед сборкой стержни клапанов желательно обмазать тонким слоем коллоидального графита, разведенного в масле, применяемом для двигателя (семь частей масляного коллоидального графита, ГОСТ 5262—50, и три части масла МС-20, ГОСТ 1013—49).

УСТАНОВКА МАСЛЯНОГО НАСОСА Масляный насос соединен с приводом через промежуточный вал. Вследствие наличия зазора между шипами и шлицами возможно некоторое отклонение соосности осей насоса и привода. Однако для надежной работы насоса отклонение от соосности должно быть не более 0,2 мм. Поэтому насос следует устанавливать по оправке, изображенной на рис. 76. Оправку крепят вместо привода распределителя зажигания. Направляющая втулка на валике масляного насоса должна находить на конец оправки.

После того как насос закреплен на установки масляного на крышке подшипника и нагнетательная трубка прикреплена к насосу и блоку, валик насоса должен свободно вращаться па хвостовике оправки. При тугом вращении валика нужно, слегка отпустив гайки крепления насоса и нагнетательной трубки, передвинуть насос так, чтобы после крепления гаек валик вращался свободно.

Читайте также: