Температура сгорания бензина и газа в двигателе внутреннего сгорания

Обновлено: 04.07.2024

Дуйте турбины на газе на здоровье)))

З.Ы. ну все, теперь осталась токо одна проблема, что газ сушит двиг и он скукоживаецо)))))))))

интересная новость кстати про осушку двигателя.

Двигатель моей машины всегда немного влажен, хоть езжу только на газу :)))))

Если без шуток, то я в двигатель своей машины уровень моторного масло держу всегда на уровне, таким макаром я обезопасил себя от просушки двигателя :)))))

а я открываю капот каждое утро и опрыскиваю двиг пульвелизатором :-)))

Што б не сох по бензину, бедолага)))

ИМХО турбины горят не только от температуры/+/ а восновном от лишнего, несгоревшего кислорода. Именно ОН (кислород) и есть окислитель, который всё в выпуске выжигает, при этом на бедной смеси, когда этого окислителя в избытке, температура горения максимальная. В штатной пензосистеме всё просчитано при проэктировании что-б с запасом намано работало, а ГБО нештатное оборудование, таксказать универсальные киты, которые можно вешать на разные афты /прям стих, мать его:)/. Нуна выбрать правильное ГБО, правильный редуктор с запасом, правильно всё настроить и содержать в правильном состоянии - типа ТО с диагностикой делать переодически, тогда и турбинам ничо не сделается:)

Недавно в конфе была ссылка на графики по температуре горения бенза и пропана-бутана. Пропан-бутан горел с температурой около на 100 градусов больше. Вобщем ничего особенного.

Другое дело что если ГБО отстроено не правильно (бедная смесь), то температура ещё больше, и вот тогда уже температура становится опасной для клапанов и турбы.

При сгорании рабочей смеси в поршневых двигателях увеличивается температура и повышается давление в цилиндрах. Для повышения эффективности работы двигателя желательно, чтобы сгорание происходило вблизи в.м.т. поршня, когда рабочая смесь занимает минимальный объем, имеет наименьшую поверхность соприкосновения со стенками цилиндра. Чем меньше поверхность теплоотвода, тем меньше тепла уходит в окружающую среду и тем большая доля его превращается в полезную работу.

Смесь сгорает не мгновенно, а в течение некоторого времени. Продолжительность и характер протекания процесса сгорания зависят от типа смесеобразования. Рассмотрим процесс сгорания рабочей смеси для двигателей с искровым зажиганием и для дизелей.

Сгорание рабочей смеси в двигателях с искровым зажиганием

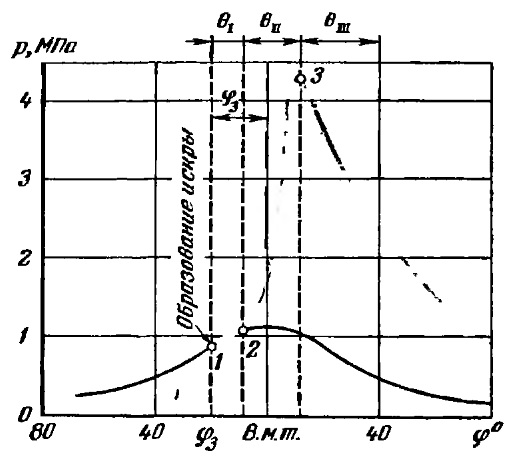

О протекании процесса сгорания можно судить по индикаторным диаграммам, показывающим графически изменение давления Р в цилиндре в зависимости от угла ф поворота коленчатого вала. Площадь индикаторной диаграммы пропорциональна работе, совершенной при сгорании рабочей смеси внутри цилиндра за один цикл. Если зажигание выключено, то давление в цилиндре при вращении коленчатого вала изменяется почти симметрично относительно в.м.т. (нижняя кривая). Для нормальной работы двигателя зажигание должно включаться тогда, когда должна возникнуть искра между электродами свечи. Момент искрообразования соответствует положению точки 1 на диаграмме, а давление в камере сжатия — ординате P1.

Рис. Индикаторная диаграмма карбюраторного двигателя: ф3 — угол опережения зажигания; Q1 — начальная фаза сгорания; Q2 — основная фаза сгорания; Q3 — завершающая фаза сгорания; 1 — начало образования искры; 2 — начало отрыва линии сгорания от линии сжатия; 3 — момент достижения максимального давления в цилиндре.

Процесс сгорания условно делят на три фазы.

Начальная фаза — Q1 начинается в момент образования искры. Возле электродов свечи зажигания воспламеняется небольшой объем рабочей смеси. Она горит сравнительно медленно. Давление в цилиндре на протяжении этого периода остается практически таким же, как и при выключенном зажигании.

Заканчивается первая фаза тогда, когда сгорает 6…8% общего объема смеси, находящейся в камере сгорания. Температура повышается настолько, что начиная от точки 2 давление резко возрастает, наступает основная фаза быстрого сгорания (участок 2… 3). Скорость распространения пламени в средней части камеры сгорания достигает 60…80 м/с. Вдоль стенок камеры скорость сгорания ниже, а сгорание — неполное. Продолжительность второй фазы для быстроходных двигателей составляет 25…30° угла поворота коленчатого вала. В этой фазе выделяется основная часть тепла.

Третья фаза Q3 — фаза сгорания смеси на периферийных участках камеры в такте расширения. За начало этой фазы принимают точку 3. Давление в цилиндре в этот момент будет максимальным.

От интенсивности тепловыделения в основной фазе зависит скорость нарастания давления по углу поворота коленчатого вала, или, иначе, жесткость работы двигателя. В современных автомобильных двигателях скорость повышения давления колеблется в пределах 0,12…0,25 МПа на 1° угла поворота вала. Чем круче нарастает давление на участке 2..3, тем жестче работает двигатель и тем больше износ кривошипно-шатунного механизма.

Продолжительность первой фазы зависит от ряда факторов.

Чем ближе величина коэффициента избытка воздуха а к оптимальному значению, тем лучше состав смеси и тем короче продолжительность первой фазы. При значительном обеднении смеси воспламенение ее ухудшается и экономичность работы двигателя снижается. Чем мощнее искровой разряд, тем интенсивнее распространение пламени и тем короче первая фаза.

На продолжительность второй фазы сгорания оказывают влияние те же факторы, что и на продолжительность первой фазы. Кроме того, вторая фаза зависит от величины угла опережения зажигания и частоты вращения коленчатого вала.

Влияние степени сжатия

При изменении степени сжатия Е изменяется качество подготовленности рабочей смеси к сгоранию. Степень сжатия может быть нарушена неправильно подобранной толщиной прокладки, устанавливаемой между головкой цилиндров и блоком, при срезании плоскости головки цилиндра или поршня, изменении длины шатуна или радиуса кривошипа в процессе ремонта.

Увеличение степени сжатия по сравнению с оптимальным значением сопровождается повышением жесткости работы двигателя и максимального давления сгорания.

Снижение величины Е замедляет процесс сгорания и ухудшает экономичность работы.

Влияние угла опережения зажигания

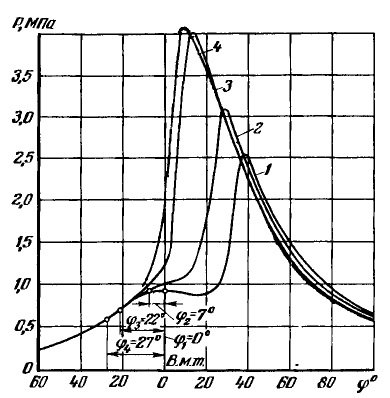

Рис. Влияние угла фз, опережения зажигания на форму индикаторной диаграммы карбюраторного двигателя: 1 — ф1 = 0°; 2 — ф2 = 7°; 3 — ф3 = 22°; 4 — ф4 = 27°.

Величину угла опережения зажигания фз устанавливают при конструировании двигателя. Оптимальное его значение указывают в руководстве по эксплуатации. Нарушение этого угла ведет к ухудшению процесса сгорания и снижению эксплуатационных показателей двигателя.

При уменьшении угла опережения (запаздывании зажигания) период задержки воспламенения увеличивается. В результате этого рабочая смесь сгорает после прохождения поршнем в.м.т., когда объем над ним увеличится. Это приводит к увеличению поверхности теплоотдачи и снижению вихревых движений в камере. Так, например, при оптимальном значении угла фз опережения зажигания, равном 27° до в.м.т., максимальное давление сгорания Pz равно 4 МПа и находится у в.м.т. По мере запаздывания зажигания, в нашем случае при фз = 0°, давление сгорания снижается до 2,6 МПа и смещается в сторону запаздывания.

Вследствие этого двигатель перегревается, а мощность и экономичность его снижаются. Оптимальное значение угла опережения зажигания для данного двигателя составляет 22° (кривая 5). При этом ф3 рабочая смесь хорошо подготовлена к сгоранию, вихревые движения обеспечивают перемешивание горючей смеси. Все это способствует наиболее полному сгоранию топлива вблизи в.м.т., когда объем камеры минимальный.

Влияние состава рабочей смеси

Состав рабочей смеси оценивается коэффициентом избытка воздуха а. Состав влияет на скорость сгорания, количество выделяемого тепла, вследствие чего изменяются давление и температура газов в цилиндре. Минимальное значение угла опережения зажигания, периода задержки воспламенения и максимальное давление в цилиндре достигаются при а =0,85…0,9. При этом значении коэффициента избытка воздуха двигатель развивает максимальную мощность. По мере обеднения состава смеси (а>0,9) изменяется величина оптимального значения Фз, уменьшается величина максимального давления сгорания.

Для каждого двигателя принят свой оптимальный состав рабочей смеси, при котором на данном режиме достигается минимальный удельный расход топлива. Для двигателей со степенью сжатия около 8 при почти полном открытии дроссельной заслонки экономичный состав смеси получается при и =1,15…1,2. Для каждого скоростного и нагрузочного режима работы двигателя с искровым зажиганием существует также свое оптимальное значение угла опережения зажигания. Поэтому в конструкции таких двигателей предусмотрено устройство, обеспечивающее автоматически в зависимости от режима работы двигателя оптимальное значение ф3.

Влияние частоты вращения коленчатого вала

Рис. Влияние частоты вращения n и угла фз, опережения зажигания на характер индикторных диаграмм карбюраторного двигателя: а — угол фз — неизменный на всех скоростных режимах; б — углы ф2 и ф3 — подобраны для каждого скоростного режима: 1 — n = 1000 об/мин; 2 — n = 2000 об/мин; 3 — n = 3000 об/мин.

При увеличении частоты вращения n коленчатого вала увеличивается скорость движения топливовоздушной смеси во впускном трубопроводе и усиливаются вихревые движения смеси в камере сжатия. Опыты показывают, что с увеличением n длительность первой фазы Q1 сгорания, выраженная в градусах угла поворота коленчатого вала Ф, возрастает, процесс сгорания развивается с запаздыванием. Максимальное давление Р цикла снижается и все больше смещается на такт расширения. Экономичность двигателя ухудшается. Если же при увеличении n увеличить на определенную величину фз, то основная фаза сгорания приблизится к в.м.т., давление Р цикла увеличится, и несмотря на то, что третья фаза сгорания (догорание) заканчивается позже, чем при меньших значениях n, экономичность цикла улучшается (кривые 3 к 1, рис. б). Следовательно, для получения максимальной мощности и эффективности двигателя необходимо автоматически обеспечивать оптимальное значение угла опережения зажигания для каждого скоростного режима.

Детонация

В двигателях с искровым зажиганием при определенных условиях работы двигателя возникает быстрый, приближающийся к взрыву процесс сгорания рабочей смеси. Называется он детонацией. Признаки, указывающие на детонацию при работе двигателя: звонкие металлические стуки в цилиндрах, перегрев двигателя, снижение мощности, появление черного дыма (сажи) в отработавших газах.

Основные причины появления детонации:

- применение топлива, октановое число которого ниже рекомендованного для данного двигателя;

- повышение степени сжатия, вызванное низким качеством ремонта или обслуживания;

- увеличение угла опережения зажигания; качество рабочей смеси не соответствует требованиям, которые предъявляются к топливу для данного двигателя. Наиболее склонна к детонации рабочая смесь при а = 0,9.

На появление детонации также влияет материал головки цилиндров и поршней. Двигатели, у которых эти детали изготовлены из алюминиевых сплавов, меньше склонны к детонации, чем двигатели, у которых эти детали изготовлены из чугуна. Так как чугун обладает худшей теплоотдачей, то в жаркую погоду детали перегреваются, и это приводит к детонации.

Детонация повышает давление и температуру в цилиндрах, вызывает вибрацию двигателя. Вследствие этого ухудшается смазка трущихся поверхностей, обгорают клапаны, поршни, разрушаются подшипники коленчатого вала.

Преждевременное воспламенение рабочей смеси

В процессе работы двигателя иногда возникают такие условия, при которых отдельные детали внутри камеры сгорания (электроды свечи зажигания, клапаны) нагреваются выше 700…800°С. Соприкасаясь с нагретыми деталями, рабочая смесь воспламеняется раньше, чем возникает искра зажигания. Сгорание начинается до прихода поршня в в.м.т. Происходит так называемое калильное зажигание. Детали при калильном зажигании нагреваются еще больше. Воспламенение смеси при последующих циклах начинается еще раньше. В результате детали настолько перегреваются, что начинают оплавляться, увеличивается сопротивление их движению, и двигатель теряет мощность. Одной из причин возникновения калильного зажигания является применение свечей зажигания, не соответствующих конструкции двигателя.

Воспламенение от сжатия при выключенном зажигании

При работе двигателей наблюдаются случаи, когда после того, как выключено зажигание, двигатель продолжает некоторое время работать. Объясняется это тем, что при прикрытой дроссельной заслонке температура рабочей смеси в конце такта сжатия повышается и смесь самовоспламеняется, если частота вращения коленчатого вала прогретого двигателя составляет 300…400 об/мин. Чтобы предотвратить это явление, в конструкцию карбюратора вводят устройство, которое автоматически прекращает подачу топлива при выключении зажигания.

Сгорание рабочей смеси в дизелях

Рис. Индикаторная диаграмма дизеля: Q1 , Q2 и Q3 — фазы сгорания топлива; Фвц — угол опережении впрыска топлива.

Топливо впрыскивается в камеру сгорания дизеля за несколько градусов угла фвп поворота коленчатого вала до прихода поршня в в.м.т. К этому времени воздух в камере сжимается до 3…4 МПа и нагревается в результате этого до 450…550°С. Заканчивается подача топлива после в.м.т. На участке 1…2 давление в камере изменяется за счет сжатия воздуха поршнем — горение топлива еще не началось. Температура в камере немного понижается вследствие ввода в камеру холодного топлива. Затем топливо самовоспламеняется, пламя начинает распространяться по камере, и давление, начиная от точки 2, повышается за счет горения топлива. Угол фвп между началом впрыска (точка 1) и в.м.т. называется углом опережения впрыска. Угол Qi между началом впрыска и моментом начала подъема давления (точка 2) называется периодом задержки воспламенения. В этот период топливо под действием температуры и вихревых движений в камере переходит из жидкого состояния в газообразное, появляются отдельные очаги самовоспламенения.

Период сгорания топлива в цилиндре дизеля условно делят на три фазы:

- первая фаза Q1 — фаза быстрого сгорания. Начинается в момент начала повышения давления (точка 2) и кончается в момент достижения максимального давления в цилиндре (точка 3). В этот период выделяется около 30% общего тепла, заключенного во впрыскиваемом в цилиндр дизеля топливе;

- вторая фаза Q2 — фаза замедленного горения (участок 3…4). Она заканчивается в момент достижения максимальной температуры в цилиндре (точка 4). К этому периоду выделяется 70…80% тепла;

- третья фаза Q3 — фаза догорания. Условно она заканчивается в пределах 70° угла поворота коленчатого вала после в.м.т. К этому периоду выделяется около 97% тепла. Процесс является наиболее экономичным, если давление цикла в дизеле достигает своего максимума при повороте коленчатого вала на 6…10° после в.м.т.

Величина максимального давления Pz и момент достижения его зависят от того, как протекает сгорание в первой и во второй фазах.

Экономичность цикла зависит от характера и продолжительности протекания процесса подготовки топлива к самовоспламенению (период Qi — задержки самовоспламенения) и характера сгорания (первая Q1, вторая Q2 и третья Q3 фазы сгорания).

Период задержки воспламенения

За этот период в камеру сгорания поступает незначительная часть впрыскиваемого за цикл топлива. На индикаторной диаграмме в течение этого периода не наблюдается заметных изменений в протекании линии сжатия: давление в цилиндре продолжает увеличиваться так, как будто топливо не поступает в него. При увеличении Qi в камере сгорания к моменту воспламенения накапливается много топлива. Это повышает жесткость работы дизеля. Продолжительность периода задержки воспламенения зависит от следующих основных факторов: качества топлива, угла опережения впрыска топлива, давления и температуры сжатого воздуха в момент начала впрыска топлива, давления начала впрыска, нагрузки на дизель и частоты вращения коленчатого вала.

Рассмотрим влияние каждого фактора на величину Qi.

Химический состав дизельного топлива сильно влияет на продолжительность Qi. Лучшими дизельными топливами являются топлива парафинового ряда, обладающие более высоким цетановым числом и обеспечивающие наименьшую продолжительность Qi и мягкую работу дизеля.

Для каждой конструкции дизеля принят свой угол опережения впрыска топлива фвп. Оптимальное его значение зависит от нагрузки, теплового режима, частоты вращения коленчатого вала, давления и температуры воздуха. При увеличении фвп топливо, впрыскиваемое в камеру сгорания, попадает в холодную среду с низким давлением, т. е. меньшей объемной концентрацией кислорода. Воспламенение топлива вследствие этого задерживается. В цилиндре накапливается топливо, которое сгорает до прихода поршня в в.м.т. Это вызывает повышение жесткости работы дизеля и давления Pz. При малой величине фвп топливо сгорает не полностью, ббльшая его часть сгорает в процессе расширения (в третьей фазе), увеличивается теплоотдача в стенки цилиндров, мощность дизеля снижается.

Увеличение давления и температуры сжатого воздуха в момент начала впрыска способствуют более раннему самовоспламенению топлива, сокращению периода задержки воспламенения, более мягкой работе двигателя.

Увеличение давления начала впрыска приводит к дополнительному запаздыванию начала впрыска, сокращается продолжительность впрыска. При уменьшении давления начала впрыска ухудшается качество распыливания топлива и смесеобразования, что приводит к ухудшению рабочего процесса.

Увеличение нагрузки сопровождается большей подачей топлива за цикл, улучшаются условия подготовки рабочей смеси к сгоранию. Следовательно, продолжительность Qi с увеличением нагрузки сокращается.

Частота вращения коленчатого вала n влияет следующим образом на величину Qi. При изменении n изменяются фвп, давление и продолжительность впрыска топлива, качество его распыливания. Давление и температура воздуха в камере сжатия к моменту начала впрыска также изменяются. На быстроходных дизелях, предназначенных для работы с часто меняющимися скоростными режимами, устанавливают устройства, обеспечивающие автоматическое изменение величины фвп при изменении n.

Из сказанного видно, что момент начала впрыска и период задержки воспламенения оказывают большое влияние на процесс сгорания, на мощность и экономичность дизелей. Поэтому при их эксплуатации эти показатели надо поддерживать в заданных пределах.

Средняя скорость нарастания давления на участке 2…3 определяет жесткость работы дизеля. Ее считают нежесткой, если средняя скорость нарастания давления дельта_Р/дельта_ф не превышает 0,5 МПа на 1° угла поворота коленчатого вала.

Чем больше поступает топлива в цилиндр в течение периода Qi задержки воспламенения, тем жестче работа двигателя и тем большей величины достигает максимальное давление сгорания Рz.

Характер поступления топлива определяется профилем кулачка, диаметром и величиной хода плунжера топливного насоса, конструкцией дизеля и качеством топлива. Так, например, применение бензина вместо дизельного топлива вызывает появление ударных волн и вибрацию давления в цилиндре дизеля.

Развитие процесса горения в ДВС с внешним смесеобразованием.

Процесс сгорания топлива представляет собой химическую реакцию соединения кислорода, содержащегося в воздухе, с водородом и углеродом, которые входят в химический состав топлива.

В поршневых ДВС с внешним смесеобразованием процесс сгорания начинается с воспламенения ТВС в цилиндре двигателя искрой зажигания изавершается в течение приблизительно трех миллисекунд.

Сгорание топлива начинается в конце сжатия и?осуществляется в основном в начальный период расширения [1].При сгорании химическая энергия топлива превращается в тепловую. В процессе расширения тепловаяэнергия, воспринятая рабочим телом (РТ), частично преобразуется в механическую. От полноты сгорания топлива и?своевременного подвода теплоты к рабочему телу в значительной мере зависят, энергетические и экономические?показатели двигателя.

Вдвигателяхо полноте, скорости и своевременности сгорания можно судить по развернутой индикаторной диаграмме, в которой условно выделяют три фазы (рис.3.1)[1].

Рисунок 3.1 - Развернутая индикаторная диаграмма и зависимость изменения температуры газов от угла поворота коленчатого вала в двигателе с искровым зажиганием

Первая фаза иI -- начальная фаза сгорания или фаза?формирования фронта пламени.

Начальным моментом?фазы считается момент возникновения электрической искры (момент зажигания), а конечным -- когда давление в цилиндре в результате выделения теплоты становится выше, чем при сжатии смеси до ВМТ без сгорания.

Для своевременного выделениятеплоты при лучших условиях электрический разряд на электроды свечи подается в конце хода сжатия за 20--55° поворота КВ до прихода поршня в ВМТ. Этот угол поворота КВназывается углом опережения зажигания (цоз). Температура искры может составлять 10000 К. В течениепервой фазысгорает около 2--3 % топлива, поданного в цилиндр. Продолжительность первой фазы 0,5--1 мс, чтосоответствует 10--30° поворотаКВ.

Если в КС будет подана обедненная смесь - это увеличит продолжительность фазы иIи нарушит стабильность воспламенения. Сократить продолжительность можно повысив температуру и давление рабочей смеси (увеличив степень сжатия), длительность искрового разряда.

Вторая фаза иII -- основная фаза сгорания,во время этой фазы происходит распространение пламени по объему КС.

Длится вторая фаза от конца 1 фазы до?момента достижения максимального давления сгорания, ее продолжительность 1-- 1,2 мс, т. е. 25--30°поворотаКВ момент достижения максимального давления в цикле.За это время выделяется примерно 75-85 % теплоты. Температура РТ в конце этой фазы повышается до 2300 К, адавление достигает 3,5--5 МПа. К моменту окончания 2 фазы сгорание не заканчивается, поэтому средняя температура газов продолжает расти.

С ростом частоты вращенияпродолжительность 2 фазы по времени?уменьшается в соответствии с изменением продолжительности всего цикла. Так же, добиться сокращения продолжительности иIIможно расположив свечузажигания ближе к центру камеры сгорания.

Третья фаза иIII -- фаза догорания.

Начинается в?момент достижения максимального давления цикла.

В?этой фазе смесь горит в пристеночных слоях, где турбулентных пульсаций значительно меньше, чем в основном?объеме КС. Вследствие замедления конечных процессов горения 3 фаза не имеет четко выраженного окончания. Приближенно считают, что ее продолжительность 1-- 1,5 мс, т. е. 20--35° угла поворота КВ.Максимальная температура, которая достигается на этом этапе - 2300-2600 К.

В 3 фазе выделяется еще 10--15 % теплоты. В итоге общее тепловыделение за весь процесс сгорания составляет 80--91 %. Остальные 9--20 % теплоты теряются на теплопередачу через стенки цилиндра и на неполноту сгорания [1].

Распространение волны горения.

В ДВС с внешним смесеобразованием и принудительным воспламенением сгорание практически гомогенной топливовоздушной смеси происходит за счет распространения волны горения, которая зарождается от постороннего источника воспламенения - свечи зажигания (рис. 3.2.1) [6].

Рис. 3.2.1 - Схема развития процесса сгорания топливовоздушной смеси в ДВС с принудительным воспламенением

Это дает преимущество бензиновым двигателям в отношении их габаритных размеров и массы, в отличие от дизельных двигателей, процесс сгорания в которых осуществляетсяпри больших значениях давления и нагрузок на детали.

При подаче электрической искры на электроды свечи в искровом канале происходит практически мгновенное нагревание газа до температур, превышающих 10000К [5].

При таких условиях с большой скоростью развиваются цепные реакции, и наблюдается интенсивное тепловыделение первоначально в небольшом шаровом объеме газа, окружающем электроды свечи.

После прекращения разряда,накопленная в этом объеме теплота будет отводиться за счет теплопроводности в окружающие слои газа и температура в начальном объеме будет быстро уменьшаться. Но ее падение прекратится, т.к. теплота, образующаяся в ходе хим. реакций, пойдет на поддержание значения температуры в начальном объеме равной значению температуры пламени для данного состава ТВС.В результате чего будет сформированочаг воспламенения сферической формы с радиусом сферы r= 2-3 мм (рис. 3.2.2)[5].

Рис. 3.2.2 Схема формирования очага воспламенения в объеме электродов свечи зажигания:1 - корпус свечи зажигания; 2 - центральный электрод;3 - искровой разряд; 4 - очаг воспламенения; 5 - боковой электрод; 6 - холодная масса свежего заряда; 7 - изолятор свечи

Условия его формирования будут зависеть от ряда факторов: состава смеси, конструкции свечи зажигания и ее мощности, характера и интенсивности движения свежего заряда и т.д. Действия этих факторов влияют на протекание химических реакцийокисления, от чего зависит скорость развития химических реакций и время формирования начального очага воспламенения.

Для этого ввели термин -период задержки воспламенения, его значение фиксируется с момента подачи искрового разряда до момента, когда объем реагирующей смеси вырастетдо значений, при котором становится заметным выделение теплоты и повышение давления в цилиндре.

Наибольшая скорость сгорания в ТВС достигается при коэффициенте избытка воздуха от 0,85 до 0,9, так как в этом случае температура газов во фронте пламени становится максимальной и способствует ускорению прогрева и воспламенению прилегающих слоев свежей рабочей смеси[1].

Если ближайший к очагу воспламенения слой холодной смеси успеет прогреться до температуры, при которой начинаются реакции окисления, то пламя от очага воспламенения перемещается на соседний сферический слой горючей смеси, и таким образом, слой за слоем происходит распространение пламени по всему объему камеры сгорания[5].

Если же выделение теплоты происходит медленно или количества теплоты недостаточно,и она не успевает рассеиваться по окружающему холодному свежему заряду, возникший первоначально очаг воспламенения затухает, пламя не распространяется. Этот момент фиксируется как пропуск вспышки в цилиндре двигателя.

При сильном обеднении смеси (>1), как и при сильном обогащении ( 1,0 действительное количество воздуха в смеси больше теоретически необходимого - ТВС называют бедной по составу.

Центр бензоэлектроинструмента "Викинг"

Лучшее оборудование и инструмент в Тверском регионе

Горение рабочей смеси, термодинамика и механика двигателя.

ГОРЕНИЕ РАБОЧЕЙ СМЕСИ, ТЕРМОДИНАМИКА И МЕХАНИКА ДВИГАТЕЛЯ

Индикаторная диаграмма 2-тактного двигателя

Устройство современного 2-тактного двигателя

В 2-тактном двигателе горючая смесь до поступления в цилиндр заполняет картер, расположенный под поршнем. В стенке цилиндра имеются два окна: впускное (канал впуска) и выпускное (канал выпуска), а также окна продувочных каналов. Картер непосредственно с атмосферой не сообщается, впускное окно соединено с карбюратором. Продувочные окна сообщаются с картером камерой через каналы продувки.

Рабочий процесс 2-тактного карбюраторного двигателя

Рассмотрим подробнее рабочий цикл двигателя.

Всасывание, сжатие и зажигание

При движении вверх поршень (2) сжимает топливовоздушную смесь в камере сгорания (1). В картере создается разряжение (5). Так как впускной канал (4) открыт, свежая порция рабочей смеси попадает в картер (5). В это же время поршень (2) перекрывает выпускной канал (3) и перепускные каналы (7). Смесь сжимается и воспламеняется с помощью свечи зажигания (8) немного раньше ВМТ. Давление, возникающее при сгорании топлива, толкает поршень (2) вниз.

Работа, предварительное сжатие и выпуск

Поршень (2) работает, когда он движется вниз и вращает коленчатый вал (6), одновременно предварительно сжимая смесь в картере (5). Выпускной канал (3) и перепускные каналы (7) открыты. Выхлопные газы покидают камеру сгорания (1) через выпускной канал (3). Свежая, предварительно сжатая смесь движется через перепускные каналы (7) в камеру сгорания (1) и одновременно выталкивает наружу оставшиеся выхлопные газы.

У 2-тактного двигателя впуск, сжатие, работа и выпуск накладываются друг на друга во времени, и за два хода поршня совершается весь рабочий цикл — другими словами, при каждом обороте коленвала.

Это позволяет осуществить процесс газообмена за более короткое время и реализовать цикл за два хода поршня, или за один оборот коленчатого вала.

Для 4-тактных двигателей рабочий цикл осуществляется при последовательном прохождении всех четырех процессов: впуск, сжатие, сгорание и расширение продуктов сгорания (рабочий ход), выпуск. При этом поршень совершает четыре хода, а коленчатый вал двигателя два оборота. Такты впуска и выпуска являются вспомогательными. Поэтому на процесс газообмена в 4-тактном двигателе отводится более половины времени цикла.

Крутящий момент создается при расширении сгоревших газов, толкающих поршень вниз при такте работы, вращая коленвал. Величина крутящего момента зависит от конструкции двигателя. Напомним, что у 2-тактных двигателей такт работы приходится на каждый оборот двигателя, у 4-тактных — на каждый второй.

При этом 2-тактный двигатель теряет силу толкания поршня, как только открывается выпускное отверстие, позволяя выхлопным газам попадать в глушитель. Другими словами, вращающееся действие коленвала исчезает после того, как он сделал примерно 120°. В 4-тактном двигателе процесс сгорания продолжает действовать на поршень и вращать коленвал в течение 180° оборота.

Общее сравнение 2-тактного и 4-тактного двигателей по создаваемому крутящему моменту

Так в ходе такта работы 4-тактный двигатель создает больший крутящий момент по сравнению с 2-тактным.

Пример круговой диаграммы фаз распределения 2-тактного двигателя

Для анализа фаз газораспределения часто пользуются круговой диаграммой, на которой показываются моменты начала открытия и конца закрытия впускных и выпускных окон (клапанов для 4-тактных ДВС), выраженные в углах поворота коленчатого вала относительно мертвых точек. Фазы подбирают опытным путем при конструировании двигателя в зависимости от его быстроходности и конструкции его впускной и выпускной систем. Пример круговой диаграммы фаз газораспределения 2-тактного двигателя представлен на рисунке выше.

При одинаковых размерах цилиндра и частоте вращения, в 2-тактных ДВС сгорает вдвое больше топлива и теоретически может быть получена вдвое большая мощность, чем у 4-тактных, но 4-тактные двигатели более экономичны. Практически мощность 2-тактного двигателя больше в 1,7 —1,8 раза, что объясняется потерей части хода поршня при такте расширения, когда давление газа в цилиндре резко падает.

Мощность двигателя зависит от степени использования тепла, которое выделяется при горении топлива в цилиндре. В полезную работу превращается только 30-40 % выделившегося тепла, остальное тепло уходит с отработанными газами, отводится от нагретых деталей двигателя и рассеивается в воздухе.

Различают индикаторную и эффективную мощности двигателя. Индикаторной называют мощность, которая развивается газами внутри цилиндра двигателя.

Индикаторную мощность можно определить по формуле:

где Pi — индикаторное давление, МПа; Vh — рабочий объем цилиндра; i — число цилиндров двигателя; n — частота вращения коленчатого вала, с _1 ; τ — тактность двигателя.

Тактность двигателя — это число, показывающее, за сколько оборотов коленчатого вала совершается рабочий цикл. Для 2-тактного двигателя τ =1.

При работе двигателя часть индикаторной мощности затрачивается на преодоление сопротивления трения движущихся деталей двигателя, привод вспомогательных механизмов и агрегатов и на осуществление процессов газообмена в двигателе. Мощность, равноценная этим потерям, называется мощностью механических потерь N m .

Мощность двигателя, снимаемая с его коленчатого вала, называется эффективной мощностью Ne. Ее можно определить по формуле:

Для оценки механических потерь пользуются механическим КПД (ƞм) двигателя. Механическим коэффициентом полезного действия ƞм называется отношение эффективной мощности к индикаторной:

При увеличении индикаторной мощности Ni и постоянном значении мощности механических потерь N m , механический КПД ƞм также будет увеличиваться.

Одним из показателей экономичности работы двигателя служит эффективный КПД (ƞе). Он представляет собой отношение количества теплоты, превращенной в полезную работу, к затраченной теплоте:

где Le — теплота, эквивалентная эффективной работе, полученной при сгорании топлива; Gt — часовой расход топлива, кг/ч; hu — низшая удельная теплота сгорания топлива, МДж/кг.

Здесь ƞi — индикаторный КПД двигателя, который оценивает величину потерь работы цикла, вызванных теплообменом между стенками цилиндра и рабочим телом, перетечками, несовершенством процесса сгорания топлива и пр.:

где Li — работа цикла реального двигателя, равная площади действительной индикаторной диаграммы (индикаторная работа), Lц — работа цикла идеального двигателя.

Таким образом, эффективным КПД (ƞе) учитываются как тепловые, так и механические потери в двигателе.

Повышение эффективного КПД достигается совершенствованием рабочего цикла.

Повышение механического КПД, то есть снижение механических потерь, обеспечивается совершенствованием конструкции двигателя.

Мощность двигателя зависит от его рабочего объема, давления газов в цилиндре, частоты вращения коленчатого вала и тактности.

Эффективность использования рабочего объема, тепловую и динамическую напряженность двигателя оценивают по литровой мощности Nл, представляющей отношение номинальной эффективной мощности к рабочему объему двигателя (Vл). Для 2-тактного двигателя:

В зависимости от совершенства конструкции и технического состояния двигатель для выполнения одной и той же полезной работы расходует разное количество топлива. Зная расход топлива, можно определить индикаторный и эффективный удельные расходы топлива. Удельный индикаторный расход топлива g характеризует экономичность действительного цикла, удельный эффективный расход топлива ge характеризует экономичность двигателя.

Удельный индикаторный расход топлива — это масса топлива, расходуемая на единицу индикаторной мощности за 1 час:

Удельный эффективный расход топлива — это масса топлива, расходуемая на единицу эффективной мощности за 1 час:

Процесс (горения)рабочей смеси

Горение в цилиндре двигателя возможно только при определенном соотношении топлива и воздуха. От состава топливно-воздушной смеси зависит скорость горения и количество выделенной теплоты, следовательно, и мощность двигателя. Смесь топлива с воздухом, поступающая в цилиндр двигателя, называется также свежим зарядом. В состав свежего заряда, для карбюраторного 2-тактного двигателя, дополнительно вводится моторное или специальное масло для смазки самого двигателя. Для определения состава свежего заряда необходимо знать массовые доли основных элементов топлива.

В состав типичных жидких топлив входят углерод С, водород Н, кислород От, содержащийся в топливе. Для 1 кг топлива можно записать его состав в символьном виде как 1 = С + Н + От.

Бензин, используемый в карбюраторных двигателях, представляет собой смесь углеводородов. В составе чистого бензина углерода С — 84,9 %; водорода — 14,4 %; кислорода — 0,7 %.

В зависимости от количества кислорода, поступающего в цилиндр двигателя с атмосферным воздухом, сгорание может быть полным или неполным. При полном сгорании выделяется максимальное количество теплоты.

Реакции окисления углерода и водорода позволяют определить количество кислорода, необходимого для полного сгорания 1 кг топлива.

Углерод в соединении с кислородом образует углекислый газ и выделяет тепло. Процесс протекает по реакции:

Водород в соединении с кислородом образует воду и также выделяет тепло. Процесс происходит по реакции:

Для полного сгорания 1 кг углерода необходимо 2,67 кг кислорода, а для полного сгорания 1 кг водорода требуется 8 кг кислорода.

Кислород для горения берется из воздуха, который состоит, как известно, из 23 % кислорода и 77% азота.

Для полного сгорания 1 кг топлива теоретически необходимое количество воздуха для карбюраторных двигателей определяется по формуле и составляет:

L0 = 1/0,23 × (2,67С + 8Н — От),

L0 = 1/0,23 × (2,67 × 0,849 + 8 × 0,144 — 0,07) = 14,8 кг.

Горючая смесь характеризуется коэффициентом избытка воздуха α, представляющим собой отношение поступившего количества воздуха Lg в цилиндр двигателя к теоретически необходимому количеству воздуха L0 для полного сгорания топлива:

Можно принять, что для сгорания 1 кг топлива необходимо L0 = 15 кг воздуха. При плотности воздуха ρв = 1,293 кг/м 3 можно определить, что для сгорания 1 кг топлива потребуется примерно 11,26 м 3 воздуха.

Различают несколько видов горючей смеси исходя из действительно поступающего воздуха. Карбюраторные двигатели работают на горючих смесях с коэффициентом избытка воздуха а в диапазоне от 0,6 до 1,15.

При α При 0,6 При α = 1,0 — нормальная горючая смесь.

При 1,0 При α > 1,15 — бедная горючая смесь.

При коэффициенте избытка воздуха α = 1 все топливо в условиях цилиндра обычно не может сгореть до конечных продуктов полного окисления ввиду невозможности получения однородной по составу смеси во всем объеме камеры сгорания. Практически полное сгорание топлива возможно только при α > 1.

Коэффициент избытка воздуха является одним из параметров, характеризующих качество топливовоздушной смеси, от которой в свою очередь зависит состав продуктов сгорания и количество выделяющейся при сгорании теплоты.

Развитие реакций окисления (сгорания) в цилиндре двигателя происходит в результате перемешивания топлива с воздухом.

Количество выделяющейся при сгорании теплоты также зависит от степени сжатия рабочей смеси в цилиндре двигателя и применяемого топлива.

Процесс сжатия происходит при закрытых впускных и выпускных окнах (клапанах) и служит для увеличения температурного перепада цикла и степени расширения продуктов сгорания топлива. Это создает благоприятные условия для воспламенения и сгорания рабочей смеси и обеспечивает эффективное преобразование теплоты в механическую работу, то есть достижение максимальной мощности двигателя.

Благоприятные условия для воспламенения и сгорания рабочей смеси зависят от частоты вращения коленчатого вала, степени сжатия, интенсивности охлаждения цилиндров, нагрузки на двигатель, степени износа цилиндро-поршневой группы двигателя.

С повышением частоты вращения коленчатого вала и степени сжатия мощность будет возрастать.

При интенсивном охлаждении цилиндра, увеличении зазоров между кольцами и цилиндром вследствие их износа мощность будет снижаться.

Если рабочая смесь перед воспламенением подвергается воздействию высоких температур и давлений, нормальное сгорание при определенных условиях может перейти в детонационное.

Детонация (в двигателях внутреннего сгорания) — быстрый, приближающийся к взрыву процесс горения топливной смеси в цилиндре карбюраторного двигателя, сопровождающийся неустойчивой работой (металлический стук в цилиндре, дымный выпуск и др.), износом и разрушением деталей.

Повышение давления и температуры в цилиндре приводит к образованию активных центров цепных реакций, в результате чего часть рабочей смеси самовоспламеняется раньше, чем к ней подойдет фронт основного пламени. При этом в камере сгорания возникают и распространяются волны давления, оказывающие влияние на процесс дальнейшего распространения фронта пламени и характер изменения давления в цилиндре.

Внешним признаком детонационного сгорания является появление звонких металлических стуков, возникающих при отражении ударных волн от стенок камеры сгорания. Работа двигателя при детонационном сгорании сопровождается увеличением тепловых и механических нагрузок на детали кривошипно-шатунного механизма, снижением мощности, дымным выхлопом и ухудшением экономичности.

Детонационное сгорание рабочей смеси возникает при несоответствии сорта бензина и степени сжатия, слишком больших углах опережения зажигания (раннее зажигание), при перегрузке двигателя и его перегреве, повышенном нагарообразовании на стенках камеры сгорания. Длительная работа двигателя при детонационном сгорании недопустима, так как приводит к износу и разрушению деталей кривошипно-шатунного механизма, неполному сгоранию топлива и ухудшению топливной экономичности.

При работе двигателя с полной нагрузкой иногда наблюдается преждевременное воспламенение рабочей смеси из-за местного перегрева стенок камеры сгорания (при нагаре на стенках) или электродов свечи зажигания при несоответствии тепловой характеристики свечи степени сжатия в цилиндре двигателя. Преждевременное воспламенение рабочей смеси приводит к тому, что наибольшее давление газа в цилиндре достигается еще до прихода поршня в ВМТ, при этом резко снижается мощность двигателя; это явление может привести к перегреву поршня и его прогоранию.

Свеча зажигания служит для получения искрового разряда в камере сгорания, тепловое воздействие которого воспламеняет рабочую смесь. Условия работы свечи зажигания характеризуются значительными термическими, электрическими и механическими нагрузками.

Тепловой баланс и конструкция свечи зажигания: 1 — контактный наконечник;

2 — проводящий стержень; 3 — керамический изолятор;

4 — металлический корпус; 5 — проводящий герметик; 6 — конус изолятора; 7 — центральный электрод; 8 — боковой электрод

На практике иногда приходится заменять свечи одной фирмы на свечи другой. Такая замена возможна, если основные параметры свечей совпадают: тепловая характеристика, размер, шаг и длина резьбы на корпусе. Длина резьбы на корпусе свечи должна соответствовать длине резьбы в головке цилиндра.

Если резьбовая часть свечи слишком длинная, то она выступает в камеру сгорания. При этом выступающие в камеру сгорания витки могут повредить поршни и клапаны, витки перегреваются и закоксовываются. Иногда такие свечи невозможно выкрутить.

Если длина резьбы свечи короткая, то ее искровой промежуток находится внутри свечного отверстия цилиндра, поэтому ухудшаются условия воспламенения топливовоздушной смеси, свеча не очищается, свободные витки отверстия цилиндра закоксовываются.

Для правильного применения необходимо знать особенности маркировки свечей зажигания. Разные производители применяют свои системы маркировки.

Получение повышенной удельной мощности в быстроходном 2-тактном двигателе требует решения проблемы качественной очистки цилиндра от отработавших газов и наполнения его свежим зарядом.

В 2-тактных двигателях более равномерно происходит вращение коленчатого вала, так как рабочий ход осуществляется за каждый его оборот.

Недостатки: менее совершенная очистка цилиндров от продуктов сгорания; меньшая экономичность из-за потери части горючей смеси через выпускные окна при продувке; повышенный расход смазочного масла. Устранение отмеченных недостатков позволит расширить область применения 2-тактных двигателей.

Читайте также: