Toyota открыла новое понимание качества

Обновлено: 05.07.2024

Цель кейса: освоение навыков анализа кризисной ситуации компании и предложения обоснованного решения по ее преодолению.

Характеристика кризиса компании "Toyota" в области качества выпускаемой продукции

Началом истории компании Toyota можно считать 1933 г., когда в компании "Toyoda Automatic Loom Works", изначально не имевшей отношения к автомобилям и занимавшейся текстильной промышленностью, открылся автомобильный департамент. Открыл его старший сын владельца компании Сакичи Тойоды (Sakichi Toyoda) Киичиро Тойода (Kiichiro Toyoda), впоследствии и приведший автомобильную марку "Toyota" к мировой известности. Начальным капиталом для разработки первых автомобилей стали деньги, вырученные при продаже патентных прав на прядильные машины английской компании "Platt Brothers".

В 1935 г. была завершена работа над первым пассажирским автомобилем, получившим название "Model А1" (впоследствии АА) и первым грузовиком "Model G1", а в 1936 г. автомобиль "Model АА" был запущен в производство. Тогда же была произведена первая экспортная поставка – четыре грузовика G1 отправились в Северный Китай. Через год, в 1937 г., автомобильный департамент превратился в отдельную компанию, получившую название "Toyota Motor Со., Ltd". Такова вкратце история довоенного развития компании "Тойота".

После Второй мировой войны, в 1947 г., началось производство еще одной модели – "Toyota Model SA", а в 1950 г. в условиях жесточайшего финансового кризиса компания пережила первую и единственную забастовку своих рабочих. В результате была пересмотрена корпоративная политика, отдел реализации выделился в отдельную компанию – "Toyota Motor Sales Со., Ltd". Впрочем, для послевоенных годов, когда автомобильная промышленность Японии наравне с остальными отраслями переживала далеко не лучшие времена, потери компании по выходу из кризиса были не самыми большими.

В начале 1950-х гг. Таичи Оно (Taiichi Ohno) была задумана уникальная система управления производством (канбан), позволяющая оперативно регулировать количество продукции на различных стадиях производства.

В 1962 г. система получила свое воплощение на предприятиях группы Toyota и доказала свою эффективность, способствуя успеху компании.

1970-е гг. ознаменовались строительством новых заводов и постоянными техническими усовершенствованиями агрегатов.

В начале 1980-х гг., а точнее, в 1982 г., компании "Toyota Motor Со., Ltd." и "Toyota Motor Sales Co., Ltd." сливаются в "Toyota Motor Corporation". В это же время начинается выпуск модели "Camry". К этому моменту "Toyota" окончательно утвердилась в роли крупнейшего автомобильного производителя Японии, занимающего 3-е место в мире по объемам производства. В 1983 г. Toyota подписывает многолетнее соглашение с General Motors, а в следующем году начинается производство автомобилей на их совместном предприятии в США. Тогда же была завершена первая очередь строительства собственного испытательного полигона "Тойоты" – Шибецу, который был полностью завершен в 1988 г.

1990 г. ознаменовался открытием собственного дизайнерского центра – "Tokyo Design Center". В октябре того же года открывается первая авторизованная сервисная станция тогда еще в Советском Союзе. Toyota продолжает свою мировую экспансию – открываются филиалы во все новых и новых странах мира и развиваются те, что уже были открыты. Кроме этого очень активно идут научно-технические исследования; открываются такие компании, как "Toyota System Research, Inc." (совместно c "Fujitsu Ltd.", 1990), "Toyota Soft Engineering Inc." (совместно c "Nihon Unisys, Ltd.", 1991), "Toyota System International Inc." (совместно c "IBM Japan Ltd." и "Toshiba Corp.", 1991) и т.п. В 1992 г. были опубликованы "Toyota Guiding Principies" – основные принципы работы корпорации, выражение корпоративной философии. Тогда же вышла Хартия Земли (The Earth Charter) – как реакция на усиливающиеся экологические веяния в обществе. Экология оказала на развитие Toyota большое влияние: были разработаны планы и программы по защите окружающей среды

На сегодняшний день "Toyota" – один из крупнейших мировых производителей автомобилей. Безусловно, она также является крупнейшим японским автопроизводителем, выпускающим более 5,5 млн машин в год, что примерно равно одной машине каждые шесть секунд. В группе "Toyota" – множество компаний, как автомобильных, так и работающих во многих других областях. В 2002 г. "Toyota" вступила в новую сферу, приняв участие в автогонках "Formula I" [1] . В 2009 г. "Тойота" стала лидером в производстве автомобилей – она произвела на 600 тыс. автомобилей больше, чем GM. Результат японской компании – 8 млн 972 тыс. против джиэмовских 8 млн 350 тыс.

Такой стремительный рост компании сопровождался развитием собственной философии управления. Именно корпорации "Toyota" мы обязаны столь популярными сегодня концепциями бережливого производства и системы Just-in-time. С "Toyota" ассоциируются системы Кайдзен, "Вытягивание заказов", Канбан (Kanban), Рока Yoke (защита от непреднамеренных ошибок), 5S (организация рабочего места), Всеобщее обслуживание оборудования (ТРМ), Быстрые переналадки (SMED). Хронология разработки и внедрения таких методов приводится на рис. 1.

С 1995 г. в компании взяты также за основу принципы концепции Всеобщего управления качеством (в продолжение концепции TQC).

Дж. Лайкером сформулированы 14 основных принципов философии менеджмента "Toyota".

Рис. 1. Хронология разработки и внедрения методов и технологий управления компании "Toyota"

I. Философия долгосрочной перспективы.

I. Принимай управленческие решения с учетом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям.

II. Правильный процесс дает правильные результаты.

- 1. Процесс в виде непрерывного потока способствует выявлению проблем.

- 2. Используй систему вытягивания, чтобы избежать перепроизводства.

- 3. Распределяй объем работ равномерно: работай, как черепаха, а не как заяц.

- 4. Останови процесс, когда возникают проблемы с качеством.

- 5. Стандартные задачи – основа непрерывного совершенствования и делегирования полномочий сотрудникам.

- 6. Используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной.

- 7. Используй только надежную, испытанную технологию.

III. Добавляй ценность организации, развивая своих сотрудников и партнеров.

- 1. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других.

- 2. Воспитывай незаурядных людей и формируй команды, исповедующие философию компании.

- 3. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай им совершенствоваться.

IV. Постоянное решение фундаментальных проблем стимулирует непрерывное обучение.

- 1) Чтобы разобраться в ситуации, надо увидеть все своими глазами.

- 2) Принимай решение, не торопясь, на основе консенсуса, взвесив все возможные варианты; внедряя его, не медли.

- 3) Станьте обучающейся организацией за счет неустанного самоанализа и непрерывного совершенствования.

К особенностям управления качеством можно отнести:

- 1) управление качеством на уровне фирмы;

- 2) подготовку кадров и обучение методам управления качеством;

- 3) деятельность кружков качества;

- 4) инспектирование деятельности по управлению качеством;

- 5) использование статистических методов;

- 6) участие в общенациональных программах по оценке качества.

Несмотря на все меры, принимаемые для обеспечения и улучшения качества продукции и оказываемых услуг, одновременно со стремительным развитием корпорации в последние годы участились случаи отзыва выпущенных автомобилей из-за проблем с качеством.

Массовый отзыв автомобилей "Toyota" затронет и Европу

Руководство японского автогиганта "Toyota Motor" приняло решение отозвать для устранения неисправностей примерно 2 млн автомобилей в Европе из-за неполадок с педалью газа после обнаружения аналогичных проблем в США.

Автогигант принял решение об отзыве автомобилей в Европе и США после того, как руководство компании обнаружило, что некачественные детали, ставшие причиной неполадок с тормозной системой, в течение нескольких лет поставлялись на европейские заводы Toyota, производившие отозванные модели.

По данным СМИ, в Европе компания планирует отозвать малогабаритные автомобили такие, как "Aygo", тогда как в США, отзову подлежат около 2,3 млн автомашин моделей "RAV4", "Corolla", "Matrix", "Avalon", "Camry", "Highlander", "Tundra", "Sequoia", произведенных на заводах компании с 2005 по 2010 г. Все отозванные автомобили будут отремонтированы за счет компании на заводских мощностях Toyota Motor в Европе и США и после устранения неисправностей возвращены их владельцам" [2] .

01-02-10 "Тойота Мотор Европа" подтвердила планы по устранению возможной неисправности педали газа на автомобилях, отзываемых в Европе

- • Тщательно испытанные педали усиленной конструкции устранят избыточное трение, способное вызывать заедание педали газа.

- • "Тойота" предпримет согласованные действия для оперативного устранения возможной неисправности на отзываемых автомобилях.

"Тойота Мотор Европа" 1 февраля 2010 г. заявила о том, что найдено эффективное решение для устранения возможной неисправности педалей газа на восьми моделях "Toyota", которые отзываются в Европе. Инженеры компании "Тойота" доработали конструкцию педали газа и провели ее тщательные испытания. Проблема решается путем усиления элементов конструкции педали газа для устранения потенциального риска возникновения избыточного трения, которое в редких случаях может привести к заеданию педали. Первые поставки запасных частей в Европу, необходимых для устранения данной возможной неисправности, будут осуществлены на следующей неделе.

Одновременно с этим разрабатывается график, по которому будут связываться с владельцами отзываемых автомобилей. Кроме того, компания "Тойота" на производстве уже внедрила изменения в конструкцию автомобилей, которые будут продаваться в Европе.

"Забота о наших клиентах является первоочередной задачей для компании "Тойота", что бы ни случилось, – заявил президент и исполнительный директор "Тойота Мотор Европа" Тадаши Арашима. – Мы понимаем, что сложившаяся ситуация вызывает обеспокоенность, и мы глубоко сожалеем об этом. Кроме того, мы хотели бы еще раз заверить наших клиентов: возможная неисправность педали газа проявляется очень редко и при определенных условиях. Отзыв автомобилей является профилактической мерой, направленной на то, чтобы гарантировать высочайшие стандарты качества для всех наших клиентов". Арашима добавил: "В компании "Тойота" придают первоочередное значение безопасности. Мы знаем, в чем заключается проблема, и знаем, как ее решить, поэтому в данный момент нашей главной задачей является как можно быстрее устранить данную возможную неисправность. Мы проведем необходимые проверки для того, чтобы к будущим покупателям не попали автомобили с неустраненной возможной неисправностью".

Компания "Тойота" не располагает информацией о каких бы то ни было дорожно-транспортных происшествиях в Европе, вызванных данной возможной неисправностью конструкции педали газа. Кроме того, данная проблема никаким образом не связана с возможной неисправностью водительского коврика, которая была ранее выявлена в США.

Об отзыве восьми моделей "Toyota" в Европе было объявлено 28 января. Список отзываемых моделей и периоды их производства:

- • AYGO (февраль 2005 г. – август 2009 г.);

- • iQ (ноябрь 2008 г. – ноябрь 2009 г.);

- • Yaris (ноябрь 2005 г. – сентябрь 2009 г.);

- • Auris (октябрь 2006 г. – 5 января 2010 г.);

- • Corolla (октябрь 2006 г. – декабрь 2009 г.);

- • Verso (февраль 2009 г. – 5 января 2010 г.);

- • Avensis (ноябрь 2008 г. – декабрь 2009 г.);

- • RAV4 (ноябрь 2005 г. – ноябрь 2009 г.).

Точное количество автомобилей, попадаемых под отзыв, уточняется, однако может достигнуть 1,8 млн автомобилей. В автомобилях марки "Lexus" и других моделях марки Toyota данная возможная неисправность отсутствует.

Несмотря на то что данная возможная неисправность конструкции педали газа наблюдается редко, компания "Тойота" рекомендует владельцам автомобилей, которые обеспокоены по данному поводу, обращаться за помощью в данном вопросе в службу по работе с клиентами официального дилера компании "Тойота", не дожидаясь объявления официальной процедуры проведения отзыва автомобилей.

Каким образом "Тойота" будет устранять возможную неисправность на отзываемых автомобилях?

Специалисты компании "Тойота" выявили возможную проблему, которая в редких случаях может вызывать на отзываемых автомобилях заедание педали газа в выжатом состоянии.

"Проблема возникает из-за внутреннего фрикционного механизма педали газа, который необходим для обеспечения ее “информативности”. Данный механизм призван увеличивать сопротивление при нажатии на педаль газа и делать его плавным и стабильным. В конструкцию механизма входит ползун, который трется об окружающую поверхность при нормальной работе педали. Из-за характера использованных материалов, степени износа и погодных условий с течением времени трущиеся детали могут кратковременно заедать, работая неэффективно. В некоторых случаях трение может увеличиться настолько, что педаль будет медленнее, чем обычно, возвращаться в исходное положение, либо в редких случаях педаль может заедать в нажатом состоянии, оставляя дроссельный клапан частично открытым.

Найденное решение является простым и эффективным. В устройство педали будет установлена усилительная планка, которая уменьшит поверхностное натяжение между ползуном и окружающей поверхностью. Благодаря такой модернизации конструкции устраняется излишнее трение, способное вызывать заедание педали. Специалисты нашей компании подтвердили эффективность доработанных педалей газа путем проведения тщательных испытаний педалей газа в сборе, которые ранее демонстрировали некоторую тенденцию к заеданию" [3] .

В 2009–2010 гг. автоконцерн был вынужден отозвать около 9 млн автомобилей в мире, в частности, из-за проблем с ковриком в ногах водителя, который цеплялся за педаль акселератора, залипания самой педали, а также из-за проблем в тормозной системе на гибридных автомобилях. Компанию критиковали за неоперативность и позднюю реакцию на неисправности. Акио Тойода даже предстал на слушаниях в американском сенате, где вынужден был давать объяснения причин произошедшего.

Среди причин неполадок были выделены следующие.

- • Слабый уровень анализа претензий потребителей. Отсутствие мер по решению.

- • Неорганизованный обмен информацией по мониторингу качества с органами контроля.

- • Тестирование продукции поставщиками в сокращенном варианте (только один раз в год, а не четыре, как следовало)

- • Быстрое расширение компании и резкое увеличение объемов производства спровоцировали ослабление контроля всех звеньев цепи и поставщиков.

Акио Тойода из всех возможных причин происходящего с качеством в компании выбрал одну (и ее повторили ведущие всех новостных каналов по всему миру): рост бизнеса "Тойоты" опередил рост организации "Тойоты". Одной из мер, которые должны позволить избежать подобное, станет создание Глобального комитета по качеству. Кроме того, отделения компании в мире смогут решать вопрос об отзыве автомобилей, не дожидаясь его рассмотрения в штаб-квартире "Toyota".

По мнению Такахиро Фуджимото, профессора токийского университета, существующие проблемы явно указывают на серьезный сбой внутри "Toyota". "Toyota" должна осознавать свою ответственность за то, чтобы этот сбой был устранен в кратчайшие сроки. Однако идентифицировать коренную причину нынешних проблем не так-то просто. Большое количество как внутренних, так и внешних факторов образовали сложную смесь. К их числу следует отнести: неверные решения компании, самонадеянность в вопросах качества, непрерывно усложняющуюся конструкцию автомобилей, увеличение объемов выпуска, глобализацию производства и, как следствие, взрывной рост сопутствующих проблем. Некоторые из этих факторов характерны только для "Toyota", иные же присущи промышленности в целом [4] . Успех последних лет позволил занять компании "Toyota" особое положение, которое способствовало возникновению ряда ошибок. Компания бежала слишком быстро, наслаждаясь годами эффектного роста. Когда финансовый бум в Америке вызвал рост спроса на машины премиум- класса, "Toyota" оказалась в состоянии этот спрос удовлетворить за счет сильной японской операционной специализации в массовых продуктах высокого качества. В связи с этим объем машин класса люкс, экспортируемых в США, стремительно рос, что позволило компании получать беспрецедентно высокие прибыли. Полученную прибыль компания инвестировала в быстрое расширение объемов производства, увеличение производственных мощностей и количества производственных линий. В результате "Toyota" по праву считала себя мировым лидером по объему выпускаемой продукции. Кроме этого "Toyota" лидировала и в "гонке сложности" как новатор в области разработок экологичных автомобилей.

Однако когда американский рост сменился спадом, судьба "Toyota" изменилась. Крах американского рынка престижных машин, а также период не совсем верных инвестиций в экономику США поставил компании, обремененные кредитными обязательствами, в неустойчивое положение. Проще говоря, быстрый рост количества зарубежных предприятий и новых моделей превысил численность имеющихся менеджеров по качеству. Эксперты полагают, что в основе проблем с "залипанием" педали газа лежит небрежность в оценке качества, которая привела к передаче в производство несоответствующих узлов, разработанных зарубежными компаниями-поставщиками.

Основой идеологии "Toyota" всегда был девиз: "Прежде всего, качество, объем – не проблема". Однако погоня за мистическим призом, связанным с получением звания лидера мирового автопрома, подтолкнула некоторых менеджеров компании к замене приоритетов в области качества приоритетами, нацеленными на достижение объемов производства. В результате погоня за объемом привела к "перенапряжениям" в качестве, которые были дополнительно усугублены увеличением сложности продукции.

"Toyota" сегодня встала перед лицом того же вызова, что и любая другая компания ее масштаба, – перед вызовом глобализации производства, рынка и повышения сложности продукции.

Toyota открыла новое понимание качества выпустив лучшую в мире продукцию но уже готова спросить себя

В данном примере наглядно показаны два разных подхода к определению качества производимой продукции.

Японская система управления качеством построена прежде всего на удовлетворении потребностей покупателей – они выступают непосредственными потребителями продукции и индикаторами успешности продукции и фирмы в целом. Данная система не только позволяет удовлетворить потребность потребителя в перевозке, но и позволяет сделать данную перевозку максимально комфортной.

Российская система управления качеством направлена прежде всего на соответствие производимой продукции определенным техническим регламентам и другим документам. Данная система обеспечивает удовлетворение первичной потребности потребителя в услуге транспортировки (т.е. делает такую услугу возможной, осуществимой), не ориентируясь на удовлетворенность потребителя качеством самой услуги.

Кроме обозначенного примера, выделяют следующие различия систем управления в российских и японских компаниях:

Критерии оценки системы управления Япония Россия

Демократизм менеджмента Принцип коллективного и единогласного принятия управленческих решений Решения руководител

Человечество не стоит на месте и развивается с необычайной скоростью. Не отстаёт и система промышленного производства. С каждым годом увеличивается число производственных гигантов, и, чтобы оставаться на плаву, компании совершенствуют свою систему производства, дабы избежать разного рода потерь.

Одной из самых эффективных мировых производственных систем, является система Тoyota Production System (Бережливое производство). TPS зародилась на автомобильных предприятиях “Toyota Motor Corporation”. Система позволила японской компании добиться невиданного ранее прироста производительности и обойти своих конкурентов из более развитых стран. Чтобы достичь такого результата, специалисты компании “Toyota Engineering Corporation” разработали инструмент, позволяющий оценить уровень развития производственной системы в разных сферах производства, — Global Benchмarking (GBM) или мировой сравнительный анализ компании по принципам TPS. Об этом и пойдёт речь в нашей статье.

GBM — это аудит, позволяющий понять уровень, занимаемый предприятием по сравнению с другими компаниями или его конкурентами по всему миру. Особенность GBM заключается в том, что он не привязан к какой-то одной сфере деятельности, и позволяет получить объективный результат для любой компании, даже если она работает не по конвейерной системе. Аудит разделяется на направления: Т-ТPS (производство), ТMS (управление) и TDS (разработка новой продукции).

Global Benchmarking проводится по следующему алгоритму:

Знакомство с компанией →Встреча с руководством →Аудит производства ( проверка документации, система перемещения операторов, визуализация производства, изучение производственного процесса) →Подведение итогов и составление отчёта с презентацией предварительных итогов аудита→итоговый отчёт и план совершенствования компании, составленный на их основе.

В результате компания получает понимание рейтинга в мировом масштабе, визуализацию сильных и слабых сторон производства, определение задач производства, плана улучшений, представление будущего состояния компании. Итоги аудита подводят по среднему количеству набранных баллов, которые выставляют в ходе проверки.

Рассмотрим более подробно систему оценки компании по мировому сравнительному анализу (GBM) и постановка цели

Для оценки используется матрица (оценочный лист), которая состоит из 6 основных блоков:

- Активизация рабочих мест и персонала

- Управление на рабочих местах.

- Развитие персонала

- Управление производственными процессами

- Оборудование

- Управление качеством.

В каждом блоке оцениваются несколько направлений. По итогам аудита получается средняя оценка. Оценивается всё по пятибалльной шкале. Минимальный балл – 1, максимальный – 5, (совершенства пока еще никто не достигал данной отметки, да и это невозможно). Даже сами тойотовцы оценивают свою работу на заводах на 4,2 – 4,6. Большинство компаний, в том числе и японских, находятся в дипазоне от 1 до 2 баллов. Ещё меньше компаний с оценкой от 2 до 3 баллов.

В зависимости от количества набранных баллов присваивается медаль от компании Toyota Engineering Corporation . Предприятия с оценкой от 3 до 3,5 баллов получают Бронзовую медаль, от 3.5 до 4 – Серебряную медаль, выше 4 – Золотую медаль.

Рассмотрим подробнее параметры оценки по GBM

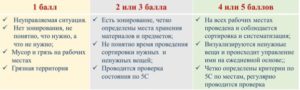

1 блок. Активизация рабочих мест и персонала.

В этом блоке оцениваются такие показатели как:

Система 5С, система командообразования и мотивации, система среднесрочного и долгосрочного развития персонала, кайдзэн-работа, работа в малых группах по улучшениям, развитие многофункциональности сотрудников.

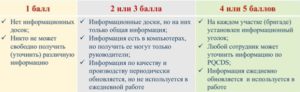

2 блок. Управление на рабочих местах.

Инструменты управления на линейном производственном уровне рассматриваются во 2 блоке:

Оргструктура, функционал линейных руководителей, визуализация рабочих мест, визуализированный контроль по SQPCDM, система управления изменениями.

3 блок. Развитие персонала

Работа персонала и работа с персоналом:

Разработка стандартизированной документации (СД), соблюдение и обновление СД, системная работа по устранению потерь, улучшения в сфере охраны труда, эффективность процессов

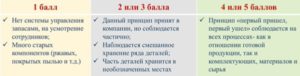

4 блок. Управление производственными процессами

Пункты 4 блока влияют на время производственного цикла :

Движение материалов и информации, синхронность и стабильность процессов, синхронизация поставок деталей и материалов на рабочие места, управление запасами, принцип FIFO

5 блок. Оборудование

В 5 блоке рассматривается производительность оборудования, которая оценивается по следующим пунктам:

Распределение обязанностей по техобслуживанию, 5С оборудования, ежедневное обслуживание, учет поломок и предотвращение повторов, повышение операционной готовности оборудования, SMED (быстрая переналадка)

6 блок. Качество

В завершающем блоке оценивается работа по повышению уровня качества по следующим пунктам:

Встраивание качества в процессы (завершенность собственных процессов), методы по недопущению передачи дефектов, система управления качеством (TQM), предотвращение повторного возникновения дефектов и тиражирование лучших практик.

По итогам аудита помимо визуализированного отчёта, эксперты Центра “Кайдзэн” составляют план действия по дальнейшим улучшениям .

Получить медаль качества от Toyota Engineering Corporation — непростая задача, но мы гордимся тем, что в России есть компании, прошедшие проверку качества.

“Центр Кайдзэн” совместно с японскими коллегами провели аудиты для различных компаний, которые получили медали качества от Toyota Engineering Corporation. Бронзовые медали получили компании: Альметьевский трубный завод, Аргус Спектр, Автокомпонент, Чусовской металлургический завод, Стеклодом, Свеза Верхняя Синячиха, Ювелит (бренд — SOKOLOV). Серебряную медаль получил Заинский завод. Золотую медаль качества от японских коллег впервые в мире получил Выксунский металлургический завод. Мы гордимся, что в России есть компании такого высокого уровня.

Таким образом, GBM — это инструмент, позволяющий выявить сильные и слабые моменты в развитии компании.

Аудит даёт возможность компании войти в число мировых лидеров по уровню производственной системы! А это значит, что производство будет развиваться и бешеные ритмы современного роста не станут помехой, а будут лишь дополнительным рычагом на пути к многолетней истории существования компании. Давайте расти и развиваться вместе!

Цели бережливого производства Основа Бережливого производства - непрерывное совершенствование и устранение всевозможных потерь общими усилиями сотрудников компании, главная цель - удовлетворить потребителей. 13.05.2021

Бережливое производство помогает найти внутренние резервы в промышленности

Рано или поздно большинство предприятий сталкиваются с дилеммой — как увеличить производственные показатели, не наращивая при этом издержки. В поисках решений бизнес обращается к различным деловым стратегиям и практикам управления, которых сегодня существует великое множество.

Одной из таких стратегий развития бизнеса, выдержавшая проверку временем, является тотальная производственная система японской компании Toyota или TTPS (Total Toyota Production System), основанная на принципе бережливого производства или lean production.

Другие краеугольные камни системы Toyota — это kaizen, то есть постоянное совершенствование, и jishuken — самостоятельное решение сотрудниками проблем, возникающих на производстве.

Дао для металлургии

Оценка уровня развития производственной системы по принципам TTPS проводится по 12 критериям: активизация и обустройство рабочих мест, действия сотрудников, материалы и логистика, оборудование, качество, охрана труда и техника безопасности, предотвращение критичных поломок оборудования, ежедневное управление и контроль, развертывание корпоративного курса, кружки качества, а также взаимодействие инженеров и операторов в рамках производственных подразделений.

В итоге был выработан подход с принципом сокращения потерь, непрерывного совершенствования процессов и ориентир на стабильно высокое качество готовой продукции.

После внедрения на ВМЗ, производственная система была тиражирована на другие заводах ОМК. Улучшения касались снижения затрат, создания инициативных групп, которые предлагали улучшения, изменения отношения сотрудников к работе и других аспектов. Компания сама стала регулярно проводить внутренние аудиты для оценки уровня прогресса и корректировки стратегии.

В 2015 году на предприятиях ОМК был проведен первый независимый аудит экспертами Toyota. Собранная аналитика создала платформу для еще более значительных изменений, а, главное, сотрудники заводов смогли по-новому взглянуть на систему и понять значение того, что они делают. Новая стратегическая цель Выксунского металлургического завода — добиться к 2018 году оценки в четыре балла. Для этого, например, на ВМЗ успешно внедряются кружки качества — малые инициативные группы, которые должны получать самостоятельность и совершенствовать производство на своих участках.

Читайте также: