Чем обработать раму уаз

Обновлено: 04.07.2024

Как убрать пластовую ржавчину внутри трубы/рамы ?

Стоит или не стоит снимать штатную грунтовку ?

Чем обработать защиту ?

Критерии выбора антикора ?

Вопросов море, тут только часть, только привел те, которые меня лично касаются.

Все с этим сталкиваются, но каждый решает по своему.

Давайте поделимся опытом в этой области.

15 кг пушечного сала, 5 кг мовиля, 2 кг олифы, 3 кг старого нигрола(из автопарка любого). Все это греем до полного растопления, тщательно перемешиваем. Смеси как раз хватило полностью обработать внутренность рамы патруля и места соединений траверс, всех кронштейнов и т.п. Горячую смесь заливал в банку из под баранки, прикручивал к пистолету, но вместо штатного распылителя одевал газовый оранжевый шланг около метра длиной. на конце шланга никаких распылителей, только слегка проволокой прежимал отверстие (уменьшил с 9-10 мм до 5-6) гдето 2 см с конца. Давление при распыле 5-6 атмосфер. Значит помощник держит банку с горячим около 120 градусов адским варевом и по команде нажимает на курок, а я в то время запихиваю импровизированый распылитель в технологические отверстия в раме под разными углами.

Секрет смеси рассказал мне отец,

Прошел год, обработанные по ржавчине детали, дальше не ржавеют. Вода, грязь к ним не пристает. Покрытие достаточно устойчиво, но что замечательно, само затягивается, предотвращая коррозию.

Пластовую ржавчину поехал удалять к пожарникам, два насоса в одну пушку как дунули втроем еле держали - ведро всякой хрени вымыли с каждой половинки.

+100 Гена. Рецепт правильный. Фундаментальность ответа не высоте. Особенно понравилась идея с пожарниками.

Еще один нюанс, нельзя чтоб в шланге застыла смесь. И работать в сварочных рукавицах, обжечься очень легко. Да и раму перед клизмой я от души отстучал мотолком. Володя, способ действительно действенный!

15 кг пушечного сала, 5 кг мовиля, 2 кг олифы, 3 кг старого нигрола(из автопарка любого). Все это греем до полного растопления, тщательно перемешиваем. Смеси как раз хватило полностью обработать внутренность рамы патруля и места соединений траверс, всех кронштейнов и т.п. Горячую смесь заливал в банку из под баранки, прикручивал к пистолету, но вместо штатного распылителя одевал газовый оранжевый шланг около метра длиной. на конце шланга никаких распылителей, только слегка проволокой прежимал отверстие (уменьшил с 9-10 мм до 5-6) гдето 2 см с конца. Давление при распыле 5-6 атмосфер. Значит помощник держит банку с горячим около 120 градусов адским варевом и по команде нажимает на курок, а я в то время запихиваю импровизированый распылитель в технологические отверстия в раме под разными углами.

Секрет смеси рассказал мне отец,

Прошел год, обработанные по ржавчине детали, дальше не ржавеют. Вода, грязь к ним не пристает. Покрытие достаточно устойчиво, но что замечательно, само затягивается, предотвращая коррозию.

Пластовую ржавчину поехал удалять к пожарникам, два насоса в одну пушку как дунули втроем еле держали - ведро всякой хрени вымыли с каждой половинки.

А днище можно таким обрабатывать? А то налёт пошёл - надо чем то обрабатывать - пескоструить геморно - так как надо топливную и бак снимать.

Навигация

| УАЗ Клуб и Форум > Технические вопросы по автомобилям УАЗ > Кузов и салон > Антикоррозийная обработка кузова и рамы |

Вот все говорят что буханки и вообще УАЗы гниют по черной силе Вопрос такой..если я найду конверсионную буханку 80 года она будет гнить так же как и новые или помедленей. а то думаю в совке метал для армии был полутше А если антикор проводить такой грунтовкой темно коричневого цвета(жек таким красит прям по ржавчине) а потом днище промазывать смолой. как смола влияет на грунтовку(потом краску)а потом смолу?Поможет ли ето?

, прямо по ржавчине красить ни в коем случае не надо лучше вообще до ржавчины не доводить: если появились очаги коррозии (на светлой краске хорошо видно, а на темной можно обнаружить по вспучиванию краски), то это место необходимо зачистить до металла, обработать преобразователем ржавчины, закрасить грунтовкой, а потом краской. а масло это действительно возможно самый эффективный способ борьбы с коррозией особенно в местах, где может накапливаться влага- кстати, раз в три года, имхо, слишком редко: можно каждый год обрабатывать (ну, и масло каждый год менять)

да про то шо красят по ржавчине имееться ввиду что дубовая такая грунтовкка. хорошо..что являеться возбудителем ржавчины в определенных местах(крылья с арками_вернее просто аркиДнище-низкая обработка,некачественный метал. если собираеться влага надо как то предовратить ето

У меня идее были такие. бухлобус конверсионныйДнище ампутируеться. делаеться новый подрамник,более жесткий. делаеться пол..все грунтуеться,краситься..потом есесно надо зделать что то снаружы. припустим ОБЛЕПИТЬ ДНО И АРКИ смолойА что ето даст?Вроде нет доступа соли к металу..влаги. но влага могла попасть на метал до осмоления и остаться под смолой. масло не предлагать. грязи много

У нас машина 90-го года. Железо на порядок толще крепче, чем на современных. Днище салона залито изнутри и снаружи какой-то битумной мастикой. Куплена в таком виде. Либо что-то покупное, либо самодел. Можем предложить один вариант такой битумщины: варим гудрон до кипения, закидываем накрошенный пенопласт, он там растворяется, проварив до однородной массы, заливаем немного олифы, закрываем крышкой, чтоб олифа не загорелась, и снимаем с огня. Сами этой адской смесью заливали только деревянные шлюпки, но для железа тоже должна подойти. В крайнем случае можно поэкспериментировать с куском железа на липучесть.

Сегодня УазМастер обсуждает наболевший вопрос коррозийной стойкости внедорожника УАЗ Патриот и насколько актуально антикорить новый патриот. Изучая отзывы и обращения наших клиентов.

UAZ PATRIOT новый до 300 км пробега.

Мы выявили следующие закономерности:

- УАЗ Патриот подвержен коррозии в принципе.

- На автомобилях разных годов выпуска, а точнее сказать разных партий, процесс коррозии протекает с различной интенсивностью.

Другими словами, одни внедорожники ржавеют быстрее, а у других процесс проходит дольше. Попробуем разобраться в причинах происходящего и предложить взвешенное решение.

Начнем с истоков.

Для производства своих кузовов УАЗ использует сталь марки 08Ю. Показатель 08 говорит о наличии углерода в сплаве в сотых долях процента. По этой причине сталь относится к малоуглеродистым. Литера Ю означает, что сталь имеет легирующую добавку в виде алюминия.

Отсутствие цифровых показателей говорит, что алюминия в составе меньше одного процента, а на практике от двух десятых до семи десятых процента. Алюминий добавляют в сталь для удаления кислорода, которым она насыщается во время выплавки.

Холодная штамповка

Качество автолиста во многом определяется содержанием серы, фосфора, азота. Сталь для глубокой вытяжки также раскисляют алюминием для того, чтобы связать азот. Серу и фосфор удаляют обычными способами до содержания менее 0,030 %. Предназначена эта сталь для изготовления деталей путем холодной штамповки с особо сложной и сложной вытяжкой.

Теперь мы хотим обратить внимание читателя на проблему остаточного напряжения в деталях кузова после процесса холодной штамповки. Остаточное напряжение не возникает или его значения малы в тех случаях, когда оборудование не изношено и скорости деформации настроены правильно.

В противном случае механическое напряжение влияет на порядок расположения атомов и является причиной возникновения гальванической пары, которая вызывает коррозию. Разрушению подвергаются именно деформированные поверхности. К ним относятся изгибы, отверстия и т.д.

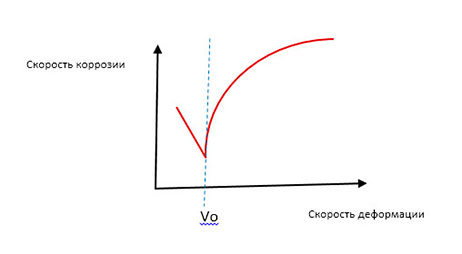

На графике отображена примерная зависимость скорости распространения коррозии от режима штамповки.

Т.е. понятно, что оборудование должно быть соответствующим образом настроено под оптимальные показатели.

Приводим цитату из опубликованного анонса в июле 2014 года:

Не делая никаких выводов, мы предполагаем, что замена штамповочного оборудования должна иметь свои причины. Новое или просто качественное оборудование менять никто не будет.

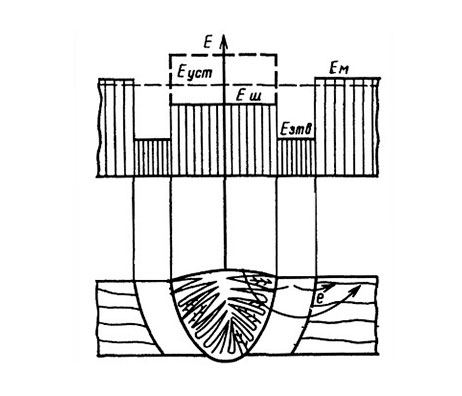

Вторым источником коррозии безусловно является сварка. Сварочные швы, которые делаются вручную образуют гальванические пары с основным металлом, которые являются источником коррозии.

Следствием разнородности материала шва является коррозия электрохимической природы, когда один из фрагментов шва становится анодом, а другой — катодом. При появлении агрессивной электролитической среды происходит растворение анодного участка. Каждый фрагмент сварного шва имеет свой электродный потенциал (рис.2). Чем отрицательнее значение соседних потенциалов и выше их разница, тем стремительнее проходит процесс коррозии

Е уст – потенциал сварного соединения, который установился; Е ш – потенциал сварного шва;

Е зтв – потенциал в зоне термического воздействия в результате сварки; Е м – потенциал метала кузова.

Кузов УАЗ Патриот

На кузове внедорожника УАЗ Патриот сварных соединений более, чем достаточно. Из доступных средств борьбы с точечной коррозии, не вникая в технологию сварки и попыток минимизировать количество сварных соединений, ибо мы говорим об устранении последствий, в теории является зачистка сварных швов и нанесение защитных покрытий.

Процесс подготовки кузова под покраску делится на этапы:

- Обработка кислотой для протравливания сварных соединений и очистки поверхностей.

- Обработка щелочными соединениями для нейтрализации кислоты и удаления остатков загрязнения.

- Обработка деминерализованной водой для смывания щелочи.

- Катафорезное нанесения праймера или ингибитора коррозии.

- Нанесение краски.

- Нанесение лака.

Завершает процесс печь с режимом двести градусов по цельсию.

Качество подготовки под покраску и, в частности нанесение катафорезного слоя отвечает за то, как ляжет лакокрасочное покрытие и подверженность коррозии кузова автомобиля. Не соблюдение технологии является причиной возникновения стремительной ржавчины. Лакокрасочное покрытие менее всего отвечает за распространение коррозии. На многих автомобилях сколы не ржавеют годами.

Катафорезный слой

Когда на ОАО УАЗ начали наносить катафорезный слой и каким образом соблюдается технологический процесс мы не знаем. Оборудование требует своевременного обслуживания и дисциплины. После проведения технического обслуживания линий, качество покрытия может заметно вырасти. Также может в значительных диапазонах меняться качество сварных соединений кузова.

По этой причине стойкость кузова УАЗ Патриот к коррозии может меняться от одного экземпляра к другому в зависимости от момента выпуска с конвейера.

Сам металлопрокат мало влияет на данный процесс, естественно при соблюдении ГОСТов в производстве.

ОАО УАЗ подготовило целый комплекс мероприятий по устранению проблемы коррозии. На выходе обещано повысить стойкость в двое.

Что с этим делать?

С причинами мы более или менее разобрались, и пора возвращаться к вопросу что делать с приобретенными автомобилями и как защитить их.

Антикоррозийную обработку УАЗ Патриот лучше делать сразу после приобретения. Если не сделали сразу, то возможно сделать и в процессе эксплуатации. Автомобиль значительно дольше сохранится, будет хорошо выглядеть и его остаточная стоимость с запасом компенсирует затраты.

Существует масса материалов с пошаговыми инструкциями куда и что заливать и чем покрывать. В итоге остаются не тронутыми антикором тормозные диски и барабаны. Остальное лучше обработать.

Если делать самому

Самостоятельные работы в гаражных условиях часто превращают красивый автомобиль в бедного родственника или не являются достаточно эффективными. По этой причине мы рекомендуем обращаться к профессионалам, знающим все нюансы антикоррозийной обработки УАЗ Патриот, которых, поверьте более чем достаточно.

Наши специалисты на ряду с другими материалами используют PRIM АНТИШУМ, DODY антигравий и мовиль.

Заводская антикоррозионная обработка кузова Уаз оставляет желать лучшего. И хотя в последние несколько лет положение несколько исправилось, для того, чтобы сохранить внешний вид автомобиля, избежать проблем со ржавчиной и как следствие преждевременным разрушение кузова и его деталей, дополнительная антикоррозионная обработка является насущной необходимостью.

Антикоррозионная обработка Уаз.

После покупки Уаз любого возраста будет полезно сразу же проверить состояние антикоррозийного покрытия днища, кузова и общее состояние внутренних полостей рамы, и если возникнут хоть малейшие сомнения, то провести дополнительную антикоррозионную обработку.

Периодичность и объемы последующих антикоррозионных обработок будут полностью зависеть от качества и полноты предыдущей обработки, эффективности примененных составов и смесей, а также условий эксплуатации Уаз. В любом случае, полный профилактический осмотр на предмет целостности защитного покрытия и наличия повреждений надо проводить хотя бы раз в год.

Ржавчина на кузове, проблемные места кузова Уаз и его соединений.

Во время проведения антикоррозионной обработки автомобиля, кроме нанесения покрытий на доступные места, надо обратить внимание и провести тщательную обработку внутренних стыкующихся плоскостей деталей кузова и его скрытых полостей. Несколько примеров :

— место прилегания передних крыльев к кузову,

— поверхности соединения петель с капотом.

— внутренние полости всех дверей,

— внутренние поверхности встроенных ящиков в задних крыльях Уаз-469, Уаз-3151, Уаз Хантер.

— внутренние полости рамы, порогов, рамки лобового стекла, боковых стоек, усилителей пола и тому подобное.

Если доступ в скрытые полости затруднен или не возможен, как это наверняка будет например в случае с боковыми стойками кузова, то необходимо просверлить в них технологические отверстия подходящего диаметра, которые затем закрыть резиновыми заглушками.

Материалы для антикоррозионной обработки автомобиля.

Для защиты автомобилей от преждевременного появления коррозии на металлических деталях кузова применяются антигравийные покрытия, консерванты для скрытых полостей, составы для днища и составы для внутренних поверхностей крыльев и арок колес. Выбор конкретной марки антикоррозионных материалов и составов будет зависеть от степени их распространенности в регионе нахождения и от финансовых возможностей.

Основные этапы антикоррозионной обработки : очистка поверхностей от грязи и последующая мойка, сушка и обезжиривание, и только потом нанесение составов при помощи воздушного или аэрозольного распыления, валика или кисти. Составы наносятся в несколько слоев с их промежуточной сушкой.

Антикоррозионные материалы для обработки днища автомобиля.

В их состав помимо основных элементов обязательно входят ингибиторы коррозии. После нанесения, такие материалы образуют на днище автомобиля прочную и эластичную защитную пленку . Обработка производится на чистую и предварительно подготовленную поверхность. Поверх антикоррозионных составов, на днище, как правило, наносят антигравийные покрытия.

Антикоррозионные материалы для обработки арок колес.

Имеют почти такие же свойства, что и материалы для обработки днища. В случае необходимости арки колес можно обработать тем же составом, что и для днища, обязательно нанеся его в несколько слоев, так как эти места подвержены повышенному абразивному воздействию. В случае с моделями семейств Уаз-469, Уаз-3151 и старого грузового ряда, для большей защиты арок колес, в них можно дополнительно установить пластиковые подкрылки. Уаз Хантер и Уаз Патриот такими подкрылками комплектуются сразу с завода.

Антикоррозионные материалы для обработки внутренних и скрытых полостей.

Это жидкие материалы, которые по консистенции больше всего напоминают моторное масло. Обладают очень высокой проникающей способностью, за счет чего гарантированно попадут во все стыки внутренних полостей. После нанесения образуют липкую, не высыхающую длительное время пленку, способны вытеснять воду.

Защита лакокрасочного покрытия кузова.

Для дополнительной защиты лакокрасочного покрытия кузова Уаз от микроцарапин, реагентов, птичьего помета, липовых и тополиных почек, и тому подобное, могут применяться как простые и не дорогие составы на основе специальных восков, так и более дорогостоящие, но в тоже время и более стойкие, длительного действия составы на основе керамики, кварца, жидкого стекла, нанокерамики и некоторые другие.

Кроме того, обработанная таким образом внешняя поверхность кузова приобретет скользящие свойства, к ней будет гораздо меньше прилипать пыль и грязь, соответственно и необходимость в мойке будет возникать реже.

Знаю что миллион раз уже обсуждали. Но я в тех обсуждениях не участвовал и не мог спросить подробнее или точнее.

Так или иначе, прошло время и многие уже могут на своём опыте высказать мнение, а не теоретизировать.

Так вот, надо чем то покрасить раму, рычаги и мосты.

Если с мостами и рычагами более-менее понятно, их ни чем не спасти, ибо они непосредственно елозят по грунтам, камням и брёвнам, то по поводу рамы есть надежда. тем более что рычаги с мостами имеют мяса больше, тогда как рама прогниёт моментом.

Так чем бы таким выкрасить раму и. всё-таки мосты с рычагами, что бы не пришлось туда лазить и подкрашивать чаще чем хотя бы раз в три года.

Песочить я могу только рычаги, мосты и всё что наварил на раму. саму раму не буду, потому что на ней отличная заводская краска. Её в итоге тоже надо защитить)))))

Просто технологический процесс адово замороченный если родное покрытие не снимается - значит нужен грунт.

По грунту уже перекрывать.

Какую роль там грунт играет? Адгезия или что? Не узнавал?

Жизнь до и после))) Но я не хотел бы касаться политики. Я путиноид и прочие эпитеты))). Но спорить и махать флагом не собираюсь)))).

Читайте также: