На чем крепится двигатель калина

Обновлено: 02.07.2024

Двигатель ВАЗ-11194 — бензиновый, четырехтактный, четырехцилиндровый, рядный, шестнадцатиклапанный, с двумя распределительными валами Порядок работы цилиндров: 1-3-4-2, отсчет — от шкива привода генератора. Система питания — фазированный распределенный впрыск топлива (нормы токсичности Евро-3).

Справа (по ходу автомобиля) на двигателе расположены: привод газораспределительного механизма и насоса охлаждающей жидкости (зубчатым ремнем), привод генератора (поликлиновым ремнем), масляный насос, датчик положения коленчатого вала Слева расположены: термостат, датчик температуры охлаждающей жидкости, датчик указателя температуры охлаждающей жидкости, датчик давления масла, стартер (на картере сцепления).

Спереди: топливная рампа с форсунками, датчик детонации, указатель уровня масла, генератор (внизу справа), датчик фаз (вверху справа). Сзади: катколлектор, масляный фильтр, подводящая труба насоса охлаждающей жидкости. Сверху расположены впускной трубопровод, дроссельный узел, катушки и свечи зажигания. Воздушный фильтр с датчиком массового расхода воздуха расположен слева от двигателя.

Блок цилиндров

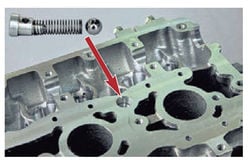

Блок цилиндров отлит из чугуна, цилиндры расточены непосредственно в блоке. Хонингование цилиндров выполнено по технологии компании Federal Mogul. Номинальный диаметр цилиндра — 76,5 мм. Для селективной сборки двигателя в зависимости от полученных при механической обработке размеров (диаметров), цилиндры и поршни разбиты на три класса через 0,01 мм — А, В, С Класс каждого цилиндра в соответствии с его диаметром маркируется латинскими буквами на нижней плоскости блока цилиндров.

Маркировка класса цилиндра на нижней плоскости блока цилиндров

Отверстия в блоке цилиндров под винты крепления головки блока цилиндров имеют резьбу М10x1,25 мм (в отличие от отверстий с резьбой М12х1,25 мм для блока цилиндров восьмиклапанного двигателя ВАЗ-21114).

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами.

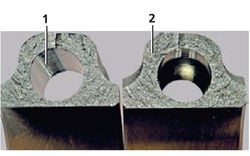

Поверхности разлома крышки 1 и шатуна 2

В верхнюю головку шатуна запрессована втулка из антифрикционного материала.

Шатуны не имеют разделения на классы по диаметру отверстия верхней головки под поршневой палец, но подразделяются на два класса по массе — через 7 г. При сборке двигателя в него устанавливают шатуны одного класса по массе.

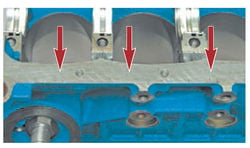

Расположение форсунок охлаждения поршней.

Головка блока цилиндров из алюминиевого сплава, общая для всех четырех цилиндров.

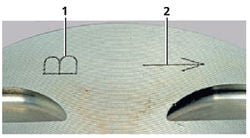

Головка блока цилиндров в сборе (маркировка показана стрелкой).

Головка центрируется на блоке цилиндров двумя втулками и крепится десятью винтами. Между блоком и головкой блока цилиндров устанавливается металлическая двухслойная прокладка с пружинящими выштам-повками, обеспечивающими уплотнение газовых стыков и каналов.

Применение такой прокладки позволило снизить деформацию стенок цилиндров, возникающую при затяжке винтов крепления головки блока, и, как следствие, уменьшить механические потери в двигателе.

В верхней части головки блока цилиндров расположены два распределительных вала. Опоры распределительных валов (по пять опор для каждого вала) выполнены разъемными. Нижние части опор выполнены в головке блока цилиндров, а верхние — в корпусе подшипников распределительных валов, который крепится к головке блока болтами. Отверстия в опорах обрабатываются в сборе головки блока цилиндров с корпусом подшипников распределительных валов. При необходимости заменять корпус подшипников распределительных валов следует в сборе с головкой блока цилиндров.

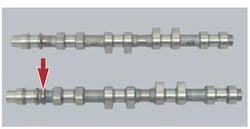

Распределительные валы — литые, чугунные, пятиопорные, у каждого — восемь кулачков (пара соседних кулачков открывает одновременно два клапана в цилиндре).

Впускной и выпускной распределительные валы, стрелкой показана маркировка (поясок) впускного вала.

Распределительные валы приводятся во вращение зубчатым ремнем от шкива коленчатого вала. Ремень фирмы Gates шириной 22 мм, количество зубьев 137, профиль зубьев полукруглой формы.

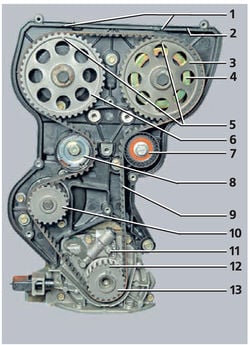

Привод газораспределительного механизма:

1 — метка на задней крышке привода;

2 — задняя крышка привода;

3 — шкив распределительного вала выпускных клапанов;

4 — диск датчика фаз;

5 — метка на шкиве распределительного вала;

6 — шкив распределительного вала впускных клапанов;

7 — опорный ролик;

8 — натяжной ролик;

9 — зубчатый ремень;

10 — шкив насоса охлаждающей жидкости;

11 — метка на крышке масляного насоса;

12 — метка на шкиве коленчатого вала;

13 — шкив коленчатого вала.

Благодаря высокому качеству импортного зубчатого ремня и новому механизму его натяжения (с полуавтоматическим натяжным роликом) ресурс ремня равен ресурсу двигателя и составляет 200 тыс. км пробега. Но замена ремня предусмотрена при пробеге 180 тыс. км, когда необходимо заменить насос охлаждающей жидкости.

Клапаны (диаметр стержня клапана 7 мм) в головке блока цилиндров расположены в два ряда, V-образно Клапаны стальные, выпускной — с головкой из жаропрочной стали и наплавленной фаской. Площадь тарелки впускного клапана больше, чем выпускного. Седла и направляющие втулки клапанов запрессованы в головку блока цилиндров. Сверху на направляющие втулки клапанов надеты маслоотражательные колпачки, изготовленные из маслостойкой резины. Клапан закрывается под действием одной пружины. Нижним концом она опирается на шайбу, а верхним — на тарелку, удерживаемую двумя сухарями. Сложенные сухари снаружи имеют форму усеченного конуса, а на внутренней поверхности — три упорных буртика, входящие в проточки на стержне клапана.

Клапанный механизм:

1 — сухарь;

2 — тарелка;

3 — пружина;

4 — шайба;

5 — выпускной клапан;

6 — впускной клапан.

Клапаны приводятся в действие от кулачков распределительных валов через гидротолкатели. Ось кулачка смещена относительно оси гидротолкателя на 1 мм. За счет этого при работе двигателя корпус гидротолкателя поворачивается вокруг своей оси, что способствует его более равномерному износу. Гидротолкатели выбирают зазор между кулачком и корпусом толкателя при работе двигателя, что уменьшает шум газораспределительного механизма, а также исключает его обслуживание (регулировка зазора в приводе клапанов не требуется). Для работы гидротолкателей необходима постоянная подача масла под давлением. Для этого в головке блока цилиндров выполнен канал, в который запрессован противодренажный клапан (он предотвращает слив масла из каналов головки блока после остановки двигателя), а также каналы на нижней плоскости корпуса подшипников распределительных валов (они же подводят масло и к шейкам распределительных валов).

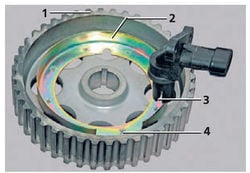

Взаимное расположение датчика фаз и задающего диска (для наглядности показано на снятых шкиве и датчике):

1 — зубчатый шкив распределительного вала впускных клапанов;

2 — задающий диск датчика;

3 — паз в наконечнике датчика;

4 — прорезь в ободе диска.

В системе зажигания двигателя применены индивидуальные для каждого цилиндра катушки зажигания. Наконечники катушек надеваются на свечи зажигания, а высоковольтные провода в системе зажигания отсутствуют.

Катушка зажигания

Системы питания, охлаждения и выпуска отработавших газов автомобиля с двигателем ВАЗ-11194 в сравнении с соответствующими системами автомобиля с двигателем ВАЗ-21114 имеют незначительные отличия, практически не влияющие на порядок разборки и сборки при обслуживании и ремонте систем.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

Технические характеристики

Плюсы и минусы

Плюсы:

Минусы:

- Необходимость в регулировке клапанов

- Низкая мощность ДВС;

- Устаревшие комплектующие;

- Шумность работы;

Описание основных неисправностей

Греется двигатель

- Неисправность датчика температуры.

- Вышел со строя вентилятор охлаждения.

- Неисправность проводки или электронного блока управления двигателем.

Несоблюдение температурного режима может привести к неисправности движка, а также приведет к существенным неисправностям головки блока и блока цилиндров. Стоит помнить, что рекомендованная рабочая температура двигателя Калина составляет 87-103 градуса Цельсия.

Двигатель ВАЗ 11186

Этот двигатель пришел на смену 11183 ДВС. Отличительными особенностями данного мотора является облегченная цилиндропоршневая группа и шатуны. Так же в двигателе увеличили степень сжатия путем уменьшения выемок под клапана, следовательно, это привело к загибу клапанов при обрыве ремня ГРМ.

Технические характеристики

Плюсы и минусы

Плюсы:

- Повышенная степень сжатия;

- Более современные комплектующие;

Минусы:

- Шумность работы;

- Загиб клапанов при обрыве ремня;

- Необходимость в регулировке клапанов;

Двигатель ВАЗ 21126

Технические характеристики

Плюсы и минусы

Плюсы:

- Более динамичные характеристики;

- Крутящий момент заметно больше;

Минусы:

- Загиб клапанов при обрыве ремня

- Требователен к качеству масла;

- Стук гидрокомпенсаторов на холодную;

Тюнинг

Существует несколько возможных способов увеличения мощности двигателя. Поговорим о таких вариантах тюнинга более подробно:

Двигатель ВАЗ 21127

Наиболее современный двигатель, устанавливаемый в серийные Калины. Мотор получил более современный впускной ресивер измененной геометрии. Данная доработка позволила увеличить технические характеристики двигателя. Устаревший ДМРВ сменился датчиком абсолютного давления, что позволило навсегда забыть про плавающие обороты двигателя.

Технические характеристики

Плюсы и минусы

Плюсы:

Минусы:

Двигатель Калины Спорт

Калина Спорт получила двигатель ВАЗ 21126-77. Данный двигатель является высоко форсированным с увеличенной мощностью и крутящим моментом. Из навесного на моторе изменился впускной ресивер и прямоточный глушитель. Распредвал с измененными кулачками позволил изменить фазы газораспределения.

Характеристики ДВС

Плюсы и минусы

Плюсы:

Минусы:

- Загиб клапанов при обрыве ремня;

- Маленький ресурс;

- Высокий расход топлива;

Характеристика двигателя 21114

Годы выпуска – (2004 – наши дни) Материал блока цилиндров – чугун Система питания – инжектор Тип – рядный Количество цилиндров – 4 Клапанов на цилиндр – 2 Ход поршня – 75,6мм Диаметр цилиндра – 82мм Степень сжатия – 9,6 Объем мотора – 1596 см. куб. Мощность – 81 л.с. /5200 об.мин Крутящий момент – 125Нм/3000 об.мин Топливо – АИ95, 92(По неофициальным данным) Расход топлива — город 8,8л. | трасса 6,2 л. | смешанн. 7,6 л/100 км Расход масла – 50 г/1000 км Тип масла: 5W-30 5W-40 10W-40 15W40 Сколько масла в двигателе 21114 11183: 3.5 л. При замене лить 3.2 л.

Ресурс : 1. По данным завода – 150 тыс. км 2. На практике – до 250-300 тыс. км

ТЮНИНГ Потенциал – 180+ л.с. Без потери ресурса – до 120 л.с.

Двигатель устанавливался на: ВАЗ 21101 ВАЗ 21112 ВАЗ 21121 ВАЗ 2113 ВАЗ 2114 ВАЗ 2115 Лада Гранта Лада Калина

Двигатель Калины NFR

Калина с приставкой NFR оснащается самым мощным двигателем, который ставится в Ладу, ВАЗ 21126-81. В НФР стоит тот же двигатель что и в модификации спорт, но более форсированный. Спортивные распределительные валы, впускной и выпускной коллектора придали двигателю больше прыти и резвости.

Характеристики ДВС

Плюсы и минусы

Плюсы:

- Высокая скорость;

- Высокий крутящий момент;

- Мощный двигатель;

Минусы:

- Загиб клапанов при обрыве ремня;

- Маленький ресурс;

- Высокий расход топлива;

Описание двигателя Lada Kalina

Поперечный разрез двигателя: 1 — пробка сливного отверстия; 2 — поддон картера двигателя; 3 — масляный фильтр; 4 — насос охлаждающей жидкости; 5 — катколлектор; 6 — датчик концентрации кислорода; 7 — впускная труба; 8 — топливная форсунка; 9 — топливная рампа; 10 — ресивер; 11 — крышка головки блока цилиндров; 12 — крышка подшипников распределительного вала; 13 — распределительный вал; 14 — нижний шланг вентиляции картера; 15 — регулировочная шайба клапана; 16 — сухари; 17 — толкатель; 18 — пружины клапана; 19 — маслоотражательный колпачок; 20 — направляющая втулка клапана; 21 — клапан; 22 — свеча зажигания; 23 — головка блока цилиндров; 24 — поршень; 25 — компрессионные кольца; 26 — маслосъемное кольцо; 27 — поршневой палец; 28 — блок цилиндров; 29 — шатун;

30 — коленчатый вал; 31 — крышка шатуна; 32 — указатель уровня масла; 33 — маслоприемник

Двигатель ВАЗ-21114 — бензиновый, четырехтактный, четырехцилиндровый, рядный, восьмиклапанный, с верхним расположением распределительного вала. Порядок работы цилиндров: 1-3-4-2, отсчет — от шкива коленчатого вала. Система питания — распределенный впрыск топлива (нормы токсичности Euro-2 или Euro-3). Двигатель с коробкой передач и сцеплением образуют силовой агрегат — единый блок, закрепленный в моторном отсеке на трех эластичных ре-зинометаллических опорах. Передняя правая опора крепится к кронштейну на блоке цилиндров, а передняя левая и задняя — к кронштейнам на картере коробки передач. Передние правая и левая опоры силового агрегата при внешнем сходстве не взаимозаменяемы. Справа (по ходу автомобиля) на двигателе расположены: привод газораспределительного механизма и насоса охлаждающей жидкости (зубчатым ремнем), привод генератора (поликлиновым ремнем), масляный насос, датчик положения коленчатого вала. Слева расположены: термостат, датчик положения распределительного вала, датчик температуры охлаждающей жидкости, датчик указателя температуры охлаждающей жидкости, стартер (на картере сцепления). Спереди: свечи и провода высокого напряжения, катушка зажигания, датчик детонации, указатель уровня масла, нижний шланг вентиляции картера, генератор. Сзади: ресивер с дроссельным узлом, топливная рампа с форсунками, впускная труба и катколлектор, масляный фильтр, датчик давления масла. Корпус воздушного фильтра с датчиком массового расхода воздуха закреплен на кронштейнах, слева от двигателя. Блок цилиндров отлит из чугуна, цилиндры расточены непосредственно в блоке. Номинальный диаметр цилиндра — 82,00 мм с допуском +0,05 мм. Расчетный зазор между поршнем и цилиндром (для новых деталей) должен быть равен 0,025-0,045 мм. Он определяется как разность размеров минимального диаметра цилиндра и максимального диаметра поршня и обеспечивается установкой в цилиндр поршня того же класса, что и цилиндр. В зависимости от полученных при механической обработке размеров (диаметров), цилиндры и поршни разбиты на пять классов Класс каждого цилиндра в соответствии с его диаметром маркируется латинскими буквами на нижней плоскости блока цилиндра: А — 82,00-82,01 В — 82,01-82,02 С — 82,02-82,03 D — 82,03-82,04 Е — 82,04-82,05 (мм). Максимально допустимый износ цилиндра — 0,15 мм на диаметр. При ремонте диаметр цилиндра может быть увеличен расточкой на 0,4 или 0,8 мм под поршни увеличенного диаметра.

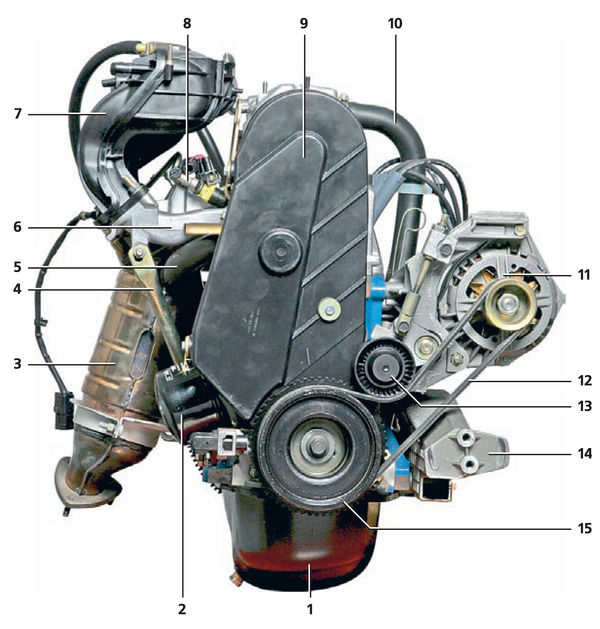

Двигатель (вид справа): 1 — поддон картера; 2 — масляный фильтр; 3 — катколлектор; 4 — правый опорный кронштейн впускной трубы; 5 — труба насоса охлаждающей жидкости; 6 — впускная труба; 7 — ресивер; 8 — топливная рампа с форсунками; 9 — передняя крышка привода газораспределительного механизма (ГРМ); 10 — нижний шланг вентиляции картера; 11 — генератор; 12 — ремень привода генератора; 13 — натяжной ролик ремня генератора; 14 — кронштейн передней правой опоры силового агрегата; 15 — шкив привода генератора

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках, поэтому крышки не взаимозаменяемы и для отличия маркированы рисками на наружной поверхности . На торцевых поверхностях средней опоры блока цилиндров имеются гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала. Полукольца должны быть обращены пазами (на эту поверхность нанесено антифрикционное покрытие) к упорным поверхностям коленчатого вала. Полукольца по толщине поставляются номинального и увеличенного на 0,127 мм размеров. Если осевой зазор (люфт) коленчатого вала превышает 0,35 мм, то замените одно или оба полукольца (номинальный зазор 0,06-0,26 мм). Вкладыши коренных и шатунных подшипников — тонкостенные сталеалюминиевые. Верхние вкладыши коренных подшипников (устанавливаемые в блоке цилиндров) — с канавкой на внутренней поверхности. Нижние вкладыши коренных подшипников выполнены без канавки, так же как и вкладыши шатунных подшипников. Ремонтные вкладыши выпускаются под шейки коленчатого вала, уменьшенные на 0,25, 0,50, 0,75 и 1,00 мм. Коленчатый вал — из высокопрочного чугуна, с пятью коренными и четырьмя шатунными шейками. Вал снабжен восемью противовесами, отлитыми заодно с ним. Для подачи масла от коренных шеек к шатунным служат каналы, выходные отверстия которых закрыты запрессованными заглушками. Одновременно каналы участвуют и в очистке масла: под действием центробежной силы твердые частицы и смолы, прошедшие через фильтр, отбрасываются к заглушкам. Поэтому при любом демонтаже вала желательно (а при балансировке вала — обязательно) очищать каналы от скопившихся отложений. Заглушки повторно использовать нельзя — их заменяют новыми. На переднем конце (носке) коленчатого вала на сегментной шпонке установлен зубчатый шкив привода распределительного вала и шкив привода генератора, одновременно служащий демпфером крутильных колебаний коленчатого вала (за счет упругого элемента между центральной и наружной частями шкива). На шкиве привода генератора имеется зубчатый венец для датчика положения коленчатого вала. Два зуба из 60 отсутствуют (образуя впадину), — это необходимо для определения контроллером верхней мертвой точки (ВМТ) поршня первого цилиндра. На заднем конце коленчатого вала шестью болтами (болты устанавливаются на герметик) через общую шайбу закреплен маховик. Он отлит из чугуна и имеет напрессованный стальной зубчатый венец, служащий для пуска двигателя стартером Маховик устанавливают так, чтобы конусообразная лунка, расположенная около его венца, находилась напротив шатунной шейки 4-го цилиндра. Это необходимо для определения ВМТ поршня первого цилиндра после сборки двигателя. Шатуны — стальные, двутаврового сечения, обрабатываются вместе с крышками. Чтобы при сборке не перепутать крышки, на них, как и на шатунах, клеймится номер цилиндра (он должен находиться по одну сторону шатуна и крышки). В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия во втулке под поршневой палец шатуны подразделяются на три класса с шагом 0,004 мм. Но-мер класса клеймится на крышке шатуна. Также шатуны подразделяются на классы по массе, который маркируется краской или буквой на крышке шатуна. Все шатуны двигателя должны быть одного класса по массе. Поршневой палец — стальной, трубчатого сечения, плавающего типа (свободно вращается в бобышках поршня), от выпадения зафиксирован двумя стопорными пружинными кольцами, расположенными в про-точках бобышек поршня. По наружному диаметру различают три класса пальцев (через 0,004 мм): 1 — с синей меткой (наименьшего диаметра), 2 — с зеленой, 3 — с красной. Поршень — из алюминиевого сплава. Юбка поршня имеет сложную форму: в продольном сечении — бочкоообразная, в поперечном — овальная. В верхней части поршня проточены три канавки под поршневые кольца. Канавка маслосъемного кольца имеет сверления, выходящие в бобышки. По этим сверлениям масло, собранное кольцом со стенок цилиндра, поступает к поршневому пальцу. Отверстие под поршневой палец смещено на 1,2 мм от диаметральной плоскости поршня, поэтому при его установке необходимо ориентироваться по стрелке, выбитой на днище: она должна быть направлена в сторону шкива привода генератора.

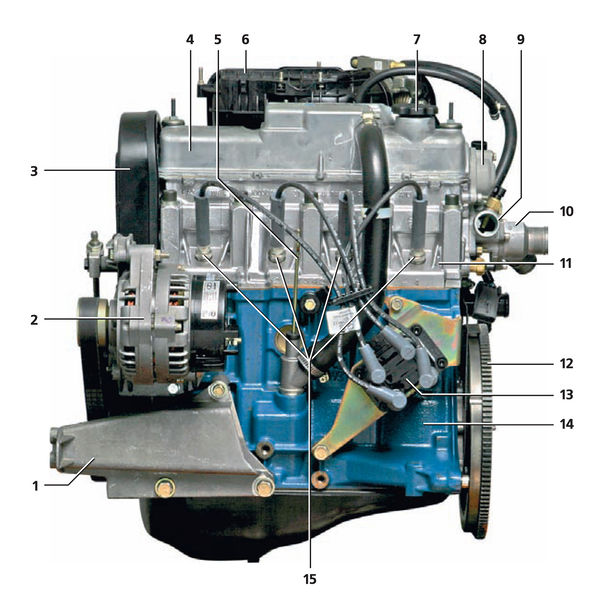

Двигатель (вид спереди ): 1 — кронштейн передней правой опоры силового агрегата; 2 — генератор; 3 — передняя крышка привода ГРМ; 4 — крышка головки блока цилиндров; 5 — указатель уровня масла; 6 — ресивер; 7 — крышка масло-заливной горловины; 8 — заглушка головки блока цилиндров; 9 — корпус термостата; 10 — крышка термостата; 11 — головка блока цилиндров; 12 — маховик; 13 — катушка зажигания; 14 — блок цилиндров; 15 — свечи зажигания.

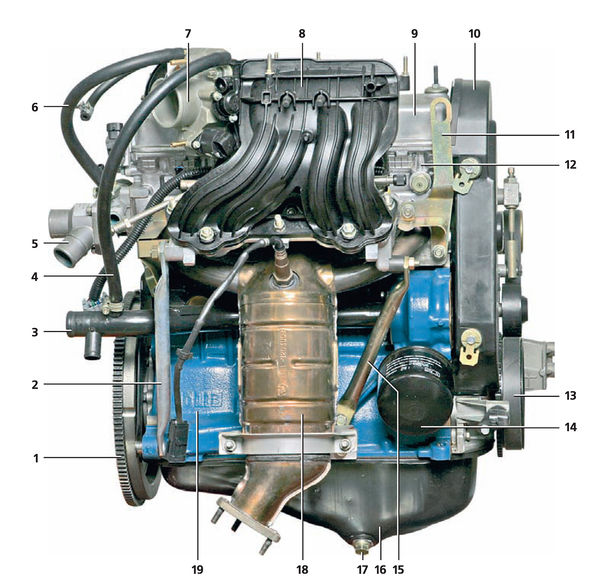

Двигатель (Вид сзади): 1 — маховик; 2 — левый опорный кронштейн впускной трубы; 3 — труба насоса охлаждающей жидкости; 4 — шланг, отводящий охлаждающую жидкость от дроссельного узла; 5 — крышка термостата; 6 — шланг, подводящий охлаждающую жидкость к дроссельному узлу; 7 — дроссельный узел; 8 — ресивер; 9 — крышка головки блока цилиндров; 10 — передняя крышка привода ГРМ; 11 — рым; 12 — головка блока цилиндров; 13 — шкив; 14 — масляный фильтр; 15 — правый опорный кронштейн впускной трубы; 16 — поддон картера; 17 — пробка маслосливного отверстия; 18 — катколлектор; 19 — блок цилиндров.

Характерные неисправности

Рекомендуется отслеживать уровень масла – оно начинает протекать через прокладки либо горит на кольцах поршней. Приборная панель оснащена только аварийной лампой масляного давления, стрелочного индикатора нет. Постоянное горение лампы предупреждает, что может застучать коленчатый вал.

В КПП частенько слышатся повышенные шумы. От гудения избавиться трудно, порой ни смена подшипников не поможет, ни заправленное масло хорошего качества. Шум может присутствовать даже в новых машинах.

Термостат двигателя – еще одна проблема. Клапан его способен заклинить в любой момент.

Краткая история Lada Kalina

Разработка новинки началась еще в 1993-м году. Через пять лет после этого в рамках проекта модель получила название Lada Kalina, которое и используется по сей день. До того как в 2004-м году машина была отправлена в производство, прототипы различных типов кузова демонстрировались в 1999-м, 2000-м и 2001-м годах.

Типичные болезни Lada Kalina-1

Крупные поломки с машиной случаются нечасто, но различных неприятных мелочей хватает. Сцепление на автомобиле ВАЗ не отличается высокой надежностью и большим ресурсом в независимости от типа двигателя, и выйти из строя оно может на пробеге 40-50 тыс. км пробега. Основная причина поломки – развалившийся диск сцепления.

В двигателе необходимо постоянно следить за уровнем масла – оно может уходить через прокладки, угорать через поршневые кольца. На комбинации приборов установлена только аварийная лампа давления масла, стрелочного индикатора нет. Когда постоянно загорится индикатор, может быть уже поздно – застучит коленвал.

Известная болезнь всех вазовских коробок передач – повышенный гул. От шума коробки избавиться трудно, в некоторых случаях не помогает даже замена подшипников, заливка качественного трансмиссионного масла. Воют КПП и на новых машинах, поэтому АвтоВАЗ уже не однократно дорабатывал трансмиссию.

В электрике на Ладе Калине-1 чаще всего возникают три основные проблемы:

Если катушку зажигания пробивает, в двигателе перестают работать либо первый и четвертый, либо второй и третий цилиндры. Обрыв троса ЭСП происходит из-за того, что он соскакивает со своих направляющих.

Что можно устранить своими силами?

- поменять воздушный фильтр;

- прокачать пробку воздуха из охладительной системы;

- заменить насос подачи воды;

- ликвидировать стук ручки КПП;

- сменить модуль системы зажигания;

- установить новый диодный мост генератора;

- выполнить замену ШРУСА.

В любом виде ремонтных работ необходимо использовать хороший инструмент, спецоборудование, следовать инструкциям по эксплуатации транспортного средства.

Лада Калина: ремонт своими руками

Lada Kalina-1 – машина достаточно простая, и многие поломки водитель может устранить самостоятельно. Например, не составит труда своими руками;

- выгнать воздушную пробку из системы охлаждения;

- устранить дребезг ручки КПП;

- заменить воздушный фильтр двигателя;

- поменять водяной насос;

- произвести замену диодного моста в генераторе;

- установить новый наружный ШРУС вместо хрустящего старого привода;

- заменить модуль зажигания.

В Ладе Калине ремонт своими руками следует проводить согласно инструкции, пользоваться качественным автослесарным инструментом, при необходимости выполнять работу с помощью съемников и специального оборудования.

Основные неполадки и способы быстрого исправления

Часто требуется заменить фильтр и вместе с ним масло. Вы также можете сделать это своими руками. Лада Калина в этом плане мало чем отличается от других отечественных авто. Потребуется набор отверток и ключ-звездочка. Сначала необходимо поднять заглушку и скрутить болты. Решетку тоже нужно убрать, ведь фильтр находится под ней. Монтаж нового оборудования проводится в обратном порядке. После замены включите отопление – если запахи отсутствуют, то ремонт проведен правильно.

Лада Калина не отличается сложностью в обслуживании, связанном с жидкостями. Так, можно самостоятельно заменить масло. Для этого нужен ключ на 17. Если объем мотора универсала 1.6 или 1.4, нужно чуть более 3 литров новой жидкости. Сверху откручиваем крышку для залива, а под кузовом – специальную пробку-заглушку с помощью ключа. Через это отверстие будет стекать отработанный раствор, поэтому заранее подставьте ведро. Демонтируется старый масляный фильтр и устанавливается новый, когда отработанная жидкость слилась, можно заливать масло, проверяя щупом уровень.

Простой ремонт также проводится самостоятельно, если Лада Калина не отвечает таким параметрам:

- скрип в салоне и при езде – смазка дверей и диагностика двигателя;

- слишком жесткая подвеска – замена или усовершенствование этой детали;

- не удовлетворяет электроника, проблемы с термостатом – замена вышедшего из строя оборудования;

- проблемы с задним ходом – диагностика тормозной и рулевой систем.

Многие автомобилисты признаются, что проблемы с этим транспортом возникают только после пройденных 100 тысяч километров. Не забывайте, что плановую диагностику лучше проводить каждый год, чтобы исключить серьезные проблемы.

Первое поколение Lada Kalina

Периодически автомобили Lada Kalina изымались после обнаружения браков, однако это не помешало им занять 4-е место по популярности на территории производителя.Несмотря на обещания в существенной модернизации с 2011-го года постепенно прекращалось производство представителей первого поколения. Именно в нем АвтоВАЗ прекратил выпуск модели в кузове “седан”.

Второе поколение Lada Kalina

С 16 мая 2013-го года началось производство второго поколения. Автомобиль получил 2 варианта кузова: “хэтчбек” и “универсал”. Он полностью изменился внешне, улучшилась комплектация и появились новые варианты более мощных двигателей, соответствующих стандарту ЕВРО-4.

Самостоятельный ремонт: распространенные проблемы

Итак, не нужно иметь образование механика, чтобы провести некоторые простейшие работы своими руками. Важно при этом соблюдать правила техники безопасности. Всегда (в случае с новым автомобилем) при покупке Лады Калина к ней прилагается подробная инструкция, которая помогает разобраться с тонкостями процесса. Можно выделить следующие особенности выполнения своими руками:

- Нужно помнить, что Лада Калина выпускается с двумя разновидностями моторов и унифицированными агрегатами, поэтому приступая к ремонту, необходимо на 100% быть уверенным в модификации.

- Если проводится ремонт, связанный с топливной системой или мотором, нужно произвести вытяжку обработанных газов.

- Масло и другие жидкости доливают только согласно указанным в инструкции нормам, иначе потребуется замена фильтра.

Если вы собираетесь красить кузов, помните, что лучше это делать в проветриваемом помещении. Нужно также иметь распылитель краски, другое оборудование тут не подходит. Детали, которые не будут краситься, например, фары, нужно заклеить бумагой.

Замена наружного ШРУСа Lada Kalina

- в первую очередь ослабляем и откручиваем гайку ступицы – когда колесо будет снято, стронуть с места ее будет проблематично;

- ослабляем колесные гайки, поддомкрачиваем автомобиль, демонтируем колесо. Чтобы машина не покатилась, под задние колеса необходимо поставить упоры, а спереди рядом с домкратом для подстраховки под порог подложить опору (например, деревянный брус);

- отворачиваем снизу болты шаровой опоры (2 шт.);

- выдергиваем поворотный кулак на себя, освобождаем привод колеса;

- с пыльника снимаем хомуты;

- отводим пыльник ближе к коробке передач, через бронзовую или медную выколотку сбиваем наружный ШРУС;

- устанавливаем на место новую деталь, набиваем смазку в шарнир, закрепляем на ШРУСе пыльник новыми хомутами;

- производим сборку всех деталей.

Замена переднего подшипника ступица Лада Калина

Если вы во время движения вы слышите гул со стороны колеса, значит Вам пора обратить внимание на подшипник ступицы.

Поперечный разрез двигателя:

1 — пробка сливного отверстия;

2 — поддон картера двигателя;

3 — масляный фильтр;

4 — насос охлаждающей жидкости;

5 — катколлектор;

6 — датчик концентрации кислорода;

7 — впускная труба;

8 — топливная форсунка;

9 — топливная рампа;

10 — ресивер;

11 — крышка головки блока цилиндров;

12 — крышка подшипников распределительного вала;

13 — распределительный вал;

14 — нижний шланг вентиляции картера;

15 — регулировочная шайба клапана;

16 — сухари;

17 — толкатель;

18 — пружины клапана;

19 — маслоотражательный колпачок;

20 — направляющая втулка клапана;

21 — клапан;

22 — свеча зажигания;

23 — головка блока цилиндров;

24 — поршень;

25 — компрессионные кольца;

26 — маслосъемное кольцо;

27 — поршневой палец;

28 — блок цилиндров;

29 — шатун;

30 — коленчатый вал;

31 — крышка шатуна;

32 — указатель уровня масла;

33 — маслоприемник.

Общее описание

Двигатель ВАЗ-21114 — бензиновый, четырехтактный, четырехцилиндровый, рядный, восьмиклапанный, с верхним расположением распределительного вала.

Может применяться для установки на автомобили ВАЗ Lada Kalina, ВАЗ 2108, 21083, 2109, 21093, 21099, 2113, 2114, 2115, 2110, 2111, 2112 и их модификациях.

Порядок работы цилиндров: 1-3-4-2, отсчет — от шкива коленчатого вала.

Система питания — распределенный впрыск топлива (нормы токсичности Euro-2 или Euro-3).

Двигатель с коробкой передач и сцеплением образуют силовой агрегат — единый блок, закрепленный в моторном отсеке на трех эластичных резинометаллических опорах. Передняя правая опора крепится к кронштейну на блоке цилиндров, а передняя левая и задняя — к кронштейнам на картере коробки передач. Передние правая и левая опоры силового агрегата при внешнем сходстве не взаимозаменяемы.

Справа (по ходу автомобиля) на двигателе расположены: привод газораспределительного механизма и насоса охлаждающей жидкости (зубчатым ремнем), привод генератора (поликлиновым ремнем), масляный насос, датчик положения коленчатого вала.

Слева расположены: термостат, датчик положения распределительного вала, датчик температуры охлаждающей жидкости, датчик указателя температуры охлаждающей жидкости, стартер (на картере сцепления).

Спереди: свечи и провода высокого напряжения, катушка зажигания, датчик детонации, указатель уровня масла, нижний шланг вентиляции картера, генератор.

Сзади: ресивер с дроссельным узлом, топливная рампа с форсунками, впускная труба и катколлектор, масляный фильтр, датчик давления масла.

Корпус воздушного фильтра с датчиком массового расхода воздуха закреплен на кронштейнах, слева от двигателя.

Блок цилиндров

Отлит из чугуна, цилиндры расточены непосредственно в блоке. Номинальный диаметр цилиндра — 82,00 мм с допуском +0,05 мм. Расчетный зазор между поршнем и цилиндром (для новых деталей) должен быть равен 0,025-0,045 мм. Он определяется как разность размеров минимального диаметра цилиндра максимального диаметра поршня и обеспечивается установкой в цилиндр поршня того же класса, что и цилиндр. В зависимости от полученных при механической обработке размеров (диаметров), цилиндры и поршни разбиты на пять классов Класс каждого цилиндра в соответствии с его диаметром маркируется латинскими буквами на нижней плоскости блока цилиндра:

А — 82,00-82,01

В — 82,01-82,02

С — 82,02-82,03

D — 82,03-82,04

Е — 82,04-82,05 (мм).

Максимально допустимый износ цилиндра — 0,15 мм на диаметр. При ремонте диаметр цилиндра может быть увеличен расточкой на 0,4 или 0,8 мм под поршни увеличенного диаметра.

Двигатель (вид справа по ходу автомобиля):

1 — поддон картера;

2 — масляный фильтр;

3 — катколлектор;

4 — правый опорный кронштейн впускной трубы;

5 — труба насоса охлаждающей жидкости;

6 — впускная труба;

7 — ресивер;

8 — топливная рампа с форсунками;

9 — передняя крышка привода газораспределительного механизма (ГРМ);

10 — нижний шланг вентиляции картера;

11 — генератор;

12 — ремень привода генератора;

13 — натяжной ролик ремня генератора;

14 — кронштейн передней правой опоры силового агрегата;

15 — шкив привода генератора.

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках, поэтому крышки не взаимозаменяемы и для отличия маркированы рисками на наружной поверхности, подробнее здесь.

На торцевых поверхностях средней опоры блока цилиндров имеются гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала. Полукольца должны быть обращены пазами (на эту поверхность нанесено антифрикционное покрытие) к упорным поверхностям коленчатого вала. Полукольца по толщине поставляются номинального и увеличенного на 0,127 мм размеров. Если осевой зазор (люфт) коленчатого вала превышает 0,35 мм, то замените одно или оба полукольца (номинальный зазор 0,06-0,26 мм).

Вкладыши коренных и шатунных подшипников

Тонкостенные сталеалюминиевые. Верхние вкладыши коренных подшипников (устанавливаемые в блоке цилиндров) — с канавкой на внутренней поверхности. Нижние вкладыши коренных подшипников выполнены без канавки, так же как и вкладыши шатунных подшипников. Ремонтные вкладыши выпускаются под шейки коленчатого вала, уменьшенные на 0,25, 0,50, 0,75 и 1,00 мм.

Коленчатый вал

Из высокопрочного чугуна, с пятью коренными и четырьмя шатунными шейками. Вал снабжен восемью противовесами, отлитыми заодно с ним. Для подачи масла от коренных шеек к шатунным служат каналы, выходные отверстия которых закрыты запрессованными заглушками. Одновременно каналы участвуют и в очистке масла: под действием центробежной силы твердые частицы и смолы, прошедшие через фильтр, отбрасываются к заглушкам. Поэтому при любом демонтаже вала желательно (а при балансировке вала — обязательно) очищать каналы от скопившихся отложений. Заглушки повторно использовать нельзя — их заменяют новыми.

На переднем конце (носке) коленчатого вала на сегментной шпонке установлен зубчатый шкив привода распределительного вала и шкив привода генератора, одновременно служащий демпфером крутильных колебаний коленчатого вала (за счет упругого элемента между центральной и наружной частями шкива). На шкиве привода генератора имеется зубчатый венец для датчика положения коленчатого вала. Два зуба из 60 отсутствуют (образуя впадину), — это необходимо для определения контроллером верхней мертвой точки (ВМТ) поршня первого цилиндра.

На заднем конце коленчатого вала шестью болтами (болты устанавливаются на герметик) через общую шайбу закреплен маховик. Он отлит из чугуна и имеет напрессованный стальной зубчатый венец, служащий для пуска двигателя стартером Маховик устанавливают так, чтобы конусообразная лунка, расположенная около его венца, находилась напротив шатунной шейки 4-го цилиндра. Это необходимо для определения ВМТ поршня первого цилиндра после сборки двигателя.

Шатуны

Стальные, двутаврового сечения, обрабатываются вместе с крышками. Чтобы при сборке не перепутать крышки, на них, как и на шатунах, клеймится номер цилиндра (он должен находиться по одну сторону шатуна и крышки). В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия во втулке под поршневой палец шатуны подразделяются на три класса с шагом 0,004 мм. Но-мер класса клеймится на крышке шатуна. Также шатуны подразделяются на классы по массе, который маркируется краской или буквой на крышке шатуна. Все шатуны двигателя должны быть одного класса по массе.

Поршневой палец

Стальной, трубчатого сечения, плавающего типа (свободно вращается в бобышках поршня), от выпадения зафиксирован двумя стопорными пружинными кольцами, расположенными в проточках бобышек поршня. По наружному диаметру различают три класса пальцев (через 0,004 мм): 1 — с синей меткой (наименьшего диаметра), 2 — с зеленой, 3 — с красной.

Поршень

Из алюминиевого сплава. Юбка поршня имеет сложную форму: в продольном сечении — бочкообразная, в поперечном — овальная. В верхней части поршня проточены три канавки под поршневые кольца. Канавка маслосъемного кольца имеет сверления, выходящие в бобышки. По этим сверлениям масло, собранное кольцом со стенок цилиндра, поступает к поршневому пальцу. Отверстие под поршневой палец смещено на 1,2 мм от диаметральной плоскости поршня, поэтому при его установке необходимо ориентироваться по стрелке, выбитой на днище: она должна быть направлена в сторону шкива привода генератора.

Двигатель (вид спереди по ходу автомобиля):

1 — кронштейн передней правой опоры силового агрегата;

2 — генератор;

3 — передняя крышка привода ГРМ;

4 — крышка головки блока цилиндров;

5 — указатель уровня масла;

6 — ресивер;

7 — крышка маслозаливной горловины;

8 — заглушка головки блока цилиндров;

9 — корпус термостата;

10 — крышка термостата;

11 — головка блока цилиндров;

12 — маховик;

13 — катушка зажигания;

14 — блок цилиндров;

15 — свечи зажигания.

Поршни по наружному диаметру (измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня), как и цилиндры, подразделяются на пять классов (маркировка — на днище поршня). Диаметр поршней по классам (номинального размера):

А — 81,965-81,975

В — 81,975-81,985

С — 81,985-81,995

D — 81,995-82,005

Е — 82,005-82,015 (мм).

По диаметру отверстия под поршневой палец поршни подразделяются на три класса:

Класс поршня по диаметру отверстия под поршневой палец также выбивается на днище поршня. Поршень и палец должны быть одного класса.

Поршневые кольца расположены в канавках поршня. Верхние два кольца — компрессионные. Они препятствуют прорыву газов в картер двигателя и способствуют отводу тепла от поршня к цилиндру. Для повышения износостойкости верхнее компрессионное кольцо имеет хромированную бочкообразную поверхность. Нижнее компрессионное кольцо — скребкового типа (выполняет также функции маслосъемного). В нижнюю канавку поршня установлено маслосъемное кольцо с хромированными рабочими кромками и с разжимной витой пружиной (расширителем).

Номинальный зазор по высоте между поршневым кольцом и канавкой в поршне должен составлять:

— для верхнего компрессионного кольца — 0,04-0,075 мм;

— для нижнего — 0,03-0,065 мм;

— для маслосъемного — 0,02-0,055 мм.

Предельно допустимые зазоры при износе — 0,15 мм.

Головка блока цилиндров

Из алюминиевого сплава, общая для всех четырех цилиндров. Она центрируется на блоке двумя втулками и крепится десятью винтами. Между блоком и головкой устанавливается безусадочная металлоармированная прокладка. Повторное ее использование не допускается.

В верхней части головки блока цилиндров расположены пять опор распределительного вала. Опоры выполнены разъемными, а отверстия в них обрабатываются в сборе с двумя корпусами подшипников. Поэтому заменять корпуса подшипников следует в сборе с головкой блока цилиндров. При сборке на поверхности головки блока цилиндров, в зоне крайних опор распределительного вала наносят маслобензостойкий герметик.

Распределительный вал

Литой, чугунный, пятиопорный. Приводится во вращение зубчатым ремнем от коленчатого вала.

Седла и направляющие втулки клапанов запрессованы в головку блока цилиндров. Отверстия во втулках окончательно обрабатываются после запрессовки. На внутренней поверхности втулок для смазки сделаны канавки, напоминающие резьбу: у втулок впускных клапанов — на всю длину, у выпускных — до половины длины отверстия. Сверху на втулки надеты маслоотражательные колпачки из маслостойкой резины.

Клапаны

Стальные, выпускной — с головкой из жаропрочной стали с наплавленной фаской. Они расположены в ряд, наклонно к плоскости, проходящей через оси цилиндров Тарелка впускного клапана больше, чем тарелка выпускного. Зазор в приводе клапана регулируется подбором толщины специальной регулировочной шайбы, устанавливаемой в гнездо толкателя. В запасные части поставляются шайбы толщиной от 3,00 до 4,50 мм с шагом 0,05 мм. Шайбы изготовлены из стали 20Х, для повышения износостойкости их поверхность нитроцементирована.

Двигатель (ВИД сзади ПО ходу автомобиля):

1 — маховик;

2 — левый опорный кронштейн впускной трубы;

3 — труба насоса охлаждающей жидкости;

4 — шланг, отводящий охлаждающую жидкость от дроссельного узла;

5 — крышка термостата;

6 — шланг, подводящий охлаждающую жидкость к дроссельному узлу;

7 — дроссельный узел;

8 — ресивер;

9 — крышка головки блока цилиндров;

10 — передняя крышка привода ГРМ;

11 — рым;

12 — головка блока цилиндров;

13 — шкив;

14 — масляный фильтр;

15 — правый опорный кронштейн впускной трубы;

16 — поддон картера;

17 — пробка маслосливного отверстия;

18 — катколлектор;

19 — блок цилиндров.

Толкатели

Цилиндрические стаканчики, перемещающиеся в отверстиях головки цилиндров и опирающиеся на торцы стержней клапанов. Для повышения износостойкости поверхность толкателя, соприкасающаяся с клапаном, цементируется. При работе двигателя толкатели поворачиваются за счет смещения оси кулачка относительно оси толкателя на 1 мм, что способствует их более равномерному износу. Клапан закрывается под действием двух пружин. Нижними концами они опираются на шайбу, а верхняя тарелка удерживается двумя сухарями. Сложенные сухари снаружи имеют форму усеченного конуса, а изнутри снабжены тремя упорными буртиками, входящими в проточки на стержне клапана.

Смазка двигателя

Масляный насос

Шестеренчатый, с шестернями внутреннего зацепления и редукционным клапаном Привод осуществляется от носка коленчатого вала. Ведущая шестерня (меньшего диаметра) установлена на двух лысках на переднем конце коленчатого вала. Предельный диаметр гнезда под ведомую (большую) шестерню при износе не должен превышать 75,10 мм, минимальная ширина сегмента на корпусе, разделяющего ведущую и ведомую шестерни, — 3,40 мм. Осевой зазор не должен превышать 0,12 мм для ведущей шестерни и 0,15 мм — для ведомой. Маслоприемник крепится болтами к крышке второго коренного подшипника и корпусу насоса.

Масляный фильтр

Полнопоточный, со стальным корпусом, неразборный, с перепускным и противодренажным клапанами.

Система вентиляции картера

Закрытого типа с отводом газов через маслоотделитель (в крышке головки блока цилиндров) в систему впуска двигателя без попадания в атмосферу. Картерный газ из нижней части картера двигателя попадает в крышку головки блока цилиндров через нижний шланг и далее отводится через два контура: основной и контур холостого хода.

Через основной контур картерный газ отводится на режимах частичных и полных нагрузок в пространство перед дроссельной заслонкой. Через контур холостого хода картерный газ отводится в пространство за дроссельной заслонкой как на режимах частичных и полных нагрузок, так и на режиме холостого хода. Чтобы уменьшить разрежение в картере двигателя до нормируемой величины, в контуре холостого хода установлен жиклер с отверстием 1,7 мм.

Читайте также: