Ремонт кшм лада приора

Обновлено: 19.05.2024

При ЕО двигатель очищают от грязи, проверяют его состояние визуально и прослушивают работу в разных режимах.

При ТО-1 проверить крепление опор двигателя. Проверить герметичность соединения головки цилиндров, поддона картера, сальника коленчатого вала. При не плотном соединении головки с блоком, будут видны подтеки масла на стенках блока цилиндров. При неплотном соединении поддона картера и сальника коленчатого вала так же судят по подтекам масла.

При ТО-2 необходимо подтянуть гайки крепления головок цилиндров. Подтяжку головки из алюминиевого сплава производят на холодном двигателе динамометрическим ключом либо обычным без применения насадок. Усилие должно быть в пределах 7,5 - 7,8 кгс/м. Подтяжка должна производиться от центра, постепенно перемещаясь к краям и при этом должна идти крест на крест, без рывков (равномерно). Подтянуть крепление поддона картера.

СО 2 раза в год проверить состояние цилиндропоршневой группы.

Двигатель не пускается

Слабая компрессия в цилиндрах ввиду износа поршневой группы

Двигатель работает с перебоями и не развивает номинальной мощности

Попадание в цилиндры воды из системы охлаждения

Изношены поршневые кольца

Засорена выпускная труба

Дымный выпуск отработавших газов

Закоксовывание поршневых колец

Износ поршневой группы

Двигатель не прогрет

Попадание воды в цилиндры

Стуки в двигателе

Изношены поршневые пальцы, отверстия в бобышках поршня и верхней головки шатуна

Изношены поршни и гильзы

Изношены вкладыши и шейки коленчатого вала

Состояние сопряжения поршень -- поршневые кольца -- гиль цилиндра можно оценить по количеству газов, прорывающихся картер. Этот диагностический параметр измеряют при помощи расходомера КИ-4887-1 (рис. 8), предварительно прогрев двигатель до нормального теплового режима.

Рис.8. Схема расходомера КИ-4887-1: 1--3 - манометры, 4 - входной патрубок, 5, 6 - краны, 7 - эжектор.

Внешние проявления неисправностей деталей цилиндропоршневой группы - (поршни, гильзы и поршневые кольца) следующие:

- - увеличение расхода масла на долив;

- - ухудшение пусковых качеств двигателя;

- - снижение мощностных и экономических показателей;

- - увеличение расхода картерных газов;

- - существенное ухудшение состояния картерного масла.

Диагностирование состояния деталей ЦПГ по указанным проявлениям достаточно затруднено, т.к. на них могут влиять неисправности других узлов и систем двигателя. Например, на пусковые качества двигателя наряду с износом и дефектами деталей ЦПГ могут влиять неисправности системы электрооборудования (аккумуляторных батарей, стартера, генератора) и раз регулировки топливной аппаратуры (увеличение угла опережения впрыска топлива, уменьшение пусковой подачи, снижение производительности подкачивающего насоса и др.). Поэтому при диагностировании деталей ЦПГ необходимо убедиться в исправности других узлов и систем двигателя, оказывающих влияние на работоспособность рассматриваемых деталей. Так, в случаях повышенного расхода масла на долив (выше 1,5 %) необходимо убедиться в отсутствии течи масла из двигателя и разгерметизации впускного тракта.

Рис.9 Прибор модели К-69М для определения технического состояния цилиндропоршневой группы двигателя: 1 -- шланг от магистрали сжатого воздуха, 2, 11 -- быстросъемные муфты, 3 и 8 -- штуцера, 4 -- редуктор, 5 -- калиброванное отверстие, б -- манометр, 7 -- регулировочный винт, 9 -- накидная гайка, 10 -- шланг для присоединения прибора к двигателю, 12 -- штуцер ввертываемый в отверстие для форсунки.

Работа прибора основана на измерении утечки воздуха, подаваемого под давлением в цилиндр неработающего двигателя через отверстие для форсунки.

Прибор состоит из редуктора, манометра со шкалой, проградуированной в процентах утечки воздуха, регулировочного винта, входного и выходного штуцеров, шланга для соединения прибора с цилиндром двигателя, быстросъемных муфт для присоединения шланга магистрали сжатого воздуха к прибору и штуцеру, ввертываемому в резьбовое отверстие для форсунки. К прибору прилагаются звуковой сигнализатор для определения конца такта сжатия в цилиндре двигателя перед началом проверки. Для определения начала и конца такта сжатия в дизелях используют щуп-индикатор. Если значение утечки воздуха при положении поршня в в. м. т. больше предельного, следует проверить стетоскопом утечку воздуха через клапаны и убедиться в отсутствии утечки воздуха через прокладку головки цилиндров двигателя. Если при смачивании прокладки головки цилиндров мыльной водой на ней или в наливной горловине радиатора появляются пузырьки воздуха, это свидетельствует о слабой затяжке гаек головки цилиндров или о начале разрушения прокладки. Возможно наличие трещины в блоке цилиндров или камере сгорания.

Стуки двигателя прослушивают при помощи стетоскопа, прикасаясь концом стержня или к зонам прослушивания на двигателе.

Состояние коренных подшипников коленчатого вала определяют, прослушивая нижнюю часть блока цилиндров при резком увеличении и сбросе оборотов двигателя. Изношенные коренные подшипники издают сильный глухой стук низкого тона, усиливающийся при резком увеличении частоты вращения коленчатого вала.

Состояние шатунных подшипников коленчатого вала определяют аналогично. Изношенные шатунные подшипники издают стук среднего тона, по характеру схожий со стуком коренных подшипников, но менее сильный и более звонкий, исчезающий при выключении форсунки прослушиваемого цилиндра.

Работу сопряжения поршень -- гильза цилиндра прослушиваютпоршневого пальца, особенно, если у двигателя наблюдается повышенный расход топлива и масла. Скрипы и шорохи в сопряжении поршень -- гильза цилиндра свидетельствуют о начинающемся заедании в этом сопряжении, вызванном малым зазором или недостаточным смазыванием.

Состояние сопряжения поршневой палец -- втулка верхней головки шатуна проверяют, прослушивая верхнюю часть блока цилиндров при малой частоте вращения коленчатого вала с резким переходом на среднюю. Резкий металлический стук, напоминающий частые удары молотком по наковальне и пропадающий при отключении форсунок, указывает на увеличение зазора между поршневым пальцем и втулкой, недостаточное смазывание или чрезмерно большое опережение начала подачи топлива.

Сопряжение поршневое кольцо -- канавка поршня проверяют на уровне н. м. т. хода поршня при средней частоте вращения коленчатого вала. Слабый, щелкающий стук высокого тона, похожий на звук от ударов колец одно о другое, свидетельствует об увеличенном зазоре между кольцами и поршневой канавкой либо об изломе колец.

Мощность и экономичность двигателя зависят от компрессии в цилиндрах. Компрессия снижается при значительном износе или поломке деталей цилиндропоршневой группы. Компрессию оценивают по давлению в камерах сгорания двигателя при такте сжатия и замеряют компрессометром.

Для проверки компрессии в цилиндрах компрессометром прогревают двигатель до температуры охлаждающей жидкости 80-- 90 °С после чего его останавливают.

Замер компрессии дизельного двигателя проводится при отжатом вниз рычаге отсечки и обесточенном электромагнитном клапане, отвечающем за прекращение подачи топлива, который расположен на магистрали.

Компрессометр подключают к отверстию для форсунки. Вращают коленчатый вал двигателя стартером 10 -- 12 оборотов. Давление в цилиндре отсчитывают по шкале манометра. Следует помнить, что для этого используют прибор, предназначенный для замеров компрессии дизельного двигателя с пределом измерения не менее 60 атмосфер. В исправном состоянии компрессия дизельного двигателя (значение, которое получено в результате замеров) должна быть в пределах 30 кг/см2.

Рис.10 Проверка компрессии компрессометром: 1 -- головка цилиндров, 2 -- резиновый наконечник, 3 -- шланг, 4 -- манометр, 5 -- клапан выпуска воздуха, 6 -- золотник

Для определения износа гильз измерения выполняют нутромером в двух взаимно перпендикулярных направлениях и в трех поясах. Одно направление устанавливают параллельно оси коленчатого вала. Первый пояс располагается на расстоянии 5--10 мм от верхней плоскости блока, второй -- в средней части гильзы и третий -- на расстоянии 15--20 мм от нижней кромки гильзы. Измерения производят индикаторным нутромером.

Гнезда коренных подшипников проверяют поверочной скалкой на деформацию. Если скалка входит в гнезда и без больших усилий поворачивается, то деформация отсутствует, износ, а также отклонение от соосности гнезд коренных подшипников можно установить специальным приспособлением (рис.12). Принцип действия его заключается в том, что скалка 2 с помощью втулок 3 фиксируется в гнездах вкладышей коренных подшипников. На скалке располагают (последовательно при вводе в гнезда) индикаторы для контроля каждого отверстия. Рычаги 7 индикаторных устройств вводят в измеряемое отверстие. Индикаторы устанавливают на нуль и закрепляют на скалке. При вращении скалки отклонения стрелок индикаторов покажут удвоенное отклонение от соосности каждого отверстия.

Рис.12 Приспособление для контроля гнезд коренных подшипников: 1--рычаг, 2--скалка, 3--втулки.

Для правки и контроля шатунов применяют различные приспособления. На приспособлении, показанном на рис.13, одновременно проверяют изгиб и скручивание шатуна, а также расстояние между центрами его головок. При обнаруженных отклонениях, превышающих допустимые значения, шатун правят специальным ключом без снятия с приспособления. При этом верхняя головка шатуна должна занимать положение между вертикальной и горизонтальной плитами. Шатун плотно устанавливают в приспособлении с помощью большой скалки 8, пропущенной через стойки 9. Малую скалку 10 вставляют в обработанное отверстие верхней головки шатуна. Вначале предварительно проверяют скрученность шатуна. Для этого шатун, установленный в горизонтальном положении, вручную поворачивают так, чтобы малая скалка 10 поочередно упиралась на сухари стоек 11. Наличие зазора указывает на наличие скручивания шатуна. Определение величины скручивания и изгиба производят при нахождении шатуна в вертикальном положении. При этом малая скалка 10, соприкасаясь с упорами коромысла 4, находится в контакте с штифтами 2 индикаторов 6 и 7, которые указывают скрученность шатуна.

Индикатор 5 устанавливает отклонение расстояния между осями отверстий верхней и нижней головок, а индикатора 6 -- непараллельность осей отверстий.

После правки и контроля, резко перемещая рукоятку 13, выбивают большую скалку 8, освобождая шатун. Перед началом работы индикаторы приспособления настраивают по эталонному шатуну.

Рис. 13 Приспособление для контроля и правки шатуна: 1, 5, 6, 7--индикаторы, 2--штифты, 3--ось коромысла, 4--коромысло. 8, 10--большая и малая скалки, 9, 11 --стойки, 12--плита, 13--рукоятка.

Кривошипно-шатунный механизм предназначен для возвратно преобразования-поступательного движения поршня во вращательное коленчатого движение вала.

Кривошипно-шатунный механизм блока из: состоит цилиндров с картером и головкой, поршней с поршневыми и кольцами пальцами, шатунов, коленчатого вала, поддона и маховика картера.

Кривошипно-шатунный механизм подвижных из состоит и неподвижных деталей.

К подвижным деталям поршни: относятся в сборе с кольцами и поршневыми пальцами, коленчатый, шатун вал, маховик.

К неподвижным деталям блок: относятся цилиндров, цилиндры, головка блока цилиндров или, поддон картера.

состоит Поршень из трех основных частей (рис 3) – уплотняющей, 5 – днища и 6 – направляющей части (юбки). Он изготавливается из или алюминиевого кремнисто-алюминиевого сплава, что значительно позволяет уменьшать массу двигателя в целом.

разных Днище двигателей имеет разнообразную форму: наиболее (плоскую распространены на карбюраторных двигателях, например на ЗМЗ двигателях), выпуклую (для большинства автомобилей ИЖ), например (фасонную, на дизелях). Оно в совокупности с головкой внутренней (ее цилиндра частью) составляет камеру сгорания, воспринимает которая давление расширяющихся газов.

В уплотняющей проточены части канавки для поршневых колец и Днище. юбки и уплотняющая часть — головка поршня, на расположены ней кольца (маслосъемные и компрессионные), количество соответствует которых определенной частоте вращения коленчатого типу и вала двигателя.

Диаметр головки поршня диаметра меньше направляющей части, а зазор между стенками и головкой цилиндра равен 0,4-0,6 мм. Это объясняется высоких возникновением температур при работе двигателя.

юбкой Между и зеркалом цилиндра также имеется при (от 10,04 до 0,08 мм зазор 80-90 С), который позволяет поршню свободно Юбка.

перемещаться имеет форму конуса, сечение является которого овалом. На ней расположены П- или Т-прорези образные, обеспечивающие юбке пружинящие свойства, а двигателю холодному — работу без стука и предупреждающие при заклинивание нагревании (у двигателей для автомобилей вместо ВАЗ прорезей в тело поршня заливается кольцо терморегулирующее или термокомпенсационная стальная пластина, у для двигателей дизелей прорезей тоже нет). цилиндре в Поршень устанавливается так, чтобы на прорези не боковое действовало давление при расширении (во время хода рабочего). Для охлаждения на внутренней стороне расположены юбки ребра. Там же располагаются бобышки, в имеются которых отверстия для поршневого пальца. под Отверстия поршневой палец смещается по ходу вправо на 1,5 мм движения (для уменьшения стука и перекашивания).

предотвращения Для задиров юбка поршня может покрыта быть тонким слоем олова или на около поршне торцов поршневого пальца делаются которые, углубления выполняют роль холодильников (отводят Поршневые).

тепло кольца разделяются на маслосъемные и компрессионные (Они. 4). рис предназначены для уплотнения, обеспечения отвода, герметичности тепла, масла. Изготавливаются из легированного или чугуна специальной стали. Имеют форму разрезной плоской пружины с зазором (замком), который для предназначен удобства установки и свободного расширения высоких при температурах. Для повышения износостойкости поршневое верхнее кольцо подвергается хромированию, а остальные тонким покрываются слоем олова или молибдена.

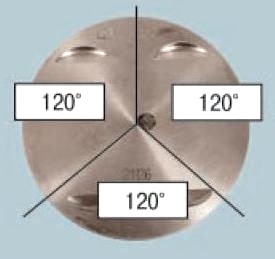

устанавливаются Кольца таким образом, чтобы замки колец соседних были бы смещены относительно друг некоторый на друга угол (90-180). Если имеется маслосъемное чугунное кольцо, то замки всех колец относительно на 90′ смещаются Друг друга. При наличии маслосъемных составных колец только замки компрессионных смещаются колец на равные углы.

Компрессионные кольца для предназначены уплотнения поршня в гильзе цилиндра. установке При компрессионные кольца сжимаются, что плотное обеспечивает прилегание их к поверхности цилиндра. Кольца канавках в располагаются поршня так, чтобы выточки на поверхности внутренней кольца были бы обращены вверх (в днища сторону). Нижнее компрессионное кольцо устанавливается чтобы, так конусность его наружной поверхности обращена была вниз. Изначально кольца подбираются с высоте 0,02—0,07 мм по зазором. Маслосъемные кольца предназначены для излишков удаления масла со стенок цилиндра и дальнейшего поддон их в отвода картера. В канавках поршня, предназначенных установки для этих колец, имеются отверстия, для предназначенные попадания масла внутрь поршня.

применяются Часто составные маслосъемные кольца (например, двигателях на встречаются для автомобилей ГАЗ, УАЗ, Зазор).

ЗИЛ в замке равен:

1) для верхних колец компрессионных 0,25— 0,60 мм;

2) для нижних компрессионных колец 0,15 0,40 мм;

3) чугунного для маслосъемного кольца 0,25— 0,60 мм;

4) для составных колец маслосъемных 0,8—1,4 мм.

Поршневой палец предназначен для соединения шарнирного поршня с верхней головкой шатуна. полым Изготавливается (в виде толстостенной трубки). Для чтобы того пальцы надежно работали при больших передаче усилий, они изготавливаются из сталей (или легированных углеродистых), подвергаются цементизации или высокочастотными закалке токами.

С шатуном поршневые пальцы разному по-соединяются. В зависимости от этого пальцы разделяются на плавающие и закрепленные (наиболее распространены). Плавающие пальцы так устанавливаются, чтобы могли свободно вращаться в втулке и бобышках, находящихся в верхней головке шатуна. исключения Для появления (из-за разного материала сопрягаемых стуков) деталей в бобышках при работе двигателя устанавливаются пальцы с натягом 0,005-0,015 мм (при 80-90"С).

предназначен Шатун для передачи усилий от поршня к валу коленчатому, изготавливается из легированной или углеродистой При. стали такте расширения (рабочего хода) он усилия передает, возникающие от давления газов на поршень, к при, а валу вспомогательных тактах (впуск, сжатие, передает) выпуск усилия от вала к поршню.

Нижняя крышка и головка соединяются болтами, затянутыми гайками, и шплинтами стопорят (или контргайками, шайбами).

Стальные устанавливаются вкладыши в нижнюю головку. Изнутри они тонким покрываются слоем антифрикционного оловянисто-алюминиевого Отогнутые. сплава усики (выступы) служат для проворачивания предотвращения и осевого смещения, они упираются в шатуна пазы и его крышки. Для впрыскивания вкладыше во масла, как и в нижней головке, имеется время.

Во отверстие работы двигателя шатун совершает движения сложные: возвратно-поступательное вдоль оси качательное и цилиндра относительно оси поршневого пальца.

В двигателях многоцилиндровых разница в массе шатунов должна более не быть 6 г (для уравновешенности).

Коленчатый вал для предназначен восприятия передаваемых шатунами усилий и крутящий их в преобразования момент, который затем трансмиссией колесам передается автомобиля. Изготавливаются из легированных сталей (или) штамповкой магниевых чугунов (отливкой).

Основными коленчатого частями вала являются (рис. 6):

Щеки и изготавливаются противовесы как одно целое (или болтами соединяются)- В щеках имеются каналы для масла подвода, которые служат и грязеуловителями, собирают из частицы масла изнашивания. Задний конец коленчатого имеет вала отверстие для установки подшипника вала ведущего коробки передач и фланца для маховика крепления.

Шатунная шейка и щека составляет или (кривошип колено).

Вал, у которого коренные расположены шейки с обеих сторон от шатунной шейки, полноопорным называется. Такие валы расположены, например, на ВАЗ автомобилях-2110, -2112. Они способствуют работоспособности повышению всего кривошипно-шатунного механизма. В двигателях разных количество коренных шеек разное, образном, в V-например восьмицилиндровом коренных шеек пять, а в может их шестнадцатицилиндровом быть 4 или 7- Количество шатунных совпадает реек с количеством цилиндров.

Вкладыши коренных и подшипников шатунных одинаковы по конструкции, различаются только покрываются, размерами антифрикционным сплавом, обеспечивающим высокие свойства антизадирные. Они устанавливаются в выемках верхней картера части и в крышках коренных подшипников.

Маслоотражатели и сальники самоподжимные, установленные на концах коленчатого вала, для служат предотвращения утечки масла из картера легковых (на двигателя автомобилях они устанавливаются на переднем вала конце или и на переднем и на заднем концах).

шейка Задняя коленчатого вала снабжена маслоотгонной имеющей, канавкой спиральную форму, и маслосбрасывающим гребнем, от через которого специальные отверстия масло попадает в картера поддон. К коленчатому валу крепится маховик (или непосредственно на фланце).

Маховик предназначен для поршней вывода из верхней и нижней мертвых точек, обеспечения для равномерности вращения вала на малых для, частотах передачи крутящего момента трансмиссии, облегчения для пуска двигателя, уменьшения перегрузок в движения начале автомобиля. Изготавливается из чугуна, балансируется в коленчатым с сборе валом, при установке центрируется на которому, к фланце он крепится (на некоторых автомобилях, например, на 740-КамАЗ, маховик крепится к коленчатому валу.

возможности Для вращения коленчатого вала стартером пуске при на его ободе имеется зубчатый Часто. венец на маховик наносятся метки, соответствующие мертвой верхней точке поршня первого цилиндра, этих кроме меток могут наноситься и другие метки установочные. К маховику крепится механизм сцепления.

Блок цилиндров представляет собой литой массивный корпус, на котором монтируются различные системы и механизмы двигателя. Рабочая поверхность цилиндров направляющей является при движении поршня и предназначена совершения для в ней рабочего цикла двигателя. отливкой Изготавливается из чугуна (например, для двигателей ЗИЛ, ВАЗ, КамАЗ). Плоскость разъема блока может цилиндров проходить через ось коленчатого может, а вала быть смещена относительно нее.

это — Картер нижняя часть блока цилиндров, в находятся нем опорные гнезда (рис. 7) для коленчатого подшипников вала. К нему снизу крепится для поддон масла. Подшипники скольжения под шейки опорные распределительного вала располагаются в отверстиях, средней в находящихся части блока цилиндров. Ее стенки быть могут отлиты как единое целое с или цилиндром же цилиндры изготавливаются в виде вставных Между.

гильз стенками блока и наружной поверхностью гильз вставных имеется специальная полость — рубашка предназначенная, охлаждения для жидкостного охлаждения двигателя. Ее могут стенки быть отлиты как единое цилиндром с целое или же цилиндры изготавливаются в виде гильз вставных.

К блоку цилиндров спереди прикреплена распределительных крышка шестерен, сзади — картер сцепления.

поверхность Внутренняя цилиндров из-за высокоточной обработки называется цилиндра зеркалом.

На него может быть нанесена для сетка удержания смазки.

В верхнюю часть устанавливаются цилиндров вставки (сухие гильзы) из легированного обладающие, чугуна высокой коррозийной и износостойкостью и предназначенные уменьшения для изнашивания (сухие гильзы запрессовываются в мокрые, деталь — омываются снаружи жидкостью для теплоты отвода, что обусловило их широкое применение).

установке При мокрые гильзы уплотняются сверху за выступания счет их над плоскостью разъема, а в нижней уплотняются части резиновыми кольцами или медными Головка.

прокладками блока или цилиндров предназначена размещения для камеры сгорания, там нее впускные расположены и выпускные клапаны, свечи зажигания (в форсунки — дизелях). Изготавливается из алюминиевого сплава. У двигателя быть может одна головка блока цилиндров (рядном при расположении) или две головки (образиой V-при компоновке), при V-образной компоновке возможно также наличие четырех головок — по головке на цилиндра три.

По форме камеры сгорания различны, карбюраторных, в например двигателях камера сгорания может полусферической быть, полуклиновой или смешанной.

В головку или (запрессовываются вставляются) седла впускных и выпускных запрессовываются и клапанов направляющие втулки клапанов. На головке располагаться могут каналы для подвода горючей охлаждающей, смеси жидкости и для отвода отработавших Головка.

газов крепится к блоку цилиндров равномерно шпильками затянутыми с гайками, болтами. Герметичность соединения металло обеспечивается-асбестовыми прокладками.

Поддон картера (часть нижняя картера) предназначен для защиты попадания от картера посторонних частиц, грязи, применяется резервуар как для масла. Изготавливается штамповкой из стали ластовой. Располагается ниже оси коленчатого Крепится. вала болтами, для уплотнения используются прокладки пробковые.

Вам потребуются: динамометрический ключ, молоток (желательно с бойком из мягкого металла или полиуретана), приспособление для установки поршней в цилиндры, те же ключи, что и для разборки двигателя, отвертка, монтажная лопатка.

1. Очистите нагар по краям постелей блока цилиндров.

Очистите от отложений масляные канавки в постелях.

2. Установите вкладыши коренных подшипников в постели блока цилиндров в соответствии с метками, сделанными при разборке.

При установке вкладышей их стопорные усики должны войти в пазы постелей.

3. Смажьте вкладыши моторным маслом.

После установки вкладышей в постели их концы немного выступают наружу, поэтому для правильного ориентирования вкладышей при окончательной затяжке болтов крепления крышек подшипников проследите, чтобы выступание обоих концов было одинаковое.

4. Установите коленчатый вал в блок цилиндров.

5. Смажьте упорные полукольца моторным маслом.

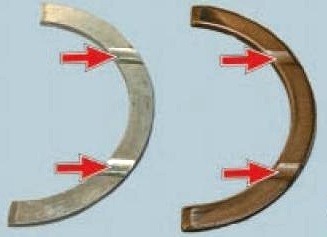

Обратите внимание на канавки полуколец: этими сторонами полукольца должны быть установлены к щекам коленчатого вала.

6. Установите сталеалюминевое полукольцо (белого цвета) с передней стороны средней постели (со стороны привода распределительного вала).

7. . металлокерамическое (желтого цвета) – с другой стороны постели

8. Поверните полукольца так, чтобы их концы были заподлицо с торцами постели.

9. Вставьте вкладыши в крышки коренных подшипников в соответствии с метками, сделанными при разборке.

При этом стопорные усики вкладышей должны войти в пазы крышек.

10. Смажьте вкладыши моторным маслом.

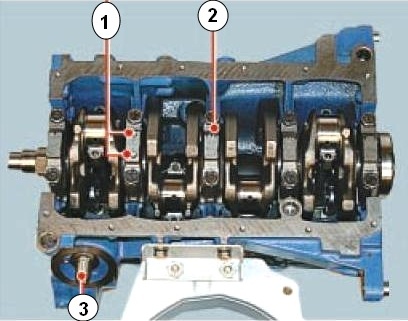

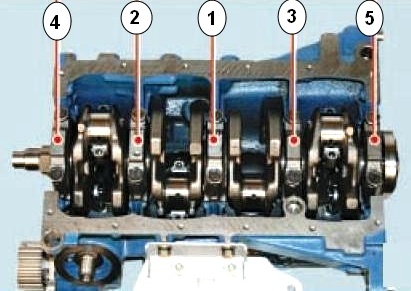

11. Установите крышки в соответствии с метками.

На крышках нанесены метки (насечки) в соответствии с номером цилиндра.

Исключение составляет пятая крышка, на которой нанесены две метки, как и на второй.

На второй крышке есть два резьбовых отверстия 1 под болты крепления маслоприемника.

При этом номера цилиндров считают со стороны привода распределительного вала, а крышки устанавливают метками 2 в противоположную сторону от штуцера масляного фильтра 3.

Для установки крышек коренных подшипников коленчатого вала пользуйтесь молотком с мягким бойком, изготовленным из латуни, свинца или полиуретана.

Устанавливать крышки затяжкой крепежных деталей запрещено, так как при этом будут повреждены посадочные поверхности крышек и блока цилиндров.

12. Смажьте моторным маслом резьбу и торцы головок болтов крепления крышек.

13. Заверните болты и затяните их требуемым моментом в следующем порядке: первыми затяните болты третьей крышки, затем второй и четвертой, потом первой и пятой.

После затяжки болтов проверните на 2–3 оборота коленчатый вал — он должен вращаться легко, без заеданий.

Удалите излишки смазки.

15. Установите масляный насос и заверните болты его крепления.

Удалите излишки смазки.

17. Установите держатель заднего сальника и заверните болты его крепления.

18. Вставьте шатун в поршень в соответствии с ранее сделанными метками так, чтобы номер метка на шатуне была обращена в сторону передней части поршня (в эту сторону направлена стрелка, выбитая сверху на днище поршня)

19. Смажьте поршневой палец моторным маслом и вставьте палец в поршень и шатун.

20. Установите стопорные кольца с обеих сторон пальца.

При этом обратите внимание на то, что кольца должны быть четко установлены в канавках поршня.

Нечетко зафиксированное в канавке поршня кольцо выскочит из нее при работе двигателя и приведет к аварийным повреждениям.

21. Установите на поршень расширитель маслосъемного кольца.

22. Установите поршневые кольца. Это рекомендуется делать специальным съемником.

Если его нет, установите кольца на поршень, аккуратно разведя замки колец.

23. Порядок установки колец: первым устанавливают маслосъемное кольцо (замок кольца должен находиться с противоположной стороны от замка разжимной пружины), затем нижнее компрессионное кольцо, последним — верхнее компрессионное.

Кольца следует устанавливать этой надписью вверх (к днищу поршня).

25. Провернув кольца в канавках поршня, убедитесь в том, что они легко вращаются.

Если какое-либо кольцо не проворачивается или заедает, его необходимо заменить.

26. Разверните кольца на поршне так, чтобы их замки были расположены под углом 120° друг к другу.

Тщательно протрите чистой тряпкой шатунные шейки коленчатого вала.

Тщательно протрите чистой тряпкой зеркала цилиндров и смажьте их моторным маслом.

Вставьте вкладыш в шатун в соответствии с ранее сделанными метками таким образом, чтобы усик вкладыша вошел в проточку в шатуне.

После этого смажьте вкладыш и поршень моторным маслом.

Наденьте на поршень специальную оправку для сжатия поршневых колец и аккуратно опустите шатун в цилиндр.

Рекомендуется предварительно провернуть коленчатый вал так, чтобы его шатунная шейка, на которую монтируют шатунно-поршневую группу, установилась в НМТ.

Стрелка на днище поршня должна быть направлена к передней части двигателя (в сторону привода распределительного вала).

Плотно прижмите оправку к блоку и ручкой молотка протолкните поршень в цилиндр.

Если оправка будет неплотно прилегать к блоку цилиндров, можно поломать поршневые кольца.

Установите нижнюю головку шатуна на шейку коленчатого вала.

Вставьте вкладыш в крышку шатуна в соответствии с ранее сделанными метками так, чтобы усик вкладыша вошел в проточку в крышке.

После этого смажьте вкладыш моторным маслом.

Установите крышку шатуна. Маркировка шатуна на крышке и нижней головке шатуна должны быть с одной стороны.

Заверните болты крепления крышки и затяните требуемым моментом. Таким же образом установите и остальные поршни.

Установите маслоприемник и заверните три болта его крепления.

Нанесите на болты крепления маховика анаэробный фиксатор резьбы.

Установите маховик, стопорную пластину и заверните болты крепления маховика.

Двигатель ВАЗ-21126 — бензиновый, четырехтактный, четырехцилиндровый, рядный, шестнадцатиклапанный, с двумя распределительными валами. Порядок работы цилиндров: 1–3–4–2, отсчет — от шкива привода генератора. Система питания — фазированный распределенный впрыск топлива (нормы токсичности Евро-3).

Двигатель с коробкой передач и сцеплением образуют силовой агрегат — единый блок, закрепленный в моторном отсеке на четырех эластичных резинометаллических опорах. Правая и передняя опоры силового агрегата крепятся к кронштейнам, расположенным на передней стенке блока цилиндров, задняя опора — к кронштейну, закрепленному на задней стенке головки блока цилиндров, а левая — к кронштейну, установленному на картере коробки передач. Правая и левая опоры силового агрегата аналогичны по конструкции. Передняя и задняя опоры силового агрегата одинаковы между собой.

Силовой агрегат (вид спереди по ходу автомобиля):

1 — кронштейн крепления генератора и передней опоры силового агрегата;

3 — ремень привода генератора;

4 — кронштейн верхнего крепления генератора;

5 — кронштейн правой опоры силового агрегата;

7 — передняя верхняя крышка привода ГРМ;

8 — задняя крышка привода ГРМ;

9 — впускной трубопровод;

10 — катушка зажигания;

11 — дроссельный узел;

12 — крышка маслозаливной горловины;

13 — крышка головки блока цилиндров;

14 — датчик сигнализатора недостаточного давления масла;

15 — корпус подшипников распределительных валов;

16 — головка блока цилиндров;

17 — корпус термостата;

18 — крышка термостата;

19 — подводящая труба насоса охлаждающей жидкости;

20 — указатель уровня масла в коробке передач;

21 — крон штейн левой опоры силового агрегата;

22 — коробка передач;

24 — пробка сливного отверстия охлаждающей жидкости;

25 — шланг вентиляции картера;

26 — датчик детонации;

27 — поддон картера;

28 — указатель уровня масла;

29 — блок цилиндров

Справа на двигателе расположены: привод газораспределительного механизма и насоса охлаждающей жидкости (зубчатым ремнем), привод генератора (поликлиновым ремнем), масляный насос, датчик положения коленчатого вала.

Слева расположены: термостат, датчик температуры охлаждающей жидкости, датчик указателя температуры охлаждающей жидкости, датчик сигнализатора недостаточного давления масла, стартер (на картере сцепления).

Двигатель (вид сзади по ходу автомобиля):

1 — диагностический датчик концентрации кислорода;

4 — блок цилиндров;

5 — управляющий датчик концентрации кислорода;

6 — подводящая труба насоса охлаждающей жидкости;

7 — крышка термостата;

8 — корпус термостата;

9 — регулятор холостого хода;

10 — датчик сигнализатора недостаточного давления масла;

11 — дроссельный узел;

12 — датчик положения дроссельной заслонки;

13 — крышка маслозаливной горловины;

14 — впуск ной трубопровод;

16 — крышка головки блока цилиндров;

17 — передняя верхняя крышка привода ГРМ;

18 — задняя крышка привода ГРМ;

19 — корпус подшипников распределительных валов;

20 — кронштейн задней опоры силового агрегата;

21 — головка блока цилиндров;

22 — передняя нижняя крышка привода ГРМ;

23 — ремень привода генератора;

24 — масляный фильтр;

25 — крышка масляного насоса;

26 — датчик положения коленчатого вала;

27 — шкив привода генератора;

28 — поддон картера;

29 — пробка маслосливного отверстия.

Спереди: впускной трубопровод, топливная рампа с форсунками, датчик детонации, указатель уровня масла, генератор (внизу справа), датчик фаз (вверху справа).

Сзади: катколлектор, масляный фильтр, подводящая труба насоса охлаждающей жидкости.

Двигатель (вид слева по ходу автомобиля):

2 — верхняя крышка картера сцепления;

3 — блок цилиндров;

5 — датчик указателя температуры охлаждающей жидкости;

6 — датчик температуры охлаждающей жидкости ЭСУД;

8 — топливная рампа;

9 — датчик недостаточного давления масла;

10 — шланг вентиляции картера;

11 — впускной трубопровод;

12 — крышка головки блока цилиндров;

13 — крышка маслозаливной горловины;

14 — дроссельный узел;

15 — корпус подшипников распределительных валов;

16 — головка блока цилиндров;

17 — корпус термостата;

18 — крышка термостата;

19 — управляющий датчик концентрации кислорода;

20 — подводящая труба насоса охлаждающей жидкости;

22 — диагностический датчик концентрации кислорода

Сверху (под пластмассовой крышкой) расположены впускной трубопровод, дроссельный узел, катушки и свечи зажигания.

Корпус воздушного фильтра с датчиком массового расхода воздуха расположен в моторном отсеке слева от двигателя.

Двигатель (вид справа по ходу автомобиля):

1 — пробка маслосливного отверстия;

2 — поддон картера;

3 — крышка масляного насоса;

4 — датчик положения коленчатого вала;

6 — масляный фильтр;

7 — шкив привода генератора;

8 — подводящая труба насоса охлаждающей жидкости;

9 — кронштейн задней опоры силового агрегата;

10 — регулятор холостого хода;

11 — впуск ной трубопровод;

12 — датчик положения дроссельной заслонки;

13 — дроссельный узел;

14 — крышка маслозаливной горловины;

15 — передняя верхняя крышка привода ГРМ;

16 — кронштейн правой опоры силового агрегата;

17 — кронштейн верхнего крепления генератора;

18 — блок ци- линдров;

19 — передняя нижняя крышка привода ГРМ;

21 — ремень привода ГРМ;

22 — кронштейн крепления генератора и передней опоры силового агрегата

Маркировка класса цилиндра на нижней плоскости блока цилиндров

Блок цилиндров отлит из чугуна, цилиндры расточены непосредствен но в блоке. Номинальный диаметр цилиндра — 82,00 мм с допуском +0,05 мм. Расчетный минимальный зазор между поршнем и цилиндром (для новых деталей) должен быть равен 0,025–0,045 мм. Он определяется как разность размеров минимального диаметра цилиндра и максимального диаметра поршня и обеспечивается установкой в цилиндр поршня того же класса, что и цилиндр. В зависимости от полученных при механической обработке размеров (диаметров), цилиндры и поршни разбиты на три класса. Класс каждого цилиндра в соответствии с его диаметром маркируется латинскими буквами на нижней плоскости блока цилиндра: А — 82,00–82,01; В — 82,01– 82,02; С — 82,02–82,03 (мм).

Отверстия в блоке цилиндров под винты крепления головки блока цилиндров имеют резьбу М10×1,25 мм (в отличие от отверстий с резьбой М12×1,25 мм для блоков цилиндров восьмиклапанных двигателей ВАЗ-2111 и ВАЗ-21114).

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках, поэтому крышки не взаимозаменяемы и для отличия маркированы рисками на наружной поверхности (см.

На торцевых поверхностях средней опоры блока цилиндров выполнены проточки для упорных полуколец, препятствующих осевому перемещению коленчатого вала. Спереди (со стороны шкива привода генератора) устанавливается сталеалюминиевое полукольцо, а сзади — металлокерамическое.

Полукольца должны быть обращены канавками (на эту поверхность нанесено антифрикционное покрытие) к упорным поверхностям коленчатого вала. Полукольца поставляются номинального и увеличенного на 0,127 мм размеров. Если осевой зазор (люфт) коленчатого вала превышает 0,35 мм, то необходимо заменить одно или оба полукольца для достижения номинального зазора 0,06–0,26 мм.

Расположение форсунок охлаждения поршней

Для охлаждения поршней во время работы двигателя их днища омываются снизу маслом через специальные форсунки, запрессованные в блок цилиндров в районе второй, третьей, четвертой и пятой опор коренных подшипников.

Крышка 1 и вкладыш 2 коренного подшипника коленчатого вала

Вкладыши коренных и шатунных подшипников коленчатого вала — тонкостенные, сталеалюминиевые. Верхние вкладыши коренных подшипников (устанавливаемые в опоры блока цилиндров) — с канавкой на внутренней поверхности. Нижние вкладыши коренных подшипников, устанавливаемые в крышки, выполнены без канавки, так же как и вкладыши шатунных подшипников. Ремонтные вкладыши выпускаются под шейки коленчатого вала, уменьшенные на 0,25, 0,50, 0,75 и 1,00 мм.

Коленчатый вал

Заглушка масляного канала коленчатого вала

Коренные и шатунные шейки коленчатого вала соединяют каналы, выходные отверстия которых закрыты запрессованными заглушками. При больших пробегах автомобиля и, особенно, после шлифовки вала во время его ремонта, следует очищать каналы от скопившихся отложений. Заглушки повторно использовать нельзя — их заменяют новыми.

На переднем конце (носке) коленчатого вала установлен зубчатый шкив привода газораспределительного механизма и шкив привода генератора, одновременно служащий демпфером крутильных колебаний коленчатого вала (за счет упругого элемента между центральной и наружной частями шкива). На заднем конце коленчатого вала шестью болтами (болты устанавливаются на резьбовой герметик) через общую шайбу закреплен маховик. Он отлит из чугуна и имеет напрессованный стальной зубчатый венец, служащий для пуска двигателя стартером.

Поверхности разлома крышки 1 и шатуна 2

В верхнюю головку шатуна запрессована втулка из антифрикционного материала.

Маркировка на днище поршня: 1 — обозначение класса поршня; 2 — стрелка

Шатунно-поршневая группа:

1 — маслосъемное кольцо;

2 — верхнее компрессионное кольцо;

4 — стопорное кольцо;

5 — поршневой палец;

7 — нижнее компрессионное кольцо;

8 — расширитель маслосъемного кольца

Поршни по наружному диаметру, как и цилиндры, подразделяются на три класса (маркировка — на днище). Диаметр поршня (номинального размера, мм): А — 81,965–81,975; В — 81,975 – 81,985; С — 81,985–81,995.

В верхней части поршня выполнены три канавки под поршневые кольца.

Два верхних поршневых кольца — компрессионные. Верхнее компрессионное кольцо имеет бочкообразную наружную поверхность, а нижнее компрессионное кольцо — трапециевидную (угол наклона образующей составляет несколько минут). Поэтому нижнее компрессионное кольцо выполняет также функции маслосъемного. В нижнюю канавку поршня установлено маслосъемное кольцо с разжимной витой пружиной (расширителем).

Головка блока цилиндров в сборе:

1 — распределительный вал впускных клапанов;

2 — корпус подшипников распределительных валов;

3 — распределительный вал выпускных клапанов

Головка блока цилиндров — из алюминиевого сплава, общая для всех четырех цилиндров. Головка центрируется на блоке двумя втулками и крепится десятью винтами.

Между блоком и головкой блока цилиндров устанавливается металлическая двухслойная прокладка с пружинящими выштамповками, обеспечивающими уплотнение каналов. Повторное использование прокладки не допускается.

В верхней части головки блока цилиндров расположены два распределительных вала. Опоры распределительных валов (по пять опор для каждого вала) выполнены разъемными. Нижние части опор выполнены в головке блока цилиндров, а верхние — в корпусе подшипников распределительных валов, который крепится к головке блока болтами. Отверстия в опорах обрабатываются в сборе головки блока цилиндров с корпусом подшипников распределительных валов. При необходимости заменять корпус подшипников распределительных валов следует в сборе с головкой блока цилиндров.

Распределительные валы — литые, чугунные, пятиопорные, у каждого — восемь кулачков (пара соседних кулачков открывает одновременно два клапана в цилиндре). Распределительные валы приводятся во вращение зубчатым ремнем от коленчатого вала.

Привод газораспределительного механизма:

1 — метка на задней крышке привода;

2 — задняя крышка привода;

3 — шкив распределительного вала впускных клапанов;

4 — диск датчика фаз;

5 — метка на шкиве распределительного вала;

6 — шкив распределительного вала выпускных клапанов;

7 — опорный ролик;

8 — натяжной ролик;

9 — зубчатый ремень;

10 — шкив насоса охлаждающей жидкости;

11 — метка на крышке масляного насоса;

12 — метка на шкиве коленчатого вала;

13 — шкив коленчатого вала

Клапаны (диаметр стержня клапана 7 мм) в головке блока цилиндров расположены в два ряда, V-образно. Клапаны стальные, выпускной — с головкой из жаропрочной стали и наплавленной фаской. Диаметр тарелки впускного клапана больше, чем выпускного. Седла и направляющие втулки клапанов запрессованы в головку блока цилиндров. Сверху на направляющие втулки клапанов надеты маслоотражательные колпачки, изготовленные из маслостойкой резины.

Клапан закрывается под действием одной пружины. Нижним концом она опирается на шайбу, а верхним — на тарелку, удерживаемую двумя сухарями. Сложенные сухари снаружи имеют форму усеченного конуса, а на внутренней поверхности — три упорных буртика, входящие в проточки на стержне клапана.

Клапанный механизм:

5 — выпускной клапан;

6 — впускной клапан

Клапаны приводятся в действие от кулачков распределительных валов через гидротолкатели. Ось кулачка смещена относительно оси гидротолкателя на 1 мм. За счет этого при работе двигателя корпус гидротолкателя поворачивается вокруг своей оси, что способствует его более равномерному износу. Для работы гидротолкателей необходима постоянная подача масла под давлением. Для этого в головке блока цилиндров выполнен канал с обратным шариковым клапаном (он предотвращает слив масла из каналов после остановки двигателя), а также каналы на нижней плоскости корпуса подшипников распределительных валов (они же подводят масло и к шейкам распределительных валов). Гидротолкатели весьма чувствительны к качеству масла и его чистоте. При наличии в масле механических примесей возможен быстрый выход из строя плунжерной пары гидротолкателя, что сопровождается повышенным шумом в газораспределительном механизме и интенсивным износом кулачков распределительного вала. Неисправный гидротолкатель ремонту не подлежит, его следует заменить.

Масляный насос:

4 — уплотнительная шайба;

6 — редукционный клапан;

7 — ведущая шестерня;

8 — ведомая шестерня.

Масляный насос — с шестернями внутреннего зацепления и редукционным клапаном — прикреплен к блоку цилиндров. Ведущая шестерня насоса установлена на двух лысках на переднем конце коленчатого вала. Предельный диаметр гнезда под ведомую (большую) шестерню при износе не должен превышать 75,10 мм, минимальная ширина сегмента на корпусе, разделяющего ведущую и ведомую шестерни — 3,40 мм. Осевой зазор для ведущей шестерни не должен превышать 0,12 мм, для ведомой — 0,15 мм.

Масляный фильтр — полнопоточный, неразборный, снабжен перепускным и противодренажным клапанами.

Система вентиляции картера — закрытая, принудительная.

Под действием разрежения во впускном трубопроводе работающего двигателя газы из картера по шлангу попадают крышку головки блока цилиндров. Пройдя через маслоотделитель, расположенный в крышке головки блока, картерные газы очищаются от частиц масла и далее попадают во впускной тракт двигателя по шлангам двух контуров: основного и контура холостого хода.

Через шланг основного контура картерные газы отводятся на режимах частичных и полных нагрузок работы двигателя в пространство перед дроссельной заслонкой. Через шланг контура холостого хода картерные газы отводятся в пространство за дроссельной заслонкой, как на режимах частичных и полных нагрузок, так и на режиме холостого хода.

Системы управления двигателем, питания, охлаждения и выпуска отработавших газов описаны в соответствующих главах.

Видео по теме "Lada Priora. Двигатель"

Приора " Капиталка " За что мы любим и не любим 126 Приора двигатель ЛАДА ПРИОРА - ДВИГАТЕЛЬ -ТО ЧТО ДОЛЖЕН ЗНАТЬ КАЖДЫЙ/ ALL ABOUT THE AUTO ENGINE/ENG.SUBЧитайте также: