Система подачи воздуха в двигатель камаз

Обновлено: 04.07.2024

Мощность, развиваемая двигателем внутреннего сгорания, зависит от количества топлива и воздуха, поступающего в двигатель. Мощность двигателя возможно повысить за счет увеличения объема этих составляющих.

Но увеличение подачи топлива бессмысленно, если не увеличивается поступление воздуха, необходимого для его сгорания. Поэтому воздух, поступающий в цилиндры двигателя, приходится сжимать. Система принудительной подачи воздуха может работать, используя энергию отработанных газов или с применением механического привода.

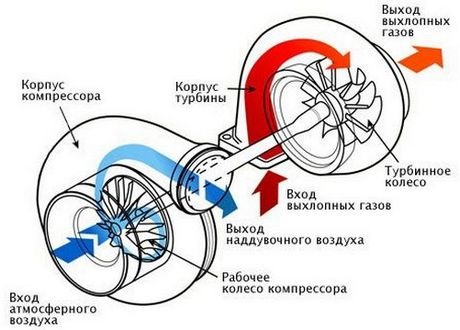

Турбокомпрессор или турбонагнетатель — устройство, предназначенное для нагнетания воздуха в двигатель с помощью энергии выхлопных газов. Основные части турбокомпрессора — турбина и центробежный насос, которые связывает между собой общая жесткая ось. Эти элементы вращаются со скоростью — около 100.000 об/мин, приводя в действие компрессор.

УСТРОЙСТВО ТУРБОКОМПРЕССОРА

схема турбокомпрессора

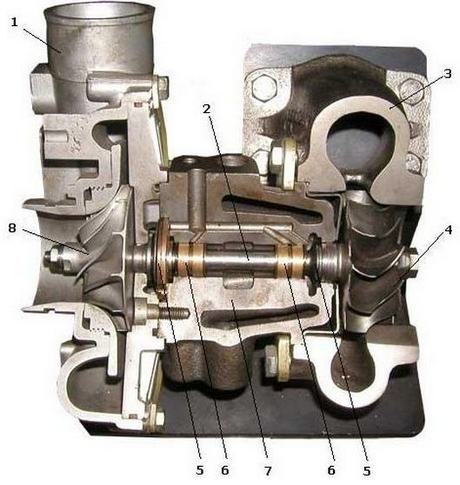

Устройство турбокомпрессора (рис.1):

1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

Турбинное колесо вращается в корпусе, имеющем специальную форму. Оно выполняет функцию передачи энергии отработавших газов компрессору. Турбинное колесо и корпус турбины изготавливают из жаропрочных материалов (керамика, сплавы).

Компрессорное колесо засасывает воздух, сжимает его и затем нагнетает его в цилиндры двигателя. Оно также находится в специальном корпусе.

Компрессорное и турбинное колеса установлены на валу ротора. Вращение вала происходит в подшипниках скольжения. Используются подшипники плавающего типа, то есть зазор имеют со стороны корпуса и вала. Моторное масло для смазки подшипников поступает через каналы в корпусе подшипников. Для герметизации на валу устанавливаются уплотнительные кольца.

Для лучшего охлаждения турбонагнетателей в некоторых бензиновых двигателях применяется дополнительное жидкостное охлаждение.

Для охлаждения сжимаемого воздуха предназначен интеркулер — радиатор жидкостного или воздушного типа. За счет охлаждения увеличивается плотность и соответственно давление воздуха.

В управлении системой турбонаддува основным элементом является регулятор давления. Это перепускной клапан, который ограничивает поток отработавших газов, перенаправляя часть его мимо турбинного колеса, обеспечивая нормальное давление наддува.

ПРИНЦИП РАБОТЫ

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Как работает турбина — видео:

Турбина КАМАЗ ЕВРО 2

Турбокомпрессор камаз — все о нём

Модели турбокомпрессоров, применяемые на двигателях КАМАЗ.

В системах наддува дизельных двигателей КАМАЗ применяют одноступенчатые турбокомпрессоры, состоящие из центробежного компрессора и радиальной центробежной турбины. Так как работа двигателя и турбокомпрессора согласована, то можно устанавливать определенный тип турбокомпрессора только на тот двигатель, для которого он предназначен.

На двигатель КАМАЗ 7403.10 устанавливаются два турбокомпрессора ТКР 7Н-1. В качестве запасных частей этот двигатель разрешено комплектовать турбокомпрессорами: ТКР-7Н1-СТ производства ООО “Сервис-Турбо”, ТКР 7Н-1К производства НПО “Турботехника”, ТКР-7ТВ-03 производства ООО “Турбо-Веста”.

На двигатели КАМАЗ 740.11-240, 740.13-260, 740.14-300 устанавливаются два турбокомпрессора: ТКР 7С-9 или К27-115.

Описание системы газотурбинного наддува и охлаждения наддувочного воздуха.

На всех автомобилях КАМАЗ, кроме комплектаций с двигателями моделей 7403.10, 740.11-240, 740.13-260, 740.14-300, применяется система охлаждения надувочного воздуха (ОНВ).

Система газотурбинного наддува и ОНВ обеспечивает за счет использования части энергии отработавших газов подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя. Это позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива, т.е. повысить литровую мощность двигателя.

Рисунок 1 – Схема системы газотурбинного наддува и ОНВ.

1 – теплообменник ОНВ: 2 – радиатор системы охлаждения; 3 – вентилятор; 4 – двигатель; 5,6- турбокомпрессоры

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в теплообменник ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного лентой из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Выпускные коллекторы крепятся к головкам цилиндров болтами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Рисунок 2 – Схема системы газотурбинного наддува (без ОНВ)

1 – турбокомпрессоры; 2 – патрубок выпускной левый; 3 – патрубок впускной левый; 4 – коллектор выпускной левый; 5 – коллектор впускной левый; 6 – патрубок объединительный; 7 – коллектор впускной правый; 8 – коллектор выпускной правый; 9 – патрубок выпускной правый; 10 – патрубок впускной правый.

Смазка подшипников турбокомпрессоров осуществляется из системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется по стальным трубкам сильфонной конструкции в картер двигателя.

На рисунке 2 представлена система газотурбинного наддува без ОНВ. Принцип работы такой системы тот же, что и у представленной выше, за исключением того, что сжатый воздух, подаваемый в цилиндры двигателя, не охлаждается.

Конструкция турбокомпрессоров, применяемых на двигателях КАМАЗ.

Рисунок 3 – Турбокомпрессор ТКР 7Н-1

1 – подшипник; 2 – экран; 3 – корпус компрессора; 4 – диффузор; 5 – уплотнительное кольцо; 6 – гайка; 7 – маслоотражатель; 8 – колесо компрессора; 9 – маслосбрасывающий экран; 10 – крышка; 11 – корпус подшипников; 12 – фиксатор; 13 – переходник; 14 – прокладка; 15 – экран турбины; 16 – колесо турбины с валом; 17 – корпус турбины; 18 – уплотнительное кольцо.

В конструкции турбокомпрессора ТКР 7Н-1 (рисунок 3) применяется изобарный однозаходный корпус турбины из высокопрочного чугуна и в качестве подшипника – бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6. Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

Ротор и колесо компрессора динамически балансируются с высокой точностью на специальных балансировочных станках.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и окантованная асбостальная прокладка 14.

Корпус компрессора и корпус турбины крепятся к корпусу подшипников при помощи болтов и планок. Болты крепления корпусов компрессоров М6 необходимо затягивать крутящим моментом 4,9…7,8 Н-м (0,5…0,8 кгс-м), а болты крепления корпусов турбин М8 – 23,5…29,4 Н-м (2,4…3,0 кгс-м).

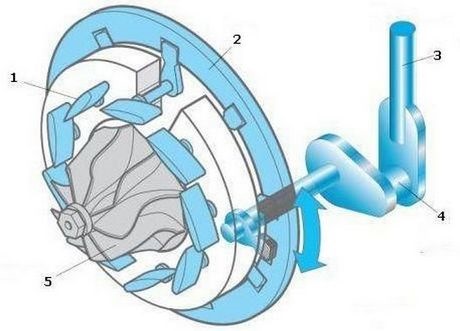

В конструкции турбокомпрессора ТКР 7С-6 (ТКР7С-9) (рисунок 4) применяется двухзаходный корпус турбины 7 из высокопрочного чугуна.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 1, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ограничиваются упорным подшипником 4, установленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Рисунок 4 – Турбокомпрессор ТКР 7С-6:

1 – корпус компрессора; 2 – крышка; 3 – корпус подшипников; 4 – подшипник упорный; 5 – подшипник; 6 – кольцо стопорное; 7 – корпус турбины; 8 – кольцо уплотнительное; 9 – колесо турбины; 10 – вал ротора; 11 – экран турбины; 12, 17 – планки; 13, 18 – болты; 14 – маслосбрасывающий экран; 15 – втулка; 16 – маслоотражатель; 19 – гайка; 20 – колесо компрессора; 22 – диффузор; 24 – переходник; 25 – прокладка, 21, 23 – кольцо уплотнительное (резиновое).

Корпус подшипников турбокомпрессора, с целью уменьшения теплопередачи от турбины к компрессору, выполнен составным из чугунного корпуса и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран турбины 11 из жаростойкой стали. В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими уплотнительными кольцами 8 предотвращает утечку масла из полости корпуса.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Моменты затяжки болтов такие же, как у ТКР 7Н-1. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Турбокомпрессоры ТКР 7С-6 и ТКР 7С-9 отличаются между собой только корпусами турбин – они имеют различную пропускную способность.

Турбокомпрессоры S2B/7624TAE/0,76D9 правый и левый (обозначение левого турбокомпрессора 1274 970 0003, правого – 1274 970 0004) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

Корпус турбины крепится к корпусу подшипников при помощи болтов и планок, а корпус компрессора – при помощи стопорного кольца. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров. При необходимости производить разворот корпуса компрессора только при ослаблении натяга стопорного кольца.

Турбокомпрессоры К27-115 правый и левый (обозначение правого турбокомпрессора 399 0023 115-01, левого – 399 0023 115-02) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

К27-115 имеет конструкцию, аналогичную ТКР 7С-9, и по установочным и присоединительным размерам он унифицирован с ТКР 7С-9.

Корпус турбины и корпус компрессора крепятся к корпусу подшипников при помощи болтов и планок. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров.

Допустимые параметры турбокомпрессоров при эксплуатации приведены в таблице 1.

В статье авторы пытаются определить устройство и принцип работы ТСВД КАМАЗ-740.

Ключевые слова: КАМАЗ, ТСВД, принцип системы.

Наиболее ответственной единицей любого многоцелевого транспортного средства (MТС) является силовая установка. Дизельные двигатели наиболее широко используются в качестве силовых установок. В свою очередь, наиболее ответственной, сложной и дорогой частью дизельного двигателя является топливная система высокого давления (ТСВД). Надежность его работы во многом определяет производительностью двигателя и всей машины в целом. Особенностью конструкции дизельного топливного оборудования является наличие прецизионных пар трения, механических упругих узлов, и других типов уплотнительных и подвижных узлов. Смена выходных параметров подачи топлива также зависят от изменений, которые происходят в этих деталях во время работы. [1]

Давление пускового впрыска топлива через выпускной клапан и форсунку снижается из-за выгорания конуса упора иглы и седла распылителя, а также из-за накопления остаточной деформации пружины форсунки и выпускного клапана (иногда поломка пружины), износ сопряженных опорных поверхностей регулировочного винта, пружины, ее пластин и стержня. В связи с этим большое значение имеют шероховатость, геометрическая форма и твердость сопряженных поверхностей, а также качество изготовления пружины (особенно ее нерабочие витки).

В последние годы было разработано большое количество различных методов контроля технического состояния ТСВД. Однако большинство методов определения технического состояния элементов топливной аппаратуры, обычно требуют временной остановки машины для разборки и частичной переборки агрегата, а любая операция, даже если деталь не ремонтируется, сокращает срок службы.

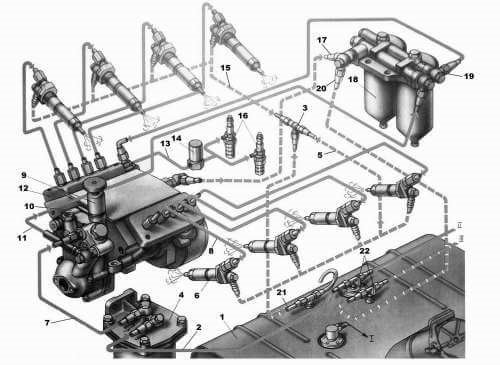

Топливная система на автомобилях КАМАЗ обеспечивает очистку топлива, а также равномерное его распределение по цилиндрам двигателя в точных дозированных порциях. [2]

Принцип системы подачи топлива:

– Топливо из бака проходит через устройство фильтрующего элемента грубой очистки, всасывается с помощью насоса, перекачивающего топливо, а через фильтрующий элемент по топливным проводам низкого давления поступает в топливный насос высокого давления.

– Согласно правилам эксплуатации цилиндров двигателя, в трубопроводах высокого давления до сопла происходит распыление дизельного топлива. Распылители осуществляют впрыск и распыление дизельного топлива в камеры сгорания.

– Избыточное топливо с воздухом, поступившее в систему, проходит через перепускной клапан насоса высокого давления, а также через фильтр струйной очистки, через систему дренажных топливных проводов проходит в топливный бак.

– Оставшееся топливо между промежутками иглы и корпуса распылителя поступает в топливный бак через провода для слива топлива. Используя грубый фильтрующий элемент, топливо очищается заранее.

Двигатели КАМАЗа имеют раздельную систему подачи топлива, которая состоит из:

– топливный насос высокого давления,

– насос низкого давления, который качает топливо,

– топливные провода высокого и низкого давления,

– с фильтрами тонкой и грубой очистки и инжекторами,

– факельные свечи механизма запуска электрического факела,

Топливные провода делятся на:

– топливопроводы низкого давления (от 392 до 1961 кПа (от 4 до 20 кгс / см2),

– топливные провода высокого давления (> 19614 кПа (200 кгс / см2).

Топливопроводы с высоким давлением состоят из стальных труб. Концы трубок выполнены в виде конуса, они прикреплены через шайбы с гайками к конусу патрубка форсунки. Чтобы избежать повреждения из-за вибрации, топливные провода крепятся с помощью кронштейнов.

Топливные насосы высокого давления используются для дозированной подачи дизельного топлива под высоким давлением в цилиндры двигателя в течение определенных периодов времени.

Топливный насос высокого давления предназначен для использования при температуре окружающей среды от -50 до +50, с относительной влажностью до 98 процентов.

Всережимный регулятор скорости расположен в развале корпуса топливного насоса. Индикаторы нагрузки регулируют количество дизельного топлива, поступающего в цилиндр, с помощью регулятора. Регулятор скорости постоянно поддерживает установленную скорость вращения коленчатого вала.

Поршневой топливный насос низкого давления расположен на задней части регулятора. Во время работы двигателя топливный насос низкого давления пропускает дизельное топливо к топливному насосу высокого давления. Впрыскивающий насос низкого давления приводится во вращение кулачковым валом впрыскивающего насоса высокого давления.

Ручной насос, который перекачивает топливо из топливного насоса низкого давления, наполняет систему топливом и удаляет из нее избыток воздуха перед запуском двигателя КАМАЗ.

Объем топливных баков составляет 170 и 250 литров. Нижняя часть корпуса резервуара имеет сливной кран. Индикатор панели приборов контролирует уровень топлива, сигналы на него поступают от датчика реостата, расположенного в баке.

Рис. 1. Схема подачи топлива в двигатель: 1 — топливный бак; 2 — топливопровод к фильтру грубой очистки; 3 — тройник; 4 — фильтр грубой очистки топлива: 5 — сливной дренажный топливопровод форсунок левого ряда; 6 — форсунка; 7 — подводящий топливопровод к насосу низкого давления; 8 — топливопровод высокого давления; 9 — ручной топливоподкачивающий насос; 10 — топливоподкачивающий насос низкого давления; 11 — топливопровод к фильтру тонкой очистки; 12 — топливный насос высокого давления; 13 — топливопровод к электромагнитному клапану; 14 — электромагнитный клапан; 15 — сливной дренажный топливопровод форсунок правого ряда; 16 — факельная свеча; 17 — дренажный топливопровод насоса высокого давления; 18 — фильтр тонкой очистки топлива; 19 — подводящий топливопровод к насосу высокого давления; 20 — дренажный топливопровод фильтра тонкой очистки топлива; 21 — сливной топливопровод; 22 — распределительные краны

Задачи топливной системы КамАЗа

– Играет роль безопасного хранилища для топлива

– Фильтрация дизельного топлива от всех видов загрязнений и воды

– Топливо под высоким давлением и распыливание в цилиндрах двигателя

Основные компоненты топливной системы можно разделить на две группы: низкого и высокого давления.

Виды топливного насоса высокого давления КАМАЗ 740

В настоящее время на грузовиках Камского автомобильного завода установлены топливные насосы высокого давления двух производителей:

– Топливный насос немецкого производителя Bosch (Bosch)

Просто как V-образный ЯЗДА, блок Бош выполняет те же функции. Он подает определенное количество дизельного топлива в цилиндры двигателя под высоким давлением в строго отведенное время. Но он конструктивно отличается от Ярославского и имеет рядное расположение плунжерных пар.

Ремонт топливного насоса КАМАЗ

На КамАЗах двигатели 740 и другие достаточно надежны, но они постоянно подвергаются высоким нагрузкам. Они эксплуатируются в суровых российских условиях в течение длительного периода времени, дизельное топливо заливается в основном низкого качества, что является причиной появления различного рода неисправностей с течением времени. Сам двигатель редко выходит из строя, чаще всего отказу подвергаются его отдельные узлы и механизмы. Наиболее частые ремонты производятся на топливном насосе КамАЗа из-за воздействия на него повышенных нагрузок. Существует два вида ремонта: текущий и капитальный. Когда плунжерные пары работают, текущий ремонт производится путем замены неисправных деталей. После этого на стенде проводятся регулировки и испытания. При капитальном ремонте топливного насоса КАМАЗ топливный насос полностью разбирается с полным осмотром дефекта. [3]

Создание современных средств технической диагностики дизельного топлива поможет снизить непосредственный контакт с объектами и уменьшить помехи в их нормальной работе. Тенденция развития проявляется в стремлении сократить количество необходимых демонтажей топливного оборудования. Прямые механические контакты объекта со средствами диагностики заменяются электроникой, которые из-за высокой стоимости до сих пор не находят широкого применения в диагностике. [1]

- Петровский, Д. И. Методологические и теоретические предпосылки совершенствования методов диагностирования дизельной топливной аппаратуры / Д. И. Петровский. — М.: ГНУ ГОСНИТИ, 2003. — С. 68–69.

- Топливные системы и экономичность дизелей / И. В. Астахов [и др.]. — М.: Машиностроение, 1990. — С. 93–98.

- Новосадов, С. Ю. Метод корректирования топливоподачи дизелей военной автомобильной техники. [Текст]: дис. … канд. техн. наук: 20.02.14: защищена 20.07.2001: утв. 29.09.2001 / Сергей Юрьевич Новосадов. — Рязань, 2001. — 210 с

Основные термины (генерируются автоматически): высокое давление, топливный насос, дизельное топливо, цилиндр двигателя, давление, топливная система, топливный бак, Топливо, выпускной клапан, грубая очистка.

Читайте также: