Технологическая карта по замене масла в двигателе камаз 740

Обновлено: 07.07.2024

Система смазки двигателя КамАЗ-740. Схема с пояснениями.

В двигателях автомобилей КамАЗ применена комбинированная система смазки. В зависимости от размещения и условий работы деталей масло подается либо под давлением, либо разбрызгиванием, либо самотеком. К наиболее нагруженным деталям масло подается под давлением, к остальным — разбрызгиванием и самотеком.

Система смазки представляет собой ряд приборов и агрегатов для хранения, подвода, очистки и охлаждения масла:

- поддон картера двигателя;

- маслозаборник;

- масляный фильтр грубой очистки;

- масляный фильтр тонкой очистки;

- масляный насос;

- маслопроводы;

- масляный радиатор;

- контрольно-измерительные приборы и датчики.

Масло из поддона через маслоприемник с сетчатым фильтром поступает в секции масляного насоса. Из нагнетающей секции масло через канал подается в полнопоточный фильтр, а оттуда в главную масляную магистраль. Затем по каналам в блоке и головках цилиндров масло под давлением подается к деталям КШМ и ГРМ, ТНВД и компрессору.

К шатунным подшипникам масло подается по каналу коленчатого вала от ближайшей к ним коренной шейки. Опоры штанг и толкателей газораспределительного механизма омываются пульсирующей струей, а остальные детали — разбрызгиванием или самотеком масла.

Масло, снимаемое со стенок цилиндра маслосъемными кольцами, отводится через сверления в поршневых канавках внутрь поршня и смазывает опоры поршневого пальца в верхней головке шатуна и бобышках поршня.

Из главной смазочной магистрали масло под давлением подается к термосиловому датчику, а при открытом кране включения гидромуфты — в саму гидромуфту.

Из радиаторной секции масляного насоса масло подается к фильтру центробежной (тонкой) очистки и через открытый кран включения масляного радиатора в сам радиатор, а из него в поддон картера двигателя. Если кран включения масляного радиатора закрыт, то из центрифуги (фильтр центробежной очистки) масло поступает в поддон через сливной клапан.

1 — фильтр центробежной очистки масла; 2 — кран включения масляного радиатора; 3 — перепускной клапан центробежного фильтра; 4 — сливной клапан центробежного фильтра; 5 — перепускной клапан полнопоточного масляного фильтра; 6 — главная масляная магистраль; 7 — полнопоточный фильтр очистки масла; 8 — клапан системы смазки; 9 — нагнетающая секция масляного насоса; 10 — радиаторная секция масляного насоса; 11 — предохранительный клапан нагнетающей секции; 12 — масляный радиатор; 13 — предохранительный клапан радиаторной секции; 14 — поддон; 15 — гидромуфта привода вентилятора; 16 — термосиловой датчик; 17 — кран включения гидромуфты; 18 — топливный насос высокого давления; 19 — компрессор; 20 — сапун; 21 — указатель уровня масла; 22 — манометр.

-

10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. 31. 32. 33. 34. 35. 36. 37. 38. 39. 40. 41. 42. 43. 44. 45. 46. 47. 48. 49. 50. 51. 52. 53. 54. 55. 56. 57. 58. 59.60. 61. 62. 63. 64. 65. 66. 67. 68. 69. 70. 71. 72. 73. 74. 75. 76. 77. 78. 79. 80. 81. 82. 83. 84. 85. 86. 87. 88. 89. 90. 91. 92. 93.

-

10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. 31. 32. 33. 34. 35. 36. 37. 38. 39. 40. 41. 42. 43. 44. 45. 46. 47. 48. 49. 50. 51. 52. 53. 54. 55. 56. 57. 58. 59.60. 61. 62. 63. 64. 65. 66. 67. 68. 69. 70. 71. 72. 73. 74. 75. 76. 77. 78. 79. 80. 81. 82. 83. 84. 85. 86. 87. 88. 89. 90. 91. 92. 93.

Смазочная система двигателя

СМАЗОЧНАЯ СИСТЕМА ДВИГАТЕЛЯ

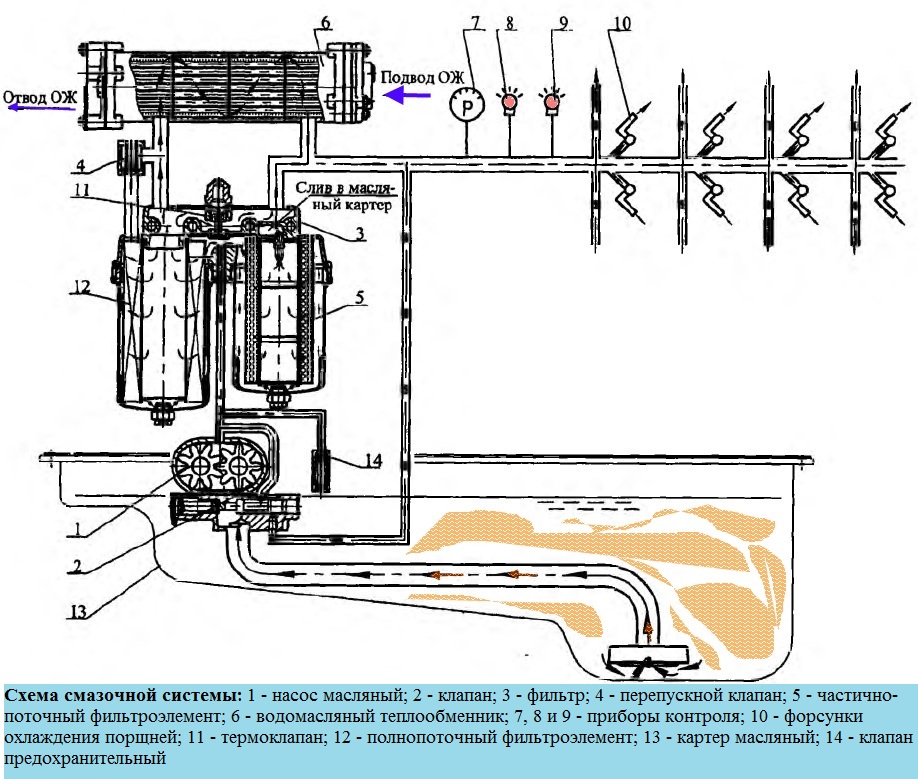

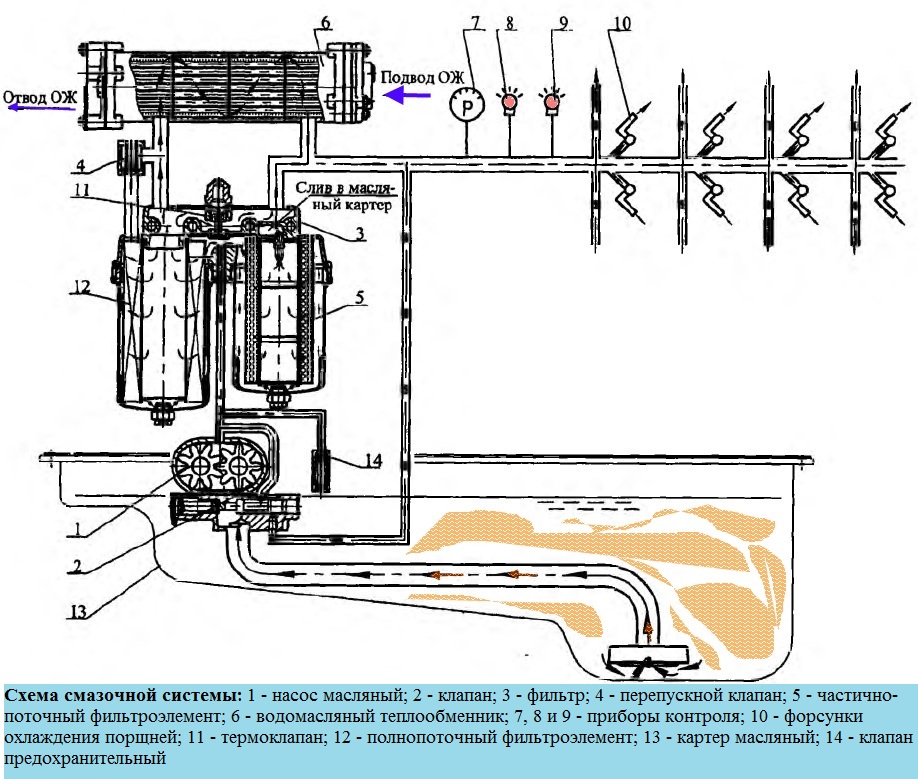

Смазочная система комбинированная с “мокрым” картером. Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла.

Схема смазочной системы показана на рис. Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, и далее к потребителям. В смазочную систему также включены клапан системы 2, обеспечивающий давление в главной масляной магистрали 400-550 кПа (4,0-5,5 кгс/см 2 ) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан 14, отрегулированный на давление 931-1127 кПа (9.5-11,5 кгс/см 2 ), перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 150-220 кПа (1.5-2,2 кгс/см 2 ) и термоклапан 11 включения водомасляного теплообменника. При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник. При температуре масла более 110 °С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой. Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации.

Масляная система двигателя камаз

Смазочная система двигателя КАМАЗ-740

1. Изучите по плакату и на двигателе компоновку и работу смазочной системы. По плакату изучите схему смазывания двигателя.

2. Система смазки (рис. 2.25) двигателя смешанная, с мокрым картером. Масло под давлением подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, втулкам коромысел, топливному насосу высокого давления, компрессору. Предусмотрена пульсирующая подача масла к сферическим опорам штанг и толкателей.

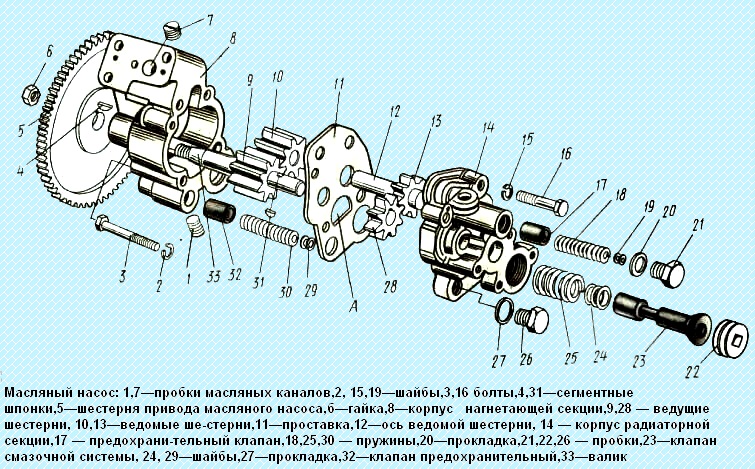

Из поддона 14 масло через маслоприемник засасывается в секции 9 и 10 масляного насоса. Через канал в правой стенке блока цилиндров масло из секции 9 поступает в корпус полнопоточного фильтра 7, где оно очищается, проходя через два фильтрующих элемента. Из фильтра масло поступает в главную масляную магистраль 6, расположенную в правой стенке картера блока цилиндров. Из главной масляной магистрали масло по каналам в перегородках блока цилиндров поступает к коренным подшипникам коленчатого вала, подшипникам распределительного вала, втулкам коромысел и по каналу в штангах клапанов к толкателям. К шатунным подшипникам коленчатого вала масло подается по каналам в коленчатом валу от ближайшей коренной шейки. Масло, снимаемое со стенок цилиндра маслосъемным кольцом, через отверстия в канавке кольца отводится внутрь поршня и смазывает опоры поршневого пальца в бобышках поршня и в верхней головке шатуна.

Из канала в задней стенке блока цилиндров масло поступает по трубке для смазки подшипников компрессора 19. Из канала в передней стенке блока цилиндров производится отбор масла для

смазки подшипников топливного насоса 18 высокого давления. Из главной масляной магистрали масло под давлением подается к термосиловому датчику 16, который расположен в переднем тор-це блока цилиндров и управляет работой гидромуфты 15 привода вентилятора в зависимости от температуры охлаждающей жидкости в системе охлаждения двигателя. Остальные детали и узлы двигателя смазываются разбрызгиванием и масляным туманом.

Масло из радиаторной секции 10 поступает к фильтру 1 центробежной очистки, затем в радиатор 12, а из него сливается в поддон 14. При закрытии крана 2 масло из центрифуги сливается в поддон двигателя через сливной клапан 4.

Предохранительный клапан 12, встроенный в корпус радиаторной секции, отрегулирован на давление 8.8,5 кгс/см и перепускает масло из нагнетающей во всасывающую полость.

Предохранительный клапан 9, встроенный одновременно в корпус 6 радиаторной и корпус 2 нагнетающей секций, отрегулирован на давление 8.8,5 кгс/см и также перепускает масло из нагнетающей во всасывающую полость.

Масляный насос крепится к передней перегородке нижней плоскости блока цилиндров и приводится во вращение от шестерни коленчатого вала.

Полнопоточный фильтр (рис. 2.27) очистки масла прикреплен тремя болтами к правой стенке блока цилиндров.

При увеличении сопротивления фильтра (при низкой температуре масла или засорении фильтрующих элементов) масло поступает в главную магистраль, минуя фильтрующие элементы, через перепускной клапан. Клапан открывается, когда разность давлений до и после фильтрующих элементов достигает 2,5.3 кгс/см2.

Нагнетаемое радиаторной секцией масло по каналу в корпусе 6 подается к соплу в оси 9 ротора. Ротор 8 приводится во вращение турбиной, на лопатки которой воздействует масло, поступающее под давлением из сопла. Турбина расположена в расточке нижней части ротора.

Ротор вращается на упорном подшипнике, который устанавливается между упорной шайбой и распорной втулкой ротора, и закрепляется гайками. При выбросе масла из сопла оси 9 на лопатки турбины ротор приподнимается вверх и прижимает подшипник к упорной шайбе.

Колпак 5 ротора фиксируется штифтом в верхней части ротора и закрепляется гайкой 4. В выточке диска ротора установлено резиновое кольцо, уплотняющее колпак ротора.

Колпак 3 фильтра уплотняется в корпусе прокладкой и закрепляется на оси 9 гайкой 1. При снятии колпака 3 пластина 7 отжимается прижимами, при этом пальцы входят в отверстия диска ротора. Тем самым происходит стопорение ротора, что облегчает демонтаж колпака ротора для его очистки.

Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла.

Схема смазочной системы показана на рис. 1

Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, далее к потребителям.

В смазочную систему также включены клапан системы 2, обеспечивающий давление в главной масляной магистрали 400-550 кПа (4,0-5,5 кгс/см 2 ) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан 14, отрегулированный на давление 931-1127 кПа (9.5-11,5 кгс/см 2 ), перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 150-220 кПа (1,5-2,2 кгс/см 2 ) и термоклапан 11 включения водомасляного теплообменника.

При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник.

При температуре масла более 110° С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой.

Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации.

Конструктивно термоклапан расположен в корпусе масляного фильтра.

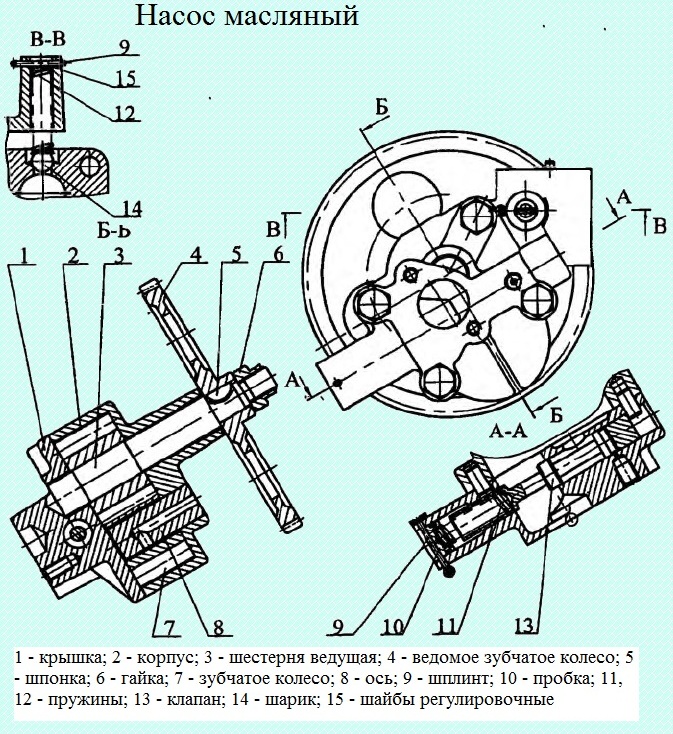

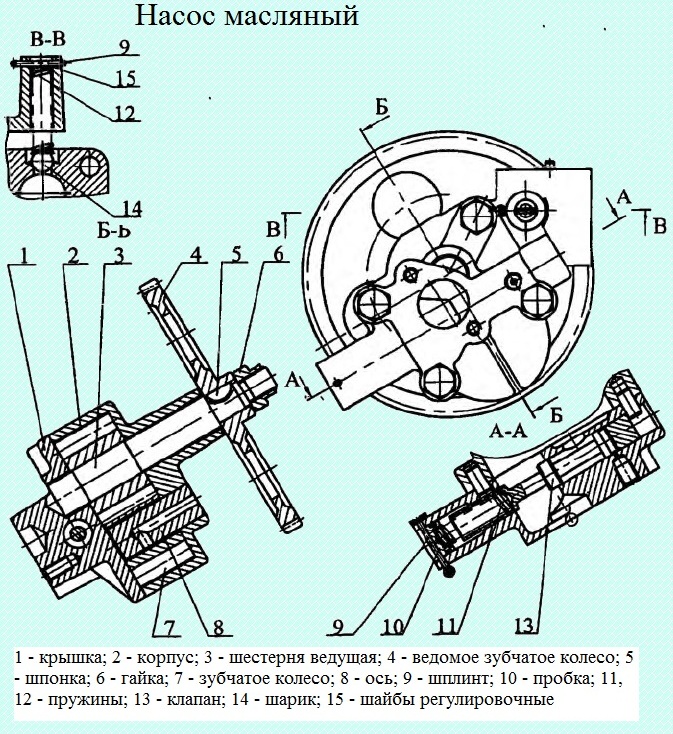

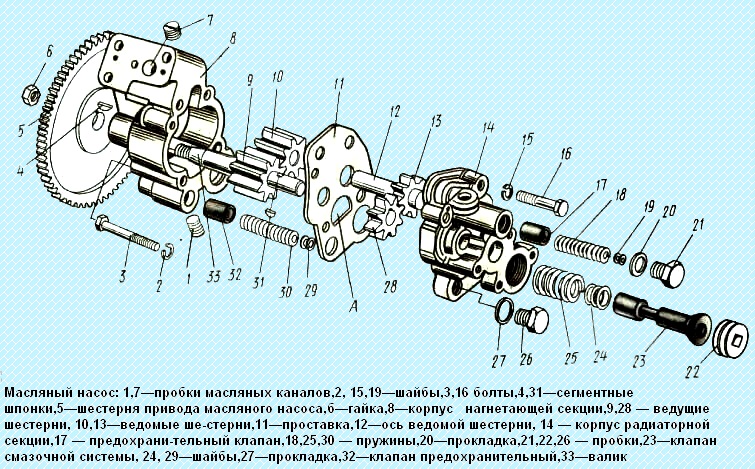

Масляный насос (см. рисунок) закреплен на нижней плоскости блока цилиндров.

Ведущее зубчатое колесо напрессовано на передний конец коленчатого вала и имеет 64 зуба, ведомое 52, то есть передаточное отношение 0.8125.

Зазор в зацеплении приводных зубчатых колес регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока, который должен быть 0,15-0,35 мм, момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68.6 Н.м (5-7 кгс.м).

Масляный насос шестеренчатый, односекционный. Содержит корпус 2, крышку 1 и шестерни.

В крышке расположен клапан смазочной системы 13, с пружиной 11. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины и регулировочных шайб.

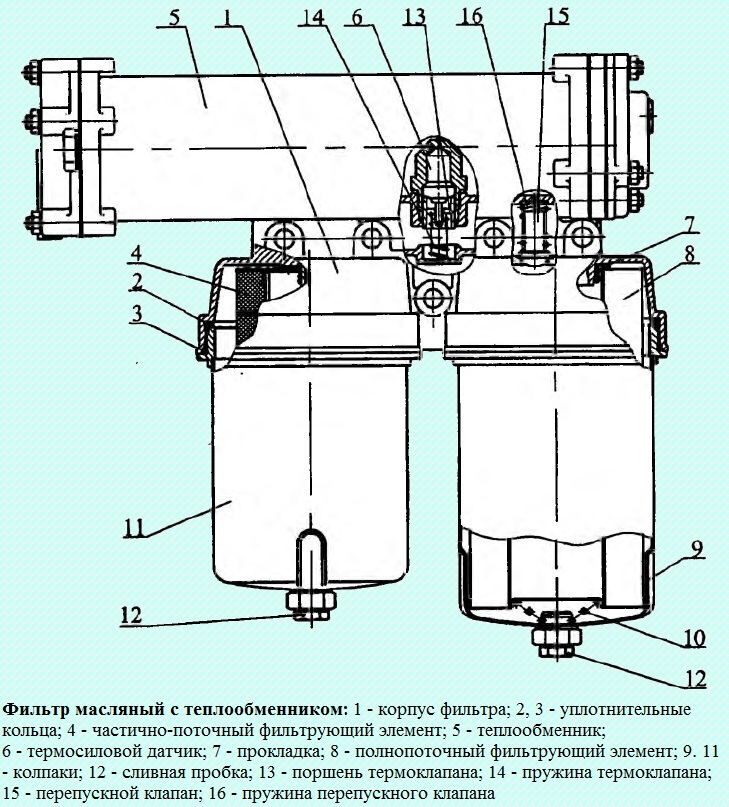

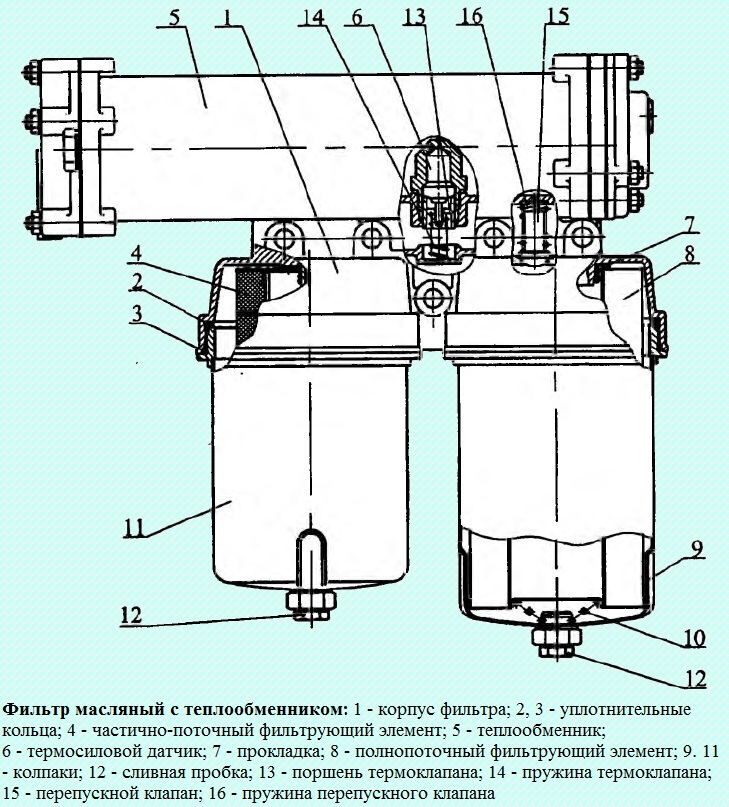

Масляный фильтр (см. рисунок) закреплен на правой стороне блока цилиндров и состоит из корпуса 1, двух колпаков 9 и 11, в которых установлены полнопоточный 8 и частично-поточный 4 фильтроэлементы.

Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами 2 и 3.

В корпусе фильтра также расположен перепускной клапан 15 и термоклапан включения водомасляного теплообменника.

Очистка масла в фильтре комбинированная.

Через полнопоточный фильтроэлемент 8 проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей при этом составляет 40 мкм.

Через частично - поточный фильтроэлемент 4 проходит 3-5 л/мин. где удаляются примеси размерами более 5 мкм.

Из частично-паточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

Масляный картер штампованный, крепится к блоку цилиндров через резинопробковую прокладку. Момент затяжки болтов крепления картера 8 - 17,8 Нм (0,8 - 1,8 кгс.м).

Термоклапан включения водомасляного теплообменника состоит из подпружиненного поршня 13 с термосиловым датчиком 6.

При температуре ниже 93 °С поршень 13 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель.

При достижении температуры масла (95+2) °С омывающего термосиловой датчик 6, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень 13.

При температуре масла (110+2) °С поршень 13 разобщает полости в фильтре до и после теплообменника и весь поток масла идет через теплообменник.

При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорается сигнальная лампочка.

Водомасляный теплообменник (рис. Фильтр масляный с теплообменником) установлен на масляном фильтре, кожухотрубного типа, сборный.

Внутри трубок проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи - масло.

Со стороны масла трубки имеют оребрение в виде охлаждающих пластин.

Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем достигается высокая эффективность охлаждения масла.

На двигатели 740.11-240, 740.13-260 и 740.14-300 устанавливаются два типа теплообменников:

- 740.11-1013200 на двигатель 740.11-240,

- 740.20-1013200 на двигатели 740.13-260 и 740.14-300, которые отличаются длиной.

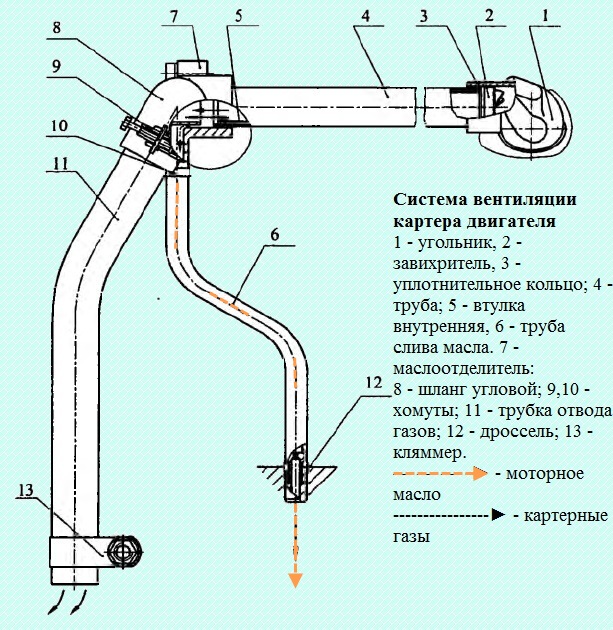

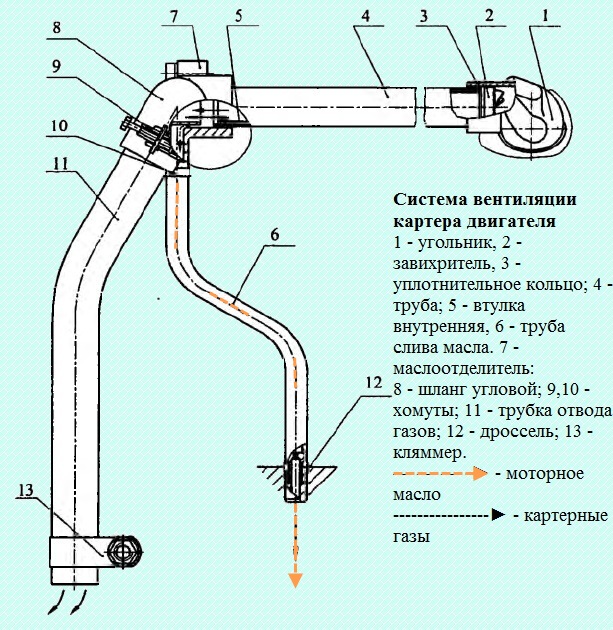

Система вентиляции картера (см. рисунок) открытая, циклонного типа. Картерные газы отводятся из штанговой полости второго цилиндра, через угольник 1, в котором установлен завихритель 2.

При работе двигателя картерные газы, проходя через завихритель 2, получают винтовое движение.

За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы 4 и через трубку 6 сливаются обратно в картер.

Очищенные картерные газы удаляются в атмосферу.

Возможные неисправности системы смазки дизеля и способы устранения

Неисправность

Повышенный расход масла

- Длительная работа двигателя на оборотах холостого хода.

Без необходимости не работать на оборотах холостого хода двигателя.

- Утечка масла через соединения в смазочной системе турбокомпрессора.

Подтянуть соединения, при необходимости заменить прокладки и резиновые рукава.

- Износ сопряжения клапан-втулка в головке цилиндров, старение резиновой манжеты клапана.

Проверить и заменить изношенные детали.

- Засорение воздухоочистителя или колпака воздухозаборника.

Провести обслуживание воздухоочистителя и очистить сетку колпака.

Понижение давления масла в смазочной системе

- Низкий уровень масла в масляном картере.

- Неисправность приборов контроля давления

Убедиться в исправности приборов

- Применение масла не соответствующей вязкости

Заменить масло на соответствующее химмотологической карте.

- Загрязнение фильтрующих элементов масляного фильтра

Заменить фильтрующие элементы.

- Нарушение регулировки или заедание предохранительного клапана или клапана смазочной системы

Проверить клапаны и устранить заедание, при необходимости отрегулировать или заменить неисправные детали.

- Засорение заборника масляного насоса

- Попадание охлаждающей жидкости в масло

Проверить герметичность водяной полости, уплотнение гильз цилиндров, герметичность водомасляного теплообменника, неисправные детали заменить.

- Утечки масла в местах соединений и масляных магистралях смазочной системы

Проверить состояние технологических заглушек, пробок, затяжку крепежных деталей в местах соединений, состояние уплотнительных колец и прокладок

- Нарушение работоспособности масляного насоса

Снять насос и на специальном стенде проверить работоспособность.

- Недопустимое возрастание зазора в подшипниках коленвала и распредвала

Произвести ремонт двигателя.

Загорание сигнализатора аварийной температуры масла

- Неисправность датчика аварийной температуры масла

Убедиться в исправности датчика, при необходимости заменить.

- Заедание термоклапана включения теплообменника, неисправность термосилового датчика

Проверить работу термоклапана включения теплообменника, при необходимости устранить заедания или заменить датчик.

- Засорение трубок или загрязнение охлаждающих пластин

Проверить водомасляный теплообменник на предмет засорения трубок и загрязнения охлаждающих пластин, при необходимости промыть или заменить теплообменник.

Повышение давления масла в смазочной системе

- Высокая вязкость масла

Заменить масло на соответствующее химмотологической карте

- Нарушение герметичности линии управляющего сигнала соединяющей главную масляную магистраль с насосом или ее засорение

Проверить трубу подвода масла к насосу, затяжку болтов крепления, наличие отверстия в крышке

- Заедание или нарушение регулировки клапана смазочной системы.

Проверить клапан и устранить заедание, при необходимости заменить неисправные детали.

Ремонт элементов масляной системы

Для разборки, сборки и проверки масляного насоса:

— слейте масло из картера, выверните болты крепления и снимите картер;

— снимите всасывающую трубку 4 (рис.) с фланцем, кронштейном и чашкой в сборе и трубку подводящую клапана системы смазывания;

— выверните болты крепления масляного насоса 1, снимите насос;

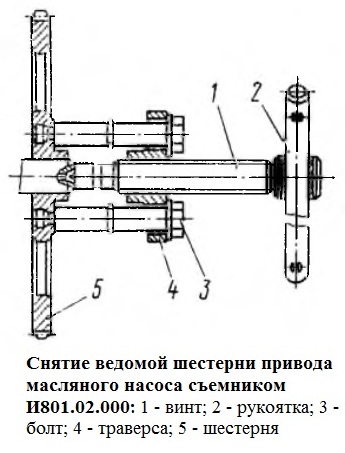

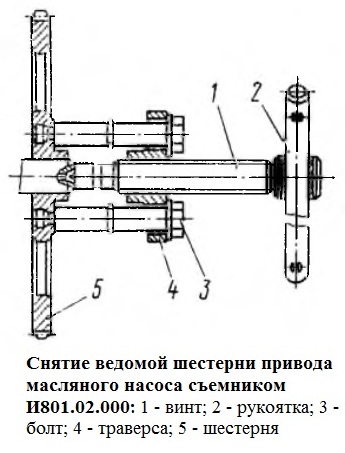

— снимите шестерню масляного насоса съемником И80 1.02.000 (рис.), для этого болты 3 вверните до упора их в шестерню 5, винт 1 уприте в торец вала.

Вращая рукоятку, вверните винт в траверсу до полного снятия шестерни;

— выверните болты крепления нагнетающей и радиаторной секций масляного насоса и разберите его;

— замерьте радиальный и торцовый зазоры нагнетающей и радиаторной секций, зазоры в зацеплении зубьев шестерен в радиаторной и нагнетающей секциях, между ведущим валом и отверстием в корпусе, между осью и шестерней. При необходимости замените изношенные детали;

— при сборке насоса не допускайте повторное использование отгибных шайб.

После сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

- испытайте насос на стенде с использованием масла М10Г2К или М10ДМ.

При частоте вращения валика 2800 - 60 мин -1 и разрежении на всасывании 12-15 кПа подача насосом должна быть не менее 130 л/мин при давлении на выходе 0,35 - 0,40 МПа;

- отрегулируйте давление срабатывания клапана смазочной системы, которое должно быть 0,40 - 0,45 МПа.

Для регулирования допускается использование не более 3-х шайб, устанавливаемых под пружину.

При несоответствии давления-начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

Болты крепления масляного насоса 49,0 - 68,6 (5 - 7)

Болты крепления крышки 39,2 - 54,9 (4 - 5,6)

Болты крепления трубки к насосу 19,6-24,5 (2-2,5)

Колпаки масляного фильтра 49,0- 58,8 (5 - 6)

Пробка термоклапана фильтра 47,0- 58,8 (4,8 - 6)

Сливные пробки колпаков 24,5-39,2 (2,5-4,0)

Болты крепления масляного фильтра 88,2-112,6 (9,0-12,5)

Гайка крепления ведомой шестерни привода масляного насоса 98,1-117,6 (10-12)

Размеры деталей и допустимый износ, мм

Диаметр шестерен 55,44 - 55,47

Допустимый диаметр шестерен 55,4

Радиальный зазор между зубьями шестерен и стенкой корпуса 0,130-0,206

Допустимый радиальный зазор 0,25

Высота шестерен 34,913 -34,975

Допустимая высота шестерен 34,900

Глубина колодца 35,050-35,089

Торцовой зазор 0,075-0,176

Допустимый торцевой зазор 0,2

Диаметр шеек валика 19,920 - 19,899

Допустимый диаметр шеек 19,85

Допустимый диаметр втулок 20,10

Диаметр оси 19,987 - 20.000

Допустимый диаметр оси 19,85

Диаметр втулок ведомой шестерни 20,040-20,073

Допустимый диаметр втулок 20,080

Допустимый диаметр плунжера 15,92

Диаметр отверстия в крышке под клапан 16,000-16,027

Усилие пружины клапана сжатой до размера 44 мм, Н 60-74

Для разборки, сборки и проверки фильтра масляного:

- слейте охлаждающую жидкость из системы охлаждения двигателя;

- выверните сливные пробки с колпаков и слейте масло из фильтра;

- отсоедините патрубки подвода и отвода охлаждающей жидкости к теплообменнику;

- выверните пять болтов крепления и снимите фильтр с теплообменником;

- отверните гайки и отсоедините теплообменник от фильтра;

- выверните колпаки из корпуса, промойте внутреннюю полость дизельным топливом, проверьте целостность уплотнительных колец, упорных пружин, при повреждении замените;

- собранный фильтр проверьте на герметичность сжатым воздухом 490 кПа в воде;

- проверьте давление начала открытия перепускного клапана, которое должно быть 0,147-0,216 МПа;

- проверьте работоспособность термоклапана включения теплообменника.

При температуре масла (50-70) °С расход через клапан должен быть не менее 70 л/мин при давлении 0,147 кПа и не более 5 л/мин при температуре 100-110 °С.

При необходимости замените термосиловой датчик ТС 103-1306090-30.

Для разборки, сборки и проверки работы водомасляного теплообменника:

- установите заглушки на фланцы подвода масла и опрессуйте масляную полость давлением 0,79-0,83 МПа в воде, при обнаружении негерметичности снимите подводящий и отводящий коллекторы теплообменника и выньте сердцевину из корпуса, замените уплотнительные кольца или, при повреждении трубок сердцевину.

ПЕРЕЧЕНЬ РАБОТ ПРИ ЕО АВТОМОБИЛЯ КАМАЗ 5320, 53211,53212, 53213.

Содержание работ и методика их проведения

Приборы, инструмент, приспособления и материалы, необходимые для проведения работ.

Вымыть автомобиль и провести уборку кабины и платформы.

Особо тщательно вымойте: фары, подфарники, задние фонари, стекла кабины, номерные знаки. На нижних частях крыльев, подножках, рессорах, мостах, брызговиках, крышке гнезда аккумуляторной батареи не должно быть грязи, снега и льда. Очистите полы платформы и кабины. Протрите сиденья, контрольные приборы и стекла в кабине.

Установка для мойки автомобилей щеточно-струйная или моечная шланговая, лопата, метла, ветошь.

-состояние запоров бортов платформы;

-состояние крюка тягово-сцепного устройства, шлангов подсоединения тормозной системы прицепа;

Тягово-сцепное устройство должно обеспечивать надежную сцепку с прицепом.

Плоскогубцы, отвертка 10мм.

-состояние колес и шин;

Шины должны быть без повреждений и посторонних предметов в протекторе, колеса не должны иметь механических повреждений.

Балонный ключ, плоскогубцы, молоток, шило, монтажная лопатка, шинный манометр, шланг для накачивания шин, домкрат.

-состояние привода рулевого управления (без применения специальных приспособлений);

Гайки шаровых пальцев должны быть затянуты и зашплинтованы, уровень масла в бачке насоса гидроусилителя должен соответствовать норме.

Ключи 14*17, 12*13, 22*24, сосуд с маслом.

-действие приборов освещения и световой сигнализации;

Приборы освещения и сигнализации должны работать в установленном режиме, лампы гореть – полным накалом.

Ключ 22*24, отвертка 6,5мм.

-работу стеклоочистителей и стеклоомывателя.

Стеклоочиститель и стеклоомыватель должны работать в установленном режиме.

Ключи 11*13, 10*12, 27*30, кружка, ветошь.

Довести до нормы:

-уровень масла в картере двигателя;

-уровень жидкости в системе охлаждения.

Верхний уровень жидкости в расширительном бачке должен быть на уровне 1/2. 2/3 высоты бачка.

Для двигателей с турбонаддувом:

-проверьте отсутствие течи из магистралей слива и подвода масла к турбокомпрессорам.

Течь масла не допускается.

Слить конденсат из ресиверов тормозной системы (по окончании смены)

Слив конденсата производите при давлении воздуха в системе тормозов 6,5-8кгс/см².

ПЕРЕЧЕНЬ РАБОТ ПРИ ТО-1 АВТОМОБИЛЯ КАМАЗ 5320, 53211,53212, 53213.

Содержание работ и методика их проведения

Приборы, инструмент, приспособления и материалы, необходимые для проведения работ.

Вымыть автомобиль и провести уборку кабины и платформы.

Особо тщательно вымойте: фары, подфарники, задние фонари, стекла кабины, номерные знаки, тормозные камеры с регулировочными рычагами, прижимы с гайками крепления колес, вентили шин, шкворневые узлы, рулевые тяги, предохранитель от замерзания. На нижних частях крыльев, подножках, рессорах, мостах, брызговиках, крышке гнезда аккумуляторной батареи не должно быть грязи, снега и льда. Очистите полы платформы и кабины. Протрите сиденья, контрольные приборы и стекла в кабине.

Установка для мойки автомобилей щеточно-струйная или моечная шланговая, лопата, метла, ветошь.

Выполнить работы, предусмотренные ежедневным техническим обслуживанием.

Внешним осмотром и по показаниям штатных приборов, проверьте исправность тормозной системы. Устраните неисправности.

Отвертка 8мм, ключи 10*13, 17*19, 22*24, плоскогубцы.

Закрепите гайки крепления колес.

Затяжку проводите равномерно через одну гайку в два-три приема усилием 25-30кгс۰м.

Сменная головка 27мм, динамометрический ключ.

Отрегулировать ход штоков тормозных камер.

Ход штоков должен быть не более 40 мм.

Ключ 10*12, линейка.

Слить отстой из фильтров грубой и тонкой очистки топлива.

Слить из фильтра 0,1 л топлива.

При температуре ниже +5 ° С заменить спирт в предохранителе от замерзания.

Залейте спирт через заливное отверстие, поднимите тягу предохранителя вверх.

Ключи 17*19, 22*24, сосуд, воронка.

Довести до нормы:

-давление в шинах;

Давление в шинах:

- для передних колес-7,3кгс/см²;

- для задних колес - 4,3-5,3кгс/см².

Шланг для накачивания шин, манометр.

-уровень масла в бачке насоса гидроусилителя рулевого управления;

Проверять при работающем на холостых оборотах двигателе.

Кружка, воронка с двойной сеткой, сосуд для масла, ветошь.

-уровень электролита в аккумуляторных батареях.

Уровень электролита должен быть на 15-20 мм выше предохранительных щитков.

Уравнемерная стеклянная трубка, кружка,резиновая груша, резиновые кислотостойкие перчатки, стеклянная воронка.

Произведите смазку автомобиля в соответствии с химмотологической картой.

Солидолонагнетатель или ручной шприц.

ПЕРЕЧЕНЬ РАБОТ ПРИ ТО-2 АВТОМОБИЛЯ КАМАЗ 5320, 53211, 53212, 53213.

Содержание работ и методика их проведения

Приборы, инструмент, приспособления и материалы, необходимые для проведения работ.

Выполнить работы предусмотренные ЕО и ТО-1.

Двигатель.

-момент затяжки болтов головок цилиндров и гаек стоек коромысел;

Момент затяжки болтов должен составлять 16-18кгс۰м

Сменная головка 19мм, 17мм, динамометрический ключ

-герметичность системы питания двигателя воздухом;

Разгерметизация системы впуска воздуха - недопустима.

Приспособление для проверки герметичности впускного тракта.

-состояние и действие жалюзи радиатора;

При перемещении ручки троса жалюзи должны легко открываться и закрываться. Пластины не должны иметь погнутостей и концы их должны быть установлены в гнезде.

Ключ 10*12, плоскогубцы, отвертка 8мм.

-состояние и действие троса ручного управления подачей топлива, троса останова двигателя;

При перемещении ручки проволока троса должна перемещаться без заеданий.

Отвертка 8мм, плоскогубцы, ключ 10*13.

-состояние пластины тяги регулятора.

В окне пластины не должно быть глубоких канавок.

Ключ 10*13, отвертка 8мм, плоскогубцы.

-масляный картер двигателя;

Не допускайте подтекания масла из-под прокладки масляного картера.

Сменная головка 13мм, вороток.

-передние, задние и поддерживающую опоры силового агрегата;

Момент затяжки болтов и гаек должен составлять 5,5-6кгс۰м

Сменные головки 19мм, 24мм, ключи 19мм, 22*24, 30мм, вороток.

-гайку ротора фильтра центробежной очистки масла;

Выполняйте при очистки фильтра. После затяжки гайки ротор должен вращаться легко (проверяйте вращение при отжатых стопорах).

Момент затяжки гаек крепления турбокомпрессора должен составлять 4-6кгс۰м.

Сменная головка 10мм, 17мм, динамометрический ключ.

-корпусы турбины и компрессора.

Момент затяжки болтов крепления корпуса компрессора должен составлять 0,7-1кгс۰м;

- момент затяжки болтов крепления корпуса турбины должен составлять 2-3кгс۰м.

-натяжение приводных ремней;

Правильно натянутый ремень при нажатии на середину его ветви с усилием 4кгс должен иметь прогиб 15. 20мм.

Ключи 14*17, монтажная лопатка, прибор для проверки натяжения приводных ремней.

-тепловые зазоры клапанов механизма газораспределения.

Зазоры для впускных клапанов 0,3мм;

для выпускных 0,4мм.

Отвертка 8мм, ключи 13мм, 14мм, набор щупов №2, ломик для проворачивания коленчатого вала.

Сцепление.

-герметичность привода выключения сцепления;

Не допускайте утечку воздуха и тормозной жидкости в местах соединений. Места сильной утечки воздуха проверяйте на слух, а жидкости - визуально.

Ключи 13мм, 17мм, кружка, шланг.

-целостность оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления.

Пружины должны быть целыми и не иметь остаточных деформаций.

Отрегулировать свободный ход толкателя поршня главного цилиндра привода и свободный ход рычага вилки выключения сцепления.

Свободный ход толкателя поршня главного цилиндра должен составлять 0,5. 1,5мм;

свободный ход рычага вилки выключения сцепления должен составлять 4. 5мм.

Измерительная линейка, ключи 17*19, 32мм, плоскогубцы, отвертка 8мм, монтажная лопатка.

Закрепить пневмогидравлический усилитель.

Момент затяжки болтов крепления ПГУ должен составлять 9. 10кгс۰м

Коробка передач.

Проверить герметичность коробки передач, устранить неисправности.

В местах соединений не должно быть следов подтекания масла.

Отрегулировать зазор между торцом крышки и ограничителем хода штока клапана управления делителем.

Зазор должен составлять 0,2. 0,3мм.

Набор щупов №4, отвертка 8мм, ключи 17*19.

Карданная передача.

Проверить состояние и свободный ход в шарнирах карданных валов, устранить неисправности.

Ощутимый зазор в шарнирах не допускается (при качании руками фланцев в радиальном направлении).

Ключи 13мм, 19мм, 22*24.

Закрепить фланцы карданных валов.

Момент затяжки болтов крепления фланцев промежуточного моста 12,5. 14кгс۰м;

- заднего моста 8. 9кгс۰м.

Ключи 17мм, 22мм, 24мм, динамометрический ключ.

Ведущие мосты.

Проверить герметичность промежуточного и заднего мостов, устранить неисправности.

Не должно быть следов подтекания масла.

Ключи 19мм, 22*24, сменная головка, вороток, пассатижи, молоток, зубило.

Подвеска, рама, колёса.

-осевой свободный ход крюка тягово-сцепного устройства ;

Повреждение деталей буксирного прибора и ослабление их крепления не допускается.

Ключи 13мм, 50мм, плоскогубцы, зубило, молоток.

-шплинтовку пальцев реактивных штанг.

Штанги не должны иметь погнутостей, трещин, вмятин. Крышка и прокладка шарнира не должны быть разрушены. Отсутствие шплинтов не допускается.

-стремянки передних и задних рессор;

Момент затяжки стремянок передних рессор 25. 30кгс۰м;

- момент затяжки стремянок задних рессор 45. 50кгс۰м.

Сменные головки 32мм, 46мм, ключ мультипликатор КМ-130.

-отъемные ушки передних рессор;

Момент затяжки 22. 28кгс۰м.

Сменные головки 24мм, 27мм, динамометрический ключ.

-стяжные болты проушин передних кронштейнов передних рессор;

Момент затяжки 8. 10кгс۰м.

Ключ 22мм, динамометрический ключ.

-стяжные болты задних кронштейнов передних рессор;

Момент затяжки 8. 10кгс۰м.

Ключ 22мм, динамометрический ключ.

-пальцы и верхние кронштейны реактивных штанг.

Момент затяжки гаек пальцев реактивных штанг 50. 60кгс۰м;

- момент затяжки гаек крепления кронштейнов 36. 40кгс۰м.

Ключ 46мм, динамометрический ключ.

При необходимости выполнить перестановку колес.

Колеса имеющие наименьший износ ставьте на передний мост.

Сменная головка 27мм, динамометрический ключ.

Передняя ось, рулевое управление.

-шплинтовку гаек сошки рулевого механизма, шаровых пальцев рулевых тяг, рычагов поворотных кулаков (внешним осмотром);

Отсутствие шплинтов не допускается.

Плоскогубцы, зубило, молоток.

-зазоры в шарнирах рулевых тяг;

Наличие зазора недопустимо.

Плоскогубцы, отвертка 8мм, накидной ключ 36мм, ключ 65мм, молоток, зубило.

-зазор в шарнирах карданного вала рулевого управления;

Наличие зазора недопустимо.

-состояние шкворневых соединений (при вывешенных колесах);

Зазор не должен превышать 0,25мм.

Домкрат, устройство для проверки радиальных зазоров в шкворневых соединениях, набор щупов №2.

-свободный ход рулевого колеса;

Осевое перемещение рулевого колеса не допускается.

Прибор для проверки рулевого управления.

-схождение передних колес;

Схождение колес 0,9. 1,9мм.

Линейка для проверки схождения передних колес, ключ 19мм, трубный ключ 34мм, динамометрический ключ.

-подшипники ступиц передних колес (при вывешенных колесах).

Затянуть гайку подшипников до начала торможения ступицы, отпустить на 1/6 оборота. Колеса должны вращаться легко и равномерно.

Домкрат, сменная головка 13мм, вороток, ключ для гаек подшипников ступиц передних колес, динамометрический ключ.

Тормозная система.

-работоспособность тормозной системы манометрами по контрольным выводам;

Контрольные лампы на щитке приборов должны погаснуть при давлении 4,5. 5,5кгс/см²;

- регулятор давления должен срабатывать при давлении 6,2. 7,5кгс/см²;

- при нажатии на педаль тормоза давление должно снизиться не более, чем на 0,5кгс/см².

-шплинтовку пальцев штоков тормозных камер.

Отсутствие шплинтов не допускается.

Закрепить тормозные камеры и кронштейны тормозных камер.

Момент затяжки гаек крепления передних тормозных камер 14. 16кгс۰м;

- момент затяжки гаек крепления задних тормозных камер 18. 22кгс۰м;

- момент затяжки гаек болтов крепления кронштейнов 7,5. 10кгс۰м.

Сменная головка 24мм, вороток, накидной ключ 19мм.

Отрегулировать положение тормозной педали относительно пола кабины, обеспечив полный ход рычага тормозного крана.

Ход тормозной педали должен быть не менее 100. 140мм. При полном нажатии педаль не должна доходить до пола кабины 10. 30мм.

Измерительная линейка, плоскогубцы, отвертка 8мм, ключи 17*19.

Электрооборудование.

-состояние тепловых и плавких предохранителей;

Предохраняемые цепи не должны иметь коротких замыканий. Установка нестандартных плавких вставок запрещена.

Контрольная лампа, отвертка.

-исправность электрической цепи датчика засоренности масляного фильтра;

При замыкании вывода датчика на массу должна загореться контрольная лампа.

Контрольная лампа, отвертка.

-состояние электропроводки (надежность закрепления проводов скобами, отсутствие провисания, потертостей, налипания комьев грязи и льда);

Обратите внимание на надежность крепления пучков электропроводов к лонжерону рамы.

Отвертка 6,5мм, плоскогубцы, изоляционная лента, кусачки, нож.

-состояние и надежность крепления соединительных колодок выключения массы, привода спидометра, общих колодок передних и задних фонарей, датчика включения блокировки межосевого дифференциала.

Обратите внимание на надежность крепления пучков электропроводов к лонжерону рамы.

Отвертка 6,5мм, плоскогубцы, изоляционная лента, кусачки, ключи 22мм, 24мм.

Закрепить электропровода к выводам стартера.

Затянуть усилием 5,6. 6кгс۰м.

Отрегулировать направление светового потока фар.

Отвертка 6,5мм, рулетка, прибор К303.

Очистите аккумуляторные батареи, проверьте и при необходимости прочистите вентиляционные отверстия в пробках элементов, проверьте крепление батарей в гнезде и плотность контакта наконечников проводов с клеммами.

Проведите работу согласно инструкций по эксплуатации аккумуляторных батарей.

Ветошь, резиновые кислотостойкие перчатки, дистиллированная вода, ключи 14*17.

Кабина, платформа.

-состояние и действие запорного устройства и ограничителя подъема кабины;

Запорное устройство должно надежно удерживать кабину от самопроизвольного подъема. Запорные крюки должны плотно фиксировать кабину на рессорных опорах. Упорно-ограничительное устройство должно обеспечивать фиксацию кабины в поднятом положении.

Ключи 10мм, 13*14, 17*19, плоскогубцы.

-состояние и действие стеклоподъемников дверей кабины;

Стекла должны подниматься и опускаться плавно, без заедания.

Ключ 10мм, отвертка с крестообразным шлицем.

-состояние и действие замков дверей;

Двери должны легко открываться и закрываться.

При перемещении ручек замки должны работать плавно, без заедания. Замок должен запираться снаружи – ключом, изнутри – ручкой.

Ручки открывания замков дверей должны быть зафиксированы на валах поводка привода двери.

Плоскогубцы, отвертка 8мм.

Обратите внимание на состояние подвижных рычагов, полозьев, на наличие стяжки механизма продольного перемещения, на разрушение по швам подушек и подлокотников сиденья.

Обратите внимание на состояние хомутов запоров бортов, крепление навесных петель. Не должно быть сплошных разрывов, сильных вмятин и изгибов.

-рессоры задней опоры кабины;

Наличие трещин на кронштейне рессор не допускается.

Ключи 14мм, 17мм, 19мм.

-оси опор рычагов торсионов.

Ключи 19мм, 22мм.

При необходимости отрегулировать механизм опрокидывания кабины.

Ключи 19мм, 22мм, плоскогубцы, молоток, отвертка 8мм.

Смазочные, очистительные и заправочные работы.

-масло в системе смазывания двигателя;

Ключ 27мм, ветошь, воронка для слива масла.

-фильтрующие элементы масляного фильтра;

Накидной ключ 19мм, ветошь.

-фильтры тонкой очистки топлива.

-фильтр насоса гидроусилителя рулевого управления.

-фильтр центробежной очистки масла;

Накидные ключи 19мм, 22мм, ванна для промывки, ветошь.

-фильтр грубой очистки топлива;

Сменная головка 13мм, вороток, ванна для промывки, пистолет для обдува сжатым воздухом.

Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла.

Схема смазочной системы показана на рис. 1

Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, далее к потребителям.

В смазочную систему также включены клапан системы 2, обеспечивающий давление в главной масляной магистрали 400-550 кПа (4,0-5,5 кгс/см 2 ) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан 14, отрегулированный на давление 931-1127 кПа (9.5-11,5 кгс/см 2 ), перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 150-220 кПа (1,5-2,2 кгс/см 2 ) и термоклапан 11 включения водомасляного теплообменника.

При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник.

При температуре масла более 110° С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой.

Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации.

Конструктивно термоклапан расположен в корпусе масляного фильтра.

Масляный насос (см. рисунок) закреплен на нижней плоскости блока цилиндров.

Ведущее зубчатое колесо напрессовано на передний конец коленчатого вала и имеет 64 зуба, ведомое 52, то есть передаточное отношение 0.8125.

Зазор в зацеплении приводных зубчатых колес регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока, который должен быть 0,15-0,35 мм, момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68.6 Н.м (5-7 кгс.м).

Масляный насос шестеренчатый, односекционный. Содержит корпус 2, крышку 1 и шестерни.

В крышке расположен клапан смазочной системы 13, с пружиной 11. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины и регулировочных шайб.

Масляный фильтр (см. рисунок) закреплен на правой стороне блока цилиндров и состоит из корпуса 1, двух колпаков 9 и 11, в которых установлены полнопоточный 8 и частично-поточный 4 фильтроэлементы.

Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами 2 и 3.

В корпусе фильтра также расположен перепускной клапан 15 и термоклапан включения водомасляного теплообменника.

Очистка масла в фильтре комбинированная.

Через полнопоточный фильтроэлемент 8 проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей при этом составляет 40 мкм.

Через частично - поточный фильтроэлемент 4 проходит 3-5 л/мин. где удаляются примеси размерами более 5 мкм.

Из частично-паточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

Масляный картер штампованный, крепится к блоку цилиндров через резинопробковую прокладку. Момент затяжки болтов крепления картера 8 - 17,8 Нм (0,8 - 1,8 кгс.м).

Термоклапан включения водомасляного теплообменника состоит из подпружиненного поршня 13 с термосиловым датчиком 6.

При температуре ниже 93 °С поршень 13 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель.

При достижении температуры масла (95+2) °С омывающего термосиловой датчик 6, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень 13.

При температуре масла (110+2) °С поршень 13 разобщает полости в фильтре до и после теплообменника и весь поток масла идет через теплообменник.

При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорается сигнальная лампочка.

Водомасляный теплообменник (рис. Фильтр масляный с теплообменником) установлен на масляном фильтре, кожухотрубного типа, сборный.

Внутри трубок проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи - масло.

Со стороны масла трубки имеют оребрение в виде охлаждающих пластин.

Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем достигается высокая эффективность охлаждения масла.

На двигатели 740.11-240, 740.13-260 и 740.14-300 устанавливаются два типа теплообменников:

- 740.11-1013200 на двигатель 740.11-240,

- 740.20-1013200 на двигатели 740.13-260 и 740.14-300, которые отличаются длиной.

Система вентиляции картера (см. рисунок) открытая, циклонного типа. Картерные газы отводятся из штанговой полости второго цилиндра, через угольник 1, в котором установлен завихритель 2.

При работе двигателя картерные газы, проходя через завихритель 2, получают винтовое движение.

За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы 4 и через трубку 6 сливаются обратно в картер.

Очищенные картерные газы удаляются в атмосферу.

Возможные неисправности системы смазки дизеля и способы устранения

Неисправность

Повышенный расход масла

- Длительная работа двигателя на оборотах холостого хода.

Без необходимости не работать на оборотах холостого хода двигателя.

- Утечка масла через соединения в смазочной системе турбокомпрессора.

Подтянуть соединения, при необходимости заменить прокладки и резиновые рукава.

- Износ сопряжения клапан-втулка в головке цилиндров, старение резиновой манжеты клапана.

Проверить и заменить изношенные детали.

- Засорение воздухоочистителя или колпака воздухозаборника.

Провести обслуживание воздухоочистителя и очистить сетку колпака.

Понижение давления масла в смазочной системе

- Низкий уровень масла в масляном картере.

- Неисправность приборов контроля давления

Убедиться в исправности приборов

- Применение масла не соответствующей вязкости

Заменить масло на соответствующее химмотологической карте.

- Загрязнение фильтрующих элементов масляного фильтра

Заменить фильтрующие элементы.

- Нарушение регулировки или заедание предохранительного клапана или клапана смазочной системы

Проверить клапаны и устранить заедание, при необходимости отрегулировать или заменить неисправные детали.

- Засорение заборника масляного насоса

- Попадание охлаждающей жидкости в масло

Проверить герметичность водяной полости, уплотнение гильз цилиндров, герметичность водомасляного теплообменника, неисправные детали заменить.

- Утечки масла в местах соединений и масляных магистралях смазочной системы

Проверить состояние технологических заглушек, пробок, затяжку крепежных деталей в местах соединений, состояние уплотнительных колец и прокладок

- Нарушение работоспособности масляного насоса

Снять насос и на специальном стенде проверить работоспособность.

- Недопустимое возрастание зазора в подшипниках коленвала и распредвала

Произвести ремонт двигателя.

Загорание сигнализатора аварийной температуры масла

- Неисправность датчика аварийной температуры масла

Убедиться в исправности датчика, при необходимости заменить.

- Заедание термоклапана включения теплообменника, неисправность термосилового датчика

Проверить работу термоклапана включения теплообменника, при необходимости устранить заедания или заменить датчик.

- Засорение трубок или загрязнение охлаждающих пластин

Проверить водомасляный теплообменник на предмет засорения трубок и загрязнения охлаждающих пластин, при необходимости промыть или заменить теплообменник.

Повышение давления масла в смазочной системе

- Высокая вязкость масла

Заменить масло на соответствующее химмотологической карте

- Нарушение герметичности линии управляющего сигнала соединяющей главную масляную магистраль с насосом или ее засорение

Проверить трубу подвода масла к насосу, затяжку болтов крепления, наличие отверстия в крышке

- Заедание или нарушение регулировки клапана смазочной системы.

Проверить клапан и устранить заедание, при необходимости заменить неисправные детали.

Ремонт элементов масляной системы

Для разборки, сборки и проверки масляного насоса:

— слейте масло из картера, выверните болты крепления и снимите картер;

— снимите всасывающую трубку 4 (рис.) с фланцем, кронштейном и чашкой в сборе и трубку подводящую клапана системы смазывания;

— выверните болты крепления масляного насоса 1, снимите насос;

— снимите шестерню масляного насоса съемником И80 1.02.000 (рис.), для этого болты 3 вверните до упора их в шестерню 5, винт 1 уприте в торец вала.

Вращая рукоятку, вверните винт в траверсу до полного снятия шестерни;

— выверните болты крепления нагнетающей и радиаторной секций масляного насоса и разберите его;

— замерьте радиальный и торцовый зазоры нагнетающей и радиаторной секций, зазоры в зацеплении зубьев шестерен в радиаторной и нагнетающей секциях, между ведущим валом и отверстием в корпусе, между осью и шестерней. При необходимости замените изношенные детали;

— при сборке насоса не допускайте повторное использование отгибных шайб.

После сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

- испытайте насос на стенде с использованием масла М10Г2К или М10ДМ.

При частоте вращения валика 2800 - 60 мин -1 и разрежении на всасывании 12-15 кПа подача насосом должна быть не менее 130 л/мин при давлении на выходе 0,35 - 0,40 МПа;

- отрегулируйте давление срабатывания клапана смазочной системы, которое должно быть 0,40 - 0,45 МПа.

Для регулирования допускается использование не более 3-х шайб, устанавливаемых под пружину.

При несоответствии давления-начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

Болты крепления масляного насоса 49,0 - 68,6 (5 - 7)

Болты крепления крышки 39,2 - 54,9 (4 - 5,6)

Болты крепления трубки к насосу 19,6-24,5 (2-2,5)

Колпаки масляного фильтра 49,0- 58,8 (5 - 6)

Пробка термоклапана фильтра 47,0- 58,8 (4,8 - 6)

Сливные пробки колпаков 24,5-39,2 (2,5-4,0)

Болты крепления масляного фильтра 88,2-112,6 (9,0-12,5)

Гайка крепления ведомой шестерни привода масляного насоса 98,1-117,6 (10-12)

Размеры деталей и допустимый износ, мм

Диаметр шестерен 55,44 - 55,47

Допустимый диаметр шестерен 55,4

Радиальный зазор между зубьями шестерен и стенкой корпуса 0,130-0,206

Допустимый радиальный зазор 0,25

Высота шестерен 34,913 -34,975

Допустимая высота шестерен 34,900

Глубина колодца 35,050-35,089

Торцовой зазор 0,075-0,176

Допустимый торцевой зазор 0,2

Диаметр шеек валика 19,920 - 19,899

Допустимый диаметр шеек 19,85

Допустимый диаметр втулок 20,10

Диаметр оси 19,987 - 20.000

Допустимый диаметр оси 19,85

Диаметр втулок ведомой шестерни 20,040-20,073

Допустимый диаметр втулок 20,080

Допустимый диаметр плунжера 15,92

Диаметр отверстия в крышке под клапан 16,000-16,027

Усилие пружины клапана сжатой до размера 44 мм, Н 60-74

Для разборки, сборки и проверки фильтра масляного:

- слейте охлаждающую жидкость из системы охлаждения двигателя;

- выверните сливные пробки с колпаков и слейте масло из фильтра;

- отсоедините патрубки подвода и отвода охлаждающей жидкости к теплообменнику;

- выверните пять болтов крепления и снимите фильтр с теплообменником;

- отверните гайки и отсоедините теплообменник от фильтра;

- выверните колпаки из корпуса, промойте внутреннюю полость дизельным топливом, проверьте целостность уплотнительных колец, упорных пружин, при повреждении замените;

- собранный фильтр проверьте на герметичность сжатым воздухом 490 кПа в воде;

- проверьте давление начала открытия перепускного клапана, которое должно быть 0,147-0,216 МПа;

- проверьте работоспособность термоклапана включения теплообменника.

При температуре масла (50-70) °С расход через клапан должен быть не менее 70 л/мин при давлении 0,147 кПа и не более 5 л/мин при температуре 100-110 °С.

При необходимости замените термосиловой датчик ТС 103-1306090-30.

Для разборки, сборки и проверки работы водомасляного теплообменника:

- установите заглушки на фланцы подвода масла и опрессуйте масляную полость давлением 0,79-0,83 МПа в воде, при обнаружении негерметичности снимите подводящий и отводящий коллекторы теплообменника и выньте сердцевину из корпуса, замените уплотнительные кольца или, при повреждении трубок сердцевину.

Читайте также: