307 пежо кольцо уплотнительное масляного насоса замена

Обновлено: 05.07.2024

Установите коренные вкладыши с канавками со стороны блока цилиндров.

Смажьте рабочую поверхность коренных вкладышей тонким слоем моторного масла.

Установите на блок цилиндров коленчатый вал.

Установите упорные полукольца таким образом, чтобы сторона с канавкой располагалась со стороны коленчатого вала.

Рис. 3.63. Измерение зазора коленчатого вала: 1 - болты, М11; 2 - картер крышек коренных подшипников; 3 - индикатор часового типа

Рис. 3.64. Расположение центрирующих втулок (1) в картере крышек коренных подшипников и места фиксации их специальным приспособлением (2)

Рис. 3.62. Расположение и последовательность затягивания (цифры в кружках) болтов М11 (1) и болтов М6 (3) крепления картера крышек коренных подшипников (2)

Рис. 3.65. Расположение поршневых колец и их замков на поршне: 1 - первое компрессионное поршневое кольцо; 2 - второе компрессионное поршневое кольцо; 3 - маслосъемное поршневое кольцо

Рис. 3.66. Расположение болтов (1) крепления передней крышки (2) с масляным насосом

Рис. 3.67. Расположение направляющего штифта (3) масляного поддона (2) и место прикладывания металлической линейки (1)

Рис. 3.61. Расположение болтов (1 и 3) крепления масляного поддона (2)

Рис. 3.59. Установка специального приспособления для фиксации маховика от проворачивания

Рис. 3.68. Последовательность затягивания (цифры в кружках) болтов (1) крепления маховика (2)

Рис. 3.69. Расположение центрирующих втулок (1) и надписи "TOP" (2) на прокладке головки блока цилиндров и жесткой трубки (3) системы охлаждения

Рис. 3.70. Последовательность затягивания болтов крепления головки блока цилиндров

Рис. 3.71. Места нанесения уплотнительной пасты AUTOJOINT NOIR на картер крышек распределительных валов

Рис. 3.72. Последовательность затягивания (цифры в кружках) болтов (1) крепления картера крышек распределительных валов и место (А) измерения выступания распределительных валов

Рис. 3.73. Последовательность затягивания (цифры в кружках) болтов крепления водяного насоса

Рис. 3.74. Элементы привода газораспределительного механизма: 1 - специальное приспособление для фиксации коленчатого вала двигателя от проворачивания; 2 - водяной насос; 3 - натяжной ролик; 4 - болт; 5, 6 - специальные приспособления для фиксации распределительных валов от проворачивания; 7 - зубчатый ремень; 8 - направляющий ролик; 9 - болт; 10 - фланец; 11 - центральный болт; 12 - шкив зубчатого ремня

Рис. 3.75. Установка зубчатого ремня на шкив коленчатого вала: 1 - специальное приспособление для крепления зубчатого ремня шкиве коленчатого вала; 2 - шкив зубчатого ремня; 3 - фланец; 4 - центральный болт; 5 - зубчатый ремень; А - ветвь зубчатого ремня

Рис. 3.76. Положения натяжного ролика при регулировке натяжения зубчатого ремня: 1 - натяжной ролик; 2 - указатель; 3 - шестигранная головка; V - направление поворота натяжного ролика; W - условная линия предварительного натяжения ремня; Х - выемка для окончательного натяжения ремня; Z - соединительная плоскость головки блока цилиндров

Рис. 3.60. Расположение деталей двигателя: 1 - болт крепления шкива; 2 - шкив ремня привода вспомогательных агрегатов; 3 - нижний кожух зубчатого ремня; 4 - верхний кожух зубчатого ремня; 5 - подушки подвески двигателя; 6 - натяжной ролик; 7 - центральный болт крепления шкива зубчатого ремня к коленчатому валу

Рис. 3.77. Расположение болтов (1) крепления крышек головок блока цилиндров (2), датчика текущей фазы в цилиндре (3) и болтов (4) крепления блока катушек зажигания (5)

Рис. 3.78. Последовательность затягивания (цифры в кружках) болтов крепления крышек головки блока цилиндров

Рис. 3.79. Элементы крепления со стороны выпускного коллектора: 1, 2, 3 - болты; 4 - трубка системы рециркуляции отработавших газов; 5, 8 - гайки; 6 - приваренный болт; 7 - теплозащитный экран; 9 - хомут

Рис. 3.55. Узлы, которые необходимо снять в первую очередь при разборке двигателя EW10J4: 1 - нажимной диск сцепления; 2 - пластина на блоке выхода охлаждающей жидкости; 3 - топливопровод высокого давления; 4 - клапан; 5 - трубка возврата топлива; 6 - насос высокого давления подачи топлива

Рис. 3.80. Установка сцепления: 1 - центрирующая оправка; 2 - кожух сцепления; 3 - болты, 20 Н·м

Рис. 3.81. Расположение распределителя (1) воздуха вместе с распределительной рампой для впрыска топлива, гаек (2) и болтов (3) ее крепления и патрубка (4) системы охлаждения

Установите распределитель воздуха 1 (рис. 3.81) вместе с распределительной рампой для впрыска топлива и закрепите гайками 2 и болтами 3, затянув их моментом 20 Н- м.

Подсоедините патрубок системы охлаждения и закрепите его хомутом 4.

Видео про "Сборка двигателя" для Peugeot 307

Продолжаем ремонт двигателя Пежо 307 (Peugeot) Замена ремня ГРМ на Пежо 307 с двигателем 1.6i 16vУстановите коренные вкладыши с канавками со стороны блока цилиндров.

Смажьте рабочую поверхность коренных вкладышей тонким слоем моторного масла.

Установите на блок цилиндров коленчатый вал.

Установите упорные полукольца таким образом, чтобы сторона с канавкой располагалась со стороны коленчатого вала.

Рис. 3.63. Измерение зазора коленчатого вала: 1 - болты, М11; 2 - картер крышек коренных подшипников; 3 - индикатор часового типа

Проверьте осевой люфт коленчатого вала, для чего установите на место картер крышек коренных подшипников 2 (рис. 3.63) и закрепите его 10 болтами 1, затянув их моментом 10 Н·м.

Установите на блоке цилиндров двигателя кронштейн с индикатором часового типа таким образом, чтобы измерительный наконечник индикатора упирался в торец коленчатого вала.

Переместите коленчатый вал вдоль оси в одну сторону до упора и установите индикатор на 0. Переместите коленчатый вал вдоль оси в другую сторону до упора и зафиксируйте значение на индикаторе. Номинальное значение осевого зазора коленчатого вала 0,06-0,15 мм. Если величина зазора превышает допустимую величину, необходимо установить более толстые упорные полукольца.

Выверните болты и снимите картер крышек коренных подшипников.

Рис. 3.64. Расположение центрирующих втулок (1) в картере крышек коренных подшипников и места фиксации их специальным приспособлением (2)

Проверьте наличие центрирующих втулок 1 (рис. 3.64) в картере крышек коренных подшипников. Если необходимо, замените или установите новые центрирующие втулки. Вставьте центрирующую втулку на половину длины в картер крышек коренных подшипников и специальным приспособлением 2 зафиксируйте их в этом положении.

Нанесите по периметру картера крышек коренных подшипников уплотнительный состав AUTOJOINT NOIR.

Установить на место картер крышек коренных подшипников.

Рис. 3.62. Расположение и последовательность затягивания (цифры в кружках) болтов М11 (1) и болтов М6 (3) крепления картера крышек коренных подшипников (2)

- 1-й — затяните болты М11 моментом 10 Н·м;

- 2-й — затяните болты М6 моментом 5 Н·м;

- 3-й — выверните болты М11;

- 4-й — затяните болты М11 моментом 10 Н·м;

- 5-й — затяните болты М11 моментом 20 Н·м;

- 6-й — доверните болты М11 на угол 70° ± 5°;

- 7-й — затяните болты М6 моментом 10 Н·м.

Поверните коленчатый вал двигателя таким образом, чтобы поршень 1-го цилиндра находился в НМТ.

Рис. 3.65. Расположение поршневых колец и их замков на поршне: 1 - первое компрессионное поршневое кольцо; 2 - второе компрессионное поршневое кольцо; 3 - маслосъемное поршневое кольцо

Перед установкой поршня в цилиндр поршневые кольца надо сжать с помощью специальной втулки или стяжным ленточным хомутом.

Установите в шатун верхний вкладыш заранее определенного класса и смажьте его рабочую поверхность тонким слоем моторного масла.

Смажьте поверхность цилиндров тонким слоем моторного масла.

Установите поршень с поршневыми кольцами в цилиндр, при этом специальная втулка или стяжной ленточный хомут должны плотно прижиматься к блоку цилиндров и располагаться точно по центру гильзы цилиндра. Стрелка на поршне должна быть направлена в сторону зубчатого ремня.

Ручкой молотка вставьте поршень в цилиндр, при этом следите за правильной установкой маслосъемного поршневого кольца.

Переверните блок цилиндров.

Установите в крышку шатуна нижний вкладыш и смажьте его рабочую поверхность тонким слоем моторного масла.

Установите крышку шатуна и закрепите ее болтами, затянув их моментом 23 Н·м и затем довернув на угол (45±5)°. Предварительно смажьте болты тонким слоем моторного масла.

Аналогичным образом установите остальные поршни.

Нанесите на привалочную плоскость передней крышки с масляным насосом уплотнительную пасту AUTOJOINT NOIR.

Рис. 3.66. Расположение болтов (1) крепления передней крышки (2) с масляным насосом

Установите переднюю крышку 2 (рис. 3.66) с масляным насосом на блок цилиндров.

Нанесите на резьбу болтов крепления передней крышки контровочный состав LOCTITE FRENETANCH, препятствующий их самоотворачиванию.

Закрепите переднюю крышку 2 с масляным насосом болтами, затянув их моментом 8 Н·м.

Очистите места установки переднего и заднего сальников коленчатого вала.

Смажьте моторным маслом рабочие кромки новых сальников перед установкой их на место.

Используя оправки, установите передний и задний сальники коленчатого вала.

Установите и закрепите болтами пластину, препятствующую эмульсированию масла.

Установите и закрепите болтами маслозаборник с новой прокладкой с сетчатым фильтром.

Нанесите на привалочную плоскость блока цилиндров с масляным поддоном равномерный тонкий слой уплотнительной пасты AUTOJOINT NOIR.

Рис. 3.67. Расположение направляющего штифта (3) масляного поддона (2) и место прикладывания металлической линейки (1)

Проверьте наличие на блоке цилиндров направляющего штифта 3 (рис. 3.67).

Установите на место масляный поддон 2.

Вверните болты крепления масляного поддона до контакта головок болтов с масляным поддоном, однако не затягивайте болты.

Приложите металлическую линейку на торце блока цилиндров и, перемещая поддон, установите его так, чтобы он располагался заподлицо с блоком цилиндров.

Рис. 3.61. Расположение болтов (1 и 3) крепления масляного поддона (2)

Затяните болты 1 и 3 (см. рис. 3.61) крепления масляного поддона моментом 8 Н·м.

Метчиком очистите резьбу в коленчатом валу для крепления маховика.

Очистите привалочные поверхности коленчатого вала и маховика.

Установите на место маховик и вверните новые болты до контакта головок болтов с маховиком.

Рис. 3.59. Установка специального приспособления для фиксации маховика от проворачивания

Проворачивая маховик, совместите несквозное отверстие на маховике с отверстием в блоке цилиндров, и специальным приспособлением 1 (см. рис. 3.59) заблокируйте маховик от проворачивания.

Рис. 3.68. Последовательность затягивания (цифры в кружках) болтов (1) крепления маховика (2)

В последовательности, показанной на рис. 3.68, затяните болты крепления маховика моментом 20 Н·м, затем в той же последовательности доверните их на угол (26±3)°.

Снимите приспособление, фиксирующее маховик от проворачивания.

Проверните коленчатый вал в такое положение, чтобы поршни установились в середине своего хода.

Проверьте наличие центрирующих втулок в блоке цилиндров.

Новую прокладку головки блока цилиндров необходимо извлекать из упаковки непосредственно перед установкой.

Установите головку блока цилиндров.

Перед повторным использованием болтов измерьте длину болтов до основания головки, которая должна составлять (144,5±0,5) мм.

Нанесите на резьбу болтов крепления головки блока цилиндров тонкий слой смазки MOLYKOTE G RAPID PLUS, вставьте болты и затяните их от руки.

Рис. 3.70. Последовательность затягивания болтов крепления головки блока цилиндров

- 1-й — затяните моментом 15 Н·м;

- 2-й — затяните моментом 50 Н·м;

- 3-й — выверните болты на один оборот (360°);

- 4-й — затяните моментом 20 Н·м;

- 5-й — доверните на угол (285±5).

Если снимались, установите на место гидравлические толкатели, стопоры и распределительные валы.

Рис. 3.71. Места нанесения уплотнительной пасты AUTOJOINT NOIR на картер крышек распределительных валов

Нанесите на привалочную поверхность картера крышек распределительных валов уплотнительную пасту AUTOJOINT NOIR равномерным слоем диаметром 3,5 мм (рис. 3.71).

Установите картер крышек распределительных валов на головку блока цилиндров.

Примечание. Для обеспечения точной установки картера крышек проворачивайте распределительные валы.

Рис. 3.72. Последовательность затягивания (цифры в кружках) болтов (1) крепления картера крышек распределительных валов и место (А) измерения выступания распределительных валов

Проверьте выступание распределительных валов А (рис. 3.72) из головки блока цилиндров, которое должно находиться в пределах (8,0±2,0) мм.

Установите болты 1 и ввинтите их до контакта головок болтов с картером крышек распределительных валов.

- 1-й — затяните моментом 5 Н·м;

- 2-й — затяните моментом 10 Н·м.

Рис. 3.73. Последовательность затягивания (цифры в кружках) болтов крепления водяного насоса

- 1-й — затяните моментом 3 Н·м;

- 2-й — затяните моментом 8 Н·м;

- 3-й — затяните моментом 14 Н·м.

Рис. 3.74. Элементы привода газораспределительного механизма: 1 - специальное приспособление для фиксации коленчатого вала двигателя от проворачивания; 2 - водяной насос; 3 - натяжной ролик; 4 - болт; 5, 6 - специальные приспособления для фиксации распределительных валов от проворачивания; 7 - зубчатый ремень; 8 - направляющий ролик; 9 - болт; 10 - фланец; 11 - центральный болт; 12 - шкив зубчатого ремня

Установите натяжной ролик 3 зубчатого ремня и закрепите его болтом 4 (рис. 3.74).

Установите задние кожухи зубчатого ремня.

Установите направляющий ролик 8 зубчатого ремня и закрепите его болтом 9.

Установите на коленчатый вал шкив зубчатого ремня 12, фланец 10 и вверните центральный болт 11.

Установите на распределительный вал выпускных клапанов шкив зубчатого ремня. Удерживая гаечным ключом за лыску распределительный вал от проворачивания, вверните болт крепления шкива и затяните моментом сначала 30 Н·м, а затем 75 Н·м.

Аналогичным образом установите и закрепите шкив зубчатого ремня на распределительном валу впускных клапанов.

Специальными приспособлениями 5 и 6 зафиксируйте распределительные валы от проворачивания.

Рис. 3.75. Установка зубчатого ремня на шкив коленчатого вала: 1 - специальное приспособление для крепления зубчатого ремня шкиве коленчатого вала; 2 - шкив зубчатого ремня; 3 - фланец; 4 - центральный болт; 5 - зубчатый ремень; А - ветвь зубчатого ремня

Проверьте, что центральный болт 4 (рис. 3.75) крепления шкива не затянут и шкив 2 может незначительно поворачиваться.

Установите зубчатый ремень 5 на шкив коленчатого вала 2.

Используя специальное приспособление 1, закрепите зубчатый ремень 5 на шкиве коленчатого вала 2.

Потяните за ветвь ремня А, чтобы шкив коленчатого вала 2 повернулся до упора на фланце 3.

Установите зубчатый ремень газораспределительного механизма последовательно на направляющий ролик 8, шкив распределительного вала впускных клапанов, шкив распределительного вала выпускных клапанов, водяной насос 2 и натяжной ролик 3 (см. рис. 3.74).

Снимите специальное приспособление 1 (см. рис. 3.75).

Снимите специальные приспособления 5 и 6 (см. рис. 3.74), фиксирующие распределительные валы от проворачивания.

Рис. 3.76. Положения натяжного ролика при регулировке натяжения зубчатого ремня: 1 - натяжной ролик; 2 - указатель; 3 - шестигранная головка; V - направление поворота натяжного ролика; W - условная линия предварительного натяжения ремня; Х - выемка для окончательного натяжения ремня; Z - соединительная плоскость головки блока цилиндров

За шестигранник 3 (рис. 3.76) поверните натяжной ролик 1 против часовой стрелки в положение, при котором указатель 2 совместится с условной линией W.

Внимание! При совмещении указателя 2 (см. рис. 3.76) с условной линией W он должен пройти через выемку Х на угол как минимум 10°. В противном случае замените натяжной ролик или натяжной ролик и зубчатый ремень.

Затем за шестигранник 3 (см. рис. 3.76) поверните натяжной ролик 1 в направлении стрелки V до совмещения указателя 2 с выемкой Х.

Внимание! Указатель не должен сместиться за выемку Х, в противном случае повторите операции по натяжению зубчатого ремня.

Затяните болт крепления натяжного ролика моментом 20 Н·м.

Внимание! Натяжной ролик не должен поворачиваться при затягивании болта его крепления, в противном случае повторите операции по натяжению зубчатого ремня. Шестигранник для поворота натяжного ролика должен находиться ниже соединительной плоскости головки блока цилиндров Z (см. рис. 3.76). В противном случае замените натяжной ролик или натяжной ролик и зубчатый ремень.

Поверните коленчатый двигатель на 10 оборотов, при этом к зубчатому ремню не должно прикладываться никакого давления и никаких внешних воздействий.

Специальными приспособлениями 5 и 6 (см. рис. 3.74) зафиксируйте распределительные валы впускных клапанов от проворачивания.

Проверьте, что указатель 2 совмещен с выемкой Х. В противном случае повторите операции по натяжению зубчатого ремня.

Специальным приспособлением 1 (см. рис. 3.74) зафиксируйте коленчатый вал двигателя от проворачивания.

- болт со стальной шайбой (золотистого цвета) моментом 40 Н·м и доверните его на угол (53±4)°;

- болт с шайбой из отожженной стали (металлического цвета) моментом 40 Н·м и доверните его на угол (40±4)°.

Рис. 3.60. Расположение деталей двигателя: 1 - болт крепления шкива; 2 - шкив ремня привода вспомогательных агрегатов; 3 - нижний кожух зубчатого ремня; 4 - верхний кожух зубчатого ремня; 5 - подушки подвески двигателя; 6 - натяжной ролик; 7 - центральный болт крепления шкива зубчатого ремня к коленчатому валу

Установите на место верхний 4 (см. рис. 3.60) и нижний 3 кожухи зубчатого ремня.

Установите подушку подвески двигателя 5 и натяжной ролик 6.

Установите шкив 2 ремня привода вспомогательных агрегатов и закрепите его болтами 1.

Рис. 3.77. Расположение болтов (1) крепления крышек головок блока цилиндров (2), датчика текущей фазы в цилиндре (3) и болтов (4) крепления блока катушек зажигания (5)

Установите крышки головок блока цилиндров 2 (рис. 3.77).

Установите датчик текущей фазы в цилиндре 3.

Установите блок катушек зажигания 5 и закрепите его болтами 4.

Установите болты крепления и ввинтите их до контакта головок болтов с крышками головок блока цилиндров.

Рис. 3.78. Последовательность затягивания (цифры в кружках) болтов крепления крышек головки блока цилиндров

- 1-й — затяните моментом 5 Н·м;

- 2-й — затяните моментом 15 Н·м.

Установите выпускной коллектор и закрепите его гайками, затянув их моментом 35 Н·м.

Установите прокладку блока выхода охлаждающей жидкости.

Замените соединительный патрубок блока выхода охлаждающей жидкости водяного насоса на блоке выхода охлаждающей жидкости.

Установите в сборе соединительный патрубок блока выхода охлаждающей жидкости водяного насоса с блоком выхода охлаждающей жидкости.

Установите новую прокладку на каталитический нейтрализатор.

Рис. 3.79. Элементы крепления со стороны выпускного коллектора: 1, 2, 3 - болты; 4 - трубка системы рециркуляции отработавших газов; 5, 8 - гайки; 6 - приваренный болт; 7 - теплозащитный экран; 9 - хомут

Поверните хомут 9 (рис. 3.79) так, чтобы его можно было надеть на приваренный болт 6.

Установите трубку 4 системы рециркуляции отработавших газов и закрепите ее хомутом.

Наверните гайку 5 на приваренный болт 6.

Наверните гайки 8.

Вверните болты 3, 2 и 1. Затяните болт 2 моментом 4 Н·м.

Установите теплозащитный экран 7 и закрепите его болтами.

Установите датчики кислорода.

Установите клапан системы рециркуляции отработавших газов.

Рис. 3.55. Узлы, которые необходимо снять в первую очередь при разборке двигателя EW10J4: 1 - нажимной диск сцепления; 2 - пластина на блоке выхода охлаждающей жидкости; 3 - топливопровод высокого давления; 4 - клапан; 5 - трубка возврата топлива; 6 - насос высокого давления подачи топлива

Снимите пластину 2 (см. рис. 3.55) на блоке выхода охлаждающей жидкости.

Смажьте шлицы в ступице ведомого диска сцепления тонким слоем специальной смазки на основе дисульфида молибдена.

Установите ведомый диск сцепления на маховик.

Установите сцепление в сборе, совмещая отверстия в кожухе сцепления с направляющими штифтами маховика. При повторной установке ранее снятого нажимного диска сцепления проверьте, чтобы нанесенные перед снятием метки совместились.

Затяните болты крепления сцепления так, чтобы ведомый диск сцепления был прижат, но в то же время мог еще передвигаться в стороны.

Рис. 3.80. Установка сцепления: 1 - центрирующая оправка; 2 - кожух сцепления; 3 - болты, 20 Н·м

Используя специальную центрирующую оправку 1 (рис. 3.80) или старый первичный вал коробки передач, отцентрируйте диск сцепления относительно маховика.

После центрирования ведомого диска постепенно по диагонали затяните болты 3 крепления кожуха сцепления 2 моментом 20 Н·м.

Извлеките оправку из ведомого диска.

Установите датчик детонации и закрепите болтом, затянув его моментом 20 Н·м.

Установите на место опору масляного фильтра и масляный фильтр.

Рис. 3.81. Расположение распределителя (1) воздуха вместе с распределительной рампой для впрыска топлива, гаек (2) и болтов (3) ее крепления и патрубка (4) системы охлаждения

Установите распределитель воздуха 1 (рис. 3.81) вместе с распределительной рампой для впрыска топлива и закрепите гайками 2 и болтами 3, затянув их моментом 20 Н·м.

Автомобили Пежо 307, 407, Partner B9, Ситроен С4 и другие модели концерна оснащены электрогидроусилителем рулевого управления (ЭГУР). Конструкция представляет собой насос шестеренчатого типа с электроприводом, размещенный в одном корпусе с электронным блоком контроллера. В этой статье мы рассмотрим устройство усилителя на примере Пежо 307, а также его типичные неисправности.

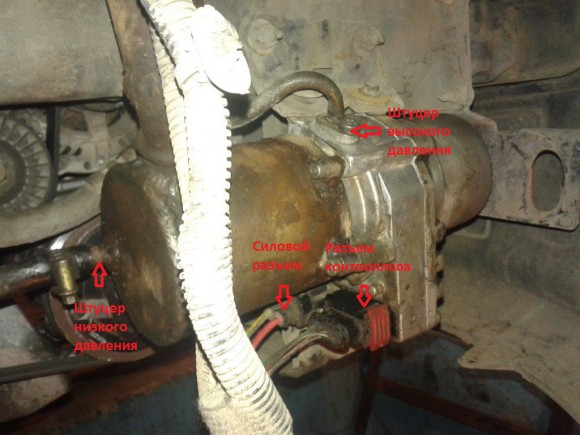

Агрегат размещен в передней части автомобиля и крепится к правому лонжерону на двух сайлент-блоках. На торце бачка для жидкости расположен штуцер шланга низкого давления – по нему жидкость, отработав в гидроцилиндре, возвращается в бачок. Патрубок высокого давления находится в верхней части корпуса и крепится к нему болтом М6. Этот трубопровод подает рабочую жидкость в цилиндр рулевой рейки под давлением порядка 30 атм.

Данные симптомы проявляются в характерном высокочастотном шуме (насос гудит) и возрастании усилия на рулевом колесе. Такие неприятности могут быть связаны с рядом причин, а именно:

1. Рабочая жидкость потеряла свои свойства или имеются посторонние примеси. В этом случае необходима промывка системы и замена жидкости.

2. Износ подшипников электродвигателя.

3. Недостаточное давление в системе (износ механической части насоса).

4. Повышенное давление в системе вследствие заклинивания редукционного клапана. Может привести к нарушению герметичности уплотнений гидроцилиндра.

5. Заклинивание опорных подшипников и/или шаровых опор передней подвески.

6. Неисправность блока клапанов (золотника) рулевого механизма.

ЗАМЕНА РАБОЧЕЙ ЖИДКОСТИ

Согласно спецификациям PSA в системе ЭГУРа разрешается использовать следующие жидкости: Total Fluide DA и Total LDS. Причем, как гласят некоторые непроверенные источники, первая рекомендована для суровых климатических условий, а вторая – для всех остальных. В любом случае, состав этих жидкостей практически идентичен. Известны вполне успешные случаи применения Dexron 6 и даже обычных гидравлических масел. Жидкость рекомендуется менять не реже 1 раза в 60000 км.

Для замены и промывки нам понадобится 2 литра жидкости. Работу выполняем по следующему алгоритму:

1. Снимаем защиту двигателя и поддомкрачиваем переднюю часть автомобиля. Передние колеса при этом должны висеть в воздухе.

2. Откручиваем крышку бачка насоса, снимаем патрубок низкого давления, подставляем подходящую емкость и сливаем жидкость.

3. Запускаем двигатель и крутим руль от упора до упора. Это позволяет слить максимальное количество жидкости.

4. Ставим патрубок на место и затягиваем хомутом.

5. Заливаем свежую жидкость до отметки MAX на щупе.

6. Прокачка. Несколько раз поворачиваем руль в крайние положения для выхода воздуха из системы. Аналогичную процедуру проделываем при работающем двигателе до тех пор, пока не прекратится образование пузырьков воздуха. При этом постоянно контролируем уровень. На этом этапе промывку можно считать законченной.

7. Возвращаемся к пункту 2 и выполняем всю процедуру повторно. Номинальный объем жидкости в системе – около 800 мл.

РЕВИЗИЯ НАСОСА ЭГУР

Помимо вышеописанных неисправностей имеют место и другие проблемы. К ним относятся течь жидкости из-под соединений корпуса и проблемы с электрической частью. Совокупность этих двух факторов может привести к… пожару в моторном отсеке. По этой причине компания PSA отзывала часть автомобилей для проверки электрических соединений. Основная проблема кроется в силовом разъеме питания электродвигателя, контакты которого склонны к окислению из-за особенностей расположения узла. Учитывая большой потребляемый ток (до 40А) плохой контакт может вызвать искрение насоса. Известно немало случаев возгорания автомобилей Пежо 307 по этой причине. Кроме того, изоляция проводов со временем рассыхается и теряет герметичность с последующим окислением жил, что приводит к отключению системы или ее нестабильной работе, что проявляется в "закусывании" руля при вращении.

Всех этих бед можно избежать, если вовремя принять необходимые меры. Рассмотрим необходимые для этого действия:

1. Снимаем переднее колесо, подкрылок и защиту двигателя. Видим насос во всей красе. С завода он обычно идет в чехле, который в процессе эксплуатации впитывает в себя воду и дорожную грязь, и превращается в бесформенную глыбу. Как правило, его выкидывают. На всякий случай, артикул насоса – 4007.YE

2. Ослабляем хомут обратки и откручиваем болт штуцера высокого давления. Снимаем все патрубки и отсоединяем электрические разъемы.

3. Откручиваем два верхних болта сайлент-блоков, аккуратно выводим насос из-под автомобиля и несем на стол для разборки (на фото насос с самодельным (!) бачком. Артикул родного бачка ZV4007FE). Перед тем, как разбирать следует удалить рыхлую грязь с корпуса.

4. Снимаем бачок, для чего откручиваем 4 болта.

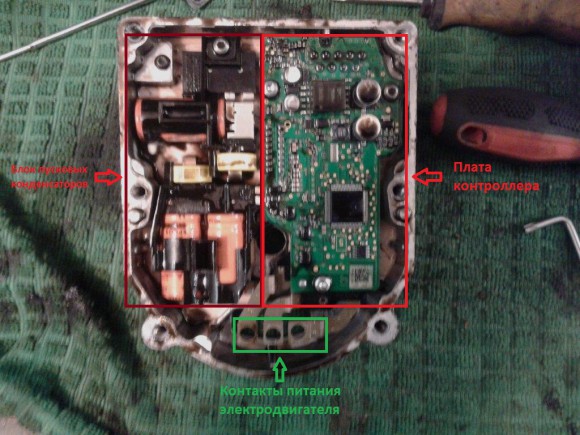

В центре - блок шестерен насоса

5. Откручиваем 6 болтов крепления блока контроллера и отделяем блок от двигателя. Как правило, видим замасленную электронную плату. Это недопустимо и виновник – вот этот сальник. Его размеры - 8х16х7. В обязательном порядке его заменяем.

6. Тщательно промываем плату малярным обезжиривателем или спиртом и просушиваем. Внимание! Не использовать бензин и другие растворители – это приведет к повреждению заводского лака и скорейшему выходу из строя контроллера вследствие коррозии.

7. Осматриваем пусковые конденсаторы. Вздутые или взорвавшиеся нужно заменить на аналогичные по номиналу.

8. Сборку проводим в обратной последовательности с применением силиконового герметика. Хорошо себя зарекомендовали Permatex и DoneDeal – составы серого цвета, не содержащие уксусной кислоты. Герметичности уделяем особое внимание.

9. Удаляем всю грязь из гнезд электрических разъемов, а также с колодок. Контакты при необходимости зачищаем шкуркой и обильно смазываем консистентной смазкой (отлично подходит ЦИАТИМ).

10. Устанавливаем насос, подсоединяем патрубки, защелкиваем разъемы.

11. Заполняем систему жидкостью.

В заключение стоит отметить, что подобная процедура часто помогает предотвратить неприятности, которые, в конце концов, приводят к необходимости замены насоса. А стоит он очень дорого. Поэтому потратить немного времени на профилактику всегда лучше, чем облегчить свой кошелек на 35000 рублей.

[БЖ C4B7] Замена электро клапана масляного насоса EP6

[БЖ C4B7] Замена электро клапана масляного насоса EP6

В погоне за халявой, перед тем как ехать в Ульяновск, решил воспользоваться халявой. А именно рекламной акцией в У+, которая и сейчас всплывает в банерах на нашем форуме.

![[БЖ C4B7] Замена электро клапана масляного насоса EP6 - 2016-10-26_175537.jpg](https://www.c4-sedan.ru/forum/small/11474.jpg)

В общем подгадал удобное время, позвонил, записался, приехал . предварительно подготовился на всевозможные разводы. Скажем так - вооружился. По телефону уточнил - "Бесплатная диагностика только в том случае, если я буду проходить у вас ремонт? Иначе за диагностику мне придется заплатить?" Ответ я получил для меня удовлетворительный.

Ну раз все устраивает - поехали.

Приехал, машину приняли быстро, предложили помыть, но я отказался - сразу на подъемник и к мастеру.

М: Что Вас беспокоит?

Я: Я же не буду Вам рассказывать о своих болячках? Иначе в чем же Ваша работа диагностики?

М: Тоже верно.

И мастер мне указал на стучащую косточку, о которой я уже писал ранее [БЖ C4B7] Поперечные тяги стабилизатора, и на то, что на виброподушке двигателя есть скопления масла, а следовательно и грязи. К сожалению фото не сделал.

В общем приговорили мне электро клапан масла.

Я осмотрел, и действительно, масла там налито достаточно, чтобы задуматься о не замедлительной его замене.

Вышел я к менеджерам, и попросил сделать мне калькуляцию, работ и запчастей. А так же туда же приговорили и ремень генератора.

![[БЖ C4B7] Замена электро клапана масляного насоса EP6 - P_20160911_115452.jpg](https://www.c4-sedan.ru/forum/small/11475.jpg)

Я конечно же кивнул, пожал руку плечами, и удалился восвояси. Т.е. набирать все эти артикулы в поисковике партнера Француз.

Электроклапан масляного насоса V764723880 - 5310 руб 7086 руб

Втулка масл. насоса V764583680 - 580 руб 976 руб

Ремень генератора Dayco 6PK906 - 310 руб - 1415 руб

Стойка стабилизатора 9804947480 1250 руб - 1364 руб

Теперь очевиден эффект экономии на запчастях.

![[БЖ C4B7] Замена электро клапана масляного насоса EP6 - P_20160919_111322.jpg](https://www.c4-sedan.ru/forum/small/11476.jpg)

Получил запчасти от партнера и решил поехать на выполнение работ к партнеру клуба PMRK.

О выполненных работах тоже есть пост в разделе партнера

И вот спустя много времени, но уговаривая себя, что замену клапана нужно сделать ДО морозов, я уже на подъемнике в PMRK

Снова мне попался мастер Денис, обрисовав ему план работ, я то и дело, делал фотографии.

Для замены клапана насоса, нужно снимать поддон двигателя и сливать все масло. Ну что ж. 7000 км уже отъездил на нем, хоть не так обидно. Да и на благое дело, вроде ж как. Да!

![[БЖ C4B7] Замена электро клапана масляного насоса EP6 - P_20160919_123653.jpg](https://www.c4-sedan.ru/forum/small/11477.jpg)

![[БЖ C4B7] Замена электро клапана масляного насоса EP6 - P_20160919_123714.jpg](https://www.c4-sedan.ru/forum/small/11478.jpg)

![[БЖ C4B7] Замена электро клапана масляного насоса EP6 - P_20160919_123751.jpg](https://www.c4-sedan.ru/forum/small/11479.jpg)

![[БЖ C4B7] Замена электро клапана масляного насоса EP6 - 2016-10-26_181928.jpg](https://www.c4-sedan.ru/forum/small/11480.jpg)

![[БЖ C4B7] Замена электро клапана масляного насоса EP6 - P_20160919_124323.jpg](https://www.c4-sedan.ru/forum/small/11481.jpg)

Новый клапан и втулка установлены, снят изолирующий герметик по периметру поддона и нанесен новый

![[БЖ C4B7] Замена электро клапана масляного насоса EP6 - P_20160919_135243.jpg](https://www.c4-sedan.ru/forum/small/11482.jpg)

Проехал уже еще 3 тыс км. Полет нормальный!

Стоимость работ 4500 руб.

Ремень генератора и стойки стабилизатора менял сам.

Если я забыл о нашей договоренности, не стесняйтесь мне напомнить

SHKoder

А по какому критерию приговорили клапан. На наших движках, вроде, должен быть уже модернизированный. Менял такой на 308, там была утечка масла по кабелю.

Читайте также: