Порядок цилиндров рено логан

Обновлено: 07.07.2024

Регламентом ТО на Логане предусмотрено производить регулировку клапанов каждые 60 000 км. А если автомобиль ездить на газу, то проверку и настройку стоит делать через 30 тыс. км пробега.

Renault Logan I 1.4 л выпуска 2007 г. приехал с проблемой, которая мучает автолюбителя уже несколько месяцев. Пока двигатель холодный автомобиль движется безо всяких проблем. Но как только двигатель прогревается до рабочей температуры, ехать становится невозможно. Тяга двигателя пропадает совсем. Как оказалось владелец авто при пробеге 140 000 км еще не разу не регулировал клапана.

При проверке тепловых зазоров клапанов было обнаружено, что почти все клапана зажаты (зазоры слишком маленькие). Выставив правильные зазоры автомобиль стал ехать как новый.

Какой ставить зазор клапанов в Renault Logan 1.4

Нормы зазоров клапанов на Рено Логан 1.4 8 кл. должны находятся в пределах:

- впускные – 0,10-0,15 мм;

- выпускные – 0,25-30 мм.

При полной замене выпускных клапанов на новые для притирки нужно выставить 0,2-0,25 мм.

Во время работы любого двигателя клапана прихлопываются к сёдлам, сёдла клапанов изнашиваются и тепловые зазоры уменьшаются. Поэтому своевременную регулировку клапанов необходимо обязательно производить!

Что нужно для регулировки зазоров клапанов на Renault Logan

- Домкрат или подъемник;

- Рожково-накидной ключ на 10 мм;

- Трещотка с удлинителем и головкой на 8 мм;

- Отвертка "-";

- Пассатижи;

- Шестигранник на 6 мм;

- Бита torx T30;

- Головка torx Е8, Е10; REINZOSIL +300 Victor Reinz 703141410;

- Нож;

- Щупы регулировочные FORCE 61802.

Как отрегулировать клапана на Рено Логан 1.4

- Снимаем корпус воздушного фильтра;

- Откручиваем катушку зажигания;

- Отводим в сторону провода и отключаем от клапанной крышки все шланги;

- Снимаем клапанную крышку;

- Поддомкрачиваем переднее правое колесо и включаем пятую передачу на КПП;

- Регулируем клапана проворачивая двигатель за колесо;

- После регулировки всех зазоров собираем все в обратной последовательности.

Более подробную инструкцию можно увидеть в фотоотчете.

На фото представлен основной инструмент, необходимый для регулировки тепловых зазоров клапанов Renault Logan 1.4.

Для регулировки клапанов нам необходимо снять корпус воздушного фильтра, катушку зажигания и клапанную крышку.

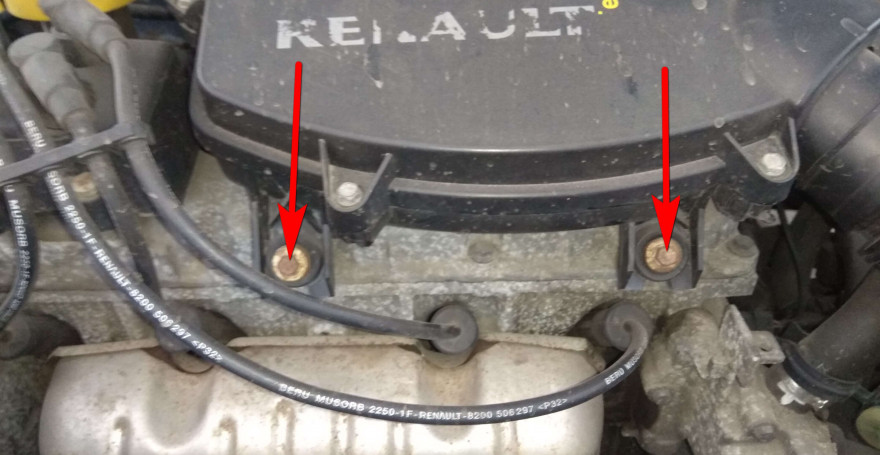

Приступаем к снятию корпуса фильтра. Торцевым ключом на 8мм откручиваем два передних болта крепления корпуса.

Еще один болт выкручиваем со стороны кузова слева.

И такой же болтик откручиваем от кузова справа.

И еще необходимо отщелкнуть патрубок забора воздуха из своего посадочного места (между радиатором и аккумулятором).

Поднимая корпус воздушного фильтра нужно снять патрубок картерных газов с клапанной крышки.

Сняв корпус фильтра, снимаем катушку зажигания. С помощью ключа torx T30 откручиваем четыре крепежных болта и убираем катушку в сторону.

Еще нам необходимо отодвинуть в сторону вакуумный шланг и жгут проводов, вытянуть со своих пазов и убрать за пределы клапанной крышки. И отсоединить еще один шланг картерных газов от крышки клапанов.

Теперь, с помощью ключа на 8мм откручиваем восемь болтов крепления клапанной крышки.

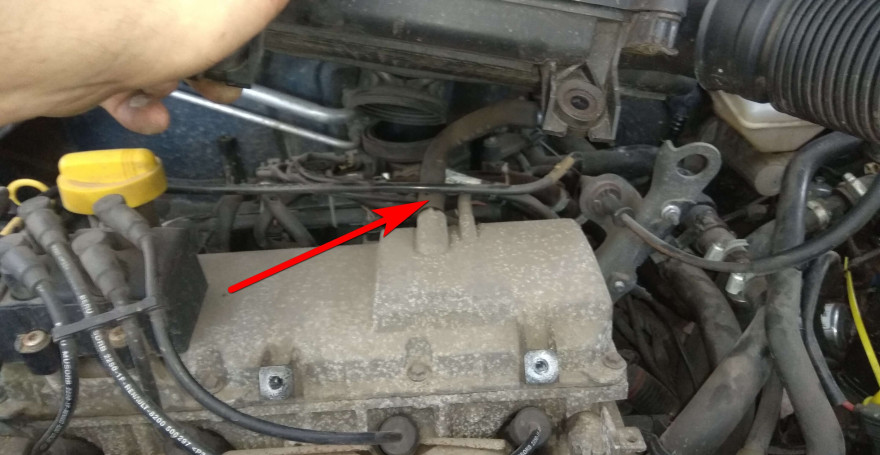

Для снятия крышки её необходимо аккуратно поддеть отверткой. Можно использовать отвертку как рычаг, опирая её об корпус термостата.

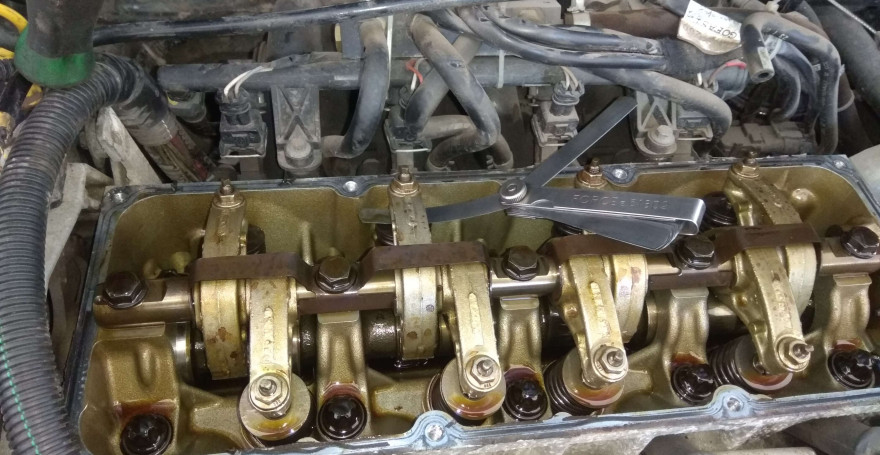

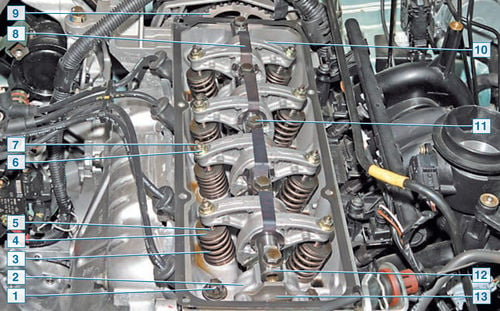

Сняв клапанную крышку приступаем к регулировке тепловых зазоров клапанов. Для проворачивания двигателя проще всего приподнять переднее правое колесо, а двигатель поставить на пятую передачу. Теперь при прокручивании колеса будет прокручиваться и двигатель. Так же можно, если автомобиль находится на ровной поверхности, просто включить пятую передачу и толкать автомобиль вперед или назад.

Чтобы не заморачиваться с порядком регулировки клапанов, необходимо регулировать этот клапан, на который не давит рокер. То есть кулачек распредвала (под рокером регулируемого клапана) должен смотреть вниз.

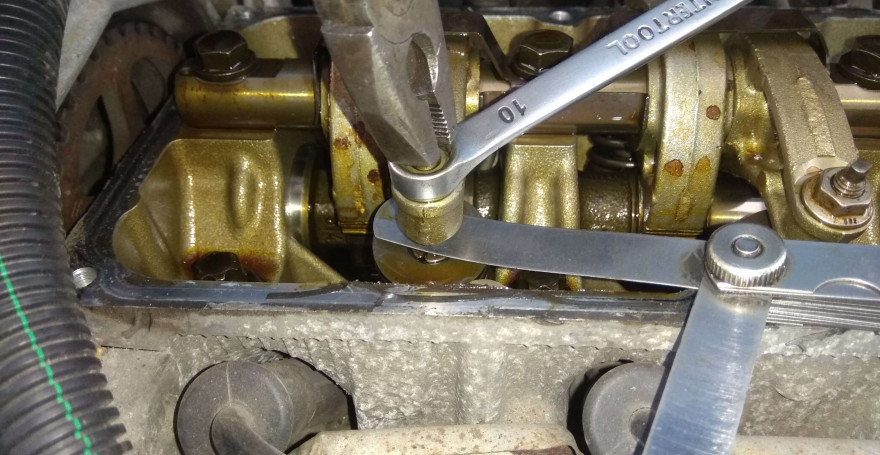

Для регулировки зазоров клапанов используем рожково-накидной ключ на 10мм, пассатижи и щупы на 0,15 мм и 0,25 мм. Прокручиваем по кругу двигатель, проверяем зазоры во всех клапанах и при необходимости подрегулировал зазоры.

После проверки и установки всех зазоров, очищаем, от старого герметика, посадочное место на головке под установку клапанной крышки.

Также очищаем клапанную крышку и прокладку. Так как прокладка на данном двигателе металлическая, то её можно не менять, а лишь слегка промазать герметиком.

Промазываем прокладку клапанной крышки небольшим слоем герметика с двух сторон и устанавливаем её на крышку.

Устанавливаем клапанную крышку на свое место и равномерно обтягиваем её крепежными болтами, по кругу, с необходимым моментом. Затягиваем в два прохода: сначала с небольшим усилием 2.0-3.0 Н.м (0,2-0,3 кгс.м), окончательно 10-12 Н.м (1,0 — 1,2 кгс.м).

Прикручиваем на место катушку зажигания и подключаем всё обратно, на свои места.

Устанавливаем на место корпус воздушного фильтра и затягиваем крепежные болты.

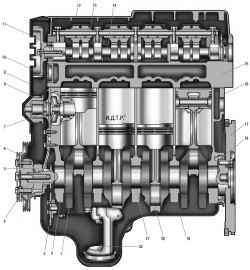

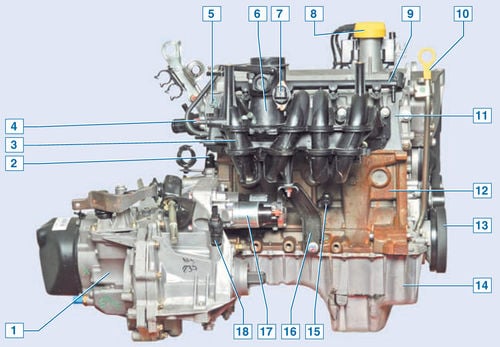

5.1. Двигатель (продольный разрез): 1 – коленчатый вал; 2 – крышка коренного подшипника коленчатого вала; 3 – звездочка масляного насоса; 4 – шкив привода вспомогательных агрегатов; 5 – зубчатый шкив коленчатого вала; 6 – передний сальник коленчатого вала; 7 – водяной насос; 8 – зубчатый шкив водяного насоса; 9 – крышка ремня привода газораспределительного механизма; 10 – зубчатый шкив распределительного вала; 11 – сальник распределительного вала; 12 – крышка головки блока цилиндров; 13 – ось коромысел привода клапанов; 14 – распределительный вал; 15 – головка блока цилиндров; 16 – блок цилиндров; 17 – маховик; 18 – задний сальник коленчатого вала; 19 – масляный картер; 20 – вкладыш шатунного подшипника; 21 – вкладыш коренного подшипника; 22 – приемный патрубок масляного насоса.

Оба двигателя с рядным вертикальным расположением цилиндров и жидкостным охлаждением, имеют практически полностью одинаковую конструкцию, но различаются рабочим объемом. Причем рабочий объем двигателя K7M 710 увеличен по сравнению с двигателем K7J 710 за счет увеличения хода поршня, что достигнуто благодаря увеличению радиуса кривошипа коленчатого вала при неизменном диаметре цилиндров. Это повлекло за собой увеличение высоты блока цилиндров, который у этих двигателей разный. Помимо этого в связи с увеличенным диаметром сцепления, агрегатированного с двигателем K7M 710, диаметр маховика также увеличен, что повлекло за собой изменение формы картера сцепления коробки передач. Поэтому расположение резьбовых отверстий для крепления коробки передач у блоков цилиндров этих двигателей тоже разное. Устройство двигателей показано на рис. 5.1 и 5.2.

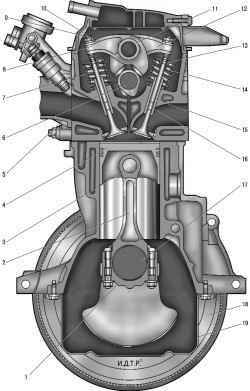

Двигатели с верхним расположением одного пятиопорного распределительного вала имеют по два клапана на каждый цилиндр. Распределительные валы обоих двигателей приводятся во вращение армированными зубчатыми ремнями. Клапаны двигателей приводятся от распределительного вала с помощью коромысел, опирающихся одним плечом на кулачки распределительного вала и имеющих на другом плече болты для регулировки зазоров в клапанном механизме с контргайками, воздействующие на торцы стержней клапанов.

Головки блоков цилиндров 15 (см. рис. 5.1) обоих двигателей изготовлены из алюминиевого сплава по поперечной схеме продувки цилиндров (впускные и выпускные каналы расположены на противоположных сторонах головки). В головки запрессованы седла и направляющие втулки 15 (см. рис. 5.2) клапанов. Впускные 7 и выпускные 16 клапаны имеют по одной пружине 14, зафиксированной через тарелку 13 двумя сухарями.

5.2. Двигатель (поперечный разрез): 1 – крышка шатуна; 2 – шатун; 3 – поршневой палец; 4 – поршень; 5 – впускная труба; 6 – распределительный вал; 7 – впускной клапан; 8 – коромысло впускного клапана; 9 – регулировочный болт; 10 – контргайка регулировочного болта; 11 – ось коромысел привода клапанов; 12 – коромысло выпускного клапана; 13 – тарелка пружины клапана; 14 – пружина клапана; 15 – направляющая втулка клапана; 16 – выпускной клапан; 17 – коленчатый вал; 18 – маховик; 19 – масляный картер.

На верхней плоскости головки блока болтами прикреплена ось 11 коромысел 8 и 12 соответственно впускных и выпускных клапанов. В отверстиях в плечах коромысел установлены законтренные контргайками 10 болты 9 для регулировки зазоров в механизме привода клапанов, опирающиеся на торцы стержней клапанов.

Распределительный вал 14 (см. рис. 5.1) установлен в постели подшипников, выполненные в теле головки, и зафиксирован от осевого перемещения упорным фланцем.

Плоскость разъема головки и блока цилиндров уплотнена прокладкой, представляющей собой отформованную из тонколистового металла пластину.

Блоки цилиндров 16 (см. рис. 5.1) обоих двигателей представляют собой единую отливку, образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненных в виде перегородок картера. Блоки изготовлены из специального высокопрочного чугуна с цилиндрами, расточенными непосредственно в теле блока. Крышки 2 коренных подшипников обработаны в сборе с блоками и невзаимозаменяемы. На блоках цилиндров выполнены специальные приливы, фланцы и отверстия для крепления деталей, узлов и агрегатов, а также каналы главной масляной магистрали.

Коленчатый вал 1 вращается в коренных подшипниках, имеющих тонкостенные стальные вкладыши 20 и 21 с антифрикционным слоем. Осевое перемещение коленчатого вала ограничено двумя полукольцами, установленными в проточки постели среднего коренного подшипника.

Маховик 17, отлитый из чугуна, установлен на заднем конце коленчатого вала и закреплен шестью болтами. На маховик напрессован зубчатый обод для пуска двигателя стартером. Помимо него, на маховике выполнен зубчатый венец, обеспечивающий работу датчика верхней мертвой точки системы управления двигателем.

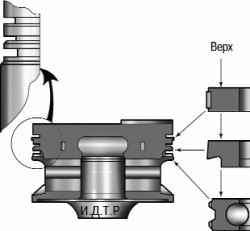

Поршни (рис. 5.3) изготовлены из алюминиевого сплава. На цилиндрической поверхности головки поршня выполнены кольцевые канавки для маслосъемного и двух компрессионных колец.

5.3. Поршень и поршневые кольца.

Поршневые пальцы 3 (см. рис. 5.2) установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов, которые соединены своими нижними головками с шатунными шейками коленчатого вала через тонкостенные вкладыши, по конструкции аналогичные коренным.

Шатуны 2 стальные, кованые, со стержнем двутаврового сечения.

Система смазки комбинированная.

Система вентиляции картера закрытого типа не сообщается непосредственно с атмосферой, поэтому одновременно с отсосом газов в картере образуется разрежение при всех режимах работы двигателя, что повышает надежность различных уплотнений двигателя и уменьшает выброс токсичных веществ в атмосферу.

Система состоит из двух ветвей, большой и малой.

При работе двигателя на холостом ходу и режимах малых нагрузок, когда разрежение во впускной трубе велико, картерные газы по малой ветви системы всасываются впускной трубой.

На режимах полных нагрузок, когда дроссельная заслонка открыта на большой угол, разрежение во впускной трубе снижается, а в воздухоподводящем рукаве возрастает, и картерные газы через шланг большой ветви, подсоединенный к штуцеру на крышке головки блока, в основном поступают в воздухоподводящий рукав, а затем через дроссельный узел во впускную трубу и цилиндры двигателя.

Система охлаждения двигателей герметичная, с расширительным бачком, состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовые каналы в головке блока цилиндров. Принудительную циркуляцию охлаждающей жидкости обеспечивает центробежный водяной насос 7 (см. рис. 5.1) с приводом от коленчатого вала зубчатым ремнем привода газораспределительного механизма. Для поддержания нормальной рабочей температуры охлаждающей жидкости в системе охлаждения установлен термостат, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости.

Система питания обоих двигателей состоит из электрического топливного насоса, установленного в топливном баке, дроссельного узла, фильтра тонкой очистки топлива, установленного на топливном баке, регулятора давления топлива, установленного в модуле топливного насоса, форсунок и топливопроводов, а также включает в себя воздушный фильтр.

Система зажигания обоих двигателей микропроцессорная, состоит из модуля зажигания, высоковольтных проводов и свечей зажигания. Модулем зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки.

Силовой агрегат (двигатель с коробкой передач, сцеплением и главной передачей) установлен на трех опорах с эластичными резиновыми элементами – двух верхних боковых (правой и левой), воспринимающих основную массу силового агрегата, и задней, компенсирующей крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

Автомобили Renault Logan комплектуются силовыми агрегатами двух типов:

Периодичность регулировочных мероприятий

По рекомендациям производителя регулировать зазоры между рычагами и стержнями клапанов следует через каждые 80 тысяч пробега авто. Как показывает практика, заниматься обслуживанием двигателя приходится гораздо раньше – как только цифры на спидометре пройдут отметку в 60 тыс. км. Если же вы эксплуатируете Рено Логан с газобаллонным оборудованием, то периодичность регулировки уменьшается вдвое. Через каждые 30 тыс. км придётся заезжать на сервис и тратить время и деньги. Или же заниматься этим самостоятельно – процедура регулировки проста и под силу даже начинающим автолюбителям.

Зачем регулировать клапана и каким должен быть зазор

Автомобильный двигатель работает в сложном тепловом режиме, поэтому его детали подвержены температурному расширению. Наличие зазора между стержнем клапана и рычагом (коромыслом ) позволяет компенсировать изменение линейных размеров. При этом он не должен быть слишком большим, иначе клапан не будет полностью открываться. Цилиндры будут хуже наполняться горючей смесью, а отработанные газы не смогут вовремя покинуть камеру сгорания. В итоге двигатель не развивает полную мощность, а потребление топлива растёт.

При недостаточном зазоре клапан не закроется, что опять же влечёт за собой потерю мощности, неустойчивую работу силового агрегата и увеличенный расход бензина. И если для впускных клапанов подобная неприятность не влечёт неприятных последствий, то работающие в более сложных условиях выпускные клапаны и их сёдла подвергаются катастрофически быстрому износу.

По рекомендациям производителя зазор для впускных клапанов (они находятся со стороны воздушного коллектора) составляет 0.1-0.15 мм, а для выпускных – 0.25 — 0.3 мм. Если же процедура проводится после замены деталей газораспределительного механизма, то для новых выпускных клапанов оставляют зазор 0.2-0.25 мм. После того как их тарелки приработаются к сёдлам, параметры придут в норму.

Инструкция (фотоотчет) по регулировке клапанов на Renault Logan

Приступая к техническому обслуживанию двигателя, обязательно проверьте и отрегулируйте натяжение ремня ГРМ. Напоминаем, что проверку и выставление зазоров проводят только на холодном двигателе. В противном случае параметры завышаются, из-за чего вы получите неприятный стук и будете вынуждены всё переделывать.

В работе вам понадобятся:

Порядок регулировки клапанов

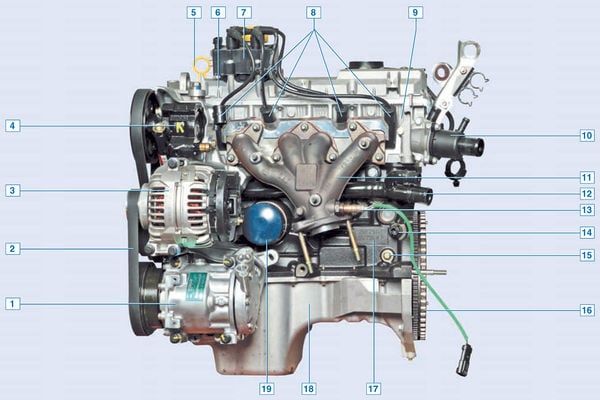

Двигатель с вспомогательными агрегатами (вид спереди по ходу автомобиля):

1 — компрессор кондиционера;

2 — ремень привода вспомогательных агрегатов;

3 — генератор;

4 — насос гидроусилителя рулевого управления;

5 — указатель уровня масла (масляный щуп);

6 — крышка головки блока цилиндров;

7 — катушка зажигания;

8 — свечи зажигания;

9 — головка блока цилиндров;

10 — корпус термостата;

11 — выпускной коллектор;

12 — труба насоса охлаждающей жидкости;

13 — датчик концентрации кислорода;

14 — датчик давления масла;

15 — технологическая пробка;

16 — маховик;

17 — блок цилиндров;

18 — поддон картера;

19 — масляный фильтр

На автомобили Renault Logan устанавливают двигатели K7J и K7M. Оба двигателя идентичны по конструкции и отличаются только рабочим объемом. Двигатель K7J имеет рабочий объем 1,4 л, а двигатель K7M — 1,6 л. Увеличение рабочего объема получено за счет большего радиуса кривошипа коленчатого вала и, следовательно, большего хода поршня.

Оба двигателя бензиновые, четырехтактные, четырехцилиндровые, рядные, восьмиклапанные, с верхним расположением распределительного вала.

Порядок работы цилиндров: 1–3–4–2, отсчет — от маховика.

Система питания — распределенный впрыск топлива (нормы токсичности Евро-2).

Двигатель с коробкой передач и сцеплением образуют силовой агрегат — единый блок, закрепленный в моторном отсеке на трех эластичных резинометаллических опорах. Правая опора крепится к кронштейну на верхней крышке ремня привода газораспределительного механизма, а левая и задняя — к картеру коробки передач.

Блок цилиндров двигателя отлит из чугуна, цилиндры расточены непосредственно в блоке. Номинальный диаметр цилиндра — 79,5 мм.

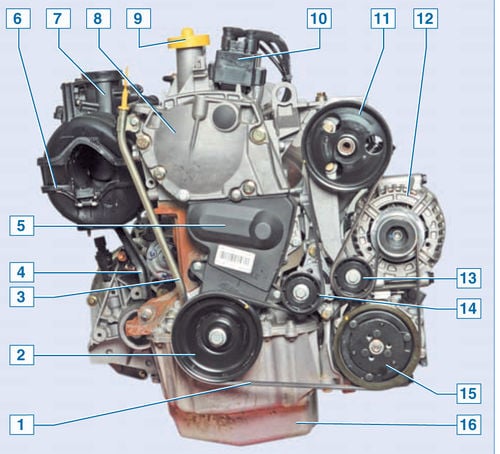

Силовой агрегат (вид сзади по ходу автомобиля):

1 — коробка передач;

2 — датчик положения коленчатого вала;

3 — впускной трубопровод;

4 — датчик абсолютного давления воздуха во впускном трубопроводе;

5 — датчик температуры воздуха на впуске;

6 — дроссельный узел;

7 — регулятор холостого хода;

8 — крышка маслозаливной горловины;

9 — топливная рампа;

10 — указатель уровня масла (масляный щуп);

11 — головка блока цилиндров;

12 — блок цилиндров;

13 — ремень привода вспомогательных агрегатов;

14 — поддон картера;

15 — датчик детонации;

16 — опорный кронштейн впускного трубопровода;

17 — стартер;

18 — датчик скорости автомобиля

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках, поэтому крышки не взаимозаменяемы и для отличия промаркированы на наружной поверхности (счет крышек ведется со стороны маховика). На торцевых поверхностях средней опоры выполнены гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала.

Силовой агрегат (вид справа по ходу автомобиля):

1 — ремень привода вспомогательных агрегатов;

2 — шкив привода вспомогательных агрегатов;

3 — направляющая трубка указателя уровня масла;

4 — опорный кронштейн впускного трубопровода;

5 — нижняя крышка ремня привода газораспределительного механизма;

6 — впускной трубопровод;

7 — дроссельный узел;

8 — верхняя крышка ремня привода газораспределительного механизма;

9 — крышка маслозаливной горловины;

10 — катушка зажигания;

11 — шкив насоса гидроусилителя рулевого управления;

12 — генератор;

13 — опорный ролик;

14 — ролик натяжного устройства;

15 — шкив компрессора кондиционера;

16 — поддон картера

Вкладыши коренных и шатунных подшипников коленчатого вала стальные, тонкостенные с антифрикционным покрытием, нанесенным на рабочие поверхности. Коленчатый вал с пятью коренными и четырьмя шатунными шейками. Вал снабжен четырьмя противовесами, отлитыми заодно с ним. Для подачи масла от коренных шеек к шатунным служат каналы, выходные отверстия которых закрыты заглушками. На переднем конце (носке) коленчатого вала установлены: звездочка привода масляного насоса, зубчатый шкив привода газораспределительного механизма (ГРМ) и шкив привода вспомогательных агрегатов. В отверстии зубчатого шкива имеется выступ, который входит в проточку на носке коленчатого вала и фиксирует шкив от проворачивания. Аналогично фиксируется на вале и шкив привода вспомогательных агрегатов.

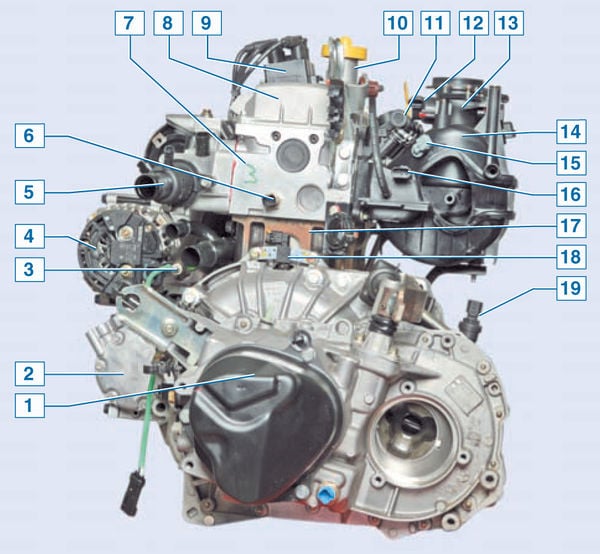

Силовой агрегат (вид слева по ходу автомобиля):

1 — коробка передач;

2 — компрессор кондиционера;

3 — датчик концентрации кислорода;

4 — генератор;

5 — корпус термостата;

6 — датчик температуры охлаждающей жидкости;

7 — головка блока цилиндров;

8 — крышка головки блока цилиндров;

9 — катушка зажигания;

10 — маслозаливная горловина;

11 — топливная рампа;

12 — датчик положения дроссельной заслонки;

13 — дроссельный узел;

14 — впускной трубопровод;

15 — датчик температуры воздуха на впуске;

16 — датчик абсолютного давления воздуха во впускном трубопроводе;

17 — блок цилиндров;

18 — датчик положения коленчатого вала;

19 — датчик скорости автомобиля

Маховик:

1 — венец для датчика положения коленчатого вала;

2 — венец для пуска двигателя

К фланцу коленчатого вала семью болтами прикреплен маховик. Он отлит из чугуна и имеет напрессованный стальной венец для пуска двигателя стартером. Кроме того, на маховике выполнен зубчатый венец для датчика положения коленчатого вала.

Шатуны — стальные, двутаврового сечения, обрабатываются вместе с крышками. Крышки крепятся к шатунам специальными болтами с гайками.

Поршневой палец — стальной, трубчатого сечения. Палец, запрессованный в верхнюю головку шатуна, свободно вращается в бобышках поршня.

Поршень — из алюминиевого сплава. Юбка поршня имеет сложную форму: в продольном сечении — бочкообразная, в поперечном — овальная. В верхней части поршня проточены три канавки под поршневые кольца. Два верхних поршневых кольца — компрессионные, а нижнее — маслосъемное.

Головка блока цилиндров (крышка головки снята):

1 — винт крепления головки блока цилиндров;

2 — опора распределительного вала;

3 — пружина клапана;

4 — тарелка пружины;

5 — сухари;

6 — контргайка;

7 — регулировочный винт;

8 — скоба;

9 — шкив распределительного вала;

10 — коромысло клапана;

11 — болт крепления оси коромысел клапанов;

12 — ось коромысел клапанов;

13 — упорный фланец распределительного вала

Головка блока цилиндров — из алюминиевого сплава, общая для всех четырех цилиндров. Она центрируется на блоке двумя втулками и крепится десятью винтами. Между блоком и головкой устанавливается безусадочная металлическая прокладка. В верхней части головки блока цилиндров расположены пять опор (подшипников) распределительного вала. Опоры выполнены неразъемными, а распределительный вал вставляется в них со стороны привода ГРМ. Распределительный вал приводится во вращение зубчатым ремнем от коленчатого вала.

В крайней опорной шейке распределительного вала (со стороны маховика) выполнена проточка, в которую входит упорный фланец, препятствующий осевому перемещению вала. Упорный фланец крепится к головке блока цилиндров двумя винтами. Сверху к опорам распределительного вала пятью болтами прикреплена ось коромысел клапанов. Коромысла удерживаются от смещения вдоль оси двумя скобами, которые крепятся болтами крепления оси коромысел. В коромысла ввернуты винты, служащие для регулировки тепловых зазоров в приводе клапанов 5 .

Регулировочные винты стопорятся от отворачивания контргайками. Седла и направляющие втулки клапанов запрессованы в головку блока цилиндров. Сверху на направляющие втулки клапанов надеты маслоотражательные колпачки. Клапаны стальные, расположены в два ряда, наклонно к плоскости, проходящей через оси цилиндров. Спереди (по ходу автомобиля) расположен ряд выпускных клапанов, а сзади — ряд впускных. Тарелка впускного клапана больше, чем выпускного.

Клапан открывается коромыслом, один конец которого опирается на кулачок распределительного вала, а другой, через регулировочный винт, на торец стержня клапана. Закрывается клапан под действием пружины. Нижним концом она опирается на шайбу, а верхним — на тарелку, которая удерживается двумя сухарями. Сложенные сухари снаружи имеют форму усеченного конуса, а изнутри снабжены упорными буртиками, входящими в проточку на стержне клапана

Масляный насос:

1 — ведомая звездочка привода;

2 — корпус насоса;

3 — крышка корпуса насоса с маслоприемником

Смазка двигателя — комбинированная. Под давлением смазываются коренные и шатунные подшипники коленчатого вала и подшипники распределительного вала. Другие узлы двигателя смазываются разбрызгиванием. Давление в системе смазки создается шестеренчатым масляным насосом, расположенным спереди в поддоне картера и прикрепленным к блоку цилиндров. Масляный насос приводится цепной передачей от коленчатого вала.

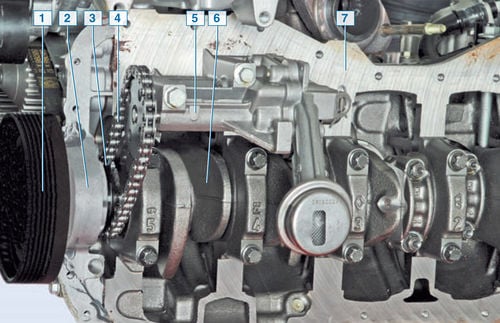

Привод масляного насоса (поддон картера снят):

1 — шкив привода вспомогательных агрегатов;

2 — передняя крышка блока цилиндров;

3 — ведущая звездочка привода насоса;

4 — цепь привода;

5 — масляный насос;

6 — коленчатый вал;

7 — блок цилиндров

Ведущая звездочка привода насоса установлена на коленчатом вале под передней крышкой блока цилиндров. На звездочке выполнен цилиндрический поясок, по которому работает передний сальник коленчатого вала. Звездочка установлена на коленчатом вале без натяга и не зафиксирована шпонкой. При сборке двигателя ведущая звездочка привода насоса зажимается между зубчатым шкивом привода ГРМ и буртиком коленчатого вала в результате стягивания пакета деталей болтом крепления шкива привода вспомогательных агрегатов. Крутящий момент от коленчатого вала передается на звездочку только за счет сил трения между торцевыми поверхностями звездочки, зубчатого шкива и коленчатого вала.

При ослаблении затяжки болта крепления шкива привода вспомогательных агрегатов ведущая звездочка привода масляного насоса может начать проворачиваться на коленчатом вале и давление масла в двигателе упадет.

Маслоприемник выполнен за одно целое с крышкой корпуса масляного насоса. Крышка крепится пятью винтами к корпусу насоса. Редукционный клапан расположен в крышке корпуса насоса и удерживается от выпадения пружинным фиксатором.

Масло из насоса проходит через масляный фильтр и поступает в масляную магистраль, выполненную в блоке цилиндров. Масляный фильтр — полнопоточный, неразборный. Из магистрали масло поступает к коренным подшипникам коленчатого вала и далее, по каналам в коленчатом вале, к шатунным подшипникам. По вертикальному каналу в блоке цилиндров масло из магистрали подается в головку блока цилиндров — к средней опоре распределительного вала.

В средней опорной шейке распределительного вала выполнена кольцевая проточка, по которой масло проходит к полому болту крепления оси коромысел. Далее масло, через полый болт, поступает в канал, выполненный в оси коромысел, а оттуда — к коромыслам и через другие полые болты крепления оси — к остальным опорам распределительного вала. В коромыслах выполнены отверстия, через которые масло разбрызгивается на кулачки распределительного вала. Из головки блока цилиндров масло через вертикальные каналы стекает в поддон картера двигателя.

Система вентиляции картера — закрытая, принудительная, с отбором газов через маслоотделитель (в крышке головки блока цилиндров), который очищает картерные газы от частиц масла. Газы из нижней части картера попадают через внутренние каналы в головке блока цилиндров в крышку головки и далее, через два шланга (основного контура и контура холостого хода) поступают во впускной трубопровод двигателя.

По шлангу основного контура картерные газы отводятся на режимах частичных и полных нагрузок в пространство перед дроссельной заслонкой.

Через шланг контура холостого хода картерные газы отводятся в пространство за дроссельной заслонкой как на режимах частичных и полных нагрузок, так и на режиме холостого хода.

Системы управления, питания, охлаждения и выпуска отработавших газов описаны в соответствующих главах.

Читайте также: