Шаг резьбы у ауди

Обновлено: 17.05.2024

Почетный Синоптик Клуба

Истина где-то рядом.

Я не знаю, но слышал, что на Белазе для этой цели имеется лючок.

А на Камазах нету.

А о какой машине речь?

Привет. Действительно столкнулся с подобной проблемой. В данной причине есть два решения. В автосервисах для простоты, быстроты и экономии ваших денег и ремени сделают отверстие в лонжероне и заменят гайку. Отв соотв заварят. Можно немного помучится и сняв полностью подрамник нарезать след номер резьбы. У меня на а100/44 идеально встал нивовский болт, крепления бампера м14-80. (на 70 коротковат). Шаг резьбы такой же 1.5. Рассверливается соотв и сам салентблок. Надо бы в станке, чтобы ровно все было. Есть небольшой геморрой с нареззанием резьбы вверх - тяжко давить наверх метчик. Напряг его слегка гидр домкратом - стало жить гораздо проще. Насколько я понял по всем размерам - перейти можно на один размерный шаг (12-14 и соотв 10-12) поэтому надо неторопясь - аккуратно без брака. Вот просто рука не поднялась резать лонжерон. не знаю почему - не захотелось и все тут.

спасибо за помощь. не уяснил только одного момента - можно ли просверлить отверстие в салон, что бы накрутить из салона гайку?

у меня есть кусок лонжерона с гайкой могу отдать

я так понимаю в этом случае надо этот же кусок вырезать?

У меня было тоже самое. Вырезали аккуратно в лонжероне окошко, вставили новую гайку и заварили аккуратненько. Вот на счет под больший диаметр - я бы не стал так делать. при каждой замене сайлентблоков подрамника париться с рассверливанием этих самых сайлентблоков - по мне лишний гемор.

Маленькое пояснение. Окошко вырезается сбоку лонжерона в удобном месте, что-бы заменить гайку не снимая подрамник и соотв подвеску. Вырезать и вставлять кусок лонжерона с гайкой. гемор+риск недобросовесной работы. дело конечно хозяйское. но уж проще нарезать тады. Зы. пересверливать салентблок легко - оно силуминовое, ручной дрелью 3 мин. Там сложно напортачить, по дырке насверлить и накосячить - суметь надо.

Это как раз моя тема! Вариант с проделыванием дырки в ланжероне для последующей укладки туда гайки наилутший, но хочу заметить слудующий аспект: Да мне так делали в правом ланжероне и всеравно всё сарвало. Рвёт резьбу из-за большой нагрузки на подрамник, если заметите, то следующие двигатели крепились не на подрамник а на ланжероны. Мало того, в следующей модификации (B4) стали ставить болты не 10х1.25 а 12х1.25. Что я и хочу предложить. У меня в данный момент сорвана в одной гайке(взаде). Заменить салентблок не получится, т.к. у B3 он Х8.3мм а у B4 Х8мм (точно не помню), передние идеинтичны. Поэтому заднний нужно будет ставить от B3 (радной) и рассверливать с 10 до 12мм. Запаса в тулке хватает. Я пытался рассверлить, угробил пять сверл и в итоге порвал салент. Поэтому заранее могу сказать что сверла лучше брать американки, от 10ти до 12ти, а то фиг просверлите. Далее берём гаечный метчик (именно гаечный т.к. он длиннее) и сверло 10.8 и делаем новую резьбу для болта. Болты берем в ВАЗовском магазе или на разборке оригинал. Я себе лично взял от ВАЗа, буду ставить.

в сервисе предложили нарезать резьбу на 12 за 3000 руб. может я не улавливаю сложности работы, но кажется это дорогова-то.. кто, что думает? самому сложно нарезать резьбу? и что за инструмент нужен. сам нарезал только наружнюю резьбу, вроде не сложно было..

Почетный Синоптик Клуба

Истина где-то рядом.

Я не знаю, но слышал, что на Белазе для этой цели имеется лючок.

А на Камазах нету.

А о какой машине речь?

Привет. Действительно столкнулся с подобной проблемой. В данной причине есть два решения. В автосервисах для простоты, быстроты и экономии ваших денег и ремени сделают отверстие в лонжероне и заменят гайку. Отв соотв заварят. Можно немного помучится и сняв полностью подрамник нарезать след номер резьбы. У меня на а100/44 идеально встал нивовский болт, крепления бампера м14-80. (на 70 коротковат). Шаг резьбы такой же 1.5. Рассверливается соотв и сам салентблок. Надо бы в станке, чтобы ровно все было. Есть небольшой геморрой с нареззанием резьбы вверх - тяжко давить наверх метчик. Напряг его слегка гидр домкратом - стало жить гораздо проще. Насколько я понял по всем размерам - перейти можно на один размерный шаг (12-14 и соотв 10-12) поэтому надо неторопясь - аккуратно без брака. Вот просто рука не поднялась резать лонжерон. не знаю почему - не захотелось и все тут.

спасибо за помощь. не уяснил только одного момента - можно ли просверлить отверстие в салон, что бы накрутить из салона гайку?

у меня есть кусок лонжерона с гайкой могу отдать

я так понимаю в этом случае надо этот же кусок вырезать?

У меня было тоже самое. Вырезали аккуратно в лонжероне окошко, вставили новую гайку и заварили аккуратненько. Вот на счет под больший диаметр - я бы не стал так делать. при каждой замене сайлентблоков подрамника париться с рассверливанием этих самых сайлентблоков - по мне лишний гемор.

Маленькое пояснение. Окошко вырезается сбоку лонжерона в удобном месте, что-бы заменить гайку не снимая подрамник и соотв подвеску. Вырезать и вставлять кусок лонжерона с гайкой. гемор+риск недобросовесной работы. дело конечно хозяйское. но уж проще нарезать тады. Зы. пересверливать салентблок легко - оно силуминовое, ручной дрелью 3 мин. Там сложно напортачить, по дырке насверлить и накосячить - суметь надо.

Это как раз моя тема! Вариант с проделыванием дырки в ланжероне для последующей укладки туда гайки наилутший, но хочу заметить слудующий аспект: Да мне так делали в правом ланжероне и всеравно всё сарвало. Рвёт резьбу из-за большой нагрузки на подрамник, если заметите, то следующие двигатели крепились не на подрамник а на ланжероны. Мало того, в следующей модификации (B4) стали ставить болты не 10х1.25 а 12х1.25. Что я и хочу предложить. У меня в данный момент сорвана в одной гайке(взаде). Заменить салентблок не получится, т.к. у B3 он Х8.3мм а у B4 Х8мм (точно не помню), передние идеинтичны. Поэтому заднний нужно будет ставить от B3 (радной) и рассверливать с 10 до 12мм. Запаса в тулке хватает. Я пытался рассверлить, угробил пять сверл и в итоге порвал салент. Поэтому заранее могу сказать что сверла лучше брать американки, от 10ти до 12ти, а то фиг просверлите. Далее берём гаечный метчик (именно гаечный т.к. он длиннее) и сверло 10.8 и делаем новую резьбу для болта. Болты берем в ВАЗовском магазе или на разборке оригинал. Я себе лично взял от ВАЗа, буду ставить.

в сервисе предложили нарезать резьбу на 12 за 3000 руб. может я не улавливаю сложности работы, но кажется это дорогова-то.. кто, что думает? самому сложно нарезать резьбу? и что за инструмент нужен. сам нарезал только наружнюю резьбу, вроде не сложно было..

Колёсные диски из оригинальных каталогов определённой модели автомобиля не всегда приходятся по вкусу всем владельцам, и тогда им приходится искать другие варианты колёс от автомобилей со аналогичными параметрами колёс.

Например, есть колёсные диски Interlagos R18 (от VW Passat CC и Scirocco), и их тоже можно поставить на Октавию А7, тут вопрос вкуса - кому что нравится, но вариантов масса:

Самое главное, чтобы диски садились на ступицу вашего автомобиля без переделок (да, можно использовать переходные проставки, но мы не будем рассматривать этот вариант, так как сейчас речь идёт о подборе колёсных дисков без доработок и адаптеров - то есть bolt-on).

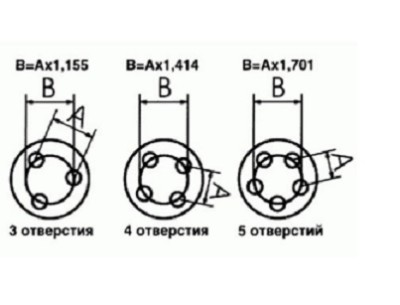

- разболтовка ступицы (PCD) (её ещё называют сверловкой, применяемо к колёсным дискам), которая определяет количество от верстий для колёсных болтов, а также диаметр окружности, по которой они располагаются. Выглядит этот параметр так: 5x112, где 5 - количество отверстий (может колебаться от 3 до 6 для легковых автомобилей), а 112 - диаметр окружности в миллиметрах, по которой располагаются отверстия (для концерна ВАГ этот параметр имеет 3 величины: 100 мм, 112 мм, 130 мм);

- диаметр центрального отверстия (ЦО) диска (он же посадочный диаметр ступицы), который определяет диаметр посадочного отверстия колесного диска, которым диск центруется на ступице. Выглядит этот параметр как: ЦО 57,1, где цифра обозначает диаметр этого отверстия в миллиметрах. Обычно на диске отверстие на 0,1 мм больше, чем диаметр на ступице, чтобы диск можно было легче надевать на ступицу. В случае, если ЦО на колёсном диске больше, чем посадка на ступице, то можно подобрать переходное центровочное кольцо (пластиковые лучше не ставить, так как при сильном нагреве тормозов, они начинают плавиться, поэтому лучше отдать предпочтение алюминиевым).

Более подробно о том, как подобрать правильные по размеру шины и диски чайте в статье об особенностях выбора колёс на автомобиль.

Итак, теперь, мы знаем первый и главный параметр подбора колёсных дисков - это разболтовка и ЦО, от них и будем отталкиваться. Ниже в таблице вы можете найти свой автомобиль и узнать его PCD и ЦО. После того, как вы определили PCD и ЦО своего автомобиля, ещё ниже вы найдёте отдельные таблицы, где сможете найти перечни автомобилей концерна, отсортированные в соответствии с выбранными посадочными размерами колёсных дисков. В этих таблицах как раз и есть все модели, между которыми можно подбирать колёсные диски, чтобы они без проблем ставились на ступицу выбранного автомобиля.

2. Таблица PCD и ЦО для различных моделей Audi, Porsche, Skoda, SEAT и Volkswagen

Резьба — это вид нарезки поверхности крепежных элементов с поочередными выступами и впадинами. Используется несколько ее видов и самые популярные – метрическая и дюймовая, кроме этого есть дюймовая трубная, шурупная, трапецеидальная. Сейчас мы поговорим только о метрической резьбе, так как в России и странах СНГ она наиболее распространенная.

Во всех крепежных элементах – болтах, винтах, саморезах, шурупах используют резьбу с основным (крупным) или мелким шагом.

И тот и другой вид характеризуется несколькими основными параметрами:

- Профиль резьбы – очертания выступов и впадин в продольном сечении крепежного изделия, проходящем вдоль оси крепежа.

- Шаг резьбы – расстояние между двумя соседними выступами, измеренное вдоль оси крепежного элемента.

- Угол профиля – значение угла между гранями профиля, измеряемый в сечении плоскостью вдоль оси крепежа.

- Наружный диаметр – наибольший диаметр крепежа, измеряемый по вершинам профиля.

- Ход резьбы – значение продольного перемещения крепежного элемента за один поворот.

ГОСТ 8724-81 определяет, что шаг от 1 до 68 мм – крупный шаг, выше чем 68 мм – только мелкий шаг. Также, следует отметить тот факт, что мелкий шаг резьбы может быть разным при одном и том же диаметре стержня, а крупный имеет только одно значение.

Примеры маркировки резьбы

- Метрическая резьба с крупным шагом традиционно обозначается буквой “M”, за которой указано значение наружного диаметра, но шаг при этом не указывается (к примеру, M8, М10, М14). Как правило под резьбой ISO подразумевается именно резьба с нормальным (крупным) шагом.

- Метрическая резьба с мелким шагом также обозначается буквой “M”, но в маркировке номинала резьбы всегда указан размер шага в мм (например, М8×1). За рубежом она иногда (например, в заголовках таблиц) может обозначаться буквами “MF” (от “Fine” – “Мелкий”).

Крупный и мелкий шаг резьбы болта

Обычно крепеж с мелких шагом резьбы применяется в условиях небольшой вибрации или толчков, поэтому используются в автомобилестроении, авиастроении и для скрепления высокоточных механизмов в машиностроении.

Что касается обычного шага, то такие крепежи самые популярные и их эксплуатируют практически везде и повсеместно.

Как определить шаг резьбы без резьбомера?

В некоторых ситуациях у вас есть у вас есть болт или гайка с неизвестными параметрами резьбы, а под рукой кроме линейки нет никакого измерительного инструмента. Сразу стоит уточнить, что с помощью линейки можно получить только грубый результат, поэтому если вы собираетесь регулярно проводить подобные измерения, лучше приобрести резьбомер и штангенциркуль.

Резьбы выполняются по утвержденным стандартам, что позволило унифицировать все резьбовые соединения. Шагом метрической резьбы называют расстояние между соседними вершинами или впадинами резьбового профиля. Именно это расстояние нам и предстоит измерить.

Как определить шаг резьбы болта

Приложите линейку в резьбовой части болта. Если ее миллиметровые деления совпадают с вершинами бороздок, то у вас без вариантов шаг в 1 мм. Если нет, то нужно посчитать количество витков N на определенном отрезке длины L. Первую нитку в расчет не берите, потому что от нее идет отсчет, и она считается нулевой.

Длину выбранного отрезка в миллиметрах разделите на количество витков, чтобы получить шаг Р.

Например: P= L/(N-1) = 20 мм/(17-1) витков = 1.25 мм.

Как определить шаг резьбы гайки

Для измерения шага внутренней резьбы гайки лучший способ – подобрать ответный болт, который бы свободно ввинчивался в резьбовое отверстие, а затем произвести расчет по нему. Если подходящих винтов нет, то можно воспользоваться простым способом для которого потребуется листок бумаги и линейка.

Оторвите небольшую полоску бумаги и поместите ее в гайку. Прижмите пальцем бумагу к резьбе, так чтобы на ней остался отпечаток резьбовой поверхности. Для лучшей видимости можно провести по граням витков мазутом или маркером. Приложив к отпечатку линейку, измерьте расстояние L между крайними рисками и посчитайте количество рисок n на этом участке за минусом первой (нулевой). Выполните вычисления по формуле Р = L/(N-1).

Например, оттиск дал 5 четких рисок на отрезке в 10 мм, значит:

Р = L/(N-1) = 10 мм/(5-1) витков = 2.5 мм

Вместо бумаги получить оттиск можно используя спичку или карандаш. Зная внутренний диаметр гайки, предположим 10 мм, и расчетную величину шага, сопоставим полученные данные с таблицей. Находим в резьбовом ряду значение М10 и искомый шаг 2.5 мм (основной). Условное обозначение гайки: М10х2.5.

Замена штатных колесных дисков на диски иной формы или размера, несомненно, может придать вашему автомобилю эксклюзивный вид. Подобный тюнинг очень популярен, и практикуется большинством автовладельцев. Но взять и поменять колеса на более красивые просто так не получится. Здесь важно учитывать некоторые технические параметры, предусмотренные заводом-изготовителем авто и производителями дисков.

Советуем ознакомиться со статьей про то, какие диски лучше для авто.

Как маркируются диски

Любой диск имеет индивидуальную маркировку, указывающую на:

•количество отверстий для крепления к ступице;

•диаметр условного круга, проходящего через оси этих отверстий;

Разболтовка колесных дисков таблица совместимости

Разберем пример полной маркировки 9JX16 Н2 5/112 ET 35 D 66.6

9 – ширина диска (в дюймах);

J – обозначение, указывающее на то, что диск предназначен для моноприводного авто (диски для полноприводных машин обозначаются двумя литерами JJ);

X – способ изготовления диска (литой);

16 – установочный диаметр (в дюймах);

H2 – маркировка, указывающая на число кольцевых выступов, удерживающих бескамерную шину (2);

5/112 – количество крепежных отверстий/диаметр круга, на котором они расположены (разболтовка);

ET 35 – величина вылета диска (в миллиметрах);

D 66.6 – диаметр центрального (ступичного) отверстия диска.

Как определить разболтовку

Для каждой марки и модели авто предусмотрены индивидуальные параметры разболтовки. Для этого существуют специальные таблицы, исходя из которых и можно подобрать диски.

Если нет возможности воспользоваться таблицами, или если вашего авто в них нет, разболтовку можно определить самостоятельно. Для этого считаем количество отверстий для крепления диска. Первый параметр есть. Определить диаметр круга, на котором расположены отверстия немного сложней.

Для дисков с 3 отверстиями измеряем расстояние между стенками соседних отверстий, и умножаем его на 1,155. Полученный результат и будет искомым диаметром.

У дисков с четырехточечным креплением измеряем величину промежутка между стенками противоположных отверстий и множим его 1,414.

Для пятиболтовых колес меряем расстояние между двумя дальними отверстиями через одно, и умножаем на 1,701.

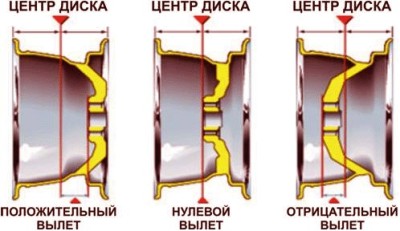

Величина вылета диска

Вылет является одним из важнейших критериев для подбора дисков. Он определяет расстояние между вертикальной осью симметрии диска и плоскостью соприкосновения диска к ступице.

Дисковый вылет бывает:

•положительным (вертикальная ось диска расположена сзади привалочной плоскости);

•нулевым (ось диска накладывается на привалочную плоскость);

•отрицательным (ось диска располагается спереди привалочной плоскости).

Параметры вылета дисков строго регламентированы заводом-изготовителем автомобиля, и напрямую связаны с кинематикой подвески. Изменение штатной величины вылета допускается не более чем на 5 мм.

Ниже представлены таблицы с указанием разболтовки, вылета и диаметра центрального отверстия дисков для популярных моделей авто.

Читайте также: