Как определить износ алмазного диска

Обновлено: 06.07.2024

Алмазный пильный диск - это диск, на краю которого закреплены алмазы для резки твердых или абразивных материалов. Существует много видов алмазных лезвий, которые находят широкое применение, в том числе для резки камня, бетона, асфальта, кирпича, угольных шаров, стекла и керамики в строительстве, огранки полупроводниковых материалов в IT-индустрии и огранки драгоценных камней, в том числе алмазов, в ювелирной промышленности.

Как изготавливаются алмазные лезвия?

Алмазные лезвия состоят из двух компонентов: стального сердечника и сегмента.

1. Стальной сердечник: Часть поддержки

Обычно сердечник представляет собой круглый плоский металлический диск, используемый для поддержки внешних сегментов. Алмаз можно прикрепить к сердечнику с помощью вакуумной пайки, спекания или лазерной сварки.

Вакуумная паяная или спеченная приставка

Уровень процесса, используемый для изготовления сердечника, зависит от способа крепления. Более дешевые, более объемные лезвия используют либо вакуумную пайку, либо спеченную технологию крепления.

Вакуумнопаянные и спеченные лезвия предназначены для сухой резки мягких материалов на маломощном оборудовании. Сердечник, используемый для этих лопаток, обычно очень прост и не подвергается многим этапам из шагов лопаток для более агрессивного применения.

Приспособление для лазерной сварки

Лазерная сварка является одной из трех наиболее распространенных форм крепления сегментов к сердечнику, и на сегодняшний день наиболее прочной связью с сердечником является метод лазерной сварки.

Более агрессивное применение алмазных лезвий связано с использованием более мощного оборудования для влажной резки твердых материалов на гораздо большую глубину резания. Стальные сердечники для этих агрессивных сред более толстые, термически обработанные, прецизионно заточенные и натянутые.

Дополнительная толщина и термическая обработка позволяют сердечнику выдерживать изгибающие нагрузки более тяжелого оборудования и более высокой мощности. Точное шлифование поверхности сводит к минимуму сопротивление, в то время как натяжение обеспечивает плоскостность лезвия в определенном диапазоне оборотов в минуту.

2. Сегмент: Режущая часть

Сегмент состоит из двух компонентов: алмазных и металлических связей.

2.1) Алмазные кристаллы (огранка)

Использованный алмаз изготавливается или синтезируется в отличие от природного. Производимый алмаз предпочтительнее природного, поскольку ключевые характеристики, такие как форма, размер и прочность кристалла, могут быть тщательно контролированы в процессе производства.

Способность контролировать ключевые характеристики синтетического алмаза позволяет точно предсказать скорость резания и срок службы лезвия, а также постоянную повторяемость результатов. Некоторые другие важные факторы, которые следует учитывать в алмазе являются следующие:

- количество алмазов в сегменте

- качество алмазов в сегменте

- размер алмаза в сегменте

Количество бриллиантов

Количество алмазов в сегменте варьируется и требует больше мощности по мере увеличения содержания алмазов в сегменте. Проще говоря, чем больше алмазов добавляется в сегмент, тем больше мощности потребуется для резки лезвия. На практике это означает, что полотна для высокомощных пил будут иметь больше алмазов в своем сегменте.

Качество бриллианта

Качество алмаза определяет способность отдельного алмаза противостоять высокой температуре и поддерживать острую поверхность. Лучшие алмазы могут дольше продержаться при более высоких температурах.

Размер бриллианта

Наконец, последнее, что нужно учитывать, это размер бриллианта. Размеры алмазов индивида указаны в диапазоне ячеек, например 25-35 или 50-60. Чем больше число, тем тоньше отдельные частицы.

В практическом применении более мелкий алмаз используется для особо твердых материалов, таких как кварц, в то время как более крупный алмаз используется для мягких материалов, таких как асфальт и мягкий красный глиняный кирпич.

2.2) Система склеивания (износ)

Связь представляет собой смесь металлических порошков, используемую в различных комбинациях для достижения определенной степени износа. Правильно сформированная связь удерживает алмаз на месте, достаточно долго, чтобы получить максимум пользы от алмазных точек, прежде чем освободить камень и выставить следующий слой алмаза.

Скорость износа сегмента может быть упрощена до способности металла противостоять износу от истирания. Металлы с низкой износостойкостью, такие как бронза, считаются мягкими. Мягкие связи в основном состоят из мягких металлов, таких как бронза, и обычно используются при резке очень твердых, менее абразивных материалов, таких как фарфор.

Цена: 7 373,60 руб./шт

Цена: 414,96 руб./шт

Цена: 3 191,76 руб./шт

Цена: 12 890 руб./шт

Твердые связи в основном состоят из твердых металлов, таких как карбид вольфрама и часто используются при резке очень мягких абразивных материалов, таких как асфальт или свежевылитый бетон.

Наилучший способ запомнить применение "противоположности притяжения" - жесткие связи для мягких абразивных материалов, в то время как мягкие связи используются для твердых менее абразивных материалов.

В некоторых экстремальных случаях можно просто оценить твердость лезвия, обратив внимание на цвет сегмента. Поскольку мягкие лезвия содержат большую часть бронзы, мягкие лезвия для особо твердых материалов будут иметь желтый оттенок в этом сегменте.

Как работают алмазные лезвия?

Алмазное лезвие шлифует, а не режет материал. Лезвия обычно имеют прямоугольные зубья (сегменты), содержащие алмазные кристаллы, встроенные по всему сегменту для шлифования через очень твердые материалы.

Связь - это термин, используемый для обозначения мягкости или твердости порошкового металла, используемого для формирования сегментов. Порошкообразные металлы удерживают бриллианты на месте. Связь контролирует скорость износа алмазных сегментов, позволяя новым алмазам выставляться на поверхность для продолжения шлифования с "острым" краем.

Важным шагом при выборе лезвия является согласование связи лезвия с конкретным материалом, подлежащим резке.

Дополнительными факторами, которые необходимо учитывать, являются тип и мощность используемого оборудования и наличие воды. Для более твердых материалов необходим более мягкий клеевой сегмент, обеспечивающий непрерывное воздействие алмазов.

Более мягкие материалы, такие как асфальт или свежезалитый бетон, могут использовать более твердый сегмент, чтобы противостоять повышенному износу, вызываемому мягкими, абразивными материалами.

Кроме того, размер, вязкость и концентрация алмазов должны также соответствовать характеру распиливаемого материала. Например, при огранке твердых материалов алмазы должны быть меньше по размеру.

Есть и другие факторы, которые следует учитывать при выборе алмазного лезвия для конкретного применения. К ним относятся тип (способ изготовления) полотна, наличие воды в процессе резки, мощность пилы и допустимый уровень шума, создаваемый пилой. Например, если лошадиная сила пильного станка велика, концентрация алмаза в алмазном диске должна быть выше, или связь должна быть прочнее.

Более высокая концентрация алмазов снизит воздействие на каждый отдельный алмаз в работе, в то время как более прочная связь будет удерживать алмазы более прочно.

Где используются алмазные диски

Резка (пиление)

Обработка, при которой приводимый в движение станок, оснащенный лезвием с фрезерованными или отшлифованными зубьями, используется для разделения материала (отрезки) или придания ему новой формы (ленточная резка контуров, ленточная обработка).

Циркулярная или кольцевая резка

В этом процессе используется вращающийся круговой зубчатый диск для резки материала так же сильно, как при резке древесины на столе в мастерской или радиальной пиле. Кольцеобразное лезвие работает под высоким натяжением.

Порезы, выполненные с помощью этого метода, отличаются высокой точностью, незначительными материальными потерями и хорошей обработкой поверхности.

Огранка

Огранка (или алмазное пиление) используется в микроэлектронике для тонкой, точной, частичной и сквозной резки экзотических, очень твердых и хрупких материалов на мелкие квадраты или штамповки. Огранка алмазного круга является наиболее распространенной технологией в промышленности из-за превосходного качества резки.

Ширину резки, глубину, прямолинейность и качество кромок можно поддерживать в пределах жестких допусков.

Резка с водой или без воды

Вода предотвратит перегрев лезвия, значительно уменьшит количество вредной пыли, образующейся при резке, удалит шлам и продлит срок службы лезвия, так как алмаз не выдержит сил при повышенных температурах, возникающих при сухой резке керамических и абразивных материалов, и будет подвержен быстрому износу инструмента и возможному отказу.

В случае невозможности использования воды (например, в электропилах) необходимо принять меры для предотвращения вдыхания образующейся в процессе работы пыли, которая может вызвать силикоз, серьезное легочное заболевание.

При сухой резке нож должен периодически охлаждаться. Охлаждение может быть увеличено, если лезвие свободно вращается из разреза. Наличие кварцевой пыли требует использования респиратора на рабочих местах.

Износ шлифовального круга происходит тогда, когда структура поверхности абразивного инструмента становится сглаженной и ровной вследствие затупленности режущих частиц. Когда зерна становятся визуально не видны, а в поры попало много пыли или стружки, необходимо выполнить заточку шлифовального диска или его правку. Так как в противном случае дальнейшее использование абразива не позволит качественно выполнить шлифовальные работы.

Разновидности износа

Износостойкость абразивного круга определяет его способность выдерживать разрушения и повреждения, образующиеся на режущей поверхности при температурном и силовом воздействии.

Износ происходит неравномерно и в течение всего времени использования диска.

На первоначальном этапе износ происходит интенсивно, а также с поверхности абразивного слоя вырываются дефективные зерна. Этот период длится относительно недолго, а его продолжительность зависит от выбора режима правки.

Во время работы износу также подвергаются режущие кромки, а при значительных нагрузках с их поверхности также отлетают зерна. При частом чистовом шлифовании нагрузки небольшие, но они не исключают откалывание мелких элементов. При легких режимах работы кромка тупится, а при высоких – самозатачивается.

Допустимым считается износ в пределах 0,01-0,05 мм. Около 10-20% износа считается естественным.

На степень износа также влияют и другие факторы. Например, размеры и характеристики шлифовального диска. Чем больше зернистость, тем интенсивнее износ, а чем больше твердость, тем он меньше. Диаметр и тип связки также влияют на износ.

Степень износа зависит и от типа правки, которая осуществляется различными типами дисков:

Признаками необходимости заточки или правки инструмента являются:

- Притупление;

- Усиление шума во время шлифовки;

- Наличие дефектов и явного нарушения геометрии;

- Появление вибраций и т.д.

Режущая способность снижается с ростом затупления при чистовом и получистовом шлифовании, что негативно влияет критерий стойкости. Если на это не обращать внимания, то на обрабатываемой поверхности при полном затуплении может появиться гранность.

Коэффициент износа

При тепловом и силовом воздействиях на поверхности круга со временем появляются участки износа, в поры набивается пыль и частица обрабатываемого материала, происходит скол микрочастиц и вылет зерен абразива из связки. Это приводит в результате к уменьшению массы и объема диска.

Шлифовальные круги подвержены засаливанию, затуплению и могут самозатачиваться. При первых двух вариантах форма и размеры практически остаются неизменными, но ухудшают качество обработки. Такие круги подлежат правке.

Самозатачивающиеся модификации более износоустойчивые, но быстро теряют первоначальную форму, а с поверхности абразива часто вылетают зерна. Зато они подвержены быстрому восстановлению режущей способности.

Для оценки уровня износа используют два основных показателя:

- Скорость износа.

- Коэффициент шлифования.

Чем ниже второй показатель, тем меньше стойкость диска. Для правки шлифовальных кругов используют такие способы – обкатка, обтачивание, шлифование кругом.

Стойкость

Этот параметр характеризует устойчивость круга к засаливанию, затуплению, потере формы в процессе использования. Стойкость указывает на снижение номера зернистости и увеличение твердости.

Стойкость зависит от параметров абразива при взаимодействии с обрабатываемой поверхностью при высоких температурах. Средним считается период стойкости около 30-40 минут. При помощи высокостойких кругов можно сократить временные затраты на правку и настройку станка. У дисков с небольшим диаметров стойкость достаточно невелика. Для кругов с большим диаметром она составляет от 10 минут.

На стойкость влияют:

- Продольная подача;

- Окружная скорость заготовки;

- Глубина шлифования.

При увеличении этих параметров стойкость снижается.

Для определения стойкости круга можно действовать таким образом:

- Наблюдать за процессом шлифовки.

- Обрабатывать несколько деталей и сравнивать результаты работы.

- Измерять силу вибрации и температуру заготовки во время обработки.

- Определять силу резания.

- Измерять скорость образования стружки.

Коэффициент шлифования, скорость износа абразива, и его стойкость зависят от геометрических и физических параметров инструмента. На них также влияет режим работы, тип обрабатываемого материала, форм-фактор обрабатываемой детали.

Алмазные диски применяются при резке строительных материалов и природного камня ручными углошлифовальными или отрезными машинами, на стационарных станках, бензорезами и нарезчиками швов с применением водяного охлаждения или без него.

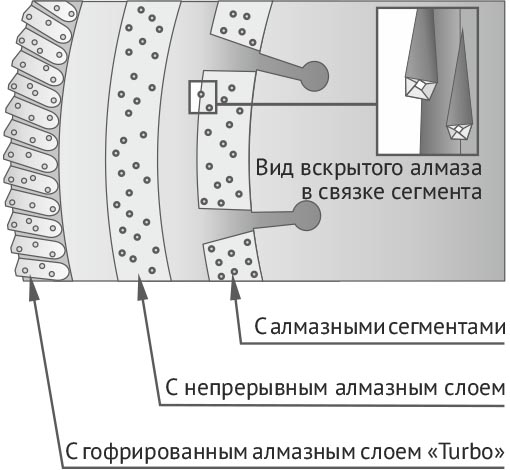

Алмазные диски представляют собой круглые стальные диски с наружной алмазной кромкой, которая может быть гофрированной, сплошной или сегментированной. Корпус сегментированного диска имеет межсегментные пазы, так называемые слоты. Слоты обеспечивают охлаждение сегментов, позволяя воде или воздуху проникать между ними.

Существуют два способа крепления сегментов на стальном корпусе:

Напайка серебром – алмазный сегмент припаивается к корпусу с помощью серебряного припоя. Такие диски могут использоваться только для резки с водой.

Лазерная наварка – алмазный сегмент и стальной корпус свариваются друг с другом с помощью лазерной сварки. Такие диски могут быть использованы для резки как с водой, так и без воды.

До начала работ по резке алмазными дисками необходимо внимательно изучить справочную информацию и требования безопасности. Рассмотрим самые важные моменты, на которые стоит обратить внимание.

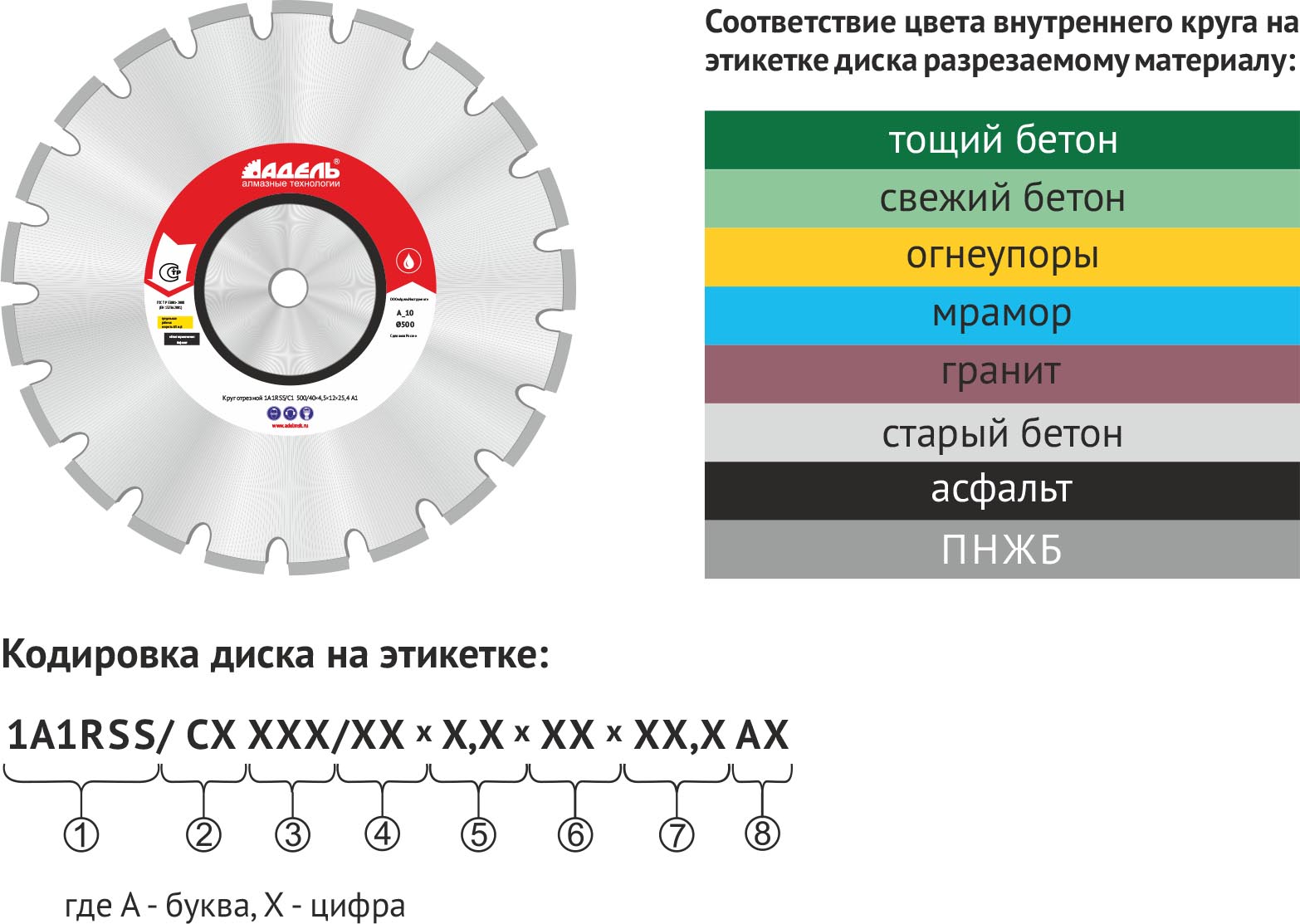

1 — Тип диска (алмазный)

2 — Тип паза:

C1 — с широкими межсегментными пазами

С2 — с узкими межсегментными пазами

3 — Внешний диаметр диска, мм

4 — Длина сегмента, мм

5 — Толщина алмазного слоя, мм

6 — Высота сегмента, мм

7 — Диаметр посадочного отверстия, мм

8 — Тип посадочного отверстия

Маркеры назначения алмазного инструмента:

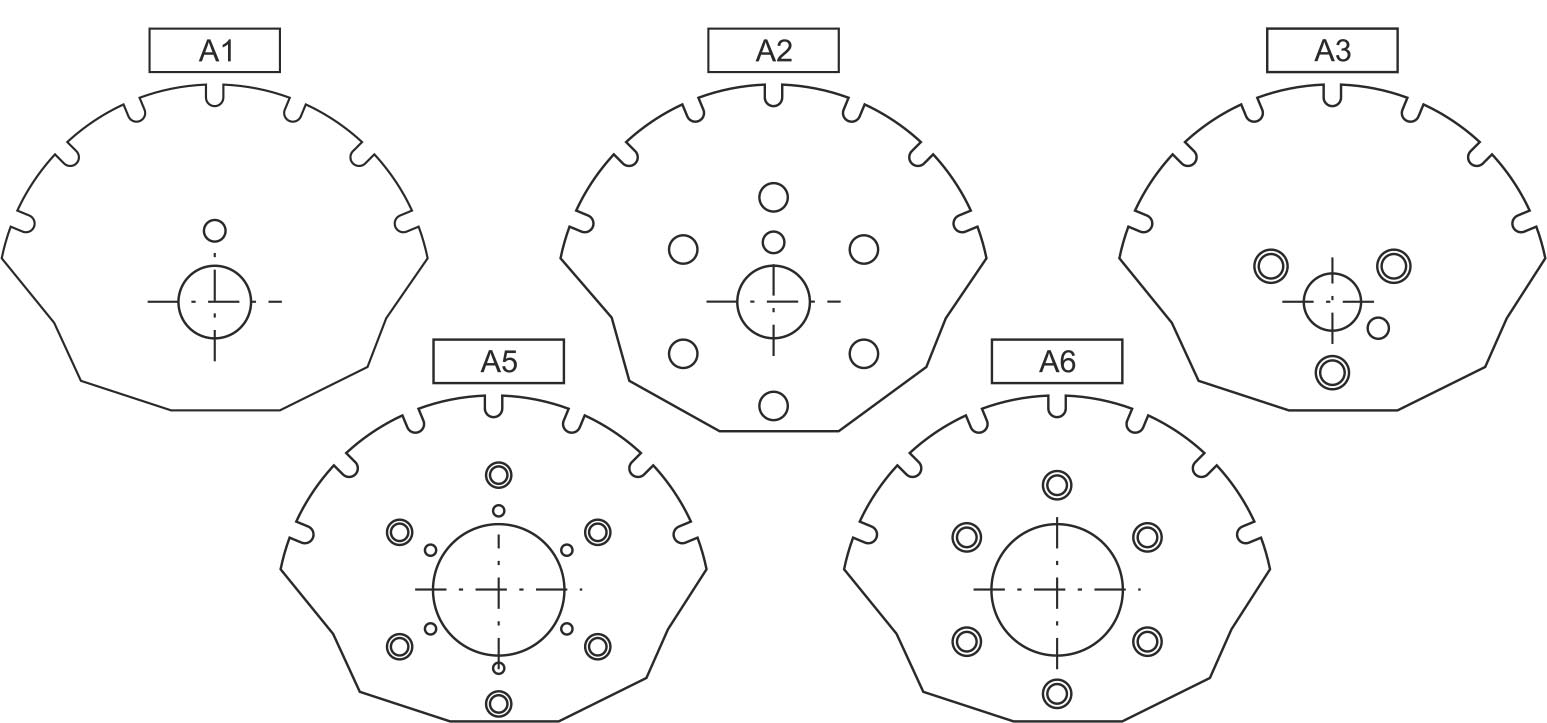

Обозначение дополнительных отверстий для дисков:

Возможные проблемы при резке алмазными дисками и рекомендации по их устранению

В таблице приведены самые распространенные причины появления проблем при резке алмазными дисками.

Требования безопасности при работе с дисками.

- Перед каждым применением проверяйте алмазный инструмент на отсутствие повреждений.

- Никогда не используйте алмазный инструмент имеющий повреждения или деформации.

- Нельзя использовать инструмент, имеющий дисбаланс (сильная вибрация машины).

- Используйте алмазный инструмент с диаметром посадочного отверстия подходящим для данной машины.

- При работе с алмазным инструментом всегда используйте персональные защитные средства:

— защитные очки,

— защитные наушники,

— респиратор - Не перекашивайте алмазные диски и не режьте по кривой линии.

- Не допускайте бокового трения у алмазных дисков.

- Монтируйте алмазные диски в предписанном направлении вращения.

- Никогда не ударяйте алмазный инструмент.

- Ведите машину не вдавливая в материал. Веса машины достаточно.

- Режьте на большую глубину за несколько проходов.

- Соблюдайте все требования по технике безопасности.

Дмитрий Давыдов

Руководитель отдела продаж

Алмазные отрезные диски, или как их еще называют, алмазные круги, имеют ряд преимуществ по сравнению с обычными абразивными аналогами. Они имеют значительно большие показатели по ресурсу, точности реза и производительности. Далее мы рассмотрим, как выбрать алмазный диск для болгарки, какие разновидности дисков существуют и в чем их преимущество.

Знакомство с алмазными отрезными дисками

Круги с алмазными режущими кромками для безводной резки впервые были созданы в конструкторских бюро японской компании Sankyo Diamond Tools, структурном подразделении корпорации Hitachi.

Множество технологий использовалось впервые, поэтому круги были недостаточно надежными и быстро выходили из строя. Например, алмазы и режущая часть крепились к стальному основанию при помощи высокотемпературной пайки. В процессе работы, при возникновении большой силы трения, металл нагревался, припой расплавлялся и рабочая часть попросту отваливалась. При водяном охлаждении такие круги работали более-менее сносно, но при сухом трении ресурс их был небольшой.

Дело в том, что алмаз не режет материал, а истирает его в пыль, большие силы трения сопровождаются быстрым нагревом — тепло не успевает отводиться по телу круга, кроме того, несмотря на наличие специальных прорезей, круг деформируется при нагревании. Изменения формы незначительны и не угрожают разрушением, но на прочность соединения оказывают отрицательное влияние.

Инженеры Sankyo Diamond предложили и другие решения — спекание рабочей части и основания под большим давлением. Такое соединение более прочное и выдерживает значительно большие температуры. Таким образом, удалось создать стойкие к нагреву и деформации сегментированные и сплошные диски. Технология используется до сих пор.

Второе решение — сварка лазером на молекулярном уровне. По такой технологии производятся только круги сегментированного вида. По прочности и надежности диски обоих видов практически одинаковы, хотя многие профессионалы считают, что изготовленные методом лазерной сварки лучше.

Принцип работы отрезного алмазного диска

Большинство алмазных дисков используются на угловых шлифовальных машинах с частотой оборотов до 12000 об/мин. Максимальное количество оборотов, которое могут выдержать лучшие круги составляет 13900 об/мин, но инструментов, способных их развить при резке не слишком много.

С обрабатываемой поверхностью контактирует только сам алмаз — он выступает над поверхностью обода и при вращении истирает материал в мелкую пыль. Многослойная структура режущей кромки обеспечивает постоянную готовность диска к работе — истиравшиеся или вылетевшие из гнезда алмазы заменяются другими, которые находятся в более низком слое обода.

Избыток тепла отводится по корпусу диска, но, все же, он нагревается до достаточно высоких температур, что требует соблюдения определенных правил техники безопасности при сухой резке.

Долговечность круга и эффективность его применения зависят от размеров алмазов. Крупные обеспечивают эффективность работы, но быстро изнашиваются, мелкие режут очень точно, но медленнее, срок их службы на 25 – 30% дольше, чем у инструмента с крупными фракциями кристаллов.

Конструкция отрезных алмазных дисков

Конструктивно алмазный диск представляет собой стальной круг с режущей частью и прорезями по всей площади, которые способствуют отводу тепла и снижают деформационные напряжения. Алмазы вкраплены по всему ободу диска. Они вставляются в обод из сплавов никеля, цинка, кобальта и олова. При линейной скорости движения до 80 м/с и громадных силах трения, крепление должно быть исключительно прочным, что достигается использованием специальных технологий.

Для обеспечения удержания режущей части при больших нагрузках они могут закрепляться при помощи лазерной сварки, спекания, гальваническим способом или пайкой. Пайка используется только в дисках для резки машинами с водяным охлаждением.

1. Демпфигующие прорези. 2. Режущий слой. 3. Посадочное отверстие. 4. Стальной диск.

Разновидности алмазных дисков

Алмазные отрезные диски имеют определенные различия по конструкции и технологии изготовления.

Виды алмазных дисков по строению

По строению диски для сухой резки подразделяются на:

- сплошные;

- сегментированные;

- турбо;

- турбосегментированные.

Сплошные алмазные диски. Оснащены сплошной режущей лентой, идущей по окружности, в которую вкраплены искусственные алмазы в несколько рядов. Для резки керамики и других материалов, где точность реза является основным параметром, предпочтительнее круги со сплошной кромкой.

Сегментированные алмазные диски. Сегментированные разделены радиальными прорезями на несколько рабочих участков одинакового размера, они более стойкие к механическим и температурным нагрузкам и применяются чаще, чем сплошные, хотя и стоят несколько дороже. Они более производительны, чем сплошные, но рез после них не такой точный. Лучше всего их применять для грубого реза бетонных конструкций.

Различие дисков по расположению алмазов

Искусственные алмазы закреплены в рабочем ободе в определенном порядке. Есть круги с равномерным их распределением, когда в любой из выбранных единиц длины или сегменте находится одинаковое количество кристаллов.

Но есть и круги, в которых алмазы расставлены с определенным периодом (так называемые сэндвичные). Они более производительны, обеспечивая меньшее усилие на инструмент, более эффективное охлаждение и равномерное распределение усилия.

Алмазные диски для сухой и мокрой резки

Как подобрать алмазный диск для болгарки

При подборе алмазного диска необходимо обращать внимание на тип материала, для которого предназначен диск, на его размер, посадочный диаметр и скорость вращения диска.

Материал, с которым предстоит работать

Большинство алмазных кругов предназначены для работы с неметаллическими материалами. Чаще всего они применяются для резки бетона, керамики, стекла, кирпича и асфальта. Но существует ряд дисков, созданных для резки металлов различной твердости. При покупке следует помнить, что разные виды алмазных дисков предназначены для работы с различными материалами. Есть диски, предназначенные для работы с бетоном, керамической плиткой, мрамором, гранитом, песчаником, камнем и асфальтом.

Существует определенное правило выбора диска — для мягких материалов выбираются круги с твердой обвязкой алмазов, а для твердых — с мягкой. Это определяется степенью износа искусственных алмазов, находящихся на ободе круга.

При резке твердых материалов они истираются быстрее и следующие выходят на их место из достаточно мягкой режущей полосы. Мягкие же материалы на алмаз влияют мало, он должен находиться на своем месте максимально долго, что и обеспечивает твердое вещество, в которое вкраплен минерал.

Кроме того, для разных кругов используются различные искусственные алмазы.

Промышленным способом производится два вида алмазов:

- Монокристаллические, представляющие собой одну пространственную структуру правильной формы;

- Поликристаллические, состоящие из нескольких прочно связанных между собой монокристаллов меньшего размера.

Первые очень прочные и используются для резки твердых материалов и металлов, вторые могут разрушаться при контакте с ними, поэтому используются на более дешевых инструментах, предназначенных для сравнительно мягких материалов.

Размеры алмазных дисков

От размеров диска зависит максимальная глубина реза и, в некоторых случаях, скорость работы. Основные диаметры — 115, 125, 180 и 230 мм, что соответствует абразивным кругам для УШМ наиболее распространенных марок. В продаже можно встретить и алмазные диски диаметром 150, 300 и более миллиметров. Большие диаметры устанавливаются на мощные режущие машины — бензорезы, отрезные станки стационарного типа и т.д.

Наиболее распространенные посадочные отверстия дисков могут быть — 22,2 мм или 25,4 мм. Покупайте диск только того размера, для которого предназначен ваш инструмент.

Никогда не устанавливайте диск большого размера на болгарку, которая предназначена для работы с диском меньшего размера, предварительно сняв защитный кожух. Это очень опасно, так как при разрушении металлического диска можно нанести смертельный урон своему здоровью. Если же у вас есть такие идеи, то найдите в интернете фото последствия работы с алмазным диском без защитного кожуха и вам навсегда перехочется работать без защиты.

Скорость вращения диска

Также на дисках указывается максимальная скорость вращения и линейная скорость. Если возможности вашего инструмента превышают характеристики диска, то ставить его нельзя — центробежные силы попросту разорвут его.

Проблемы, возникающие в процессе работы и способы решения

1. Как уже упоминалось, алмазные диски предназначены исключительно для прямолинейных резов. Скорость реза и силу подачи необходимо регулировать таким образом, чтобы рабочая зона не перегревалась. При температуре обода выше 700 0 С искусственные алмазы графитизируются и утрачивают значительный процент прочности.

Увеличить ресурс диска можно простым способом — периодически извлекать его из реза, не выключая мотора УШМ. Набегающий поток воздуха охлаждает диск и снимает термические напряжения между центральной частью и рабочей зоной.

Еще один способ увеличить срок службы диска — не выполнять за один проход слишком глубокого реза. Лучше последовательно пройти по одной траектории несколько раз. Это незначительно увеличит время работы, но ресурс инструмента станет вдвое больше.

2. Одной из главных проблем, которые встречаются в работе, является быстрое изнашивание рабочей зоны. В первую очередь это связано с неправильным выбором инструмента, слишком большой скоростью подачи (прижима) или с состоянием привода УШМ. Если в нем возникают биения, то срок жизни диска резко сокращается, в некоторых случаях, при особенно больших амплитудах колебаний, он может разрушиться, что очень опасно.

Если изнашивается боковая сторона диска ниже режущей кромки, значит, нарушена вертикальность подачи или возник дефект привода, создающий боковое биение.

3. При быстром затуплении сегментов необходимо заменить диск — он не подходит для данного материала. Если же диск выбран правильно, но все равно наблюдается такая картина — необходимо чаще охлаждать диск. Он перегревается вследствие слишком сильной нагрузки. Такие же причины приводят и к изменению цвета основания диска — появляется синеватый отлив на стальном круге.

4. Если на диске появились трещины — немедленно замените его. Растрескивается диск при несоответствии материалу или слишком интенсивной работе. Часто эти дефекты появляются после заклинивания в резу, или перекосе при работе. Чтобы избежать неприятностей, осматривайте диск перед работой и периодически во время работы, останавливая инструмент.

5. Не допускается работа с алмазным диском, если УШМ или иной инструмент неисправен — возникают боковые и радиальные биения, неравномерное вращения, не контролированное увеличение или снижение скорости вращения. В этом случае инструмент необходимо сдать в ремонт или купить новый.

Чтобы увеличить ресурс алмазного диска, необходимо выполнить ряд простых правил:

- использовать круги большого диаметра, таким образом, снижается нагрузка на кристаллы;

- УШМ или иной инструмент необходимо выбирать как можно мощнее, это обеспечивает стабильность оборотов;

- правильно выбирать диск в соответствии с материалом;

- не превышать допустимых оборотов.

При работе с алмазными дисками обязательно используются перчатки, очки и респираторы.

Читайте также: