Какой песок нужен для пескоструя дисков

Обновлено: 07.07.2024

Пескоструйный аппарат предназначен для очистки изделий, сделанных из разных материалов. С помощью него удаляют ржавчину, грязь, краску и другие покрытия. Обработка пескоструйкой необходима перед нанесением грунтовки против коррозии и последующим окрашиванием или декорированием. Очищается поверхность за счет ударов о нее песчинок, которые подаются с высокой скоростью – 300-800 км/ч.

Также пескоструйные аппараты используются для матирования стекла, нанесения надписей, узоров и для удаления масляных пятен. В строительстве пескоструйку подбирают для очищения кирпичных кладок и деревянных поверхностей. Ей удаляют раствор и другие наслоения с бетонных конструкций. Степень очистки зависит от состояния изделия, диаметра сопла и типа песка. При применении мелкого и мягкого абразива можно очищать даже пластиковые детали.

Рекомендации по выбору

На то, какой песок лучше использовать для пескоструя, влияет состояние и вид материала. От абразива зависит качество, скорость обработки и расход.

Чтобы правильно его выбрать, нужно учесть следующие факторы:

- Толщина и прочность покрытия, которое необходимо удалить. Для очень толстого и крепкого слоя, требуется крупный абразив с отличными прочностными характеристиками. Если взять слишком мелкий, то обработка пескоструей не даст должного эффекта, и поверхность не будет очищена.

- Степень твердости изделия. Для абсолютно твердых поверхностей требуется подобрать очень твердый абразив, для мягких – с меньшим показателем, иначе предмет повредится.

- Повторное использование. Если планируется собирать и применять абразив снова, то рекомендуется приобретать более дешевые варианты, например, кварцевый песок или купершлак.

- Скорость очистки. Процесс обработки крупным и угловатым абразивом проходит намного быстрее, чем круглым.

- Конечное состояние. Если изделие после очистки должно иметь минимальное количество вмятин, следует выбрать мелкий абразив.

Во многих странах применять песок для пескоструйного аппарата запрещено. При ударе о металл песчинки рассыпаются и превращаются в пыль. Если человек будет ей дышать, то высока вероятность появления болезней дыхательной системы, в том числе и смертельной – силикоза. Песочная пыль наносит вред не только пескоструйщику, но и окружающим, так как распространяется на большие расстояния. Поэтому рекомендуется использовать другие виды абразивов, которые являются безопасными и обладают более лучшими эксплуатационными характеристиками.

Помимо песка для пескоструйки существуют и другие абразивы:

- Стальная и чугунная дробь. Они не только качественно очищают изделие, но и упрочняют. Их прочностные характеристики в 10 раз лучше, чем у обычного песка, но и цена значительно выше. Чаще всего выбирается дробь круглой формы, но если требуется грубая очистка, применяют угловатую.

- Купершлак, никельшлак – получаются в результате производства никеля и меди. В отличие от кварцевого песка они имеют лучшую прочность и твердость, при этом цена такая же.

- Электрокорунд. Самый твердый абразив. Подбирается для поверхностей из любых материалов. Главное преимущество относительно остальных – после очистки его можно просеять и использовать повторно, так как большинство кристаллов остаются целыми.

- Гранатовый песок. По прочности схож с обычным песком, но имеет повышенную твердость. Редко применяется для обработки пескоструей.

- увеличивается срок эксплуатации изделия или конструкции;

- простой и быстрый способ очистки;

- доступные расходники и оборудование;

- возможность ремонта практически любого материала: древесины, бетона, пластика, металла, стекла.

Характеристики и требования к подбору песка

Наиболее доступным абразивом для обработки пескоструей является песок, так как имеет низкую стоимость за мешок и его можно использовать повторно.

- Песчинки крупных фракций после очистки пескоструей собирают в мешки и применяют снова, в том числе и в строительных целях.

- Даже в случае неправильно подобранного размера песка не наносится вред обрабатываемой поверхности, так как он не обладает большой прочностью. Поэтому его можно выбрать для очистки предметов, сделанных из цветного металла.

- Выбирая песок для пескоструя, не нужно бояться за состояние сопел аппарата. Они не будут быстро изнашиваться, даже если изготовлены из твердых металлов.

- Низкая стоимость абразива.

- Возможно использование морского, карьерного и речного песка. Перед применением загрязненный обязательно промывается, просушивается и просеивается.

- После просеивания и получения различных фракций можно подобрать песчинки для воздействия на разные материалы.

По стоимости мешок обычного речного песка стоит в 3 раза дешевле кварцевого промышленного. Последний получают в результате просеивания на песчинки разных размеров. Из-за повышенных трудозатрат его цена выше.

Самым эффективным считается песок для пескоструйной обработки, изготовленный из горных пород. Форма его песчинок имеет острые углы, в итоге поверхность быстрее и лучше очищается, а также расходуется меньше абразива.

- Из-за слабой прочности не подходит для очищения материалов с сильно толстыми и твердыми покрытиями.

- Если речной песок низкого качества, то не всегда можно использовать его во второй раз, так как после пескоструйки большая часть превращается в пыль.

- Скорость обработки значительно ниже по сравнению с другими абразивами, а также повышенный расход.

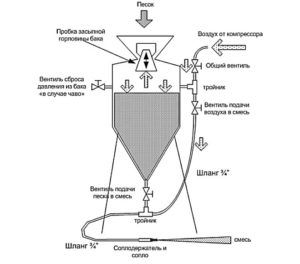

Существует 2 вида аппаратов:

Первый вариант представляет собой камеру, внутри которой находится обрабатываемая конструкция и пескоструйщик. Такой способ очистки чаще всего производится на заводах. Размер камеры может быть разным, это напрямую зависит от ее назначения.

Внутри необитаемых аппаратов находится только обрабатываемое изделие. Внешне выглядит как ящик с проемами для рук и окном для управления очисткой. Существуют также и пескоструйные пистолеты. Особенно распространены эти устройства в автомобильной сфере, где часто требуется очистка кузовов, деталей и дисков.

Состоят пескоструйники из устройства, нагнетающего сжатый воздух, бак, для которого нужен песок или другой абразив, рукоятки и шланга, соединяющего все детали. Для распыления установлено сопло. Его диаметр подбирается в зависимости от типа материала и требуемого конечного результата. Сопло самого маленького размера используют для создания гравировки, крупные – для удаления ржавчины.

Цена песка зависит от размеров фракции и объема закупки. Купить можно песок в мешках или навалом. Второй вариант значительно выгоднее, так как из-за расфасовки и наличия тары стоимость за куб вырастает. Перед приобретением обязательно следует уточнить степень очистки.

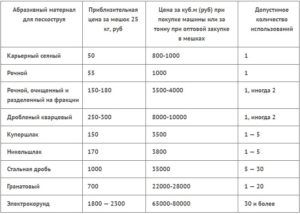

Таблица с ценами:

Пескоструй не только помогает очистить поверхность, но и придает ей текстуру. Происходит это за счет того, что частицы абразива вбиваются в нее. Степень шероховатости зависит от его величины и мягкости. Именно благодаря свойству абразива прилипать к поверхности, стальное изделие приобретает повышенную адгезию со всеми видами лаков и красок. В итоге срок его эксплуатации увеличивается в несколько раз, но только при условии соблюдения правил обработки.

Задача быстрой и качественной очистки поверхности произвольного материала имеет большую важность в самых разных сферах деятельности. К примеру, это крайне необходимо в мастерских автосервисов, занятых покраской автомобилей: после предварительной подготовки кузова краска лучше адгезируется, дольше служит. Также невозможно не упомянуть необходимость очистки металлических заготовок от следов коррозии в промышленности, удаление окалины и шлаков со сварных швов и многое другое. Чтобы проводить работы с высокой производительностью и одновременно достигать приемлемой экономической эффективности, нужно правильно выбирать абразив для пескоструя.

Что такое пескоструйная обработка

Методика пескоструйной обработки запатентована в 1870 году американским изобретателем Бенджамином Тилманом. Если описывать технологию простыми словами, можно представить процесс обработки поверхности следующим образом:

- выбирается абразивный порошок, специально созданный или пригодный для решения той или иной задачи;

- в качестве источника энергии выступает пневматический компрессор;

- песок, вылетая с огромной скоростью из сопла специальной конструкции вместе с воздухом, с силой ударяет по обрабатываемой поверхности.

В результате такого воздействия с металла, дерева, пластика снимаются любые загрязнения и покрытия.

Самой высокой экономической эффективностью применения и достигаемыми результатами обработки предлагают простые и распространенные материалы. В частности, с успехом можно использовать для пескоструя привычный просеянный речной песок. При этом можно определенным способом выбирать, так сказать, характеристики рабочего тела (к примеру, размер частиц) для получения нужной скорости работы и конечных показателей поверхности.

Однако если взять песок для работы пескоструйной машиной, стоит понимать, что этот материал имеет как достоинства, так и недостатки. Последние настолько весомы, что обработка при помощи подобного абразива запрещена в некоторых странах на законодательном уровне.

Особенности применения кварцевого песка

Песок для пескоструйного оборудования при промышленной обработке поверхностей или ведении работ в условиях малой мастерской может иметь самый разный тип. Применяются:

- речной, осадочного типа с высокой фракционной равномерностью;

- речной, наносного типа с достаточно высоким разбросом размера песчинок;

- карьерной добычи;

- кварцевый природного происхождения;

- кварцевый промышленного изготовления.

Виды песка в списке условно можно считать перечислением по уровню абразивной функциональности. Речной наносной — самый слабый. С его помощью проводят финальные работы или тонкую очистку поверхностей. Кварцевый промышленного происхождения имеет в своем составе до 90% твердоминеральных соединений. Этот абразив дорог, поскольку получается методом фильтрации, просеивания с отделением только определенных фракций природного песка.

Завершает таблицу твердости полностью искусственный материал. Кварцевый песок, получаемый дроблением кристаллов, отличается высокой твердостью, повышенной способностью очистки благодаря резко выраженной форме частиц с множеством острых углов.

Важно! Применение любого песка ведет к разрушению отдельных элементов абразивной смеси. Грубо говоря, образуется крайне мелкая пыль. Она попадает в органы дыхания и вызывает силикоз, нарушает работу самого разного оборудования.

Поэтому обработка песком должна обязательно проводиться в контролируемых условиях. К примеру:

- с обязательным оснащением персонала средствами защиты дыхания, проведение работ вдали от сложного оборудования;

- обработка в закрытых камерах;

- с отбором воздуха из зоны выброса абразивной струи с последующей его фильтрацией.

Достоинства абразива

Несмотря на сложности работы с песком, именно этот материал является одним из самых применимых для пескоструйного аппарата. Он имеет следующие достоинства:

- недорог и весьма доступен;

- имеет низкие показатели прочности, проводит достаточно тонкую обработку, что снижает опасность необратимого повреждения поверхности;

- наносит малый вред и продляет срок эксплуатации сопла пескоструйного аппарата;

- может применяться для обработки поверхности цветных металлов и мягких сплавов.

В некоторой степени достоинством песка можно считать возможность вторичного применения. После пескоструйной обработки остатки абразива можно продать или самостоятельно использовать в строительстве. Например, для приготовления цементно-песчаной смеси. Некоторые сорта сырья поддаются просеиванию и могут использоваться вторично для процесса очистки пескоструем.

Недостатки песка

Есть у песка и ощутимые недостатки:

- образование огромного количества пыли, относящейся к опасному фактору производства, требующего от работодателя особой оплаты труда персонала;

- расход абразива на обработку одного квадратного метра поверхности — огромен;

- при работе из-за большого количества пыли снижается видимость, и как следствие возможность оператора точно выполнять тонкую обработку;

- требуются дополнительные расходы на фильтрацию, сбор и утилизацию огромных объемов.

Несмотря на перечисленные недостатки, данный абразив широко используется. Главным образом, по причинам доступности, низкой стоимости и долгого срока службы сопел. Однако для проведения обработки со сложными требованиями для пескоструя нужен песок промышленного и искусственного происхождения либо другие абразивные материалы.

Другие абразивы для пескоструйного оборудования

При пескоструйной обработке могут возникать самые разнообразные специфические требования. К примеру:

- толстый снимаемый слой;

- низкая жесткость, вязкость нанесенного на очищаемую поверхность покрытия;

- высокая прочность ненужного на материале слоя;

- глубокое проникновение частиц примесей в структуру обрабатываемого материала.

Данный список далеко не полный. Однако он дает отдаленное представление о случаях, которые могут возникнуть в работе мастера пескоструйной обработки. Для каждого из них квалифицированный персонал может выбрать тот или иной специальный абразив.

Никельшлак

Данный материал — продукт переработки отходов металлургии при производстве никеля и шлаков. Абразив отличается:

- высокой твердостью;

- сложной формой частиц;

- содержанием кварца менее 1%;

- увеличенной массой частиц по сравнению с любым кварцевым песком.

Никельшлак — разумный выбор, если нужна достаточно мягкая обработка при снижении опасных факторов профессиональной деятельности. При операциях с данным материалом образуется мало пыли. Кроме этого, никельшлак можно просеять и повторно использовать. Это выглядит еще более выгодным, если учесть малый процент разрушения частиц абразива и, следовательно — незначительные потери.

Важно! Просеивать и повторно применять никельшлак можно до 3 раз.

Купершлак

Данный абразив очень похож по свойствам на никельшлак. Это продукт переработки шлаков металлургии, образованных при производстве меди. Отличия от никельшлака в следующем:

- масса частиц купершлака высока, воздействие на поверхность интенсивнее;

- возможности рекуперации (повторного использования) ниже, частицы купершлака менее прочны и сильно разрушаются.

Пластиковые гранулы

Пластиковый абразив делается на основе смол. Это меламиновая (образует декоративную поверхность мебельных плит ДСП) и амино-альдегидная смолы. Оба состава имеют малую прочность, поэтому с их помощью проводится крайне тонкая очистка. При таком процессе не наносится вреда основной поверхности обрабатываемого материала.

При помощи пластиковых гранул очищаются деревянные, пластиковые, тонкие металлические изделия. В основном это работы, связанные с реставрацией, где нельзя применять химически активные вещества, растворители. Промышленное применение пластиковых абразивов — очистка памятников культуры, антикварных и коллекционных вещей, раритетных изделий.

Стеклянные гранулы

Обработка стеклянными шариками широко применяется в промышленности. С ее помощью:

- проводится щадящая очистка поверхности;

- достигается обработка без изменения цвета материала и его физических свойств;

- позволяет получить поверхность, пригодную для операций гальваники;

- получаются контролируемые величины снятия, что имеет огромное значение в высокоточных процессах машиностроения, оптического и иного приборостроения, часового производства.

Стеклянная дробь, соединяя свойства высокой жесткости и гладкости частиц, крайне мало разрушается. Кроме этого, характеристики абразива позволяют легко удалить из него примеси после использования. Благодаря этому стеклянную дробь и гранулы для пескоструя можно применять повторно до 35 раз.

Иные типы гранул и дроби

Чтобы не останавливаться на каждом абразиве подробно, стоит упомянуть только о ключевых свойствах и особенностях применения разных видов дроби при пескоструйной обработке.

- Керамические гранулы и дробь в целом применяются в тех же сферах, что и стеклянные. Показывают наименьшие показатели разрушения, поэтому абразив можно использовать повторно до 500 раз.

- Колотые чугунные и стальные дроби применяются для интенсивного воздействия на поверхность. Применяются для повышения адгезии или локальной обработки, например, профилировки, нанесения насечки.

- Литые стальные и чугунные дроби используются не только для очистки поверхностей, но и их укрепления ударом (наклепа), с их помощью проводится обработка перед нанесением гальванических покрытий.

- Дробь из нержавеющей стали применяется для очистки специальных сплавов, цветных металлов. Данный абразив имеет побочный результат воздействия: обработанные поверхности благодаря переносу мельчайших частиц приобретают защиту от коррозии или повышают собственные параметры.

Каждый вид дроби имеет рекомендации по применению. В некоторых случаях достигается крайне высокая экономическая эффективность пескоструйной обработки. В частности, несмотря на свою ощутимую стоимость, керамическая дробь весьма экономична, поскольку используется до 500 раз.

Абразив из природного камня

Отдельные страны, имеющие источники добычи природного камня с высокими показателями жесткости и хрупкости, предлагают на рынке гарнет. Это песок из измельченного граната. При пескоструйной обработке он не образует много пыли. Кроме этого, отличается сложной формой частиц с множеством острых граней, что гарантирует интенсивное, но достаточно мягкое воздействие на целевую поверхность.

По абразивным характеристикам гарнет обходит и кварцевый песок, и никельшлак, и купершлак. Поэтому применяется достаточно широко.

Совет! Для высокой экономической эффективности данный материал рекомендуется применять в условиях камер, с системами сбора и рекуперации. Отличные результаты показывают системы беспылевой очистки.

Электрокорунд

Электрокорунд намеренно поставлен в конец списка. Этот абразив имеет рекордную твердость. По своим свойствам он стоит в оценочной таблице на 2 месте, уступая лишь алмазу. Использование электрокорунда показывает крайне высокую экономическую эффективность.

Абразив можно собирать и использовать повторно практически без потерь. При этом не снижается интенсивность воздействия на обрабатываемую поверхность. Частицы электрокорунда имеют сложную форму с множеством острых граней, кромки которых обладают способностью самозатачивания.

Важно! На рынке предлагается как первичный, выплавленных электрокорунд, так и восстановленный. Последний производится из осколков абразивных кругов и других материалов. Он незначительно уступает первичному, может содержать примеси, однако характеризуется более низкой ценой и поэтому привлекателен для выполнения множества задач пескоструйной обработки.

Благодаря своим уникальным свойствам твердости, данный абразив может использоваться для воздействия практически на все материалы. Им можно матировать или гравировать камень, стекло, насекать металл, обрабатывать керамику.

Факторы, влияющие на выбор абразива

Опытные мастера пескоструйной обработки внимательно анализируют возможности своего инструментального оснащения, а также характеристики целевой поверхности для выбора абразива. Это дает возможность достичь не только отличных результатов, но и улучшить экономические показатели, увеличить срок службы сопла и других изнашиваемых компонентов установки. Изучаются следующие параметры.

- Слой снимаемого покрытия или характер загрязнений. Изучается уровень прочности. Ошибка в выборе, например, мягкого абразива для вязкой или твердой поверхности приведет или к перерасходу времени и материалов, или к плохому результату работы.

- Твердость целевого материала. Поверхность изделия не должна быть сильно повреждена. Поэтому выбираемый абразив должен сочетаться по свойствам с очищаемым основанием.

- Целевые характеристики обработанной поверхности. Если они не регламентированы — можно использовать какой угодно жесткий абразив. Если же поверхность должна быть гладкой, без вмятин-сколов, рекомендуется выбрать рабочее тело соответствующего класса.

- Производительность работы. Абразивы сложной формы (электрокорунд, колотый кварцевый песок, никельшлак) гарантируют интенсивность воздействия и скорость снятия покрытий.

Последнее, что обязательно учитывает и, по возможности, обеспечивает рачительный владелец — сбор и рекуперацию отработанного абразивного материала. Это позволяет не только резко улучшить экономическую эффективность деятельности, но и защитить персонал и инструментарий от опасных факторов.

Сферы применения абразивных материалов

Пескоструйная обработка сегодня применяется весьма широко. При разных видах деятельности отдельные типы абразивов показывают оптимальные результаты.

- При очистке зданий от декоративных красочных покрытий, ржавчины металлических частей отлично подходит песок. Перед применением абразива его можно просеять для получения нужной фракции и хорошей конечной производительности труда.

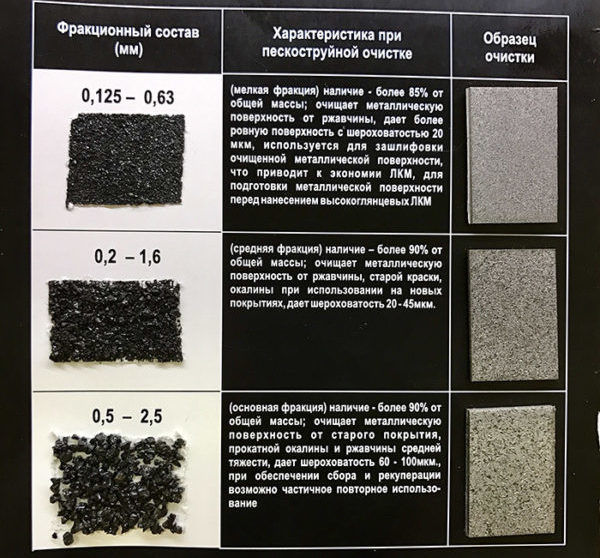

- Медные и алюминиевые изделия прекрасно чистятся, даже в условиях небольшой мастерской, при помощи кварцевого песка с гранулами размером до 0,3 мм.

- Лаки и краски с металлических изделий можно удалить песком фракции до 0,6 мм.

- Счищать ржавчину и окалину с заготовок рационально кварцевым песком промышленного производства или природным материалом крупной фракции до 1,6 мм. С помощью еще более внушительных частиц (в том числе другого абразива) можно удалить битум, сварочную окалину и иные толстые покрытия низкой прочности.

- Автомобильный кузов рекомендуется обрабатывать стальной, чугунной дробью, литой или литой улучшенной.

- Работы по поверхностям из нержавеющей стали проводят стеклянными гранулами или нержавеющей литой дробью.

Современные работы (довольно популярные и модные) по нанесению рисунков и зон матирования на стекло проводят специальными абразивными смесями на основе кварцевого песка. Размер частиц при этом крайне мал. Отдельный процесс — обработка каленого стекла. Его поверхность высокой прочности обрабатывается только электрокорундом.

В качестве заключения

Приведенное описание процесса пескоструйной обработки — достаточно условное. На практике существуют десятки разновидностей проводимых операций. Наряду с воздухом применяются жидкости. В определенных условиях пескоструйный автомат может использоваться для раскроя различных материалов, отделки кромки в зоне реза, при решении других задач. Даже такое краткое описание возможностей показывает, как важно выбирать тип абразива и тщательно анализировать все параметры предстоящей операции обработки.

Во второй половине XIX века американец Б. Тилгман запатентовал технологию шлифовании камня, стекла, металлических деталей – абразивную обработку. Суть её заключалась в том, что на поверхность материала направлялся воздушный поток из песка или абразивного порошка. Пескоструйная шлифовка является одним из самых качественных способов очищения разнообразных поверхностей. На что обратить внимание, выбирая песок для пескоструйной обработки?

Где применяется абразивная обработка

Выбирая абразивный материал, нужно разбираться в сферах его применения:

- Очистка металлической поверхности от коррозийных следов проводится с предварительной очисткой просушенным и просеянным песком;

- Измельчённый песок (габарит частиц – 0,3 мм) придаст блеск медным и алюминиевым изделиям;

- Песок, формат частиц которого 0,3-0,6 мм, удалит старое лакокрасочное покрытие, хорошо зафиксированное на основании;

- Песок, никель, купершлак, размер частиц которых 0,6-1,6 мм, удалят старые коррозийные следы;

- Абразив грубой фракции удалит сварочную окалину, толстое битумное основание;

- Стальная и чугунная дробь очистят и подготовят автомобильный кузов к покраске;

- Электрокорунд, гранатовый песок очистят легированную сталь, титан;

- Чистый мелкий песок, размер частиц которого 0,1-0,8 мм, позволит обработать стекло в целях дальнейшего матирования, нанесения рисунков;

- Нержавеющая дробь и гранулы стекла мелкого размера позволят обработать изделие из нержавеющей стали.

Какие виды абразивных материалов бывают?

К самым популярным и перспективным абразивам пескоструйной обработки следует отнести: кварцевый песок, купершлак, никельшлак, гарнет, корунд, металлическую дробь. У каждого из них есть и плюсы, и минусы, которые немаловажно знать перед началом обработки.

Кварцевый песок

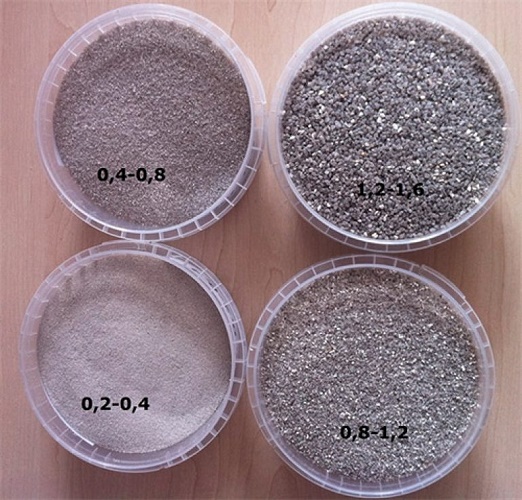

Кварцевый песок получают в результате дробления и рассеивания породообразующего минерала кварца молочно-белого цвета. Вначале кварц измельчается, после просеивается и сортируется – так получают песок фракционированный. Сортируется полученная масса по размерам фракций:

- величина частиц меньше 0,1 мм – пылевидный кварц;

- величина частиц 0,1-0,4 мм – обычный песок;

- величина частиц 0,5-1 мм – крупный песок;

- величина частиц больше 1 мм – кварцевая крошка.

Белый кварцевый песок отличается однородностью, мономинеральностью, повышенной межзерновой пористостью. При соединении с водой он начинает выделять из жидкости растворённые в ней железо с марганцем.

Кварцевый песок длительное время занимал лидирующее положение среди расходного источника для пескоструйного аппарата. Такой обычный песок запрещён многими развитыми странами: природный кварц быстро измельчается в пыль при ударе с металлом. Поэтому абразивные материалы, содержащие большое количество кварцевой породы, запрещены для пескоструйной обработки.

Мелкокристализованная пыльца кварца способна вызвать тяжёлую болезнь лёгких – силикоз. В связи с этим применение такого песка осуществляется исключительно с использованием специфической системы подавления пыли либо в отдельно оснащённой камере. Используется для этого специальный пескоструйный аппарат, подающий расходный материал сильным воздушным потоком под давлением. Чаще всего кварцевым абразивом проводят обработку бетонных покрытий.

Преимущества материала

Нужное количество кварцевого песка рассчитать заранее тяжело: это расходное сырьё в результате подготовки, промывки, сушки, фракционирования сильно теряет в весе.

Кварцевый абразив обладает рядом преимуществ:

- доступная цена;

- возможность использовать вторично;

- невысокие показатели прочности, как следствие, — умеренное воздействие на поверхность, не оставляющее сильных вмятин, сколов;

- возможность найти материал для обработки самостоятельно и бесплатно. Хороший абразив получится из речного, карьерного, пустынного песка;

- несложная подготовка сырья к работе;

- в результате сортировки отделяются крупицы разных габаритов, что помогает идеально подобрать материал для обрабатываемого изделия.

Купершлак, никельшлак

Медеплавильный и никелеплавильный процессы сопровождаются выделением отходной части, в ходе их утилизации получают расходный материал – абразив. По сравнению с кварцевым песком в этом абразиве содержится малая доля несвязанного минерала, поэтому им можно проводить открытые пескоструйные работы без вреда для здоровья.

Купершлак и никельшлак отличаются:

- высокой абразивной возможностью;

- повышенной твёрдостью;

- подвижной стойкостью частиц;

- малым пылеобразованием;

- способностью вторичного применения.

Гарнет (Гранатовый песок)

Гарнет, второе название – гранатовый песок, имеет чисто природное происхождение. Крупнейшие залежи этого минерала находятся на территории Чехии, Индии, Африки, Австралии. Главное отличие гарнета от других абразивов заключается в том, что его крупицы очень твёрдые и прочные. Это позволяет применять их многократно при пескоструйной обработке. Проводить работу на основе гарнета можно без специального прибора очищения пыли.

Корунд

Кристаллизованный оксид алюминия (корунд) также используется в качестве расходного сырья. Возможности его поражают – по прочности он сопоставим с алмазом. Он применяется при декоративных процедурах (например, при полировке изделий из нержавейки). Пескоструйная обработка корундом отличается высокой скоростью работы.

Металлическая дробь

Металлическая дробь бывает двух видов: чугунная и стальная. Дороговизна расходного сырья полностью компенсируется его возможностью многоразового применения при пескоструйной обработке.

Особенности абразивов

Один абразив отличается от другого рядом характеристик:

- фракцией;

- твёрдостью;

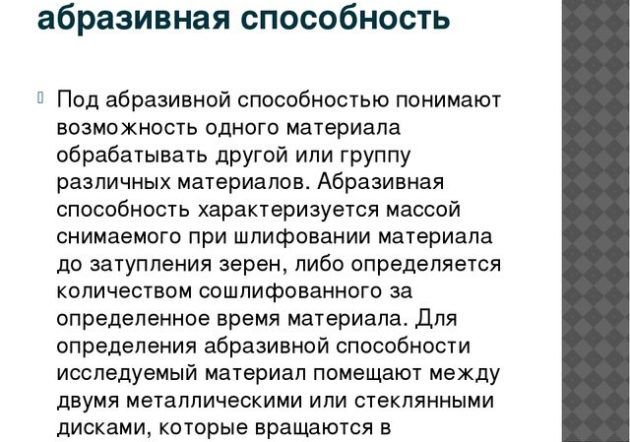

- абразивной способностью;

- механической устойчивостью;

- химической устойчивостью.

Фракция

Величина крупиц расходного сырья измеряется во фракциях. Как происходит фракционное распределение? Сырьё рассеивается на специальном сите, номерной знак сита указывает на величину частиц, в зависимости от размера которых, выделяют фракцию:

- предельную;

- крупного помола;

- стандартную;

- комплексную;

- измельчённую.

Твёрдость

Специальное устройство испытывает твёрдость пескоструйного песка. Происходит испытание так: в абразив вдавливается иной материал с более высокими показателями твёрдости, что позволяет установить его устойчивость при разрушительном процессе.

Существует специальная десятибалльная шкала твёрдости:

Абразивная способность

Абразивные возможности сырья зависят от площади обрабатываемого основания в результате пескоструйной обработки за конкретный промежуток времени.

Механическая устойчивость

Для установления данной характеристики проводится эксперимент: крупица пескоструйного песка раздавливается, при этом фиксируется тот уровень силы тяжести, на котором частица начинает разрушаться.

Химическая устойчивость

Для определения химической устойчивости абразивный порошок подвергают воздействию щелочных, кислотных и других растворов, а также – воды.

Выбор расходного материала

Выбирать расходный материал стоит в зависимости от поверхности обработки. Верное решение повышает показатели эффективности и скорости процесса, позволяет понизить денежные затраты. При выборе абразивного песка важно обратить внимание на:

- толщину покрытого или загрязнённого слоя, его устойчивость;

- на твёрдость/мягкость поверхности;

- требования к виду обрабатываемого изделия. Если требуется гладкое, немятое, без сколов – выбор за песком измельчённой фракции;

- темп процесса;

- возможность вторичного применения абразива.

Не стоит выбирать абразив измельчённой фракции с низкими показателями твёрдости для стойкого и утолщённого слоя: желаемый результат не будет достигнут. Для мягкого основания выбор слишком твёрдого абразивного песка приведёт к повреждению. Для твёрдой поверхности нужен абразив с высоким показателем твёрдости. При работе с твёрдым материалом, частицы которого имеют заострённые грани, обеспечена высокая скорость пескоструйной обработки. Крупицы с округлыми краями будут обрабатывать изделие дольше.

Изготовление абразива в домашних условиях

Материал для пескоструйной обработки продаётся во многих строительных магазинах. Однако песок можно подготовить и в домашних условиях, что позволяет сэкономить на всём процессе.

- Тщательная сушка белого гравийного песка измельчённой фракции.

- Просеивание через мелкое сито гравийного сырья.

- Исключение крупных частиц.

- Окончательная просушка мелкого песка.

Работая с абразивным сырьём, обязательно следует использовать специальную одежду для защиты и маску. Материал из пескоструйного аппарата подаётся под мощным давлением и моментально разлетается по сторонам, образуя столп пыли.

Абразивная обработка – эффективный метод очистки разной поверхности: металлической, каменной, стеклянной. Процесс пескоструйной обработки построен на соприкосновении мельчайших крупиц абразива с очищаемым основанием. Необходимость такой процедуры возникает тогда, когда нужно вывести старое лаковое, покрасочное покрытие, ржавчину и др. Для правильного выбора абразивного песка следует ориентироваться на множество характеристик.

Видео по теме: Песок (абразив) для пескоструя

В ходе стремительного развития производства металлоконструкций в конце XIX века понадобилось средство, способное обеспечить очистку металла, чтобы в дальнейшем нанести защитное антикоррозионное и декоративное покрытие. Одним из наиболее удобных и эффективных способов очистки стало применение пневматического аппарата, который выбрасывает мелкий абразив из сопла со скоростью 300-800 км/ч и выше, проще говоря, пескоструя. Благодаря этому аппарату можно легко очистить поверхности любые поверхности, причем, не только металлические.

Уже в 50-е годы XX столетия стало понятно, что ничего нового для усовершенствования пневматических пескоструйных аппаратов инженерный и технологический прогресс дать не сможет, ввиду чего специалисты сделали основной упор на разработку и внедрение новых видов расходных материалов. Однако выбор среди большого количества материалов и сейчас является сложным для покупателя. Поэтому предлагаем детально остановиться на вопросе о том, какой песок лучше использовать в каждом конкретном случае.

Какой песок подойдет?

Стоит отметить, что обычный кварцевый песок, который и дал название пескоструйному аппарату, был популярным расходником для него достаточно долгий промежуток времени, однако в процессе появления насыпных абразивов, которым песок значительно проигрывает по эксплуатационным характеристикам и уровню безопасности, это название в обиходе стало распространяться и на них. В большинстве развитых стран правилами техники безопасности запрещено использование для пескоструя обычного песка. Такие меры предосторожности связаны с тем, что при ударе об металл кварц измельчается в пыль, которая при вдыхании вызывает силикоз- смертельное заболевание легких. И хотя сам работник пескоструя (вне зависимости какой расходный материал он использует) должен быть обеспечен хотя бы минимальными средствами защиты — респиратором и очками, кварцевая пыль может навредить окружающим, даже если они находятся на большом расстоянии от места проведения работ.

По сравнению с более прогрессивными методами обработки существуют и дополнительные недостатки использования пескоструя:

- Небольшая твердость, ввиду которой большая часть материалов просто не поддается воздействию.

- Малая скорость обработки, повышенный расход абразива на единицу площади.

- Малая прочность, из-за которой мелкие и средние фракции превращаются в пыль, поэтому после первого же цикла становятся непригодны для последующего применения.

Между тем, несмотря на вышеперечисленные недостатки, кварцевый песок продолжают широко использовать в постсоветских странах, и основным аргументов для этого является его низкая стоимость. Впрочем, помимо недостатков, есть у использования песка для пескоструя и несколько положительных моментов. Во-первых, качественный отработанный песок крупных фракций в мешках можно продать в качестве стройматериала либо использовать его для пескоструя после повторного просеивания. Во-вторых, относительно низкая прочность и твердость расходника для пескоструйного аппарата является гарантией того, что в случае неправильного подбора величины зерна в течение небольшого промежутка времени обрабатываемой поверхности не будет нанесено существенных повреждений. Поэтому пескоструем можно безопасно работать с цветными металлами. В третьих, можно использовать любые виды сопел, так как скорость износа дорогостоящих сопел (карбид бора или карбид вольфрама) при использовании песка в несколько раз меньше, чем при использовании более твердых абразивов. В-четвертых, для простых и грубых работ может применяться практически любой песок: пустынный, карьерный, морской или речной. Единственное, перед использованием его необходимо просушить и просеять. Понятное дело, это трудозатратный процесс, однако он позволяет уменьшить необходимые денежные вложения практически до нуля. И наконец последний положительный момент: широчайший диапазон фракций песка, который позволяет точно подобрать материал для достижения нужного эффекта.

Для пескоструйного аппарата, как правило, используют один из следующих видов песка:

- Обычный речной (перед применением необходимо просеивание, остальные характеристики минимальны).

- Карьерный (необходимы промывка и просеивание)

- Промышленный кварцевый (в 3 раза дороже обычного, изготовлен из обычного в ходе просеивания и разделения на фракции)

- Особый абразивный дробленый (получают в процессе дробления кварцевых горных пород, намного эффективней по скорости работы и расходу материала за счет остроугольной формы зерна).

Помимо вышеперечисленных, существуют также другие виды расходников для пескоструйного аппарата:

- Никель-, купершлак – наиболее популярные варианты расходников для пескоструйного аппарата. Эти материалы получают из отходов производства меди и никеля. По стоимости их можно сравнить с обработанным песком, хотя данные материалы и превосходят его в прочности и твердости (особенно никельшлак).

- Стальные и чугунные дроби – отличаются от кварцевого песка более высокой прочностью и, естественно, стоимостью. Их основная особенность – закаливающее воздействие на поверхность, подобно тому, которое возникает при ковке. Также существуют и колотые варианты для более быстрой и грубой работы.

- Гранатовый песок – намного тверже простого, однако такой же непрочный материал. Ввиду высокой цены за мешок его применяют исключительно в резке металла с помощью гидравлического пескоструя.

- Электрокорунд – кристаллическая форма оксида алюминия, самый твердый из всех вариантов. С его помощью можно обработать любую поверхность, при этом он практически не повреждается.

Как подобрать расходный материал?

Основное, что нужно учитывать при выборе песка для пескоструя – это характер планируемых работ. Здесь необходимо обратить внимание на следующие факторы:

А. Сбор отработанного материала. Без такой возможности экономически обоснованно целесообразно применять для пескоструя только купер-, никельшлак или кварцевый песок.

В. Материал основания. Чем прочнее материал основания, тем тверже потребуется абразив для пескоструя. И, наоборот, слишком твердый абразив повредит поверхность.

Г. Необходимое состояние плоскости: чем крупнее фракция, тем более грубой будет обработка.

Д. Требуемая скорость. Абразив, имеющий острые края и большую твердость (дробленый, колотая дробь, электрокорунд) намного быстрее и грубее выполнит работу, чем круглые частицы аналогичного размера.

Приведем некоторые примеры вариантов выбора песка для пескоструя:

- Для удаления окалины после сварочных работ либо снятия толстого битумного покрытия можно использовать крупный абразив для пескоструя.

- Обработку стальной поверхности в автомобильной мастерской лучше производить стальной или чугунной дробью.

- В случае, когда недостаточно твердости кварца и металлических шлаков, например, при обработке легированных сталей, титана и др., понадобится гранатовый тип и электрокорунд.

- Чистейший однородный песок мелких фракций необходимо использовать для матирования стекла, нанесения красивых узоров на зеркала шкафов-купе и стеклянные межкомнатные двери. Для закаленных стекол применяют электрокорунд размером зерна 0,1-0,8 мм.

Для обработки нержавеющей стали применяют стеклянную или нержавеющую дробь.

Расценки

Отметим, что большинство специализированных абразивов для пескоструя для продажи фасуются в мешки. Наиболее распространенной фасовкой является вес 25, 50 кг. Крупные предприятия могут приобрести оптовые партии в мягких контейнерах со стропами грузоподъемностью 1000 кг. Цена на материал шлакового или природного происхождения зависит от размера фракции – средняя обычно на 5-15 % дешевле крупной и мелкой.

Читайте также: