Ошибки при печати abs

Обновлено: 05.07.2024

Несмотря на то, что 3d печать активно развивается, многие люди не решаются купить 3d принтер и использовать его в своих целях. С чем же это связано? Последнее время постоянно растущее удобство девайсов и простота их использования формирует в нас желания минимально думать и разбираться в устройстве и максимально использовать его на интуитивных методах. Устройства прототипирования только входят в нашу жизнь как повседневный объект использования и только некоторые фирмы предлагают простые в использовании принтеры. Но их цена весьма велика для среднего класса, а более дешевые модели предполагают серьезные навыки в сборке Зd принтера и знаний его функционирования. Эти два фактора отделяют основную массу людей от создания собственных 3d моделей в различных целях.

Но не нужно боятся, всё весьма просто. В наших предыдущих статьях Вы легко можете разобраться, как собрать 3d принтер собственными руками или починить его. Здесь же мы опишем проблемы и пути их решения, которые могут возникнуть именно в процессе печати различными типами пластика.

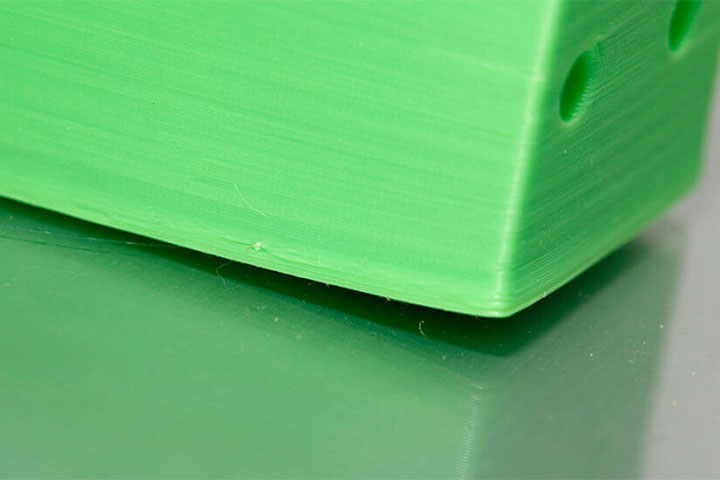

Это самая распространенная проблема. Отклеится может любой пластик, поэтому не стоит грешить на его качество. Все дело в температуре стола или его материале. Сначала опишем первый фактор. 3d модель не прилипает к столу или отклеивается в процесс печати - недостаточная адгезия первого слоя. Именно то, насколько сильно он прилипнет, будет зависеть оторвется объект или нет. Обеспечить хорошую адгезию можно несколькими способами. Два самых надежных и распространенных, это опыление стола лаком для волос или протирка пивом или квасом. Но это помогает, если материал площадки из стекла. Это кстати наилучший вариант. Если же Вам не повезло и вы стали обладателем металлического стола - не расстраивайтесь. Во-первых, его можно заменить на стеклянный. Во-вторых, его можно покрыть коптоном (дороговато) или молярным скотчем (после чего протереть спиртом и разгладить пузырьки). Но прежде чем делать эти танцы с бубном, что является уже привычным для любого обладателя 3d принтера, необходимо выставить правильную температуру для пластика, которым Вы печатаете.

- Для ABS 240-250 С / 100-115 С (сопло/стол)

- Для PLA 240-250 С / 100-115 С

- Для SBS 220-240 С / 90-100 С

Выставив правильный режим печати и подготовив поверхность, скорее всего, у Вас не будет проблем с прилипанием, по крайней мере на начальном уровне. Но если Вы печатаете массивную деталь с большой плотностью заполнения, то объект может начать отрываться с краев спустя некоторое время. Это происходит из-за скручивания пластика. Что это такое? Когда пластик горячий - он мягкий. Во время застывания он начинает немного сворачиваться с краев. У каждого филамента разная степень проявления данного эффекта, особенно сильно отличается ABS пластик. Поэтому при печати данным материалом вокруг модели применяют юбку brim, которую легко задать в Repetier Host. Величину можно выбрать любую, но обычно хватает 1 см. Еще бывает плохое прилипание первого слоя из-за плохой калибровки платформы. Здесь уж полностью Ваша вина - не ленитесь один раз настроить горизонтальное положение стола, потратив 5 минут. Поместите экструдер в любые 4 точки над столом при нулевой позиции по Z. Убедитесь что расстояние до платформы от сопла одинаковое в каждой из них. Идеальное расстояния - когда листок бумаги пролезает между столом и соплом с легкой вибрацией. Применив все эти решения, Вас точно не испугает проблема отклеивания пластика при печати.

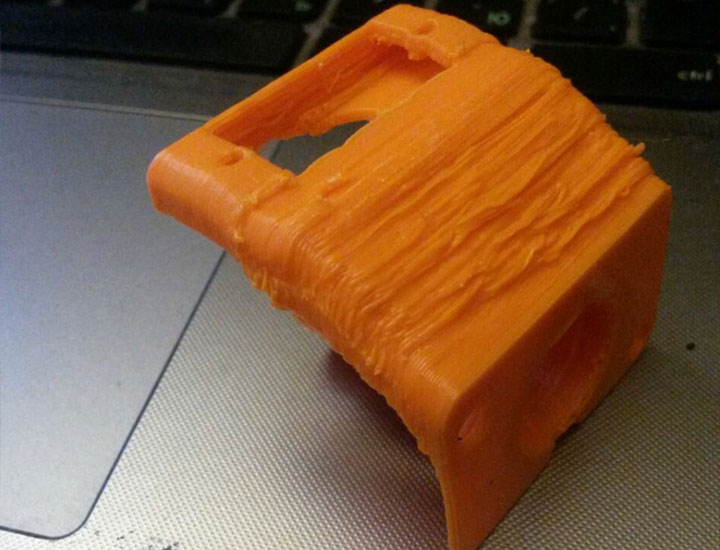

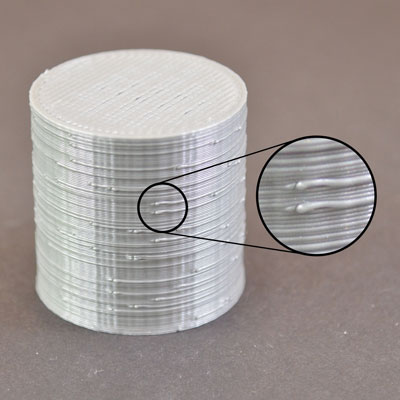

- Избыточное экструдирование или плохая адгезия слоев.

Данные ошибки печати встречаются довольно часто, особенно у новичков, допустивших ошибки при настройке принтера или слайсинга в Repetier Host. Эти две проблемы носят разный характер, поэтому для их устранения необходимо определится, какая именно из них стала причиной плохого качества печати. К счастью, это очень легко определить.

Избыточная экструзия может быть вызвана двумя вариантами. Во-первых, между соплом и поверхностью печати должен пролазить лист бумаги с легкой вибрацией (статья по настройке 3d принтера). Если же он свободно ходит, то пластик будет висеть в воздухе и копиться какое -то время. Либо же слои будут слабо касаться друг друга, что приведет к плохому склеиванию.

Поэтому для решения данных проблем необходимо проверить пару настроек в репитере или же в настройке самого принтера.

Эта проблема тоже часто случается с принтерами. Причем она бывает двух типов - программная ошибка и техническая. Если с первым вариантом все очень легко, то с другим бывают проблемы, если не следовать инструкциям.

Разберемся с первой. Как и в предыдущей проблеме - вся суть в неправильной настройке коэффициента экструзии в Repetier Host. Не важно какими факторами это вызвано, просто попробуйте увеличить данный параметр, особенно если он меньше 1. Также проверьте, что используемый пластик имеет тот же диаметр, что и в конфигурации slic3r. Теперь рассмотрим другой вариант. Чаще бывает так: идет печать, затем, на каком-то слое пластик перестает идти, но экструдер по-прежнему совершает движения печати. Это означает, что засорилась головка или перекрутился пластик в катушке и мотор не может его вытянуть. Распутайте катушку, ослабьте зажимающий пруток механизм и руками продавите на горячую филамент. Он должен достаточно легко плавиться и выходить из сопла. Если не получается продавить, то не думайте и разберите экструдер.

Чаще всего засоряется сопло, особенно если оно меньше или равно 0.3. Поэтому не задумываясь в истиной причине, сразу выкручивайте сопло на горячую (на температуре примерно 200 С, пользуясь двумя плоскогубцами), главное действуйте аккуратно, чтоб не обжечься. Холодную головку экструдера лучше не трогать. Застывший пластик будет препятствовать выкручиванию сопла из хотенда и можно сорвать резьбу, как у кубика, трубки, так и у сопла. После того, как Вы его выкрутили, попробуйте просунуть пруток руками, ослабив зажимающий механизм на входе. Филамент должен очень легко ходить. Задержите пруток на выходе из алюминиевого кубика секнунд на 10, а затем просуньте дальше. Обратите внимание, на кончик филамента - он должен стать мягким не более 1 см, все остальное должно быть твердым. В этом случае прочистите сопло или поставьте новое. Чтобы сопло реже засорялось, ставьте на пруток перед входом в экструдер фильтр в виде губки (посудомоечной, например).

Если пруток стал мягким на длине в несколько см, то это значит, что у Вас повышенная температура в радиаторе. Это может быть вызвано только одним - плохой работой обдува. Замените или почините вентилятор и будет Вам счастье.

В случае, когда пруток пластика с трудом ходит в экструдере без сопла, необходимо разбирать дальше, а именно выкручивать из радиатора трубку с кубиком. Пруток в радиаторе должен отлично ходить, вряд ли будет по-другому. Значит проблема сидит в трубке. Кто бы что не говорил, но их нужно покупать с тефлоновой вставкой. Обо всем этом мы писали в предыдущих статьях про 3d принтеры и их настройку и сборку. Данная трубка после длительного использования могла сплавиться и загрязниться. Можете поменять саму тефлоновую вставку или всю трубку. Проверьте, что пруток хорошо ходит внутри нее. После это собираем вся в обратной последовательности и начинаем печать. Если все сделали правильно - то должно работать. Это процесс с опытом не занимает больше 10 минут.

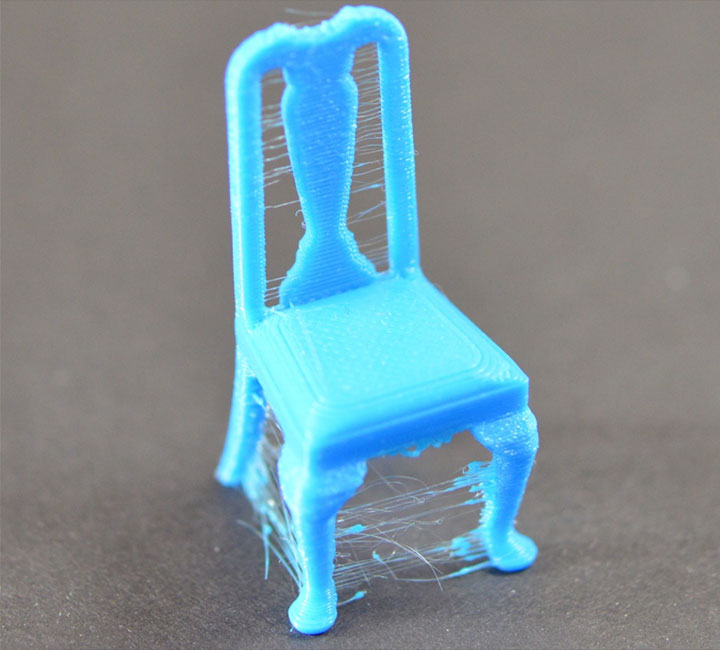

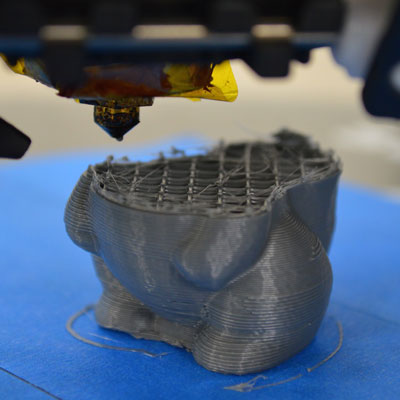

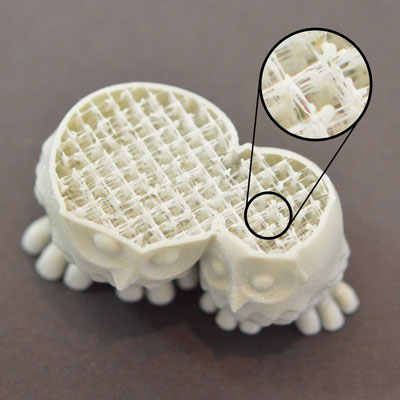

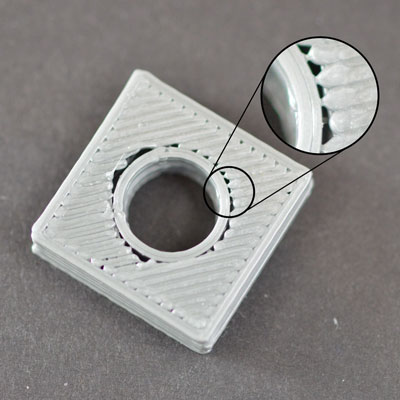

- Мусор внутри модельки. Паутина и волоски.

Это все весьма быстро устранить. Первое что может быть - на сопло наляпан лишний пластик, который где-то подцепился и оно его разносит по модельке. Второй вариант - отсутствие Ретрака (втягивания пластика при перемещении в другое место печати через пустоты). Этот параметр очень важен при настройке slic3r, особенно, когда идет печать моделей со стенками. Остатки пластика при перемещениями между областями печати как раз и образуют паутину. Также, сильно сказывается и скорость перемещений, особенно - перемещений без экструзии пластика. Если они в разы больше дефолтных значений конфигурации, то функция ретрака может не успеть втягивать пластик обратно. Поэтому необходимо увеличить его скорость или уменьшить скорость передвижения.

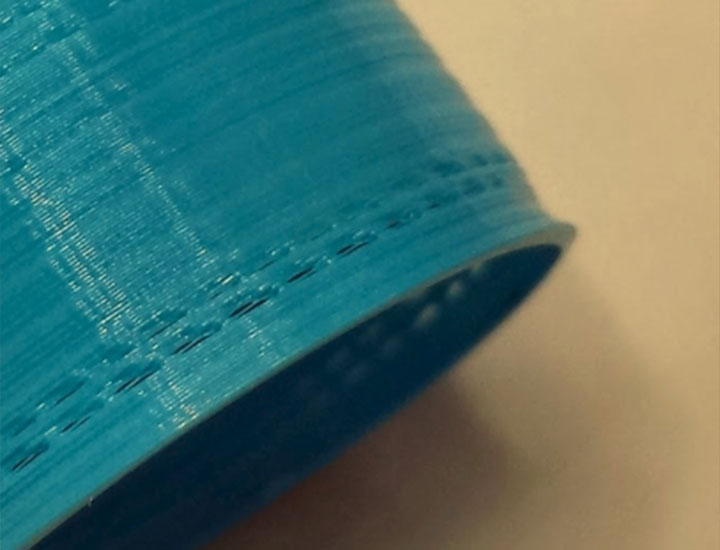

Данная проблема очень часто портит внешний вид модели и ее точность, особенно аксиально симметричных деталей с периметрами в виде окружностей. Но устранить это проще простого. Причиной появления шва служит режим перемещения с одного периметра на другой. В Репитер Хост в конфигурации есть 3 вида: Nearest, Align и Random.

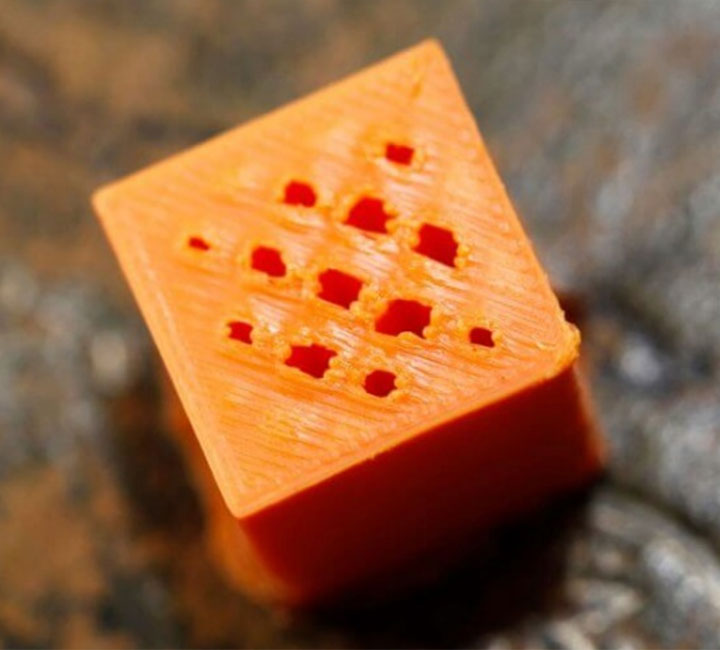

Эта проблема связана с тем, что на частично полое заполнение ложится целиковый слой. Естественно, в тех местах, где полость большая, пластик будет провисать или вообще проваливаться. Поэтому есть два выхода. Первый - увеличить плотность заполнения, второй - увеличить количество верхних слоев, что поможет замазать дефекты. Кроме того, можно увеличить и количество внешних периметров. При печати человека с высоким процентом полости, на изгибе плеча, например, будет резкий переход от периметра к верхнему слою, который будет уже ложится не на стенку, а на узор заполнения. Кроме того, увеличения числа периметров придаст прочность полой детали.

Эта проблема тесно связана с предыдущей. Но здесь больше роль играет эффект скручивания. Приводя пример печати человека, а именно его плеча, можно увидеть, что пластик будто кожа, слезает с объекта. Из-за того, что мало периметров и модель очень полая, пластику не за что прилепиться, и он отрывается под силой скручивания. А оно происходит за счет того, что горячий стол уже далеко и идет сильное остывание. особенно такой эффект очень явно проявляет себя на больших полых моделях, напечатанных из ABS пластика.

- Смещение слоев в процессе печати.

Данное недоразумение может быть связано с двумя факторами. Первый, самый легко устраняемый, это плохое натяжение ремня той оси, вдоль которой произошло смещение. Вал мотора провернулся, а ремень проскользнул и не переместил платформу или экструдер. Второй причиной может быть драйвер шаговика, который стоит на шилде ардуинки, управляющей Вашим 3d принтером. Необходимо тестером проверить напряжение на нем и сравнить с эталоном для вашего драйвера шагового двигателя. Ток на нем можно увеличить или уменьшить, крутив расположенный рядом болт по часовой или против часовой стрелки соответственно. Если дело все-таки в этом, то готовьтесь в скором времени заменить драйвер на новый.

На этом все, больше серьезных проблем мы не встречали, которые могут случится, если использовать настройки слайсера, которые мы предоставляли в наших статьях. Если у Вас появятся вопросы и проблемы, вы всегда можете обратиться в комментариях к команде RobotON и получить грамотную консультацию!

В предыдущей статье мы постарались описать основные правила 3D печати нашим АБС-пластиком, в том числе и проблемы отслоения изделий от платформы. Сегодня мы хотим детально рассмотреть причины расслоения моделей из АБС-пластика. Мы не можем гарантировать, что эти методы борьбы с расслоением применимы к продукции других производителей. Но, что касается нашего пластика, эти методы оказались эффективными.

Что же может влиять на эффективность склеивания слоев, и как с этими факторами бороться?

1. Качество мононити

Пустоты, трещины внутри или влага в нити. При нагреве до высоких температур нити выходят из сопла 3D-принтера с бОльшим в несколько раз расширением, чем сам пластик. В итоге возникают пропуски пластика в слоях, соответственно, уменьшается площадь соприкосновения нижнего и верхнего слоев. .

2. Правильно подобранная температура сопла 3D принтера.

Вопреки распространенному мнению, о том, что чем выше температура, тем выше текучесть пластика и сплавляемость слоев, мы считаем такое суждение ошибочным. Слишком высокая температура только ухудшает склеиваемость слоев. Объясним почему.

1. У каждого полимера (пластика) есть так называемая критическая температура, при которой наступает температурная деструкция полимера, то есть значительное ухудшение его свойств. Как правило, АБС пластик при достижении такой температуры становится хрупким, плюс процесс деструкции сопровождается газовыделением. Соответственно пластик становится пористым, а это еще больше усугубляет ситуацию с плохим склеиванием слоёв. Поэтому чем ближе температура нагрева пластика (сопла принтера) к критической, тем хуже его эластичность и прочность.

2. Другая проблема, связанная с неправильно подобранной температурой — это разница температур нового и нижнего слоя. Если температура нижнего слоя значительно ниже температуры нового слоя (разница 40 и больше градусов), то при охлаждении и усадке нового слоя возникает избыточное напряжение на стыке между этими слоями, которое стремится разорвать связь между этими слоями.

3. У полимеров есть такой параметр как температура стеклования, после достижения которой его усадка прекращается. Соответственно, чем меньше будет разница между температурой плавления (выхода из сопла 3D принтера) и температурой стеклования, тем меньше будет степень его усадки, тем быстрее он достигнет твердого состояния и тем меньше негативных воздействий будет оказывать его усадка на все изделие.

4. Еще одна проблема это скачкообразный нагрев экструдера принтера. Колебания температур на сопле принтера более 5 градусов приводят к тому, что пластик выдавливается разной консистенции (то больше, то меньше). Нагрев и остывание слоев тоже происходит неравномерно. Соответственно, процесс печати происходит неоднородно. Слои получаются с разными физическими характеристиками.

1. Наблюдайте за температурой в процессе печати, колебания температуры не должны превышать 4-5 градусов от заданной. Как этого добиться читайте в предыдущей статье.

3. Обдув мы рекомендуем использовать очень аккуратно, только для очень коротких периметров, при времени печати одного слоя меньше 10-15 сек. В остальных случаях, лучше отказаться от обдува вообще, регулируя время остывания нового слоя скоростью печати и температурой сопла. Чем больше модель, тем меньше необходимость обдува. Для моделей со временем печати одного слоя больше минуты обдув противопоказан.

4. Сложная форма модели и, как следствие, неравномерное остывание пластика. С этой проблемой, как правило, сталкиваются владельцы принтеров с открытой платформой. Стремитесь, чтобы сложные детали остывали равномерно. Особенно это касается углов с прямыми формами. Такие участки детали остывают намного быстрее остальных и поэтому из-за разницы во времени остывания (стеклования) различных участков происходят горизонтальные напряжения в детали и, как следствие, деформация изделия с возможной деламинацией между слоями или отрыв от платформы.

Для решения этой задачи лучше всего подходит защита (экранирование) создаваемого изделия от сквозняков и потоков воздуха разной температуры. Это могут быть капитальные мероприятия типа закрытых камер в которые помещают принтер или платформу принтера или быстрые мероприятия типа создания экранов из пластика вокруг изделия. Благодаря им внутри экрана создается свой микроклимат и изделие остывает более равномерно. Например в слайсере Slic3r можно использовать параметр ”Skirt” – как он работает показано фото ниже.

В течении длительной работы 3D-принтер плавит и экструдирует большое количество пластика. Весь процесс происходит через маленькую дырочку сопла. В определенный момент происходит что-то, что мешает экструдеру проталкивать филамент дальше. Обычно засоры случаются, когда внутри сопла что-то не дает проходить пластику дальше.

Протолкнуть пластик в экструдер вручную

Первое, что вы можете попробовать сделать, - попробовать вручную протолкнуть филамент. Сперва прогрейте экструдер до рекомендуемой температуры (для конкретного пластика). Это можно сделать с помощью панели управления программы 3D-печати. После поищите в меню Jog Controls, с помощью этой опции можно двигать пластик вперед и назад. Продвиньте филамент примерно на 10 мм. Когда привод начнет вращение, слегка протолкните филамент вручную. Обычно этого достаточно, чтобы устранить неполадку.

Переустановка (перезагрузка) филамента

Если предыдущий способ не помог, извлеките пластик из принтера. Снова убедитесь, что экструдер нагрет до необходимой температуры, и с помощью контрольной панели программы вытяните пластик. По аналогии с предыдущим решением, придется приложить небольшую физическую силу, но очень аккуратно. После этого просто отрежьте поврежденный участок пластика и установите снова неповрежденную нить. Дальше остается только проверить, получается ли печатать.

Прочистка сопла

Но, на самом деле лучше всего обратиться к производителю и получить конкретные советы.

Проблема: 3D принтер внезапно перестает экструдировать

Порой 3D мейкеры сталкиваются с такой неприятной штукой, как беспричинный казалось бы останов печати. В итоге вместо 3D шедевра мы имеем часть 3D модели годную разве что для изучения особенностей заполнения 3D моделей.

Если принтер начал работу нормально, а потом вдруг перестал печать, обычно тому есть несколько причин.

Закончился 3D филамент

Самая очевидная причина - просто закончился пластик. Иногда это остается незамеченным. И пусть Вам не покажется это банальным - порой с такой проблемой сталкиваются даже бывалые 3D печатники.

Пластик сточился о приводную шестеренку

Во время печати происходит постоянное вращение мотора. Если печать идет слишком быстро или экструдируется слишком много филамент, он может вгрызаться в филамент, до тех пор пока не сточит все. Если это произойдет, шестеренке будет не за что цепляться.

Экструдер засорился

Если все предыдущие причины не подходят под вашу проблему, возможно засорился экструдер. Если это случилось, проверьте сам филамент на наличие загрязнений, возможно запылилась катушка. Когда пыль вместе с филаментом попадает в сопло, это неизбежно кончается засором.

Прегрев мотора экструдера

Во время печати мотор экструдера работает на полную катушку, происходит постоянное вращение вперед и назад, двигается пластик. Все эти движения расходуют много энергии, если электроника принтера недостаточно охлаждается, может случиться перегрев. Обычно у моторов есть термозащита, они отключаются, если температура превышает допустимую. Получается такая картина: моторы по осям работают и двигают головку экструдера, а мотор самого экструдера отключился. Решить эту проблему легко, надо выключить принтер и дать ему остыть. Можно установить дополнительные вентиляторы, если такое происходит часто.

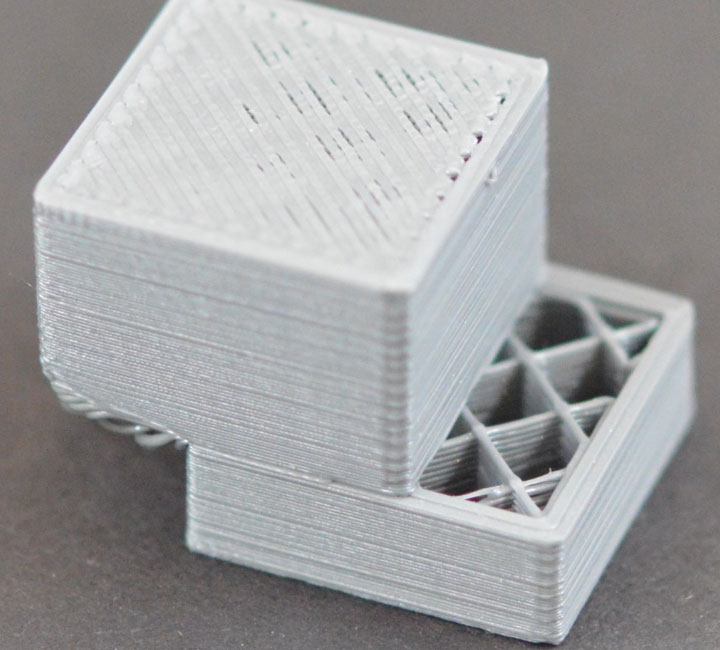

Проблема: плохое, рыхлое заполнение

Заполнение модели играет крайне важную роль, так как оно обеспечивает прочность уже готовой модели. Оно скрепляет внешнюю оболочку 3D-распечатки и поддерживает те плоскости, которые печатаются сверху. Для увеличения прочности модели придется покопаться в настройках.

Измените шаблоны заполнения

Шаблон заполнение - один из первых параметров, с которым стоит поработать. Шаблон описывается параметром Internal Fill Pattern. Некоторые из них отличаются прочностью, некоторые же совсем нет.

Уменьшить скорость печати

Увеличить ширину экструдирования при печати заполнения

В процессе печати экструдер 3D принтера постоянно останавливает работу и перемещается по рабочему пространству. Для большинства экструдеров равномерное экструдирование во время перемещений - не проблема, но, когда экструдер то включается, то выключается, могут возникнуть неполадки.

Настройки втягивания и хода накатом

Если вы регулярно обнаруживаете небольшие дефекты на поверхности модели, необходимо внимательно приглядеться к каждому из распечатанных периметров. Появляется ли этот дефект именно тогда, когда началась печать этого периметра? Или это произошло после, когда экструдер уже закончил печать и остановил работу?

Если дело в начале печати, можно немного отрегулировать втягивание. Посмотрите Edit Process Settings ---> Extruders. Под дистанцией втягивания должна быть настройка Extra Restart Distance. Она отвечает за дистанцию втягивания пластика, когда экструдер прекращает работу и длину, на которую он заполняется перед возобновлением работы.

Если проблема возникает в начале работы над периметром, скоре всего дело в том, что остается слишком много пластика перед началом печати контура. В этом случае просто уменьшите длину заполнения, установив отрицательные значения в поле Extra Restart Distance. Поэкспериментируйте с параметром, пока не получится оптимальный результат.

Избегаем ненужного ретракта (втягивания)

Вышеперечисленные настройки актуальны, когда сопло отводится назад. Но иногда лучше и проще вообще избежать этого движения печатающей головки. Иначе говоря, надо сделать так, чтобы экструдер двигался равномерно и не менял траекторию движения на противоположную.

Это особенно актуально для 3D-принтеров с экструдерами Bowden, так как у них слишком большое расстояние между мотором и соплом и втягивание само по себе проблематично. Настройки этого параметра обычно находят во вкладке Advanced в разделе Ooze Control Behavior. Там много разных настроек, которые регулируют поведение вашего принтера.

В разделе Stringing or Oozin можно задать параметры втягивания, чтобы сопло не протекало во время перемещения в пространстве. Так же обычно есть галочка, которая установит, что втягивание необходимо только во время перемещения по открытым пространствам.

Другая любопытная опция находится в разделе Movement Behavior. Если вы уже настроили принтер так, чтобы втягивание происходило только над открытыми пространствами. С помощью некоторых программ для 3D-печати можно настроить принтер так, что выходы за периметр минимизируется и необходимости во втягивании вообще не будет. Эта опция называется Avoid crossing outline for travel movement.

Нестанционное втягивание

Так же можно воспользоваться еще одной полезной функцией, которая есть в некоторых программах 3D-печати, - нестационарное втягивание. Оно очень актуально для экструдеров Bowden, которые отличаются высоким давлением в соплах. Когда принтер завершает работу, повышенное давление в таком экструдере может привести к образованию сгустков филамента.

Некоторые программы печати решают эту сложность с помощью специальной опции, которая позволит филаменту втягиваться по ходу движения. Это снижает вероятность образования сгустков. Для включения этой опции для начала необходимо настроиит некоторые параметры. Сперва в Edit Process Settings ---> Extruders убедитесь, что Wipe Nozzle включена. Эта опция позволяет принтеру прочищать сопло после печати каждого отдельного участка модели.

Установите Wipe Distance на 5 мм. Далее зайдите в Advanced и включите Perform retraction during wipe movements. Это блокирует стационарное втягивание, ведь теперь принтер будет прочищать сопло на противоходе. Эта опция очень полезна и велика вероятность, что она решит вашу проблему внешних дефектов.

Выбор место старта 3D печати

Если ничего не помогает, и мелкие дефекты продолжают появляться, можно самому установить, где эти натеки допустимы. Ищите это в меню Edit Process Settings в Layer. Чаще всего место начала печати выбирается так, чтобы скорость была оптимизирована. Но в принципе можно указать рандомный выбор точки или же определить конкретную позицию. Печатая статуэтку, как вариант, можно указать принтеру начинать печать исключительно с тыльной стороны. Тогда на лицевой стороне не будет ничего видно. Для этого просто включите опцию Choose start point that is closed to specific location и укажите координаты точки, около которой должна начинаться печать.

Проблема: щели между наполнением и контуром

Каждый слой печатаемой детали представляет собой комбинацию внешнего каркаса и наполнения. Периметры слоев четко следуют контуру модели. Остальное - наполнение, которое печатается внитри периметров. Наполнение обычно создается по шаблону возвратно-поступательными движениями и обычно позволяет печатать на высокой скорости.

Поскольку для печати контура используются другие шаблоны, необходимо, чтобы эти части просто скреплялись между собой. Если вдруг на модели начали появляться щели по краям наполнения, попробуйте поискать причину:

Недостаточное перекрытие контура

В некоторых программах управления есть параметр, позволяющий регулировать прочность скрепления контура и наполнения. Называется он Outline overlap, он определяет сколько наполнения будет накладываться на периметр. Поищите эту настройку в Edit Process Settings ---> Infill. Она указывает процент от ширины экструдирования. К примеру, если вы указываете 20% перекрытие контура, программа укажет принтеру, что наполнение должно на 20% перекрывать внутреннюю часть периметра.

Слишком высокая скорость печати

Наполнение модели обычно печатается быстрее, чем контур. Но когда печать идет слишком быстро, времени на сцепление наполнения с периметром может не хватать. Если вы уже пробовали увеличить перекрытие контура, а щели не исчезли, попробуйте отрегулировать скорость печати. Ищите в меню Edit Process Settings ---> Other. И настройте Default Printing Speed.

Проблема: загибающиеся или неровные углы

Если вы начали замечать, что модель начинает загибаться, обычно дело в перегреве. Пластик выдавливается при очень высокой температуре, не успевает застывать и меняет форму. Эту проблему можно избежать, если настроить принтер так, чтобы слои во время остужались, пока не успела произойти деформация.

Проблема: царапины на верхней поверхности

Одно из преимуществ 3D-печати - то, что каждый объект строится послойно в каждый отдельный промежуток времени. То есть сопло двигается над всей платформой, соблюдая высокую скорость печати. Иногда сопло задевает последний слой и оставляет царапины. Есть несколько причин такой проблемы.

Экструдируется слишком много пластика

Первое, что имеет смысл проверить, - это количество экструдироемого пластика, оно может оказаться слишком велико. В таком случае слои выходят толще, чем задумано изначально. И при перемещении сопло будет цепляться за них.

Вертикальный подъем (Z-hop)

Проблема: дыры и щели между углами слоев.

Во время 3D-печати, каждый предыдущий слой становится основанием для последущего. Тут важно отрегулировать количество экструдируемого пластика, чтобы был соблюден баланс между прочностью основания и расходом материала.

Если основание слишком хрупкое, у вас будут появляться дыры и щели между слоями. Обычно это особенно заметно на углах, когда изменяется размер модели. Когда происходит переход на более мелкую деталь, важно чтобы опора была достаточно прочна. Вот список причин, которые приводят к тому, что основание оказывается недостаточно прочным.

Недостаточно периметров

Добавьте к печатаемому контуру еще периметров, и это значительно укрепит фундамент! Так как наполнение модели обычно полое, толщина стенок играет немаловажную роль. Ищите этот параметр в Edit Process Settings ---> Layer. Если обычно вы печатаете два периметра, попробуйте увеличить до четырех.

Верхние слои недостаточно сплошные

Еще одной причиной может стать то, что сплои недостаточно сплошные. Тонкий потолок не может стать нормальной опорой для следующих структур. Это исправляется в Edit Process Settings ---> Layer.

Низкий процент заполнения

Посмотрите процент наполнения в Edit Process Settings ---> Infill. Верхние слои ложатся поверх наполнения, то есть важно, чтобы наполнения хватало.

Проблема: перегрев при 3D печати

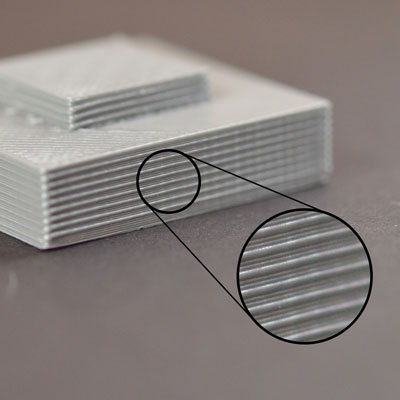

Боковые поверхности модели состоят из множества отдельных слоев. Если печать налажена, они образуют гладкую поверхность. Но если что-то идет не так, обычно это очень заметно на внешней стороне объекта. Такой брак выглядит как борозда или линия.

Неравномерное экструдирование

Обычно причина в качестве филамента. Если диаметр вашего пластика колеблется хотя бы в пределах 5%, этого будет достаточно для серьезных изменений в ширине экструдируемого пластика. Некоторые слои окажутся толще и будут выделяться на боковой поверхности. Для равномерной печати важен качественный пластик.

Колебания температуры

Механические проблемы

Если предыдущие решения проблемы не помогли, возможно существует какая-то механическая проблема. Проверьте положение платформы, это очень влияет на качество слоев. Если принтер стоит на неустойчивой платформе, вибрация может привести к утолщению некоторых слоев.

В предыдущей статье мы постарались описать основные правила 3D печати нашим АБС-пластиком, в том числе и проблемы отслоения изделий от платформы. Сегодня мы хотим детально рассмотреть причины расслоения моделей из АБС-пластика. Мы не можем гарантировать, что эти методы борьбы с расслоением применимы к продукции других производителей. Но, что касается нашего пластика, эти методы оказались эффективными.

Что же может влиять на эффективность склеивания слоев, и как с этими факторами бороться?

1. Качество мононити

Пустоты, трещины внутри или влага в нити. При нагреве до высоких температур нити выходят из сопла 3D-принтера с бОльшим в несколько раз расширением, чем сам пластик. В итоге возникают пропуски пластика в слоях, соответственно, уменьшается площадь соприкосновения нижнего и верхнего слоев. .

2. Правильно подобранная температура сопла 3D принтера.

Вопреки распространенному мнению, о том, что чем выше температура, тем выше текучесть пластика и сплавляемость слоев, мы считаем такое суждение ошибочным. Слишком высокая температура только ухудшает склеиваемость слоев. Объясним почему.

1. У каждого полимера (пластика) есть так называемая критическая температура, при которой наступает температурная деструкция полимера, то есть значительное ухудшение его свойств. Как правило, АБС пластик при достижении такой температуры становится хрупким, плюс процесс деструкции сопровождается газовыделением. Соответственно пластик становится пористым, а это еще больше усугубляет ситуацию с плохим склеиванием слоёв. Поэтому чем ближе температура нагрева пластика (сопла принтера) к критической, тем хуже его эластичность и прочность.

2. Другая проблема, связанная с неправильно подобранной температурой — это разница температур нового и нижнего слоя. Если температура нижнего слоя значительно ниже температуры нового слоя (разница 40 и больше градусов), то при охлаждении и усадке нового слоя возникает избыточное напряжение на стыке между этими слоями, которое стремится разорвать связь между этими слоями.

3. У полимеров есть такой параметр как температура стеклования, после достижения которой его усадка прекращается. Соответственно, чем меньше будет разница между температурой плавления (выхода из сопла 3D принтера) и температурой стеклования, тем меньше будет степень его усадки, тем быстрее он достигнет твердого состояния и тем меньше негативных воздействий будет оказывать его усадка на все изделие.

4. Еще одна проблема это скачкообразный нагрев экструдера принтера. Колебания температур на сопле принтера более 5 градусов приводят к тому, что пластик выдавливается разной консистенции (то больше, то меньше). Нагрев и остывание слоев тоже происходит неравномерно. Соответственно, процесс печати происходит неоднородно. Слои получаются с разными физическими характеристиками.

1. Наблюдайте за температурой в процессе печати, колебания температуры не должны превышать 4-5 градусов от заданной. Как этого добиться читайте в предыдущей статье.

3. Обдув мы рекомендуем использовать очень аккуратно, только для очень коротких периметров, при времени печати одного слоя меньше 10-15 сек. В остальных случаях, лучше отказаться от обдува вообще, регулируя время остывания нового слоя скоростью печати и температурой сопла. Чем больше модель, тем меньше необходимость обдува. Для моделей со временем печати одного слоя больше минуты обдув противопоказан.

4. Сложная форма модели и, как следствие, неравномерное остывание пластика. С этой проблемой, как правило, сталкиваются владельцы принтеров с открытой платформой. Стремитесь, чтобы сложные детали остывали равномерно. Особенно это касается углов с прямыми формами. Такие участки детали остывают намного быстрее остальных и поэтому из-за разницы во времени остывания (стеклования) различных участков происходят горизонтальные напряжения в детали и, как следствие, деформация изделия с возможной деламинацией между слоями или отрыв от платформы.

Для решения этой задачи лучше всего подходит защита (экранирование) создаваемого изделия от сквозняков и потоков воздуха разной температуры. Это могут быть капитальные мероприятия типа закрытых камер в которые помещают принтер или платформу принтера или быстрые мероприятия типа создания экранов из пластика вокруг изделия. Благодаря им внутри экрана создается свой микроклимат и изделие остывает более равномерно. Например в слайсере Slic3r можно использовать параметр ”Skirt” – как он работает показано фото ниже.

Читайте также: