Пробой газов в водяную систему дизеля причины и методы его выявления

Обновлено: 04.07.2024

В процессе эксплуатации машин с гидроприводом технические параметры гидравлического оборудования изменяются от номинального до предельного значения. Это определяется уровнем принятых конструкторских решений, качеством изготовления, режимами эксплуатации, своевременностью и качеством технического обслуживания и ремонта. Для поддержания гидравлического привода в работоспособном состоянии и своевременного обнаружения признаков повреждений на ранней стадии проводится контроль технического состояния с применением методов технического диагностирования.

Гидравлический привод включает разноплановые с позиций диагностирования технические системы:

- электрическую – привод силового электродвигателя, элементы системы управления – электромагниты направляющей и регулирующей аппаратуры;

- механическую – насос, исполнительный орган (гидроцилиндр, гидравлический двигатель и др.), подвижные элементы регуляторов и клапанов;

- гидравлическую – гидравлические линии (трубопроводы и шланги), бак, аккумулятор, систему очистки и рабочую жидкость.

Дополнительно необходимо диагностировать компьютерные элементы системы управления, включая датчики.

Диагностирование электрической системы проводится по параметрам проводимости и изолирующих свойств, параметрам электрических величин (тока, напряжения). При этом учитывается температура узлов. Анализ токовых характеристик приводного двигателя используется для определения возможных перегрузок гидравлической системы.

Диагностирование механической системы проводится по параметрам вибрации (измерение общего уровня, анализ составляющих спектра и временной реализации вибрационного сигнала), характеру шума (изменение тональности, ритма и громкости звука), результатам визуального осмотра, по температурным параметрам, включая скорость нагрева отдельных элементов. Особое внимание уделяется отсутствию утечек рабочей жидкости, качеству затяжки резьбовых соединений, отсутствию трещин в корпусных деталях. При дефектовке отдельных деталей используются методы неразрушающего контроля – магнитный, электрический, вихретоковый, тепловой, оптический, радиационный, ультразвуковой, капилярный.

Основным параметром гидравлического привода, характеризующим его техническое состояние, является объёмный к.п.д. – отношение подачи насоса при номинальном давлении к теоретической подаче. В связи с невозможностью непосредственного измерения объёмного к.п.д. гидропривода при оценке состояния используют следующие диагностические параметры: давление, расход, скорость и др. Эти параметры соответствуют требованиям параметрической диагностики – оценке качества выполняемых возложенных на систему функций. Анализ качества рабочей жидкости является основным для принятия решения о замене и определении источников и характера загрязнений.

Распознавание состояния гидропривода осуществляется в условиях ограниченной информации. Эти ограничения связаны с тем, что диагностирование гидропривода или его узлов проводится без разборки объекта. Для этого используют несколько уровней контроля:

- обнаружение признаков неисправности, отклонений в работе гидропривода;

- диагностирование степени повреждения или локализация дефекта;

- определение причины возникновения отказа проводится при ремонте.

В настоящее время, несмотря на значительное развитие аппаратных средств измерения и контроля, большая роль в определении неисправностей и нахождении повреждений гидравлического оборудования приходится на субъективные методы. Эти методы предполагают использование человеческих органов чувств. Комплекс органолептических методов контроля получил название осмотр. Осмотр, включает в себя элементы визуального, измерительного контроля, восприятия шумов и вибраций, оценку степени нагрева корпусных деталей, методы осязания, используемые для определения фактического состояния оборудования и его составных частей, процессов взаимодействия, влияния окружающей среды и условий эксплуатации.

- Проверяется уровень и температура рабочей жидкости по указателю на стенке бака. На верхних крышках баков устанавливают электрические датчики минимального уровня, которые подают сигнал, если уровень жидкости в баке опускается ниже установленного предела.

- В соответствии с графиком проверок следует взять из бака пробу рабочей жидкости и сдать её в лабораторию для проверки кинематической вязкости, кислотного числа (количество миллиграмм гидроксида калия KOH, необходимое для нейтрализации всех кислотных компонентов, содержащихся в 1 г исследуемого вещества), наличия механических примесей и воды. По результатам анализа принимается решение о возможности дальнейшего использования рабочей жидкости или её замене.

Если проверить рабочую жидкость в лаборатории невозможно, следует налить пробу в чистую стеклянную посуду (пробирку, химический стакан), дать отстояться 5…6 часов и визуально оценить качество по цвету и содержанию механических примесей и воды. Возможно появления отстоя воды, механических примесей и продуктов теплового разложения вследствие окисления. Если качество рабочей жидкости плохое, отстой будет тёмным, непрозрачным или в виде эмульсии желтовато-молочного цвета, что свидетельствует о присутствии в нем воды и воздуха. - Проверяется техническое состояние всасывающей гидролинии с установленными в ней запорными кранами. Необходимо убедиться в отсутствии деформированных участков с резким изгибом, уменьшающих проходное сечение, в отсутствии повреждений гибких рукавов. Особое внимание следует обратить на отсутствие следов внешних утечек.

- Контролируется состояние и работа воздушного клапана (сапуна).

- Проверяется работа насоса по температуре, давлению, подаче рабочей жидкости, вибрации и характеру шума в гидросистеме.

- Оценивается работа гидравлической управляющей аппаратуры по характеру шума при срабатывании, наличию внешних утечек, отсутствию видимых повреждений и ослаблений резьбовых соединений.

- Проверяется работа исполнительных элементов гидравлической системы по значениям давления, подачи, направлению и скорости движения, внешним утечкам, посторонним шумам и вибрации.

- Проводится опрос технологического персонала – машинистов – о замеченных неполадках, проведенных регулировках и изменений в настройке клапанов. Опрос совмещается с анализом записей в агрегатных журналах.

Основной задачей при появлении признаков нарушения работоспособности привода является локализация неисправности – обнаружение конкретного неисправного элемента системы. Процесс поиска неисправностей разбивается на последовательные шаги: вначале устанавливается вид функциональной неисправности гидросистемы, затем конкретизируется группа гидроаппаратов, неисправности которых могут быть причиной функциональных отказов. При этом используется опыт, накопленный при эксплуатации системы. На основе анализа логической модели устанавливаются причинно-следственные связи между отдельными блоками, анализируются различные комбинации измеряемых параметров и делается предположение о месте неисправности. После этого выявляется неисправный элемент, определяется вид неисправности и принимается решение о способе её устранения.

Для сложных гидросистем целесообразно разрабатывать алгоритмы поиска неисправностей и рекомендации по устранению причин их возникновения, включая графики проведения планово-предупредительных ремонтов. Анализ возможных причин отказа проводится на основании чтения гидросхем по атласам, которые представляют собой комплекты ламинированных гидравлических схем на каждый цикл выполняемых операций с выделением цветом направлений потоков рабочей жидкости и распределения номинального давления по гидравлическим линиям. Другим цветом выделяется направление потока и распределение низкого давления по гидравлическим линиям и соединениям в гидросистеме дистанционного управления. В атласах указывают контрольные точки включения диагностической аппаратуры, приводят технические параметры регулировки гидроклапанов.

Своевременное устранение постепенных отказов и причин их возникновения позволяет предотвратить появление внезапных отказов с прекращением функционирования всего гидропривода. Устранение причин появления постепенных отказов – основная задача технического обслуживания гидросистем.

Для каждого элемента гидрооборудования существуют свои диагностические параметры, например:

- для насосов и гидромоторов ‑ объёмный к.п.д.;

- герметичность – для всасывающей и напорной гидролиний;

- для регулируемых насосов и гидромоторов – характеристика регулирования, определяющая зависимость подачи от давления на выходе;

- для гидроцилиндров – механический и объёмный к.п.д. (наружные и внутренние утечки рабочей жидкости);

- для секционных и моноблочных распределителей – утечки рабочей жидкости по зазорам золотников, давление настройки (открытия) первичных и вторичных предохранительных клапанов;

- наружная герметичность и утечки в обратных клапанах;

- для блоков гидравлического управления – плавность и диапазон регулирования давления управления;

- для блоков питания гидравлического управления – давление зарядки газовой полости гидропневмоаккумулятора и герметичность обратного клапана;

- для гидрозамков и тормозных клапанов – давление управления запорным элементом и внутренние утечки рабочей жидкости при обратном потоке;

- для линейных фильтров – перепад давления на фильтроэлементе и давление срабатывания переливного клапана.

Техническое диагностирование осуществляется путём измерения и контроля (сравнения) количественных значений параметров, анализа и обработки результатов измерения и контроля, а также путём управления объектом в соответствии с алгоритмом диагностирования. Получение количественных значений диагностических параметров требует применения приборных методов. Среди средств технического диагностирования, используемых для диагностики гидравлического оборудования, по уровню решаемых задач и приборному исполнению можно выделить:

1. Манометры предназначены для измерения давления в цифровом или аналоговом варианте в контрольных точках гидравлической системы (рисунок 128). Современные манометры имеют возможность измерять динамические пики давления при частоте сканирования 0,01 с. Отличительными особенностями цифровых манометров являются наличие памяти и подсветки.

Форсирование рабочего процесса дизелей неуклонно возрастает, повышается тепловая и механическая напряженность рабочих узлов, вследствие чего растет вероятность откатов и повреждений.

Конструктивные и технологические причины, повреждений (70 % общего числа отказов): дефекты поковок и отливок, некачественная механическая обработка, нарушение технологии сварки и термообработки, ухудшение механических свойств материала, неправильные сборка и крепление. На эту группу приходится до 70 % общего числа отказов.

Эксплуатационные причины повреждений: нарушение правил технической эксплуатации; работа двигателя с перегрузками; несоответствие качества и сорта используемых топлив и масел типу двигателя; попадание посторонних предметов; форс-мажорные обстоятельства, вызванные внешними условиями.

Возникновение неисправностей сопровождается характерными признаками, которые можно определить по показаниям контрольно-измерительных приборов, изменениям в работе двигателя (шумы, стуки, вибрация) или при помощи специальных систем контроля. Главной задачей обслуживающего персонала является быстрое установление причины неисправности, что усложняется тем, что одну конкретную неисправность могут вызвать различные причины. Необходимо использовать метод последовательного исключения причин неисправности от самых простых до наиболее сложных.

Дизель не запускается на воздухе: закрытие стопорных клапанов на баллонах или магистрали; не подается воздух в систему управления; заедание или засорение главного пускового клапана, воздухораспределителя, пусковых клапанов цилиндров или элементов системы ДАУ; нарушение регулирования газораспределения; не отключено валоповоротное устройство; зажатие тормоза валопровода или дейдвудного сальника; задевание гребного винта эа какое-либо препятствие; замерзание воды в дейдвуде; коленчатый вал не установлен в пусковое положение (только для вспомогательных малоцилиндровых двигателей).

Дизель не запускается на топливе: непоступление топлива к топливным насосам (нет топлива в цистернах, закрыты клапаны на магистрали); маленькое давление топлива (неисправны насосы, загрязнены фильтры); попадание воздуха в топливную систему; большое содержание в топливе воды; чрезмерно высокая вязкость топлива (недостаточен подогрев); открытие контрольных кранов прокачивания форсунок; недостаточный прогрев дизеля; мал угол опережения; поздняя подача топлива; низкая компрессия в цилиндрах; неправильное регулирование ТНВД; заедания топливных реек или элементов регулятора.

Дизель не останавливается: нарушение регулирования нулевой подачи ТНВД; заедание топливных реек или элементов регулятора; поступление топлива в цилиндры из системы гидрозапора форсунок.

Дизель не развивает заданную частоту вращения: повышение сопротивления движению судна; плохое распыливание топлива; низкое давление или высокая температура продувочного воздуха; повышение противодавления в выпускном тракте; неисправность регулятора частоты вращения; задир в одном из цилиндров.

Дизель внезапно останавливается: срабатывание системы аварийной защиты; прекращение подачи топлива; попадание воздуха в топливную магистраль; большое содержание в топливе воды.

Дизель идет вразнос: резкий сброс нагрузки при одновременной неисправности регулятора частоты вращения; заброс в цилиндры масла или топлива, скопившегося в продувочном ресивере; большой заброс масла из картера в камеру сгорания.

Повышение температуры выпускных газов на выходе из цилиндра: перегрузка цилиндра (большая подача топлива); плохое распыл и вание топлива; поздняя подача топлива, низкая компрессия в цилиндре; загрязнение продувочных и выпускных окон.

Повышение температуры выпускных газов всех цилиндров, темная окраска газов: перегрузка дизеля, вызванная ухудшением внешних условий или чрезмерной подачей топлива; низкое давление продувочного воздуха; повышение температуры продувочного воздуха; воспламенение маслянистых отложений в подпоршневых полостях или продувочном ресивере.

Голубая окраска выпускных газов; большая дозировка цилиндрового масла; неправильная установка или износ маслосъемных колец; высокий уровень масла в картере: трещина в головке поршня при масляном охлаждении поршней.

Белая окраска выпускных газов: содержание в топливе воды, трещина в крышке, цилиндровой втулке или донышке поршня; нарушение плотности воздухоохладителя.

Стуки в цилиндре: перегрузка цилиндра; увеличение угла опережения подачи топлива; большие зазоры в головных или мотылевых подшипниках, между поршнем и втулкой (характерен для тронковых дизелей); обрыв и попадание клапана в цилиндр; задир поршня (металлические стуки, повторяющиеся при каждой перемене хода поршня).

Стуки в клапанах: большие тепловые зазоры в клапанах; заедание штока клапана в направляющей (поршень ударяет по тарелке); неисправность демпфера в клапанном приводе; поломка пружины клапана.

Стуки, шум в цепной или зубчатой передаче: недостаточная смазка; слабое натяжение цепи; работа привода в резонансной зоне крутильныхколебаний; поломка или сильный износ зубьев передачи.

Основные неисправности в масляной системе:

масляный насос не создает требуемого давлении вследствие неисправности насоса, чрезмерно высокой температуры или низкой вязкости масла; больших зазоров в подшипниках;

температура масла на входе выше нормальной в случае загрязнения маслоохладителей, недостаточного количества охлаждающей воды; неисправности терморегулятора;

попадание в масло воды вследствие нарушения уплотнения цилиндровых втулок или сальников телескопии охлаждения поршней, неплотности маслоохладителя, змеевиков подогрева или сточной цистерны (при анализах проб масла могут наблюдаться значительные отклонения его эксплуатационных характеристик);

резкое увеличение вязкости масла при повышенном износе деталей ЦПГ, пригорании колец (что приводит к прорыву газов в картер и загрязнению масла), попадании тяжелого топлива большой вязкости, повреждении фильтрующих элементов масляных фильтров;

резкое понижение вязкости масла при попадании в него дизельного топлива;

резкое повышение кислотного числа в случае высокого температурного режима системы смазывания, вызвавшего интенсивное окисление масла, попадания в масло продуктов окисления металла.

Основные неисправности в системе охлаждения:

температура охлаждающей воды на входе в дизель выше нормальной вследствие засорения водоохладителей, недостаточного количества охлаждающей воды, неисправности терморегулятора;

температура охлаждающей воды на выходе из дизеля выше нормальной в случае перегрузки цилиндра, не полностью открытом клапане на подводящем охлаждающую воду патрубке, попадания в охлаждающую воду газов через сквозные трещины в крышках и втулках цилиндров.

Основные неисправности в системе продувки (наддува):

понижение давления продувочного воздуха вследствие загрязнения проточной части компрессора или приемных фильтров, загрязнения выпускных окон и защитных решеток перец турбиной, работы дизеля при малых нагрузках;

температура продувочного воздуха выше нормальной в случае загрязнения воздухоохладителей, недостаточного количества или высокой температуры охлаждающей воды;

повышенная вибрация и шум турбокомпрессоров при пампаже газотурбонагнетателя .

Воздух в топливной системе дизеля – распространенная проблема, которая проявляется в автомобилях разных моделей и годов выпуска. Для дизельных моторов – это критичная неисправность, потому что в них не применяются системы зажигания, а топливно-воздушная смесь в системе воспламеняется за счет сильного сжатия. При попадании воздуха систему дизеля, топливо не подается в цилиндры под необходимым для реакции давлением, двигатель работает неправильно или не заводится вовсе. Ниже подробно разберем проблему и определим методы ее устранения.

Как определить попадание воздуха в топливную систему дизеля

Определить неполадку можно по следующим признакам:

- Стартер крутит, но двигатель не пускается.

- Двигатель запускается, но почти глохнет.

- Плохо набираются обороты, на холостом ходу мотор троит.

- Наблюдаются просадки оборотов при нажатой педали газа, появляются провалы, двигатель захлебывается.

- Двигатель троит и трясется.

- Двигатель не заводится после длительного простоя автомобиля.

- Мотор не заводится даже при использовании пускового устройства и с толкача.

Подсос в дизеле – это лишь одна из возможных причин перечисленных неполадок. Возможно симптомы появились по другим причинам, но, чтобы исключить пробки из списка, разберем один прием бывалых дизелеводов.

Как проверить подсос воздуха в топливной системе дизеля

Своими силами можно достаточно легко выяснить, насколько серьезна проблема, с которой вы столкнулись. Это важно, потому что до тех пор, пока вы имеете дело с проблемами в топливной магистрали, проблему можно устранить своими силами. Но если поломка кроется в ТНВД, без профессионального участия вам не обойтись.

- Осмотрите топливную систему. Нужно пройти по всей топливной магистрали и подкапотному пространству. Внимательно осматривайте все стыки и соединения. Об утечке будут свидетельствовать подтеки топлива и жирные масляные пятна.

Бывают случаи, когда места пробоя никак себя не выдают, поэтому продолжаем анализ.

- Отключите ТНВД. При работе с насосом будьте очень осторожны. Соблюдайте максимальную чистоту. Попадание любого мусора в систему неминуемо приведет к поломке агрегата. Отключите ТНВД от системы и подключите к импровизированному баку. Вам потребуется канистра на 3 литра и два отрезка шланга 0,5-1 м.

- Присоедините подготовленные шланги к ТНВД (лучше через фильтры) и удаляем воздух из ТНВД, для этого нужно просто отсосать воздух через обратку.

- Оставьте импровизированный бак над насосом на 3-5 часов, лучше – на ночь. Если двигатель после этих манипуляций запустился нормально, значит, ТНВД ищите подсос воздуха в топливопроводах.

Последний этап, чтобы выгнать воздух из дизеля – прокачка системы

Если ТНВД в порядке и удалось устранить все подсосы воздуха в топливной системе, нужно ее прокачать.

Прокачка системы

Прокачиваем фильтр:

- Ослабьте винт на корпусе.

- Прокачать систему насосом. Нужно добиться свободного вытекания топлива без пузырьков.

Если насоса нет, можно прокачать фильтр стартером. Также прокачку лучше выполнять с подключенным пусковым устройством, чтобы не разряжать аккумулятор.

Прокачка ТНВД:

- Ослабьте центральный болт.

- Включите зажигание.

- Прокачивайте систему ручным насосом.

- Когда большая часть воздуха вышла, закрутите болт, но оставьте в ослабленном состоянии, чтобы контролировать выход остатков воздуха.

Если дизель не пошел из ТНВД, можно немного покачать систему стартером

- Когда пузырьки воздуха исчезли, нужно снова открутить болт и покрутить стартер, топливо должно идти дозировано с пульсацией.

Добились такого результата? Затягивайте болт.

Прокачка топливопроводов:

Поочередно открывайте штуцеры топливопроводов и прокручивайте стартер. Удобнее это делать с помощником, помощник крутит, вы наблюдаете за топливом.

Процедура удаления подсосов воздуха и прокачки системы сложная. Она требует профессионального участия. Существуют риски неправильной сборки системы и повреждения других агрегатов (в частности, стартера). Лучше доверьте эту процедуру профессионалам. Так вы гарантированно получите квалифицированную помощь и уедите на рабочем автомобиле. Нужна помощь с дизелем? Обращайтесь в CarCity. Консультируйтесь и записывайтесь на обслуживание по телефону 8 029 359-27-14. Если машина не находу, вызывайте наш эвакуатор 8 029 685-19-00.

Ремонт Стартеров

- Срочный ремонт

- Наличие запчастей

- Гарантия от 3 месяцев

Ремонт Генераторов

- Срочный ремонт

- Наличие запчастей

- Стенд для проверки генератора

- Гарантия от 3 месяцев

Промывка радиатора печки

- Замена охлаждающей жидкости

- Опрессовка системы охлаждения

- Промывка радиатора печки без снятия

Ремонт печки автомобиля

- Промывка печки

- Диагностика и ремонт заслонок

- Промывка или замена печки

- Ремонт вентилятора печки

Заправка кондиционера

- Любые марки авто

- Заправка с красителем

- От 55 BYN

Ремонт Кондиционера

- 100% диагностика

- Ремонт любой сложности

- Опытные мастера

- Заправка с красителем

Ремонт заслонки печки

- Опытный мастер

- Ремонт любой сложности

Ремонт Тормозной Системы

- Ремонт суппортов

- Изготовление тормозных трубок

- Замена колодок, дисков и т.д.

- Гарантия 1 год

Ремонт Автоэлектрики

- Компьютерная диагностика BOSCH KTS

- Ремонт фар, стеклоподъемников, стеклоочистителей

- Замена датчиков

- Ремонт электропроводки

Ремонт Рулевого Управления

- Восстановление рейки

- Восстановление шлангов и трубок

- Ремонт электроусилителя руля

Замена Тех. Жидкостей

- Замена масла в автомат коробку

- Замена масла двигателя, охлаждающей, тормозной

- Замена фильтров

Ремонт Глушителей

- Срочный и качественный ремонт

- Наличие гофры любого размера

- Замена глушителя

Ремонт Трансмиссии

- Ремонт механической КПП

- Замена сцепления

- Замена ступичного подшипника, ШРУСа

Ремонт ГРМ

- Замена ремня ГРМ

- Замена цепи ГРМ

- Только качественные запчасти и материалы

Ремонт Двигателя

- Опытный моторист

- Ремонт в присутствии клиента

- Только качественные запчасти и материалы

- Гарантия от 6 месяцев

Ремонт Системы Охлаждения

- Диагностика спец прибором на утечку

- Сложные ремонты

- Промывка печки и системы охлаждения

- Ремонт радиаторов

Ремонт Подвески

- Диагностика только явных неисправностей

- Замененные детали возвращаем клиенту

- Разумные цены на работы и запчасти

Антикоррозийная обработка

- Обработка днища

- Обработка колесных арок

Диагностика автомобиля перед покупкой

- Компьютерная диагностика

- Диагностика подвески

- Проверка двигателя

- Состояние кузова

Аргонная сварка

- Сварка алюминия любой сложности

- Велосипеды, детские коляски и прочее

Ремонт Топливных баков

- Принимаем снятые баки и с автомобилем

- Гарантия 3 года

Кузовной ремонт

- Ремонт после аварий

- Замена порогов

- Ремонт днища

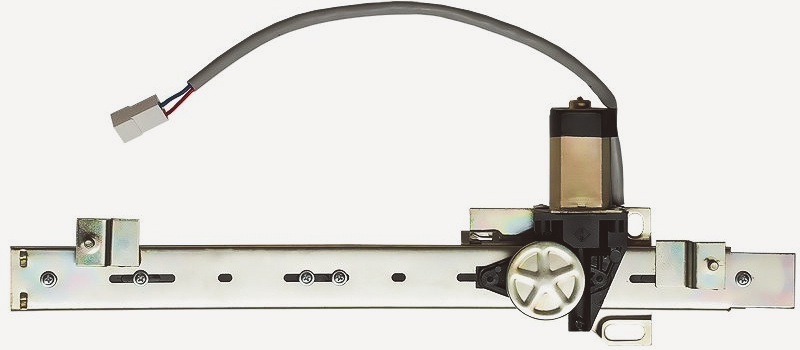

Ремонт стеклоподъемников

- Новые и старые автомобили

- Востановление тросов

Чистка бензиновых форсунок

- Чистка

- Промывка

- Проверка компрессии

Ремонт фар

Текст ГОСТ 24585-81 Дизели судовые, тепловозные и промышленные. Выбросы вредных веществ с отработавшими газами. Нормы и методы определения

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗАССР

ДИЗЕЛИ СУДОВЫЕ, ТЕПЛОВОЗНЫЕ ИПРОМЫШЛЕННЫЕ

ВЫБРОСЫ ВРЕДНЫХ ВЕЩЕСТВ

С ОТРАБОТАВШИМИ ГАЗАМИ

НОРМЫ И МЕТОДЫ ОПРЕДЕЛЕНИЯ

ГОСТ 24585-81

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО СТАНДАРТАМ

РАЗРАБОТАНМинистерством тяжелого и транспортного машиностроения

ИСПОЛНИТЕЛИ

В.И. Смайлис, канд. техн. наук; В.М. Куров; А.Д. Вышкин, А.С. Матковский

ВНЕСЕНМинистерством тяжелого и транспортного машиностроения

Зам. министра Е.С. Матвеев

УТВЕРЖДЕНИ ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартамот 9 февраля 1981 г. № 557

ГОСУДАРСТВЕННЫЙСТАНДАРТ СОЮЗА ССР

Дизели судовые, тепловозные и промышленные

ВЫБРОСЫ ВРЕДНЫХ ВЕЩЕСТВ

С ОТРАБОТАВШИМИ ГАЗАМИ

Нормы и методы определения

Marine, locomotive and commercial diesels. Emission of harmful substances with exhaust gases. Permissible values and measuring methods

ГОСТ

24585-81

ПостановлениемГосударственного комитета СССР по стандартам от 9 февраля 1981г. № 557 срокдействия установлен

с 01.01. 1986 г.

до 01.01. 1991 г.

Несоблюдение стандартапреследуется по закону

Настоящий стандартраспространяется на судовые, тепловозные и промышленные дизели и устанавливаетнормы и методы определения выбросов вредных веществ с отработавшими газами пристендовых испытаниях дизелей.

Стандарт не распространяетсяна дизели, находящиеся в эксплуатации.

1. НОРМЫ ВЫБРОСОВ ВРЕДНЫХ ВЕЩЕСТВ

1.1. Устанавливаетсяследующая номенклатура нормируемых параметров выбросов вредных веществ сотработавшими газами дизелей:

удельный выброс окисловазота ;

удельный выброс окисиуглерода ;

выброс окислов азота на 1 кграсхода топлива ;

выброс окиси углерода на 1кг расхода топлива .

Пояснения терминов приведеныв справочном приложении1.

1.2.Нормы выбросов вредных веществ с отработавшими газами в зависимости от среднегоэффективного давления и удельного эффективного расхода топлива при номинальноймощности на любом установившемся режиме работы дизеля приведены в табл. 1.

Среднее эффективное давление дизеля на режиме испытаний, МПа

Удельный расход топлива по ГОСТ 4393-74, г/(кВт×ч)

Нормы выбросов, не более

Допускается, по согласованиюс базовой организацией по стандартизации, для дизелей, поставленных напроизводство до 1 января 1980 г., нормы выбросов вредных веществ, указанные в табл. 1,увеличивать до 20%.

2. МЕТОДЫ ОПРЕДЕЛЕНИЯ

2.1. Условия проведения измерений

2.1.2. Измерения параметроввыбросов вредных веществ с отработавшими газами следует проводить всоответствии с инструкцией предприятия - изготовителя дизеля, утвержденной вустановленном порядке.

2.1.3. Комплектность дизеляпри испытаниях - по ГОСТ 4393-74.

2.2. Определяемые параметры и оборудованиеиспытательного стенда

Предельно допускаемая погрешность измерения или расчета параметров, %

Концентрация окислов азота в отработавших газах, %

Концентрация окиси углерода в отработавших газах, %

Удельный выброс окислов азота, г/(кВт×ч)

Удельный выброс окиси углерода, г/(кВт×ч)

Выброс окислов азота на 1 кг топлива, г/кг топлива

Выброс окиси углерода на 1 кг топлива, г/кг топлива

2.2.2. Испытательный стенддолжен быть оборудован газоотборным зондом и газоанализатором для измеренияконцентрации окислов азота и окиси углерода в отработавших газах, а такжеустройством для измерения расхода воздуха дизеля.

Газоотборный зонд игазоанализаторы должны соответствовать требованиям, указанным в обязательном приложении 2.

2.3. Проведение измерений

2.3.2. Перед началомизмерений газоанализаторы следует прогреть и проверить по образцовым газовымсмесям в соответствии с инструкцией предприятия-изготовителя газоанализаторов.

2.3.3. Отсчет показанийгазоанализаторов следует проводить на каждом режиме три раза с интервалом в 1мин, причем первый отсчет следует проводить не ранее чем через 2 мин послеустановления температурного состояния дизеля на режиме испытаний. Результатытрех отсчетов не должны отличаться друг от друга более чем на 10%.

За результат измеренийпринимают среднеарифметическое значение трех отсчетов.

2.4. Обработка результатов измерений

2.4.1. Удельный выбросокислов азота и окиси углерода следует вычислять поформулам:

где - расход воздуха, кг/с;

Gf - расход топлива, г/с;

Ре - эффективная мощностьдизеля на режиме испытаний, кВт.

2.4.2. Выброс окислов азотана 1 кг топлива и окиси углевода следует вычислять поформулам:

2.4.3. В протокол испытаний,кроме данных, указанных в п. 2.2.1, дополнительно следует занести:

тип и марку газоанализаторадля измерения концентрации окислов азота и окиси углерода;

концентрацию определяемыхкомпонентов в образцовых газовых смесях;

результаты проверкигазоанализаторов по образцовым газовым смесям;

измеренные и вычисленныепараметры вредных выбросов на каждом режиме испытаний, указанные в табл. 2.

2.4.4. Дизель соответствуеттребованиям настоящего стандарта, если вычисленные по результатам измеренийпараметры выбросов вредных веществ с отработавшими газами ( , , , ) не превышают норм, указанных в п. 1.2.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Оборудованиеиспытательного стенда и организация рабочего места при испытаниях должнысоответствовать требованиям безопасности ГОСТ 12.2.003-74 и ГОСТ12.3.002-75.

3.2. На каждом испытательномстенде, оборудованном газоанализаторами, должна находиться инструкция потехнике безопасности, утвержденная в установленном порядке, с которой персонал,обслуживающий испытательный стенд, должен быть ознакомлен.

3.3. Воздух рабочей зоныстендового помещения должен соответствовать ГОСТ 12.1.005-75.

3.4. Уровни шума и вибрациина рабочих местах стендового помещения должны соответствовать требованиям ГОСТ12.1.003-76 и ГОСТ 12.1.012-78.

3.5. Персонал, обслуживающийиспытательный стенд, должен быть обеспечен средствами индивидуальной защитыорганов слуха по ГОСТ 12.4.051-78.

ПРИЛОЖЕНИЕ 1

Пояснения терминов, используемых в настоящемстандарте

Смесь газообразных продуктов полного сгорания топлива, избыточного воздуха и различных микропримесей (как газообразных, так и в виде жидких и твердых частиц), поступающая из цилиндров дизеля в его выпускную систему

Сухие отработавшие газы

Отработавшие газы, из которых удалена основная часть воды, образовавшейся при сгорании водорода топлива

Смесь различных окислов азота, кроме закиси NO2, образовавшихся в цилиндре дизеля в процессе сгорания

Концентрация окиси углерода в отработавших газах

Объемная доля окиси углерода в сухи отработавших газах

Концентрация окислов азота в отработавших газах

Объемная доля в сухих отработавших газах окислов азота, которую они занимали бы, если бы все окислы вида N2Oy раз ложились на эквивалентное количество окислов вида NOx

Выброс вредного вещества на 1 кг топлива

Масса вредного вещества, содержащаяся в отработавших газах, полученных при сжигании в дизеле на режиме испытаний 1 кг топлива

Удельный выброс вредного вещества

Масса вредного вещества, содержащаяся в отработавших газах, приходящаяся на 1 кВт×ч эффективной работы дизеля на режиме испытаний

Норма предельно допускаемых выбросов вредных веществ

Значения параметров выбросов вредных веществ с отработавшими газами, при превышении которых дизель следует считать не соответствующим требованиям настоящего стандарта

Устройство, размещаемое внутри выпускной трубы стенда, с помощью которого производится отбор отработавших газов для их анализа

Прибор для непосредственного измерения концентрации окиси углерода или окислов азота в пробе отработавших газов

Образцовая газовая смесь

Газовая смесь, предназначенная для проверки показаний газоанализатора, имеющая в своем составе известную концентрацию окиси углерода или окислов азота

ПРИЛОЖЕНИЕ 2

Обязательное

ТРЕБОВАНИЯ К ГАЗООТБОРНОМУ ЗОНДУ И ГАЗОАНАЛИЗАТОРАМ

1. Газоотборный зонд следуетрасполагать в выпускной трубе стенда на расстоянии не менее шести ее диаметровот присоединительного фланца выпускного коллектора дизеля.

2. Проходные сечениягазоотборного зонда и газоподводящей трубки газоанализаторов должны бытьдостаточными для обеспечения нормальной работы газоанализаторов на любом режимеиспытаний.

3. Конструкция, материал итемпературный режим газоотборного зонда и газоподводящей трубки должны бытьтакими, чтобы исключить изменение химического состава отбираемого газа впроцессе отбора из-за газообразования конденсации или подсоса воздуха.

4. Система отбора иподготовки проб газоанализаторов должна обеспечивать их нормальную непрерывнуюработу в течение не менее 8 ч при следующих изменениях параметров газа увходного отверстия газоотборного зонда:

от 1 кПа (разрежение) до 20кПа - избыточного давления;

от 350 К до 1050 К -температуры;

от 0,02 кг до 0,10 кг на 1 кгсухого газа - влагосодержания;

от 0,05 г до 2,0 г на 1 кггаза - твердого фильтрата.

5. Запаздывание показанийгазоанализаторов, подключенных к системе газоотбора, не должно превышать 3 с.

6. Газоанализаторы должныиметь самопишущие и показывающие устройства, шкалы которых должны бытьградуированы в процентах объемной доли измеряемого компонента. Измеряемымкомпонентом газоанализатора окислов азота должна быть сумма всех окислов азота,кроме закиси N2O, выраженная черезэквивалентную объемную долю окислов вида NОх.

7. Газоанализатор окисиуглерода должен обеспечивать надежное измерение концентрации окиси углерода вдиапазоне от 0,01 до 0,50%. Разбивка диапазона измерения на поддиапазоны иосновная погрешность измерения в поддиапазонах должны иметь такое сочетание,чтобы точность измерения концентрации окиси углерода в пределах от 0,02 до0,25% была не хуже указанной в п. 2.2.1.

8. Газоанализатор окисловазота должен обеспечивать надежное измерение концентрации в диапазоне от 0,01до 0,50% по эквиваленту NОх при любомсоставе индивидуальных окислов. Разбивка диапазона измерения на поддиапазоны иосновная погрешность измерения в поддиапазонах должны иметь такое сочетаниечтобы точность измерения концентрации окислов азота в пределах от 0,02 до 0,40%была не хуже указанной в п. 2.2.1.

9. Газоанализаторы должныбыть снабжены комплектом технической документации и запасом образцовых газовыхсмесей.

10. В комплект техническойдокументации каждого газоанализатора должны входить:

инструкция по эксплуатациигазоанализатора;

действующее свидетельство ометрологической аттестации газоанализатора;

методика поверкигазоанализатора, разработанная предприятием-изготовителем;

паспорт образцовых газовыхсмесей.

11. Образцовые газовые смесидолжны поставляться в количестве не менее одной для каждого поддиапазонаизмерения. Они должны содержать измеряемый компонент с концентрацией 0,5-0,7 отверхнего предела шкалы данного поддиапазона измерения, с предельно допускаемойпогрешностью не более ±2%.

1. Нормы выбросов вредных веществ. 1

2. Методы определения. 2

3. Требования безопасности. 3

Приложение 1 Пояснения терминов, используемых в настоящем стандарте. 4

Приложение 2 Требования к газоотборному зонду и газоанализаторам.. 4

Превью ГОСТ 24585-81 Дизели судовые, тепловозные и промышленные. Выбросы вредных веществ с отработавшими газами. Нормы и методы определения

Читайте также: