Схема датчика расхода газа

Обновлено: 06.07.2024

В технологических процессах наиболее ответственными являются измерения количества и расхода жидкостей и газов.

Расход – это объем или масса вещества, проходящего через поперечное сечение трубопровода либо канала в единицу времени.

Приборы, измеряющие количество и расход жидкостей и газов, называют расходомерами. Их можно разделить на два класса: 1) расходомеры, измеряющие количество жидкости, пара или газа косвенным путем посредством измерения величин, являющихся функцией количества среды, которая протекает через трубопровод, например перепада давления, скорости, уровня и др.; 2) расходомеры, измеряющие количество жидкости, пара или газа, протекающих через трубопровод, путем непосредственного измерения их объема или массы.

Каждый из этих классов в свою очередь подразделяется на группы приборов, отличающиеся как по принципу действия, так ив конструктивном отношении. Например, расходомеры, измеряющие расход по методу перепада давления, подразделяются на расходомеры с переменным перепадом давления и с постоянным перепадом давления.

Расходомеры в зависимости от типа показывают:

1) величину мгновенного расхода в каждый данный момент (м 3 /с, м 3 /ч и т. п.);

2) количество жидкости или газа как сумму мгновенных расходов за любой промежуток времени (м 3 , л и т.п.). Имеются приборы, одновременно показывающие и записывающие обе указанные величины.

Расходомер, снабженный интегратором для суммирования показаний за какой-то промежуток времени, называют счетчиком.

Объем воздуха и газов можно измерять:

1) при фактических параметрах (температуре и давлении), которые измеряемая среда имеет во время измерений;

2) при параметрах, приведенных к нормальным условиям (температура 0° и давление 760 мм рт. ст.). При измерении объема в нормальных условиях представляется возможным сравнить результаты измерений, полученные на различных объектах.

При измерении количества влажного воздуха или газа необходимо учитывать влажность измеряемой среды. С этой целью вводится поправочный коэффициент, зависящий от величины относительной влажности.

Измерение расхода методом переменного перепада давления в сужающих устройствах (диафрагмах, соплах, расходомерных трубах) для многих случаев является единственно приемлемым. Ввиду высокой точности и удобства этот способ получил большое распространение.

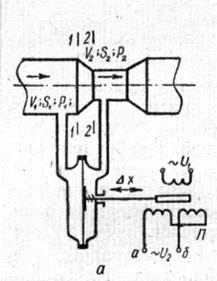

Расходомер с преобразованием расхода в перепад давления состоит (рис. 1) из сужающего устройства, помещенного в трубопроводе, и дифференциального манометра, измеряющего создаваемый перепад давления. При постоянном расходе для сечений 1—1 и 2—2 справедливо соотношение, представляющее собой объемный расход:

гдеV1 и V2 – скорости потока в первом и втором сечениях; S1 и S2 – Площади поперечных сечений трубопровода в тех же сечениях.

Уравнение Бернулли для этого трубопровода

где р1 и р2 — давление в сечениях /—1 и 2—2; ρ - плотность вещества, движущегося в трубопроводе. Это уравнение можно представить в виде

Определив из соотношения объемного расхода V1 и подставив в преобразованное уравнение Бернулли, получим выражения для объемного и массового расходов:

где - коэффициент расхода;S –площадь сечения сужающего устройства; ∆р – перепад давления.

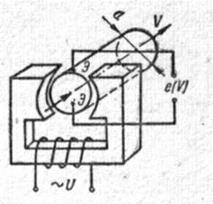

Мембрана дифференциального манометра связана с сердечником дифференциально-трансформаторного датчика перемещения, позволяющего получить на выходе напряжение, являющееся функцией расхода.

Измерение расхода методом постоянного перепада давления основано на том, что в качестве переменной величины, пропорциональной измерению расхода, принимается не перепад давлений, а переменная площадь отверстия сужающего органа. Расходомеры с постоянным перепадом давления, основанные на этом принципе, дают прямолинейную зависимость между расходом и переменной величиной - площадью отверстия прибора.

В расходомерах этого типа имеется подвижный элемент, который перемещается потоком среды и открывает проходное сечение на большую или меньшую величину. Перепад давления до и после подвижного элемента остается при этом постоянным. Перемещение подвижного элемента, пропорциональное расходу, тем или иным способом передается на шкалу, градуированную в единицах расхода.

В качестве расходомеров постоянного перепада обычно используют ротаметры. Они широко используются для измерения расхода растворов хлора, аммиака и коагулянта.

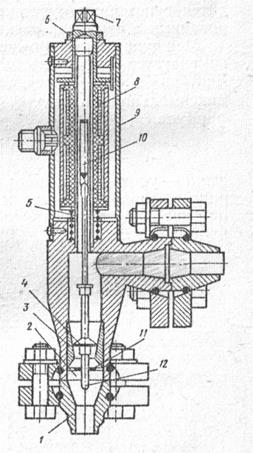

Ротаметр типа РЭ (старое обозначение РЭД) (рис. 65) представляет собой стальной корпус 1, внутри которого имеются камера 2 и коническая труба 3, установленная расширением вверх. В верхнюю часть корпуса впаяна направляющая трубка 5. Другой конец трубки имеет глухую пробку 7, предназначенную для ее очистки. На трубку 5 насажена индукционная катушка 5, которая закрыта кожухом 9. В верхнюю часть кожуха ввернута регулировочная гайка 6, вращением которой производят перемещение индукционной катушки при тарировке ротаметра. Внутри конической трубки 3 расположен поплавок 4 со стержнем 12. Стержень пропущен через упорную шайбу 11и направляющую трубу. На верхнем конце стержня закреплен плунжер 10 индукционного датчика. Поток жидкости через штуцер поступает в камеру 2 и далее через упорную шайбу 11 в коническую трубу 3, Под действием напора жидкости дисковый поплавок 4 перемещается вверх и увлекает за собой плунжер индукционного датчика. Перемещение плунжера приводит к разбалансу дифференциально-трансформаторной схемы, и на вторичный прибор поступает сигнал, пропорциональный измеряемому расходу. Величина хода поплавка ограничена упорной шайбой 11.

Ротаметр градуируется по воде. При измерении расхода другой жидкости необходимо произвести перерасчет шкалы вторичного прибора.

Датчики с преобразованием расхода жидкости в частоту вращения имеют различные конструкции. Действие их основано на измерении частоты вращения ротора турбинки, помещенной в поток жидкости. При турбулентном движении среды частота вращения ротора линейно связана с объемным расходом. Датчик такого типа представляет собой отрезок трубы, внутри которого установлена осевая турбинка. Под действием потока жидкости ротор турбинки вращается с частотой, пропорциональной расходу. Вращение ротора турбинки может механическим путем передаваться на счетный механизм (рис. 3.) или преобразовываться в частоту электрических импульсов, как это показано на рис. 4. При вращении ротора в катушке индуктируется ЭДС с частотой, в два раза большей частоты вращения ротора. В качестве измерительного прибора можно использовать цифровой частотомер.

|

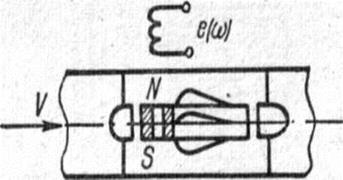

Индукционный датчик расхода основан на явлении электромагнитной индукции и применим для проводящей жидкости. Схема датчика показана на рис. 5. Жидкость, расход которой измеряется, протекает по трубе неэлектропроводного материала, расположенной в магнитном поле. Роль движущегося проводника играет сама жидкость. В трубе перпендикулярно магнитному потоку установлены два электрода Э. ЭДС, возникающая между ними при движении жидкости, е = ВVd, где B - индукция магнитного потока; d - диаметр трубы; V — скорость движения жидкости.

где S – площадь сечениятрубы.

Парциальные расходомеры позволяют измерять большие расходы жидкости с помощью сравнительно простых приборов.

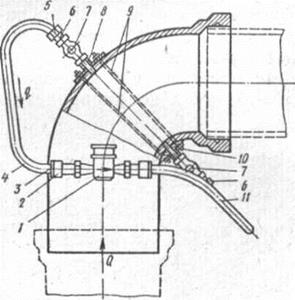

Действие парциальных расходомеров в отличие от рассмотренных ранее основано на измерении не всего расхода, а лишь части его. На рис. 6 представлена схема парциального водомера, являющегося комбинацией скоростного крыльчатого водомера и колена, выполняющего функцию сужающего органа. Расход воды Q через ответвление трубопровода пропорционален величине основного потока р. Поэтому количество воды, протекающей по трубопроводу, можно определить путем умножения показаний скоростного водомера на постоянный коэффициент.

Колено создает перепад давления, необходимый для преодоления сопротивления ответвления. Диаметр обводной трубки и перепад на колене подбирают так, чтобы через обводную трубку протекало около 1% всей массы воды. На обводной трубке устанавливают пробковые краны для возможности отключения водомера. Парциальные расходомеры тарируют после установки на месте измерений при пяти - восьми различных расходах.

Для контроля расхода воды в системах водоснабжения широко применяют скоростные расходомеры (крыльчатые и спиральные).

Считаем расход газа

При оборудовании газопровода обязательно устанавливаются датчики расхода газа. Они нужны для преобразования паров газа в электрический сигнал. Выбирая расходомеры, рекомендуется обратить внимание на модели от компании Honeywell и их аналоги отечественного производства ДРГ. В зависимости от способа преобразования и конструкции устройства бывают трех разновидностей – ДРГ.М; ДРГ.М3; ДРГ.М3Л.

Общие сведения

Датчики изготовляются для фиксирования количества расхода разных по составу газов. Устройство ДРГ.М измеряет вещества с плотностью не меньше 0,6 кг/м 3 и температурными показателями в пределах от -40ºС до + 25ºС. Избыточное давление при этом не должно превышать 4,0 МПа.

Датчики эксплуатируются в системе измерительных приборов, счетчиков. Устройства примеряется как для коммерческого, так и для технологического учета газа и пара. Расходомеры используется во всех промышленных отраслях. Все устройства ДРГ.М обладают видом взрывозащиты nA и их разрешается монтировать в помещениях с взрывоопасным классом B-la и B-lr. Конструкция оборудована взрывонепроницаемой оболочкой.

Для химической и медицинской промышленности лучшим выбором являются датчики от компании Honeywell. Особенность устройств – отсутствие подвижной части. Расходомеры AWM работают в диапазоне от 0 до 30 см 3 /мин. Конструкция датчиков Honeywell включает чувствительный элемент, который состоит из нагревательной детали и двух мостов измерения.

Расходомер межфланцевый ДРГ М

Устройство предназначено для измерения количества используемого газа на различных объектах промышленного и бытового назначения. Датчик расхода газа дрг м 160 – это базовый прибор, который устанавливается на трубах с диаметром от 50 до 200 мм. Крепление проводится фланцевым соединением.

Характеристики измеряемой среды стандартные. Избыточное давление не должно превышать 4,0 МПа. Допустимое количество механических примесей – 50 мг/м 3 . Плотность газа не должна быть меньше 0,6 кг/м 3 . Оптимальные температурные показатели – от -40 до +250 ºС.

Расходомеры разрешается устанавливать как в доме, так и на улице, но только обязательно под навесом. Температура воздуха должна находиться в пределах от -40 до +50 С. Влажность воздуха не должна превышать 95 %. Размер труб в диаметре для установки ДРГ М – от 50 до 200 мм. Манометрическое давление – от 0 до 2,5 МПа. Наименьший расход равняется 1 м 3 /ч, а наибольший – 10000 м 3 /ч.

Зондовое устройство ДРГ МЗ Л

Основная особенность датчика ДРГ.МЗЛ – это наличие лубрикатора. Благодаря этому не нужно перекрывать подачу газа или пара, чтобы выполнить обслуживающие работы.

При использовании датчиков важно учитывать химический состав расходных материалов, которые замеряет устройство. Модель ДРГ.М относятся к универсальным приборам.

Назначение

Устройство используется для фиксации расхода всех разновидностей газа в конструкции прибора учета СВГ.МЗ(Л). Также датчик позволяет контролировать количество водяного пара в конструкции счетчика СВП.З(Л). Прибор широко используется и в других системах, где наибольшая частота не превышает 250 Гц.

Модификации

Существует 2 разновидности зондового датчика ДРГ.МЗ(Л):

- ДРГ.МЗ – устанавливается на оси трубопровода (слева на картинке ниже);

- ДРГ.МЗЛ – оборудован лубрикатором, благодаря чему удается осуществлять уход за оборудованием без отключения счетчика (справа на картинке ниже).

Измеряемая среда

Избыточное давление газа составляет от 0 до 1,6 МПа. В обычных условиях плотность не должна быть меньше 0,6 кг/м 3 . Количество механических частиц – не больше 50 мг/м 3 . Температура измеряемой среды должна быть в районе от -4 ºC до +25ºС. Датчик может производится и в высокотемпературном диапазоне, который достигает +300 ºС.

Свойства

Датчик преобразовывает расход газа в последовательный электрический ток в газопроводах, диаметр которых составляет от 100 до 1000 мм. Оптимальная частота импульсов – 0-250 Гц. Токовый сигнал при этом составляет 4-20 мА.

Требования к использованию

Устройство разрешается монтировать как в помещении, так и на открытом воздухе (но обязательно требуется обеспечить защиту от осадков). В месте эксплуатации температура должна находиться в пределах от -40°С до +50 °С. Оптимальная влажность воздуха не должна превышать 95 %.

Технические характеристики

Мощность, которая требуется датчику для работы, обычно не превышает 0,5 Вт. Линия связи, которая соединяет расходомер и счетчик, в длине составляет не больше 500 м.

Оптимальный диаметр газопровода находится в диапазоне от 100 до 1000 мм. Для устройств с типоразмером от 100 до 200 мм условное давление составляет от 6,3 до 16,0 МПа. Для остальных разновидностей показатель колеблется в пределах от 0,0 до 4,0 МПа.

Расходомеры в первую очередь нужны для подсчета количества топлива с целью дальнейшей экономии расхода газа. Поэтому, при проектировании системы газификации в частном доме, дачи или промышленных объектов необходимо уделять особое внимание к выбору данной продукции. Ведь заложенная норма расхода газа, как правило, выше фактического потребления.

Датчики расхода используются в автомобилях в основном для реализации функций управления двигателем. С помощью расходомера производится непосредственное измерение массы поступающего воздуха по объемному расходу и регулированием количества подаваемого в двигатель топлива. Выходной сигнал таких датчиков аналоговый (0. 4 В) или частотный.

Кроме того датчики расхода иногда используются при определении расхода топлива для информационной системы водителя по разности между количеством топлива, поданного к форсункам и возвращенным в бак.

В некоторых ЭСАУ двигателей используется расходомер при определении расхода дополнительного воздуха в каталитическом нейтрализаторе отработавших газов. Подача дополнительного воздуха осуществляется насосом при прогреве двигателя (когда рабочая смесь богатая) для минимизации токсичных веществ СО и СН. Исправность насоса контролируется по расходу воздуха.

Датчики расхода имеют принцип действия, основанный на измерении одного из следующих параметров:

- угла отклонения парусной заслонки или скорости вращения турбины, находящейся в потоке среды (жидкости или газа);

- частоты вращения вихревых потоков за рассекателем;

- падения давления среды после прохождения ею препятствия (дросселя);

- изменения температуры находящегося в потоке среды нагретого тела.

По виду выдаваемой информации датчики расхода жидкостей и газов подразделяют на:

Расходомеры

Объемные расходомеры измеряют расход жидкости или газа (воздуха) по пропущенному через чувствительный элемент объему среды. К таким датчикам относятся расходомеры воздуха для ЭСАУ бензиновых двигателей.

Расходомеры могут быть:

- механическими – с круглым плавающим ротаметром;

- потенциометрическими – с парусной измерительной заслонкой;

- вихревыми (датчики Кармана) – с рассекателем воздушного потока, выполняющего функцию генератора воздушных завихрений, частота или вариации давления в которых несут информацию об объеме пропущенного воздуха.

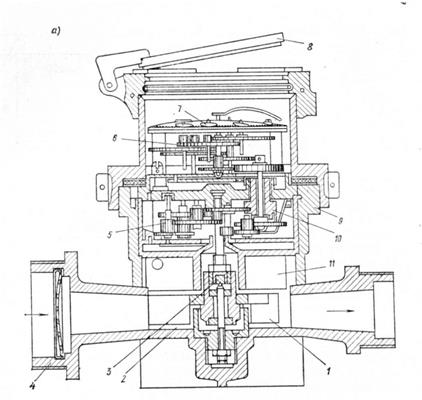

В потенциометрическом расходомере (рис. 2, а) поток 1 воздуха, засасываемый в двигатель, оказывает динамическое давление на подпружиненную заслонку 5 отклоняющуюся на некоторый угол в зависимости от количества проходящего воздуха.

Для гашения колебаний заслонки 5, вызываемых пульсирующим движением засасываемого потока воздуха, она имеет жестко связанную с ней успокоительную заслонку 7 и успокоительную камеру 6.

При измерении расхода жидкости (например, бензина) обычно применяются расходомеры с вращающейся в потоке турбиной, где по частоте вращения турбины определяется объем пропущенной жидкости, а, следовательно, и массы, т.к. при изменении температуры объем жидкостей изменяется незначительно (с небольшой погрешностью значение объема соответствует массе жидкости).

Датчики Кармана это вихревые расходомеры воздуха. Если узкий стержень (рассекатель) разместить поперек равномерного воздушного потока, то за стержнем начнут образовываться завихрения.

Принцип работы датчика Кармана основан на измерении частоты вращения вихревых потоков, которые образуются за поперечным стержнем в потоке всасываемого воздуха. По частоте определяется скорость потока и объем воздуха. Частоту генерации вихрей определяют ультразвуковым методом или по вариациям давления.

В ультразвуковых датчиках (рис. 1, а) частоту генерации вихрей определяют по доплеровскому сдвигу частоты ультразвуковой волны (обычно 50 кГц) при ее рассеянии движущейся средой (потоком воздуха).

Рис. 1. Датчик Кармана:

а) ультразвуковой; б) с измерением вариаций давления

Датчики Кармана на основе подсчета числа вихрей по вариациям давления полупроводниковый, чувствительный к изменениям давления элемент расположен непосредственно за вихреобразующим стержнем (рассекателем). Вихрь, появляющийся за стержнем, вызывает изменение давления, которое преобразуется в электрический сигнал, поступающий в ЭБУ двигателя (рис. 2, б).

Такие датчики имеет формирователь ламинарного потока (ламинатор) на входе, треугольный поперечный стержень (рассекатель) – генератор вихрей и емкостной датчик давления.

В корпусе также размещаются датчики температуры и барометрического давления для определения массы поступающего воздуха по его объему. На минимальных оборотах холостого хода датчик выдает сигнал с частотой около 100 Гц, при полной нагрузке двигателя – около 2000 Гц.

Массметры

В массметрах расход текучей среды (жидкости или газа) определяется непосредственно по массе. В отличие от расходомеров они более точны (т. к. объем газообразных сред значительно зависит от температуры и давления). Поэтому в расходомерах воздуха, используемых в ЭСАУ бензиновых двигателей, имеется корректирующие датчики температуры и датчики атмосферного давления.

В современных ЭСАУ применяются термоанемометрические датчики массового расхода воздуха (рис. 2, б) (от греч. anemos – ветер), основанные на использовании закономерности теплообмена между подогреваемой током проволокой (платиновой нитью), помещенной в трубопровод, и потоком засасываемого воздуха, охлаждающего эту нить.

Чем больше нить отдает теплоты, тем ниже ее температура и меньше сопротивление, вследствие чего поддерживание заданного уровня нагрева нити требует большего тока подогрева, что и позволяет измерять скорость потока и расход массы воздуха, измеряя электрические величины.

В корпусе термоанемометра 8 встроено кольцо 1, внутри которого размещены, чувствительный элемент 2, представляющей собой платиновую нить диаметром около 0,1 мм, и термокомпенсационный резистор 3, включенные в мостовую измерительную цепь электронного модуля 14, поддерживающего температуру нити на требуемом уровне нагрева (около 150 ˚С). Поскольку температура нити зависит также от температуры проходящего воздуха, то термокомпенсационный резистор 3 вносит коррективы в работу модуля 14, сигналы которого поступают в ЭБУ и используются для расчета длительности импульса открытия форсунки. На входе в корпус 8 и выходе из него установлены предохранительные сетки 6.

Рис. 2. Измерители расхода воздуха:

а) механический: 1 - поток воздуха из фильтра; 2 - поток воздуха на входе во впускную систему; 3 - байпасный канал; 4 - клапан; 5 - заслонка; 6,7 - успокоитель и его заслонка;

б) термоанемометрический: 1 - кольцо опорное; 2 - платиновая проволока (нить); 3 - термокомпенсационный резистор; 4 - кронштейн; 5 - электронный модуль; 6 - предохранительные сетки; 7 - запорное кольцо; 8 - корпус; 9 - винт регулировки CO; 10 - крышка; 11 - электрический разъем; 12 - контакты; 13 - уплотнение; 14 - электронный модуль

С течением времени нить загрязняется, что приводит к смещению характеристики датчика. Для очистки нити от грязи после выключения двигателя (при выполнении определенных условий) ЭБУ подает на нее прожигающий до 900…1000 ˚C импульс тока в течение 1 секунды.

Конструкция иного термоанемометра (рис. 3) представляет собой автономный блок, устанавливаемый во впускном тракте двигателя. В корпусе 6 размещается внутренний измерительный канал 4, состоящий из пластмассовых обойм, которые окружают несущие кольца. В кольцах расположены нагреваемая платиновая нить 8 и термокомпенсационный пленочный резистор 7. Над радиатором 3 под крышкой 2 размещается электронный модуль.

Рис. 3. Термоанемометрический датчик массового расхода воздуха:

а) устройство датчика; 1 - измерительная микросхема; 2 - крышка; 3 - радиатор; 4 - измерительный канал; 5 - защитная сетка; 6 - корпус;

б) устройство измерительного канала; 7 - прецизионное сравнительное сопротивление (термокомпенсатор RК); 8 - платиновая нить; 9 - датчик температуры;

в) электрическая измерительная схема; ЭМ – электронный модуль; IН – ток нагрева нити; RН – сопротивление платиновой нити; UН – выходной сигнал датчика; R1, R2, R3 – сопротивления измерительной схемы

Платиновая нить и пленочной резистор находятся в воздушном потоке и подключены к электронному модулю так, что являются плечами RК и RН измерительного моста.

Мост с помощью сопротивлений и электронного модуля сбалансирован под данную температуру всасываемого воздуха так, что ток подогрева платиновой нити IН обеспечивает постоянную разность температур между компенсатором RК и нитью RН (Δt = 150 ˚С = const).

Как только скорость воздушного потока или его плотность изменятся (изменится интенсивность теплообмена между нитью и потоком воздуха), электрическое сопротивление платиновой нити также соответственно изменится (увеличится при падении интенсивности или уменьшится при ее росте). Произойдет разбалансировка измерительного моста, которую восстановит электронный модуль, откорректировав ток нагрева IН под новые условия всасывания воздуха.

Новому значению тока нагрева IН будет отвечать новое значение падения напряжения UН на резисторе R3, которое является сигналом для ЭБУ о массе пропущенного воздуха в единицу времени.

Характерные параметры датчика:

- напряжение электропитания 8…16 B;

- ток потребления не более 1,0 A;

- диапазон измеряемого расхода воздуха 0…500 кг/ч.

Подобный датчик имеет нелинейную зависимость выходного напряжения от массового расхода воздуха, чувствительность меняется от 30 мВ/(кг/ч) в начале характеристики до 3 мВ/(кг/ч) в конце характеристики.

Газовый расходомер – это прибор для определения расхода газообразных продуктов, транспортируемых по трубопроводу в единицу времени. В зависимости от модификации, целей измерения, расход вещества может измеряться в м.куб/с (объемный расход) или единицах массы (массовый) в кг/с. Газомеры для измерения не только расхода, но и количества, комплектуются счетчиком. Приборы со счетчиками наиболее функциональны, поэтому получили широкое распространение в промышленности.

На рынке расходомеры газа представлены широким ассортиментом. Они необходимы, в первую очередь, для защиты оборудования, предупреждения рисков возникновения аварийных ситуаций, спровоцированных опасным скоплением газов, превышением давления в газопроводах. Кроме того, счетчики устанавливают с целью:

- коммерческого учета потребления природного газа, сжатого воздуха, общего и на единицу оборудования (горелки);

- технологического контроля объемного и массового расхода азота, этилена, бутана, газовых смесей;

- визуального контроля наличия газообразных потоков в таких установках, как компрессоры;

- в качестве счетчиков в газорегуляторных установках, шкафных узлах учета и в другом контрольно-измерительном оборудовании.

Виды и характеристики

По типу конструкции принято различать газомеры для обслуживания бытового оборудования и приборы для контроля расхода, дозирования, отпуска газа в системах промышленного типа.

По принципу работы газомеры делятся на: механические, ультразвуковые, турбинные, вихревые, термомассовые, диафрагменные.

Механические газомеры

Самые простые и недорогие – механические модели. С их помощью определяется объемный расход веществ. В приборах такого типа нет электронных компонентов, измерение потока происходит за счет определения скорости вращения механической турбины, которая приводится в движение потоком вещества, пропускаемого через трубу. Механические расходомеры используются для учета расхода газа в жилых домах, квартирах, ЖКХ.

Ультразвуковые газомеры

Ультразвуковые приборы комплектуются накладными датчиками, благодаря которым измерения выполняются без необходимости непосредственного контакта элементов прибора с рабочей средой. Высокочувствительные ультразвуковые расходомеры реагируют на смещения звуковых колебаний подвижного потока. В зависимости от модификации в приборах используется фазовый, частотный или времяимпульсный метод.

Турбинные газомеры

Конструктивно турбинные расходомеры представляют собой отрезок трубы с фланцами. Внутри прибора предусмотрен входной струйный выпрямитель, вал с опорами вращения. Объем проходящего газа определяется за счет колеса турбины, побуждаемой к движению рабочим потоком. Число оборотов колеса прямо пропорционально объему газа, протекающему по трубе. Понижающий редуктор и магнитная муфта передают число оборотов на счетный механизм, которые смонтирован снаружи. На корпусе турбины есть места для установки термо-, датчиков давления и импульсов.

Вихревые газомеры

Термомассовые газомеры

Принцип работы термально-массовых приборов достаточно прост. На зонде счетчика имеются чувствительные точки (от 1 до 4-х). Сенсоры располагают на разной удаленности от окончания зонда. Минидатчики имеют постоянную температуру, при движении потока они охлаждаются. Чем выше скорость и объем прохождения потока, тем больше понижается температура. Погружные вихревые и термомассовые расходомеры имеют высокий диапазон настройки, отличаются компактностью, устойчивостью к колебаниям давления. В современные модели внедряется система самодиагностики, благодаря которой минимизируются риски некорректной работы приборов.

Диафрагменные газомеры

Принцип действия мембранных (диафрагменных, камерных) счетчиков основан на том, что газ посредством подвижных компонентов (диафрагм) разделяется на доли, затем циклически суммируется. Камерный счетчик состоит из герметичного корпуса, встроенного в него измерительного модуля и отсечного модуля.

Сфера применения

Газомеры находят широкое применение во многих отраслях:

- пищевая промышленность: пивоварение, упаковка продуктов с применением пищевых газовых смесей;

- предприятия нефтегазового, газового комплекса: контроль подачи, расхода попутных нефтяных и природного газа в сушильных печах, тепловых котлах;

- химическая отрасль: ведение технологических процессов;

- целлюлозно-бумажные предприятия: контроль давления, расхода газообразного хлора;

- энергетика, металлургическая отрасль: сжатый воздух, технические газы;

- газораспределительные пункты, газозаправочные станции;

- экологический контроль: определение содержания летучих веществ в газообразных средах, которые являются отходами промышленных предприятий.

Выбор типа прибора зависит от предполагаемых условий эксплуатации, характеристик рабочей среды, которая подлежит контролю, требований к результатам работы счетчиков по объему сбора данных, к наличию у приборов дополнительных функций.

СОДЕРЖАНИЕ:

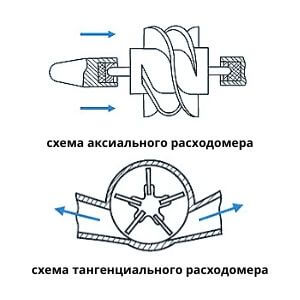

Турбинный (роторный) расходомер – это прибор, позволяющий контролировать объёмный расход среды, проходящей через трубопровод за единицу времени, за счёт измерения скорости потока жидкости или газа.

Схема турбинного расходомера

Упрощенная схема турбинного расходомера состоит из 3-х основных деталей:

- Турбинка (ротор, рабочее колесо, лопатки)

- Измерительный датчик

- Корпус

Турбинка состоит из вала, который закрепляется в трубопроводе и рабочего колеса. На рабочем колесе размещаются лопасти (лопатки или крыльчатка). Такая крыльчатка устанавливается аксиально или тангенциально относительно оси потока (см. картинку). В аксиальных устройствах поток направлен параллельно оси вала, а у тангенциальных он проходит по окружности. На конце каждой из лопаток установлен магнитный полюс.

Материал ротора и подшипников подбирается в зависимости от типа среды и необходимой точности. Вращение ротора происходит с помощью подшипников малого трения (в основном шариковыми).

Измерительный датчик состоит из индукционной катушки, или датчика Холла и преобразователя сигнала. Индукционная катушка вырабатывает электрические импульсы прямо пропорционально скорости вращения ротора передает их регистрирующему прибору, который находится на корпусе расходомера. Иногда устройства оборудуются двумя катушками, чтобы делать замеры в прямом и обратном направлениях потока. Датчик Холла просто фиксирует изменение в магнитных полях.

Корпус прибора сделан из немагнитной стали и содержит в себе и измерительный датчик и ротор. Наиболее популярные фланцевые расходомеры, которые монтируются на трубопровод с помощью фланцев.

Еще одной важной деталью, которую стоит упомянуть являются струевыпрямители. Чаще всего используются пластины, которые установлены параллельно по направлению перемещения среды. Они нужны для того, чтобы равномерно распределять поток по всем лопаткам. Чтобы избежать завихрений, также используются механические стабилизаторы. Кстати на специальном создании вихрей основывается работа Вихревых расходомеро в .

Принцип действия турбинного расходомера

Основной целью роторного расходомера как мы описывали выше является измерение объемного расхода, через скорость потока. Этот принцип основан на зависимости скорости вращения турбины, приводимой в действие потоком жидкости или газов.

Это очень похоже на езду на велосипеде. Чем быстрее вы крутите педали, тем быстрее вы двигаетесь. В качестве движущей силы у нас будет поток, а в качестве колес – ротор турбины. Давайте рассмотрим подробнее:

Жидкость или газ, попадает из трубопровода в сечение с турбинкой. Струевыпрямители разделяют поток и направляют его равномерно на лопасти. Поток воздействует на эти лопатки и заставляет их двигаться. Чем больший объем вещества проходит через трубопровод, тем быстрее скорость вращения ротора и тем выше угловая (вращательная) скорость лопастей.

Лопатки с магнитами проходят рядом с датчиком на определенной скорости и вызывают изменения магнитных полей. Если устройство имеет индукционную катушку, то в ней индуцируется электрический импульс. Если установлен датчик Холла то он просто фиксирует изменения. Частота с которой происходят эти изменения передается в преобразователь.

Частота таких сигналов прямо пропорциональна скорости движения потока. Упрощенная формула соотношения между объемным расходом и частотой импульсов выглядит так:

F= k * Q

F - частота импульсов, генерируемых датчиком срабатывания (Гц, или имп/с)

Q - Объемный расход (м³/с)

k - Коэффициент турбинного расходомера, также известен как k-фактор (например, количество импульсов на м³). Более подробно рассмотрим его ниже.

Дальше преобразователь анализирует полученные данные и конвертирует их с аналогового в цифровой сигнал.

Особенности использования (K-фактор и работа с разными скоростями)

К-фактор – это специальный множитель, который отображает количество импульсов на единицу объёма или массы среды, величина постоянная для большого диапазона расходов.

Он необходим для правильного отображения величины в измерительных приборах. После калибровки этот коэффициент указывается в сертификате оборудования.

Точность результатов во время нормальной и малой скорости потока

Роторные расходомеры одними из самых точных приборов для измерения расхода рабочей среды трубопровода. Стандартная погрешность измерений составляет всего 0,5-1%. В некоторых устройствах она достигает всего 0,1-0,2%.

Во время малой скорости потока, точность расходомера может уменьшатся т.к. нужна достаточная сила, чтобы привести рабочие лопатки в движение. Также если уровень вещества в трубопроводе будет небольшим, то вещество не будет равномерно воздействовать на все лопатки и данные будут искажены. В таких случаях лучше подойдут Электромагнитные расходомеры .

Установка и калибровка

Турбинный расходомер устанавливается на прямых участках вертикальных и горизонтальных трубопроводов в соответствии со стрелкой на корпусе прибора, обозначающей желаемое направление потока среды. На газовых трубопроводах он устанавливается только горизонтально.

Длина прямого участка до однотурбинного прибора должна составлять не менее 10 диаметров трубы, после него – не меньше 5. Расстояние от центробежного насоса или клапана до расходомера должно быть более 20 диаметров трубопровода. Двухтурбинные приборы можно устанавливать на прямых участках меньшей длины.

На вертикальном трубопроводе расходомер лучше устанавливать так, чтобы поток жидкости был направлен сверху вниз. В этом случае случайно попавшие в прибор пузырьки воздуха будут быстро из него выходить. Также если предстоит работа с загрязненными средами, то стоит установить дополнительный фильтр, чтобы избежать повреждения твердыми частицами.

Калибровка

Калибровка прибора осуществляется в лабораторных условиях на воде. Если прибор предполагается использовать в вязкой среде (2-300 сСт), для калибровки берутся жидкости со свойствами, аналогичными свойствам рабочей среды.

В результате для каждой цели присваивается свой К-фактор. Производитель может приложить к прибору графики универсальных калибровок по вязкости. По ним можно определить уже просчитанный К-фактор для разных типов среды.

Достоинства и недостатки

Итак, рассмотрев принцип действия и особенности, можно выделить основные плюсы и минусы этого типа расходомеров.

Достоинства:

- Простота монтажа и обслуживания

- Высокая точность, линейность и повторяемость результатов

- Оптимальная работы при высоком давлении (до 400 бар)

- Большой температурный диапазон (от –210°C до +177°C)

- Высокая пропускная способность для диаметров от 40 до 250 мм.

- Быстрый динамический ответ и чувствительность к изменениям

- Может работать с веществами с низкой электропроводностью

- Низкий перепад давления в турбине (pressure drop)

- Небольшая стоимость

Недостатки:

- Необходимо задавать вязкость материала перед работой

- Невозможность работы в средах с высокой вязкостью (где профиль потока ламинарный)

- Материалы обязательно должны быть чистыми (без твердых частиц)

- Вибрация влияет на результат

- На точность отрицательно влияют пузырьки в жидкости

- Требует длинного прямого участка трубы (10 диаметров до и 5 после)

Вывод: Турбинные расходомеры являются отличным устройством для измерения очень разных типов среды:

Измеритель объемного расхода турбинного типа применяется со следующими средами:

- Вода

- Воздух

- Промышленные газы

- Пар

- Нефть

- Химические вещества

- Криогенные жидкости

- Углеводороды

Благодаря высокой точности подсчета такие расходомеры часто используются в счетчиках для коммерческого подсчета затрат объема углеводородов и природного газа. Тем не менее он обладает недостатками механического типа устройств, поэтому его не стоит применять с загрязнёнными веществами, а также с потоком очень низкой скорости и большой вязкости.

Комания ЭЛТА ЛТД является надежным поставщиком промышленного оборудования , на нашем сайте вы можете найти широкий диапазон Расходомеров .

Читайте также: