Схема ракетного двигателя с дожиганием генераторного газа

Обновлено: 04.07.2024

- ЖРД замкнутой схемы (ЖРД закрытого цикла) — жидкостный ракетный двигатель, выполненный по схеме с дожиганием генераторного газа. В ракетном двигателе замкнутой схемы один из компонентов газифицируется в газогенераторе за счёт сжигания при относительно невысокой температуре с небольшой частью другого компонента, и получаемый горячий газ используется в качестве рабочего тела турбины турбонасосного агрегата (ТНА). Сработавший на турбине генераторный газ затем подаётся в камеру сгорания двигателя, куда также подаётся оставшаяся часть неиспользованного компонента топлива. В камере сгорания завершается сжигание компонентов с созданием реактивной тяги.

Связанные понятия

Турбонасосный агрегат (сокращённо — ТНА) — агрегат системы подачи жидких компонентов ракетного топлива или рабочего тела в жидкостном ракетном двигателе или жидкого топлива в некоторых авиационных двигателях (например, в прямоточном воздушно-реактивном двигателе).Турбонасосный агрегат состоит из одного или нескольких насосов, приводимых от газовой турбины (парогазовой). Рабочее тело турбины обычно образуется в газогенераторах или парогазогенераторах. Жидкостные ракетные двигатели с турбонасосным.

Клиновозду́шный ракетный двигатель (англ. Aerospike engine, Aerospike, КВРД) — тип жидкостного ракетного двигателя (ЖРД) с клиновидным соплом, который поддерживает аэродинамическую эффективность в широком диапазоне высот над поверхностью Земли с разным давлением атмосферы. КВРД относится к классу ракетных двигателей, сопла которых способны изменять давление истекающей газовой струи в зависимости от изменения атмосферного давления с увеличением высоты полета (англ. Altitude compensating nozzle). Двигатель.

Жи́дкий водоро́д (ЖВ, жH2, жH2, LH2, LH2) — жидкое агрегатное состояние водорода, с низкой плотностью − 0,07 г/см³, и криогенными свойствами с точкой замерзания 14,01 K (−259,14 °C) и точкой кипения 20,28 K (−252,87 °C). Является бесцветной жидкостью без запаха, которая при смешивании с воздухом относится к взрывоопасным веществам с диапазоном коэффициента воспламенения 4—75 %. Спиновое соотношение изомеров в жидком водороде составляет: 99,79 % — параводород; 0,21 % — ортоводород. Коэффициент расширения.

Реактивная тяга — сила, возникающая в результате взаимодействия реактивной двигательной установки с истекающей из сопла струёй расширяющейся жидкости или газа, обладающих кинетической энергией.

Жи́дкостный раке́тный дви́гатель (ЖРД) — химический ракетный двигатель, использующий в качестве топлива жидкости, в том числе сжиженные газы. По количеству используемых компонентов различаются одно-, двух- и трёхкомпонентные ЖРД.

Жи́дкий кислоро́д (ЖК, жO2, LOX) — жидкость бледно-синего цвета, которая относится к сильным парамагнетикам. Является одним из четырёх агрегатных состояний кислорода. Жидкий кислород обладает плотностью 1,141 г/см³ и имеет умеренно криогенные свойства с точкой замерзания 50,5 K (−222,65 °C) и точкой кипения 90,188 K (−182,96 °C).

Ракетный двигатель — реактивный двигатель, источник энергии и рабочее тело которого находятся в самом средстве передвижения. Ракетный двигатель — единственный практически освоенный способ вывода полезной нагрузки на орбиту вокруг Земли.

Ма́ршевый дви́гатель (англ. sustainer) — основной двигатель летательного аппарата, предназначенный для приведения аппарата в движение, работающий до достижения аппаратом его цели, или до конца активного участка полёта аппарата, или ступени многоступенчатой ракеты. Название служит для отличия от двигателей стартовых или разгонных ускорителей, рулевых, ориентационных, и прочих вспомогательных двигателей летательного аппарата.

Раке́тное то́пливо — вещества, используемые в ракетных двигателях различных конструкций для получения тяги и ускорения ракеты посредством энергии химической реакции (горения). Удельная теплота сгорания ракетного топлива должна быть не ниже 43 МДж/кг.

Двигательная установка космического аппарата — Привод, система космического аппарата, обеспечивающая его ускорение. Преобразует различные виды энергии в механическую, при этом могут отличаться как источники энергии, так и сами способы преобразования. Каждый способ имеет свои преимущества и недостатки, их исследования и поиск новых вариантов продолжаются по сей день. Наиболее распространенный тип двигательной установки космического аппарата — химический ракетный двигатель, в котором газ с высокой.

Электри́ческий раке́тный дви́гатель (ЭРД) — ракетный двигатель, принцип работы которого основан на преобразовании электрической энергии в направленную кинетическую энергию частиц. Также встречаются названия, включающие слова реактивный и движитель.

Твёрдое ракетное топливо — твёрдое вещество или смесь отдельных веществ, способная гореть без доступа воздуха, выделяя при этом большое количество газообразного рабочего тела, нагретого до высокой температуры. Используется в твердотопливных ракетных двигателях для создания реактивной тяги.

Ядерная электродвигательная установка (ЯЭДУ) — двигательная установка космического аппарата, включающая в себя комплекс бортовых систем космического аппарата (КА), таких как: электрический ракетный двигатель (ЭРД), система электропитания, обеспечиваемого ядерным реактором, система хранения и подачи рабочего тела (СХиП), система автоматического управления (САУ).

Электромагнитный ускоритель с изменяемым удельным импульсом (англ. Variable Specific Impulse Magnetoplasma Rocket; VASIMR) — электромагнитный плазменный двигатель, предназначенный для реактивного ускорения космического аппарата. Реактивный двигатель использует радиоволны для ионизации рабочего тела с последующим разгоном полученной плазмы с помощью электромагнитного поля, для получения тяги. Способ нагрева плазмы, используемый в VASIMR, был разработан в результате исследований в области термоядерного.

Форсажная камера (форкамера или ФК) — камера сгорания в турбореактивном двигателе, расположенная за его турбиной.

Управление вектором тяги (УВТ) реактивного двигателя — отклонение реактивной струи двигателя от направления, соответствующего крейсерскому режиму.

Головной обтекатель — передняя часть ракеты или самолёта. Имеет форму, обеспечивающую наименьшее аэродинамическое сопротивление. Головные обтекатели также могут разрабатываться для подводного или очень быстрого наземного движения.

Система управления ракеты — система управления (СУ), неотъемлемая часть ракеты, наряду с двигателем, баками компонентов и несущей конструкцией. Ракета не может выполнять своих функций без системы управления.

Камера сгорания — объём, образованный совокупностью деталей двигателя или печи (в последнем случае камера сгорания называется топкой) в котором происходит сжигание горючей смеси или твёрдого топлива. Конструкция камеры сгорания определяется условиями работы и назначением механизма или печи в целом; как правило используются жаропрочные материалы.

Рабо́чее те́ло — в теплотехнике и термодинамике условное несменяемое материальное тело, расширяющееся при подводе к нему теплоты и сжимающееся при охлаждении и выполняющее работу по перемещению рабочего органа тепловой машины. В теоретических разработках рабочее тело обычно обладает свойствами идеального газа.

Тяга (англ. thrust) — сила, которая вырабатывается двигателями и толкает самолёт сквозь воздушную среду. Тяге противостоит лобовое сопротивление. В установившемся прямолинейном горизонтальном полёте они приблизительно равны. Если пилот увеличивает тягу, добавляя обороты двигателей, и сохраняет постоянную высоту, тяга превосходит сопротивление воздуха. Самолёт при этом ускоряется. Довольно быстро сопротивление увеличивается и вновь уравнивает тягу. Самолёт стабилизируется на постоянной, но более высокой.

Стартовый двигатель (английский язык — launch motor, сокращённо — launcher, возможны варианты названия в зависимости от конкретной разновидности, см. разновидности) — элемент силовой (двигательной) установки ракеты, летательного аппарата, реактивного снаряда или боевого припаса, использующего реактивный принцип движения (далее — ракета), предназначенный для приведения ракеты в движение из состояния готовности к пуску, придания ей необходимого ускорения и разгона до требуемой скорости, вместе с другими.

Сопло́ Лава́ля — газовый канал особого профиля, разгоняющий проходящий по нему газовый поток до сверхзвуковых скоростей. Широко используется на некоторых типах паровых турбин и является важной частью современных ракетных двигателей и сверхзвуковых реактивных авиационных двигателей.

Ионный двигатель — тип электрического ракетного двигателя, принцип работы которого основан на создании реактивной тяги на базе ионизированного газа, разогнанного до высоких скоростей в электрическом поле. Достоинством этого типа двигателей является малый расход топлива и продолжительное время функционирования (максимальный срок непрерывной работы самых современных образцов ионных двигателей составляет более трёх лет).

Ускоритель — дополнительное, обычно одноразовое и сбрасываемое, реактивное устройство, включаемое при старте летательного аппарата, для ускорения его разгона или сокращения разбега при взлёте.

Гиперзвуково́й лета́тельный аппара́т (ГЛА, ГЗЛА) — летательный аппарат (ЛА), способный осуществлять полёт в атмосфере с гиперзвуковой скоростью (бо́льшей или равной 5 М) и маневрировать с использованием аэродинамических сил.

Ги́перзвуковая ско́рость (ГС) в аэродинамике — скорости, которые значительно превосходят скорость звука в атмосфере.

Акти́вный уча́сток полёта (активный участок траектории) — участок полёта летательного аппарата, на котором работает маршевый двигатель аппарата, как правило — ракетный.

Система ориентации космического аппарата — одна из бортовых систем космического аппарата, обеспечивающая определённое положение осей аппарата относительно некоторых заданных направлений. Необходимость данной системы обусловлена следующими задачами.

Транспирационное охлаждение — метод теплозащиты, при котором внутренняя стенка камеры или её часть (если транспирационное охлаждение применяется на определенном участке) изготавливается из мелкопористого материала с диаметром пор в несколько десятков микрон.

Ядерные реакторы на космических аппаратах применяются в случае, если необходимое количество энергии невозможно получить другими способами, например с помощью солнечных батарей или изотопных источников энергии.

Дросселирование (от нем. drosseln — ограничивать, глушить) — понижение давления газа или пара при протекании через сужение проходного канала трубопровода — дроссель, либо через пористую перегородку.

Я́дерный раке́тный дви́гатель (ЯРД) — разновидность ракетного двигателя, которая использует энергию деления или синтеза ядер для создания реактивной тяги.

Систе́ма жизнеобеспече́ния в пилотируемых полётах космических аппаратов — группа устройств, которые позволяют человеку выживать в космосе и поддерживать жизнь экипажу корабля.

Цикл Ре́нкина — термодинамический цикл преобразования тепла в работу с помощью двухфазного рабочего тела (воды, ртути, фреона и т. д.), включающий испарение и конденсацию.

Поле́зная нагру́зка (англ. payload) — термин, который применяется во многих областях науки и техники.

Система энергоснабжения космического аппарата (система энергопитания, СЭП) — система космического аппарата, обеспечивающая электропитание других систем, является одной из важнейших систем, во многом именно она определяет геометрию космических аппаратов, конструкцию, массу, срок активного существования. Выход из строя системы энергоснабжения ведёт к отказу всего аппарата.

Газофазный ядерный реактивный двигатель (ГЯРД) — концептуальный тип реактивного двигателя, в котором реактивная сила создаётся за счёт выброса теплоносителя (рабочего тела) из ядерного реактора, топливо в котором находится в газообразной форме или в виде плазмы. Считается, что подобные двигатели смогут достичь удельной тяги порядка 3000-5000 секунд (до 30-50 кН·с/кг, эффективные скорости истечения реактивной струи - до 30-50 км/с) и тяги, достаточной для относительно быстрых межпланетных полётов.

Обзор конструкции жидкостного ракетного двигателя с дожиганием окислительного генераторного газа. Вычисление диаметра профилированной дозвуковой и сверхзвуковой частей сопла. Расчет подачи генераторного газа в форсунки и проточное охлаждение ЖРД.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 04.10.2013 |

| Размер файла | 185,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования и науки РФ

Пермский государственный технический университет

Кафедра техники и энергетических установок

Технология производства ракетных двигателей

Пермь, 2013 год

1. Техническое задание

Спроектировать жидкостную ракетную двигательную установку (ЖРДУ) 1 ступени со следующими параметрами:

Давление в камере сгорания:

Рк = 250?10 5 Па.

Давление на срезе сопла:

Ра = 0,7?10 5 Па.

R = 200?10 5 Н.

Горючее: керосин .Окислитель: кислород.

Коэффициент избытка окислителя в камере сгорания: = 0,9.

Конструкционная схема:

- ЖРД с дожиганием окислительного генераторного газа;

- Охлаждение КС - наружное проточное одним из компонентов;

- Заданный коэффициент потерь - 0,95;

- Коэффициент потерь для импульса - 0,98.

2. Расчет геометрических параметров сопла и камеры сгорания ЖРД

Из термодинамических таблиц Глушко выписываем значения исходных параметров продуктов сгорания при =0,9.

Таблица 1. - Значения исходных параметров продуктов сгорания:

Коэффициент избытка окислителя

Средний молекулярный вес

Геометрическая степень расширения

Удельная равновесная теплоемкости

Отношение равновесия удельных теплоемкостей

2.1 Определение диаметра критического сечения

- суммарный расход топлива через КС (кг/с);

- действительная характеристическая скорость (м/с);

Рк - давление газа в КС (Па).

R - тяга (Н);

Jуд - удельный импульс (м/с).

Значение характеристической скорости С * определяем по формуле:

R = 8314 Дж/кг·К.

Дж/кг·К.

Действительное значение С * определяем:

= С * ·к = = 1765,60·0,95 = 1730,29 м/с

Тогда площадь критики равна :Rкр = 0,113 м.

2.2 Определение площади среза сопла

Относительный диаметр среза сопла:

2.3 Определение диаметра камеры сгорания

Диаметр камеры сгорания определяем через относительную расход напряженность :

Fк - площадь поперечного сечения камеры.

Из условия устойчивой работы двигателя и по опыту прошлых разработок, для двигателя с дожиганием генераторного газа назначаем = 2,2·10 -4 кг/Нс.

Откуда диаметр камеры:

2.4 Выбор схемы расположения форсунок

Принимаем для ядерной зоны двухкомпонентные струйно-струйные газожидкостные форсунки.

Выбираем схему расположения форсунок по концентрическим окружностям.

Таблица 2. - Расположение форсунок по концентрическим окружностям:

Кол-во форсунок на окр

Общее кол-во форсунок

Для создания низкотемпературного простеночного слоя на смесительной головке располагается периферийный ряд струйных форсунок, (9-й ряд). Задается расстоянием между центрами форсунок H, где диаметр камеры: мм.

Примем Н = 19 мм.

2.5 Профилирование дозвуковой части сопла

Длина дозвуковой части сопла определяется:

2.6 Определение длины цилиндрической части камеры сгорания

По условию устойчивости работы и по опыту прошлых разработок определяем время пребывания ПС в КС = (3…5)·10 -3 с.

Принимаем =3·10 -3 , тогда приведенная длина Lпр:

Тогда объем камеры сгорания:

Объем дозвуковой части К. С. определяется:

Длина цилиндрической части сопла будет равна:

2.7 Определение длины сверхзвуковой части сопла

Из условия линейности потерь: .

Принимаем , тогда 2.

По значению и 2 входим в таблицу Кудрявцева и выписываем:

Длина сверхзвуковой части сопла:

2.8 Построение газодинамического профиля сопла

В области критического сечения контур сопла вычерчивается по дуге. Точка пересечения дуги с линией критики даст первую точку А профиля.

Проводим к дуге касательную под углом , точка пересечения касательной и окружности даст точку В профиля.

На срезе сопла от точки С проводим прямую под углом к оси симметрии, точка пересечения прямой и касательной - точка D.

Отрезки BD и CD разбиваются на равное количество отрезков.

Соединяем одноименные точки прямыми.

3. Определение параметров системы питания

3.1 Расчет стехиометрического соотношения компонентов

Массовые доли элементов в составе окислителя:

Массовые доли элементов в составе горючего:

Стехиометрическое соотношение компонентов Кm0 = 3,417.

Действительное соотношение компонентов Кm = 3,075.

3.2 Массовых расходов окислителя и горючего

Массовый расход окислителя:

Массовый расход горючего:

Дожигание генераторного газа весь окислитель подадим через газогенератор.

В окислительном ЖГГ примем гг = 15, при котором по результатам термического расчета:

Rгг = 261 Дж/кг·град, тогда действительное соотношение компонентов в газогенераторе: Кmгг = 51,25.

Расход горючего через газогенератор равен:

Относительная доля горючего в пристеночном слое:

Расход горючего в пристеночной зоне:

Расход горючего через ядерные форсунки:

Расход генераторный газа через форсунки смесительной головки:

Расход горючего через рубашку охлаждения:

3.3 Расчет мощности насосов

- КПД насоса, принимаем н = 0,7.

- перепад давления в насосе.

Рвыхн, Рвхн - давление на выходе и входе насоса;

- расход компонента через насос;

Принимаем Рвх = 4?10 5 Па.

Давление на выходе:

Для насоса окислителя :

Принимаем перепад давления на форсунке окислителя:

Рвых о = (250?10 5 +20?10 5 )·т+30?10 5 = 270?10 5 ·т+30?10 5 .

т - степень расширения газа на лопатках турбины.

Насос горючего основной:

Рохл = 0,35·250?10 5 = 87,5?10 5 Па.

Рвых г = 250?10 5 + 15?10 5 + 87,5?10 5 + 15?10 5 = 367,5?10 5 Па.

дополнительный насос Г.

Принимаем 30?10 5 Па.

г, о - плотности окислителя и горючего кислород - 1144 кг/м 3 керосин - 840 кг/м 3 .

3.4 Расчет степени расширения газа на лопатках турбины

Мощности насосов окислителя и горючего (дополнительного) зависят от степени расширения газа на лопатках активной турбины. В схеме с дожиганием генераторного газа Т = 1,12,0.

Найдем значения N но , N нг , N нг д , N н .

При Т = 1,1; 1,2; 1,3; 1,4; 1,6; 1,8; 2,0

Таблица 3. - Значения мощностей насосов в зависимости от Т:

Т - КПД турбины, принимаем Т = 0,7 из термического расчета газогенератора берем следующие параметры:

n = 1,321 - показатель тропы:

Находим значения мощности турбины NТ при Т:

Таблица 4. - Значения мощности турбины в зависимости от Т:

Расчетное значение степени расширения Т находится на пересечении графиков:

Точка пересечения этих графиков дает нам искомое значение = 1,775.

(275,5 + 54,9 + 7,4)·* 10 5 = 337,8·* 10 5 Вт.

Параметры газа за турбиной.

РГГ = 270·1,775 = 479,25·10 5 Па.

єК, давление генераторного газа на входе в форсунку.

4. Проектирование смесительной головки

4.1 Расчет двухкомпонентной газожидкостной струйно-струйной форсунки

Расход генераторного газа через форсунку равен:

nгг - суммарное количество форсунок подачи генераторного газа nгг = 217.

Плотность компонента на входе в форсунку.

Скорость генераторного газа:

Скорость жидкости (горючее):

- перепад давления на форсунке;

Требуемая площадь поперечного сечения форсунки:

Требуемая площадь поперечного сечения форсунки, через которую поступает генераторный газ:

С учетом толщины стенки, наружный диаметр форсунки:

= 12 + 2 = 14 мм = 0,014 м.

Расстояние между соседними форсунками:

Ф = 19-14 = 5 мм > 3 мм - условие выполняется.

4.2 Расче т жидкостной струйной форсунки

Подача горючего в тракт струйной форсунки осуществляется по четырем (i=4) наклонным каналам, открытым в ее стенке. Каждый канал представляет собой форсунку.

Расход через одну форсунку:

Величина площади проходного сечения.

= 0,65 - коэффициент расхода горючего через форсунку.

4.3 Расчет периферийных форсунок

Для создания низкотемпературного пристеночного слоя используем 9-й ряд струйных форсунок горючего.

Количество форсунок определим из условия обеспечения оптимального рекомендованного диаметра выходного сечения и коэффициента расхода.

Кm0 = 3,417 - стехиометрическое соотношение компонентов.

Величина расхода генераторного газа:

Найдем расход горючего:

При расчете наружного проточного охлаждения будем пользоваться таблицами Глушко при = 0,4.

5. Расчет наружного проточного охлаждения

Проточное охлаждение применяется для обеспечения заданного теплового баланса элементов конструкции.

Для расчета теплообменного процесса разбиваем длину К. С. и сопла на 10 участков.

5.1 Геометрические параметры

Задаем размеры каждого участка Xi. Определяем средний диаметр каждого участка dcpi. Определяем расстояние от форсуночного блока до середины каждого участка Xi Величина геометрической степень расширения на каждом участке fi.:

Газодинамическая функция q()i:

По таблицам Газодинамических Функций находим значения числа Маха для каждого участка.

5.2 Лучистый тепловой поток в камере сгорания

Из термического расчета известны парциальные давления и температура в камере.

Принимаем степень черноты стенки ест = 0,8.

Постоянная Стефана-Больцмана С0 = 5,67 Вт/м 2 гр.

Эффективная длина пути луча L:

Степень черноты H2O:

Степень черноты СO2:

Степень черноты газов:

Величина лучистого теплового потока в камере сгорания:

5.3 Распределение qл по длине КС и сопла

Разбиваем КС и сопло на 5 характерных точек и принимаем:

qл1 = 0,25?4,23?10 6 = 1,06?10 6 Вт/м 2 .

qл2 = 1?4,23?10 6 = 4,23?10 6 Вт/м 2 .

qл3 = 0,5?4,23?10 6 = 2,12?10 6 Вт/м 2 .

qл4 = 0,15?4,23?10 6 = 0,63?10 6 Вт/м 2 .

qл5 = 0,04?4,23?10 6 = 0,17?10 6 Вт/м 2 .

Определим величину лучистого теплового потока, на каждом участке, используя зависимость.

5.4 Расчет конвективного теплового потока от газа в стенку в первом приближении

Из термического расчета известно:

Температура торможения по условиям камеры:

В первом приближении назначаем температуру стенки со стороны газа . Определяем из таблиц Глушко параметры продуктов сгорания:

Критерий Re по всем участкам.

Критерий Pr постоянный для всех участков.

Критерий Nu на каждом участке:

Коэффициент теплообмена между стенкой и газом:

Эмпирический коэффициент А.

А = 0,023 сверхзвуковая часть.

А = 0,026 дозвуковая и критика.

Значение поправочного коэффициента и температурный фактор:

Конвективный тепловой поток на участке в первом приближении:

Суммарный тепловой поток:

5.5 Подогрев охладителя и его средняя температура на участке

Площадь теплообмена от газа в стенку:

Температура охлаждения рубашки охлаждения в первом приближении. В соответствии с техническим заданием подвод охладителя осуществляется в за критическую часть сопла. Часть охладителя идет к смесительной головке на рубашке охладителя, а часть к срезу сопла, а затем по трубопроводам поступает к смесительной головке. Примем подвод охладителя в стык между 5 и 6 участками.

Для сечения 1 5:

Для сечения 6 10:

Примем температуру входа охладителя в рубашку охлаждения 50?С:

Средняя температура охладителя на каждом участке:

5.6 Коэффициент теплообмена между охладителем и огневой стенкой

Задаемся толщиной и материалом стенки (БрХ08) камеры сгорания, зоны критического сечения и сверхзвуковой части сопла.

ст = 300 Вт·м/К - бронза БрХ08.

Толщина огневой стенки.

ст = [2,6…3,7 мм] примем 3 мм.

Назначаем высоту рубашки охлаждения.

охл = [2…3 мм] примем 2 мм.

Средний диаметр охлаждающего тракта:

Dохлi = dcpi + 2cтi + охл

Площадь поперечного сечения меж рубашечного канала на каждом участке:

Fохлi = ·Dохлi·охлi

Скорость охладителя на каждом участке охлаждения:

сохл - плотность охладителя;

сохл = 840 кг/м 3 ;

Гидравлический диаметр .

Необходимые физические характеристики охладителя:

= 0,15?10 -4 Па?с;

= 2380 Дж/кг?К;

= 0,12 Вт/м?К;

Величина критерия Рейнольдса для охладителя:

Критерии Прандтля для охлаждающей жидкости:

Коэффициент теплообмена для охлаждающей жидкости на каждом участке:

5.7 Коэффициент охлаждения

Назначаем межреберное расстояние а = 2 мм. По материалам лекций

Определяем оптимальные величины ширины ребра:

5.8 Температура огневой стенки со стороны охладителя

Величина нового значения температуры горячей стенки :

Величина относительной погрешности:

Проверка условий охлаждения.

Максимальная температура стенки:

Условие отсутствия пленочного кипения или разложения охладителя на выходе из рубашки охлаждения.

6. Расчет теплозащиты ЖРД при помощи прикладной программы

Прикладная программа “Охлаждение” предназначена для расчета наружного проточного охлаждения ЖРД.

Расчета охлаждения ЖРД.

1. Определяем длину каждого участка ?Xi в метрах:

2. Определяем средний диаметр каждого участка dср в метрах:

3. Определяем расстояние от форсуночного блока до середины участка Xi в метрах:

4. Определяем геометрическую степень расширения на участках:

5. Определяем газодинамическую функцию:

6. Определяем число Маха на каждом участке Мi по газодинамическим функциям, зная

Подвод охладителя в за критическую часть сопла: .

Расчет сверхзвука и дополнительного звука.

Средний радиус рубашки охлаждения:

Подобные документы

Исходные данные для расчета жидкостного ракетного двигателя. Выбор значений давления в камере и на срезе сопла, жидкостного ракетного топлива (ЖРТ). Определение параметров ЖРТ и его продуктов сгорания. Конструктивная схема, система запуска двигателя.

курсовая работа [2,7 M], добавлен 07.09.2015

Комплексный анализ и конструктивно-технологическая характеристика отдельно взятого узла (рубашки сопла) из общей сборки жидкостного ракетного двигателя 5Д12. Технические требования на сборку, наименование и последовательность операций, оборудование.

курсовая работа [254,3 K], добавлен 09.07.2012

Выбор твердого ракетного топлива и формы заряда ракетного двигателя, расчет их основных характеристик. Определение параметров воспламенителя и соплового блока. Вычисление изменения газового потока по длине сопла. Расчет элементов конструкции двигателя.

курсовая работа [329,8 K], добавлен 24.03.2013

Описание конструкции самолета АН-148, его узлы. Прочностной расчет конструкции панели сопла гондолы двигателя, схема его нагружения. Технологический процесс приготовления связующего ЭДТ-69Н. Экономический эффект от внедрения композиционных материалов.

дипломная работа [1,1 M], добавлен 13.05.2012

Коэффициенты потери энергии. Расчет потока газа в заданных сечениях эжектора на критическом и двух произвольных дозвуковых режимах. Определение газодинамических параметров. Определение расхода газа и размеров сечений сопла и камер, статических давлений.

Различают два понятия "двигатель" и "двигательная установка".

Ракетным двигателем называют камеру и совокупность агрегатов, узлов и трубопроводов, обеспечивающих дозированную подачу компонентов топлива в нее. Указанные узлы и агрегаты размещаются непосредственно на камере или на раме двигателя, используемой для его крепления и передачи тяги к силовому кольцу ракеты-носителя.

Ракетная двигательная установка (РДУ) - более сложное устройство. РДУ включает в себя следующие системы и агрегаты.

1) Двигатели. В составе РДУ может быть один однокамерный или многокамерный маршевый двигатель или несколько однокамерных маршевых двигателей с заданной суммарной тягой. Наряду с маршевыми двигателями в составе РДУ могут быть и

вспомогательные двигатели с относительно небольшой тягой (рулевые, тормозные и т.д).

2) Баки с компонентами топлива. Внутри и снаружи баков устанавливаются различные агрегаты и трубопроводы: клапаны, расходные и заправочные трубопроводы и др.

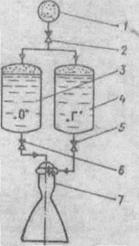

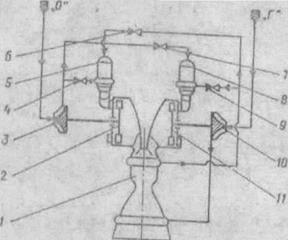

Рисунок 8 - РДУ с газобаллонной вытеснительной подачей:

1-баллон со СГ; 2,5,6-клапаны; 3,4-топливные баки; 7-камера

3) Системы автономного управления (САУ) и регулирования (САР)

4) Агрегаты систем наддува, продувок, контроля и др.

В зависимости от способа подачи компонентов топлива в камеру различают жидкостные РДУ с вытеснительной и насосной системами подачи топлива.

В РДУ с вытеснительной подачей компоненты топлива из баков в камеру подаются за счет энергии сжатых газов. Давление в топливных баках за счет их наддува газом поддерживается выше, чем в камерах.

Простейшая схема такой РДУ показана на рисунке 8. Двигательная установка состоит из камеры 7, топливных баков 3, 4, баллона со сжатым газом I и пневмоклапанов 2, 5, 6. При открытии клапана 2 сжатый газ из баллона поступает в газовую подушку топливных баков, давление в баках возрастает. При открытии клапанов 5 и 6 компоненты топлива поступают в камеру, в которой начинаются процессы горения и истечения продуктов сгорания из сопла. Для выключения двигателя необходимо закрыть клапаны2,5 и 6. Рассмотренная РДУ обладает достаточной простотой,, высокой надежностью и имеет широкое применение в тех случаях, когда необходимы малые тяги и небольшие суммарные импульсы. С увеличением суммарного импульса тяги возрастают массы газа и баллона, поэтому использование вытеснительной подачи становится нерациональным. РДУ с такой подачей имеет еще один недостаток - низкое давление в камере. Его повышение связано с необходимостью повышать давление в топливных баках, а значит, и толщины их стенок. Это приводит к возрастанию массы баков и всей РДУ.

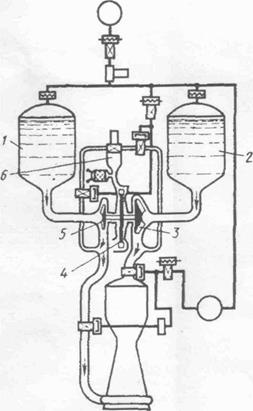

РДУ с насосной подачей компонентов топлива из баков в камеру имеют в своем составе насосы (как правило, шнекоцентробежные). Привод насосов осуществляется газовой турбиной, рабочим телом для которой является генераторный газ, вырабатываемый в специальном газогенераторе. Давление в баках такой РДУ поддерживается существенно ниже давления в камерах. Конструктивно агрегаты насосной системы подачи входят в состав ЖРД. Различают ЖРД с насосной подачей, работающие по схеме без дожигания (схема "жидкость - жидкость") и по схеме с дожиганием в камере генераторного газа (схемы "газ жидкость" или "газ - газ").

В ЖРД без дожигания (рисунки 9, 10) выброс генераторного газа после турбины в окружающее пространство, минуя камеру, снижает удельный импульс двигателя в целом. С увеличением давления в камере это снижение становится все более ощутимым, поэтому такие схемы применяются до давлений в камере 10. 12 Мпа.

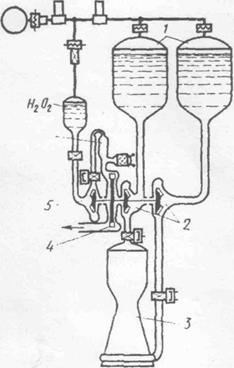

ЖРД с дожиганием имеют практически тот же состав агрегатов, что и ЖРД без дожигания. Однако в данных двигателях генераторный газ после турбины не выбрасывается в окружающее пространство, а по газоводу направляется в камеру для дожигания. Различают ЖРД с дожиганием типа "газ - жидкость" и ЖРД с дожиганием типа "газ - газ". В ЖРД с дожиганием типа "газ - жидкость" (рисунок 11) имеется один турбонасосный агрегат и один тип газогенератора. В таком ЖРД один из компонентов топлива (на приведенной схеме - окислитель) полным расходом от насоса 6 подается в газогенератор 3, второй компонент (на схеме - горючее) поступает в газогенератор небольшим расходом от автономного насоса 8, Генераторный газ таким образом имеет большой избыток окислителя (является окислительным газом). Основной расход горючего от насоса 7 подается на охлаждение камеры 10 и далее через ее смесительную головку в жидком виде поступает в камеру. После совершения работы на турбине окислительный генераторный газ подается в камеру, где и сжигается с основной массой горючего. Образовавшиеся продукты сгорания истекают через реактивное сопло, создавая тягу двигателя.

3 Требования к ракетным двигательным установкам

К двигательным установкам космических ракет, предъявляются ряд общих и специфических требований. К общим требованиям относятся следующие.

1) РДУ должны иметь высокие энергетические характеристики. Высокая энергетика РДУ позволяет получать необходимые приращения скорости

ступенями ракет-носителей при ограниченных запасах топлива, а следовательно, и начальных массах ракет.

2) РДУ должны иметь минимальную массу. Снижение массы РДУ достигается:

а) рациональной конструкцией всех систем и агрегатов;

б) использованием ракетного топлива с большой массовой плотностью (снижается объем топливных баков);

в) уменьшением остатков топлива в баках и полостях ЖРД после выключения.

3) РДУ должны обладать высокой надежностью функционирования, т.е. работать безотказно в течение заданного времени в заданных условиях.

Это достигается с помощью совершенствования принципиальных схем РДУ и ее конструкции, повышения качества изготовления, проведения большого объема испытаний при подготовке к пуску.

4) Конструкция РДУ должна обладать высокой технологичностью, контроле - и ремонтопригодностью, низкой стоимостью, минимальным вредным воздействием на окружающую среду и личный состав.

5) РДУ должны обеспечивать удобство эксплуатации, в частности :

а) простоту и безопасность перевозки, хранения, обслуживания и ремонта;

б) небольшую чувствительность к внешним воздействиям (к загрязнениям, ошибкам эксплуатирующего персонала при обслуживании и т.д.)

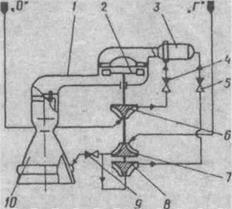

Рисунок 12 - ЖРД с дожиганием окислительного и восстановительного газов типа "газ - газ":1 - камера; 2, 11 - турбины; 3,10 - насосы; 4, 6, 7, 9 -клапаны; 5 - окислительный газогенератор; 8 - восстановительный газогенератор

В зависимости от назначения и условий функционирования к каждой конкретной РДУ, являются испецифические требования, к которым относятся:

1) кратность использования и включения;

2) точность выдаваемой тяги и удельного импульса;

3) участие в управлении полетом космической ракеты и т.д. Отметим, что наиболее жесткие требования предъявляются к РДУ космических ракет, обеспечивающих выведение пилотируемых космических кораблей, а также орбитальных и межпланетных станций.

Контрольные вопросы

1 Основы классификации ракетных двигателей.

2 Схемное построение ракетного двигателя на твердом топливе.

3 Схемное построение ракетного двигателя на гибридном топливе.

4 Схемное построение солнечного ракетного двигателя.

5 Схемное построение ядерного ракетного двигателя.

6 Схемное построение газового ракетного двигателя.

7 Схемное построение электростатического ракетного двигателя.

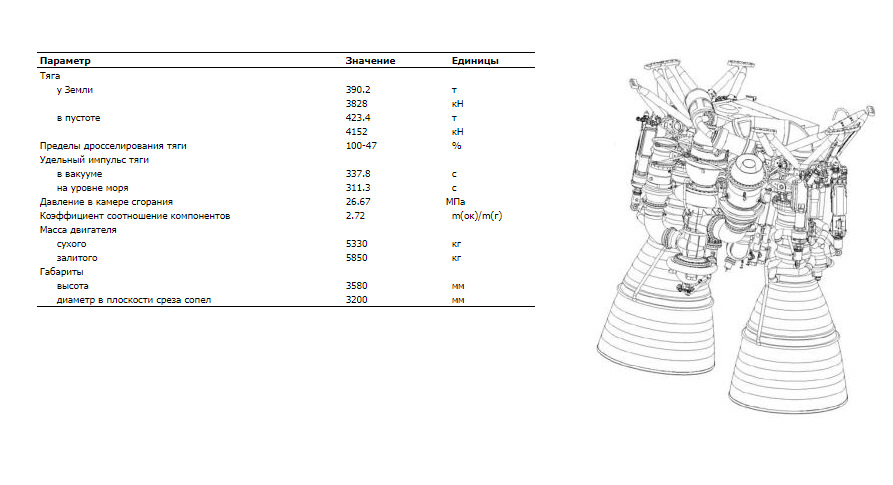

В начале 1996г проект двигателя РД-180 НПО Энергомаш был признан победителем конкурса на разработку и поставку двигателя первой ступени для модернизированной РН "Атлас" американской компании Локхид Мартин. Это двухкамерный двигатель с дожиганием окислительного генераторного газа, с управлением вектором тяги благодаря качания каждой камеры в двух плоскостях, с возможностью обеспечения глубокого дросселирования тяги двигателя в полете. Данная конструкция базируется на хорошо проверенных конструкциях узлов и элементов двигателей РД-170/171. Создание мощного двигателя первой ступени осуществлено в сжатые сроки, а отработка – на малом количестве материальной части. Подписав контракт на разработку двигателя летом 1996 г., уже в ноябре 1996 г. было проведено первое огневое испытание двигателя-прототипа, а в апреле 1997 г. – огневое испытание штатного двигателя. В 1997-1998 гг успешно проведена серия огневых испытаний двигателя в составе ступени РН в США. Весной 1999 г. завершена сертификация двигателя для использования в составе РН "Атлас 3". Летом 2001г была завершена сертификация двигателя для использования в составе РН "Атлас 5".

Общие сведения

Двигатель выполнен по замкнутой схеме с дожиганием окислительного генераторного газа после турбины.(Газогенератор называется окислительным, когда в нем происходит горение с избытком окислителя. С избытком же горючего, называется — восстановительный)

Компоненты топлива: окислитель — жидкий кислород, горючее — керосин.

Двигатель состоит из двух камер, турбонасосного агрегата (ТНА), бустерного насосного агрегата горючего (БНАГ), бустерного насосного агрегата окислителя (БНАО), газогенератора, блока управления автоматикой, блока баллонов, системы приводов автоматики (СПА), системы рулевых приводов (СРП), регулятора расхода горючего в газогенераторе, дросселя окислителя, дросселя горючего, пуско-отсечных клапанов окислителя и горючего, двух ампул с пусковым горючим, пускового бачка, рамы двигателя, донного экрана, датчиков системы аварийной защиты, теплообменника для подогрева гелия на наддув бака окислителя.

При создании двигателя РД-180 в связи с уменьшением вдвое расхода компонентов топлива по сравнению с прототипом РД-170 необходимо было перепроектировать ТHA и ряд агрегатов автоматики. По первоначальной оценке унификация двигателей РД-180 и РД-170 составляла 70…75 %. Однако в процессе отработки двигателя РД-180 по техническому заданию "Локхид Мартин" были найдены более совершенные, нежели примененные в двигателе РД-170, конструкторские решения по ряду агрегатов, в том числе изменена конструкция направляющего аппарата насосов, улучшены условия работы подшипников ТНА, увеличен к.п.д. агрегатов подачи, разработан новый подбаковый разделительный клапан. Кроме того, фланцевая конструкция газогенератора заменена сварной, а схема двигателя упрощена. В связи с этими работами степень унификации двигателей РД-180 и РД-170 существенно снизилась. По существу, двигатель РД-180 является новой разработкой с использованием в качестве базового варианта двигателя РД-170.

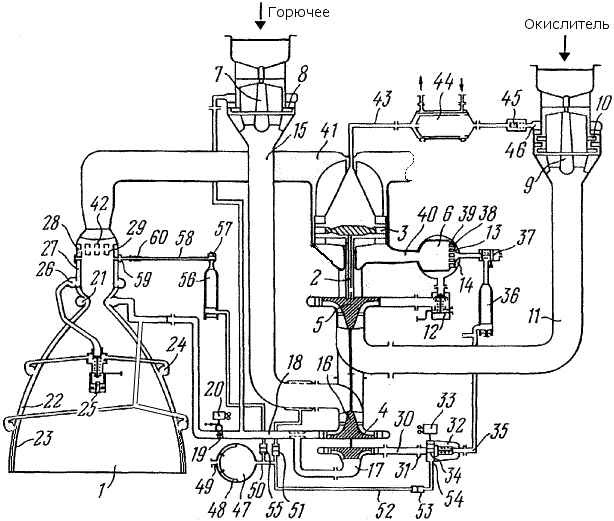

Описание конструкции

Двигатель содержит содержит две камеры сгорания 1, турбонасосный агрегат 2, состоящий из турбины 3, двухступенчатого насоса горючего 4 и одноступенчатого насоса окислителя 5, газогенератор 6, бустерный насос горючего 7, приводом которого является гидравлическая турбина 8, и бустерный насос окислителя 9, приводом которого является газовая турбина 10.

Бустерный насос окислителя (БНАО) 9 через трубопровод 11 соединен со входом насоса окислителя 5, выход которого через пускоотсечной клапан 12 соединен с коллекторной полостью 13 смесительной головки 14 газогенератора 6. На входе БНАО установлен фильтр окислителя.

Бустерный насос горючего (БНАГ) 7 через трубопровод 15 соединен со входом первой ступени 16 насоса горючего 4. Первая ступень насоса горючего 16 соединена со входом второй ступени 17 насоса горючего и через трубопровод 18, в котором установлен дроссель 19 с электроприводом 20, соединена с коллектором 21 камеры сгорания 1, из которого горючее распределяется по каналам 22 регенеративного охлаждения камеры сгорания 1. На входе БНАГ установлен фильтр горючего.

Каналы 22 регенеративного охлаждения сопла 23 через коллектор 24 соединены с пускоотсечным клапаном 25. Выход этого клапана соединен с коллектором 26, размещенным на цилиндрической части камеры сгорания. Выход коллектора 26 через регенеративные каналы 27 охлаждения цилиндрической части камеры сгорания соединен с полостью горючего 28 смесительной головки 29 камеры сгорания 1.

Вторая ступень 17 насоса горючего 4 (через который проходит 20% от общего расхода горючего) через трубопровод 30 соединена с основным входом 31 регулятора тяги 32, управляемого электроприводом 33 и имеющим на входе обратный клапан 34. Выход 35 регулятора тяги 32 соединен с ампулой 36, заполненной пусковым горючим триэтилалюминием Аl(С2Н5)з. Выходы из этих ампул через пускоотсечные клапаны 37 соединены с полостью горючего 38 смесительной головки 39 газогенератора 6. Выход газогенераторов 40 соединен с турбиной 3, выход которой через трубопроводы 41 соединен с полостью 42 смесительных головок 29 камер сгорания 1.

Кроме того, выход из турбины 3 через трубопровод 43, в котором установлен теплообменник 44 и клапан давления 45, соединен с коллектором турбины 46 привода бустерного насоса 9 окислителя.

Пневмогидравлическая схема ЖРД содержит также систему запуска, которая включает пусковой бачок 47 с разделительной мембраной 48, патрубок 49 подвода газа высокого давления и выходной патрубок 50. Выходной патрубок 50 пускового бачка 47 через заправочный клапан 51 соединен с трубопроводом 15 подвода горючего от бустерного насоса горючего 7. Кроме того, выходной патрубок 50 с одной стороны через трубопровод 52, в котором установлен обратный клапан 53, соединен со вторым входом 54 регулятора тяги 32, через который осуществляется запуск двигателя, а с другой стороны — через обратный клапан 55 — соединен с ампулой 56, заполненной пусковым горючим триэтилалюминием Аl(С2Н5)з, выход которой через клапан 57 соединен с магистралью 58 подвода пускового горючего к форсункам зажигания 59 камеры сгорания. В магистрали 58 установлен жиклер 60, обеспечивающий дозированную подачу пускового горючего к форсункам зажигания.

Для уменьшения импульса последействия пускоотсечные клапаны горючего установлены между охлаждающими трактами сопла и камеры сгорания (клапаны 25), а также перед коллектором второго и третьего поясов завес.

Пневмоклапаны приводятся в действие гелием от блока баллонов высокого давления с помощью электроклапанов.

Работа двигателя

Запуск двигателя происходит по схеме "самозапуска". Предварительно приводы 20 и 33 устанавливаются в положения, обеспечивающие начальную установку регулятора тяги 32 и дросселя 19. Затем открывают подбаковые клапаны ракеты (на схеме не показаны) и под воздействием гидростатического напора и давления наддува компоненты топлива заполняют полости насосов окислителя и горючего до пускоотсечных клапанов 12 и 25 и обратного клапана 34 регулятора тяги 32 соответственно. Заполнение полостей двигателя горючим производится до пусковых ампул 36 и 56 через заправочной клапан 51, обратные клапаны 53 и 55. Пусковой бачок 47 также заполняется основным горючим. Такое состояние считается исходным для запуска двигателя.

При запуске двигателя производится наддув бачка 47 и вытеснение из него горючего, давление которого прорывает мембраны (не показаны) пусковых ампул 36 и 56. Одновременно производится открытие пускоотсечных клапанов 12 и 37 и 25 соответственно. В результате пусковое горючее из ампул 36 и 56 под действием давления, создаваемого пусковым бачком, поступает в газогенератор (через открытый клапан 37) и камеры (через обратные клапаны 57). Пусковое горючее, поступающее в газогенератор, воспламеняется с кислородом, также поступающим в газогенератор за счет предпускового наддува баков ракеты и гидростатического напора в них. Горючее, пройдя по охлаждаемому тракту камер сгорания, через фиксированное время поступает в смесительные головки камер сгорания 1. В течение этого времени задержки, в газогенераторе успевает начаться процесс горения и вырабатываемый генераторный газ раскручивает турбину 3 ТНА 2. После турбины окислительный газ поступает по двум охлаждаемым газоводам 41 в смесительные головки 29 двух камер сгорания, где воспламеняется с пусковым горючим, поступающим из форсунок зажигания 59 и впоследствии дожигается с поступающим в камеры горючим. Время поступления обоих компонентов в камеры сгорания подобрано так, что ТНА 2 успевает выйти на рабочий режим, пока в камерах 1 еще не установилось противодавление.

По мере роста давления за насосом горючего 17 пусковой бачок 47 автоматически выключается из работы посредством закрытия обратных клапанов 53 и 55, а питание горючим газогенератора 6 переключается на насос 17 за счет программного открытия дросселя регулятора тяги 32.

Часть окислительного газа с выхода турбины отбирается на привод двухступенчатой газовой турбины 10 бустерного преднасоса 9. Этот газ, проходя через теплообменник 44, нагревает газ, идущий на наддув баков ракеты. После турбины 10 газ сбрасывается в выходной коллектор 11, где он смешивается с основным потоком окислителя и конденсируется. Использование газа, отбираемого с выхода турбины ТНА, в качестве рабочего тела привода турбины бустерного насоса окислителя позволяет уменьшить температуру в газогенераторе и соответственно снизить мощность турбины ТНА.

Часть горючего с выхода насоса 4 поступает на привод одноступенчатой гидравлической турбины 8 бустерного насоса горючего 7.

Небольшая часть жидкого кислорода отбирается из коллекторов газогенераторов и поступает в охлаждающий тракт корпуса турбины и газоводов.

На всем этапе запуска двигателя производится программное управление открытием дросселя регулятора тяги 32 и дросселя горючего 19 из положений начальной установки в положения, соответствующие номинальному режиму двигателя с помощью соответствующих приводов 33 и 20.

Таким образом осуществляется плавный запуск двигателя с выходом на основной режим через 3 секунды.

Перед выключением двигатели переводятся на режим конечной ступени, составляющий 50% от номинального.

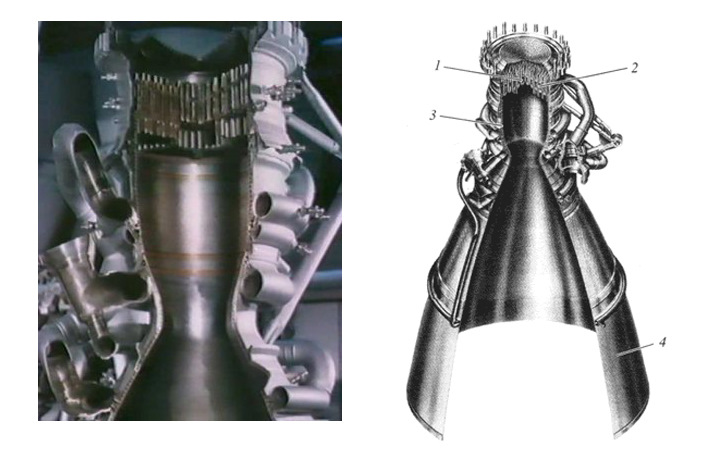

Камера представляет собой паяно-сварной неразъемный узел и состоит из смесительной головки, камеры сгорания и сопла. Крепление камеры к газовому тракту осуществляется при помощи фланцевого соединения.

1 смесительная головка

2 форсунка

3 докритическая часть камеры сгорания

4 закритическая часть камеры сгорания

Корпус камеры состоит из камеры сгорания и сопла. Корпус камеры включает в себя наружнюю силовую оболочку 11 и внутреннюю огневую стенку 13 с фрезерованными каналами, образующими тракт наружного регенеративного охлаждения камеры, имеющий три входа охладителя. Первый вход сообщен с трактом охлаждения критического сечения сопла, второй вход сообщен с трактом охлаждения выходной части сопла, а третий — с трактом охлаждения камеры сгорания. При этом первый выход сообщен с третьим входом, а первый вход, второй вход и подвод к двум нижним поясам щелевых завес объединены общим патрубком, разветвленным и размещенным снаружи камеры.

Внутреннее охлаждение обеспечивается тремя поясами щелевых завес в докритической части камеры сгорания. Через них на стенку подается около 2% горючего в виде пленок, испаряющихся и защищающих ее от тепловых потоков, которые в критическом сечении сопла достигают величин порядка 50 МВт/м2.

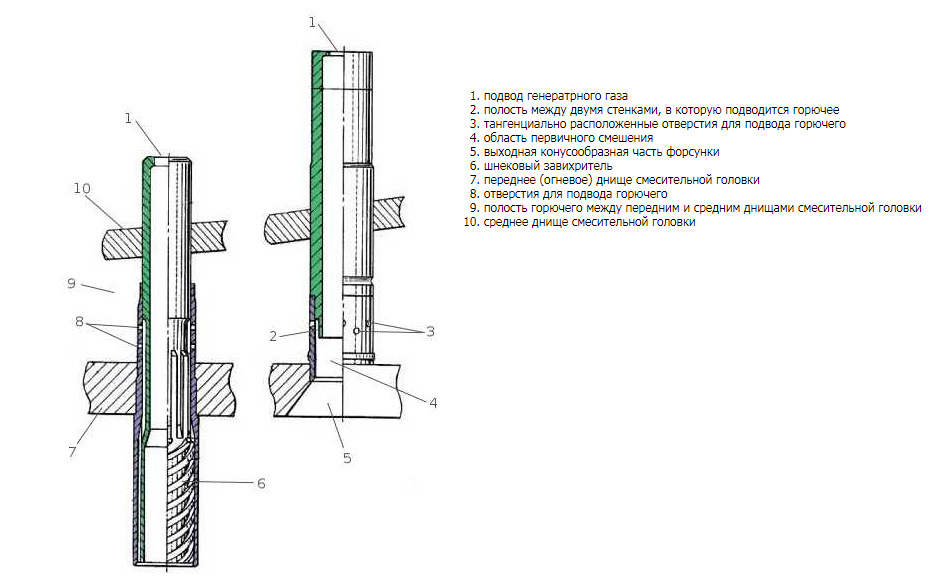

Cредства воспламенения выполнены из четырех равнорасположенных по окружности струйных форсунок 6, установленных за передним (огневым) днищем 3 в силовом корпусе камеры 11. Оси расходных отверстий струйных форсунок расположены под острым углом к выходу из силового корпуса и отклонены по кругу в поперечной плоскости от продольной оси силового корпуса в одинаковом направлении, причем ось расходного отверстия каждой струйной форсунки является скрещивающейся по отношению к осям расходных отверстий соседних с ней форсунок. Форсунки гидравлически объединены общим коллектором.

Все форсунки — двухкомпонентные с осевым подводом окислительного газа и тангенциальным подводом горючего. Форсунки, расположенные около огневой (внутренней) стенки камеры, выполнены с увеличенным гидросопротивлением по линии горючего по сравнению с другими форсунками за счет уменьшения диаметров отверстий подвода горючего, т.е. обеспечивающими уменьшенный расход горючего по сравнению с другими форсунками.

Для подавления пульсаций давления начальная зона смесеобразования и горения, в которой, как правило, зарождаются высокочастотные колебания, разделена на семь примерно одинаковых объемов с помощью антипульсационных перегородок, состоящих из выступающих за огневое днище форсунок, которые неплотно прилегают друг к другу по своим цилиндрическим образующим. Благодаря этому резко повышаются собственные частоты колебаний в объемах между перегородками, смещаясь далеко от резонансных частот конструкции камеры сгорания. Кроме того, выступающие форсунки растягивают зону горения, что также уменьшает возможность возникновения высокочастотных явлений. Зазоры между неплотно прилегающими друг к другу выступающими форсунками оказывают дополнительное демпфирующее влияние.

Выступающая за огневое днище часть форсунки охлаждается горючим, проходящим по спиральным каналам (шнековому завихрителю) 6 внутренней втулки.

Остальные форсунки заглублены в огневое днище (их выходные полости 4 выходят в конические расточки 5 в огневом днище 7) и выполнены с различным гидросопротивлением при подводе горючего с разделением по массовому расходу горючего на три группы с возможностью обеспечения разницы расходов горючего между каждой группой от 3% до 10% на номинальном режиме. При этом форсунки (кроме расположенных около огневой стенки камеры) закреплены в огневом днище и среднем днище так, чтобы между собой соседствовали форсунки из различных групп путем циклического последовательного спирального повторения расположения форсунок с первой до последней группы.

Введение форсунок с разным расходом необходимо для того, чтобы снизить эффекты высокочастотных колебаний на рабочих режимах двигателя.

Читайте также: