Как проверить масляный насос камаз

Обновлено: 30.06.2024

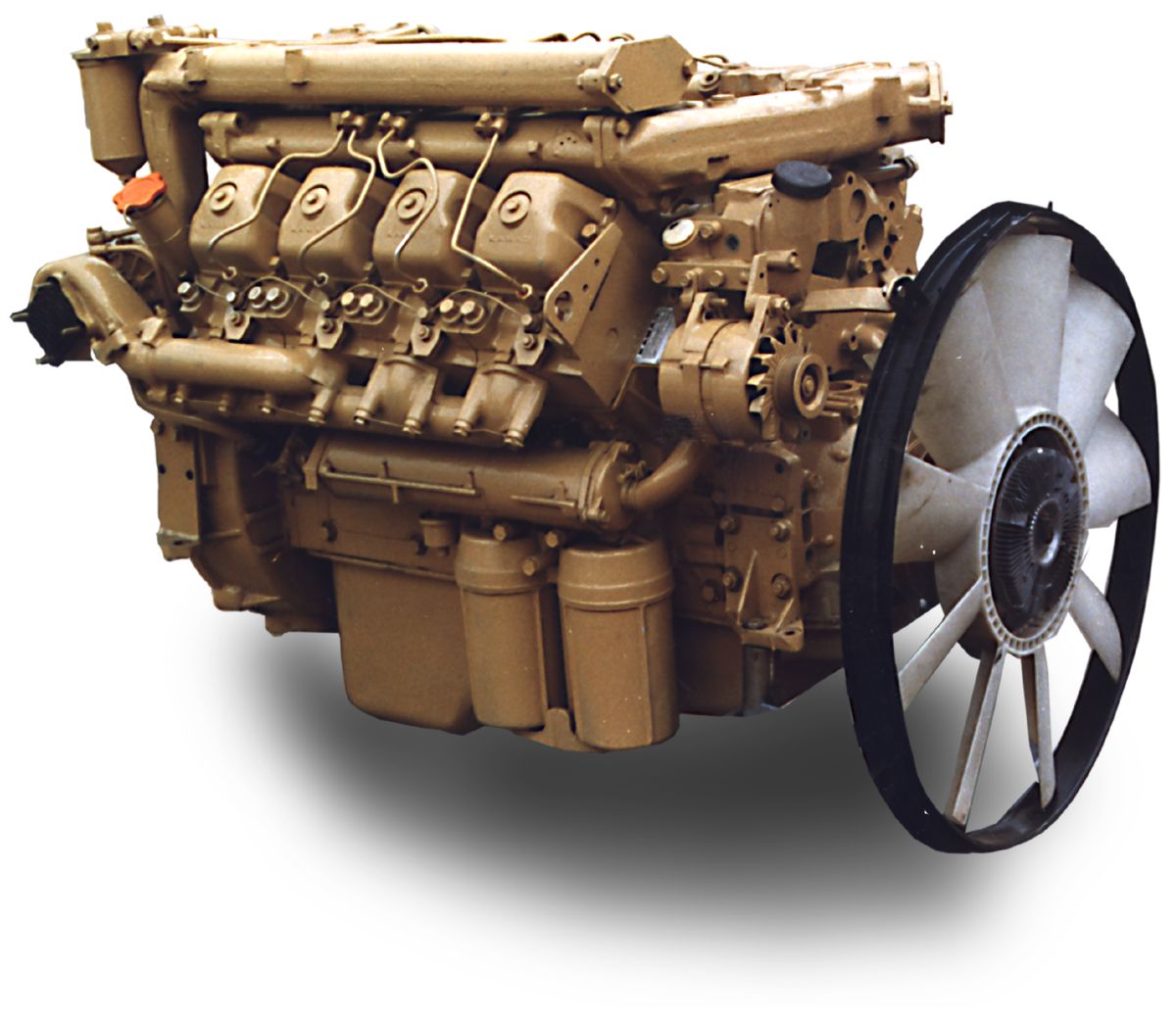

Масляный насос. Ролик сделан из двух кусочков первый посвящен тому как его разбирать 2 уже на основе двух масляных .

Меняем масляный насос на автомобиле Камаз Евро дв 740. Низкое давление масла. Установка Евро 2 насоса. Проточка .

. бензин хотя бы это было называется что-то ну вот он от рук и все качают вот так вот проверяется масляный насос.

Сбивает то есть какие говорил насос начинает качать сам на себя то есть здесь у нас зазор между стенками и шестерни и .

. камаз 740 новый заводской производства паука масс оригинальный в сборе с шестерней также из насосы масляные на .

Узнал о том что новые насосы встречаются очень плохого качества и решил разобрать свой чтобы проверить.

Стук в области поддона картера двигателя камаз может означать, что скорее всего стучит это один или два шатуна с провернутыми вкладышами. Происходит это чаще всего когда двигатель работает под нагрузкой и на высоких оборотах. Рассмотрим причины по которым может застучать шатун на двигателе камаз. Во-первых это выход из строя масляного насоса двигателя, который уже отходил свой ресурс и не был во время отремонтирован. Происходит это так – если вы разбирали когда нибудь масляный насос камаза, ямз или подобной техники – в общем масляный насос двигателя камаз состоит из двух секций, задняя, малая секция качает масло в масляный радиатор, на охлаждение, она нас сейчас не интересует.

Нам нужна передняя основная, которая как раз и подает масло в систему смазки камазовского мотора. Внутри основной секции насоса есть две шестерни, которые как раз качают масло. Одна из этих шестерен ведомая, другая – ведущая, из-за нее чаще всего и происходят все беды камазовских моторов. Ведущая шестеня закреплена и посажена на шпонку на валике, приводимом в движение шестерней, которая сцеплена с другой шестерней на коленвале. В общем обороты и давление масла, создаваемое насосом напрямую зависит от оборотов коленвала двигателя.

Из всего выше описаного общего устройства камазовского масляного насоса нам пока что нужна только шпонка ведущей шестерни. Часто насос выходит из строя потому что долгие годы эта самая шпонка стачивается, и в один прекрасный день её срезает. В результате потеря сцепления с валом и остановка шестерен – остановка подачи масла в двигателе. В большинстве случаев водитель замечает отсутствие давления масла уже после того, как услышит стук в двигателе. В этом случае иногда масляный насос можно отремонтировать, если не разбиты вал и шестерня, заменить шпонку, проверить на стенде и в путь. Шпонку можно сделать из стержня негодного камазовского клапана, распилить и обточить на наждаке, чтобы придать нужную форму.

- Износ лопастей качающих шестерен – проверить на стенде.

- Залипание, западание, износ пружин редукционных клапанов масляного насоса – проверять на стенде.

- Попадание солярки в масло – приведёт к нехорошему концу.

- Износ шатунных и коренных вкладышей ведет к потере давления масла за счет утечки через увеличенный зазор между вкладышами и шейками коленвала. Потеря давления в системе смазки пагубно отразится на всех деталях нуждающихся в обильной смазке.

- Масляное голодание на шатунных шейках – при работе на сухую, вкладыши, трущиеся о шейку коленвала раскаляются до температуры плавления металла и привариваются к шейке коленвала, после чего срезаются замки вкладышей и они проворачиваются в шатуне – это и вызывает стук в двигателе, также двигатель может заклинить. Как минимум замена стучавших шатунов и ремонт коленвала, повезет, если коленвал не согнется и на нем не образуются трещины.

- Масляное голодание коренных вкладышей – проворачивается пара коренных вкладышей, перекрывается подача масла к шатунным шейкам после чего, с ними происходит то, о чем написано немного выше. Провернутые коренные шейки могут устроить кап ремонт двигателя с заменой блока цилиндров.

- Некачественное дешевое моторное масло, чаще всего заливаемое экономистами тоже может стать причиной преждевременного ремонта застучавшего двигателя.

Возможные неисправности в работе ТНВД и их ремонт

В топливном насосе двигателя Камаз 740 высокое давление создается за счет очень плотного прилегания поршня в цилиндре плунжерной пары. В случае какого либо нарушения этой плотности в топливной системе падает давление и двигатель вообще может не запуститься или работать не ровно, с перебоями. Длительную и безаварийную работы ТНВД в первую очередь обеспечивает качественное дизельное топливо. Для дизельных моторов это одно из главных условий успешной эксплуатации. Внимательно отнеситесь к выбору АЗС, на которой заправляетесь.

Для того, чтобы двигатель КАМАЗ и ТНВД работали исправно и долго своевременно проводите все необходимые регламентные работы по их техническому обслуживанию, а особое внимание стоит уделить замене топливных фильтров, как грубой, так и тонкой очистки. Старайтесь покупать оригинальные расходные материалы у официальных дилеров или в авторизированных сервисных центрах

Как и у любого механизма у ТНВД есть свой ресурс, который он в любом случае со временем выработает. Но инженеры Камаза разработали ремонтопригодный агрегат, который можно восстановить, заменив изношенные детали. Но ремонтировать топливный насос высокого давления стоит на специализированных станциях, которые оборудованы стендом проверки топливной системы под давлением. Такое оборудование поможет выявить как явные, так и скрытые неисправности. После проведения ремонта ТНВД должен пройти ряд стендовых испытаний и точную настройку вместе топливными форсунками.

Основные причины выхода ТНВД из строя

- Вода в топливной системе. Причин появления воды в системе может быть несколько: некачественный или изношенный топливный фильтр; большой процент воды в дизельном топливе; нарушение герметичности топливопровода из-за чего образуется конденсат внутри на трубках.

- Механические примеси в топливе. Примеси могут появляться опять же из-за плохих топливных фильтров. Так же рекомендуется периодически проводить очистку топливного бака от образований парафина и т.п. отложений.

- Плохие смазывающие качества дизельного топлива. Причина этого может скрывать в применение не сертифицированных присадок. Не поддавайтесь и не добавляйте в топливо ничего лишнего, чего не рекомендует производитель.

- Не герметичный топливопровод. В этом случае идет постоянный подсос воздуха в систему, повышающий коэффициент трения в плунжерных парах, что приводит к их быстрому износу.

Самые часто встречающиеся неисправности

- Неравномерная подача топлива. Причина скорее всего кроется в поврежденной плунжерной паре. Так же рекомендуется проверить клапаны топливного насоса, а также работу форсунок.

- Повышенный расход топлива. Причина банальна – повреждения топливопровода.

- Запаздывает впрыск. Проблема может скрываться в регулировочном болте толкателя или в поврежденном кулачковом вале.

Видео, подробно описывающее работу топливной систему двигателя Камаз 740.

Регулировка подачи топлива

Принцип работы

Из бака, через фильтр грубой очистки, с помощью топливного насоса низкого давления топливо, по топливопроводу, поступает сначала в фильтр тонкой очистки, а потом на вход в ТНВД. От коленвала двигателя передается крутящий момент на топливный насос, а точнее на кулачковый вал, который в свою очередь приводит в действие толкатели. Толкатели давят на пружины, которые поднимают плунжер. Плунжер закрывает впускной клапан, топливо подается на форсунки, которые распыляют его уже в цилиндрах. Кулачковый вал, проварачиваясь дальше опускает плунжер, открывая, тем самым, поступление топлива в ТНВД и процесс повторяется.

Вроде бы ничего сложно, однако, это не совсем так. Любой ТНВД это очень сложный механизм, основой которого являются плунжерные пары. Их изготавливают с очень высокой точностью. Одна такая пара состоит из цилиндра и поршня, который, перемещаюсь и создает высокое давление в системе.

ТНВД двигателя Камаз 740 представляет собой V-образное устройство, в каждой половине которого находится по 4 плунжерные пары. Внизу корпуса насоса находится кулачковый вал, на который от коленвала и передается крутящий момент. Кулачки на валу передают поступательные движения на поршни каждой пары. Работа поршней ТНВД строго синхронизирована с работой поршней самого двигателя с помощью пружинных толкателей.

В конструкции каждой плунжерной пары есть несколько клапанов, как впускных так и выпускных и специальных канавок для отвода лишнего топлива. За направлениями потока топлива отвечают специальные автоматически клапанные механизмы.

Установив масляный насос в сборе на приспособление или верстак, отгибают усы замковых шайб 16 (см. рис. 5.6) и откручивают болты 15 крепления переднего фланца подводящей трубки 18 клапана смазочной системы к масляному насосу 2, отсоединяют трубку 18 и снимают прокладку 17. Аналогично снимают всасывающую трубку 14 в сборе и прокладку 6 трубки.

Насос масляный в сборе на КАМАЗ, запчасти, детали (рис. 5.6):

1 — ведущая шестерня привода масляного насоса; 2 — насос масляный с шестерней в сборе; 3. 9, 16 — шайбы замковые; 4, 5 — болты крепления масляного насоса к блоку цилиндров; 6 — прокладка фланца всасывающей трубки; 7 — прокладка заднего фланца трубки клапана; 8 — задний фланец трубки клапана; 10 — болт крепления заднего фланца трубки клапана к блоку цилиндров; 11 — болт крепления кронштейна трубки к блоку цилиндров; 12 — крючок крепления сетки заборника; 13 — сетка заборника с ободком в сборе; 14 — трубка всасывающая масляного насоса в сборе; 15 — болт крепления трубки к насосу; 17 — прокладка переднего фланца трубки клапана; 18 — трубка подводящая клапана смазочной системы в сборе; 19 — ведомая шестерня привода масляного насоса

Шестерню 19 привода масляного насоса снимают с помощью съемника И-801.01.000 (рис. 5.19), после чего выпрессовывают шпонку 2 (рис. 5.20) из ведущего валика 31.

Снятие ведущей шестерни привода масляного насоса съемником И-801.01.000: (рис. 5.19):

1 - захват; 2 — стопор; 3 — траверса; 4 — винт

Насос масляный КАМАЗ, запчасти, детали (рис. 5.20):

1 — ведомая шестерня привода масляного насоса; 2 — сегментная шпонка ведомой шестерни; 3 — корпус нагнетающей секции с втулкой в сборе; 4 — пробка масляного канала радиаторной секции; 5 — установочный штифт; 6 — установочная втулка корпуса нагнетающей секции; 7 — шестерня ведомая нагнетающей секции в сборе; 8,10— втулки оси ведомых шестерен; 9 — проставка масляного насоса; 11 — ось ведомых шестерен; 12 — ведомая шестерня радиаторной секции в сборе; 13 — корпус радиаторной секции с втулкой в сборе; 14,36 — шайбы замковые; 15,37 — болты стяжные масляного насоса; 16 — клапан предохранительный радиаторной секции; 17 — пружина предохранительного клапана; 18,24,26 — шайбы регулировочные; 19,25 — прокладки пробки предохранительного клапана; 20 — пробка предохранительного клапана; 21 — пробка клапана смазочной системы; 22 — клапан смазочной системы; 23 — пробка предохранительного клапана нагнетающей секции; 27 — пружина клапана смазочной системы; 28 — пружина предохранительного клапана нагнетающей секции; 29 — втулка валика масляного насоса; 30—шестерня ведущая радиаторной секции; 31 — валик ведущих шестерен; 32 — сегментная шпонка ведущей шестерни радиаторной секции; 33 — ведущая шестерня нагнетающей секции; 34 — клапан предохранительный нагнетающей секции; 35 — пробка масляных каналов нагнетающей секции; 38 — втулка валика масляного насоса

Отвернув пробку 20 предохранительного клапана радиаторной секции, снимают прокладку 19 пробки, вынимают регулировочные шайбы 18, пружину 17 и клапан 16. Аналогично, отвернув пробку 23 предохранительного клапана нагнетающей секции, снимают прокладку 25 пробки, вынимают регулировочные шайбы 26, пружину 28 и клапан 34. Вывернув пробку 21 клапана смазочной системы, вынимают клапан 22, регулировочные шайбы 24 и пружину 27. Также выкручивают пробку 4 масляного клапана радиаторной секции.

Отогнув усы замковых шайб 14 и 36, откручивают стяжные болты 15 и 37 масляного насоса, снимают их вместе с шайбами (на двигателях с номерами начиная с 163856 замковые шайбы заменены пружинными) и снимают корпус 13 радиаторной секции с втулками 10, 29 и проставку 9. Из корпуса извлекают ведущую шестерню 30 радиаторной секции и вынимают упорное пружинное кольцо из выточки корпуса радиаторной секции (на двигателях последних выпусков упорное кольцо аннулировано).

Из валика 31 выпрессовывают шпонку 32 ведущей шестерни 30. С помощью бронзовой выколотки из корпуса 13 выпрессовывают ось 11 ведомых шестерен в сборе с шестерней 12. Из корпуса 3 нагнетающей секции извлекают шестерню 7. Вынув ведущий валик 31 в сборе с ведущей шестерней 33 из корпуса 3 нагнетающей секции, снимают корпус нагнетающей секции с приспособления для разборки и сборки масляного насоса.

Ведущий валик 31 выпрессовывают с помощью ручного пресса из ведущей шестерни 33, после чего из валика выпрессовывают шпонку 32 ведущей шестерни 33. Из корпуса 3 нагнетающей секции насоса выпрессовывают с помощью ручного пресса втулку 38 (при необходимости замены втулки). Аналогично при необходимости замены выпрессовывают установочные втулки 6 и вынимают установочные штифты 5.

При необходимости замены втулки 29 валика масляного насоса ее выпрессовывают с помощью ручного пресса из корпуса 13 радиаторной секции. Аналогично при необходимости выпрессовывают втулку 8 из шестерни 7 и втулку 10 из шестерни 12.

Детали масляного насоса моют и дефектуют.

Шестерню ведомую привода масляного насоса бракуют при наличии трещин, обломов, выкрашивания рабочей поверхности зубьев, износе зубьев по толщине до размера менее 3,6 мм и износе шпоночного паза до ширины более 3,08 мм.

Корпуса радиаторной и нагнетающей секций с втулками в сборе бракуют при наличии трещин или обломов, износе гнезд под шестерни до диаметра более 43,1 мм. Ослабление посадки втулок определяют легкими ударами медного молотка через оправку. При ослаблении посадки и износе отверстий во втулках до диаметра более 16,08 мм втулки заменяют. Новые втулки запрессовывают на ручном прессе с помощью оправок, которые обеспечивают утапливание втулки 29 (см. рис. 5:20) валика ведущей шестерни в корпусе 13 радиаторной секции не более 0,5. 1,0 мм со стороны плоскости разъема, утапливанию втулке 38 валика в корпусе 3 нагнетающей секции не более 1,0 мм и выступание установочных втулок 6 над корпусом 3 нагнетающей секции на 8+ (0,2) мм от плоскости разъема.

Ослабление посадки оси ведомых шестерен в корпусе радиаторной секции также определяют легкими ударами медного молотка. При ослаблении посадки и износе оси до диаметра менее 15,98 мм ось заменяют. Новую ось запрессовывают на ручном прессе с помощью оправки, которая обеспечивает выступание торца оси на 47±0,2 мм от плоскости корпуса.

При износе гнезд под шестерни в корпусе радиаторной секции по высоте поверхности обрабатывают с сохранением их взаимного расположения по рабочему чертежу, не допуская уменьшения высоты корпуса до размера менее 47 мм. При невозможности устранить дефект корпус бракуют. При износе отверстия под ось ведомых шестерен в корпусе нагнетающей секции до диаметра более 16,08 мм корпус бракуют. При ослаблении посадки штифтов, проверяемой легкими ударами медного молотка штифты заменяют. Новые штифты запрессовывают на ручном прессе с помощью оправки, которая обеспечивает выступание штифтов на 4+(0,2) мм от плоскости корпуса.

Шестерни ведомые и ведущие нагнетающей и радиаторной секций бракуют при наличии трещин, обломов, выкрашивания рабочей поверхности зубьев, износе зубьев по толщине до размера менее 6,50 мм, износе шестерен по наружному диаметру до размера менее 42,82 мм, износе шестерен по высоте до размера менее 34,89 мм (для шестерен нагнетающей секции) и 13,91 мм (для шестерен радиаторной секции). Ослабление посадки втулок ведомых шестерен определяют легкими ударами медного молотка. При ослаблении посадки и износе отверстия во втулках до диаметра более 16,08 мм втулки заменяют. Новые втулки запрессовывают на ручном прессе, используя технологическое кольцо, которое обеспечивает утапливание втулок с двух сторон на 0,5. 1,0 мм. При износе отверстий в ведущих шестернях под валик до диаметра более 16,04 мм шестерни бракуют.

Валик ведущих шестерен бракуют при износе наружного диаметра под втулки до размера менее 15,98 мм, износе шейки под ведущую шестерню нагнетающей секции до диаметра менее 16,02 мм и при изгибе, который проверяют щупом на поверочной плите. Допуск прямолинейности — не более 0,02 мм.

Клапаны предохранительный и смазочной системы бракуют при износе наружного диаметра до размера более 15,93 мм.

При сборке масляного насоса запрессовывают в валик 31 (см. рис. 5.20) ведущей шестерни шпонку и соединяют на ручном прессе валик с шестерней 33. Выступание торца валика от торца шестерни со стороны привода должно быть 59±0,2 мм. Смазав ведущую шестерню 33 маслом М10Г2к, устанавливают ведущий валик в сборе с ведущей шестерней в корпус 3 нагнетающей секции. Аналогично смазав ведомую шестерню 7, устанавливают ее в корпус 3 нагнетающей секции.

Затем устанавливают проставку 9, совместив отверстия в проставке с отверстиями в корпусе 3 нагнетающей секции. В паз валика 31 ведущей шестерни запрессовывают шпонку 32 и напрессовывают на валик 31 ведущую шестерню 30 радиаторной секции, после чего смазывают ее маслом М10Г2К. В выточку корпуса радиаторной секции (кроме двигателей последних выпусков) устанавливают упорное пружинное кольцо. Смазав ведомую шестерню 12 маслом М10Г2к, ее надевают на ось 11.

Смазав маслом М10Г2к внутреннюю полость корпуса 13 радиаторной секции, соединяют его с корпусом нагнетающей секции 3 и проставкой 9. Ведущий валик 31 должен свободно вращаться от усилия руки. Установив стяжные болты 15 и 37 с пружинными шайбами диаметром 8 мм (повторное использование замковых шайб не допускается), их затягивают с моментом 60. 74 Н*м(6. 7,4кгс*м).

Надев на клапан 22 смазочной системы регулировочные шайбы 24 и пружину 27, устанавливают клапан в корпус 13 и закручивают пробку 21 клапана [момент затяжки 70. 90 Н*м (7. 9 кгс*м)]. В корпус 3 нагнетающей секции устанавливают предохранительный клапан 34, пружину 28, регулировочные шайбы 26 и закручивают пробку 23 с прокладкой 25 [момент затяжки 70. 90 Н*м (7. 9 кгс*м)]. В корпус 13 радиаторной секции устанавливают предохранительный клапан 16, пружину 17, регулировочные шайбы 18 и закручивают пробку 20 с прокладкой 19 [момент затяжки 70 . 90 Н*м (7. 9 кгс*м)]. Затем завкручивают пробку 4 масляного канала радиаторной секции.

В паз валика 31 запрессовывают шпонку 2 и напрессовывают на валик с помощью ручного пресса ведомую шестерню привода масляного насоса, предварительно установив на корпус насоса технологическую пластину, которая обеспечивает зазор между корпусом насоса и шестерней в пределах 1,0. 1,5 мм. После этого проверяют качество сборки. Ведущий валик должен поворачиваться от руки плавно, без заеданий.

Работу масляного насоса проверяют на стенде с использованием масла М10Г2К при температуре 80±5 °С. Подача насоса при частоте вращения валика 2800 мин"" должна быть:

для нагнетающей секции — не менее 82 л/мин при давлении масла на выходе из насоса 0,35. 0,4 МПа (3,5. 4 кгс/см ) и разрежении на всасывании 100±10мм рт. ст.;

для радиаторной секции — не менее 27 л/мин при давлении масла на выходе из насоса 0,7. 0,75 МПа (7. 7,5 кгс/см ) и разрежении на всасывании 10±10 мм рт. ст.;

Подача насоса пои частоте вращения валика 650 мин. должна быть:

для нагнетающей секции — не менее 16 л/мин при давлении масла на выходе из насоса 0,11. 0,12 МПа (1,1. 1,2 кгс/см 2 );

для радиаторной секции — не менее 6 л/мин при давлении масла на выходе из насоса 0,11. 0,12 МПа (1,1. 1,2 кгс/см 2 ).

Давление начала открытия клапанов должно составлять 0,85. 0,95 МПа (8,5. 9,5 кгс/см 2 ) у предохранительных клапанов нагнетающей и радиаторной секций и 0,4. 0,45 МПа (4. 4,5 кгс/см 2 ) у клапана смазочной системы. При несоответствии давления начала открытия клапанов указанным значениям изменяют число регулировочных шайб клапанов или заменяют пружины клапанов. Под пробку пружины предохранительного клапана допускается установка не более двух шайб, клапана смазочной системы — трех шайб.

На испытанный насос устанавливают прокладку 17 (см. рис. 5.6), трубку 18 клапана, завертывают болты 15, подложив под них шайбы 16, и отгибают усы шайб на грани болтов.

Всем добра, бобра))) и мира! Почему же заморочались заменой?!

В один прекрасный день при холодном запуске, механический датчик давления масла выдал сперва 4 очка, затем резко одно очко, потом примерно 0,5 и загорелась лампа аварийного давления масла. По истечению секунд 30-40 давление поднялось до 1 очка и выше, даже при нажатии на газ, не поднималось. И это всё, !ВНИМАНИЕ! на холодном двс! Немного покуботуря пришли к выводу, что заклинило в приоткрытом положении редукционный клапан. Сняли насос с, так сказать, запасного двс. Я провёл ему ревизию и небольшой ремонт ведущей шестерни радиаторной камеры, со словами "сколько то походит". За неимением лучшего.

Итак, что было сделано: разобран, отмыт, отдеффектован насос. Одна из 4 шестерен оказалась в номинальном размере, остальные вышедшие из допускаемого размера ( не ну а чё делать, если в продаже нету шестерёнок. Собираем так…). Шпоночный паз шестерни радиаторной секции был раздолбан (болячка всех двухсекционных насосов КамАЗ).

Вышел из положения я так: пропилил на валу шпоночную канавку по длинее, поставил шпонку, такую же как на шестерне привода маслонасоса, перевернул шестерню радиатоной секции, чтоб упор был уже в неизношеную поверхность и собрал сее дело. Сегодня насос был заменён. Завтра первый запуск.

Разбитый шпоночный паз изза того что с завода шестерня не напрессовывается, а просто надеваетс, + короткая шпонка

Слева шпонка шестерни привода маслонасоса (точно такую же установил на шестерню радиаторной секции), справа остатки от родной шпонки ведущей шестерни радиаторной секции

Читайте также: