Коллектор впускной камаз схема

Обновлено: 30.06.2024

Коллектор представляет собой одну из составных частей впускной (выпускной) системы авто. Всего их 2, и они служат для диаметрально противоположных целей – через впускной цилиндры поступает топливно-воздушная смесь, а через выпускной удаляются выхлопные газы.

Оба коллектора монтируются на одной стороне двигателя (на рядных; у V-образных они разнесены по бокам), но никак не сообщаются друг с другом.

Строение выпускного и впускного коллектора

Устройство впускного коллектора

Предназначение впускного коллектора заключается в подведении топливно-воздушной смеси или только воздуха к цилиндрам. Почему или? Все зависит от особенностей конструкции системы питания. Впрочем, об этом ниже.

Обычно эта деталь – металлическая, но иногда встречаются коллекторы из специального пластика, выдерживающего высокие температуры. Так делают для снижения стоимости и для облегчения веса мотора, а через это – и машины.

Соединяется впускной коллектор разветвленной частью с головкой блока цилиндров (ГБЦ) через прокладку. При открывании впускных клапанов создается разряжение, с помощью которого топливно-воздушная смесь (или воздух) попадает в цилиндр, после чего клапана закрываются, и начинается такт сжатия.

Несмотря на то, что ни воздух, ни смесь его с горючим не обладают высокой температурой, коллектор все равно нагревается от ГБЦ до 100°С. Поэтому если его делают из пластика, то берут специальный, высокотемпературный тип.

Вернемся к вопросу с воздухом и топливно-воздушной смесью. Последняя подается через коллектор, если впрыск распределенный (т.е. форсунки инжектора установлены перед клапанами). Потом они открываются, и смесь топлива с воздухом попадает в цилиндр.

Если же впрыск непосредственный, и топливо подается сразу в камеру сгорания, через коллектор проходит только воздух, а смешение происходит прямо в цилиндре.

Устройство выпускного коллектора

Задача выпускного коллектора – отведение выхлопных газов. На такте выпуска одноименные клапана открываются, и под воздействием движущегося наверх поршня газы попадают в коллектор.

Он тоже подсоединен через прокладку разветвленной частью к ГБЦ, однако, посадочное место у него свое. Пройдя через коллектор, выхлопные газы попадают в приемную трубу, далее (на современных авто) в катализатор, где оседает значительная часть вредных веществ, потом в резонатор, снижающий громкость выхлопа, затем в глушитель, где звук исчезает полностью, и отводятся в атмосферу. У моторов с турбонаддувом газы после коллектора оказываются в специальном канале и крутят турбину, и только потом уходят в приемную трубу.

У инжекторных двигателей и современных дизелей в конструкции выпускного коллектора предусмотрено место для установки лямбда-зонда – датчика, который контролирует количество различных газов в выхлопе.

Основываясь в том числе и на показаниях лямба-зонда, электронный блок управления двигателем соответствующим образом дозирует подачу топлива, что приводит к возникновению взаимосвязи при работе коллекторов.

Может ли сломаться один из коллекторов

В автомобиле нет таких агрегатов и деталей, которые не могут сломаться. Так что и коллекторы тоже не вечны, хотя выпускной обычно служит на протяжении всего срока эксплуатации автомобиля, не требуя замены. Впускной же менее долговечен, особенно если сделан из пластика; он может треснуть, и тогда единственный выход – замена. Металлический гораздо более прочен, хотя и он не застрахован от трещин, однако в отличие от пластмассового его можно заварить, что решит проблему.

Несмотря на примитивность конструкции (оба коллектора по сути – трубы специфической формы), без них двигатель современного автомобиля не сможет правильно работать, ведь они не только выполняют свои прямые функции, но и помогают сильно оптимизировать работу системы питания и системы выпуска за счет информации, поступающей в ЭБУ от лямбда-зонда. Оба коллектора взаимосвязаны и одинаково важны для автомобиля, и если они работают неправильно, вы просто не сможете нормально передвигаться на своей машине.

Также рекомендуем к просмотру данное видео о работе впускного и выпускного коллекторов:

Перебрали с сыном мотор за три дня.

Долго и муторно пришлось удалять нагар с поршней, головок, коллекторов… затем греть лампой солярку в поддоне и всё отмывать.

Сам мотор(блок с балками) только очистили от толстого слоя грязи, мыть из за низкой температуры не стали и оставили это дело до наступления тепла.

Заменили прокладки обеих балок, на задней балке прокладка с правой стороны с низу стояла не по месту и поэтому мотор был весь в мазуте от сочившегося масла.

Все резинки под головки блока поставил белого цвета(силикон), сальник задней балки красный (силикон), заменили сальник привода насоса ТНВД.Заменили практически все прокладки что имеются на моторе.

Вкладыши покупал вт такие

Фото колец не делал.

Ещё при покупке этого движка потерялся боковой болт стягивания блока к коренной крышке коленвала(, в магазине таких болтов не оказалось, придётся отворачивать болтик со старого мотора.

Компрессор оставил пока двухилиндровый

на вид как новый и из уголка "выхода" не видно следов масла, при прокручивании хрюкает бодро, на табличке выбит год изготовления 08.09г.Если он меня не будет устраивать то поменяю его на одногоршковый с небольшими доработками.

Да, разобрался с годом выпуска мотора, он 10.06.2004года.

Головки 08.04г, одна заменена видимо на новую и без даты выпуска.

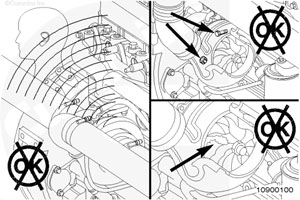

Установил выхлопные коллектора от турбового мотора

при его замене буду выводить выхлоп в верх, для этого давно искал такие коллектора, приёмные трубы приготовил от какого то Ино мотора из нержи

бочку глушителя тоже буду варить из нержи из 15литрового ведра.Из за узкого пространства между кабиной и кузовом бочку буду делать сплюснутую а сверху для противо-пожаро-опасности обтяну её и трубы полированной нержой от стиралки.

После установки турбоколлекторов выявилось несколько не состыковок.

Пришлось искать другой задний всасывающий коллектор с центральным входом, поменялся со знакомым, у моего забор был с левой стороны по ходу.

Пришлось заменить заливную горловину на вертикальную, как раз была в запасе, пробку потом поставлю родную а у этой колхозной ещё и шаг резьбы не тот.

Топливный насос и форсунки ставить не стали, всё надо везти на проверку и регулировку, воткнули пока старые форсы в пустые дыры)).

Помпа тоже не установлена из за отсутствия большого рем.комплекта.

По поводу выхлопа меня терзают сомнения из за зауженных выходных отверстий перед турбинками, почти со спичечный коробок(

заужение сделано видимо для ускорения вых.газов для лучшей раскрутки турбин.

А раз я хочу ставить мотор без них то думаю выхлопу будет трудно пробиваться через эти заужения.

В одном выдосе видел как чел выбросил эти проставки и изготовил фланцы сразу от раздвоенных коллекторов.Работы по изготовлению их очень много(, кто что скажет?

Пока все эти дни ремонтировали мотор то постоянно разглядывал "новую" кабину(она стояла рядом).

Так вот, она мне что то разонравилась(, пристально разглядев её увидел много косяков.Во первых от долгого простоя она практически сгнила или была такая.

Рамка лобового мятая и замазана шпаклей.

Двигатели КАМАЗ-740.10 и КАМАЗ-7403.10 имеют следующие конструктивные особенности:

—поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

—гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

—поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

—трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

—закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автомати

ческим регулированием температурного режима,гидромуфтой привода вентилятора и термостатами;

—высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

—электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при

отрицательных температурах окружающего воздуха до минус 25 С.

Рис. 4. Схема нумерации и порядок работы цилиндров:

1. 8 - цилиндры; I - правый ряд; II - левый ряд

БЛОК ЦИЛИНДРОВ И ПРИВОД АГРЕГАТОВ

Блок цилиндров отлит из легированного серого чугуна заодно с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока.

Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

Рис. 5. Шестерня привода генератора: 1 - болт М12х1,25x90 крепления роликового подшипника; 2, 21 - шестерни промежуточные; 3-болт; 4 - шайба пружинная; 5-манжета; 6-корпус заднего подшипника; 7-прокладка; 8 - сухарь; 9 - вал шестерни привода топливного насоса высокого давления; 10, 20 - шпонки; 11, 15 - подшипники шариковые; 12 - шестерня привода топливного насоса высокого давления; 13-вал распределительный в сборе с шестерней; 14 -шайба упорная; 16 - ось ведущей шестерни; 17 - шайба; 18 - болт MIOxl,25x25; 19 - подшипник роликовый конический двухрядный; 22 - кольцо упорное; 23 - кольцо стопорное; 24 - шестерня ведущая коленчатого вала

Привод агрегатов (рис. 5) шестереночный с прямозубыми шестернями, газораспределительный механизм приводится в действие от ведущей шестерни 24, установленной с натягом на хвостовике коленчатого вала, через блок промежуточных шестерен 2 и 21. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике 19. Шестерня распределительного вала 13 установлена на хвостовик вала с натягом. При сборке надо следить, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления осуществляется от шестерни 12, находящейся в зацеплении с шестерней распределительного вала. Вращение к топливному насосу высокого давления передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность.

С шестерней 12 привода топливного насоса находятся в зацеплении шестерня привода компрессора и шестерня привода насоса гидроусилителя руля.

Моменты затяжки болтов 18 крепления оси промежуточных шестерен 49,1. 60,8 Н-м (5. 6,2 кгс.м), болта 1 крепления роликоподшипника 88,3. 98,1 Н-м (9. 10 кгс.м).

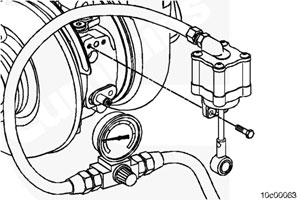

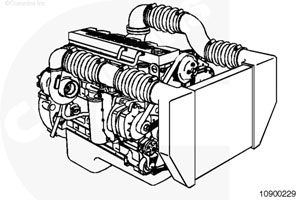

Система впуска воздуха на двигателе состоит из воздушного фильтра, впускного воздуховода, турбонагнетателя, воздуховода наддувочного воздуха, радиатора охладителя наддувочного воздуха и нагревателя впускной системы. Воздух через воздушный фильтр попадает к компрессору турбонагнетателя (1). Затем он проходит по воздуховоду (2) к охладителю наддувочного воздуха (3), нагревателю (при наличии) и во впускной коллектор (4). �?з впускного коллектора воздух подается в цилиндры (5), в которых используется в процессе сгорания топлива. Вращение рабочего колеса турбины осуществляется за счет энергии отработавших газов. Турбина вращает рабочее колесо компрессора, подающего воздух под давлением в двигатель, где происходит сгорание. За счет работы турбонагнетателя увеличивается подача воздуха, объем впрыскиваемого топлива и мощность двигателя.

Турбина, рабочее колесо компрессора и вал опираются на два подшипника, монтированные в корпусе. По каналам в корпусе подшипников отфильтрованное моторное масло подается под давлением к опорным и упорным подшипникам. Масло применяется для смазки и охлаждения вращающихся деталей. Затем масло из корпуса подшипников подается в поддон картера двигателя по сливной магистрали. Подача достаточного количества качественного отфильтрованного масла нужна для продления срока службы турбонагнетателя. Необходимо использовать масло высокого качества и производить замену масляного фильтра в соответствии с инструкциями по обслуживанию.

Турбонагнетатели с перепускными клапанами применяются для оптимизации рабочих характеристик двигателя. Такая конструкция дает возможность быстро достичь максимального давления без выхода турбонагнетателя на слишком высокие обороты при росте частоты вращения двигателя. Работу перепускного клапана контролирует приводное устройство, сравнивающее давление на выходе из компрессора с заранее настроенным усилием пружины. Перепускной клапан находится перед входом в турбину. Когда он открывается, часть отработавших газов отводится от рабочего колеса турбины, это дает возможность управлять частотой вращения турбонагнетателя и давлением воздуха на выходе из него.

Турбонагнетатели с изменяемой геометрией дают возможность повысить рабочие характеристики двигателя за счет более быстрого роста давления наддува при ускорении или при переходных процессах. В турбонагнетателе с изменяемой геометрией нет привода перепускного клапана. Для изменения геометрии выходного участка турбины применяется электрический привод. При закрытии патрубка с изменяемой геометрией (уменьшении сечения выходного участка турбины) скорость вращения турбонагнетателя увеличивается, и рост давления наддува происходит быстрее. При открытии патрубка с изменяемой геометрией (увеличении сечения выходного участка турбины) скорость вращения турбонагнетателя снижается, и давление наддува уменьшается.

Турбонагнетатель представляет собой турбонагнетатель с изменяемой геометрией и имеет следующие узлы:

- Обслуживаемый привод, закрепленный на корпусе подшипников турбонагнетателя;

- Датчик частоты вращения, установленный в корпусе подшипника, для контроля работы турбонагнетателя;

- Корпуса подшипников с водяным охлаждением (в дополнение к охлаждению маслом).

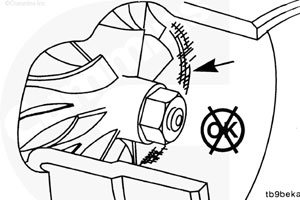

Привод, установленный на турбонагнетателе, применяется для управления кольцевым скользящим соплом (1) внутри корпуса турбины турбонагнетателя. Положение кольцевого скользящего сопла контролирует модуль управления двигателем (ECM) по каналу связи. �?зменение положения кольцевого скользящего сопла внутри турбонагнетателя с изменяемой геометрией дает возможность управлять частотой вращения рабочего колеса турбины и потоком отработавших газов через турбонагнетатель. Это позволяет управлять следующими параметрами:

- Давление в выпускной системе;

- Частота вращения рабочего колеса компрессора турбонагнетателя;

- Температура на выходе отработавших газов.

�?з-за неисправностей внутренних деталей турбонагнетателя уменьшается эффективность его работы, увеличивается дымность и снижается мощность двигателя. Отказ подшипника может привести к увеличению трения и снижению частоты вращения ротора. При этом возможно касание лопатками корпусных деталей, что также замедлит его вращение. Неисправность перепускного клапана турбонагнетателя, привода изменения геометрии турбонагнетателя или контроллера привода изменения геометрии турбонагнетателя , а также нарушение настройки перепускного клапана турбонагнетателя способствуют выходу давления наддува за пределы нормы. Слишком низкое давление увеличивает дымность и снижает мощность, а слишком высокое ведет к повреждению основных узлов и деталей двигателя.

Масло из системы смазки двигателя обеспечивает смазку подшипников и частичное охлаждение турбонагнетателя. Оно поступает к турбонагнетателю по магистрали под давлением, равным давлению в системе смазки двигателя. Сливная магистраль, подсоединенная к нижней части турбонагнетателя, необходима для слива масла в поддон картера двигателя.

С каждой стороны ротора монтированы манжетные уплотнения. В первую очередь они нужны для исключения попадания отработавших газов и воздуха под давлением в корпус подшипников турбонагнетателя. Утечка масла через уплотнения возможна, но маловерятна. Повышенное давление в картере двигателя затрудняет слив масла из турбонагнетателя. �?з-за возникшего в корпусе подшипников давления масло будет поступать через уплотнения компрессора в цилиндры двигателя.

Повышенное сопротивление или повреждение сливной магистрали способствуют повышению давления в корпусе подшипников, из-за чего масло будет проходить через уплотнения.

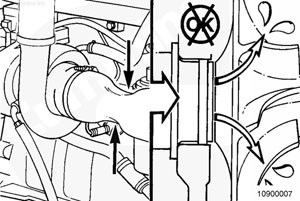

Кроме того, повышенное сопротивление на входе или выходе турбонагнетателя приводит к созданию отрицательного перепада давления между компрессором и корпусом подшипников турбонагнетателя, в результате масло будет проходить через уплотнения. Если произойдет утечка масла через уплотнения корпуса компрессора, следует промыть охладитель наддувочного воздуха, чтобы удалить масло из впускной системы.

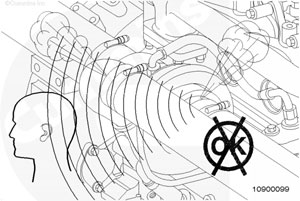

Обычно турбонагнетатель издает свистящий звук. �?нтенсивность этого звука определяется частотой вращения и нагрузкой двигателя. Причина звука — очень высокая частота вращения ротора и способ его балансировки при изготовлении. Соответственно, шум будет более сильным на максимальной частоте вращения. Для проверки уровня шума нужно вывести двигатель на максимальные обороты. Турбонагнетатели с изменяемой геометрией также могут издавать храпящий или фыркающий звук при работе турбонагнетателя в определенных режимах. Например, при работе турбонагнетателя на высоких оборотах и резком отпускании акселератора. Эти звуки являются нормальными и не говорят о неисправностях, вызывающих повреждение или снижение срока службы турбонагнетателя.

Нарушение герметичности деталей впускной и выпускной систем может привести к повышенному шуму при работе двигателя. Признаком утечки обычно является свист высокого тона или звук всасывания. Необходимо проверить отсутствие утечек во впускной и выпускной системах, убедиться в плотности затяжки всех обжимных хомутов.

Звуки низкого тона или дребезжание при более низкой частоте вращения двигателя обычно указывают на наличие посторонних предметов в системе или касание ротором корпусов. В этом случае необходимо снять входной патрубок турбонагнетателя и проверить, нет ли в нем посторонних предметов, а также проверить отсутствие повреждений лопаток турбонагнетателя и зазор в подшипниках. При обнаружении утечек, повреждения лопаток или при несоответствии норме зазоров нужно заменить турбонагнетатель.

Для улучшения рабочих характеристик и уменьшения выброса загрязняющих веществ на автомобильных двигателях применяется охладитель наддувочного воздуха, устанавливаемый на шасси. В такой системе также применяются воздуховоды большого диаметра для подачи воздуха от турбонагнетателя в охладитель и от охладителя во впускной коллектор. Безотказная работа системы охлаждения наддувочного воздуха обеспечивается изготовителями транспортного средства и его узлов.

Схема системы впуска воздуха для двигателей с охлаждением наддувочного воздуха

Читайте также: