Кондуктор для сверления отверстий под маслофорсунки ваз

Обновлено: 04.07.2024

Блок цилиндров 2112, внешне не отличается от моделей 21083 и 2110, однако он не взаимозаменяем с ними. Особенность БЦ ВАЗ 2112 , являются крепежные отверстия для головки блока. Отверстия имеют размер М10х1.25. Есть еще одно существенное отличие блока. В 2-й, 3-й, 4-й и 5-й опорах коренных подшипников выполнены дополнительные каналы для масла, в которые запрессованы специальные масляные форсунки. Во время работы двигателя, через эти масляные форсунки масло под давлением, омывает днища поршней. Это значительно снижает термическую деформацию поршней и улучшает их смазку, особенно в момент запуска двигателя. Все это в конечном счете, ведет к увеличению ресурса двигателя. Блок цилиндров 2112 окрашивается в серый цвет.

Блок цилиндров 11193 устанавливается на двигатели ВАЗ 21124. Эта модель — результат доработки блока 2112. Увеличенная высота (197,1мм) цилиндров позволила довести объем двигателя до 1.6 л.

В сотрудничестве с фирмой Federal Mogul был создан новый двигатель ВАЗ 21126. Основной задачей стоявшей перед специалистами, было повышение ресурса двигателя и обеспечение соблюдения повышенных экологических норм по токсичности выхлопных газов. За основу был взят блок цилиндров ВАЗ 11193. Доработанное изделие получило новое обозначение – 21126. Блок цилиндров 21126 отличает качество обработки поверхности цилиндра, выполненного по технологии Federal Mogul. По этой технологии поверхность цилиндра подвергается плосковершинному хонингованию. Эта операция обеспечивает получение на поверхности цилиндра сетки микроканавок определенного профиля. Микропрофиль, позволяет удерживать смазку на поверхности цилиндра, значительно снижая потери на трение.

Технология хонингования, применяемая на АВТОВАЗе для обработки поверхности цилиндров предыдущих моделей, отличается от той, которая осуществляется на блоке цилиндров ВАЗ 21126. Фирмой Federal Mogul разработаны технологические параметры операции — угол наклона, профиль, частота нанесения микроканавок. Операция выполняется инструментом и с использованием оборудования этой фирмы. Повышение точности изготовления позволило определить для цилиндров только три группы размеров — A, B, C. Применение новой технологии в его изготовлении и нового поршневого комплекта (поршень+ кольца+палец+ шатун) от Federal Mogul, значительно повысили надежность работы двигателя. Блок цилиндров 21126 окрашивается в синий цвет.

Давно ничего с машинкой не делал, мешали праздники и сессия))

Сегодня освободил вечер на окончание процесса установки маслофорсов.

Во-первых, причина, почему я решил их ставить сам — банальная и зелёная жаба=))))

Цена вопроса колеблется в районе 3-4х тысяч в разных конторах…и это за 4ре дырки!

А так как информации в интернете хватает, то принимаю волевое усилие сделать всё самому(кроме всего прочего, учитываем стоимость блока 21083! 1500р., поэтому не дрейфим и пилим сами!)

Нам понадобятся свёрла по металлу: 4, 6, 6,7 и…7.4, которое я не смог найти и заменил на 7.5)

На сверлах не скупимся, тк выковыривать заклинившие остатки из шейки блока, как минимум, неудобно)))

Мои заметки. Я не блогер и не писатель, но иногда хочется поделиться с миром некоторой информацией или прокомментировать и высказать свою точку зрения.

понедельник, 14 марта 2016 г.

Установка маслофорсунок в двигатель ВАЗ классика

Конечно не все согласны с подобным мнением, считая что производитель двигателя заранее просчитал необходимость установки дополнительного оборудования, однако здесь не будет споров и приведения доказательств пользы маслофорсунок, а конкретный процесс реализации на двигателе ВАЗ 2106. Дополнительно покажу эффективность решения, опровергающее ошибочное мнение известного блогера, считающего что при данной реализации установки форсунок охлаждения поршней, масло из форсунок не будет достигать цели. Подробности далее.

Маслофорсункам быть или не быть?!

Рассчитывая собрать надежный и долговечный мотор на базе двигателя ВАЗ 2106, я не сомневался в необходимости установки маслофорсунок, однако как лучше было их установить, оставалось сложной задачей из за некоего заблуждения, которое я обрел посмотрев ранее видеоролик — теории ДВС Травникова, в котором он утверждал что популярная "тюнингистами" установка маслофорсунок, применяемых в двигателе ВАЗ 2112 в коренные постели коленвала — не разумное решение. Якобы противовесы коленвала перекрывают подачу масла, делая их работу не эффективной.

|

| Форсунки охлаждения поршня 2112 |

Размышления о маслофорсунке в шатуне

Стал думать как по другому можно установить масляные форсунки. Вспомнив штатную реализацию первых вазовских моделей и некоторых других двигателей, например Ford, в которых в качестве форсунки выступает отверстие в шатуне, стал присматриваться к такому варианту. Однако по моему мнению у данной реализации больше минусов, чем положительных сторон.

|

| Шатун Ford с отверстием форсункой |

Из плюсов — легкая реализация, а из минусов — форсунка работает ограниченное время, масло попадает только стенку цилиндра, а не на донышко поршня и самое худшее — примерив к устанавливаему коленвалу ВАЗ 2130, форсунка работает в момент рабочего хода, где нельзя снижать давление масла, во избежание разрыва масляной пленки в шатунной шейки.

Маслофорсунка 2112 в коренной постели коленвала

Что же, остался один вариант который легко можно реализовать, а именно установка маслофорсунок от двигателя 2112 в коренные постели коленвала. Хоть блогер и предупреждал глупости этой затеи, я решил самостоятельно проверить.

Однако просверлив отверстия под форсунки и проверив направление работы, установка дополнительной направляющей масло-трубки с форсунки не понадобилась. Практически весь оборот коленчатого вала, ни что не перекрывает подачу масла в дно поршня с форсунки, поэтому вариант с припаиванием доп. трубки, мною был отменен.

Точное направление форсунки указал пользователь flanker в дневнике форума "Лада Калина клуб" ссылка здесь, за что ему большая благодарность.

|

| Направление работы маслофорсунки в двигателе ВАЗ 2112. Фото flanker |

Техника сверления отверстий под форсунку в двигателе 2106

|

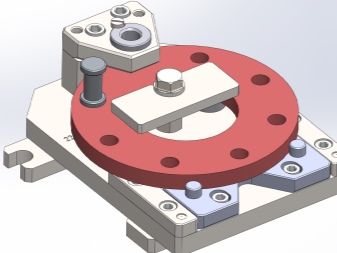

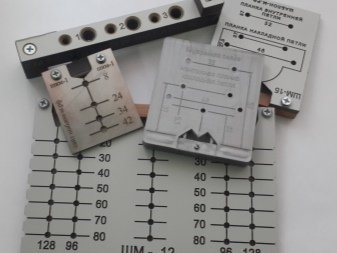

| Шаблон для точного направления отверстия под маслофорсунку |

|

| Установка шаблона, по которому следует ориентировать сверло |

Внимание! Сверлятся только первые 4 постели , пятую же трогать нельзя, так как она и так дополнительно нагружена работой по упору коленвала от смещений с помощью полуколец. Сверлить лучше всего не дрелью, а аккумуляторным шуруповертом например Интерскол ДА-18ЭР, так как дрель имеет низкий крутящий момент и сверлит на высоких оборотах, на которых высока вероятность сломать сверло. Так как постель имеет прорезь для подвода масла к подшипникам , сначала сверло может зажимать в этом месте, поэтому рекомендую проходить это место на обратном ходе вращения сверла, так оно хоть и сверлит медленно, но не зажимает.

Итак приставив шаблон и направив направляющую на нем в нужном направлении, приставляем шуруповерт с установленным сверлом 3мм по метке шаблона и сверлим отверстие. Просверлив первое отверстие и вставив в него спицу, вы заметите что отверстие расположено именно туда куда был направлена направляющая шаблона, погрешность может составлять не более 1см.

| Проверка направления отверстия под маслофорсунку с помощью шаблона |

Следующим шагом увеличивая диаметр сверла на 0.5-1мм. рассверливаем отверстие. При выполнении данной работы, регулярно проверяем правильность направления отверстий, подбирая подходящие по диаметру направляющие — спицу, проволоку или например разные по диаметру электроды. При необходимости направление можно скорректировать, наклоняя немного шуруповерт в необходимом направлении.

|

| Проверка направления отверстия с помощью направляющей |

Далее сверлим отверстия в других постелях, только здесь сверлить куда проще, так как направление можно сверять не только по шаблону, но и по вставленной направляющей первого отверстия, располагая сверло параллельно ему.

|

| Сверлить отверстия ориентируя параллельно направляющим |

|

| Просверленные отверстия под установку масляных форсунок |

|

| Отверстие под маслофорсунку, вид сбоку |

Отверстия следует сделать диаметром 6.7мм. Далее намотав на тонкое сверло полоску мелкой наждачной бумаги, зажимаем в шуруповерте и проходим отверстие, чтобы сгладить в нем неровности. В итоге отверстие станет диаметром 6.8мм и форсунка, до расширения, с небольшим усилием будет входить в отверстие. Внимание данные размеры указаны для для форсунок темного цвета, диаметр узкой части форсунок светлого цвета толще на 0.1мм.

Теперь остается рассверлить входную часть отверстия под шляпку (стопорящее расширение) форсунки. Сверлить его следует сверлом диаметром 7.4мм, на глубину 5мм. Как и с узким отверстием, наматываем на сверло мелкозернистую наждачную бумагу и немного прошлифовав широкое отверстие, и в итоге получаем необходимый диаметр 7.5мм.

Доработка масляных форсунок

Так как в классическом блоке отсутствуют приливы металла в местах монтажа форсунок, рассверливать под полную посадку шляпки нельзя. Длина получившегося отверстия примерно 11мм, а длина шляпки 8мм., поэтому если засверливать под недоработанную форсунку, отверстие диаметром 7.5мм. будет 8мм, а диаметром 6.8мм. всего 3мм., что недопустимо. Чтобы решить эту проблему следует отрезать часть широкой части форсунки, которая никак не повлияет на ее работоспособность.

|

| Доработка маслофорсунки под установку в классический блок |

Вставив плотно скомканную бумажку во входное отверстие форсунки перед шариком, чтобы во внутрь не попала стружка, берем имеющийся в наличии абразивный диск, рекомендую торцевой лепестковый диск или наждачный диск на липучке и стачиваем шляпку форсунки на 4мм., при работе регулярно их охлаждая.

После доработки не забудьте вытащить остаток бумажки и форсунка готова под монтаж.

Монтаж форсунок охлаждения поршня

Хоть форсунка и забивается с преднатягом, плотно прессуясь в отверстии, все же при монтаже рекомендую воспользоваться анаэробным герметиком. Это позволит избежать возможной протечки масла при не плотной посадке форсунки. Кто не в курсе что это за герметик, кратко поясню — это герметик-фиксатор, который в отличии от обычного застывающего на воздухе, схватывается при отсутствии кислорода.

Фото отсчет направления работы масляной форсунки

|

| Поршень находится в ВМТ |

|

| Поршень в среднем положении между ВМТ и НМТ |

|

| Поршень в НМТ |

|

| Направление работы масляной форсунки, вид сверху |

Надежность конструкции и снижение давления масла

Существуют страшилки что сверление ослабляет постели коленчатого вала, однако при том что народ сверлит как вздумает и куда попало, не зафиксировано не одного случая разрушения. Люди не стесняются выкладывать на форумах свои поломки: сломанные шатуны, поршни, кольца, порванные цепи, но сломанных постелей коленвала я во всяком случае не встречал.

Еще одной страшилкой, но уже не безосновательной, является падение давления масла в двигателей из за добавившихся потребителей расходующих масло. Здесь могу только отметить что форсунка вступает в работу только при повышении давления в системе смазки более 1.5кгс/см., так что на низких оборотах форсунки не будут оказывать влияния. О падении давления на высоких оборотах отчитаюсь после установки, но по отзывам уже установивших подобные форсунки, падения давления не наблюдается.

Видео установки масляных форсунок

При сборке домашней мебели и других деревянных изделий часто используется соединение деталей на деревянные шканты.

Тут важно просверлить отверстия в обеих заготовках максимально точно, чтобы при стыковке детали были идеально подогнаны друг к другу.

Поэтому мы рекомендуем использовать для этого самодельный кондуктор для сверления отверстий.

Приспособление очень простое — изготовить его сможет даже начинающий мастер! Идею мы подсмотрели у автора YouTube канала Gonzalo Ré.

- фанера толщиной 20 мм;

- подшипники;

- мебельная гайка (врезная или забивная);

- барашковый болт.

Процесс изготовления кондуктора

Для изготовления самодельного приспособления можно использовать деревянный брус или фанеру. В данном случае у нас будет фанера.

Необходимо отпилить заготовки необходимого размера, после чего склеить их вместе до нужной толщины.

Получилось две части кондуктора. В одной из них нужно просверлить посадочные места под подшипники.

Потом в обеих заготовках на циркулярной пиле делаем пазы. Они нужны для того, чтобы можно было соединить обе части между собой.

Обратите внимание: в одной из деталей пазы делаем продольными (с одной из сторон), а в другой — только на торце. Именно в торцевые пазы вклеиваем плоские деревянные шканты.

Также в торце второй заготовки надо будет просверлить отверстие, и установить мебельную гайку.

В первой заготовке надо выпилить сквозной паз под барашковый болт. Обрабатываем его с помощью напильника или рашпиля.

На следующем этапе в подготовленные посадочные места устанавливаем подшипники. Через эти направляющие при помощи сверла просверливаем сквозные отверстия.

В завершении останется только соединить обе части кондуктора вместе. Барашковым болтом фиксируем подвижную часть в нужном положении.

Принцип работы приспособления

Устанавливаем кондуктор, предварительно выставив подвижную часть таким образом, чтобы отверстия в подшипниках были по центру кромочной части мебельного щита, ДСП или фанеры.

После этого с помощью электродрели или шуруповерта высверливаем отверстия под установку шкантов.

Сначала — в одной заготовке, затем — в другой (ответной).

Точное сверление, применяемое для сборки металлических, деревянных и иных деталей друг с другом — это гарантия того, что изделие будет качественным, без зазоров, крепким и с полной отдачей прослужит продолжительное время. В случае сверловки МДФ, ОСП, ДСП, ЛДСП и иных материалов желательно практиковать кондуктор для создания отверстий, чтобы получить хорошие результаты. С помощью такой оснастки производитель избавляется от следующих проблем: разметка, керновка (точечные углубления в материале под режущий инструмент), сверловка с соблюдением вертикального положения режущего инструмента.

Инструменты и материалы

Для создания приспособления следует первым делом определиться с задачами, какие оно станет исполнять. Сообразно этому выбирается необходимый материал, из которого будет изготавливаться мебельный кондуктор. Самым долговечным, проверенным является металлическое устройство.

Для его создания сгодится кусок арматуры, брус либо пластина – то, что, скорее всего, имеется в каждой домашней мастерской либо в гараже.

Ключевое значение при создании приспособления имеет строгий расчёт местоположения отверстий на детали. Можно позаимствовать готовую схему либо выполнить её своими руками. Последний способ лучше, поскольку размеры на чертежах обязаны отвечать решаемым задачам.

Из инструментария потребуются:

- электродрель;

- шлифмашина либо лобзик;

- комплект слесарных инструментов;

- струбцины;

- тисы.

Вместо металла можно применять такие материалы, которые имеют невысокую стоимость и очень просто подвергаются обработке:

- фанеру;

- стеклотекстолит либо текстолит – лучше толстый;

- древесину твёрдых пород;

- ДВП (другое наименование — оргалит) либо его аналог.

Необходимо учитывать, что эти материалы не способны служить в течение длительного времени, и с целью увеличения срока службы приспособления необходимо впрессовывать в них трубки из металла.

Инструкция по изготовлению

Самодельный шаблон должен заключать в себе чертежи и разметки, особенно часто встречающиеся в домашней обстановке на предметах мебели и иных местах.

Сначала разберём процедуру изготовления металлического кондуктора для евровинтов. Этот крепёжный элемент особенно часто применяют при сборке мебели.

- От металлического бруса квадратного сечения (10x10 миллиметров) посредством шлифмашинки отрезается кусок требуемой длины. Его торцевые поверхности при помощи напильника равняются и зачищаются от заусенцев. Рёбра и углы можно закруглить для удобства и безопасности применения.

- На заготовке выполняется разметка под отверстия. Центры их должны находиться на дистанции 8 миллиметров от боковой грани (толщина ДСП – 16 миллиметров). От торца и промеж отверстий должно быть 32 миллиметра, сообразно общепризнанной системе мебельных креплений. Для разметки можно применять штангенциркуль либо столярный уголок. Метки на детали предпочтительнее выполнить посредством заострённого шила. Можно при помощи молотка и керна сделать углубления для начальной установки сверла. Самое главное при высверливании отверстий – не дать сверлу сместиться и выполнить их строго под прямым углом.

- 5-миллиметровым сверлом проделать отверстия.

- Для изготовления упора необходимо отрезать кусок требуемой длины от железной пластины (1x25 миллиметров).

- Обработать кромки наждачкой.

- Зажав в тисках, согнуть заготовку под углом 90°. Сложить элементы, соединив их соосно.

- Скрепить заготовки в таком положении посредством струбцины.

- Со стороны пластинки по длине устройства и в торце проделать отверстия, сообразные размеру болта. Нарезать резьбу и накрепко соединить детали.

- Излишки упорной пластинки обрезать, кромки обработать.

Самоцентрирующийся кондуктор

Если вы делаете мебель с применением нестандартных панелей, то потребуется универсальное приспособление.

Его также можно сделать своими руками. Для этого потребуется чертёж и базисные познания в геометрии.

Применяемые материалы: отрезок фанеры 15-18 миллиметров, трубка с тонкими стенками, соответствующая диаметру сверла, несколько шкантов (шипов) и стальная планка для плеч многоугольника.

- Делаем 3 одинаковых элемента: в центре отверстие с запрессованной в него трубкой, снизу симметрично размещаются упорные ножки из шипов. Самое главное, чтобы все 3 компонента были полностью идентичны.

- Из металла нарезаем 3 одинаковых плеча с симметрично располагающимися отверстиями. Собственно, они определяют ровность отверстий приспособления. Вырезаем пазы в 3-х деталях и объединяем их посредством металлических плеч. Устройство функционирует не хуже заводского при практически нулевой стоимости.

Для создания кондуктора надо взять брус размером 80x45x45 миллиметров.

- На заготовке отмерить по 15 миллиметров с каждой стороны, нанести метки и высверлить в отмеченных местах 2 отверстия диаметром 10 миллиметров.

- Затем берём трубку из нержавейки с наружным диаметром 10 миллиметров и внутренним 8 миллиметров и отрезаем от неё 2 заготовки длиной приблизительно 8,5-9 миллиметров.

- Молотком запрессовываем трубки в заранее проделанные отверстия на брусе. Для лучшего сцепления древесины и металла необходимо смазать трубки небольшим количеством эпоксидки.

- Теперь устройство следует обрезать электрическим лобзиком под угол 75°.

- Чтобы срез получился идеально сглаженным, шлифуем его на наждачном станке.

- На завершающей стадии обрезаем кондуктор с другого края таким образом, чтобы его можно было зафиксировать на поверхности, которая будет сверлиться.

Кондуктор для врезки петель, замков

Для самостоятельного создания устройства понадобится шаблон.

Чертёж можно найти в сети либо взять приспособление у знакомых плотников и очертить на бумаге каждый элемент.

Когда чертёж будет готов, можно начать изготовление.

- Элементы вырезаются из оргстекла, отшлифованной доски, фанеры либо МДФ. Первый элемент – прямоугольник 380x190 миллиметров.

- По меньшим кромкам детали делают 6 отверстий, по 3 с каждого края. Промеж отверстий выдерживается равная дистанция в отношении друг друга, а также середины прямоугольника.

- В центре прямоугольной детали вырезают окно 135x70 миллиметров.

- Ограничитель изготавливается из куска рейки, зафиксировав к одному концу брус. Его крепят к детали самонарезающими шурупами.

- Для изменения размера окна вырезаются 2 прямоугольные детали 130x70 миллиметров. На большей части выполняют 2 пропила, промеж которых выдерживают дистанцию 70 миллиметров. Накладки приставляют к меньшим сторонам плиты с окном.

- Одна накладка вырезается большего размера – 375x70 миллиметров. Выполняют 2 пропила по большей части, промеж которых выдерживают дистанцию 300 миллиметров. Заготовку приставляют к большей части прямоугольника с окном.

- Все элементы готовы. Осталось собрать устройство посредством винтов. Накладками регулируется размер окна.

Кондуктор для цилиндрических деталей и труб

Для изготовления устройства потребуется брус из твёрдых пород древесины, распущенный вдоль, и кусок фанеры.

- Фиксируем фанеру к концу бруса посредством самонарезающих шурупов.

- После сверлим отверстия подходящего диаметра в брусе.

- Кондуктор подготовлен к работе. Чтобы уменьшить разбивку отверстий, можно усилить железными гильзами, изготовленными из круглых трубок различного диаметра.

Рекомендации

При осуществлении всех действий с кондуктором максимально соблюдайте технику безопасности. В частности, наденьте защитную одежду, очки и перчатки.

О том, как выглядит кондуктор для сверления отверстий, смотрите далее.

Приспособление для сверления - Магнус, Drill Laser, Облегчит процесс сверления и усовершенствует его!

94%

Кондуктор для сверления фиксирующих отверстий ПК135 (д10 под замки Е441-00, Е442-00, Е474-00, Е475-00)

Читайте также: