Кто разработал двигатель для камаза

Обновлено: 05.07.2024

Немного истории и вспомним: с чего всё началось и какие двигатели КАМАЗ являются наиболее актуальными на сегодняшний день.

За весь срок существования, грузовик КАМАЗ оснащался тремя силовыми агрегатами: родная восьмёрка 740-й серии, американский двигатель Камминз КАМАЗ и немецкий Даймлер. Зарубежные двигатели – это обычные шестёрки, выстроенные в ряд, как и ожидаемый всеми новый R6. Шестицилиндровые моторы наиболее востребованы в сфере производства грузового автотранспорта. А совсем недавно и 740-й считался одним из лучших! Давайте вспоминать.

Ровно 50 лет назад на ЗИЛе приступили к созданию новых грузовых машин ЗИЛ-170 с двумя задними ведущими мостами (6х4). Первенец был собран в 1969 году и его массовую сборку доверили новому автозаводу на реке Кама в Татарстане. В то время, будущий автогигант был на завершающем этапе строительства.

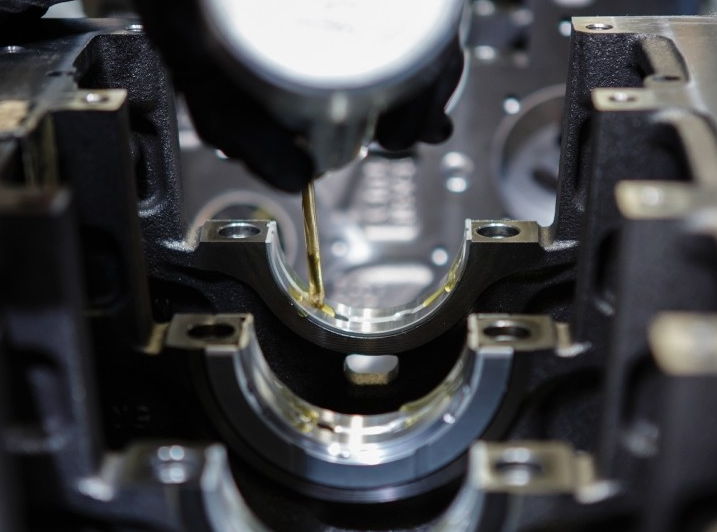

Новый двигатель КАМАЗ Р6 подготовка производства

Первый КАМАЗ-5320 съехал со стапелей конвейерной ленты в далёком 1967 году. Кстати, это тот самый 170-й ЗИЛ. Грузовой автомобиль оснащался ярославским мотором ЯМЗ 740 с объёмом 11 с половиной литров и мощностью в 180/210 лошадей. Первые дизельные двигатели КАМАЗ стали выпускаться в 1975 г, который и послужил началом рождения 740-й серии. Так что хорошего в этом агрегате?

Двигатель КАМАЗ 740 – это первый дизельный двигатель советских времён, в который начали заливать тосол, а не простую воду. Для регулировки температуры на двигатель установили термостат, а лопасти охлаждения радиатора стали вращаться с помощью гидропривода. Технологическими новинками в то время считались: и замкнутая система очистки масла с центрифугой, и коленвал из азотированной стали, и даже направляющие втулки для клапанов, изготавливающиеся на основе металлокерамики.

Но зачем? Ведь в мире достаточно много качественных шестёрок. А придумывать что-то совершенно новое очень накладно и долго. Поэтому, специалисты завода КАМАЗ решили найти основу для нового дизельного двигателя у других автопроизводителей грузового транспорта, с которыми автогигант связывают давно налаженные партнёрские связи.

Почему двигатель КАМАЗ Р6 и причём тут Liebherr?

В обычном дизельном двигателе вместе с выхлопными газами в никуда расходуется 30-40% тепла. А ведь это дополнительная энергия и её нужно заставить хоть как-то работать. Но как? Компания Scania первая из тех, кто взялся решить эту проблему. В 1961 г. она впервые в мире смонтировала на один из своих двигателей турбокомпрессор. Большая часть водителей знакомы с этим устройством и принципом его работы: это когда выхлопные газы помогают попаданию в камеру сгорания большего количества воздуха. КПД двигателя вырос на порядок, но этого оказалось недостаточно. И тогда изобрели турбокомпаунд.

Здесь принцип действия несколько другой. Главная цель: через гидромуфту при помощи понижающего редуктора передать прямо на коленчатый вал КАМАЗ энергию отработанных газов. То есть, высвободившиеся газы, перед тем, как вылететь в атмосферу, раскручивают гидромуфту. А она, в свою очередь, с помощью увеличенных редуктором оборотов заставляет крутиться маховик, прикрученный на коленвал двигателя КАМАЗ. Вроде бы всё просто, но только на словах. А на самом деле: намного серьёзней и сложнее. Но об этом в другой раз. В общем одно радует, что турбокомпаунд этот – довольно эффективная и нужная вещь. Кроме увеличения КПД, выполняются все требования не только нынешнего ЕВРО-5, но и будущего ЕВРО-6.

Такие автогиганты, как СКАНИЯ и ВОЛЬВО, давно устанавливающие на моторы своих машин турбокомпаунды, доказали остальным производителям грузового транспорта о необходимости монтажа нового устройства. Но есть одна проблема: у V8 выхлопная система довольно сложная штука и монтаж турбокомпаундного блока мероприятие довольно тяжелое и бесполезное с технической точки зрения. К тому же, это очень дорого и объёмно. А вот рядный двигатель – самый подходящий вариант, тут и с монтажом чудо-изобретения нет никаких проблем, и со стоимостью намного проще (на Р6 не требуется установка балансирных валов, снижающих КПД мотора). Так что все аргументы в правоту рядного двигателя. И два слова о немецком производителе грузовиков компании Liebherr.

Liebherr – давний партнёр КАМАЗ. Ещё в советские времена, в далёком 1973 году, немецкие специалисты помогали налаживать отдельную производственную линию по выпуску и сборке КПП КАМАЗ. Сотрудничество с Либхерр продолжается и по сей день. К тому же, оно довольно выгодно и перспективно. Тем более, что на нынешний КАМАЗ устанавливают газодизельные двигатели мощностью в 900 л. с.

Давайте вспоминать! Что находиться под кабиной дакаровского 4326? Верно: Liebherr. Так вот, отличная репутация и не высокие запросы помогли руководству завода КАМАЗ решить проблему с выбором. За основу на вооружение был взят D946 компании Liebherr. Копия не копия, но новый Р6 – это совместная разработка обоих автопроизводителей. Так каким будет двигатель будущего из Набережных Челнов?

Конструкция новых двигателей КАМАЗ

А сейчас, самое интересное: конструкционные новинки и ключевые моменты сборки нового двигателя в новейшей истории КАМАЗа. Но сначала отметим, что двигатель Cummins КАМАЗ и будущий Р6 – два совершенно разных мотора.

Надо отметить, что такие составляющие, как: ТНВД, ЭБУ и форсунки полностью изготовлены на заводах компании Liebherr.

Поэтому, топливная система, на сегодняшний день, остаётся на 25% зависимой от иностранных поставщиков, так как к уже сказанным элементам нужно добавить и турбокомпрессор, собирающийся у немцев. Оставшиеся позиции изготавливаются либо в производственных цехах автопредприятия КАМАЗ, либо закупаются на заказ у отечественных производителей.

Так как, оригинал Liebherr D946 является тяжёлым агрегатом (основное использование в строительной технике и стационарных генераторах), то Р6 должен иметь меньший вес. Следовательно, в отливе блока цилиндров двигателя КАМАЗ используются более лёгкие, но хрупкие, сплавы. А жёсткость должна соответствовать всем необходимым для эксплуатации требованиям.

Мощность рядного двигателя КАМАЗ

Новый двигатель КАМАЗ станет в 1,5 раза мощнее классики. Да, у 740-го двигателя есть возможности для форсирования, но тогда придётся применять дорогостоящие технологии, а это, в свою очередь, отразится на окончательной стоимости.

На Р6 будет устанавливаться персональная головка блока двигателя КАМАЗ, которая в разы упростит проведение ремонта.

Вал коленчатый КАМАЗ также пройдёт путь небольшой модернизации. Шейки коленвала, шатунные с коренными, будут проходить обязательную высокочастотную обработку. Верхние поршневые и маслосъёмные кольца будут хромированы с нанесённой алмазной крошкой, в то время, как нижнее поршневое кольцо останется полностью без какого-либо покрытия.

Полностью изменится устройство масляного насоса. Теперь масло будет поставляться к основным узлам двигателя КАМАЗ и его деталям значительно быстрее.

Скорость сборки двигателей КАМАЗ

Для будущей сборки Р6 на КАМАЗ осуществляется монтаж нового фрикционного роликообразного конвейера. Транспортный путь блока будет проходить через 34 пункта остановки, на которых предусмотрены: ручная сборка, полуавтоматический и автоматический режимы сборки. Что, где и как разберём отдельно.

Автоматика возьмёт на себя функции контроля усилий поворота коленчатого вала, а также, действие нанесения герметичных материалов на места соединений корпусных элементов. Контроль качества комбинированных деталей то же будет выполнять она.

Полуавтоматы будут осуществлять контроль утечки воздуха сквозь клапана системы впрыска и системы выпуска. Они же будут проверять на герметичность и все задействованные в эксплуатации двигателя системы, необходимые для нормального функционирования.

Остальное будет собираться вручную. При этом, планируется применение электро/пневмоинструмента для резьбовых соединений. Данные работы будут проводиться в несколько этапов и в строгой последовательности, где будет осуществляться контроль угла доворота и момента затяжки.

Заключительная стадия производства – проверка двигателя КАМАЗ на стенде. К испытаниям мотора подготавливают новый стенд, на котором не будет осуществляться полная обвязка. Заправка маслом и окончательная сборка будет происходить вне стенда, что значительно сэкономит время испытаний. Перед тестированием и попаданием на стенд будет подсоединяться и коробка передач КАМАЗ. На стенде останется только программирование ЭБУ с дальнейшим тестированием и обкатка двигателя КАМАЗ с диагностированием всех задействованных в эксплуатации систем. А также, расчёты расхода топлива, измерение рабочей температуры и давления в системе смазки, определение номинальных и максимальных значений вращения коленчатого вала.

Контроль качества будет осуществляться системой управления QDM. Она может собирать все имеющиеся данные о новоиспечённом двигателе КАМАЗ. Это и дата выпуска с серийным номером, и момент затяжки резьбовых соединений с порядком действий. Вся полученная таким образом информация будет сохраняться в электронной базе данных и архивироваться в специальной сборочной карте в электронном виде, которая в дальнейшем будет храниться в компьютерном архиве предприятия. Так что, историю сборки двигателя КАМАЗ Р6 можно будет прочитать в любой момент.

Конвейер будет работать со скоростью 4 м в минуту, что позволить выпустить в первый рабочий год 12 000 двигателей КАМАЗ. На сборку одного Р6 будет затрачиваться немногим более 14 минут. В дальнейшем планируется серийный выпуск 30 000 экземпляров, при том, что время изготовления одного мотора сократиться до 5 минут.

Старт массовой сборки Р6 намечен на 2019 год, хотя работа над новым мотором КАМАЗ уже подходит к завершению. Одновременно ведутся работы и по обновлению кабины, так как Р6 нельзя установить на классические формы. Скорее всего внешний вид обновленного КАМАЗ будет сильно отличаться от прежнего облика. А пока, нам остаётся только ждать и продолжать ездить на проверенных временем стареньких машинах.

Двигатель используется на автомобилях КамАЗ и других российских транспортных средствах.

Особенности двигателя и эксплуатационное обслуживание

Блок оборудована стальным коленвалом, который поддерживает ход поршня – 120 мм. Использованы шатунные шейки на 80 мм и коренные на 95 мм. Длина шатунов составляет 225 мм, в основе использована прочная сталь, высота алюминиевых поршней – 75,7 мм, добавлено равномерное смещение камеры сгорания от центральной части на 5 мм. Поршневой палец с величиной – 45 мм. Следует учитывать, что система дополнительного охлаждения турбоверсии представлена масляными форсунками, которые размещены в блоке цилиндров. Система поддерживает давление масла – 4.0-5.5 кгс/см2.

В верхней части блока раздельно помещены чугунные головки с отдельным цилиндром на каждой из них, ГБЦ оснащены по паре клапанов. Тарелки выпускных клапанов с диаметром 46,6 мм, а впускных – 51,6 мм. Распредвал установлен непосредственно в блоке цилиндров, при этом устройство через штанги, коромысла и толкатели запускает в работу клапаны. От коленчатого вала добавлен шестеренчатый привод распредвала.

Стандартный мотор Евро-0 отличается следующими техническими характеристиками: подъем – 14,2/13,7 при фазе 242/256 мм. Настройка для корректной работы клапанов на силовом агрегате производится в зависимости от особенностей работы устройства. Показатель зазора выпускного клапана – 0,4мм, а впускного – 0,3 мм. Производителем заявлен порядок настройки для работы клапанов: 1-5-4-2-6-3-7-8. Помогать в настройке ДВС помогает насос типа ЯЗДА 33, а также форсунки 33-03/10. Более поздние варианты двигателей оснащались другими версиями.

- Среди технических особенностей двигателей стандарта Евро-1 выделяется оригинальный коленвал, поршневые пальцы и сами поршни, поршневые кольца, обновленная головка. Также производитель использовал турбонаддув без добавления интеркулера, установлен производительный насос ЯЗДА 337, форсунки 273.

- Силовые агрегаты под стандарт Евро-2 с обеспечением хода 120 мм применяется коленвал и другие крепления маховика, специальные поршни от устройства Евро-1, система промежуточного охладителя воздуха. В некоторых случаях моторы стандарта Евро-2 оснащаются ходом поршня 130 мм, благодаря чему обеспечивается функциональный объем 11,76 литров. Использованы поршни с высотой 70.7 мм, производитель применяет свои гильзы.

- Оборудование стандарта Евро-3 разработано на базе Евро-2, отличается головками повышенной прочности, обновленным коленвалом, форсунками 274, поршневыми кольцами.

- Моторы для Камаз Евро-4 оснащены обновленными поршнями, поршневыми кольцами, пальцами, головками с добавлением продвинутой системы впрыска Common rail, а также продвинутым SCR-катализатором.

Варианты силовых агрегатов без использования SCR согласно классификации соответствуют классу Евро-4, что указано в Правилах (96-02). Камазы 749 стандарта Евро-4 оснащаются ТНВД серии Bosch СР3.4, который поддерживает рабочее давление системы впрыска до 1600 бар. Обеспечивается контроль за такими через ЭБУ Bosch EDC7UC31. Такие силовые агрегаты оснащаются парой турбин ТКР-700-01 и ТКР-700-02. Аналогичные по техническим возможностям устройства – CZ К27-145, CZ К27-49, ТКР 7С-6. В комплекте с вариантами 7403 поставляются турбокомпрессоры серий ТКР 7Н1К-01 и ТКР 7Н1К-02.

Модификации Камаз-740 и их отличия

В общей сложности представлено 38 вариантов модификаций силовых агрегатов Камаз-740, которые отличаются по техническим характеристикам, подходят для размещения на транспортные средства российских автоконцернов.

Неисправности КамАЗ-740

- Образование трещин головок непосредственно около форсунок. Подобная неисправность часто встречается на двигателях стандарта Евро-2 после пробега более 100 тыс. км. Проблема связана с особенностями конструкции ГБЦ, а был дефект полностью устранен на головках моторов Евро-3.

- Технический износ вкладышей. Подобная проблема характерна для моторов Евро-3, которые должны проходить осмотр после каждых 50 тыс. км пробега. В некоторых случаях вкладыш проворачивает до 100 тыс. км.

- Перегрев. Чаще всего причиной является загрязнение радиатора, проблемы в работе термостатов, гидромуфты. Иногда специалисты отмечают неисправности в головках, гильзах, а также зажигании. В результате перегрева могут растрескаться гильзы.

- Появление дыма: белый дым означает появление воды в баке, попадание жидкости на цилиндры; синий дым – попадание в цилиндры масла; черный – возникновение проблем в топливной системе, настройке насоса подачи топлива.

- Посторонний шум и постукивание. Часто неисправность находится в форсунках, плохо настроенных клапанах, системе зажигания, коленвале, вкладышах. В некоторых случаях могут быть неправильно выбраны поршни в основе поршневых пальцев.

- Троит. В данном случае обязательно проверяются форсунки, трубки, свечи или фильтры.

На двигателях стандарта Евро-3 каждые 150 тыс. км следует заменять масляный насос, а силовые агрегаты на базе электроники Bosch для Евро-2 плохо реагируют на низкие температуры: могут плохо заводиться. Устройства категорий Евро-2 и Евро-3 нередко сталкиваются с лопнувшим коленвалом. Двигатели стандарта Евро-3 защищены от интенсивного износа направляющих клапанов.

Номер двигателя Камаз-740

Оригинальный номер силового агрегата нанесен слева по ходу на поверхности блока спереди мотора. Также обозначение на выпущенных до 2007 года двигателях выбито около четвертого цилиндра.

Тюнинг двигателей КамАЗ-740

Предусмотрена возможность монтажа на стандартный атмосферный двигатель 740 турбины. В таком случае мотор будет относиться к модификации 7403. Для решения потребуется приобрести пару турбин ТКР 7Н1К, выполнить замену заводских поршней на аналоги 7403, установить форсунки и насос 7403. Также потребуется использование обновленной выхлопной и выпускной системы.

Камаз евро 1 2 в продаже на нашем сайте.

V8 и R6: кто кого?

Начнём с небольшой справки и расскажем, какие моторы сейчас устанавливают на челнинские грузовики и почему.

В 1967 году на московском заводе имени Лихачёва приступили к разработке семейства грузовиков ЗиЛ-170 с колёсной формулой 6х4. В 1969 году первый образец был готов, и его производство передали новому заводу в Набережных Челнах, который в это время ещё находился на этапе строительства.

Во-первых, дизель Камаза – первый из советских двигателей, получивший закрытую систему охлаждения, в которой должен был использоваться тосол, а не вода. Привод крыльчатки охлаждения радиатора получил гидромуфту, а вся система – термостат. Были в этом моторе и другие технологические новинки (полнопоточная система фильтрации масла с центрифугой, азотированный коленвал, съёмные направляющие втулки из металлокерамики для клапанов и пр.), но с тех пор прошло сорок лет.

Почему Р6 и причём тут Liebherr?

В среднестатистическом дизеле с отработавшими газами в никуда вылетает около 30-40% тепловой энергии, которую очень хочется как-то заставить работать. Впервые этот фокус частично удался у компании Scania, которая в 1961 году установила на один из своих двигателей турбокомпрессор. Устройство знакомо большинству автолюбителей: если очень коротко, то оно при помощи отработавших газов нагнетает дополнительный воздух в камеру сгорания. Неплохо, но недостаточно. И тогда придумали турбокомпаунд.

Его задача несколько иная: он через гидромуфту и понижающий редуктор передаёт энергию газов непосредственно на коленвал. Он, можно сказать, берёт механическую энергию из ниоткуда и отдаёт её напрямую на вал. Это – если объяснять в двух словах, на деле всё гораздо сложнее и интереснее, но углубляться в теорию двигателестроения и особенности режимов работы мотора под нагрузкой и без неё мы не будем. Просто примем тот факт, что штука эта очень полезная и эффективная, с её помощью можно значительно повысить КПД двигателя, а главное – уложиться в строгие экологические нормы, причём не только настоящие, но и будущие.

Турбокомпаунд стоит на многих грузовиках, в первую очередь, конечно, на Сканиях, но есть, например, и на Вольво. На сегодня мнение о необходимости установки турбокомпаундного блока на ДВС грузовой технике почти однозначное: ставить надо. Только вот на V8 с его крайне сложной системой выпуска установка турбокомпаунда оказывается тяжёлым и бесполезным занятием. Во-первых, получится дорого, а во-вторых, турбокомпаунд увеличит и без того значительные габариты мотора. Другое дело рядная компоновка: тут с установкой чудо-устройства всё гораздо проще.

История Камского автомобильного завода начинается в декабре 1969 года в города Набережные челны на берегу реки Кама, что тогда находилась в Татарской АССР. По задумкам советского правительства камский автомобильный завод должен был быть самым крупнейшим заводам по выпуску грузовиков и дизельных агрегатов для автомобилей. Объём автомобилей должен был быть в районе 150 тысяч, а объём двигателей 250 тысяч, с такими объёмами строительства завода, стройку назвали (стройкой века).

Основой стройки автомобильного завода также являлась перспективная программа создания грузовиков на унифицированных 3-х осных дизельных шасси 6×4 с кабиной над двигателем и нагрузкой на ось не более 6 т., на которых предполагалось выпускать обширную гамму бортовых грузовиков, самосвалов и седельных тягачей, рассчитанных для работы на дорогах любых категорий во всех климатических зонах страны. Все семейство создавалось “с чистого листа” на Московском и Минском автозаводах (ЗИЛ и МАЗ), а двигатели разрабатывали на Ярославском моторном заводе (ЯМЗ).

Для новых машин был создан экономичный 4-х тактный дизель КамАЗ-740 V8 рабочим объемом 10852 см 3 (диаметр цилиндра и ход поршня – 120×120 мм.) с объемно-пленочным смесеобразованием и тороидальными камерами сгорания. В базовом варианте он развивал 210 л.с., но в дальнейшем предполагалось расширить рамки мощности от 180 до 360 л.с.. На автомобилях применялись пневматический усилитель привода 2-х дискового сцепления, 5-ти ступенчатая коробка передач с синхронизаторами на четырех высших ступенях и 2-х диапазонным делителем, межосевой блокируемый дифференциал, встроенный в проходную главную передачу среднего моста.

Выпуск 16 февраля 1976 г., в канун XXV съезда КПСС, первых грузовых автомобилей марки КамАЗ представлял собой заметное достижение отечественной автомобильной техники. В 1976-78 гг. программа включала только три базовые модели: грузовой автомобиль КамАЗ-5320 с бортовой платформой полной массой 15,3 т. и грузоподъемностью 8 т., 10-ти тонный строительный самосвал с задней разгрузкой КамАЗ-5511 полной массой 18,9 т. и седельный тягач КамАЗ-5410 для работы в составе автопоезда полной массой 26 т..

В последующие годы появились бортовой 10-ти тонный грузовик “53212” полной массой 18,4 т. с колесной базой, увеличенной с 3190 до 3690 мм., шасси “53211” и “53213” для специального оборудования массой до 11 т., сельскохозяйственный 7-ми тонный самосвал “55102” с боковой разгрузкой и седельный тягач “54112” для 33-х тонного автопоезда. Первые годы 43% объема производства составляли самосвалы с кузовом Нефтекамского завода (НефАЗ). На бортовые варианты приходилось 27% производства и 20% – на седельные тягачи с 10-ти ступенчатой коробкой и кабиной со спальным местом.

С вводом в 1981 г. второй очереди КамАЗа началось изготовление 6-ти тонной серии “4310” (6×6) с постоянным приводом на все колеса с односкатными шинами. Базовая модель “4310”, предназначенная для армии, имела лебедку, систему регулирования давления воздуха в шинах и два топливных бака. Упрощенный 7-ми тонный вариант “43105” предназначался для работы в сельском хозяйстве. В начале 80-х гг. все базовые модели получили двигатели увеличенной с 210 до 220 л.с. мощности и 10-ти ступенчатые коробки передач. Были изготовлены 13-ти тонный самосвал “55111” с новым кузовом с продольными боковыми ребрами и 9-ти тонное шасси “55113” для работы со сменными кузовами.

На обновленных грузовиках стали применять собственные двигатели с турбонаддувом, а также импортные силовые агрегаты и комплектующие. Одновременно были разработаны более комфортабельные варианты прежних кабин с повышенным на 120 мм. расположением крыши и внешними аэродинамическими элементами. Главным событием этого периода считается внедрение 2-х осного семейства с колесной формулой 4×2, разработанного под руководством главного конструктора Р.А. Азаматова. Оно было унифицировано с 3-х осными машинами и выпускалось с 1989 г. небольшими партиями.

Новая гамма включала бортовые грузовики “5315” и “5325” грузоподъемностью 8,5 и 11,3 т. и полной массой 16-19 т., а также седельные тягачи “5415” и “5425” для автопоездов полной массой до 34 т.. Наиболее удачными на тот момент считались модернизированные полноприводные 3-х осные грузовики “43101” и “43106” с дизелем КамАЗ-740.10 мощностью 220 л.с.. Одновременно этот мотор начали использовать на всей гамме, а вскоре появился новый двигатель КамАЗ-7403 с турбонадцувом (260 л.с.). На базе моделей “5320”, “53212”, “54112” и “55111” началось производство модификаций “53208”, “53218”, “54118” и “55118” с газодизельным двигателем мощностью 210-220 л.с., работавшим на смеси дизельного топлива со сжатым природным газом.

В то время стали появляться первые опытные модели. В 1988 г. было построено несколько тягачей “5415М” (4×2) с оригинальной вместительной кабиной, разработанной в собственном бюро художественного проектирования. В серию они не пошли, и потому большинство других опытных разработок представляло собой серийные шасси КамАЗ с силовыми агрегатами и кабинами иностранных производителей. В 1991 г. был создан 2-х осный седельный тягач КамАЗ-5425МА с американским дизелем “Камминс” (Cummins) мощностью 325 л.с. и кабиной финской фирмы “Сису” (Sisu).

Самым мощным стало 420-ти сильное шасси с такой же кабиной и колесной формулой 6×2. Такие образцы стали основой программы совместного предприятия “Альткам”, ставшего впоследствии самостоятельным. За рубежом в 1989-90 гг. шасси “5315” предлагали в варианте 8×4 для установки гидроподъемников. С переходом к рыночным отношениям КамАЗ был приватизирован и 23 августа 1990 г. стал акционерным обществом. Так начался самый трудный период в короткой истории КамАЗа, когда он не раз стоял на грани банкротства.

К огромным техническим, сбытовым и финансовым проблемам добавился гигантский пожар 14-15 апреля 1993 г. в моторном отделении КамАЗа. Ущерб составил 150 миллионов долларов США. Временно остановилось производство ряда моделей, а некоторые стали комплектовать дизелями “Камминс”, которые вскоре заменили двигателями Ярославского моторного завода и предприятия “Барнаултрансмаш”. Если в 1991 г. КамАЗ изготовил 102 тыс. шасси, то в год пожара лишь 57тыс., а в 1995 г. – всего 21 тыс. автомобилей.

Третье поколение КамАЗов, выпускающееся с 1995 г., вновь базировалось на модернизированных вариантах самых первых серий 6×4. Среди них были 11-ти тонный бортовой автомобиль “53215”, седельный тягач “54115” для 36-ти тонного автопоезда, самосвал “55111.02” с кузовом емкостью 6,6 м 3 , длиннобазовое шасси “53229” с полезной нагрузкой 17 т. и шасси “5513” для бетоно-смесителей и сменных кузовов. Они комплектовались двигателями КамАЗ-740.11 и КамАЗ-740.20 с турбонадцувом мощностью 240 и 260 л.с., кабиной увеличенного объема с верхним и боковыми обтекателями.

Наиболее совершенный магистральный тягач “54115.04 Кулан” оснащен новой кабиной с двумя спальными местами, разработанной совместно с голландской фирмой ДАФ (DAF), и антиблокировочной системой (АБС). Среди самосвалов появились новые модели – 13-ти тонный “55112” с двухсторонней разгрузкой и 15-ти тонный “65115” с кузовом емкостью 8,5 м 3 и опрокидыванием назад. Единственным 2-х осным дорожным грузовиком остался 6,5-тонный вариант “4325” с мотором мощностью 240 л.с.. Его полноприводным вариантом стал 4-х тонный автомобиль “4326” (4×4).

Их развитием стало самое тяжелое в программе КамАЗа шасси “6340” (8×4) грузоподъемностью 16 т. для самосвалов, бетоносмесителей и автокранов. С 1996 г. на его базе выпускается самосвал “6540” грузоподъемностью 18,5 т.. Одновременно на КамАЗе ведется сборка легковых микролитражных автомобилей “Ока”, на базе которых с 2000 г. выпускаются пикап “Гном” и фургон грузоподъемностью 300 кг. Полноприводные машины второго поколения “43101” дали жизнь унифицированному семейству грузовиков “Мустанг” двойного назначения. Их всесторонним испытаниям способствовало участие команды КамАЗа с конца 80-х гг. в международных ралли и пробегах.

Новое семейство включает 4-х тонные грузовики “4350” (4×4), 3-х осные модели “43114”, “43115” и “43118” 6×6) грузоподъемностью 6,0-7,5 и 11,5 т. соответственно, а также 8,5-тонный вариант “5350” с дизелями мощностью 220, 240 и 260 л.с., 10-ти ступенчатыми коробками передач, блокируемыми дифференциалами, системой подкачки шин, механической лебедкой, топливными баками на 250-560 л.. В приводе передних колес использованы более надежные дисковые шарниры. С 1998 г. выпускается завершивший серию “Мустанг” 16-ти тонный вариант “6350” (8×8) полной массой 26,8 т. с мотором КамАЗ-740.50 (360 л.с.) и механизмом отбора мощности, который передает 100% мощности на стоянке и 40% – в движении.

Наиболее оригинальные машины созданы на КамАЗе для участия в межконтинентальных марафонах Париж-Дакар, Париж-Москва-Пекин и “Мастер-ралли”. Из них в 90-е гг. самый громкий успех сопутствовал автомобилям “49251” и “49252” (4×4), превзошедшим все зарубежные аналоги и неоднократно побеждавшим в престижных соревнованиях вплоть до 2001 года. На них установлены отечественные дизели V8 мощностью от 280 до 830 л.с. и импортные 16-ти ступенчатые коробки передач с дистанционным управлением. Такие автомобили полной массой 14 т. способны развивать по бездорожью или пескам максимальную скорость 180 км/ч.

В содружестве с КамАЗом работает несколько тюнинговых фирм из Набережных Челнов. Предприятия “Автодизайн” и “Элаэр” предлагают удобные кабины увеличенного внутреннего объема с наружными аэродинамическими элементами. ОАО “Разработка и Изготовление Автомобильной Техники” (РИАТ), наряду с созданием более привлекательных кабин, наладило изготовление малыми партиями специализированных грузовиков. Среди них полноприводные лесовоз “6423” грузоподъемностью 13,2 т. и шасси “6426” (6×6) для установки полноповоротного экскаватора, самосвал “55111” с кузовом повышенной вместимости, топливозаправщики и цистерны на шасси “53229”, 3-х осный седельный тягач “54112М” с жилым модулем за кабиной.

В 1998 г. РИАТ начал изготовление кабин “Стайер” с увеличенной на 650 мм. высотой крыши и двумя спальными местами. Самой интересной разработкой стал 2-х осный фургон КамАЗ-РИАТ 5355 (4×2) грузоподъемностью 7 т. с кузовом вместимостью до 22 м 3 для быстрой доставки мелких грузов. Он оснащен мотором КамАЗ-740 (210 л.с.) или 6-ти цилиндровым дизелем “Камминс” (185 л.с.), 5-ти ступенчатой коробкой передач Цф (ZF), новой кабиной, развивает скорость 120 км/ч. Перечень надстроек разных производителей на многочисленных шасси КамАЗ достигает 100 моделей.

Во второй половине 90-х гг., когда спрос на КамАЗы резко уменьшился, на заводе активно взялись за создание опытных образцов и небольших партий перспективных машин с преимущественно импортными агрегатами. При этом особое внимание уделяется магистральным седельным тягачам, соответствующим международному уровню. В 1995 г. КамАЗ представил тягач “54112М” (6×4) для международных перевозок с рядным 6-ти цилиндровым дизелем “Камминс” (269 л.с.) и 9-ти ступенчатой коробкой передач “Итон” (Eaton). Допустимая нагрузка на седло 12 т. позволяет ему работать в составе автопоезда полной массой 34 тонны.

Скоростной магистральный фургон “5360” (4×2) грузоподъемностью 10 т. укомплектован двигателем “Камминс” (380 л.с.), 2-х дисковым сцеплением “Лайп” (Lipe), 1б-ти ступенчатой коробкой ЦФ, задней пневматической подвеской и кабиной от автомобиля ДАФ-95. Аналогичный ему магистральный седельный тягач “5460 Континент” рассчитан на эксплуатацию в составе автопоездов полной массой 40 т. и развивает скорость 110 км/ч. Вариант “5460.06” получил мотор “Камминс” (370 л.с.), 9-ти ступенчатую коробку передач “Рено” (Renault), АБС и новую кабину собственного производства с двумя спальными местами, созданную при поддержке фирмы “DAF” и оснащенную холодильником, кухонным блоком, аудиосистемой.

Запланированных первоначально масштабов производства КамАЗ так и не достиг, хотя заложенный в него производственный потенциал удалось сохранить. Объем производства ОАО “КамАЗ” в 1997 г. составил всего 12765 автомобилей. В 1998 г. он снизился до рекордно малого значения в 3300 машин, вновь поставив завод на грань банкротства. Тем не менее, преодолев трудности, в 2000 г. КамАЗ изготовил 23,5 тыс. автомобилей, создав хорошую перспективу на будущее.

Читайте также: