Можно ли заменить один шатун в двигателе ваз

Обновлено: 04.07.2024

Шатун меняется только если он повреждёт, двигатель застучал шатун где стук под замену, если провернуло вкладыши шатун под замену, разбило поршень шатун под замену. При замене каленвала или его расточки меняются только ввкладыши под размер вала

0,25 это ремонтный размер шатунных вкладышей, т. е. первый ремонтный размер. Шейки коленвала нужно чтобы специалист промерил микрометром, так как они эллипсом изнашиваются.

если

придется менять поршня вместе с пальцами то нужно учесть пальци подбераются под шатуны если делаеш капиталку то лучше шлифуй именяй все на новое .надольше хватит ресурса

Центр тяжести сбалансированного шатуна должен находится на расстоянии 1/3 длины шатуна от оси пальца поршня, и естественно вес шатунов должен быть одинаков.

Так так, выходит что основной вес в шатуне должен быть в верхней частит (где прошень), или опечатка ? логичнее вроде бы вес сдвигать к коленвалу. может 2/3 длины от "оси пальца поршня" ?

На поршнях возможно снимать на внутренней части юбки поршня, только равномернопо всему диаметру, и навнутренней части днища пршня только тоже равномерно по всей площади, для этого используют заточеный под скребок напильник. На шатунах убирают места облоя шлифуют места где скреплялась форма для отливки детали, и немного по всему контуру так чтобы отклонения в размерах у всех шатунов было минимально, чем меньшая шероховатость будет у деталей тем они прочнее будут ибо каждая впадина или бугорок концентратор напряжения.

Сегодня поехал за поршнями на завод. У них там были весы простые магазинные. Показал им шатуны и ради интереса попросил взвесить. Ёханый бабай! Разница такая: 953,962,970,976. Итого аж 23 грамма. Нифигасе! Нуегонафик с такими ездить. Ну они там конечно глаза выпучили и сказали что их поршни тютелька в тютельку не в пример моим шатунам. Подобрали 2-й (зеленой) группы пальцы, с поршнями, я их купил и опять пошел взвешивать уже поршни отдельно. Действительно разницы нет. Ну мож, конечно и есть 1 грамм, но на механических весах я не заметил. То же касается и пальцев. Надо ещё на электронных весах повторить. Поршни луженые. С микрорельефом (блестящие) сказали что делают только на ПАЗики (100 мм) и на 406 двигатель. Кострома делает и 92 мм с микрорельефом, но я знаю о их качестве, поэтому все же решил взять нашу. Поршень отличается от старого, узкими канавками под кольца и отсутствует вертикальная прорезь на юбке.

С шатунами наверное пойду в магаз где брал и предъявлю. У меня рядом с ним в гастрономе знакомая работает. Там и электронные весы есть. Договорюсь и буду по 5-6 шатунов таскать, чтоб разницу подобрать хотя бы в 5 грамм. А там остальное сточу.

Такие дела.

Комментарии??

Сегодня поехал за поршнями на завод. У них там были весы простые магазинные. Показал им шатуны и ради интереса попросил взвесить. Ёханый бабай! Разница такая: 953,962,970,976. Итого аж 23 грамма. Нифигасе! Нуегонафик с такими ездить.

Этта еще что! На авто.ру в конфе УАЗ как-то раз кто-то тоже докладывался о взвешивании шатунов, с завода сидевших в моторе(!), так у него макс. разброс был 47 грамм!

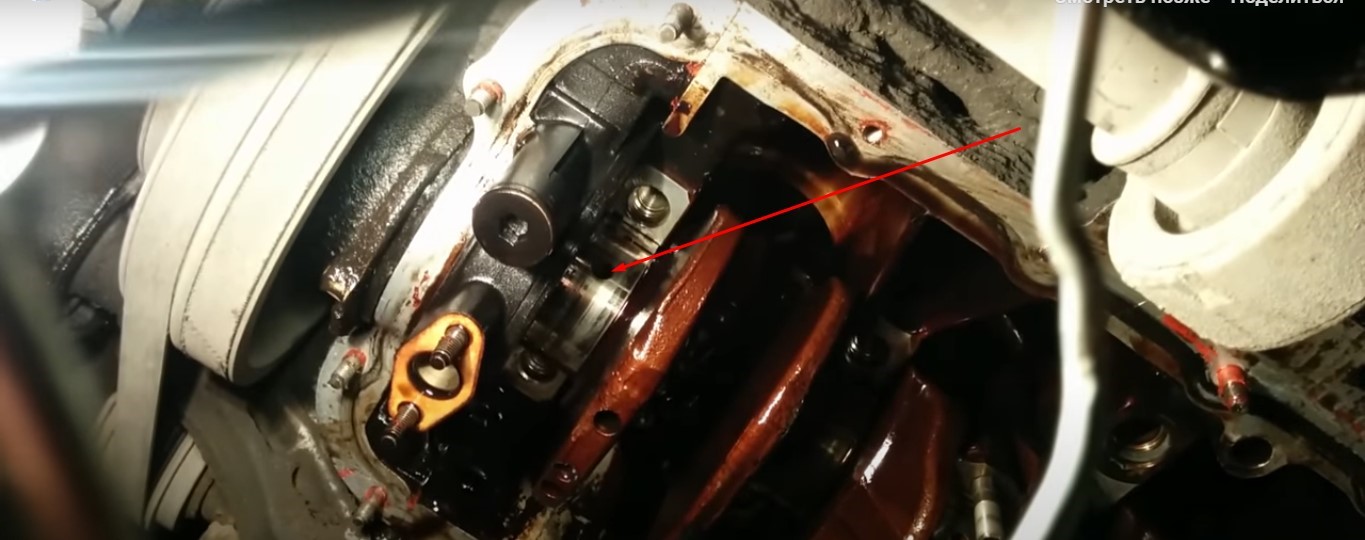

Постарался дать понимание в выявлении дефектации шатуна двигателя. И рассуждаю про чистку коленвала и замены пробок.

Большое спасибо Сергей,очень интересная ,и полезная информация.

я тоже склоняюсь к этому мнению.смотреть на шатун и шейку надо,(был случай у соседа на 7ке,буксовал около сарая весной,газ в полик,взад в перет . стуканул движок,стали с ним разбирать,ШАТУН снизу РАСТЯНУЛСЯ КАК ПЛАСТИЛИНОВЫЙ один болт оборвало,ШЕЙКА на 1 болте держалась и оплавилась и растянулась в другую сторону .ЦВЕТ СИНЕ ФИОЛЕТОВЫЙ вот так случай..

Здравствуйте, вот представляю, как Вам по приколу общаться с шлифовщиками которые ничего не знают о Вас и рассказывают, что нужно менять старые шатуны на новые.

Здравствуйте СЕРГЕЙ ! Очень полезное видео. СПАСИБО БОЛЬШОЕ !

все правельно рассказано лично сам наступал на такие грабли

Здравствуйте! подскажите у меня у друга когда девятка не прогрета она глохнет. пару раз на педаль газа нажмет ключ повернет опять завелась. на подсосе тоже глохнет..работает так пол минуты и глохнет. из за чего может такое быть ?

Спасибо за видео.Все доступно и понятно.Хотел у Вас узнать про доработку цилиндров где делаются отвестия для лучшей смазки последних-это можно применить на современных турбодизельных моторах.

блин когда же вам придет москвич 412((((( мне ваще видео супер_))

Здравствуйте, очень полезная информация. А вот на москвичевских каленвалах пробки на резьбе, но выкрутить их это не передаваемые эмоции. В общем как вы правильно сказали проще промыть, на сутки в бензине замочить или очистителе карбюратора.

Здравствуйте. Прошу вашего совета, у меня 99 -я полностью стоковая, 1.5 карбюратор, установил ГБО, смогу ли я собрать мотор под газ? а точнее под степень сжатия газа. Если да, то какую поршню и с чего мне засунуть или фрезеровать головку. Понимаю что придется пожертвовать 92 , ну мне то бензин для прогрева то и нужен. Заранее спасибо.

Двум автослесарем не понравилось.

На счёт шатунов подробно рассказано про нижние головки, а про верхние ни слова, там же тоже может быть износ.

ЗДРАВСТВУЙТЕ СЕРГЕЙ ! РАЗОБРАЛ ДВИГАТЕЛЬ И ТАКУЮ ПРОБЛЕМУ ОБНАРУЖИЛ ,НА ПЕРВОМ КОРЕННОМ ВКЛАДЫШИ НЕ ДЕРЖАТЬСЯ (ВЫПАДАЮТ) ЧТО ДЕЛАТЬ ?

Сергей здравствуй.Хотел поинтересоваться,сколько стоит твоя работа,полная капиталка.Интерисуюсь с проф.точки зрения,просто вижу как ты многое делаешь в ручную и исходя из себестоимости самой машины и двс на ее,тоесть машина не сильно дорогоя,у нас в Белоруссии ремонт не рентабелен.К примеру капиталка мерсевского двс 602 вся работа+ запчасти стоит в райене 2000$

мне очень интересно в чем различие шатунов 2110 и 21083?

а для чего фольгу под вкладышь подкладывают? И в каких случаях?

Самодельщик первостатейный . Море слов бестолковых . Шатун при ремонте особенно застучавший подлежит ОБЯЗАТЕЛЬНОЙ промерке ( даже при чисто внешнем хорошем состоянии ) . Пробки коленвала ОБЯЗАТЕЛЬНО подлежат изъятию , резьбовые выкручиваются а заглушки жестяные меняются . Всё остальное фуфло . Инструмент надо иметь нормальный .

спасибо за видео! чуть не решился пробки вынимать, слава Богу ваше видео попалось на эту тему. Сегодня снял движок вашим способом, как по маслу пошло. Столько советчиков-специалистов было и никто из них не предложил через низ снять, и деньги с меня хотели сбить за помощь в демонтаже и ремонте. Когда сегодня они увидели что я сам снял движок - все молчали. Снял поддон - мачмалы на фалангу пальца - хотя и масло ещё 7-и тысяч не прошло и поддон при замене был чистый. Коленвал туго вращается, хотя я и коренные болты ослабил - в понедельник продолжу копаться. Большое спасибо за ваши видео, за нюансы без использования высокоточных инструментов! Бывает что оказываешься в ситуации что помощи просить не у кого и денег нет платить мастерам, приходиться самому осваивать. Спасибо!

Ну а если все на месте, вкладыш не провернуло, все блестит, а при стуке шатун потянуло и на глаз незаметно? Пока не сделаешь точные замеры визуально ничего не заметишь. А полоски это не показатель. А пробки нужно выбивать и выкручивать. Я делал КРАЗовский движок и выбил пробки из коленвала то там(в шатунных шейках) должны быть отверстия где-то 30мм. а остались где-то 3мм. Все было забито грязью. Выковырял килограмма 3 дерьма.Потом забил новые и все нормально и ничего не выпало.

Цилиндры, поршни, кольца и другие детали ЦПГ больше других страдают от колоссальных нагрузок и экстремально высоких температур во время работы двигателя.

Поршни, которые являются основным преобразователем энергии ДВС, постоянно контактируют с внутренними стенками цилиндра и испытывают негативные последствия трения. Его сила увеличивается при недостаточной смазке, слишком малых зазорах в цилиндро-поршневой паре, деформации элементов.

Если неисправности поршневой группы возникли впервые, ограничиваются, как правило, установкой нового комплекта колец. Сами поршни могут прослужить две таких замены, но в дальнейшем также потребуют обновления, вместе с восстановлением правильной геометрии цилиндров.

Рассмотрим некоторые технологические нюансы, связанные с износом и заменой поршней.

Особенности износа деталей поршневой группы

В поршне износу прежде всего подвергаются поршневые кольца, юбка, отверстия под палец.

В результате трения о внутреннюю поверхность цилиндра кольца изнашиваются по наружному диаметру, вследствие трения о торцы канавок поршней – по высоте.

Наиболее быстро изнашиваются первое поршневое кольцо и первая канавка поршня, так как это сочленение работает в самых тяжелых температурных, абразивных и нагрузочных условиях, часто при недостаточной смазке. Кольца обычно изнашиваются быстрее канавок, теряя свою упругость и разрушаясь вследствие релаксации внутренних напряжений.

В канавках поршня больше всего изнашивается нижний торец, так как эта поверхность постоянно контактирует с кольцами (исключая такт всасывания) и подвергается усиленному давлению с их стороны.

Новое поршневое кольцо, установленное в изношенном цилиндре, деформируется значительно быстрее старого. Это объясняется тем, что оно прилегает к торцу канавки и поверхности цилиндра не всей поверхностью (из-за несоответствия форм), в результате чего удельное давление кольца резко увеличивается и распределяется неравномерно. Чтобы этого избежать, изношенные канавки восстанавливают на токарном станке, используют более высокие (ремонтные) кольца.

Оба конца поршневого пальца работают внутри так называемых бобышек, а его средняя часть – в верхней головке шатуна. Для проверки износа этих элементов измеряют их диаметр, чтобы определить величину фактического зазора между ними и пальцем, вычисляют диаметр последнего в местах сопряжения с отверстиями.

Если результат одного из измерений выходит за допустимые пределы, поршень и палец нужно менять.

Из-за неравномерного износа отверстия в бобышках поршня со временем приобретают овальную форму. Если размер отверстий не превышает установленную норму, их форму исправляют разверткой – под размер ремонтного пальца большего диаметра. При этом диаметр втулки верхней головки шатуна тоже увеличивают.

При износе юбки на ней появляются многочисленные задиры, увеличивается зазор между ее нижней частью и стенками цилиндра – это приводит к увеличению шума работающего двигателя и к росту угара масла.

Пределом износа считается образование зазора, составляющего около 0,5 % диаметра цилиндра. Например, при диаметрах цилиндра 50, 70, 80 мм предельный зазор составит соответственно 0,25; 0,35; 0,4 мм.

Величину зазора измеряют в разных частях цилиндра – вначале в менее изношенной нижней, затем в более изношенной средней. Делают это с помощью щупа, отступив на 5-10 мм от нижнего края передней или задней стороны юбки поршня. Для полноты картины измерения проводят также с помощью индикаторного нутромера.

При допустимой величине зазора поршень подлежит замене, если наблюдаются:

- Царапины, трещины и другие повреждения на днище и жаровом поясе; вызваны они, как правило, нарушением процесса сгорания топливно-воздушной смеси

- Неравномерный износ и деформация канавок для поршневых колец, в результате чего кольца сильно вибрируют, вызывают повышенный расход масла и прорыв картерных газов

- Забитые дренажные отверстия в нижней канавке под кольцо, вызывающие угорание масла

Что нужно знать, приобретая новые поршни?

При подборе нового поршня обязательно проверяйте, чтобы его диаметр в верхней части (на участке рядом с кольцами) был меньше диаметра в нижней, т.е. чтобы по форме он представлял собой конус.

Степень конусности поршней для разных двигателей зависит от их теплового режима – чем он выше, тем конусность больше. Причина в том, что поршень нагревается неравномерно (больше всего на днище, меньше всего – на юбке), и под воздействием температур конус превращается в правильный цилиндр.

На днище поршня указан его диаметр в районе поршневых колец. Однако при выборе новой детали лучше ориентироваться на другую, наибольшую величину – диаметр нижней части юбки. В этом случае обкатка пройдет быстрее и безопаснее.

Зазор между нижней частью юбки поршня и стенками цилиндра должен составлять от 0,05 до 0,1 мм. Точное значение зависит от объема цилиндра и указано в мануале двигателя.

Проверить правильность зазора между поршнем и цилиндром несложно опытным путем: детали нагревают до 150 С, после чего поршень опускают в гильзу и следят за его положением: при нормальном зазоре поршень не заклинивает и не падает, а плавно опускается под тяжестью собственного веса.

Выбирая поршни, обращайте внимание на фирму и материал. Дешевые алюминиевые комплекты от неизвестных производителей вряд ли прослужат долго. Недорогие сплавы, из которых изготавливают такие поршни, не содержат кремния (а именно он придает деталям прочность) и не имеют должного теплового расширения.

Поршни из качественных износостойких материалов обеспечат отличные рабочие характеристики двигателя и позволят существенно увеличить межсервисные интервалы.

Чтобы сделать ресурс поршней максимальным, некоторые производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня подобные материалы доступны и для обычных автовладельцев.

Например, специальный состав – MODENGY Для деталей ДВС. Он подходит как для промышленного использования, так и для частных случаев нанесения.

Антифрикционное твердосмазочное покрытие (АТСП) с высокодисперсным дисульфидом молибдена и графитом предотвращает появление задиров на юбках поршня, может использоваться как для создания нового защитного слоя, так и для восстановления изношенного заводского покрытия.

Состав высыхает при комнатной температуре за 12 часов. Перед использование АТСП поверхности обязательно подготавливаются с помощью Специального очистителя-активатора MODENGY, который гарантирует отличную адгезию покрытия и долгий срок его службы.

Помимо юбок поршней антифрикционное покрытие MODENGY Для деталей ДВС применяется в на вкладышах распределительных и коленчатых валов, дроссельных заслонках, шлицевых соединениях, штоках клапанов.

Как заменить поршень самостоятельно?

Для того, чтобы проверить состояние цилиндро-поршневой группы и диагностировать возможные неисправности самостоятельно, потребуются определенные навыки и знания.

Осмотр и замену поршней можно производить без снятия двигателя с автомобиля.

- Разборку ГБЦ начните со слива имеющегося внутри масла

- После демонтажа головки и поддона тщательно проанализируйте состояние прокладки ГБЦ, если оно вызывает опасения – удалите прокладку и снимите прилипшие к блоку остатки

Обязательно снимите нагар с верхней части цилиндра (например, с помощью напильника), иначе вы не сможете вытащить поршень и определить его возможную неисправность.

- Замеряйте диаметр цилиндра при помощи нутромера; убедитесь в наличии расточек: прокручивая коленчатый вал, следите за присутствием глубоких рисочек, расположенных в вертикальном положении

- Демонтируйте весь поддон: отверните крепежи на подушках ДВС, приподнимите его, раскрутите болты на поддоне и вытащите поддон

- Слейте оставшееся масло и осмотрите дно на предмет наличия металлических обломков (колец, успокоителей цепи и пр.)

- Если на дне поддона вы не обнаружили ничего металлического, тщательно осмотрите масляной пленку – если на свету она не начинает искриться, значит, вкладыши изношены и их нужно заменить

- Аккуратно достаньте поршень в сборе с шатуном и кольцами, проверьте его состояние: если на юбке имеются глубокие задиры, наблюдается прогорание днища и поверхности в зоне верхнего компрессионного кольца, износ верхней канавки под поршневое кольцо больше допустимого – проводится замена поршня

- Чтобы отделить поршень от шатуна, выньте из отверстий в бобышках стопорные кольца, с помощью пресса достаньте поршневой палец и отделите поршень от шатуна; в случае необходимости тем же прессом снимите бронзовую втулку

Поршень, палец и бронзовая втулка верхней головки шатуна работают в тесном контакте, поэтому, как правило, подлежат замене вместе.

Бесперебойная работа силового агрегата зависит от исправности каждого отдельного элемента. Если в ходе его функционирования замечен характерный металлический стук, то причиной этого обычно становится износ или проворачивание верхнего/нижнего элемента скольжения. Замена вкладыша двигателя в этом случае проводится быстро, чтобы обезопасить мотор от капитального ремонта.

Как заменить вкладыши, не снимая двигатель?

Чтобы замена вкладышей прошла успешно, вовсе не обязательно демонтировать мотор. Если вас уверяют, что добраться до них, без снятия и вытаскивания движка из капота нереально, срочно меняйте автосервис. Но одно условие обязательно учитывайте — коленвал (КВ) не должен быть изношен. В противном случае без извлечения движка и полной разборки не обойтись!

Без демонтажа силового агрегата легче поменять шатунные вкладыши, сложнее — коренные. Для последнего случая надо ослабить крепления и отпустить коленвал на 10-15 см. Хотя есть и другой способ, перенятый нашими дедами ещё у судовых мотористов. Выталкиваются коренные подшипники скольжения с помощью мягкой заклёпки или болта, который вставляется в нужный проход для смазки и вращается по часовой стрелке. Главное — размер алюминиевой вставки должен быть чуть меньше отверстия и не царапать коленчатый вал.

После снятия полуколец следует в обязательном порядке оценить их состояние. Если видимых задиров и повреждений нет, можно обойтись простой заменой. Однако при сильной потрёпанности, шлифовка КВ обязательна. Поэтому придётся снимать его с креплений, а для этого — вытаскивать мотор.

Подробнее про оценку состояния:

- ямки или карманы — усталостный износ;

- царапины и въевшаяся грязь — некачественное моторное масло;

- истёртая поверхность — недостаточное количество смазки;

- фаски на кромке — конусность шеек.

Порядок замены и маркировка вкладышей

Ниже приводится инструкция для самостоятельной работы. Замена вкладыша двигателя пройдёт быстрее и легче, если последовательно выполнять её.

- Поставить автомобиль на ремонтную яму. Снять защитную накладку силовой установки, если она присутствует. Поставить домкрат под одно из ведущих колёс. Обязательно слить моторное масло.

- Убрать выхлопные штаны и другие узлы, которые мешают работе снизу. Открутить также подвесы, соединяющие мотор с КПП. Ослабить цепь распредвала, демонтировать стартер, а на некоторых автомобилях — и балку.

- Вывернуть болты, гайки, шпильки масляного поддона.

- Вращая колесо, перевести шатуны в наиболее удобное положение для отвинчивания болтов. Они затянуты силой примерно в 3 кг, поэтому надо подобрать соответствующий инструмент (как правило, головка подходящего размера с удлинителем). После срывания шпилек, можно продолжать их откручивать уже рукой.

- Снять полукольца вместе с крышками шатуна, потянув вниз. Обязательно проверить состояние внутренних поверхностей полуколец.

- Вытащить коренные подшипники, используя толкатель — болт подходящего размера или заклёпку.

- Поставить новый комплект полуколец, затянуть и собрать всё в обратной последовательности.

Для быстрого монтажа полуколец, шатун полностью приподнимается вверх, убирается в сторону и опускается. Теперь работе ничего не помешает, элемент скольжения можно вставить быстрее. Затем шатун ставится на своё место.

Болты фиксаторов важно плотно затягивать, чтобы они не ослабли после длительного пробега автомобиля и не вызвали неисправность — например, проворачивание. Для этого затяжка осуществляется под конкретный момент:

Маркируются шатунные вкладыши цифрами прямо на головке. После начальной шлифовки КВ устанавливаются подшипники размером 0,25 мм. После второй — 0,5 мм, а после третьей — 0,75 мм. Самый последний размер — 1-сантиметровый. Дальше уже обрабатывать коленчатый вал не имеет смысла.

Чтобы замена вкладышей коленвала не снимая коленвал удалась, рекомендуется доверить подбор деталей специалисту. Он грамотно вычислит размер и не придётся заново переустанавливать детали.

Когда необходима замена вкладышей коленвала?

КВ двигателя испытывает большие нагрузки. Чего только стоит одна вибрация на оси, неизменно возникающая при работе КШМ. Понятно, что подшипникам скольжения тоже достаётся, ведь они принимают удар первыми.

- Физический износ — основная причина, когда нужна замена вкладыша двигателя. Поверхности деталей истираются, увеличивается люфт и вибрации. Естественно, что в таких условиях мотору грозит опасность стука.

- Проворачивание — причина вторая. Подробнее об этом написано ниже.

Таким образом, замена вкладышей требуется в нескольких случаях. О проблемах можно судить по различным признакам. Например, по отсутствию или наличию внутри смазки абразива. Также симптомом износа полуколец становится малый натяг во время установки крышки шатуна.

Что касается факторов, которые приводят к износу или проворачиванию:

- грязный или чересчур вязкий лубрикант — примеси и частички абразива снижают свойства смазки, да и в целом её чистота является одним из ключевых правил профилактики;

- постоянные перегрузки ДВС — нельзя долго ездить на высоких оборотах, время от времени надо делать паузы, сбрасывая скорость до 80-90 км/ч;

- неправильная установка полуколец во время предыдущего ремонта — как правило, это происходит из-за слабого натяга (недостаточного фиксационного момента), поэтому затяжка должна проводиться с помощью динамометрического ключа.

Провернуло вкладыши: что это значит и почему их проворачивает?

Проворачивание вкладышей двигателя — это изменение их положения относительно шейки коленвала или блока. Как и говорилось выше, это вызывается колоссальными нагрузками, которым подвержены детали. Сдвиг подшипников со своего места сразу же отрицательно сказывается на поступлении масла. Давление его ухудшается, начинается голодание и силовой агрегат разрушается. А всё потому, что полукольца оснащаются отверстиями, которые должны чётко совпадать с каналами для прохода смазки.

Основные причины проворота

Известно несколько причин, вызывающих проворот элементов:

- банальный износ — истираются торцевые части подшипников скольжения (опорные бурты, упоры, усики), которые более не способны удерживать детали на одном месте;

- слабая, неправильная фиксация крышек — полукольца должны затягиваться с определённым моментом, указанным в паспортных данных.

Ну и конечно, это возникает из-за нарушения расчётных условий работы самих подшипников скольжения. Другими словами, по причине большой и неравномерной нагрузки. Особенно часто такое случается с полукольцами со слабым натягом.

Проворот деталей скольжения грозит большими неприятностями, поэтому требует срочного вмешательства. Наиболее опасен сдвиг коренных подшипников. В этом случае силовому агрегату однозначно понадобится дорогостоящий капремонт.

Примечательно, что когда проворачивается шатунное полукольцо, его просто обновляют. Однако делать так неправильно — потому что ресурс сопряжённой пары шатун-шейка в этом случае сокращается практически на 70%. Поэтому надо заменять и сам шатун, в котором часто можно обнаружить поломанный замок. А наиболее оптимальным способом ремонта считается расточка коленвала и замена вкладышей в комплекте, вместе с шатунами.

Отличие коренных вкладышей от шатунных

Коренные полукольца сидят в нижней полости БЦ. Они также расположены в отдельных постелях, как и шатунные. Их предназначение — способствовать плавному вращению коленвала и служить опорами для него при укладке последнего в БЦ силового агрегата. Соприкасаются они непосредственно с коренными шейками. На 4-цилиндровых двигателях используют обыкновенно 5 коренных подшипника скольжения. Они оснащаются канавками и отверстиями для лучшего подвода смазки.

Шатунные вкладыши устанавливаются в самой нижней части поддона. Они запрессовываются в крышки шатунов (головки). Крепятся на шатунных шейках. По сравнению с коренными полукольцами, имеют более простую конструкцию.

Специалисты и опытные водители умеют отличать износ коренных и шатунных подшипников скольжения по звуку:

- коренные стучат глухо, слышен металлический лязг — обычно при резком ускорении или на холостых оборотах;

- шатунные — почти также, но звук идёт намного резче, а частота шума увеличивается при повышении оборотов.

Подбор вкладышей коленвала

В большинстве случаях подбор доверяют специалисту. Но изучив подробно информацию, удастся сделать это и своими силами. Помимо того, что надо совмещать запчасти с моделью автомобиля, учитывается и общее состояние КВ.

Подбор коренных вкладышей

Несколько полезных рекомендаций по подбору на новый КВ, когда проводится замена вкладышей коленвала:

- лучше покупать коренные элементы того же цвета, что и штатные (использованные, старые);

- обязательно проверять маркировку прямо на валу.

Для коренных подшипников выпускается специальная идентификационная цветовая карта подбора. К примеру, для 4-цилиндрового двигателя используется маркировка, нанесённая на БЦ и сборку КВ. Если помечено С3, то устанавливать можно элементы жёлтые и зелёные. Подробнее про цвета на картинке ниже.

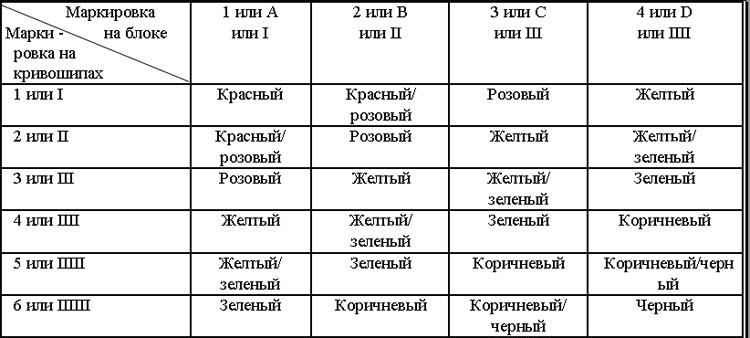

А это идентификационная карта для 6-цилиндровых движков.

Подбор шатунных вкладышей

И здесь, если КВ новый, подшипники скольжения подбираются по схеме. Если цветовой код утрачен, надо смотреть маркировку на крышках шатунов.

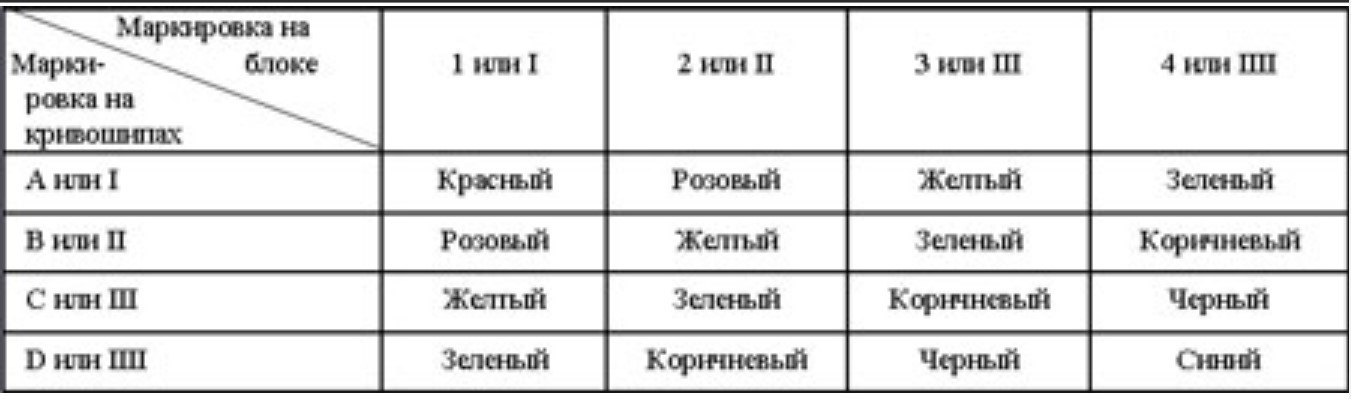

Ниже представлена идентификационная карта для подбора шатунных полуколец для четырёхцилиндровых силовых агрегатов.

А это цветовая карта для 6-цилиндровых агрегатов.

Выбор подшипников также зависит от антифрикционного покрытия. Как правило, оно состоит из нескольких слоёв:

- биометаллические со стальной основой (1-4 мм) — свинец, медь, цинк, олово, кремний и алюминий;

- триметаллические — свинец, олово, медь.

Используйте правильное моторное масло, соответствующее всем требованиям и допускам завода-изготовителя ДВС. Необходимо ещё своевременно обновлять фильтр, чтобы не допускать попадания в смазку абразивных частичек. Также не рекомендуется сильно нагружать двигатель. Всё это позволит растянуть срок службы вкладышей почти в 2-3 раза.

Читайте также: