Особенности конструкции кшм ваз

Обновлено: 05.07.2024

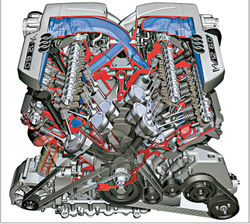

В одноцилиндровом четырехтактном двигателе на каждые два оборота коленчатого вала приходится четыре хода поршня, только один из которых - рабочий. Это приводит к неравномерной работе двигателя. Для небольших двигателей, таких? Как легкие лодочные моторы, двигатели мопедов, легких мотоциклов и т. д., такая неравномерность не представляет большой проблемы. Для более тяжелых автомобилей требуется большая мощность двигателя, а, следовательно, и больший рабочий объем цилиндра. В этом случае неравномерность работы двигателя становится более заметной. Вот почему на современных автомобилях применяются многоцилиндровые ДВС. Применение нескольких цилиндров, в которых рабочий ход происходит в разные моменты времени, дает возможность сгладить пульсации крутящего момента на вале двигателя. Большинство легковых автомобилей малого класса имеют четырехцилиндровые двигатели, хотя иногда используются двухцилиндровые и трехцилиндровые. На более тяжелых автомобилях, требующих большой мощности, наряду с четырехцилиндровыми, могут применяться пятицилиндровые и шестицилиндровые двигатели. Легковые автомобили высшего класса оборудуются восьмицилиндровыми и двенадцатицилиндровыми двигателями, хотя встречаются двигатели с десятью цилиндрами. Большинство грузовых автомобилей средней и большой грузоподъемности имеют двигатели с шестью и восемью цилиндрами.

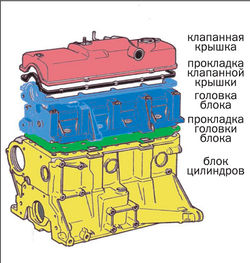

Неподвижные детали кривошипно-шатунного механизма

Кривошипно-шатунный механизм многоцилиндрового двигателя состоит из подвижных и неподвижных деталей.

К подвижным деталям КШМ относятся: поршень, поршневые кольца, поршневой палец, шатун, коленчатый вал, вкладыш подшипника и маховик. Неподвижными деталями КШМ являются: блок цилиндров, головка блока цилиндров и прокладка головки блока.

Кривошипно-шатунный механизм воспринимает давление газов, возникающих при сгорании топлива в цилиндрах двигателя, и преобразует это давление в механическую работу по вращению коленчатого вала.

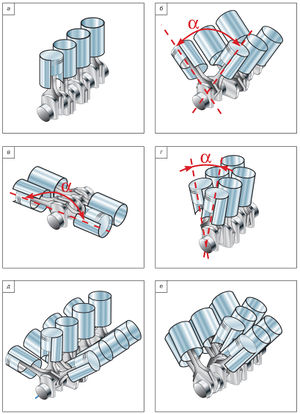

Схемы расположения цилиндров в двигателях различной компоновки:

а — рядный четырехцилиндровый;

б — V-образный шестицилиндровый;

в — оппозитный четырехцилиндровый;

г — VR-двигатель шестицилиндровый;

д и е — W-образные 12-цилиндровые двигатели;

α — угол развала

Двигатель W12, устанавливаемый на AudiA8 с 2001г., практически состоит из двух двигателей V6 с различными углами развала цилиндров, использующих общий коленчатый вал

Базовые понятия КШМ ДВС - это диаметр цилиндра и ход поршня. Диаметр цилиндра - это диаметр отверстия, под поршень, выполненного в блоке цилиндров .. Ход поршня — расстояние между ВМТ и НМТ. Диаметр цилиндра и ход поршня принято измерять в миллиметрах, а объем двигателя – в литрах. Понятно, что два двигателя одинакового объема могут иметь различное число цилиндров и различную компоновку.

Если диаметр цилиндра больше хода поршня, то такой двигатель называют короткоходным. Данные двигатели развивают более высокие максимальные обороты коленчатого вала, и в них упрощается размещение впускных и выпускных клапанов, что дает возможность получения высокой мощности. Если ход поршня превышает диаметр цилиндра, то двигатель считается длинноходным. Такие двигатели, как правило, более экономичны и характеризуются большими значениями крутящего момента. Длинноходные двигатели имеют большую высоту, но короче по длине.

При разработке конструкции двигателя приходится решать вопрос о выборе величины объема отдельного цилиндра. Если объем цилиндра сделать очень маленьким, то он будет плохо заполняться топливно-воздушной смесью, и мощность такого двигателя будет низкой. В то же время нельзя безгранично увеличивать объем цилиндра, потому что при этом фронт распространения пламени может не успеть дойти до стенок цилиндра за то короткое время, которое отводится на рабочий ход, а это приведет к уменьшению давления в цилиндре и скажется на уменьшении мощностных показателей двигателя.

В современных автомобильных двигателях объем отдельного цилиндра редко превышает 0,8л, а в большинстве двигателей составляет около 0,5л.

Чем большее число цилиндров имеет двигатель, тем равномернее он работает. Пульсации, возникающие при работе ДВС, могут быть уменьшены применением массивного маховика, устанавливаемого на конце коленчатого вала. Чем меньше цилиндров имеет двигатель, тем большей массой должен обладать маховик. В то же время массивный маховик из-за своей инерционности ухудшает способность двигателя быстро набирать обороты. Поэтому конструкторам двигателей приходится принимать компромиссные решения.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Кроме того, при помощи этого механизма осуществляется вспомогательные такты: впуск, выпуск и сжатие. На коленчатом валу двигателя создается крутящий момент, который через маховик и трансмиссию автомобиля передается на ведущие колеса. Кривошипно-шатунный механизм состоит из: блока цилиндров с картером и головкой, поршней с кольцами и поршневыми пальцами, шатунов, коленчатого вала, маховика и поддона картера.

Файлы: 1 файл

реферат Кривошипно-шатунный механизм.docx

Кривошипно-шатунный механизм

двигателя автомобиля ВАЗ-2103

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Кроме того, при помощи этого механизма осуществляется вспомогательные такты: впуск, выпуск и сжатие. На коленчатом валу двигателя создается крутящий момент, который через маховик и трансмиссию автомобиля передается на ведущие колеса. Кривошипно-шатунный механизм состоит из: блока цилиндров с картером и головкой, поршней с кольцами и поршневыми пальцами, шатунов, коленчатого вала, маховика и поддона картера. Детали кривошипно-шатунного механизма расположены и работают в блоке цилиндров. Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Условно элементы КШМ (кривошипно-шатунного механизма) можно разделить на две группы: неподвижные и подвижные.

К неподвижным элементам относятся блок цилиндров, головка блока цилиндров, картер с подшипниками коленчатого вала и поддоном, соединяющие их детали. Все это образует остов двигателя.

Подвижными элементами механизма являются поршень, поршневые кольца, поршневой палец, шатун с подшипниками, коленчатый вал с маховиком, соединяющие их детали.

Поршни, поршневые кольца и поршневые пальцы в сборе образуют поршневую группу.

Рис. 1 Блок цилиндров двигателя

- блок цилиндров

- болт крепления крышки коренного подшипника

- крышка первого коренного подшипника коленчатого вала

- крышка механизма привода распределительного вала (с метками для установки зажигания)

- передний сальник коленчатого вала

- цилиндр двигателя гильза цилиндра

- головка цилиндров

- шпильки крепления корпуса подшипников распределительного вала

- болт крепления головки блока

- нарезное отверстие для указателя температуры охлаждающей жидкости

- нарезное отверстие для свечи зажигания

- железоасбестовая прокладка головки цилиндров

- задний сальник коленчатого вала

- держатель заднего сальника

- крышка коренного подшипника

- направляющая втулка впускного клапана

- седло впускного клапана (диаметр отверстия 32,5— 32,7 мм)

- направляющая втулка выпускного клапана

- седло выпускного клапана (диаметр отверстия 27,5—27,7 мм)

Блок цилиндров (рис. 1) является остовом двигателя. На нём и внутри него размещаются механизмы и устройства двигателя.

Элементы блока при работе двигателя нагружены силами давления газов и силами инерции движущихся частей. Вследствие этого элементы остова должны быть связаны между собой в общую жесткую систему во избежание недопустимых деформаций отдельных звеньев.

Блок представляет собой группу цилиндров, изготовленную в общей отливке с верхней частью картера из специально низколегированного чугуна.

Конструктивное оформление блока зависит от общей компоновки двигателя и его назначения. Размеры внутренних полостей определяются в основном размерами и траекторией движения деталей кривошипно-шатунного механизма. Внешнее очертание и число неподвижных элементов остова зависят от числа цилиндров и их расположения, от схемы механизма газораспределения, положения распределительного вала, условий монтажа, обслуживания и т. п.

Внутри блока также имеются каналы и масляная магистраль.

В нижней части блока цилиндров находятся опоры для коренных подшипников коленчатого вала, которые имеют съемные крышки прикрепляемые к блоку самоконтрящимися болтами .

Цилиндры растачиваются непосредственно в блоке и вставных гильз не имеют. В нижней части блока цилиндров расположены пять опор для коренных подшипников коленчатого вала.

К числу наиболее ответственных элементов блока относятся цилиндры. Внутренняя часть цилиндра, ограниченная с одной стороны головкой (крышкой) цилиндра, а с другой — днищем поршня, образует камеру сгорания.

Стенки цилиндра служат направляющими для поршня при его возвратно- поступательном движении, поэтому внутренняя поверхность цилиндра, так называемое зеркало цилиндра, тщательно обрабатывается.

Во время работы двигателя стенки цилиндра находятся под воздействием давления газов, а также боковых сил трения, возникающих при движении поршня. Вследствие этого цилиндры должны быть достаточно прочными и жесткими, чтобы противостоять действующим силам, а внутренняя поверхность должна обладать хорошей износоустойчивостью.

Цилиндры нагреваются горячими газами, а также в результате трения поршня и поршневых колец о стенки. Чтобы температура стенок цилиндра и температурное напряжение в них были в допустимых пределах, применяется охлаждение цилиндров, которое может быть воздушным или жидкостным. Особенно интенсивное охлаждение требуется для наиболее нагревающейся части цилиндра — камеры сгорания

Крышки коренных подшипников коленчатого вала обрабатываются в сборе с блоком цилиндров, поэтому они невзаимозаменяемые и для различия имеют риски на наружной поверхности

В передней части блока расположена полость для цепного привода газораспределительного механизма.

Головка блока цилиндров закрывает цилиндры сверху и служит для размещения в ней камер сгорания, клапанного механизма и каналов для подвода горючей смеси и отвода отработавших газов.

Головка блока цилиндров выполнена общей для всех цилиндров, отлита из алюминиевого сплава и имеет камеры сгорания клиновидной формы.

В ней имеются резьбовые отверстия для свечей зажигания.

В головку запрессованы седла и направляющие втулки клапанов, изготовленные из чугуна.

Головка крепится к блоку цилиндров болтами.

Между головкой и блоком цилиндров установлена металлоасбестовая прокладка, обеспечивающая герметичность их соединения.

Сверху к головке блока цилиндров шпильками крепятся корпус подшипников с распределительным валом.

Для устранения течи масла между крышкой и головкой блока цилиндров установлена уплотняющая прокладка из пробкорезиновой смеси.

С правой стороны к головке блока цилиндров крепятся шпильками через металлоасбестовую прокладку впускной и выпускной трубопроводы, отлитые из алюминиевого сплава и чугуна.

Поршень служит для восприятия давления газов при рабочем ходе и осуществления вспомогательных тактов (впуска, сжатия, выпуска).

Поршень представляет собой полый цилиндр, отлитый из алюминиевого сплава.

Он имеет плоское днище, головку и юбку. Снизу днище поршня усилено ребрами.

В головке поршня изготовлены канавки для поршневых колец.

В юбке поршня находятся приливы (бобышки) с отверстиями для поршневого пальца.

В бобышках поршня залиты стальные термокомпенсационные пластины, уменьшающие расширение поршня от нагрева и исключающие его заклинивание в цилиндре двигателя.

Юбка сделана овальной в поперечном сечении, конусной по высоте и с вырезами в нижней части.

Овальность и конусность юбки так же, как и термокомпенсационные пластины, исключают заклинивание поршня, а вырезы – касание поршня с противовесами коленчатого вала.

Кроме того, вырезы в юбке уменьшают массу поршня.

Для лучшей приработки к цилиндру наружная поверхность юбки поршня покрыта тонким слоем олова.

Отверстие в бобышках под поршневой палец смещено относительно диаметральной плоскости поршня 2мм.

Поршневые кольца уплотняют полость цилиндра, исключают прорыв газов в картер двигателя (компрессионные) и попадания масла в камеру сгорания (маслосъемное ).

Кроме того, они отводят тепло от головки поршня к стенкам цилиндра.

Компрессионные и маслосъемные кольца – разрезные.

Они изготовлены из специального чугуна.

При этом между разрезанными концами колец (в замках) сохраняется небольшой зазор (0,2-0,35мм).

Вернее компрессионное кольцо, работающее в наиболее тяжелых условиях, имеет бочкообразное сечение для улучшения его приработки.

Нижнее компрессионное кольцо имеет сечение скребкового типа (на наружной его поверхности выполнена) и фосфатировано .

Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину (расширитель).

Маслосъемные кольца служат для удаления излишка масла с рабочей поверхности гильзы и предупреждения возможности попадания его в камеру сгорания, особенно в двигателях с тронковым кривошипно- шатунным механизмом, вследствие разбрызгивания масла. Часть попавшего на стенку цилиндра масла в результате так называемого насосного действия компрессионных колец выжимается в камеру сгорания и вызывает не только излишний расход смазочного материала, но и повышенное нагарообразование, а также закоксовывание, особенно верхних колец.

Поршневой палец служит для шарнирного соединения поршня с верхней головкой шатуна.

Поршневой палец — стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня.

В современных двигателях широкое применение имеет так называемый плавающий палец, который может свободно поворачиваться как в верхней головке шатуна, так и в бобышках поршня. От осевого перемещения палец фиксируется пружинными стопорными кольцами. Вследствие наличия некоторой свободы перемещения и возможности поворачиваться вокруг своей оси во время работы плавающий палец изнашивается меньше, и износ получается более равномерным по его поверхности.

При работе на поршневой палец действуют большие силы, переменные по величине и направлению, поэтому для его изготовления используют высококачественную углеродистую или легированную сталь. Рабочую поверхность пальца обычно цементируют с последующей термической обработкой для придания ей большей твердости.

Шатун служит для соединения поршня с коленчатым валом и передачи усилий между ними.

Шатун — стальной, кованый, с разъемной нижней головкой, в которой устанавливаются вкладыши шатунного подшипника. Шатун обрабатывается вместе с крышкой, поэтому при сборке цифры на шатуне и крышке должны быть одинаковы.

Рис. 2 Кривошипно-шатунный механизм

1— гайка крепления крышки шатуна

- — крышка шатуна

- — шатун

- — шатунный болт

5— терморегулирующая пластина поршня

7— верхнее компрессионное поршневое кольцо

8— нижнее компрессионное поршневое кольцо

9— пружина маслосъемного кольца

10— маслосъемное поршневое кольцо

- — поршневой палец

- — гильза цилиндра

- — цилиндр двигателя

14— пятиопорный коленчатый вал

15— заглушка масляных каналов

16— упорные шайбы заднего коренного подшипника

17— зубчатый обод маховика (шестерня с прямым зубом— 129 зубьев)

18— маховик коленчатого вала

19— болт крепления маховика

20— передний подшипник ведущего вала коробки передач

21— шайба маховика

22—центровочный штифт установки механизма сцепления

23— канал подачи смазки от коренного подшипника коленчатого вала к шатунному

24— вкладыши третьего центрального (среднего) коренного подшипника

25— вкладыши шатунного подшипника

26— вкладыши коренного подшипника

27— антифрикционный слой (сплав 20% олова и 80%

28—стальная лента Пр — прессовая посадка С — скользящая посадка

Шатун связывает колено вала с поршнем. При работе шатун совершает сложное качательное движение и подвергается переменной по величине и направлению нагрузке от давления газов и сил инерции. Действующие на шатун силы вызывают в нем сложные деформации: сжатие, растяжение, продольный и поперечный изгибы. Поэтому шатун должен быть прочным и жестким при возможно малой массе. Материалом для шатунов обычно служит углеродистая или легированная сталь, реже — алюминиевый сплав. Шатуны изготовляют большей частью ковкой в штампах с последующей механической и термической обработкой.

Сертификат и скидка на обучение каждому участнику

Лекция 9. Механизмы двигателя

Кривошипно-шатунный механизм. Газораспределительный механизм.

Кривошипно-шатунный механизм (КШМ):- назначение и устройство, условия работы, особенности конструкций основных узлов и деталей.

Газораспределительный механизм (ГРМ); диаграмма фаз газораспределения. Декомпрессионный механизм.

Кривошипно-шатунный механизм (КШМ)

К р и в о ш и п н о - ш а т у н н ы й м е х а н и з м (КШМ) служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

КШМ состоит из н е п о д в и ж н ы х и п о д в и ж н ы х деталей. Группу неподвижных деталей составляют блок цилиндров, головки цилиндров, гильзы, вкладыши, крышки коренных подшипников.

группу подвижных деталей входят поршни, поршневые кольца, порш-невые пальцы, шатуны, коленчатый вал с маховиком.

Неподвижные детали КШМ. Б л о к ц и л и н д р о в является базовой деталью (остовом) двигателя (рис. 1). На нем устанавливаются все основные механизмы и системы двигателя.

Рис. 1. Неподвижные детали кривошипно-шатунного механизма V-образного двигателя: 1 – крышка блока зубчатых колес ГРМ; 2 – сталеасбестовая прокладка; 3 – головка блока цилиндров; 4, 10 – входные отверстия водяной рубашки;

5, 9 – выходные отверстия водяной рубашки; 6, 8 – каналы для подачи горючей смеси; 11 – седло клапана; 12 – мокраягильза; 13 – шпильки крепления; 14 –верхняя часть; 15 – блок ци-линдров; 16 – гнезда гильз; 17 – резиновое уплотнительное кольцо; 18 – водяная рубашка; 19 вставка

автотракторных многоцилиндровых двигателях с жидкостным охлаж-дением все цилиндры выполняются в виде общей отливки, которая и называет-ся блоком цилиндров. Такая конструкция обладает наиболее высокой жестко-стью и хорошей технологичностью. С раздельными цилиндрами в настоящее

время выполняются только двигатели воздушного охлаждения.

Блок цилиндров работает в условиях значительного до 2000 °С и нерав-номерного нагрева и давления (9,0…10,0 МПа). Чтобы противостоять действию значительных силовых и температурных нагрузок, блок цилиндров должен об-ладать высокой жесткостью, обеспечивающей минимальные деформации всех его элементов, гарантировать герметичность всех полостей (цилиндры, рубаш-ка охлаждения, каналы и т. д.), иметь высокий срок службы, простую и техно-логичную конструкцию.

Для изготовления блока цилиндров применяют серый или легированный чугун, а также алюминиевые сплавы. Наиболее предпочтительным материалом для изготовления блока цилиндров в настоящее время является чугун, т.к. он дешев, обладает большой прочностью и мало поддается температурным де-формациям. Иногда блок цилиндров отливают из высокопрочного хромомедно-го чугунв.

Существенным недостатком блоков из алюминиевых сплавов является их повышенное тепловое расширение и относительно невысокие механические ка-чества.

Расположение цилиндров может быть однорядным (вертикальным или наклонным), двухрядным или V-образным, с углом развала между цилиндрами 60°, 75°, 90°. Двигатели с углом развала 180° называются оппозитными. V-образная компоновка получила широкое распространение, так как обеспечивает большую компактность и меньшую удельную массу двигателя.

На двигателях с однорядным расположением цилиндров их номеруют, начиная с переднего. На V-образных двигателях номера присваивают вначале правому ряду цилиндров, начиная с переднего, а затем маркируют левый ряд.

Цилиндр в большинстве автотракторных двигателей выполняется в виде гильз, устанавливаемых в блок. Гильзы по способу установки делятся на сухие и мокрые.

Мокрые гильзы, омываемые снаружи охлаждающей жидкостью, обеспе-чивают лучший тепло отвод. Герметичность мокрой гильзы обеспечивают уп-лотнением нижней части резиновым кольцом 17 (рис. 1) и установкой медной прокладки под верхним буртиком. Применение мокрых гильз улучшает отвод от цилиндров избыточного тепла, однако снижает жесткость блока цилиндров.

Сухие гильзы используются преимущественно в двухтактных двигателях, где применение мокрых гильз затруднительно.

Гильза воспринимает высокое давление рабочих газов, имеющих значи-тельную температуру. Поэтому гильзы изготовляют, как правило, из ковкого легированного чугуна или хромомарганцевого чугуна методом центробежного литья, хорошо противостоящего эрозийному и абразивному износу. Внутренняя поверхность гильзы – зеркало цилиндра – тщательно обработана. Иногда зерка-ло цилиндра покрывается плазменным керамическим напылением на основе двуокиси циркония.

Поскольку условия работы верхней части гильзы наиболее тяжелые, а из-нашивается она наиболее интенсивно, в современных двигателях равномер-ность износа цилиндров по высоте обеспечивается короткими вставками 19 из

противокоррозийного высоколегированного аустенитного чугуна.

Г о л о в к а ц и л и н д р о в 3 (рис. 1) служит для размещения камер сгорания, впускных и выпускных клапанов, свечей зажигания или форсунок. В процессе работы двигателя головка цилиндров подвергается воздействию вы-соких температур и давлений. Нагрев отдельных частей головки неравномерен, т.к. одни из них соприкасаются с продуктами сгорания, имеющими температу-ру до 2500°С, а другие омываются охлаждающей жидкостью. Основные требо-вания к конструкции головки цилиндров – высокая жесткость, исключающая деформации от механических нагрузок и коробление при рабочих температу-рах; простота; технологичность конструкции и небольшая масса.

Головка цилиндров выполняется отливкой из серого легированного чугу-на, хромомолибденового чугуна или алюминиевого сплава. Часто на поверхно-сти камер сгорания, впускных и выпускных каналов наносится плазменное ке-рамическое покрытие на основе двуокиси циркония. Выбор материала зависит от типа двигателя. В карбюраторных двигателях, где сжимается горючая смесь, предпочтение отдается более теплопроводным алюминиевым сплавам, т. к. это обеспечивает бездетонационную работу. В дизельных двигателях, где сжимает-ся воздух, головка цилиндров из чугуна способствует повышению температуры стенок камер сгорания, что улучшает протекание рабочего процесса, особенно при запуске в холодное время.

Головки цилиндров могут выполняться индивидуальными или общими. Индивидуальные головки, как правило, применяют в двигателях воздушного охлаждения. В большинстве двигателей, имеющих жидкостное охлаждение, применяют общие головки для каждого ряда цилиндров. В некоторых случаях, при большой длине блока цилиндров, применяют головки для группы цилинд-ров.

карбюраторных двигателей и у некоторых типов дизелей обычно каме-ры сгорания располагают в головках цилиндров. Форма и расположение камер сгорания, впускных и выпускных каналов являются важным конструктивным параметром, определяющим мощностные и экономические показатели двигате-лей. Форма камеры сгорания должна обеспечивать наилучшие условия для на-полнения цилиндра свежим зарядом, полное и бездетонационное сгорание сме-си, а также хорошую очистку цилиндра от продуктов сгорания.

Подвижные детали КШМ. П о р ш е н ь (рис. 2, а) воспринимает дав-ление газов и передает его через поршневой палец и шатун на коленчатый вал.

двухтактных двигателях наряду с этим поршень выполняет роль золотника механизма газораспределения. Поршни работают в весьма тяжелых условиях: они испытывают воздействие горячих газов и воспринимают большие динами-ческие нагрузки. В связи с тяжелыми условиями работы поршень должен обла-дать высокой прочностью, небольшой массой, хорошей теплопроводностью и износостойкостью.

Для современных двигателей, работающих с большой частотой вращения коленчатого вала и с большими нагрузками, наиболее полно этим требованиям отвечают поршни, изготовленные из алюминиевого сплава или из высококрем-нистого алюминиевого сплава с содержанием кремния 12%. Для тихоходных

двигателей поршни изготовляют из чугуна. Иногда в алюминиевых поршнях под верхнее компресионное кольцо используются неризистовые вставки. Воз-можно покрытие днища поршня плазменным напылением составами на основе двуокиси циркония. Алюминиевые поршни дизельных двигателей могут иметь камеру сгорания с анодированными кромками.

Применение поршней из алюминиевых сплавов дает возможность сни-зить конструкционную массу и, следовательно, силы инерции на 20…30% по сравнению с чугунными. Наряду с этим поршни из алюминиевого сплава име-ют и недостатки: меньшую механическую прочность, повышенный износ, больший коэффициент линейного расширения (в 2…2,5 раза).

Поскольку поршень непосредственно охлаждаться не может, он нагрева-ется значительно сильнее, чем охлаждаемая гильза. Для предотвращения за-клинивания поршня его устанавливают в цилиндр с зазором. Поскольку днище

головка поршня нагреваются интенсивнее, чем юбка, зазор между цилиндром

головкой делают большим. Иногда для обеспечения охлаждения поршня ис-пользуются специальные форсунки в смазочной системе, которые подают раз-брызгивают масло на внутреннюю поверхность поршня.

Кривошипно-шатунный механизм (далее сокращенно – КШМ ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и наоборот.

Устройство КШМ

Поршень

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения.

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки , обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Шатун

Коленчатый вал

Изготовленный из стали или чугуна высокой прочности коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения. Щеки создают противовес шатунным шейкам. Основная функция коленчатого вала состоит в восприятии усилия от шатуна для преобразования его в крутящий момент. Внутри щек и шеек вала предусмотрены отверстия для подачи под давлением масла системой смазки двигателя.

Маховик

Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок и головка блока цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

В целом, поршень, гильза цилиндров и шатун формируют цилиндр или цилиндропоршневую группу кривошипно-шатунного механизма. Современные двигатели могут иметь до 16 и более цилиндров.

Читайте также: