Седельно сцепное устройство камаз принцип работы

Обновлено: 08.07.2024

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

кузов КамАЗ 6540 , ремонт кузова КамАЗ 6540 , кузовные размеры КамАЗ 6540 , кузов КамАЗ 65115 , ремонт кузова КамАЗ 65115 , кузовные размеры КамАЗ 65115 , кузов КамАЗ 65111 , ремонт кузова КамАЗ 65111 , кузовные размеры КамАЗ 65111 , кузов КамАЗ 55111 , ремонт кузова КамАЗ 55111 , кузовные размеры КамАЗ 55111 , кузов КамАЗ 55102 , ремонт кузова КамАЗ 55102 , кузовные размеры КамАЗ 55102 , кузов КамАЗ 54115 , ремонт кузова КамАЗ 54115 , кузовные размеры КамАЗ 54115 , кузов КамАЗ 54112 , ремонт кузова КамАЗ 54112 , кузовные размеры КамАЗ 54112 , кузов КамАЗ 5410 , ремонт кузова КамАЗ 5410 , кузовные размеры КамАЗ 5410 , кузов КамАЗ 53229 , ремонт кузова КамАЗ 53229 , кузовные размеры КамАЗ 53229 , кузов КамАЗ 53228 , ремонт кузова КамАЗ 53228 , кузовные размеры КамАЗ 53228 , кузов КамАЗ 53215 , ремонт кузова КамАЗ 53215 , кузовные размеры КамАЗ 53215 , кузов КамАЗ 53213 , ремонт кузова КамАЗ 53213 , кузовные размеры КамАЗ 53213 , кузов КамАЗ 53212 , ремонт кузова КамАЗ 53212 , кузовные размеры КамАЗ 53212 , кузов КамАЗ 53211 , ремонт кузова КамАЗ 53211 , кузовные размеры КамАЗ 53211 , кузов КамАЗ 5320 , ремонт кузова КамАЗ 5320 , кузовные размеры КамАЗ 5320 , кузов КамАЗ 44108 , ремонт кузова КамАЗ 44108 , кузовные размеры КамАЗ 44108 , кузов КамАЗ 4326 , ремонт кузова КамАЗ 4326 , кузовные размеры КамАЗ 4326 , кузов КамАЗ 43118 , ремонт кузова КамАЗ 43118 , кузовные размеры КамАЗ 43118 , кузов КамАЗ 43115 , ремонт кузова КамАЗ 43115 , кузовные размеры КамАЗ 43115 , кузов КамАЗ 43114 , ремонт кузова КамАЗ 43114 , кузовные размеры КамАЗ 43114

Рама и седельно-сцепное устройство

Рамы автомобилей КамАЗ

- поперечина № 1;

- кронштейн передней опоры силового агрегата;

- поперечина № 2;

- кронштейн задней опоры двигателя;

- лонжерон правый;

- кронштейн балки поддерживающей опоры силового агрегата;

- поперечина № 3;

- поперечина № 4;

- косынка нижняя поперечины № 5;

- косынка верхняя поперечины № 5;

- поперечина № 5;

- поперечина задняя;

- раскос задней поперечины;

- поперечина № 7;

- поперечина № 6;

- прокладка кронштейна балансирной подвески;

- лонжерон левый;

- задний кронштейн передней подвески;

- кронштейн амортизатора;

- кронштейн опоры радиатора;

- кронштейн передний передней подвески;

- кронштейн буфера.

Рама автомобиля штампованная, клепаная, состоит из двух лонжеронов швеллерного сечения, переменных по длине, соединенных поперечинами.

В передней части рама снабжена передним буфером с двумя буксирными вилками.

На задней поперечине рамы автомобилей КамАЗ-5320, КамАЗ-53212 установлено тягово-сцепное устройство с резиновыми упругими элементами, обеспечивающими двухстороннюю амортизацию. На задней поперечине рамы автомобилей КамАЗ-5410, КамАЗ-54112 и КамАЗ-55111 установлена жесткая буксирная петля без резинового амортизатора, предназначенная для буксирования неисправного автомобиля на короткое расстояние. Пользоваться ею для постоянной буксировки прицепа нельзя.

На автомобилях КАМАЗ-55111, КАМАЗ-53229 тягово-сцепное устройство установлено на задней поперечине рамы, на КАМАЗ-65115 — на надрамнике, закрепленном в задней части рамы.

Автомобили КАМАЗ различных моделей и комплектаций имеют рамы различающиеся:

- длинной в зависимости от базы;

- количеством и конструкцией поперечин;

- усилительными накладками и их конструкцией; кронштейнами и их положением.

Лонжероны изготовлены из полосовой низколегированной стали толщиной 8 мм. Максимальное сечение лонжерона 262х80 мм. Кронштейны опор силового агрегата, опор кабины и передней подвески соединены с деталями рамы заклепками и болтами с гайками.

- направляющие передние ролики;

- опорные ролики (первый и второй);

- клин;

- кронштейн клиновой заделки троса;

- опорный третий ролик;

- направляющие задние ролики;

- трос;

- карданный задний вал;

- карданный промежуточный вал;

- карданный передний вал;

- клин коуша;

- крюк;

- крышка;

- рычаг отключения вала барабана;

- барабан лебедки;

- редуктор;

- ведомая звездочка;

- тросоукладчик.

В задней части рамы автомобиля КамАЗ-43101 установлена лебедка на двух поперечинах и двух кронштейнах. Лебедка барабанного типа с червячным редуктором и ленточным тормозным механизмом, расположена горизонтально. Она приводится через открытую карданную передачу от коробки отбора мощности.

Тягово-сцепное устройство автомобиля КамАЗ-5320:

- колпак гайки крюка;

- корпус;

- болт;

- шплинт;

- буфер;

- усилитель задней поперечины;

- гайка;

- шайба пружинная;

- болт крепления собачки;

- собачка защелки;

- пружина;

- цепь шплинта защелки;

- ось собачки;

- гайка крепления защелки;

- защелка крюка;

- крюк;

- масленка;

- палец защелки;

- грязеотражатель крюка;

- крышка корпуса;

- фланец задний;

- фланец передний;

- гайка крюка;

- масленка.

Для улучшения маневренности при буксировке прицепа рекомендуется снять с автомобиля задние буферы.

Для того чтобы сцепить тягач с прицепом нужно:

- затормозить прицеп стояночной тормозной системой;

- открыть замок буксирного крюка;

- установить дышло прицепа так, чтобы сцепная петля находилась на уровне буксирного крюка автомобиля;

- осторожно подать автомобиль назад до упора буксирного крюка в сцепную петлю прицепа;

- накинуть сцепную петлю на буксирный крюк и закрыть замок;

- вставить штепсельную вилку прицепа в розетку автомобиля;

- соединить головки шлангов пневмосистемы прицепа с соответствующими головками пневмосистемы автомобиля;

- соединить прицеп с автомобилем страховочным тросом или цепью;

- открыть разобщительные краны пневмопривода тормозных систем прицепа, установленные на автомобиле (однопроводной или двухпроводной схемы);

- растормозить прицеп стояночной тормозной системой.

- губка левая;

- пружина защелки;

- защелка;

- шток запорного кулака;

- пружина запорного кулака;

- кулак запорный;

- губка правая;

- ось губки;

- масленки;

- рычаг управления расцепкой;

- ось предохранителя саморасцепки;

- предохранитель саморасцепки;

- кронштейн седла;

- масленки;

- ось шарнира;

- седло;

- шпильки запорного кулака.

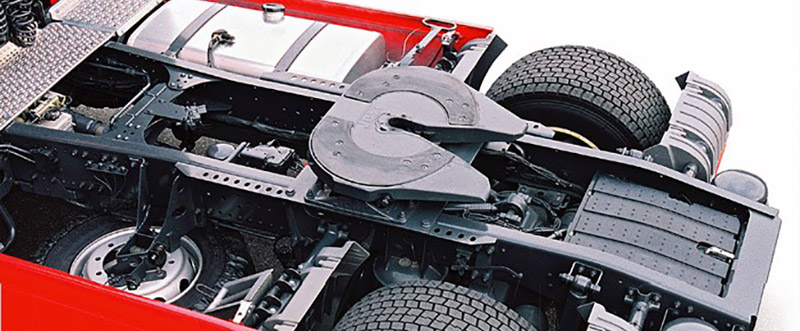

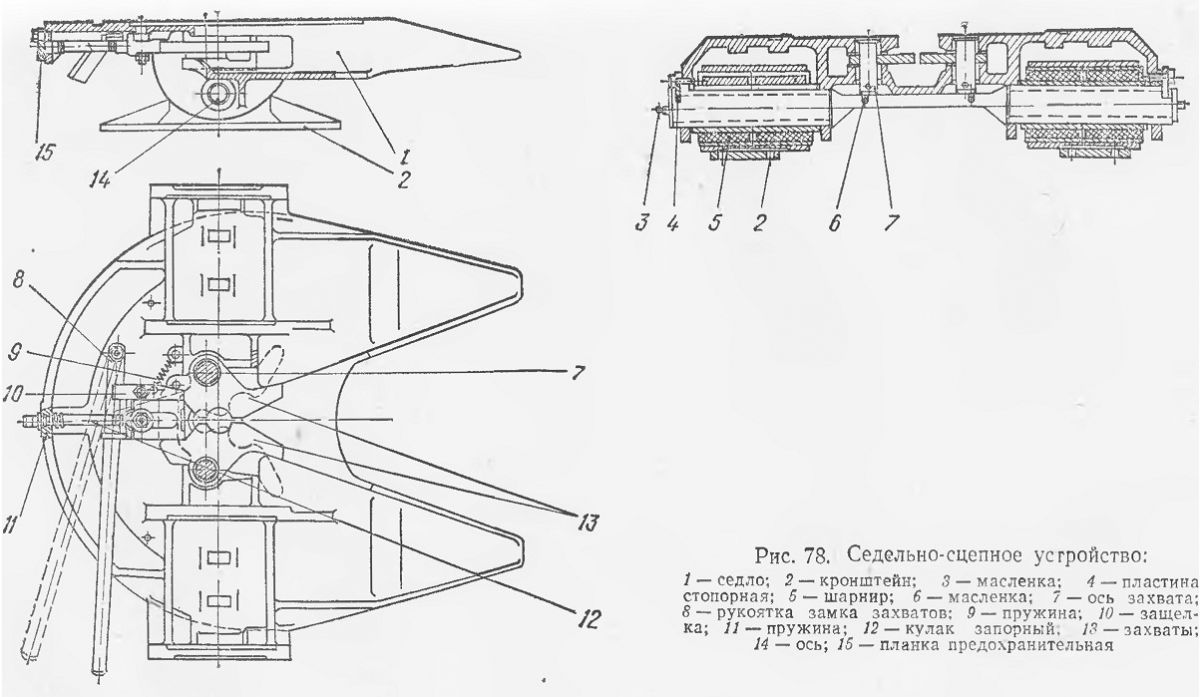

Седельно-сцепное устройство автомобилей-тягачей КамАЗ-5410 и КамАЗ-54112 служит для шарнирного соединения тягача с полуприцепом, передачи части веса полуприцепа на раму тягача и передачи тягового усилия от тягача к полуприцепу.

Седельное устройство обеспечивает полуавтоматическую сцепку и расцепку тягача с полуприцепом.

Сцепные шкворни полуприцепа должны иметь диаметр шейки 50,7. 50,9 мм.

Седельное устройство монтируется на кронштейнах седельно-сцепного устройства, которые крепятся к раме автомобиля болтами. На этих кронштейнах закреплены два кронштейна 13 седла с резинометаллическими шарнирами. Седло 16 устанавливается на кронштейнах с помощью двух осей 15, которые предохраняются от осевого перемещения стопорными пластинами с болтами. Седло свободно вращается в шарнирах кронштейнов, чем обеспечивается продольный наклон седла. Резинометаллические шарниры позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают некоторый наклон седла.

Сцепной механизм, размещенный под опорной плитой седла, состоит из двух сцепных губок 1 и 7, запорного кулака 6 со штоком 4 и пружиной 5, защелки 8 с пружиной 2, рычага 10 управления расцепкой и предохранителя 12 саморасцепки.

Запорный кулак имеет два положения: заднее – губки закрыты, переднее – губки открыты. Шток 4 запорного кулака 6 удерживается от случайного перемещения в переднее положение предохранителем 12 саморасцепки. После предварительного поворота предохранителя саморасцепки кулак отводится в переднее положение рычагом 10 управления расцепкой и фиксируется в этом положении защелкой 8. При введении сцепного шкворня в зев губок (кулак зафиксирован защелкой во взведенном положении) последние раскрываются и кулак, освобожденный от фиксации защелки, перемещается и упирается в затылок губок. При дальнейшем перемещении шкворня кулак под действием пружины 5 входит в паз губок и, таким образом обеспечивается надежное их запирание.

Кинематическое и силовое взаимодействие транспортных звеньев прицепного автопоезда осуществляется тягово-сцепным устройством (рис. 1).

Тягово-сцепные устройства (ТСУ) автомобиля-тягача состоят из разъемно-сцепного механизма, амортизационно-поглощающего элемента и деталей крепления.

По конструкции разъемно-сцепного механизма тягово-сцепные устройства делятся на:

- крюковые (пара крюк–петля),

- шкворневые (пара шкворень–петля),

- шаровые (пара шар–петля).

В амортизационно-поглощающем элементе применяются витые цилиндрические пружины, резиновые элементы и кольцевые пружины.

Наибольшее распространение на прицепных автопоездах получили крюковое и шкворневое тягово-сцепное устройство.

Рисунок 1 – Тягово-сцепные устройства автомобиля-тягача: 1 – ловитель; 2 – корпус исполнительного механизма; 3 – фиксирующий рычаг; 4 – крышка шкворня; 5 – крышка корпуса механизма; 6 – пружина; 7 – рама; 8 – ручка привода; 9 – шкворень; 10 – седло шкворня; 11 – контргайка; 12 – корпус предохранителя; 13 – предохранитель саморасцепки; 14 – колпак гайки крюка буксирного прибора; 15 – гайка; 16 – корпус буксирного прибора; 17– буфер буксирного прибора; 18 – крышка буксирного прибора; 19 – собачка защелки крюка; 20 – защелка; 21 – крюк

Крюковое ТСУ автомобиля КамАЗ-5320 (рис. 2) состоит из крюка 2, стержень которого проходит через отверстия в задней поперечине рамы, имеющей дополнительный усилитель. Стержень вставлен в массивный цилиндрический корпус 15, закрытый с одной стороны защитным колпаком 12, с другой – крышкой корпуса 16. Резиновый упругий элемент (буфер) 9, смягчающий ударные нагрузки при трогании автомобиля с прицепом с места и при движении по неровной дороге, расположен между двумя шайбами 13 и 14. Предварительное сжатие резинового буфера 9 обеспечивается гайкой 10. На оси 3, проходящей через крюк, установлена защелка 6, застопоренная собачкой 4, которая не дает возможности сцепной петле прицепа выйти из зацепления с крюком.

Рисунок 2 – Крюковое тягово-сцепное устройство: 1 – масленка; 2 –крюк; 3 – ось защелки крюка; 4 – собачка защелки; 5 – ось собачки; 6 – защелка; 7 – гайка; 8 – цепочка шплинта; 9 – упругий элемент; 10 – гайка крюка; 11 – шплинт; 12 – защитный кожух; 13, 14 – шайбы; 15 – корпус; 16 – крышка корпуса

Для того, чтобы сцепить тягач с прицепом нужно:

- затормозить прицеп стояночной тормозной системой;

- открыть защелку буксирного крюка;

- установить дышло прицепа так, чтобы сцепная петля находилась на уровне буксирного крюка автомобиля;

- осторожно подать автомобиль назад до упора буксирного крюка в сцепную петлю прицепа;

- накинуть сцепную петлю на буксирный крюк, закрыть защелку и зафиксировать её собачкой;

- вставить штепсельную вилку прицепа в розетку автомобиля;

- соединить головки шлангов пневмосистемы прицепа с соответствующими головками пневмосистемы автомобиля;

- соединить прицеп с автомобилем страховочным тросом или цепью;

- открыть разобщительные краны пневмопривода тормозных систем прицепа, установленные на автомобиле (однопроводной или двухпроводной схемы);

- растормозить прицеп стояночной тормозной системой.

Шкворневое тягово-сцепное устройство отличается от крюкового ТСУ конструкцией разъемно-сцепного механизма.

Рисунок 3 – Шворневое тягово-сцепное устройство: 1 – гайка; 2 – направляющая втулка; 3, 7 – фланцы; 4 – резиновый элемент; 5 – стержень; 6 – корпус; 8 – крышка; 9 – пружина; 10 – ось стержня; 11 – буфер; 12 – поводок; 13 – рукоятка;14 – шкворень; 15 – направляющая петля; 16, 18 – пружины; 17 – вилка; 19 – предохранитель

Кинематическое и силовое взаимодействие транспортных звеньев седельного автопоезда обеспечивается седельно-сцепным устройством (рис. 4).

Рисунок 4 – Седельно-сцепное устройство седельного тягача: 1 – рама автомобиля; 2 – поперечина седельного устройства; 3 – кронштейн седельного устройства; 4 – пластина стопора; 5 – масленка; 6 – боковые проушины седла; 7 – опора седельного устройства; 8 – склиз седельного устройства; 9 – левая губка; 10 – опорная поверхность плиты седельного устройства; 11 – палец губки; 12 – шплинт; 13 – масленка; 14 – шпилька крепления рукоятки; 15 – ось предохранительной планки; 16 – предохранитель саморасцепки сцепного механизма; 17 – пружина собачки запорного кулака; 18 – ось собачки запорного кулака; 19 – пружина запорного кулака; 20 – собачка запорного кулака; 21 – запорный кулак; 22 – ось запорного кулака; 23 – рукоятка замка захвата; 24 – правая губка; 25 – шарнир; 26 – кронштейн; 27 – наружная втулка; 28 – внутренняя втулка; 29 – ось шарнира

Седельно-сцепное устройство служит для соединения и разъединения седельного тягача с полуприцепом, а также для передачи значительной вертикальной нагрузки от полуприцепа на автомобиль и тягового усилия от тягача на полуприцеп.

Устройство обеспечивает полуавтоматическую сцепку и расцепку тягача с полуприцепом. Полуприцеп оснащен опорной плитой со сцепным шкворнем (рис. 5). Диаметр рабочей поверхности шкворня стандартизован и равен 50,8±0,1 мм.

Рисунок 5 – Шкворень полуприцепа для сцепки с седельносцепным устройством тягача

Седельно-сцепное устройство (рис. 4) монтируется на раме седельного тягача с помощью двух кронштейнов 3, соединенных поперечиной 2. В кронштейнах 3 выполнены проушины, в которых устанавливается седло посредством двух шарниров 25. Седло представляет собой опорную плиту 10 с двумя боковыми проушинами 6.

Боковые проушины 6 седла жестко соединены с осями 29 шарниров 25, которые обеспечивают некоторый наклон седла в продольной плоскости. Оси 29 свободно вращаются в резинометаллических втулках 27 и 28. Такое решение обеспечивает некоторый продольный наклон полуприцепа при движении, а также небольшой поперечный наклон (до 3º), и тем самым позволяет снизить динамические нагрузки, передаваемые полуприцепом на раму тягача. Оси 29 предохраняются от осевого перемещения стопорными пластинами 4. В оси установлена масленка 5 и выполнен канал для подвода смазки к резинометаллическим втулкам 27.

Планка предохранителя 16 установлена на оси 15 с возможностью её поворота для фиксации или освобождения штока.

Для осуществления сцепки тягача с полуприцепом поверачивают рычаг управления расцепкой вперед по ходу движения автомобиля. При этом запорный кулак зафиксируется защелкой в крайнем переднем положении. Водитель подает тягач задним ходом таким образом, чтобы шкворень полуприцепа зашел между скошенными концами седла и далее между захватами. Поскольку кулак зафиксирован защелкой во взведенном положении, то при введении шкворня в зев захватов последние раскрываются.

Чтобы начать движение с полуприцепом, водитель обязан: поднять катки (или цилиндры) опорного устройства полуприцепа; соединить головки пневматических систем тягача и полуприцепа; соединить электрические провода; растормозить стояночную тормозную систему полуприцепа

Перед расцепкой автопоезда водитель затормаживает полуприцеп стояночной тормозной системой, опускает катки (или цилиндры) опорного устройства, разъединяет соединительные головки пневмосистемы и розетки электрических проводов.

Для осуществления расцепки необходимо вновь повернуть планку предохранителя и рычаг управления расцепкой, после чего на первой передаче плавно подать тягач вперед. Поскольку кулак переместится в переднее положение и будет зафиксирован защелкой, то шкворень полуприцепа свободно выйдет из раскрывающихся захватов.

Для увеличения грузовместимости автопоезда применяются укороченные телескопические сцепные устройства, принцип действия которых основан на уменьшении расстояния между тягачом и прицепом при прямолинейном движении и увеличении его при прохождении поворота и маневрировании.

Повышение грузоподъемности автопоездов связано с увеличением числа осей и их габаритной длины. Однако это приводит к ухудшению маневренности автопоезда и ускоренному изнашиванию шин.

Применение осей с самоустанавливающимися колесами и самоустанавливающихся осей уменьшает эти недостатки. Они просты по конструкции, требуют небольших затрат на изготовление и техническое обслуживание.

В двух- и трехосных полуприцепах поворот задней оси осуществляется под действием на ее колеса боковых составляющих реакций дороги при повороте.

Поворотные оси повышают погрузочную высоту и центр тяжести полуприцепа. Поэтому большее распространение получили оси с самоустанавливающимися колесами.

Седельное устройство КАМАЗ служит для шарнирного соединения тягача с полуприцепом, передачи тягового усилия от тягача к полуприцепу, передачи части веса полуприцепа на раму тягача. Оно позволит седельному тягачу изменить положение относительно полуприцепа при движении на поворотах.

Седельное устройство КАМАЗ обеспечивает полуавтоматическую сцепку и расцепку тягача с полуприцепами, диаметр шейки сцепных шкворней которых равен 50,8 ±0,1 мм и которые выполнены в соответствии с ГОСТ 12017-74. Седельное устройство воспринимает вертикальную нагрузку не более 13 тс.

Седельное устройство КАМАЗ (рис. 152) смонтировано на подставке, которая болтами прикреплена к раме автомобиля. На подставке закреплены два кронштейна 3 с резинометаллическими втулками. Седло установлено на кронштейнах с помощью двух осей, которые предохраняют от осевого перемещения стопорные пластины с болтами. Седло свободно вращается во втулках, чем обеспечивается продольный его наклон. Резинометаллические втулки позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают поперечный наклон седла до 3°.

Рис. 152. Седельное устройство КамАЗ: 1 — ось предохранительной планки- 2 — предохранительная планка- 3 — кронштейн- 4 — седло- 5, 9 и 10 — масленки- 6 — ось шарнира- 7 — пружина: 8 — ось захвата- 11 и 13 — захваты- 12 — шплинт- 14 — рычаг- 15 — запорный кулак- 16— пружина- 17 — защелка

Сцепной механизм КАМАЗ, размещенный под опорной плитой седла, состоит из двух захватов: 11 и 13, установленных на осях 8, запорного кулака 15 со штоком и пружиной 16, защелки 17 с пружиной 7, рычага 14 управления расцепкой и предохранительной планки 2, установленной на оси 1.

Запорный кулак 15 имеет два положения: заднее — захват закрыт- переднее — захват открыт. Шток запорного кулака удерживается от случайного перемещения в переднее положение предохранителем. После предварительного поворота предохранителя саморасцепки кулак 15 отводится в переднее положение рычагом 14 управления расцепкой и фиксируется в этом положении защелкой 17.

Когда сцепной шкворень входит в зев захватов 11 и 13 (кулак зафиксирован защелкой во взведенном положении), они раскрываются, кулак, освобожденный от фиксации защелкой, перемещается и упирается в затылок захватов.

При дальнейшем перемещении шкворня кулак упирается в кромки рабочего отверстия захватов и закрывает их. При этом кулак под действием пружины входит в пазы захватов и надежно запирает их.

Безопасность эксплуатации автомобильных тягачей с полуприцепами во многом зависит от надежности и конструктивных особенностей. Разрушение или неправильная работа седельно-сцепного устройства (ССУ) способна привести к трагичным последствиям на трассе. По этой причине к этой детали предъявляются довольно жесткие требования, которые закреплены даже на законодательном уровне.

Деталь с небольшими габаритными размерами удерживает и воспринимает нагрузку, создаваемую полуприцепом. Она не только должна обладать соответствующими прочностными характеристиками, ей требуется обеспечить маневренность сцепки при движении по маршрутам любого уровня сложности.

Основные типы ССУ

На практике получили применение два основных вида седельно-сцепных устройств:

- Шкворневое — наиболее распространенная конструкция, которой комплектуется значительная часть тягачей. Главная деталь — шкворневый палец, который при сцепке входит в опорную плиту устройства. Обеспечивает надежный захват, способен выдерживать нагрузки, величина которых достигает 50 тонн. Предусмотрена регулировка механизма соединения в полуавтоматическом режиме.

- Бесшкворневое — чаще всего применяются европейскими автопроизводителями. Соединение прицепа и тягача осуществляется за счет роликов, которые входят в конструкцию. Есть объективный недостаток — нагрузка не должна превышать 12 тонн, поэтому такие ССУ в основном ставят на небольшие автомобили.

Седельно-сцепные устройства комплектуются автоматическими и полуавтоматическими системами управления и контроля качества соединения. В первом случае информация с датчиков выводится на дисплей водителю. Возможна комплектация и другими дополнительными элементами, такими как сенсорная система.

Конструкция ССУ

Все устройства конструктивно состоят из следующих деталей:

- Разъемно-сцепной механизм, обеспечивающий распределение нагрузки, возможность маневрирования автопоезда при прохождении поворотов. Можно выбрать одно- и двухзахватные модели, первые более безопасны, поэтому и пользуются повышенным спросом.

- Опорная плита, в которую крепится шкворень. Производители предлагают сварные и литые разновидности. Второй экземпляр весит меньше, обладает большей прочностью, поэтому на большинстве автомобилей применяют его.

- Крепежные элементы, при помощи которых ССУ устанавливают на тягаче (монтажные плитки, уголковые крепежи). Выбор зависит от особенностей тягача, высоты расположения седла.

Допускается комплектация другими дополнительными элементами.

Требования к размеру

В соответствии с требованиями международных стандартов ISО1726, ISО337, ISО4086, ISО3842 габариты устройства жестко регламентированы. Это необходимо для обеспечения безопасности перевозок. Основной критерий — диаметр шкворня, который составляет 2,5–3 дюйма, второй вариант ставят на тяжеловесные грузовики.

Учитывают и другие показатели:

- Радиусы задней части тягача и передней полуприцепа.

- Расстояния от отверстия на сцепке до водительской кабины.

- Расстояние (высота) от дорожного полотна до седла при условии полной нагрузки.

Эксплуатация техники, у которой эти показатели не соответствуют нормативным, не допускается.

Необходимая степень свободы

Степень свободы — допустимые для ССУ направления перемещения. На практике применяют устройства с 2 или 3 степенями свободы. Второй вариант более предпочтителен. Стандартизированы допустимые углы наклона. Для поперечной и продольной плоскостей эти показатели должны составлять 3 и 11 градусов.

Для определенных условий эксплуатации могут использоваться другие значения углов. Так, при эксплуатации транспортного средства в плохих дорожных условиях принимают показатель 7 градусов. А для хороших дорожных условий хватает и 3 градусов. Правила технического обслуживания В ходе технического сервисного обслуживания меняют антифрикционные накладки, смазывают опорную плиту. Срок службы ССУ можно продлить при регулярном контроле смазки в картриджах. Визуально проверяют целостность все узлов и деталей. О наличии потенциальных проблем могут свидетельствовать посторонние звуки, удары при маневрировании.

Возможные причины неисправностей

К главным причинам выхода ССУ из строя относят:

- Нарушение периодичности замены антифрикционных накладок, смазки.

- Эксплуатация с нарушениями, которые приводят к повреждению и разрушению замкового механизма.

- Несвоевременная замена замкового механизма при интенсивной эксплуатации, связанной с большим пробегом.

- Частое или интенсивное торможение при движении по спускам с полностью загруженным полуприцепом.

Причиной уменьшения срока службы ССУ станет и неправильный выбор, при котором устройство не соответствует особенностям тягача.

В передней части рама снабжена передним буфером с предусмотренными двумя местами под съемные буксирные вилки.

На раме отдельных моделей и комплектаций автомобилей предусмотрено заднее защитноеустройство.

На задней поперечине рамы автомобиля КАМАЗ-53504 установлена буксирная проушина. Она предназначена для кратковременной буксировки неисправного автомобиля на короткое расстояние.

На автомобиле КАМАЗ-43118 возможна установка рамы с лонжеронами постоянного сечения.

Описание конструкции, правила эксплуатации и обслуживания тягово-сцепного устройства изложены в соответствующем Руководстве по эксплуатации изготовителя, прилагаемом к автомобилю.

Читайте также: