Стенд для проверки масляных насосов камаз своими руками

Обновлено: 04.07.2024

Всем доброго времени суток. Хотелось бы поинтересоваться по поводу такой вещи, как испытательный стенд для проверки (на наличие течей, исправность клапанов, общая работоспособность) силовой передачи бульдозеров. Конкретно интересует проверка модуля силовой передачи Komatsu D375A.

Модет кто-то пробовал самостоятельно построить подобный стенд? Каковы основные параметры составляющих (двигатель, редуктор)? Громоздкая ли получилась конструкция? С какими проблемами пришлось столкнуться?

Ну и интересно было бы узнать существует ли подобная вещь в заводском исполнении. Тут интересны характеристики и цена.

В продаже такого стенда нет,только на заводе.

Есть стенды Марума для проверки работы гидронасосов,гидромоторов, коробок гидромеханических.

А вы ,что имеете многоД375,чтобы так заморачиваться?

Но стенд думаю сделать можно ,нужен только мощный привод.

Правда все будет работать без приложения нагрузки.

В любом стенде для трансмиссий (механических, гидромеханических, гидравлических) главная головная боль - как организовать нагрузку на испытуемое изделие

и куда пойдет вся мощность - в воздух или будет рекуперация.

если в воздух, то больно накладно

Автор пишет, что стенд для проверки работоспособности, а не для ресурсных испытаний, так что можно и атмосферу погреть на короткий период времени.

__________________

Если человека и создал Бог, то - создал его из обезьяны!

Экскаваторщик экскаваторщику яму не выроет!

____________________________________________КЛ_или :)

Обьёмы техники вполне значительные, чтобы задуматься о построении стенда (одних только D375 в работе 28 единиц, которые эксплуатируются 20 часов в сутки в условиях арктического климата).

Ресурсные испытания действительно не требуются. Необходимо лишь выявление течей, т.к. часто приходится самому изобретать уплотнительные кольца и т.п.

Может кто подскажет необходимую мощность и крутящий момент электродвигателя, необходимого для испытаний. Вобще по-моему в выборе двигателя и заключается большая часть проблемы, т.к. для обкатки и проверки ГМП Белаз у нас используется стенд с двигателем мощностью 55 кВт, и тот "глохнет" при проверке тормоза-замедлителя.

55 кВт - это очень, очень мало!

опять таки, подобрать приводной двигатель достаточно легко, будь то дизель или электродвигатель.

чем создавать нагрузку на выходе - вот вопрос

а Вы как планировали это устроить?

Леха, при таком парке, вывести одну машину из эксплуатации и использовать как "стенд" - запросто, по - любому у вас доноры есть.

кабину на него не ставить и все.

если не секрет, где трудитесь?

Целью построения подобного стенда является не обкатка под дагрузкой, а создание необходимого давления во всех масляных каналах КПП, ГТР и рулевого механизма (моста) для проверки на наличие как внешних утечек, так и небходимого давления на разгрузочных клапанах, в полости корпуса поршня 1 передачи и в бортовых фрикционах.

По поводу донора были мысли, но в ремонтном боксе держать его постоянно никто не будет, ко мне в агрегатку его не впихнуть, а на улице этим заниматься не совсем удобно, особенно зимой в -50. Да и дизель каждый раз искать и монтировать придётся, т.к. в резерве они есть далеко не всегда.

А тружусь я на севере Якутии на алмазном прииске.

ну тогда проще это делать воздухом - контроль утечек по манометру.

я думаю, электрики спаяют вам блок питания для моделирования сигнала на клапана ECMV

Я сомневаюсь что клапан управления КПП "согласится" работать на воздухе, да и между корпусами поршней статора КПП отсутствуют какие-либо уплотнения на стыках масляных каналов, а на фрикционе 1 передачи роль уплотнений в распорной шайбе играют бронзовые кольца.

ну тогда проще это делать воздухом - контроль утечек по манометру.

я думаю, электрики спаяют вам блок питания для моделирования сигнала на клапана ECMV

У них я думаю бульдоги Д375А -5Д,там все управление коробкой и фрикционами механическое на тросах. Для таких бульдогов стенд сделать проще.

У них я думаю бульдоги Д375А -5Д,там все управление коробкой и фрикционами механическое на тросах. Для таких бульдогов стенд сделать проще.

Совершенно верно, D375A-5D. По-этому необходимо лишь подобрать двигатель необходимой мощности, редуктор, если он понадобится и металоконструкцию, на которой всё это разместится (желательно с возможностью регулировки положения двигателя для центровки валов). Над всем этим можно было бы поэксперементировать, но не имею много свободного времени, да и лишний раз тревожить сварщиков, токарей и электриков тоже не хотелось бы.

Вот я и интересуюсь, может кто-то уже изобретал подобные вещи. Хотелось бы поучиться на чужих ошибках, а не на своих

Таких энтузиастов я думаю трудно будет найти.

Лучше расскажи как Д375 в эксплуатации,какие типичные проблемы по ремонту,что часто летит ?

Какую ставите ходовую и сколько она выхаживает ?

У тебя как я понял большой опыт по части ремонта Д375,вот и поделись своими наблюдениями.

присоединяюсь.

а насчет воздуха - никуда он не денется - именно этого принципа есть набор для проверки утечек, заточенный именно под КПП Торкфлоу (переходники).

Если не затруднит - выложите пожалуйста схему гидравлическую принципиальную Komatsu D375A с описанием (хотя бы вкратце) основных величин (требований) по снимаемым параметрам с гидроагрегатов (гидроаппаратов).

Иммитацию нагрузки можно задать используя дополнительные контуры гидросистемы, но нужна схема.

Испытательный модуль на базе донора конечно идеальный вариант для ремзоны, но .

Вариант 1.

Если я правильно понял вопрос: испытывемые изделия это трубопроводы, клапана (+ их настройка), распределители, и т.п. а также покрупнее - ГСТ, силовые предачи и т.п.

Если мой рекламный проспект (D375A-6R) по описанию правильный - 474 кВт это мощность двигателя, поршневой насос с подачей в 366 л/мин. и давлении 28 МПа (по предохранительному клапану) будет потреблять 187,7 кВт (это ориентировочно, с учетом КПД). Ближайший электродвигатель - 200 кВт, для которого необходима рама и пускатель и пр. электрическая всячина на 380В (660, 1140 и т.д. в зависимости от электросети). Электродвигатель идеально соединить с "родным" поршневым насосом, но подойдет и аксиальный. Единсвенное - неизвестен диапазон частот вращения приводного вала насоса. Далее с учетом схемы планируемого стенда выбираем необходимые (например рабочие б/у) гидроаппараты (предохранительный(е) клапн(а), фильтры, распределитель) + РВД для обвязки стенда + гидробак (около 500 л.) + каркас со столешницей (подставкой если крупногабаритный агрегат) для размещения испытуемого изделия + КИПиА (манометры, расходомеры, тахометры, моментомеры и т.п.). Для большего удобства можно вывести РВД (50 . 100 м) на улицу к машине. Все вышеперечисленные компоненты можно демонтировать с машины-донора.

В принципе этого несложного стенда для испытаний в условиях ремзоны вполне достаточно. Как показывает мой опыт созданием подобных стендов занимаются механики-кулибины и такие стенды рабочие и актуальные до сих пор, хотя сделаны в 70 . 80-х.

Вариант 2.

Составляется конкретное техническое задание и отдается потенциальному изготовителю подобного оборудования. Но процесс более накладный.

Вариант 3.

Разработать КД на стенд собственными силами, потому как изготовить его при наличии производства с минимальным набором оборудования и технологических переделов не составит трудностей.

Про машину расскажу чуть позже, когда до компа доберусь.

А по-поводу кардана согласен

присоединяюсь.

а насчет воздуха - никуда он не денется - именно этого принципа есть набор для проверки утечек, заточенный именно под КПП Торкфлоу (переходники).

Воздухом коробку я и так "прощёлкиваю" сразу после сборки, перед тем как накинуть картер. Сейчас же мне нужно проверить всё всборе, включая наружные трубопроводы и сервомеханизм рулевого, так скажем частично имитировать рабочее состояние.

Если не затруднит - выложите пожалуйста схему гидравлическую принципиальную Komatsu D375A с описанием (хотя бы вкратце) основных величин (требований) по снимаемым параметрам с гидроагрегатов (гидроаппаратов).

Иммитацию нагрузки можно задать используя дополнительные контуры гидросистемы, но нужна схема.

Испытательный модуль на базе донора конечно идеальный вариант для ремзоны, но .

Вариант 1.

Если я правильно понял вопрос: испытывемые изделия это трубопроводы, клапана (+ их настройка), распределители, и т.п. а также покрупнее - ГСТ, силовые предачи и т.п.

Если мой рекламный проспект (D375A-6R) по описанию правильный - 474 кВт это мощность двигателя, поршневой насос с подачей в 366 л/мин. и давлении 28 МПа (по предохранительному клапану) будет потреблять 187,7 кВт (это ориентировочно, с учетом КПД). Ближайший электродвигатель - 200 кВт, для которого необходима рама и пускатель и пр. электрическая всячина на 380В (660, 1140 и т.д. в зависимости от электросети). Электродвигатель идеально соединить с "родным" поршневым насосом, но подойдет и аксиальный. Единсвенное - неизвестен диапазон частот вращения приводного вала насоса. Далее с учетом схемы планируемого стенда выбираем необходимые (например рабочие б/у) гидроаппараты (предохранительный(е) клапн(а), фильтры, распределитель) + РВД для обвязки стенда + гидробак (около 500 л.) + каркас со столешницей (подставкой если крупногабаритный агрегат) для размещения испытуемого изделия + КИПиА (манометры, расходомеры, тахометры, моментомеры и т.п.). Для большего удобства можно вывести РВД (50 . 100 м) на улицу к машине. Все вышеперечисленные компоненты можно демонтировать с машины-донора.

В принципе этого несложного стенда для испытаний в условиях ремзоны вполне достаточно. Как показывает мой опыт созданием подобных стендов занимаются механики-кулибины и такие стенды рабочие и актуальные до сих пор, хотя сделаны в 70 . 80-х.

Вариант 2.

Составляется конкретное техническое задание и отдается потенциальному изготовителю подобного оборудования. Но процесс более накладный.

Вариант 3.

Разработать КД на стенд собственными силами, потому как изготовить его при наличии производства с минимальным набором оборудования и технологических переделов не составит трудностей.

Спасибо большое за советы! Схему я сейчас выложить не могу, т.к. не имею под рукой качественного интернета.

Тестировать же я собираюсь исключительно трансмиссию (насос гидравлики снят). По большому счёту мне нужно всего-лишь подать крутящий момент на первичный вал ГТР. При этом отбор мощности пойдёт только на насос трансмиссии, откачивающий насос, вращение планетарок КПП, зубчатой передачи "моста" и рулевых муфт. без приложения нагрузки, т.к. её наличие не повлияет на давление в рабочих контурах и контуре смазки.

Для всего вышеперечисленного необходимо подобрать электродвигатель достаточной мощности, частотник, редуктор (желательно обойтись без него, ну или поискать планетарный) и разместить это всё на станине. При этом всё это должно быть надёжно закреплено (возможно придётся привязываться к самому модулю трансмиссии), т.к. момент опрокидывающий явно будет присутствовать. И всё это в масштабах агрегатки площадью 10 на 10.

Диапазон измерения угла начала впрыска

Описано назначение стенда. Стенд для испытания дизельной ТА используется для регулировки и испытания ТНВД автотракторных дизелей, автоматических муфт опережения впрыска, топливоподкачивающих насосов, ограничителей давления, топливных фильтров.

На стенде проводятся следующие операции:

- Испытание и регулировка рядных ТНВД с самостоятельной и принудительной системой смазки, с количеством секций до 12, а также ТНВД распределительного типа с количеством питающих штуцеров до 12-ти

- Испытание топливоподкачивающих насосов

- Испытание топливных фильтров

Рассмотрено устройство и работа стенда.

Состав стенда включает основание, привод, в том числе гидропередачу, плиту, тахосчетчик, мерный блок, систему топливоподачи, электрооборудование и различные принадлежности. Органы управления стенда КИ-15711 расположены в зонах, наименее удобных для оператора, опора мерного блока (кронштейна 21) установлена на столе стенда в его задней части и занимает рабочую часть стола стенда.

Топливный бак и бак гидропередачи, электрошкаф с пультом управления, бак загрязненного топлива размещены в основании стенда. Чугунная плита с установленным выходным валом прикреплена к основанию при помощи четырех стоек.

Привод стенда включает в себя: гидропередачу с приводом от асинхронного электродвигателя, выходной вал привода с маховиком, приводную муфту и механизм медленного проворота выходного вала.

Гидропередача устроена на базе бескарданных обратимых аксиально-поршневых регулируемых гидромашин с прямой осью типа РНА1Р. В качестве гидронасоса применяется гидромашина 1РНА1Р 32/320. В качестве гидромотора используется гидромашина РНА1Р 32/320. В составе гидронасоса предусмотрен вспомогательный подпиточный насос низкого давления.

Сборка гидропривода насоса выполнена по закрытой (замкнутой) схеме, в которой полость низкого давления (всасывающая полость насоса – сливная полость гидромотора) постоянно соединена с насосом подпитки. От приводного электродвигателя вращение передается валу насоса, который направляет масло по нагнетательному трубопроводу (верхняя утолщенная линия схемы) к мотору, тем самым принуждая выполнять вращение вал гидромотора. Далее выполняется сливание масла от мотора во всасывающую магистраль (нижняя утолщенная линия схемы), в которую также подается отфильтрованное масло от насоса подпитки под давлением до 1,5 МПа. При большем давлении во всасывающей магистрали выполняется открывание клапана, перепуская масло от насоса подпитки в бак. Клапан ограничивает максимальное давление в нагнетательной магистрали и выполняет подпитку всасывающей магистрали при засорении фильтра. Сбор утечек масла от трех гидромашин привода производится в бак по отдельным трубопроводам. Охлаждение масла гидропривода происходит в теплообменнике проточной водой.

При различных положениях наклонных дисков гидромашин происходит изменение частоты вращения вала гидромотора и вращающего момента, развиваемого приводом. Изменение частоты вращения вала гидромотора производится в диапазоне от нулевого значения до 1400 мин – 1 . Увеличение частоты вращения привода сверх 1400 мин – 1 производится изменением наклонного диска гидромотора штурвалом механизма ручного управления.

Гидропривод заполняется чистым минеральным маслом марки Турбинное ТП 22 или ВПИИ НГ-403. Допускается к использованию индустриальные масла марок И-25 или И-30, при этом смешивание разных марок масел не допускается.

Состав агрегата выходного вала следующий: кронштейн, в котором на двух подшипниках установлен вал с маховиком. Один конец вала жестко связан с валом гидромотора, другим концом вал через гибкую беззазорную муфту и переходник соединен с испытуемым топливным насосом. Маховик установлен на вал посредством шпоночного соединения. Эта деталь служит для сглаживания пульсаций частоты вращения, а также для считывания угловых показаний по шкале, которая расположена на наружной поверхности маховика. Червячное кольцо, которое установлено на конической шейке вала, служит для крепления беззазорной приводной муфты и входит в механизм медленного проворота вала. В составе этого механизма установлен червяк, который входит в зацепление с червячным кольцом (при определенном положении стакана в эксцентриках), и ручка поворота. При зацеплении червяка с колесом и вращении ручки выполняется медленное проворачивание вала. Устройство применяется для проворачивания кулачкового вала топливного насоса при определении начала нагнетания. Если не требуется медленное проворачивание вала, то червяк выводится из зацепления с кольцом проворотом стакана. Выполняется электрическая блокировка включения электродвигателя привода стенда при включении механизма медленного проворота для исключения вращения вала гидромотора при подсоединенной червячной паре. Снятие блокировки осуществялется при выведении из зацепления червяка с кольцом.

Механизм состоит из вала с двумя опорами на швеллерах. На валу смонтирован ведущий барабан, а ведомый шкив передачи соединен с механизмом укладки. Болтами производится регулирование натяжения канатной передачи. При повороте маховика управления осуществляется вращение шкива, в следствии чего изменяется наклон диска гидронасоса и частота вращения привода. В процессе работы стенда проверяется свободное качение роликов механизма укладки и надежность фиксации маховика на валу.

Система топливоподачи стенда. Для испытания топливной аппаратуры в стенде спроектированы системы низкого и высокого давления.

Система высокого давления состоит из: стендового насоса, золотника напорного, который работает как предохранительный клапан, дросселей, фильтра тонкой очистки, состоящего из двух фильтрующих элементов тонкой очистки топлива, клапанной коробки, корпуса датчика температуры с датчиками температуры и трубопроводов высокого давления.

Система низкого давления применяется для испытания ТНВД со штатными топливоподкачивающими насосами.

Система гидропривода стенда. Гидропривод стенда имеет в своем составе основание, выполняющее роль бака, регулируемые насосы, фильтр, предохранительные клапаны и теплообменник.

Система смазки. Система смазки используется для смазки ТНВД с циркуляционной системой смазки (типа ТНВД двигателя КамАЗ-740).

Устройство системы смазки: станция смазки, реле давления с пределами регулирования 0,15…1,0 Мпа, приставка, выполняющая роль дросселя, и манометр с верхним пределом измерения 1,0 Мпа.

Масло из станции смазки насосом направляется к штуцеру и далее к ТНВД, слив масла из ТНВД выполняется через другой штуцер в станцию смазки.

Органы управления работой стенда размещены на пульте управления, на блоке электроники, а также в виде маховичков и кнопок на стенде.

При правильно собранном насосе его рабочие шестерни должны свободно провертываться от руки.

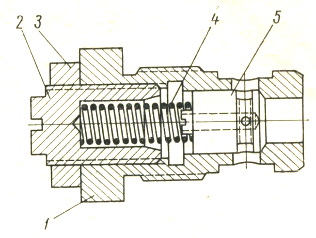

Рис. Предохранительный клапан масляного насоса в сборе:

1 — корпус предохранительного клапана; 2 — винт предохранительного клапана регулировочный; 3 — контргайка регулировочного винта; 4 — пружина; 5 — клапан

Для проверки работы насоса нужно первоначально убедиться в исправном действии предохранительного клапана. Для этого предохранительный клапан в сборе устанавливают на специальный стенд и испытывают давлением керосина. Постепенно увеличивая давление, наблюдают моменты начального открытия редукционного клапана и полного его открытия.

Предохранительный клапан считается годным и правильно отрегулированным, если через сливные отверстия корпуса клапана появляются следы керосина при давлении 6 кг/см2, а открытие клапана и вытекание жидкости непрерывными струями происходит при давлении 114-1,0 кг/см2. При необходимости отрегулировать натяжение пружины предохранительного клапана.

После окончательной сборки масляного насоса его проверяют на специальном стенде. В качестве рабочей жидкости на стенде применяется смесь веретенного масла (70—75%) с керосином (30—25%). При испытании насоса с закрытым отверстием выхода масла (во фланце крепления к блоку цилиндров) при скорости вращения вала ведущей шестерни 250 об/мин, создаваемое насосом давление жидкости должно быть не менее 3,5 кг/см2.

Ремонт приборов системы смазки двигателя КАмаЗа

Для обеспечения нормальной работы системы смазки в ней установлены клапаны, а контроль ее осуществляется с помощью приборов.

Основными дефектами системы смазки являются:

– засорение фильтров;

– повреждение воздушно-масляного радиатора;

– уменьшение производительности масляного насоса;

– поломка зубьев шестерни привода масляного насоса.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для замены фильтрующих элементов необходимо отвернуть сливные пробки на колпаках и слить масло из фильтра в емкость.

Затем следует ослабить болт крепления колпака фильтра и снять колпак вместе с фильтрующим элементом, после чего его можно вынуть из колпака.

В том же порядке следует снять второй колпак и вынуть второй фильтрующий элемент. После этого необходимо промыть в дизельном топливе колпаки фильтров, заменить фильтрующие элементы и собрать фильтр.

Полнопоточный фильтр очистки масла после сборки поступает на сборку двигателя, устанавливается на правой стороне блока цилиндров, а при сборке автомобиля клемма сигнализатора соединяется проводом с красной сигнальной лампочкой на щитке приборов. Загорается лампочка при засорении фильтра и открытии перепускного клапана фильтра.

Центробежный масляный фильтр разбирается, промывается; сливной и перепускной клапаны при необходимости регулируются после промывки на стенде, после этого фильтр собирается.

Редукционные, перепускные и сливные клапаны промываются в дизельном топливе без разборки. Требования технических условий к клапанам, установленным в корпусе фильтра, следующие: сливной клапан должен быть отрегулирован на давление 0,05— 0,07 МПа, перепускной — на давление 0,6—0,65 МПа.

Собирается фильтр в последовательности обратной его разборке, после чего он поступает на сборку двигателя. Устанавливается фильтр на передней крышке блока цилиндров с правой стороны двигателя.

Масляный насос при капитальном ремонте двигателей проверяется на стенде проверки и испытания масляных насосов. На стенде проверяются производительность насоса, давление открытия предохранительных и ограничительного клапанов. Предохранительные клапаны должны открываться при давлении 0,85— 0,95 МПа. Ограничительный клапан, предназначенный для ограничения давления в главной магистрали, должен срабатывать при давлении 0,40—0,45 МПа. Если масляный насос не обеспечивает требований технических условий, то в нем заменяются шестерни и шлифуются крышки.

Читайте также: