Технологическая карта ремонта рулевого управления ваз

Обновлено: 02.07.2024

Износ червяка и ролика в известных пределах компенсируется соответствующей регулировкой. При большом износе эти детали заменяют одновременно.

Изношенные опорные шейки вала сошки восстанавливают хромированием до номинального размера или шлифуют под ремонтный размер бронзовых втулок, устанавливаемых в картере. Смятую или сорванную резьбу на конце вала сошки полностью удаляют резцом, затем наплавляют сваркой металл (наплавку ведут отводя тепло от зоны сварки), протачивают под требуемый размер и нарезают новую резьбу.

Смятые и забитые шлицы на конце вала сошки исправляют трехгранным напильником. Резьбовые отверстия картера, имеющие повреждения, заваривают и просверливают, а затем в них нарезают новую резьбу.

Изношенные места посадки подшипников в картере рулевого механизма растачивают и запрессовывают в них стальные кольца под размер подшипников.

Ремонт деталей рулевого привода

В рулевом приводе наибольшему износу подвергаются шаровые пальцы (рулевой сошки и поворотных рычагов) и вкладыши шаровых пальцев. Кроме того, иногда разрабатываются отверстия на концах тяг, срывается резьба, ослабляются или ломаются пружины и гнутся тяги. Ослабевшие или сломанные пружины и изношенные вкладыши шаровых пальцев заменяют новыми. Разработанные отверстия на концах рулевых тяг заваривают и обрабатывают слесарными инструментами.

Рис. Установка шарового пальца при раздаче:

1 — матрица; 2 — шаровой палец; 3 — боек.

Изношенные шаровые пальцы ремонтируют двумя способами:

- На изношенную поверхность сваркой наплавляют слой металла. После этого поверхность обрабатывают на станке под требуемый размер. Вследствие трудоемкости и сложности процесса этот способ применяют очень редко.

- Шаровой палец нагревают до температуры 1000—1100°, устанавливают в специальную матрицу и ударами через боек производят раздачу пальца. Затем палец подвергают механической и термической обработке, предусмотренной при изготовлении пальца.

Сборка и регулировка рулевого механизма

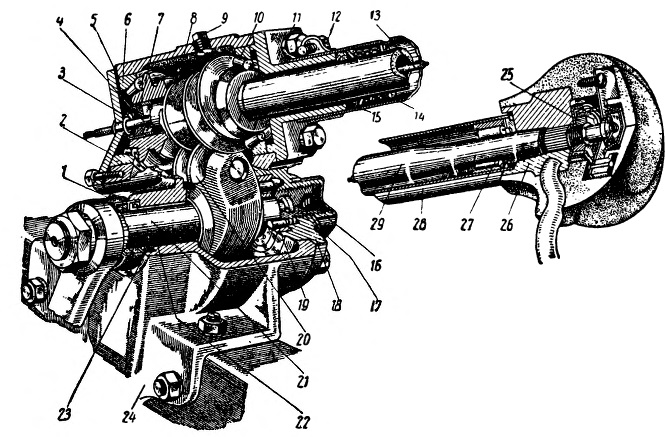

Рис. Рулевой механизм автомобиля ГАЗ-51:

1 — уплотняющее войлочное кольцо; 2 — нижняя крышка; 3 — пружина сальника; 4 — трубка провода звукового сигнала; 5 — регулировочные прокладки; 6 — кольцо нижнего подшипника червяка; 7 — сальник рулевого вала; 8 — червяк; 9 — пробка; 10 — конический роликовый подшипник; 11 — верхняя крышка картера; 12 — стяжной хомут рулевой колонки; 13 — провод; 14 — пружина сальника; 15 — сальник рулевого вала; 16 — контргайка регулировочного винта; 17 — регулировочный винт; 18 — боковая крышка; 19 — роликовый подшипник вала сошки; 20 — двойной ролик; 21 — вал сошки; 22 — бронзовая втулка; 23 — сальник; 24 — картер рулевого механизма; 25 — гайка крепления рулевого колеса; 26 — ступица рулевого колеса; 27 — роликовый цилиндрический подшипник рулевого вала; 28 — рулевая колонка; 29 — рулевой вал.

При сборке рулевого механизма с двойным роликом автомобиля ГАЗ-51 выполняют следующие операции:

- Запрессовывают в картер бронзовую втулку 22 с натягом 0,04—0,10 мм и развертывают ее разверткой под размер шейки вала рулевой сошки с расчетом получения зазора 0,025—0,1 мм.

- Устанавливают наружное кольцо верхнего роликового подшипника 10 в картер с зазором 0,01—0,07 мм.

- В верхний конец рулевой колонки устанавливают роликовый цилиндрический подшипник 27, а в нижний — пружину 14 с сальником 15; надевают колонку на шейку верхней крышки 11 картера и закрепляют ее стяжным хомутом 12.

- Снизу картера рулевого механизма вставляют рулевой вал с червяком 8 и двумя роликовыми коническими подшипниками, ставят наружное кольцо 6 нижнего подшипника и привертывают нижнюю крышку 2 с регулировочными прокладками 5 толщиной 0,12 мм (пергаментные) и 0,25 мм (картонные).

- На шлицы рулевого вала надевают рулевое колесо и закрепляют гайкой 25.

- Проверяют затяжку подшипников червяка. При правильной затяжке усилие, приложенное по касательной к окружности рулевого колеса, необходимое для поворота рулевого вала, должно равняться 0,3—0,5 кг. При отсутствии динамометра затяжку проверяют вращением вала, который должен легко вращаться и не иметь заметного осевого зазора.

- В боковую крышку 18 запрессовывают роликовый цилиндрический подшипник 19 и ввертывают регулировочный винт 17 вала рулевой сошки 21.

- Соединяют вал рулевой сошки (в сборе с роликом) с регулировочным винтом, устанавливают вал в картер и привертывают боковую крышку 18 с уплотняющей прокладкой.

- Устанавливают на конец вала сошки сальник 23, уплотняющее войлочное кольцо 1 в обойме, сошку и закрепляют ее гайкой.

- Производят регулировку зацепления ролика с червяком, для чего червяк ставят в положение, при котором ролик будет находиться посредине червяка (движение автомобиля по прямой).

В этом положении перемещают сошку в плоскости ее качания при работе и измеряют величину перемещения конца сошки.

Если это перемещение более 0,8 мм, то регулировку зацепления следует производить винтом боковой крышки. После окончания регулировки проверяют легкость вращения рулевого вала, который должен повертываться от усилия 1,6—2,2 кг, приложенного по касательной окружности рулевого колеса, затем устанавливают на регулировочный винт стопорную шайбу и завертывают контргайку винта.

Рис. Проверка степени затяжки подшипников рулевого вала.

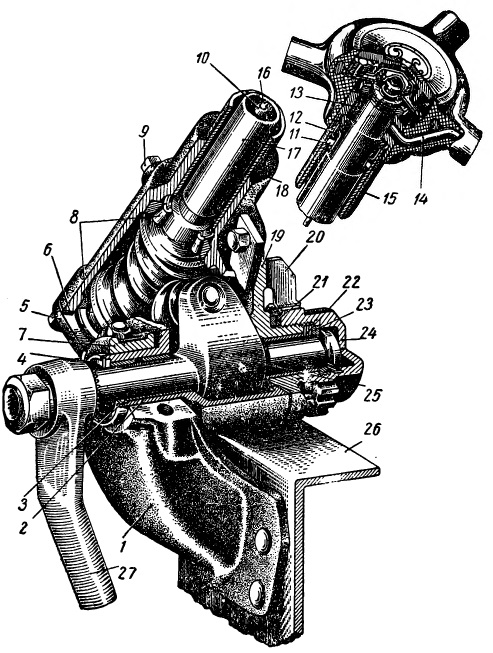

При сборке рулевого механизма с тройным роликом автомобиля ЗИС-150 выполняют следующие операции:

- Запрессовывают в картер рулевого механизма и в боковую крышку бронзовые втулки и развертывают их разверткой. Со стороны сошки в картер устанавливают пробковый сальник 3 и шайбу сальника 4, которую в трех местах отгибают.

- Устанавливают в картер наружное кольцо верхнего роликоподшипника, вставляют рулевой вал с червяком и подшипниками 8, наружное кольцо нижнего роликоподшипника и привертывают крышку 5 со стальными регулировочными прокладками 6.

- Сверху в рулевую колонку устанавливают сальник 11, шарикоподшипник 12, пружину, вставляют шпонку 13 в рулевой вал, надевают рулевое колесо и закрепляют его гайкой.

- Регулируют затяжку подшипников червяка прокладками нижней крышки так, чтобы усилие для поворота вала, приложенное по касательной к окружности рулевого колеса, составляло 0,3—0,8 кг по динамометру.

- Вставляют в картер вал рулевой сошки 25 в сборе с трехрядным роликом и привертывают боковую крышку 19 с уплотняющей прокладкой. На крышку устанавливают резиновые уплотняющие кольца 21.

- Надевают на вал сошки регулировочные стальные кольца и упорную бронзовую шайбу. Завинчивают до отказа фасонную гайку, надевают рулевую сошку и проверяют правильность зацепления ролика с червяком. Для этого червяк и ролик устанавливают в среднее положение (движение автомобиля по прямой) и проверяют величину движения конца сошки (нормально должно быть не более 0,8 мм). При этом усилие для поворота вала, приложенное по касательной к окружности рулевого колеса, должно равняться 2,5 кг.

- После регулировки зацепления фасонную гайку закрепляют стопорной пластиной.

Рис. Рулевой механизм автомобиля ЗИС-150:

1 — кронштейн крепления картера рулевого механизма; 2 — втулка вала рулевой сошки; 3 — пробковый сальник; 4 — шайба сальника; 5 — нижняя крышка; 6 — регулировочные прокладки подшипников червяка; 7 — крышка кронштейна; 8 — роликовые конические подшипники червяка; 9 — пробка; 10 — трубка провода сигнала; 11 — сальник; 12 — шарикоподшипник; 13 — шпонка; 14 — каркас рулевого колеса; 15 — рулевая колонка; 16 — провод звукового сигнала; 17 — рулевой вал; 18 — картер рулевого механизма; 19 — боковая крышка картера; 20 — стопорная пластина; 21 — резиновые уплотняющие кольца; 22 — регулировочные стальные кольца; 23 — упорная шайба; 24 — фасонная гайка; 25 — вал рулевой сошки; 26 — продольная балка рамы; 27 — рулевая сошка.

Рулевое управление – устройство, в значительной степени обеспечивающие безопасность движения, вследствие чего к нему предъявляются повышенные требования:

- обеспечение хорошей маневренности автомобиля с минимальным радиусом поворота;

- лёгкость управления;

- минимальное боковое скольжение колёс при повороте;

- минимальная передача толчков на рулевое колесо;

- исключение возможности возникновения автоколебаний управляемых колёс;

- исключение самопроизвольного поворота управляемых колёс;

- повышенная надёжность, так как выход из строя рулевого приводит к аварии;

Поэтому умение выполнять ремонт рулевого управления является одной из значимых для будущих автомехаников, которым предстоит работать не только в СТО но и в современных сервисах технического обслуживаниях.

- систематизация знаний по практическому применению по устройству рулевого управления, полученные на теоретических занятиях;

- формирование применение знаний распознания неисправностей и дефектов рулевого управления при решении нестандартных ситуаций;

систематизация умений приемам самоконтроля, соблюдению норм времени и качества, организации рабочего места и соблюдению правил ТБ.

- способствовать развитию самостоятельной работы с использованием инструкционно-технологической карты с использованием справочниками;

- способствовать развитию умения и навыков при работе с инструментом и приспособлениями;

- развивать способность анализировать, делать выводы, сопоставлять теорию с практикой;

- воспитать у обучающихся чувство требовательности к себе, т.к. от этого зависит качество выполненных работ;

- воспитать чувство ответственности у обучающихся при соблюдения технологии ремонтных работ, трудовой дисциплины, выполнения требований охраны труда.

• воспитать культуру поведения на уроке; умение работать самостоятельно

ПК 1.1.Диагностировать автомобиль, его агрегаты и системы.

ПК 1.2. Выполнять работы по различным видам технического обслуживания.

ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности.

ПК 1.4.Оформлять отчетную документацию по техническому обслуживанию.

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, клиентами.

Тип урока: первая часть - урок по освоению приемов и операций

1. Вводный инструктаж

Приветствуют мастера. Бригадиры докладывают о готовности к уроку п/о

1.2. Мотивация к изучению темы

В автомобиле рулевое управление имеет особое значение: оно обеспечивает безопасность движения, вследствие чего к нему предъявляются повышенные требования. Каждый водитель и слесарь по ремонту автомобилей должен поддерживать его в рабочем состоянии, а при необходимости уметь ремонтировать.

Предлагает обучающимся поставить цель урока

Как всегда, вы будете работать в бригадах на своих рабочих местах. Поэтому продолжаем формировать такую компетенцию, как умение работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Записывают тему в дневник п/о.

Сообща ставят цель урока:

Сформировать четкое представление об устройстве рулевого управления,

Сформировать первоначальное умения при проведении технического обслуживания и ремонта рулевого управления.

Сформировать первоначальные умения в устранения выявленных неисправностей и дефекты рулевого управления.

- Актуализация опорных знаний и опыта обучающихся

Задача: Закрепить и совершенствовать знания по устройству, техническому обслуживанию, ремонту рулевого управления

Ведет беседу по вопросам:

1.Назначение и устройство рулевого управления.

Отвечают на вопрос:

Рулевое управление предназначено для обеспечения движения автомобиля по заданному водителем направлению.

Рулевой управления включает в себя рулевой механизм, рулевой привод, червячный редуктор и детали крепления, рулевой усилитель (у некоторых моделей автомобилей)

2.Какие типы рулевых механизмов применяют в автомобилях?

Отвечают на вопрос:

Реечные рулевые механизмы- широко применяются на легковых автомобилях. Реечный рулевой механизм является самым распространенным типом механизма, устанавливаемым на легковые автомобили. Реечный рулевой механизм имеет следующее устройство : шестерня, рулевая рейка. Шестерня устанавливается на валу рулевого колеса и находится в постоянном зацеплении с рулевой (зубчатой) рейкой.

Червячные рулевые механизм применяют как на легковых, так и на грузовых автомобилях и автобусах. Червячный рулевой механизм состоит из глобоидного червяка (червяка с переменным диаметром), соединенного с рулевым валом, и ролика. На валу ролика вне корпуса рулевого механизма установлен рычаг (сошка), связанный с тягами рулевого привода.

С гидроусилителем механизмы применяют на грузовых автомобилях всех типов, большой грузоподъемности. Гидроусилитель служит для снижения усилия водителя на рулевом колесе, смягчает удары, возникшие из-за повреждения шин.

С электроусилителем механизмы применяют - на легковых автомобилях

3.Как устроены рулевые приводы?

Отвечают на вопрос:

Рулевой привод включает в себя:

связывающий рулевой механизм с рулевой трансмиссий;

4. Перечислите работы, выполняемые при ТО-1, ТО-2 рулевого управления.

Отвечают на вопрос:

При ТО-1 кроме работ по ЕТО проверяют крепление и шплинтовка гаек сошек, шаровых пальцев, рычагов поворотных цапф; состояние шкворней и стопорных шайб, гаек; свободный ход рулевого колеса и шарниров рулевых тяг; затяжка гаек, клиньев карданного вала рулевого рулевого управления; герметичность системы усилителя рулевого управления и смазочного материала в бочке гидроусилителя, при необходимости доливают его. При ТО-2 кроме работ по ТО-1 проверяют углы установки передних колёс и при необходимости их регулируют; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений ; крепление клиньев шкворней, картера рулевого механизма, рулевой колонки и рулевого колеса; креплении и герметичность узлов и деталей гидроусилителя.

5.Как проверяется и регулируется осевой зазор рулевого управления?

Отвечают на вопрос:

Регулировочные работы по рулевому механизму заключаются в регулировке осевого зазора в подшипниках вала винта и в зацеплении. Состояние рулевого механизма считается нормальным, если люфт рулевого колеса при движении по прямой не превышает 10 градусов. При наличии большого люфта зазора в подшипниках осевой люфт будет легко ощущаться .

6.Каким образом производят замер люфта рулевого управления и его регулировка?

Отвечают на вопрос: Свободный ход рулевого колеса и силу трения проверяют с помощью универсального прибора. Прибор состоит и люфтомера и динамометра. Люфтомер состоит из шкалы, закреплённой на динамометре. При замере люфта рулевого колеса через рукоятку прикладывают усилие 10Н, действуешее в обе стороны. Стрелка покажет суммарную величину люфта, которая должна находиться в пределах 10 градусов для легковых автомобилей, 20 градусов для грузовых. У автомобилей с гидроусилителем люфт определяют при работающем двигатели.

7 . Перечислите методы ремонта, их достоинства и недостатки.

4 СТО Мариуполя ремонт авто автосервис в Мариуполе Бердянске .

Отвечают на вопрос:

В промышленности и транспорте различают три системы плановых ремонтов:

планово – принудительный (стандартный);

Планово - послеосмотровый ремонт представляет собой заранее запланированный осмотр оборудования, во время которого устанавливается техническое состояние узлов, агрегатов, определяются объём и последующие выполнение ремонтных работ. Это наиболее выгодная система, связанная с длительным простоем оборудования в ремонте. Приемлема для машин, работающих определённое время в году (сезон).

Планово – принудительный (стандартный);

предусматривает плановую остановку машины на ремонт, при этом отдельные узлы, независимо от их физического состояния заменяют новыми или реставрированными. Такой ремонт гарантирует высокую надёжность, но имеет высокую стоимость. Система находит применение при ремонте оборудования, от надёжности которого зависит жизнь людей.

Планово-предупредительный ремонт сочетает в себе преимущества обеих систем. Он обеспечивает высокую надёжность автомобилей после ремонта при наименьших трудовых и материальных затратах и минимальном простое машин. Планово-предупредительный ремонт заключается в строго запланированных во времени мероприятиях по уходу, надзору и ремонту автомобилей, направленных на предупреждение аварий и поддержание машин в состоянии постоянной эксплуатационной готовности. Мероприятия по ППР носят профилактический характер и выполняются по плану, заранее составленному на основании утвержденных нормативов и технических условий эксплуатации. ППР предусматривает:

- содержание и назначение подлежащих выполнению профилактических мероприятий в течение всего срока службы машины;

- содержание, назначение и периодичность ремонтных работ;

- нормативы на производимые ремонтные работы.

8.Перечислите основные дефекты деталей рулевого управления

Отвечают на вопрос: Основными дефектами деталей рулевого управления являются: износ червяка и ролика вала сошки, втулок, подшипников и мест их посадки; обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; погнутость тяг и ослабление крепления рулевого колеса на валу.

9. Перечислите инструмент и приспособления, которые применяют при ремонте рулевого механизма.

Отвечают на вопрос: Тиски, ключи, съёмник лапный, молоток, ключ торцовой, оправка, коловорот, отвёртка, круглогубцы, выколотка, пассатижи и шплинтодёр.

10. Какие правила техники безопасности необходимо соблюдать при ремонте рулевого управления?

Открыть на сайте

Отвечают на вопрос:

Техника безопасности при ремонте.

- К самостоятельной работе по ремонту и ТО автомобиля допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж и первичный инструктаж на рабочем месте, прошедшие проверку знаний по управлению механизмами на предприятии.

- Слесарь обязан соблюдать правила внутреннего труда, распорядка, утвержденного на предприятии.

- Слесарь должен знать, что наиболее опасными и вредными производственными факторами являются: автомобиль, его узлы и агрегаты, оборудование и приспособления, электрический ток, этилированный бензин.

- слесарь должен работать в специальной одежде и в случае необходимости использовать другие средства индивидуальной защиты.

Заключение по беседе обучающихся:

Итак, мы с вами повторили устройство, ремонт рулевого управления. Хорошо эти темы усвоили …. обучающиеся …еще раз нужно будет повторить этот материал.

А сейчас мы с вами будем учиться разбирать рулевой механизм и производить дефекацию деталей.

1.4 Изучение новой темы

Задача: Научиться разбирать рулевой механизма и производить дефектацию деталей

Объясняет способы разборки рулевого механизма, сопровождая объяснение показом презентации

Слушают, запоминают, задают вопросы

1.5. Проверка правильности усвоения материала вводного инструктажа

Задача: Убедиться в том, что учащиеся усвоили операции по разборке и проверки деталей рулевого механизма.

Работая за компьютером, обучающихся по очереди демонстрируют порядок разборки рулевого управления

Предлагает учащимся произвести дефектацию нескольких деталей

Несколько обучающихся проводят дефектацию деталей, пользуясь измерительными инструментами, справочниками

1.6. Выдача задания на день

Задача: Мотивировать обучающихся на плодотворную работу на протяжении всего текущего инструктажа

Каждая бригада должна произвести разборку рулевого управления автомобиля, промыть детали и произвести их дефектовку.

Слушают задание и запоминают его.

2. Текущий инструктаж

2.1. Выполнение дневного задания

Задача: через выполнение дневного задания закрепить умения и навыки по установке изоляторов, овладеть вязкой проводов тремя способами. На втором этапе – углубить освоенные способы действий

Посещает места работы обучающихся. Контроль, консультация, объяснение, опрос во время обходов.

Каждая бригада на своем рабочем месте (станции технического обслуживания автомобилей) выполняет задание под руководством наставников

Задача: Подвести итоги урока. Развить способность к самоанализу, рефлексивные способности обучающихся .

Предлагает проанализировать, чему научились на уроке. Какие встретились трудности.

Анализируют собственную деятельность.

Говорят, чему научились. Какие встретились трудности.

Выставление оценок с их обоснованием

Выверните два болта и гайки и снимите кронштейн маслопровода, затем отделите четыре маслопровода от рулевой передачи.

Перед отворачиванием наконечника рулевой тяги отметьте взаимное расположение рулевой тяги, контргайки и наконечника рулевой тяги.

Тонкой выколоткой и молотком выбейте пружинный штифт.

Отверните контргайку фиксации пробки.

Снимите пружину и скользящий упор.

Закрепите картер рулевой передачи в тисках и снимите вал шестерни.

Снимите втулку рулевой передачи.

Специальным инструментом выдвиньте зубчатую рейку из картера со стороны вала шестерни.

Установите специальный инструмент к резьбовой части передачи со стороны кожуха шестерни.

Снимите уплотнение при выдвигании зубчатой рейки.

Вставьте специальный инструмент со стороны вала шестерни так, чтобы он вошел в контакт с распорной втулкой.

Установите второй специальный инструмент со стороны противоположной уже установленному ранее подходящему инструменту.

Закрепите картер рулевой передачи в тисках.

Выбейте подшипник и уплотнение рейки из картера.

Специальным инструментом выбейте нижний подшипник из картера.

Проверьте детали рулевой передачи на отсутствие трещин или повреждений, а также на неравномерность износа зубьев рейки. При необходимости, замените изношенные детали.

Проверьте уплотнительные кольца на отсутствие неравномерного износа и повреждений. При необходимости, замените изношенные детали.

Установите зубчатую рейку на V-образных блоках и индикатором часового типа измерьте прогиб рейки. Если прогиб превышает допустимое значение, замените рейку.

Установите резиновые опоры на картер рулевой передачи.

Пластиковым молотком установите кронштейны.

Нанесите тонкий слой трансмиссионной жидкости на уплотнительное кольцо круглого сечения и уплотнительное кольцо..

Установите уплотнительное кольцо круглого сечения в канавку зубчатой рейки.

Установите уплотнительное кольцо в канавку зубчатой рейки.

Вручную установите уплотнительное кольцо так, чтобы оно вошло в канавку.

Нанесите тонкий слой смазки на плоскую поверхность вставки кожуха.

Соедините уплотнение рейки со смазанной плоской поверхностью вставки кожуха.

Нанесите тонкий слой трансмиссионной жидкости на внутреннюю и внешнюю части вставки кожуха и уплотнение рейки.

Установите вставку кожуха и уплотнение рейки на специальный инструмент.

Вставьте специальный инструмент в гнездо вала шестерни.

Наверните и затяните гайки специального инструмента.

Возвратите вал специального инструмента насколько возможно и вдавите уплотнительное кольцо и вставку кожуха.

Снимите специальный инструмент.

Нанесите смазку на литиевой основе (NLGI №2) на поверхность трения и зубья зубчатой рейки.

Специальным инструментом вдвиньте зубчатую рейку в картер рулевой передачи со стороны шестерни привода.

Снимите специальный инструмент.

Нанесите сбой герметика на резьбовую часть втулки.

Установите втулку в картер рулевой передачи.

Затяните втулку, при этом уплотнение рейки должно войте в трубу.

Соедините специальный инструмент с кожухом цилиндра.

Соедините вакуумный насос со специальным инструментом.

Создайте разрежение 400 мм. рт. ст.

Проверьте, что вакуум поддерживается в течение как минимум 30 секунд. В противном случае проверьте уплотнение и сборку.

Закрепите кожух шестерни в тисках так, чтобы более низкое отверстие для подшипника было направлено вверх.

Нанесите тонкий слой трансмиссионной жидкости на нижний подшипник и установите его в картер.

Вдавите подшипник в картер шестерни крышкой шестерни. Затяните пробку до момента резкого увеличения прилагаемого крутящего момента.

Нанесите смазку на литиевой основе (NLGI №2) на зубья шестерни.

Нанесите тонкий слой трансмиссионной жидкости на уплотнительное кольцо и поверхность трения регулирующего клапана.

Установите вал шестерни в картер.

Нанесите тонкий слой трансмиссионной жидкости на подшипник вала и установите его

Нанесите тонкий слой трансмиссионной жидкости на масляное уплотнительное кольцо и смажьте выступ смазочным материалом на литиевой основе (NLGI №2).

Установите специальный инструмент (втулку) на шлицы вала шестерни.

Надвигая по специальному инструменту (втулке) установите масляное уплотнительное кольцо в картер рулевой передачи.

Втулкой соответствующего диаметра и молотком установите масляное уплотнительное кольцо так, чтобы видно было углубление для установки пружинного кольца.

Временно установите соединитель со стороны трубы картера рулевой передачи.

Наверните контргайку на вал шестерни до контакта соединительной тяги трубой картера рулевой передачи.

Момент затяжки: 39-49 Н*м

Нанесите тонкий слой герметика на резьбу крышки картера.

Установите крышку картера.

Момент затяжки: 44-54 Н*м

Керном, в двух местах, зачеканьте крышку в картере.

Закрепите картер рулевой передачи в тисках так, чтобы скользящий упор находился сверху.

Смажьте скользящий упор смазочным материалом на литиевой основе (NLGI №2).

Установите скользящий упор в картер.

Установите зубчатую рейку в центральном положении.

Затяните пробку скользящего упора моментом затяжки 9,8 Н*м и ослабьте ее.

Затяните пробку скользящего упора моментом затяжки 4,9±0,5 Н*м затем ослабьте ее на 45°.

Нанесите тонкий слой герметика на резьбу пробки скользящего упора.

Установите, и затяните контргайку.

Момент затяжки: 49-59 Н*м

Закрепите картер рулевой передачи в тисках.

Установите рулевую тягу на рулевую передачу.

Установите новый цилиндрический штифт.

Заполните новый защитный чехол рулевой передачи требуемым количеством смазочного материала.

Нанесите тонкий слой герметика на поверхность защитного чехла, устанавливаемую на картер рулевой передачи.

Нанесите тонкий слой смазочного материала на внутреннюю поверхность защитного чехла, устанавливаемую на рулевую тягу.

Надвигая по рулевой тяге, установите защитный чехол рулевой передачи. Закрепите большую сторону чехла проволокой обернув ее на два оборота и закрутите концы проволоки 4-4,5 раза.

Закрепите чехол с меньшей стороны хомутом.

Наверните контргайку рулевой тяги, и совместите метки, нанесенные перед выворачиванием гайки. Наверните наконечник рулевой тяги, и совместите метки, нанесенные перед выворачиванием наконечника. Затяните контргайку наконечника рулевой тяги.

Закрепите картер рулевой передачи в тисках так, чтобы отверстия для маслопроводов располагались сверху.

Установите кронштейн маслопровода к маслопроводам и картеру рулевой передачи и закрепите двумя болтами и гайками.

5.1 Организация то и ремонта травмобезопасной рулевой колонки

На автомобилях категории М1 применяется: ЕО – ежесменное техническое обслуживание; ТО-1; ТО-2; ТР – текущий ремонт; КР – капитальный ремонт; СО – сезонное обслуживание [14].

Эти виды обслуживания отличаются друг от друга перечнем и трудоёмкостью выполняемых операций и периодичностью.

ЕО – перед выездом каждый день открывается капот и внешним осмотром проверяется общее состояние рулевого управления (при выявлении явных неисправностей – устранить).

При проведении ЕО проверяют зазор, свободный ход рулевого колеса, состояние привода механизма рулевого управления и рулевой трапеции.

Содержание работ выполняемых при ТО автомобиля категории М1 представлены в таблице 5.1 [12].

ТО-1 – провести контрольный осмотр и крепёжные работы. Проверить, не деформированы ли элементы рулевой колонки. Все крепёжные работы следует проводить обязательно по всем резьбовым соединениям, с усилением, соответствующим ТУ (корончатые гайки рулевых шарниров следует попытаться подтянуть гаечным ключом не расшплинтовывая их – если они стронутся с места, тогда их следует расшплинтовать и затянуть с соответствующим усилием).

После крепёжных работ следует проверить свободный ход рулевого колеса (люфт) с помощью люфтомеров-динамометров К-187 или К-402.

Люфт в рулевых шарнирах у автомобилей категории М1 проверяются резким покачиванием в противоположные стороны смежных тяг. Люфт в маятниковом рычаге определяется покачиванием конца рычага в вертикальной плоскости.

При ТО-1 проверяют крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг, состояние уплотнителей шаровых пальцев, устраняют обнаруженные неисправности. Проверяют крепление и при необходимости закрепляют сошку механизма рулевого управления на валу, картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки. Проверяют зазор и величину усилия поворота рулевого колеса с помощью динамометра, зазор в шарнирах привода рулевого механизма.

Зазоры в шарнирных соединениях рулевых тяг проверяют резким покачиванием рулевого колеса в обе стороны. Значительное перемещение при этом продольной рулевой тяги относительно пальцев указывает на необходимость устранения зазора в шарнирных соединениях тяг. Для этого следует расшплинтовать регулировочную пробку в торце тяги, завернуть пробку специальной лопаткой до отказа и отвернуть так, чтобы прорезь в пробке совпала с отверстием для шплинта, после чего зашплинтовать. Таким же образом устраняют зазор и в другом шарнирном соединении тяги [19].

ТО-2 – проверяется техническое состояние рулевого механизма.

При ТО-2, в порядке сопутствующего ремонта, можно заменять отдельные неисправные легкодоступные детали и целиком узлы рулевого механизма. При необходимости разъединения рулевых тяг путём выпрессовки шаровых пальцев из конических отверстий смежных тяг следует пользоваться специальными съёмниками.

При проведении ТО-2 дополнительно к работам ТО-1 проверяют крепление и при необходимости закрепляют рулевое колесо на валу и колонку рулевого управления на панели салона [17].

Регулировка механизма рулевого управления с усилителем зависит от конструкции автомобиля. Все подвижные сопрягаемые детали должны работать без заедания и заклинивания при повороте вала рулевой сошки от одного крайнего положения до другого. Работу усилителя проверяют на специальном стенде или непосредственно на автомобиле при нахождении сошки в крайнем положении [20].

Стуки в рулевом механизме появляются при разрушении рабочих поверхностей рейки, червяка или ролика, и при увеличенном зазоре в зубчатом зацеплении.

При увеличении зазоров в шарнирах или шлицах карданный вал заменяют или ремонтируют.

ТР – заключается в основном в замене неисправных узлов и деталей. Неисправные узлы доставляются в агрегатный цех, где производится их мойка, разборка, дефектовка и замена неисправных, изношенных деталей.

Многообразие вышеуказанных факторов, влияющих на изменение технического состояния автомобилей, влечёт за собой широкий диапазон различных отказов и неисправностей, приводящих к ухудшению технико-экономических показателей работы автомобилей, причём для каждого автомобиля они несут сугубо индивидуальный характер. Именно поэтому при техническом обслуживании и ремонте требуется индивидуальный подход к каждому автомобилю. Кроме того, в целях снижения общих затрат и уменьшения простоя автомобилей при ТО и ремонте, обеспечения оперативного планирования и чёткой организации всех видов работ технологического процесса, а так же создания необходимых условий для надёжной, безаварийной и экономичной работы автомобилей.

Читайте также: