Угол открытия впускного клапана ваз

Обновлено: 02.07.2024

Клапаны – это небольшие металлические изделия в составе системы газораспределения двигателя, ответственные за регулирование подачи горючей смеси и выпуск т.н. отработавших газов, в народе называемые выхлопом. Несмотря на простоту конструкции, клапаны бывает сложно подобрать, особенно если они требуется для тюнинга двигателя. Сегодня Avto.pro разберется с конструкцией впускных и выпускных клапанов, их назначением, особенностями эксплуатации, наиболее частыми неисправностями, а также методиками выбора.

Материалы и конструктивные особенности

В общем виде впускные и выпускные клапаны представляют собой стальную тарелку с длинным стержнем (штоком). По причине того, что клапаны подвергаются огромным тепловым и механическим перегрузкам, требования к материалам и технологиям их обработки довольно высоки. Изделия должны обладать следующими свойствами:

- Высокая теплопроводность;

- Высокая твердость;

- Узкий коэффициент термического расширения;

- Способность противостоять действию продуктов сгорания и динамическим нагрузкам при нагреве.

В тандеме с клапанами работают пружины, отвечающие за возврат клапана в седло после снятие нагрузки от распредвала и его удержания в закрытом положении, т.е. обеспечения плотной посадки . Также в газораспределительном механизме имеются направляющие втулки, дающие клапанам верное направления для совершения возвратно-поступательных движений. Обычно направляющие втулки имеют форму разборной муфты для более простой выпрессовки и запрессовки по необходимости. В отдельных случаях втулки являются одним целым с головкой цилиндра.

Сегодня на изготовление клапанов обычно идут высоколегированные сильхромы и аустенитные стали, устойчивые к экстремальным нагревам при температурах 350-900°C (зависит от типа клапана). Изделия не закаливаются, так как это повышает хрупкость материала. Сразу отметим, что фактически материалам клапанов столь высоки, что полностью им не соответствует ни одна из марок стали. Впрочем, качественные изделия достаточно живучи для того, чтобы прослужить столько же, сколько обычно служит двигатель автомобиля в принципе. При описании геометрии, конструктивных элементов и особенностях изготовления клапанов учитывают:

- Общую длину L, диаметр тарелки D, диаметр стержня d, угол гантели и угол посадки α;

- Общую толщину тарелки, высоту края тарелки и высоту седла;

- Наличие выемки в тарелке и канавки в стержне;

- Особенности закалки конца стержня.

Впускные и выпускные клапаны имеют отличную геометрию и не являются взаимозаменяемыми. Основное отличие – диаметр тарелки D – тяжело заметить невооруженным взглядом. Также могут незначительно отличаться длины стержней. Пример геометрии (1 – впускной клапан; 2 – выпускной): 1) D = 29 mm, L = 91,3 mm; 2) D = 25 mm, L = 90,2 mm. Однако есть исключение. В большинстве газораспределительных систем общее число клапанов является четным числом. Если число нечетное , то у выпускных клапанов будут тарелки больше диаметра, нежели у впускных. По этой причине при поиске запчастей для ремонта двигателя водителю необходимо проверять коды, уточнять совместимость и изучать геометрические параметры, если они есть в описании изделий.

Назначение и особенности впускных и выпускных клапанов

Во вступлении мы указали, каково назначение клапанов отдельных типов, однако в данном разделе этот момент будет разобран в подробностях. Начнем с выпускного клапана. Для лучшего понимания всего, что будет описано дальше, рекомендуем автолюбителям ознакомиться с понятием фаз газораспределения . Выпускные клапаны ответственно за удаление уже отработавших газов из камер сгорания мотора. Выпуск происходит в тот момент, когда поршень направляется от т.н. нижней мертвой точки к верхней мертвой точки. Так как температура газов и перепады давлений особенно велики, выпускные клапаны должны иметь больший запас прочности, нежели впускные. Производители защищают изделия при помощи:

- Плазменно-порошковой наплавки;

- Лазерного легирования;

- Наплавки при помощи токов высокой частоты.

Для наплавки используются составы, включающие порошки кобальта или никеля. Наплавка позволяет создать тонкий защитный слой из указанных материалов, которые обеспечивают лучшую коррозионную защиту изделий, их лучшую устойчивость к механическим воздействиям и перепадам температур.

Теперь объясним, чем обусловлены столь высокие требования именно к выпускным клапанам и почему они имеют тарелки меньшего диаметра. Как только такт впуска сжатия подошел к концу, камера сгорания должна быть герметичной (клапаны закрыты). Происходит возгорание смеси, после которого отработавшие газы нужно оперативно удалить. Размещенный в головке блока цилиндров тарельчатый выпускной клапан берет эту задачу на себя. Давление в камере велико, так что отработавшие газы быстро проходят через клапан, получающий усилие от кулачка распредвала – его не нужно оснащать тарелкой большого диаметра, ведь газы фактически выталкиваются сами собой. Теперь мы можем сформулировать еще одно требования к такому клапану: точное соответствие геометрии тарелки геометрии седла. Если они не будут прижиматься друг к другу в нужный момент, то камера не будет герметизироваться. Как результат, отработавшие газы начнут прорываться через клапан.

В дальнейшем мы выделим неисправности клапанов в отдельных раздел, однако эксперты Avto.pro считают нужным сразу рассказать читателям, чем обусловлен выход из строя выпускных клапанов. Дело в том, что клапаны постепенно покрываются нагаром. Сильнее всего страдают тарелки, особенно если топливовоздушная смесь переобогащена и не сгорает полностью. Тарелка также может перегреваться. Она не оплавляется и практически не деформируется – следствие правильного подбора марки стали и технологии производства, – но вот предотвратить появление микротрещин на тарелке невозможно. Со временем именно они станут причиной потери герметичности и прорывом отработавших газов. Еще один момент: если выпускные клапаны не притираются к седлам должным образом, то герметичность также будет нарушена.

Как читатель уже наверняка догадался, впускные клапаны отвечают за пропуск в рабочие камеры сгорания или топливоздушной смеси, или одного только воздуха, что справедливо для дизеля и двигателей с непосредственным впрыском. Именно эти клапаны дают смеси и воздуху попасть в камеры, а затем герметизируют их перед началом такта сжатия. Работа впускных клапанов определяется угловым опережением распредвала. Впускные клапаны омываются свежим зарядом, а также находятся в относительно легких температурных условиях, так что требования к материалам для их изготовления не столь жесткие. Стоит добавить, что клапаны снабжают т.н. маслосъемными колпачками, о которых мы писали в данном материале . Колпачки не дают маслу попасть в камеру сгорания через образующийся в период такта впуска зазор.

Коротко о тепловом зазоре

Распределительный вал двигателя действует на клапаны кулачком или через т.н. коромысла. Здесь есть одна интересная особенность: металл расширяется при нагреве, а значит, клапан может удлиняться по ходу прогрева двигателя. В результате изменения геометрии клапана появляется тепловой зазор, который необходимо регулировать – он не должен быть слишком большим или малым. Это называется регулировкой теплового зазора клапана. Нормальная величина зазора на холодном двигателе составляет:

- Выпускные клапаны – 0,35-0,40 mm;

- Впускной клапан – 0,25-0,30 mm.

На морально устаревших моделях двигателях тепловые зазоры регулируется вручную. В более современных эту задачу берут на себя гидрокомпенсаторы , осуществляющие регулировку в автоматическом режиме. Об их устройстве, неисправностях и методиках выбора последних мы писали в данном материале . Ручная регулировка / проверка исправности компенсаторов обязательно – изменение зазора негативно влияет на работу двигателя. При малом зазоре падает компрессия и наблюдается прорыв газов вследствие негерметичности камер сгорания. Первыми в этом случае страдают сами клапаны (выпускные в особенности). Увеличение зазора приводит к повышению нагрузки на клапанный механизм и ухудшению наполнения цилиндров топливовоздушной смесью.

Как отмечают специалисты, регулировать клапаны стоит каждые 60-80 тыс. км пробега. Если мотор оснащен гидрокомпенсаторами, то автолюбителю стоит помнить, что появление стуков в подкапотном пространстве может свидетельствовать об их неисправности. О наличии проблем также будет снижение мощностных показателей двигателя. Зачастую работоспособность компенсаторов удается восстановить в бытовых условиях. Дело в том, что в них скапливается нагар, который легко удаляется бензином или другим растворителем.

Признаки неисправности клапанов

Несмотря на простую конструкцию и внушительный эксплуатационный ресурс, как впускные, так и выпускные клапаны периодически выходя из строя. Последние страдают чаще, так что стоит сосредоточиться на их проверке, если вы столкнулись со следующими проблемами:

- Существенная потеря мощности двигателя;

- Повышенная шумность выхлопа, появление хлопков;

- Неустойчивая работа двигателя;

- Появление стуков в подкапотном пространстве.

Последнее связано с неправильной регулировкой или выходом из строя гидрокомпенсаторов, если двигатель автомобиля ими оснащен. Автолюбителю стоит обратиться в автосервис. Специалисты приступят к частичной разборке двигателя и выяснят, связана ли ненормальная работа двигателя с неисправностью клапанов . Если причина проблем кроется именно в клапанах, то вот что можно обнаружить при их осмотре:

- Загибание стержня. Может быть вызвано обрывом ремня ГРМ или его неправильной установкой (неправильным выставлением меток на шкивах распредвала/ов и коленвала), повышенными зазорами в приводе и неправильным монтажом;

- Скол тарелки. Основными причинами появления сколов является неплотная посадка в седле и ударные нагрузки;

- Сильная деформция тарелки. В основном деформируются тарелки клапанов, которые подвергаются чрезмерным механическим нагрузкам. Такое происходит при клине, превышении частоты оборотов двигателя, выходу из строя пружины клапана, несоосности седла клапана со втулкой;

- Скопление нагара на тарелке и части стержня. Клапан покрывается нагаром при проникновении масла через образующиеся при работе ГРМ зазоры.

Зачастую при наличии проблем с клапанами рядовые автолюбители и даже специалисты говорят об их прогорании . Как показала практика, прогорание клапана является синонимом скола или сильной деформации тарелки по причинам, которые указаны в списке выше. Избежать этих проблем непросто. Вот основные причины прогорания: заводской брак, неверная величина теплового зазора, использование неподходящего топлива, износ направляющей втулки, старение пружины, износ колец цилиндров, износ маслосъемных колпачков, недостаточная эффективность работы системы охлаждения ДВС. Читатель мог подумать, что заводской брак не должен быть одной из главных причин выхода клапанов из строя. К несчастью это так, а согласно некоторым исследованиям, каждое пятое изделие на вторичном рынке автозапчастей является бракованным. По этой причине автолюбителям особенно важно знать, как правильно выбирать впускные и выпускные клапаны и продукции какой фирмы отдавать предпочтение.

Выбор новых клапанов и экскурс по производителям

Подобрать новые клапаны несложно, если их седла еще в сносном состоянии. Если седла зашлифовались, то стоит заменить и их тоже. Есть и другой вариант: выбрать клапана с тарелками чуть большего диаметра. В отдельных случаях кончики стержней придется подпиливать. Автолюбитель может выбрать клапаны самостоятельно, но последнее слово будет за мастером, который займется их установкой. Клапаны можно выбирать по:

- Номеру двигателя;

- Каталожным номерам запчастей;

- Геометрии: общей длине клапана, стержня, диаметру тарелку, углу седла.

Третий вариант сложно назвать надежным, но если приходится искать клапаны для специфической техники, то он может оказаться единственным. Напоминаем, что впускные и выпускные клапаны имеют разную геометрию и разные каталожные номера. Они не взаимозаменяемы , так что будьте внимательны при поиске запчастей для ремонта.

При серьезном тюнинге двигателя автолюбители придется не только модернизировать головку блока цилиндров, а также установить новые цилиндры и распредвал/ы, но и подобрать впускные и выпускные клапаны большего размера. Здесь также необходимо вести поиск по геометрии. Клапаны для тюнинга могут конструктивно отличаться от стандартных изделий. К примеру, некоторые модели имеют полые стержни, которые заполняются металлическим натрием для лучшего охлаждения. Тарелки таких клапанов обычно вогнутые.

Подбирая выпускные и впускные клапаны для ремонта двигателя, автолюбитель может выбрать оригинальные комплектующие или так называемые аналоги. Последние обычно обходятся дешевле оригиналов, но бывают исключения. Здесь действует простое правило: низкая цена не всегда соответствует высокому качеству. Мы не рекомендуем экономить на запчастях. Лучше отдать свое предпочтение клапанам таких фирм:

- Kolbenschmidt (Германия);

- Rocky (Япония);

- TRW (Германия);

- SM (Германия).

Неплохие отзывы покупателей собирают клапаны Osvat (Италия), Autowelt (Германия) и AMP (Польша). Чем известнее фирма, тем выше шанс нарваться на подделку. Это справедливо для немецкого TRW, тем временем как под именами намного менее известных брендов Rocky и Kolbenschmidt подделки встречаются редко. Подлинность запчастей некоторых фирм можно проверить по защитным кодам, голограммам и QR-кодам. Категорически не рекомендуем покупать клапаны на рынках или в магазинах с плохой репутацией.

Вывод

От исправности впускных и выпускных клапанов, а также смежных с ними элементов, как-то направляющих и пружин, зависит работоспособность двигателя, его мощностные показатели и экономичность. Ресурс клапанов велик, а как показывает практика, многие автолюбители не сталкиваются с необходимостью их замены на протяжении всего периода эксплуатации личного транспорта. Однако если они вышли из строя, то водитель должен действовать незамедлительно. Поиск новых запчастей обычно не занимает много времени. Установку клапанов лучше доверить специалистам.

С другими новостями автомира можно ознакомиться здесь .

Если Вам понравилась публикация, поделитесь новостью в социальных сетях и подписывайтесь на канал .

Горючая смесь (или воздух, поступающий в цилиндры двигателя) и отработавшие газы имеют определенную массу и обладают инерцией. Вследствие инерционного напора струи воздух (горючая смесь) будет продолжать поступать в цилиндр через впускной клапан в процессе впуска даже тогда, когда поршень, достигнув НМТ, начнет двигаться вверх, в начале такта сжатия. Это обеспечивает лучшее наполнение цилиндра горючей смесью. Таким же образом можно заранее, в конце рабочего хода, открыть выпускной клапан, поскольку поршень уже получил основную энергию от сгоревшего топлива. А также необходимо успеть очистить цилиндр от отработавших газов. Закрыть выпускной клапан лучше после того, как поршень пройдет ВМТ в конце такта выпуска, потому что продукты сгорания по инерции будут еще некоторое время выходить из цилиндра.

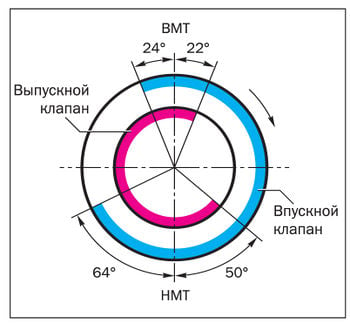

Другими словами, клапаны не должны открываться и закрываться в моменты нахождения поршней в соответствующих мертвых точках. В частности, в реальных двигателях существует момент времени, когда одновременно открыты впускной и выпускной клапаны (приблизительно 50° по углу поворота коленчатого вала). Моменты открытия и закрытия клапанов, выраженные в градусах поворота коленчатого вала, называют фазами газораспределения, а их графическое изображение носит название диаграммы фаз газораспределения. Угол на диаграмме, соответствующий периоду одновременного частичного открытия впускных и выпускных клапанов, называют углом перекрытия клапанов. Так как время перекрытия клапанов небольшое, то это не приводит к проникновению отработавших газов во впускной трубопровод, а наоборот, за счет инерции уходящего потока этих газов происходит дополнительный подсос горючей смеси в цилиндр, и тем самым улучшается его наполнение.

При этом важно добиться, чтобы цилиндр очищался с максимально возможной степенью, но свежий заряд горючей смеси не уходил в выпускную трубу. У некоторых двигателей (особенно высокооборотных двигателей спортивных автомобилей) угол перекрытия клапанов может достигать большой величины, а если клапаны остаются открытыми на большую величину, когда поршень достигает ВМТ, может произойти удар клапанов в поршень, что приведет к аварии двигателя. Наличие перекрытия клапанов в НМТ (выпускной открывается раньше, чем поршень достигнет НМТ, а впускной позже) не представляет такой опасности, суммарный угол перекрытия всегда боль ше, чем в ВМТ, и часто бывает значительным, особенно в высокофорсированных двигателях.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

В связи с тем,что справочные данные по углам открытия

и закрытия впускных и выпускных клапанов отличаются

от реальных на исправных автомобилях,предлагаю

создать базу осциллограмм,снятых датчиками давления

с заведомо исправных машин.

Toyota Szepter правый руль 5S-FE 1994 г.

Выпускной клапан - открытие 145 гр.

Впускной клапан - закрытие 580 гр.

Заодно узнаем кто на чем ездит.

У подавляющего большинства моторов осциллограф отрисует одни и те же градусы открытия и закрытия клапанов, только небольшая часть будет отличаться. Думается эта затея ни к чему не приведет. Если бы сильно данные отличались при проверке осциллографом, то и понять с помощью ДД в цилиндре правильно или нет выставлены валы было бы невозможно.

ГАЗ 31105/590 (Chrysler)

Установка впускного клапана:

Закрытие (в НМТ) 44.3°

Открытие (в ВМТ) 6.2°

Длительность 218.1°

Установка выпускного клапана:

Закрытие (в НМТ) 0.8°

Открытие (в ВМТ) 39.9°

Длительность 220.7°

Перекрытие клапанов 5.4°

Все показания в градусах коленчатого вала при подъеме клапана 0.5 мм.

Регулировка газораспределения

Регулировка газораспределения является одной из наиболее важных операций сборки дизеля. В процессе этой регулировки необходимо обеспечить правильное чередование углов открытия и закрытия клапанов в соответствии с диаграммой фаз газораспределения.

Коленчатый вал дизеля устанавливают так, чтобы его первый и шестой кривошипы заняли верхнее положение ( рис. 227, в ). Одновременно проверяют соответствие расположения кулачков распределительных валов левого и правого блоков требованиям технических условий ( рис. 227, а, б ).

Затем уточняют в. м. т. поршня первого цилиндра. На шпильки верхнего картера укрепляют стрелку-указатель, а на шлицы переднего конца коленчатого вала — градуированный диск ( рис. 228 ).

Рис. 228. Градуированный диск для регулировки газораспределения .

На нижнем конце стержня закреплен наконечник 11, который упирается в днище поршня. В прорези корпуса при помощи двух стяжных винтов закреплен кронштейн 1 со шкалой 2; на оси 7 кронштейна укреплена стрелка 3. Короткий конец стрелки проходит в зазор (6+0,08 мм) между стержнем и упором головки. Упор поджимается пружиной 5.

Рис. 229. Прибор для определения в. м. т.: 1 — кронштейн; 2 — шкала; 3 — стрелка; 4 — пробка; 5 — пружина; 6 — штифт; 7 — ось; 8 — головка стержня; 9 — стержень; 10 — корпус; 11 — наконечник..

В. м. т. находят следующим образом. Коленчатый вал повертывают (в направлении рабочего вращения) до момента начала движения стрелки. Замечают соответствующее этому положению стрелки деление шкалы прибора, а также деление диска. По мере подъема поршня стрелка прибора будет опускаться, а после в. м. т. поршня вновь подниматься.

В тот момент, когда стрелка прибора опять совместится с замеченным ранее делением, определяют угол, на который повернулся коленчатый вал. Результат отсчета делят пополам и находят деление, соответствующее середине совершенного поворота вала. Проворачивая коленчатый вал, совмещают найденное деление со стрелкой, укрепленной на картере.

Такое положение коленчатого вала соответствует в. м. т. первого левого цилиндра. Если при этом положении коленчатого вала стрелка на картере не совпадает с меткой BMT-1JI, нанесенной на диске, то стрелку перемещают до совпадения с этой меткой.

В целях контроля производят повторное определение в. м. т. и лишь при совпадении результатов приступают к дальнейшей регулировке газораспределения.

Сначала проверяют зазоры между затылками всех кулачков и тарелками клапанов. Эти зазоры должпы быть в пределах 2,24— 2,44 м.м.

Затем приступают к регулировке углов открытия и закрытия клапанов согласно диаграмме фаз газораспределения ( рис. 230 ).

Впускные клапаны должны открываться в конце хода выпуска зa 20° до в. м. т. поршня соответствующего цилиндра. Закрываются эти клапаны в начале хода сжатия через 48° после н. м. т.

Выпускной клапан должен открываться в конце рабочего хода за 48° до н. м. т., а закрываться — в начале хода впуска через 20° после в. м. т.

Далее проверяют угол открытия впускного клапана первого левого цилиндра. Коленчатый вал дизеля повертывают против хода вращения при работе на угол примерно 40° от в. м.т. этого цилиндра.

Рис. 230. Диаграмма фаз газораспределения и порядок работы цилиндров дизелей типа B2-300.

Затем вал медленно повертывают и сторону вращения при работе до положения, соответствующего началу открытия впускного клапана. Для того чтобы определить это положение, клапан поворачивают за тарелку. Как только клапан начнет поворачиваться, замечают деление по регулировочному диску и определяют разницу между измеренным и требующимся углами опережения (до 20° по диаграмме фаз газораспределения). При этом необходимо иметь в виду, что направление вращения коленчатого вала, если смотреть со стороны маховика, будет против часовой стрелки. Деления на регулировочном диске нанесены по часовой стрелке. Следовательно, если угол начала открытия клапана окажется больше 340°, то клапан открывается поздно, если этот угол меньше 340°, то клапан открывается, наоборот, рано.

После определения угла открытия впускных клапанов первого цилиндра коленчатый вал повертывают на 360° и находят угол начала впуска шестого левого цилиндра.

Повертывая коленчатый вал в направлении вращения до тех пор, пока кулачок не перестанет нажимать на тарелку впускного клапана, определяют конец впуска в первом и тестом левых цилиндрах и определяют отклонение угла закрытия клапанов против нормы (48° после н. м. т.). Затем подсчитывают, на сколько градусов раньше или позже открываются и закрываются в среднем клапаны первого и шестого цилиндров (сумму четырех отклонений делят на 4). Если отклонение фаз больше ± 3°, то приступают к регулировке.

Для определения необходимого угла сдвига фаз указанную сумму средних отклонений делят пополам, так как начало и конец закрытия клапапа изменяются одновременно. 1

На регулировочной втулке распределительного вала впуска ( см. рис. 191 ) нарезано 10 прямоугольных шлицев. С шестерней вала втулка соединяется посредством эвольвентных шлицев. Втулку выводят из зацепления и повертывают относительно распределительного вала на один прямоугольный шлиц, при этом смещают eе относительно шестерни на 41/10 (т. е. на 4 1/10) эвольвентного шлица.Чтобы втулка вошла в зацепление с шестерней, распределительный вал вместе с втулкой повертывают в обратную сторону на 1/10 шага эвольвентных шлицев или на 7/8° (0,88°). Следовательно, поворачивая распределительный вал на 1/10 шага эвольвентных шлицев, меняют начало открытия клапана на 0,88° х 2 = 1,76° угла поворота коленчатого вала.

Переставляя регулировочную втулку распределительного вала на 2, 3, 4 и более прямоугольных шлицев и соответственно этому поворачивая вал, изменяют углы открытия клапанов на 3,5; 5,25; 7° и т. д.

Если клапан открывается рано, то регулировочную втулку переставляют в направлении вращения распределительного вала (число шлицев в табл. 45 указано со знаком плюс). Вал для совпадения эвольвентных шлнцев повертывают против его вращения нри работе. При позднем открытии клапана втулку переставляют в направлении против вращения вала (число шлицев в табл. 45 указано со знаком минус), а вал повертывают в сторону вращения.

Читайте также: