Вилка включения сцепления на камаз

Обновлено: 02.07.2024

Выберем конкретный способ наплавки, для этого сравним их по технико-экономическим показателям.

Удельная себестоимость восстановления руб./м^2

Наплавка в среде СО2,

Наплавка под слоем флюса

Остановимся на ремонтном размере. Т.е обработаем напильником сферические поверхности лапок сохранив сферу радиусом 18 мм.

Износ шпоночного паза

Таблица 6 - Табуляграмма сравнения способов восстановления по Конструкторско-технологическим характеристикам

Обобщённые отклики М

Наплавка в среде СО2

Наплавка под слоем флюса

Металлизация с посл. Охл.

Замена части детали

Сварки Ручная Электродуговая

Исключим пластическую деформацию в связи сложностью выполнения технологии, хромирование технологически дорого, ремонтный размер не предусмотрен ТУ, остается сварка ручная электродуговая, на ней и остановимся.

4.2 Определение последовательности операций маршрута восстановления и оформления маршрутной технологии.

1. Обработать напильником сферические поверхности лапок

2. Заварить шпоночный паз

3. Произвести сверловку отверстия под вал включения сцепления

4. Выполнить шпоночный паз

5. Расчет и обоснование стратегии восстановления размерной цепи.

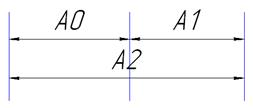

В данной размерной цепи требуется определить замыкающий размер А0 между шпоночным пазом вилки включения сцепления и шпонкой

Рисунок 11- сборочная технологическая цепь

Размерная цепь – трехзвенная с одним увеличивающим А2 одним уменьшающим звеном А1 и замыкающим звеном А0.

Составим основное уравнение размерной цепи

(5.1)

Значения звеньев размерной цепи

А1=;

А2=;

Определим номинальный размер замыкающего звена А0

Допуск замыкающего звена:

мм

Предельные размеры замыкающего звена: мм

мм

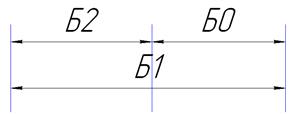

Рассмотрим вторую размерную цепь

Размерная цепь – трехзвенная с одним увеличивающим Б1 одним уменьшающим звеном Б2 и замыкающим звеном Б0.

Рисунок 12- сборочная технологическая цепь

Уравнение данной размерной цепи будет следующим:

Где Б1=;

Б2=

Определим номинальный размер замыкающего звена:

Допуск замыкающего звена:

мм

Предельные размеры замыкающего звена:

(5.4)

(5.5)

мм

6. Расчёт режимов и нормирования операций технологии восстановления и оформление операционной технологии.

Для всех станочных работ техническая норма времени (при расчетах используются формулы и данные[1]):

где tшт - штучное время;

to - основное время;

tву и tвп - вспомогательное время на установку и снятие детали и время связанное с переходом – соответственно;

Основное время обработки, мин:

где l - длинна обрабатываемой поверхности, мм

y - величина врезания и выхода инструмента, мм

n - частота вращения детали, об/мин

![]()

6.4 Расчёт механической обработки износа зубьев с торца включения

Основное (ручное) время:

Оперативное время, мин:

Где - Вспомогательное время, которое используется для установки, снятия детали, подвода и отвода инструмента для выполнения отдельных переходов, мин

Штучно-калькуляционное время, мин:

где

где - время, затрачиваемое на обслуживание оборудования, мин

Где - время организационного обслуживания, используемое на подготовку оборудования к работе в начале смены и уборку его в конце смены, мин

Где - время на отдых и естественные потребности, мин

6.1 Расчет режимов наплавки ручной электродуговой.

Наплавить шпоночный паз.

Формула для определения штучного времени в рассматриваемом случае имеет вид:

Штучное время для заваривания шпоночного паза

Суммарное время 5.57 мин.

![]()

6.10 Расчёт режима сверления.

Сверление отверстия 11.

где У1 - величина врезания инструмента, мм

У2 - выход инструмента при обработке сквозного отверстия, мм

У1 = , где d - диаметр сверла, мм;

φ - угол заточки сверла, град. =116º

У = 1,2 + 1,55 = 2,75

Скорость резания при сверлении, м/мин:

где Cv - постоянный коэффициент, зависящий от качества обрабатываемого материала, материала инструмента и условий работы;

Т m - стойкость инструмента в мин машинного времени

D - диаметр отверстия после обработки, мм

zv=0.4

Частота вращения инструмента, об/мин:

n = V/S

n = 34,37/0,4 = 86

Установить вал в тисках параллельно плоскости верстака меткой вверх, произвести сквозное сверление

Основное время обработки:

где l - длинна обрабатываемой поверхности, мм

y - величина врезания и выхода инструмента, мм

n - частота вращения сверла, об/мин

Время обслуживания рабочего места:

где tсмп- время смены позиции детали в тисках

tш = 2,04 + 2,86 + 0,08 + 0,2+5 =10,18 (мин)

6.2 Расчет режимов резанья и точения на токарном станке.

Выполнить шпоночный паз

Величина врезания и выхода резца:

Где -величина врезания резца, равная ;

t – глубина резания, мм;

- главный угол резца в плане, градус;

- перебег резца при обтачивании на проход ( =2-3 мм);

- взятие пробной стружки ( =2-3 мм).

Скорость резанья определяют по эмпирическим зависимостям

Где - коэффициент, зависящий от условий работы и механических качеств обрабатываемого материала;

К - поправочный коэффициент, характеризующий конкретные условия работы;

t – глубина резанья, мм;

S – подача, мм/ход

v скорость резанья

Время одного прохода

Время холостого хода 0,03 мин

Общее время 1 прохода tоб =0.9 мин

n= h/t=2,8/0,2=14 проходов

Основное время обработки, мин:

По формуле (5) определим штучное время:

tшт = 12,6+ 7 + 0,34+ 0,002=19,94 (мин)

![]()

7. Определение экономической целесообразности восстановления деталей по разработанному маршруту

В качестве критерия экономической целесообразности можно использовать зависимость:

где СВ - себестоимость восстановления на авторемонтном предприятии;

СПР - себестоимость производства вилки включения сцепления на автозаводе.

Делая сопоставления по ценам, критерий экономической целесообразности восстановления вилки включения сцепления

Читайте также: