Как залить масло в шиномонтажный станок

Обновлено: 05.07.2024

Каков ресурс шиномонтажный станков Giuliano для колес грузовых автомобилей? Они китайские? Выдержат ли шиномонтажки Giuliano интенсивную эксплуатацию?

Шиномонтажные станки Giuliano обладают большим запасом ресурса и надежности. Нам известны примеры успешной многолетней работы шиномонтажных станков Giuliano на сборочных заводах. Например, несколько станков модели S558 отлично зарекомендовали себя на сборочном производстве тракторного завода МТЗ. Относительно страны происхождения шиномонтажного оборудования, то шиномонтажные станки Giuliano для колес грузовых автомобилей производятся в Италии! На заводе в городе Corregio (Корреджо). Мы лично убедились в этом во время визита на производство. Сравнивать станки Giuliano со станками китайского производства неправильно. Это совершенно разные станки.

Правда ли, что шиномонтажные станки серого цвета собираются в Китае, а полностью синие в Италии?

Добрый день! Мы можем Вас заверить, что и синие шиномонтажные стенды (из старой линейки) и шиномонтажные стенды серого цвета из новой линейки производятся на заводе в Италии.

Есть ли у Вас в наличии запасные части для оборудования Джулиано? Интересует конструкция педального узла. Я довольно часто сталкиваюсь с необходимостью ремонта педальных узлов и хочу оценить возможность замены деталей на приобретенные у Вас.

Какова конструкция и ресурс педальных узлов и клапанов, запчасти есть?

Добрый день! Относительно педалей шиномонтажных стендов Giuliano: педальный узел имеет быстросъёмную конструкцию, вынимается быстро на лицевую сторону, и почистить его не составляет труда.

Современный шиномонтажный станок, несмотря на свою внешнюю простоту, является достаточно сложным устройством. В нем применяются электромеханические, пневматические, электронные и гидравлические узлы (в основном в грузовых шиномонтажных станках) и элементы. При этом станки предназначены для постоянного и длительного использования.

Давайте в качестве примера рассмотрим вопрос интенсивности эксплуатации шиномонтажного станка в так называемый высокий сезон. Как правило, в это время шиномонтажные мастерские работают по 12–14 часов в сутки, а некоторые и круглосуточно. Обычно на одном шиномонтажном посту (один шиномонтажный и один балансировочный станок) работает один специалист. В зависимости от квалификации работника на обслуживание автомобиля уходит от 40 минут до одного часа. За это время необходимо снять 4 колеса, поменять шины, отбалансировать вновь собранные колеса и установить их на автомобиль. То есть на обслуживание одного колеса приходится от 10 до 15 минут. Это значит, что если сервисный пункт работает 12 часов в сутки, то на одном шиномонтажном станке разбирается и собирается около 50 колес. При этом в процессе работы интенсивно эксплуатируются все узлы и механизмы этого станка.

Разрабатывая и производя шиномонтажное оборудование CORGHI, инженеры компании уделяют приоритетное внимание вопросам его надежности и долговечности. Такой подход является одним из основополагающих методов работы компании CORGHI на мировом рынке, где она по праву входит в число лидеров отрасли. Многолетний опыт работы с оборудованием CORGHI в России показал, что шиномонтажные станки этой марки могут работать по 10–12, а порой и более лет. Не так уж и редко наши специалисты встречают на автосервисах и шиномонтажах оборудование CORGHI, которое было выпущено в 90-х годах. И эти станки не лежат мертвым грузом, а на протяжении многих лет с успехом выполняют свои функции и задачи.

Существует ряд мероприятий, которые необходимо проводить с установленной регулярностью – ежедневно, еженедельно, ежемесячно и ежегодно. Они и являются залогом долгой службы шиномонтажного станка.

На участке шиномонтажа необходимо ежедневно проводить уборку рабочего места. С помощью скребка и кисти необходимо каждый день очищать поворотный стол, удалять с него грязь, пыль и другие отложения. Нужно протирать также от пыли и грязи штоки цилиндров. Для проведения этих работ нельзя использовать сжатый воздух, струи воды и сильные растворители.

Вопрос очистки шиномонтажного станка от накопившейся за смену грязи очень важный. В состав современных шиномонтажных станков входит очень много движущихся элементов (зажимные лапки, колонны с шиномонтажными головками, штоки всевозможных цилиндров и т.д.). Находящиеся в этой грязи песок и другие твердые частицы являются абразивным материалом и способствуют повышенному износу этих узлов и механизмов.

Кроме того, мы рекомендуем использовать для очистки только мягкие растворители, так как использование для очистки сильных растворителей, так же как и грязь с песком, приводит к повышенному механическому износу обработанных элементов. Важно также проверять исправность работы передвижных болтов, роликов монтажной головки и бид-брейкера. Скопление грязи на этих узлах снижает их работоспособность и может привести к повреждениям станка.

И, наконец, еще одна рекомендация, которой часто пренебрегают на автосервисе. В конце рабочего дня необходимо отключать, то есть отсоединять станок от воздушной магистрали.

Ежемесячный сервис для шиномонтажных станков предполагает также ряд операций. В частности, раз в месяц необходимо смазывать подвижные части штоков монтажной головки, направляющих подвижных лап, роликов, а также проверять наличие люфтов и зазоров в роликах направляющих, механизмах фиксации вертикальных и горизонтальных штоков. При обнаружении люфтов и зазоров необходимо производить регулировку. Кроме того, необходимо проверять скорость подачи масла через капельницу. Нормальной скоростью считается 1 капля масла на каждые 4 цикла отрыва борта. При необходимости нужно будет провести регулировку, которая осуществляется при помощи регулировочного винта.

И, наконец, ежегодно необходимо проводить операции ежемесячного обслуживания, а также осуществлять полную замену масла в гидравлической системе (для грузовых шиномонтажных станков).

Одним из важнейших правил эксплуатации пневматического инструмента является его регулярная смазка, или, говоря техническим языком, лубрикация. Следуя простым правилам, вы продлите жизнь своего инструмента на долгие годы.

Выбор масла

Своевременная и правильная смазка снижает трение между внутренними деталями, а также помогает удалять внешние загрязнения и продукты износа.

Для смазки инструмента следует использовать только высокоочищенные пневматические масла на парафиновой основе. Они содержат в составе эмульгаторы, антикоррозионные, противоизносные и адгезионные присадки. Пневмомасло не полимеризуется, сохраняя постоянную вязкость. Кроме того, оно имеет высокую гидрофобность и не смешивается с водой, что защищает пневмоинструмент от внутренней коррозии.

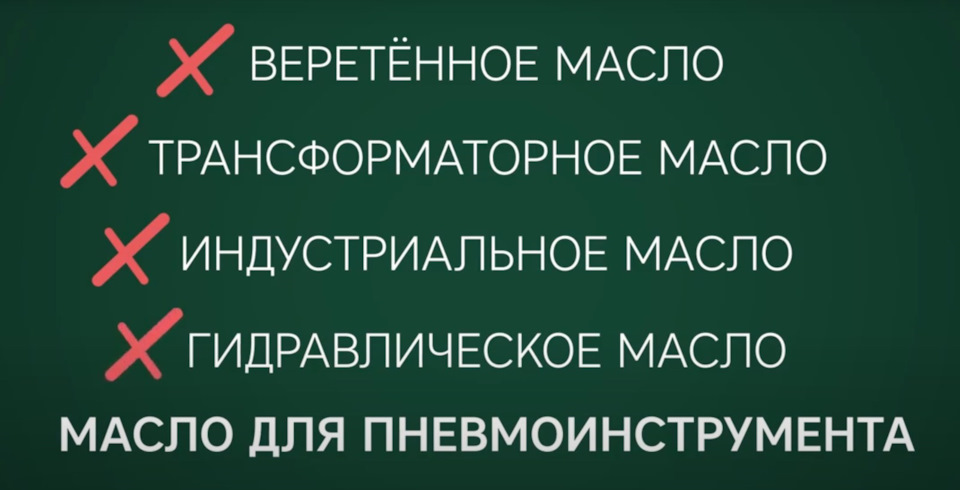

Чем заменить масло для пневмоинструмента?

Ответ краток — ничем! Использование любой другой смазки неизбежно вызовет быстрый износ уплотнительных прокладок и трущихся пар, вопрос лишь в том, насколько быстро. Категорически не рекомендуем использовать моторные, трансмиссионные, трансформаторные масла, “веретенку” и уж тем более, “отработку” с высоким содержанием пыли и абразива. Также запрещены компоненты растительного происхождения из-за их быстрой полимеризации.

Как правильно смазывать?

Эффективнее всего для первичной подготовки воздуха использовать блок, называемый модульной группой. Система 3 в 1 объединяет в себе:

— Фильтр-осушитель. Он фильтрует пыль и абразивные частицы, а также отделяет влагу, содержащуюся в подаваемом воздухе.

— Редуктор с манометром. Позволяет выставить необходимое рабочее давление.

— Лубрикатор. Насыщает воздух пневмомаслом.

Модульная группа с регулятором давления GARWIN 807660-14-5. Объединяет воздушный фильтр-осушитель, редуктор с манометром и лубрикатор

Однако при длине шланга более 10 м необходима дополнительная лубрикация, так как в этом случае до 90% потребляемой пневмолинией смазки остается в шлангах. В этой ситуации выручит линейный лубрикатор, монтируемый во входной штуцер инструмента. Его прозрачный корпус позволяет визуально контролировать уровень смазки.

Линейный лубрикатор Licota PH-1008 для эффективной смазки инструмента при длине шланга более 10-12 метров. Устанавливается непосредственно перед инструментом

Количество масла

1. В начале рабочей смены заправляйте примерно 5-6 капель через отверстие для поступления воздуха, чтобы избежать “сухого старта”.

2. Добавляйте по 5-6 капель каждые 3-5 часов работы.

3. Те же 5-6 капель по окончании рабочей смены, чтобы уберечь внутренние детали от коррозии.

Категорически не рекомендуется смазывать…

… инструменты с маркировкой “OIL FREE”. Например, инструмент для кузовных работ: краскопульты или орбитальные шлифмашинки. Механизму от смазки не будет вреда, но следует учесть, что часть масла выделяется из корпуса под давлением воздуха. А попадание его, например, на только что загрунтованный или отшлифованный капот может пустить насмарку всю работу.

Кстати, на инструменты, нуждающиеся в регулярной лубрикации, как правило нанесена маркировка “OIL DAILY”.

Добавим также, что процесс частичного выхода лубриканта через отверстие выхода воздуха нормален и даже необходим. Вместе с отработанным маслом из корпуса инструмента удаляются неизбежно попадающие в него пыль, грязь и влага.

Если инструмент новый, то в процессе притирки внутреннего механизма образуется металлическая пыль, которая также удаляется с отработанным маслом.

Ознакомиться с ассортиментом бит лубрикаторов, модульных групп, масел можно в нашем каталоге.

Какое масло можно использовать для пневмоинструмента?

Для смазки инструмента, применяется масло с вязкостью 46 (ISO 46), а в компрессорах с масляной системой используется масло с вязкостью 100 (ISO 100). Ни в коем случае не путайте масла и не заливайте масло другого типа.

Какое масло можно использовать для гайковерта?

Для смазки лучше использовать специальное Масло для пневмоинструмента , которое содержит антикоррозийные и прозивоизносные присадки. Лубикатор также можно использовать составе в Модульной группы для подготовки воздуха .

Какое масло заливается в лубрикатор?

Необходимо использовать специальное гидравлическое масло с вязкостью 32.

Чем смазывать пневматический степлер?

Для смазки гвоздезабивных пистолетов необходимо использовать масло, которое будет нейтральным к резиновым прокладкам инструмента. Ни в коем случае не используйте wd-40 для смазки пневмоинструмента. Состав wd-40 не является смазкой и вступает в реакцию с резиной.

Какой компрессор нужен для пневматического гайковерта?

Сколько масла нужно заливать в гайковерт?

Удаленность блока подготовки от молотка не более 7-ми метров. В исключительных случаях, когда сеть не имеет масленки, обязательно ежедневно перед началом работы, следует через воздушный патрубок подачи сжатого воздуха наливать в инструмент 2-4 мл рекомендуемого масла.

Как обслуживать пневмо инструмент?

Используйте для работы только специализированные ниппели, штуцеры и переходники и проверяйте устройство только на холостом ходу. Стоит исключить утечку воздуха, неисправности в пусковом механизме, непривычные стуки или вибрацию. Подключите к шлангу компрессора пневмоинструмент, затем подавайте воздух.

Что такое лубрикатор для пневмоинструмента?

Лубрикатор для компрессора представляет собой герметичный металлический резервуар на резьбе, предназначенный для заливания внутрь специального масла для пневмоинструмента. . Попадая в лубрикатор воздух обогащается маслом и далее поступает в пневмоинструмент.

Какое масло залить в шиномонтажный станок?

Не стоит применять тормозную жидкость или другие, не рекомендованные производителем, продукты. Просто уточните, какие масла допущены к использованию для вашего станка, а затем закажите масло с такими же характеристиками. Выбирайте продукцию известных и проверенных производителей, например, Shell, Total, BP, Esso и т.

Читайте также: