Ремонт гбц рено логан

Обновлено: 02.07.2024

Решил запостить отчет о ремонте машины отца — ибо заводить отдельный автомобиль, о котором ну совсем нечего писать — не вижу смысла…но отчетик всетаки нужно написать, ибо не видел пока подобных полу-колхозных ремонтов, но имеющих, кмк, право на жизнь.

И так суть проблемы — движок начал троить, чек моргать, потеря тяги и прочие симптомы. Еще в течение года заметил что масло зело кушать стал…но не придал значения, ибо пробеги не больше в режиме "дача".(может не долил при замене ?) полез недолго думая свечи посмотреть — обнаружил нагар на свече 3-го цилиндра…

тут будет небольшая предистория — автомобилю 6 лет и 34к пробега — что весьма немного. Проблем небыло (за исключением детских болезней) — кроме внезапного втыка клапанов — в возрасте 1 года с небольшим и 11к пробега. В чем была проблема я до сих про не понял — при вскрытии ремень был целый без каких либо следов повреждений и износа, помпа не клинила и так далее. Загнуло 6 клопов из 8 — вот щас не помню в каком цилиндре они остались целые — 2 или 3 точно какой то из этих; там один клапан легонько тарелкой отметину оставил на поршне. Но все равно тогда после вскрытия повез голову в "механику" на дефектовку и ремонт. Там сказали что к замене тока 6 клопов — ну и хорошо, как говорится. Тогда все сделали, и машин продолжил ездить как обычно…

Но перемещаемся обратно, октябрь 2017-го; поскреб отверткой по поршню — да нагар имеется, масло в камеру сгорания откуда то прет — придется вскрывать ГРМ и далее по ситуации (хотя в глубине души я надеялся что помер маслосъемный колпачек — ибо х его з что поставили при ремонте и как — и на этом все). Посему вопрос в том какой клоп травит (хотя логично что впускной) — но все таки…и имеется ли износ направляющей…

Еще какой то звон появился на машине при прогреве двига в интервале 45-55 гр…клапана регулировать надо — подумал штирлиц; ну вот и разберемся заодно.

Итак ноябрь, дачный сезон закрыт — можно изъять машину, поставить в гараж и занятся делом :))

начинаем:

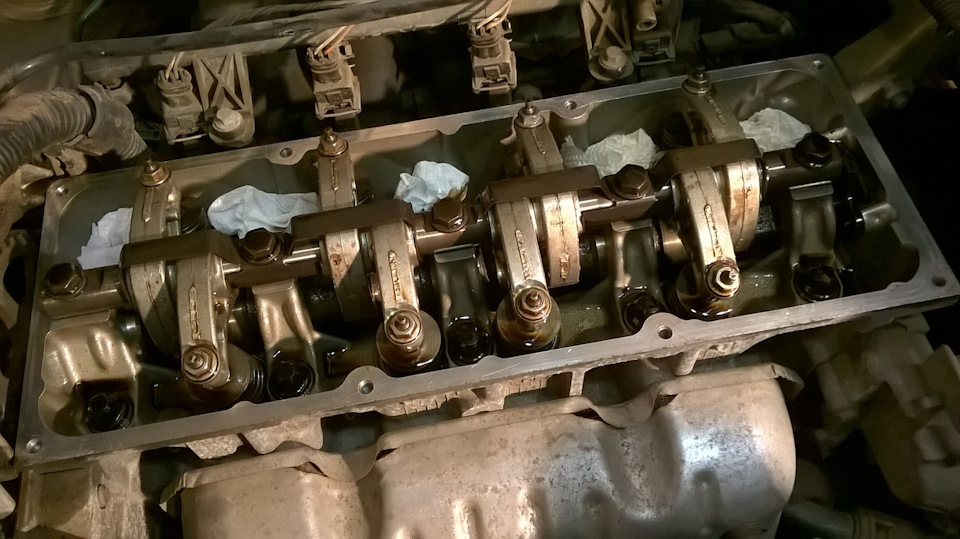

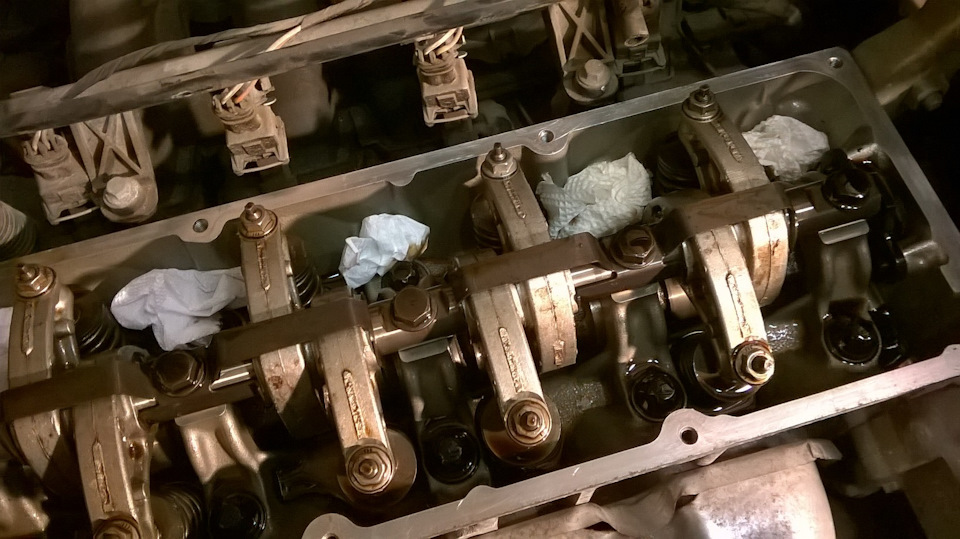

далее отворачиваем болты крышки ГБЦ (какие либо фотопояснения не требуются там все предельно просто — за исключением того что эти гадкие болтики на М6 присыхают со временем если туда редко лазить, и можно запросто сорвать головку). Снимаем крышку ГБЦ:

Наблюдаем что все потроха здорового цвету, что уже радует. Масло Эльф. Затыкаем отверстия (хз как называются) салфетками чтобы, ни дай бог, в движок мусор или инструмент не упал.

Свеча из проблемного цилиндра:

Засек положение свечи перед откручиванием — нагар со стороны впускного клапана…этт хорошо! (С)

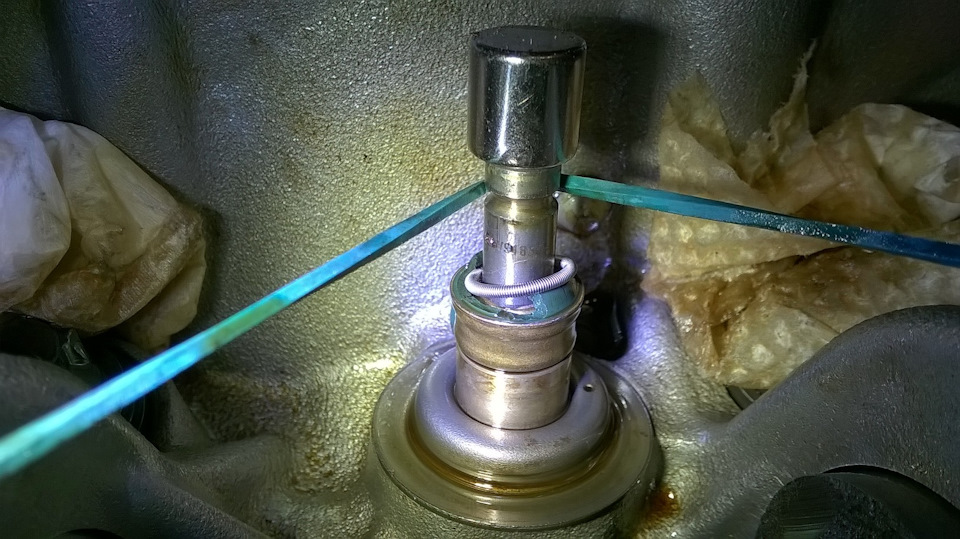

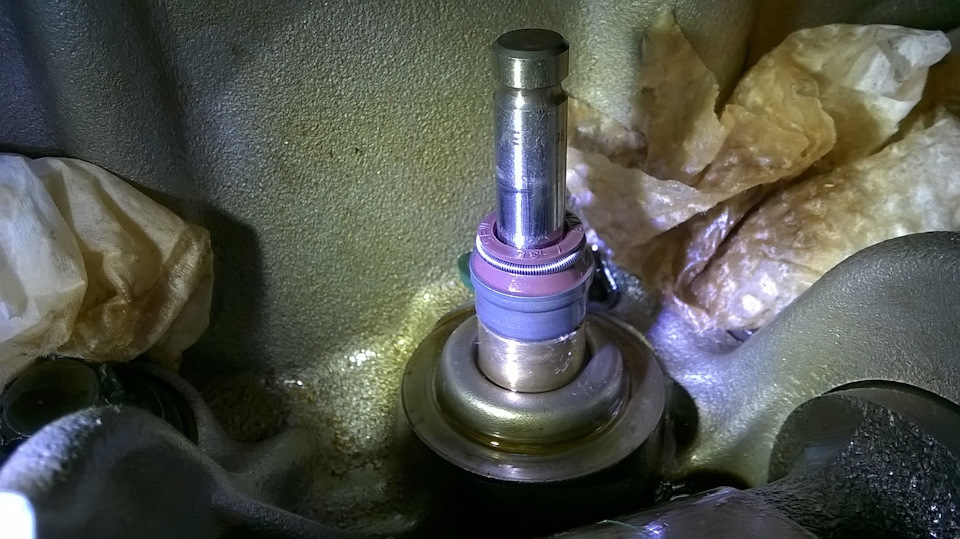

Далее снимаем коромысло, и изучаем состояние маслосъемных колпачков через пружины. Да — так и есть, на впускном клапане м.с.к. в хлам — ура! Рассухариваем (все по мурзилке, проблем нет — работаем рассухаривателем для 2108 и магнитным захватом) — и вот он, косяк:

аккуратно снимаем (ну не механик я от бога — всетаки направляющую покоцал)

ставим новый колпачек, забиваем через головку 12

Окей, усе у порядке (спасибо зарядке)…отдыхаем, фоткаем, пьем чай, осматриваем агрегаты — и тут вторая подстава — замечаю что съедена резьба под 4-й по счету от колена болт крепления коромысла…хотя болт вывинтился с усилием. Изучаю болт, и получается следующая картина:

Теперь ясно откуда стук был; коромысло это полое, под маслоканал диаметром где то 20 мм…сначала незаморачиваясь решил так и оставить, забив болт на поксипол или прочие опилки. Но почитав инет понял что так делать ненужно. То есть варианта 3, как минимум — полная замена ГБЦ со всеми вытекающими (что в планы не входило), ремонтная вставка — да можно, но блин, стремно. Шпилька ремонтная — проблема в том что болт слегка подкален. Ввертыш — под м10-м12 гбц тоже корячить не хотелось без необходимости…опуская неудачный опыт с ремонтной вставкой резьбы остановился на ремонтной шпильке.

Штатный болт хитрый — мало того что каленый, так еще и с маслоканалом (для того собственно и каленый) — логановоды опять же в курсе. Посему без токаря никак — ищем через авиту, выбираем адекватного несем делать. Токарь и правда адекватный попался — сделал четко по размерам штатного болта. Цена вопроса 300 руб. Готовая деталь:

Далее — нарезаем резьбу в ГБЦ; самый ответственный момент. Рассверливаем без разборки отверстие предварительно закрыв все газетой. Стружку тщательно выдуваем компрессором, Вычищаем палочками для чистки ушей. Резьбу режем смазывая керосином. Всетаки алюминий.попадать на ввертыш или замену ГБЦ желания нет. Снова все выдуваем очищаем:

Заворачиваем на "полумертвый" фиксатор резьбы (то есть синий) — но без фанатизма. Учитывая все же что шпилька не каленая — возможен повторный ремонт, хотя очень не хочется конечно.

Далее собираем все обратно — по мануалу, клапан и все вокруг него смазываем моторным маслом. На ремонтную шпильку закручиваем гайку, опять же через фиксатор.

Тут я тоже допустил небольшой косяк (ибо торопился — машина уже 3 недели в гараже) — гайку без шайбы поставил — хотя мало того что нужно было шайбу ставить так еще и широкую, и усиленную. либо гайку с широкой площадкой и с гровером (хз как называется :))) — она кстати была в запасах…но — "и так сойдет" (с) а главное — проблем конечно не будет там, при условии что не дриснет шпилька месте поперечного маслоканала.

Еще одна печалька — резьба там 8х1,5 — хотя на штатных болтах 8х1.0 — она предпочтительнее для вибронагруженных узлов — но — будем надеятся на фиксатор резьбы.

Регулируем клапана по мануалу (точней 0,35 на выпуск и 0,15 на впуск — вроде так…ну короче делал так, как рекомендуют в инете логановоды)

Как видно из отчета — бОльшая проблема — ремонт крепления коромысла. На этом движке данный узел считается детской болезнью — но в моем случае все же думаю виноват мастер, который ставил обратно коромысло после того давнего ремонта гбц в "механике" — ибо мы его туда тупо привезти забыли. В "механике" думаю закрутили бы все так как нужно. Болты я выкручивал с большим усилием — явно их туда засадили не на 20 Н-м как мурзилка предписывает — вот и результат — один помер.

Каждый сам решает как производить ремонт данной проблемы — я сделал выбор исходя из наличия времени, цены вопроса, вероятности повторного попадалова с этой шпилькой — пробеги небольшие, движок отец тоже крутит несильно (больше 3500 думаю почти никогда) — хотя хз влияет это или нет.

Конечно в инете есть отчет о замене всех болтов на шпильки — каленые, с шайбами…но, кмк, это оправдано когда кончилось 2-3 болта. На сегодняшний день пробег 500 км (две поездки на дачу + город немного) двиг работает тихо, звона нет.

- корпус воздушного фильтра, блок дроссельной заслонки.

• Разъедините разъем верхнего кислородного датчика.

• Снимите подкос (2) между выпускным.

• Коллектором и блоком цилиндров.

• Установите опорную перекладину для

• поддержания двигателя (Mot. 1672).

- приспособление (Mot. 1453),

- правую опору маятниковой подвески,

- колодку проводов датчика температуры охлаждающей жидкости,

- шланги системы охлаждения от корпуса термостата.

• Отведите в сторону жгут проводов.

- болт крепления трубки маслоизмерительного щупа на подъемной проушине со стороны маховика двигателя,

- подъемную проушину двигателя со стороны маховика,

- крышку головки блока цилиндров, распределительные валы впускных и выпускных клапанов.

Примечание:

Обязательно поставьте гидротолкатели в вертикальное положение, чтобы не допустить утечки масла из них.

- болты крепления головки блока цилиндров

- головку блока цилиндров.

• Установите головку блока цилиндров на стенд (Mot. 1573).

• Снимите прокладку головки блока цилиндров с блока цилиндров.

• Не поцарапайте привал очные поверхности алюминиевых деталей, любые повреждения этих поверхностей могут вызвать утечку.

• Не допускайте попадания очищающего средства на лакокрасочные покрытия.

• Тщательно очистите головку блока цилиндров так, чтобы какие-либо частицы не попали в каналы отвода и подвода масла.

• При несоблюдении данного требования каналы подачи масла могут о казаться закупоренными, что приведет к быстрому выходу двигателя из строя.

• Очистите привалочные плоскости средством DECAPJOINT для растворения прилипших остатков прокладки.

• Нанесите состав на очищаемую поверхность, подождите примерно десять минут, затем снимите его деревянным шпателем.

• С помощью линейки набора щупов проверьте плоскостность привалочной поверхности.

• Максимально допустимая неплоскостность, не более 0,05 мм

• Проверьте головку блока цилиндров на наличие трещин с помощью стенда.

• Установите поршни на половину хода, чтобы исключить соприкосновение поршней с клапанами при установке распределительных валов.

- сопрягающуюся плоскость головки блока цилиндров,

- сопрягающуюся плоскость блока цилиндров.

• Проверьте наличие установочной втулки (5) на блоке цилиндров.

• Установите на блок цилиндров приспособление (Mot. 104) (6).

• Установите новую прокладку головки цилиндров.

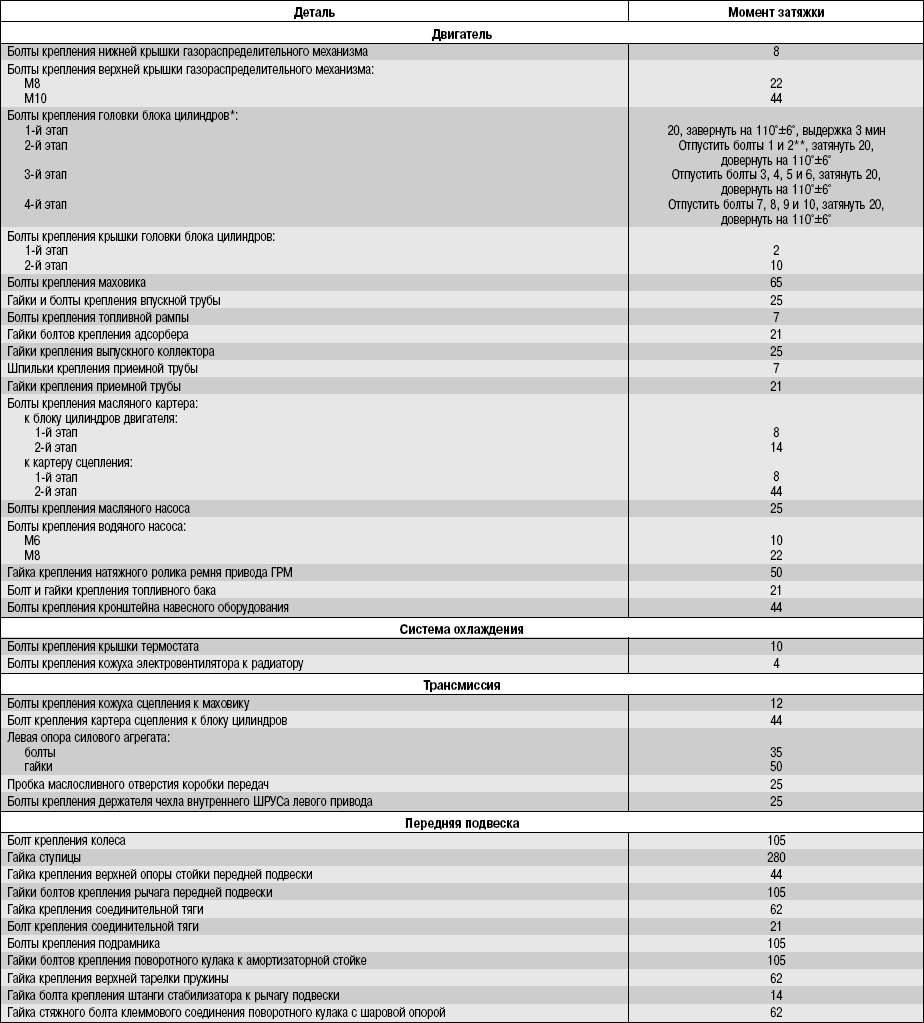

• Затяните в указанном порядке требуемым моментом болты крепления головки блока цилиндров (20 Н-м).

• Убедитесь, что все болты крепления головки блока цилиндров затянуты моментом 20 Нм.

• Доверните в указанном порядке на требуемый угол болты крепления головки блока цилиндров (240 - ± 6").

• Установите головку блока цилиндров.

• Можно повторно использовать болты, если длина их подго ловочной части не превышает 117,7 мм (если она больше, следует заменить все болты).

• Чтобы обеспечить правильную затяжку болтов, удалите шприцем масло, которое может находиться в резьбовых отверстиях головки блока цилиндров.

• Не смазывайте новые болты. Обязательно смажьте масло м повторно используемые болты.

• После выполнения этой процедуры подтяжка болтов крепления головки блока цилиндров не требуется.

- шланги системы осаждения к корпусу термостата с помощью приспособления (Mot. 1202-01) или приспособления (Mot. 1202-02), или приспособления (Mot. 1448),

- разъем датчика температуры охлаждающей жидкости.

• Выполните перезаправку гидравлических толкателей, т. к. рабочая жидкость из толкателей может вытечь, если они длительное время не работают.

• Чтобы убедиться в необходимости перезаправки, надавите на верхнюю часть толкателя (7) большим пальцем.

• Если плунжер толкателя утапливается:

- погрузите толкатели в емкость с дизельным топливом,

- затем установите толкатели.

ИДЕНТИФИКАЦИЯ РАСПРЕДЕЛИТЕЛЬНЫХ ВАЛОВ

Распределительный вал впускных клапанов

• Расположите паз (8) на торце распределительного вала горизонтально и ниже оси вала.

• Кулачки (9) цилиндра № 1 должны располагаться справа от вертикальной оси (10), если смотреть со стороны маховика.

Распределительный вал выпускных клапанов

• Расположите паз (11) на торце распределительного вала горизонтально и ниже оси вала.

• Кулачки (12) цилиндра № 1 должны располагаться слева от вертикальной оси (13), если смотреть со стороны маховика.

- распределительные валы, смазав моторным маслом опорные шейки,

- крышку головки блока цилиндров,

- подъемную проушину двигателя со стороны маховика.

• Затяните требуемым моментом болты крепления подъемной проушины со стороны маховика (11 Нм).

- болт крепления трубки маслоизмерительного щупа на подъемной проушине,

- правую опору маятниковой подвески,

• Соедините разъем верхнего кислородного датчика.

- блок дроссельной заслонки,

- корпус воздушного фильтра,

- глушитель шума впуска,

- подкос между выпускным коллектором и блоком цилиндров.

• Затяните в указанном порядке требуемым моментом:

- болт крепления подкоса к блоку цилиндров (21 Нм),

- гайку крепления подкоса к выпускному коллектору (21 Нм).

- гайки крепления фланца приемной трубы выпускного трубопровода,

- защиту поддона картера двигателя.

• Установите приспособление (Mot. 1453).

• Снимите опорную перекладину для поддержания двигателя (Mot. 1672).

- ремень привода ГРМ ,

- ремень привода вспомогательного оборудования.

Примечание:

Если какая-либо шпилька вывернулась при этой операции, нанесите на ее резьбу высокопрочный контровочный состав.

• Затяните требуемым моментом шпильки крепления выпускного коллектора (8 Нм).

• Затяните требуемым моментом гайки шпилек крепления каталитического нейтрализатора к выпускному коллектору (21 Нм).

Если происходит загиб клапанов на 1.6 16-клапанном моторе, то в данной ситуации ремонт будет более сложным и дорогостоящим в связи с наличием более продвинутому исполнению головки блока. Замена клапанов в данном случае более актуальна.

Первоочередным действие, когда происходит замена клапанов, будет отсоединение клемм от питающего аккумулятора и слив хладагента из системы охлаждения на моторе 1.4.

Замена клапанов занятие не простое. Когда все навесное оборудование, связанное с ГБЦ отсоединено от ее корпуса, можно приступать к откручиванию шпилек, крепящих непосредственно головку к блоку.

- Перед этим требуется демонтировать распределительный вал.

- Головка закреплена 10 болтами, откручивание которых выполняется в строго предписанном порядке. Ослабление каждого из них следует выполнять плавно и не более, чем на пол-оборота.

- Особенностью болтов для машины Renault Logan является разная длина, поэтому после откручивания их следует расположить так, чтобы исключить путаницу. Это весьма важно!

- Сборка узла в Рено Логан также представляет собой очень ответственный процесс. Порядок затяжки шпилек изображен на данной схеме. Соблюдаем момент затяжки: 20 Нм, затем требуется довернуть каждый из болтов на угол 110° ±6°.

- Ожидаем три минуты, после чего отпускаем болты 1 и 2 и заново затягиваем с обозначенным моментом.

- Действуя по аналогии, отпускаем и снова затягиваем болты: 3;4;5;6.

- Процедуру повторяем с болтами: 7;8;9;10.

Подходить к работе по снятию и обратной установке головки моторного блока на любом авто на моторе 8 или 16 клапанов следует весьма ответственно. Если этого не придерживаться, возникает риск деформации ГБЦ, что способно спровоцировать прогар прокладки, перегрев агрегата модели Renault Logan и прочие неисправности.

- После снятия головки приступаем к рассухариванию 8 и 16 клапанов. Для этого следует воспользоваться рассухаривателем и привлечь помощника. Когда будет выполнен демонтаж сухарей, тарелочек и пружинок вам откроется следующая картина – загнутые клапаны.

Если на стенках камер сгорания и поршнях Renault Logan не наблюдается повреждений, то начинаем очищать данные элементы от нагара и смолистых образований. - Далее выполняем притирку новых 8 и 16 клапанов. Для этих целей существует специализированная притирочная паста. Работа выполняется по аналогии с ремонтом моторов других марок автомобилей. Результат притирки – это плотно посаженный клапан в собственное седло. Проверку корректности притирки можно выполнить визуальным способом, чему свидетельствует появление на клапане матовой цельной полосы, ширина которой составляет на менее 1,5 мм. Существует другой вариант проверки достаточности притирки – при помощи керосина. Здесь необходимо установить клапаны на их места, перевернуть ГБЦ, и наполнить камеры жидкостью. Керосин не должен просачиваться сквозь клапаны на протяжении нескольких минут.

Процесс притирки необходим для обеспечения создания достаточной компрессии в камерах сгорания функционирующего агрегата.

По завершении притирки тщательно отмываем ГБЦ, удаляя полностью остатки абразива текстуры пасты.

При сборке следует устанавливать только новые маслосъемные колпачки.

Далее следует засухарить клапаны, и сменить поломанные пружины на Renault Logan. - Устанавливаем головку поверх блока, соблюдая описанный ранее алгоритм, и не забываем об установке новой прокладки между ГБЦ и блоком.

- Монтируем распределительный вал на Рено Логан и навешиваем ремень привода узла газораспределения.

Следующий ответственный момент — это регулировка теплового зазора на каждом клапане, что необходимо производить вручную.

Здесь можно ознакомиться с инструкцией по правильной регулировке зазоров. - После регулировки 8 и 16 клапанов и навески ремня можно монтировать крышку головки. Далее устанавливаем коллекторы систем впуска и выпуска, не забывая комплектовать только новыми прокладками.

- По завершении сборки заливаем хладагент, подключаем клеммы к батарее и заводим мотор.

Если работа проделана корректно, то мотор Renault Logan будет исправно функционировать на протяжении 60 тыс. км. Затем появится необходимость в новой замене ремня и т. д.

Своевременная смена ремня и замена клапанов на автомобиле 8 и 16 клапанов – это существенно более простая и дешевая мера по сравнению с ремонтом мотора.

04:24

03:31

05:41

05:02

02:29

![Oliver Tree & Little Big - The Internet [Music Video]](https://i.ytimg.com/vi/5Og1N-BVSwg/0.jpg)

03:36

04:43

Поэтому собрали в гаражах мужицкий совет и толковые ребята четко и последовательно определили что делать. В итоге через 15 минут было достоверно определена неисправность — периодические пропуски выхлопных газов в систему охлаждения. Решил снять ГБЦ и удостовериться окончательно.

Как снимается ГБЦ есть много постов и видео в Ютубе. Опускаю этот момент и поделюсь как поддомкрачиваю движок.

Все предельно просто — доска и прикрученный к ней длинным шурупом-саморезом обрезок бруса 40х70мм. Домкратим машину, подставляем этот отменный упор, приопускаем слегка и все — можно откручивать подушку двигателя.

Снимаем крышку головки блока цилиндров и достаем момент затяжки головки рено логан под ней уплотнительную прокладку. Окончательно выкручиваем и вынимаем болты крепления ГБЦ. Снимаем шайбы, установленные под болтами.

Устанавливая головку блока цилиндров на место, обязательно нужно заменить все болты ее крепления вместе с шайбами. У болтов разная длина, поэтому важно запомнить места их установки. Снимаем ГБЦ вместе выпускным коллектором, дроссельным узлом и впускной трубой. Полезный совет: Эту операцию лучше всего выполнить вместе с помощником. Снимаем уплотнительную прокладку, которая находится под головкой блока цилиндров.

Очищаем все сопрягающиеся поверхности ГБЦ и блока цилиндров. Проводим осмотр головки блока цилиндров на предмет повреждений, деформаций и других дефектов.

Снятие, замена, установка головки блока цилиндров Renault Logan 2004-2015 Бензин

Зазор не должен превышать 0. Устанавливаем прокладку головки блока цилиндров и саму ГБЦ в обратной снятию последовательности.

При сборке важно учитывать ряд следующих моментов: Резьбовые отверстия под крепежные болты головки блока цилиндров необходимо очистить от моторного масла охлаждающей жидкости, попавших туда при демонтаже головки блока. Повторное использование старой прокладки категорически воспрещается. Все болты крепления головки блока цилиндров заменяются новыми.

Болты заменяются на новые. Повторное использование старых болтов не допускается. Смажьте новые болты тонким слоем чистого масла.

Помните о разной длине болтов. Порядок затяжки болтов крепления головки блока цилиндров показан на рис. Момент затяжки: Подождите три минуты.

Головка блока цилиндров

Поле чего отпустите болты 1 и 2 и снова затяните указанным моментом. Потом отпустите и затяните болты 3,4,5,6. После отпустите и затяните болты 7,8,9, Установите снятые детали. Отрегулируйте натяжение ремня ГРМ и приводного ремня.

Поверьте и если нужно отрегулируйте зазоры в приводе клапанов. Установите крышку головки блока.

Порядок затяжки болтов крепления крышки головки блока цилиндров показан на рисунке. Дальнейшая установка проводится в порядке, обратном снятию. Повторно их использовать. Обращаем внимание на то, что болты имеют разную длину. При снятии болтов необходимо запомнить их расположение момент затяжки головки рено логан далее установить на свои места.

Читайте также: