Рено лагуна 2 сцепление не работает

Обновлено: 02.07.2024

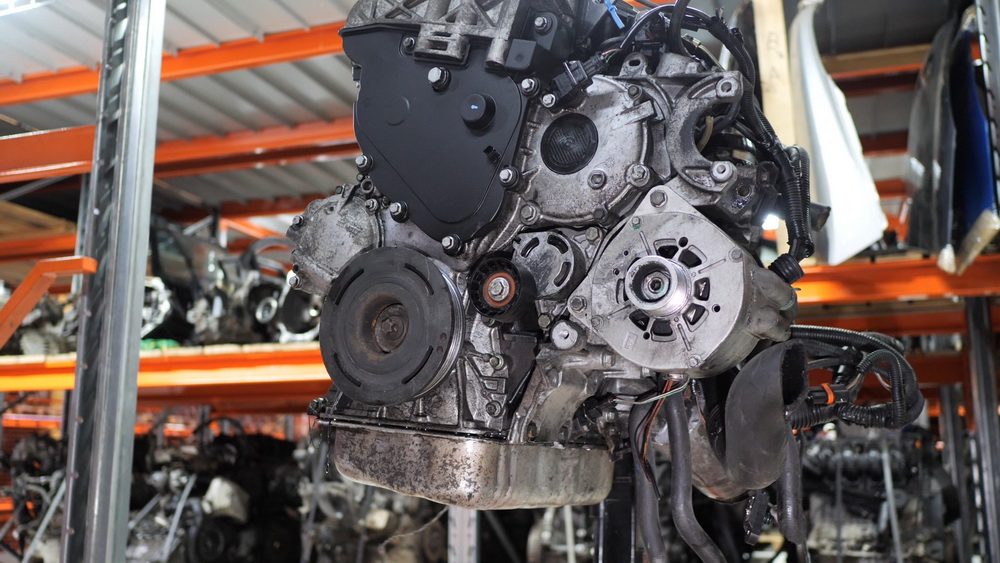

Renaul Laguna 3, 2010 года Мотор 1.5dci, МКПП.

Приехала с проблемой вибрации при троганьи и затруднительным включением передач.

Снял КПП, выжимной разлетелся на куски, т.к. диск сцепления стоял не той стороной, гидравлический выжимной сточился об ступицу диска и разобрался. Далее, снял сцепление (со слов хозяина оно прошло около 30000). Заменили маховик на новый, в старом что-то развалилось внутри. Корзина и диск визуально как новые. Маховик двухмассовый, поэтому диск без пружин, просто обычная железка с накладками. Выжимной новый, Trialli. Все собрал, прокачал - передачи не включить вообще! По ощущениям педаль тугая, т.е.чувствуется,что корзину нажимает. Но передачи не воткнуть. Снял опять КПП, измерил все зазоры, подложил сзади под выжимной проставку 7мм, т.е. по моим расчетам он уперся в лепестки в своем полностью зажатом состоянии. Опять собрал, прокачал. Все равно с диким усилием и хрустом втыкаются. ГЦС пробовал затыкал, перепусканий нет. Я в замешательстве, ни разу такого не было. Снял опять все, собрал на столе маховик с корзиной и диском. Прожимаю лепестки, корзина работает, диск отходит. Но на машине никак не хочет работать. Как будто у выжимного хода не хватает, что ли, хотя по "измерениям" все должно работать отлично.

Может у кого какие мысли есть по этому поводу? Менять все? Повторюсь, корзина и диск визуально отличные.

Да, забыл.

Еще делал такой эксперимент: подкладывал 1мм шайбы под корзину. Передачи стали включаться отлично, но сцепления было процентов на 10. Можно было тронуться, но чуть газку и все буксует, даже на первой.

Муфта — важная часть трансмиссии автомобилей Renault с МКПП. Замена сцепления Рено должна проводиться регулярно, так как диск имеет ограниченный ресурс. При правильной эксплуатации механизмы трансмиссионного узла ходят 150-200 тыс. километров. Признаками неисправности являются шум (треск) при переключении передач, дёрганье машины, передвижение авто рывками.

Причины выхода из строя сцепления Рено

Автомобили Renault оснащают выжимами разных типов — механической и гидравлической системами. Однако диагностика в обоих случаях происходит примерно по одному сценарию. Нужно выяснить:

- действительно ли нужна замена диска или можно обойтись регулировкой;

- связана ли неполадка с узлом сцепления (машина может не тянуть из-за неисправностей двигателя);

- какая деталь является неисправной (на стадии диагностики, по шуму можно определить дефект троса или направляющего выжимного подшипника).

Муфта может выйти из строя по нескольким причинам. Часто это происходит по вине самого владельца машины. Неправильная эксплуатация узла подразумевает такие действия водителя, как спуск с горы в холостом режиме, постоянное держание педали муфты, трогание с места на высокой передаче.

Также ремонт сцепления автомобилей Renault может быть необходим из‐за:

- некачественной фрикционной накладки диска (феродо);

- неправильной регулировки троса (механический выжим);

- недостаточно прокаченных цилиндров (гидравлический выжим);

- испорченного сальника коленвала или сальника первичного вала КПП (риск залития маслом феродо диска).

Особенности замены сцепления Renault

Операция по замене муфты Рено достаточно трудоёмкая. Наверняка придётся демонтировать подрамник и коробку переключения передач.

Выполняя эти работы без знания специфики разборки деталей конкретной модели, можно навредить ещё больше.

Мастера сервиса одной только заменой диска не ограничиваются. Они всегда проверяют задний сальник коленвала, выжимной подшипник (механический выжим) или главный рабочий цилиндр (гидравлический выжим). Тщательное внимание уделяют состоянию маховика / венца, направляющей втулки подшипника.

Пошаговый алгоритм замены муфты на примере Рено Логан

Обычно сцепление Renault Logan меняют без демонтажа КПП. Вот как это делается:

- Сначала проводят снятие обоих валов передних колёс, а также демонтируют обвес.

- Отключают проводку от датчиков.

- Открывают доступ к маховику, проверяют зеркало и венец — не должно быть следов ржи или сильного износа. На маховик ставят новый комплект болтов.

- Проверяют состояние заднего сальника коленвала. Меняют на новый 8‐миллиметровый или 10‐миллиметровый.

- Меняют выжимной подшипник, если он скрипит и люфтит.

Для работы понадобятся такие инструменты, как рожковые / накидные ключи, трещотка с головками, молоток и звёздочки Торкс (Torx). Если вы собираетесь выполнять эту процедуру впервые, рекомендуем предварительно ознакомиться с видео:

Дизельный двигатель Renault объемом 2,2 литра появился в 1994 году и устанавливается на такие модели как Safrane, Laguna и Espace 1994 года. Это был вихрекамерный дизель с тремя клапанами на цилиндр. В 1999 году более продвинутая и сложная версия с топливной системой Common Rail и турбиной во всех вариантах. Первоначально применялся на коммерческих Renault и соплатформенных моделях Nissan и Opel. С 2001 года этот турбодизель обосновался и под капотами легковых Renault, включая появившиеся в тот период Vel Satis и Avantime.

На нашем YouTube-канале вы можете посмотреть разборку двигателя 2.2 dCi (G9T 742), снятого с Renault Espace IV.

Проблемы и надежность двигателя Renault 2.2 dCi

Электропроводка (жгут проводов)

Немало отказов двигателя Renault 2.2 dCi случается из-за перетирания или обрыва проводов. Нередко так бывает, что машина с этим мотором заезжает на ремонт с какой-то механической проблемой, но после ремонта не может выехать своим ходом – не заводится. Обычно проблема кроется где-то в каком-то из жгутов электропроводки на датчики распредва или коленвала.

Признанная заводом причина того, что двигатель Renault 2.2 dCi не заводится – заклинивание в закрытом положении заслонки клапана прерывания подачи топлива. Решение от завода – освободить заслонку вручную и отключить ее.

Генератор

На двигателе 2.2 dCi применяется генератор с водяным охлаждением статора, он рассчитан на номинальный ток в 155 ампер. Хотя по факту электрооборудование автомобилей потребляет ток в 200 и даже в 240 ампер. Например, Renault Espace с многозонным климат-контролем оснащен несколькими ТЭНами общей мощностью около 1,6 кВт.

Самым слабым местом генератора является диодный мост – он просто неудачно спроектирован. Его можно заменить отдельно, но дело в том, что оригинал практически не встречается в продаже и не является долговечным. А неоригинальные диодные мосты значительно слабее требуемых.

Также в некоторых случаях неисправность реле-регулятора приводит к тому, что блокировка замка зажигания не отключается – машина просто не заведется.

Ротор и статор генератора двигателя 2.2 dCi очень надежны и служат очень долго. Но если двигатель начинает постоянно на холостом ходу работать со скоростью порядка 1000 об/мин, то, вероятно, все дело в изношенном генераторе, который на меньшей скорости не создает достаточно высокого напряжения зарядки. Опять же, выход из строя нескольких диодных мостов с короткими промежутками также говорит об износе генератора и значительной потери его мощности.

Клапанная крышка

На двигателе 2.2 dCi (G9T) клапанная крышка представляет собой одно целое со впускным коллектором. Крышка устанавливается на резиновые прокладки. Прокладки могут давать течь, причем масло (масляный туман) будет сочиться не только наружу, но и во впускные каналы – двигатель сам всосет пары масла через ослабшие уплотнения. Масло будет сгорать в двигателе с характерным сизым дымом из выхлопной трубы. Поначалу дым будет проявляться только при сильных нагрузках. Разумеется, в этом случае подозрения могут пасть на все, что угодно: турбину, поршневую группу, ГБЦ и так далее. Но на самом деле, надо в первую очередь разобраться с прокладками клапанной крышки, особенно если заметны запотевания по ее краям и даже на ее поверхности.

Пластиковый коллектор может расслаиваться, возникают утечки наддутого турбиной воздуха, тогда двигатель 2.2 dCi (G9T) подтупливает и дымит черным.

Заслонки завихрения

Клапан EGR

Клапан EGR может стать причиной трудного запуска двигателя, плохой тяги и обильного черного дыма – все это симптомы того, что клапан завис в открытом положении и пропускает избыток газов. Иногда бывает, что с клапана EGR на этом моторе отрывается тарелка.

Турбина

На двигателе 2.2 dCi (G9T) установлена турбина Garret GT1852V. Такая же модель турбины стоит на двигателе Mercedes OM611 и, с элекромеханическим приводом геометрии, на OM646 (2.2 CDI) на С- и Е-классах, и на VW Touareg V10 (AYH, две штуки).

Турбина хорошая, надежная, но может подводить ее геометрия – лопатки могут подклинивать из-за сажевого налета. В этом случае турбина не додувает. Также бывают случаи, когда шток привода геометрии срывается с актуатора из-за разрушения крепящей его шайбы.

Однако немало моторов 2.2 dCi (G9T) погибло из-за того, что турбина начала обильно гнать масло во впуск. Как мы уже не раз рассказывали, двигатель будет сжигать это масло и работать на нем неуправляемо с очень высокой скоростью и размолотит сам себя.

Турбина на двигателе 2.2 dCi (G9T) начинает гнать масло из-за износа вала и его уплотнений. Износ возникает из-за проблем в двигателе: засорения маслоподающей трубки, присутствия в масле абразива или из-за забитого катализатора.

Также на работу турбины могут повлиять утечки вакуума – в этом случае нарушается управление геометрией. Симптомы будут те же: сильная потеря тяги, черный дым, но мотор будет хорошо заводиться и ровно работать на холостых.

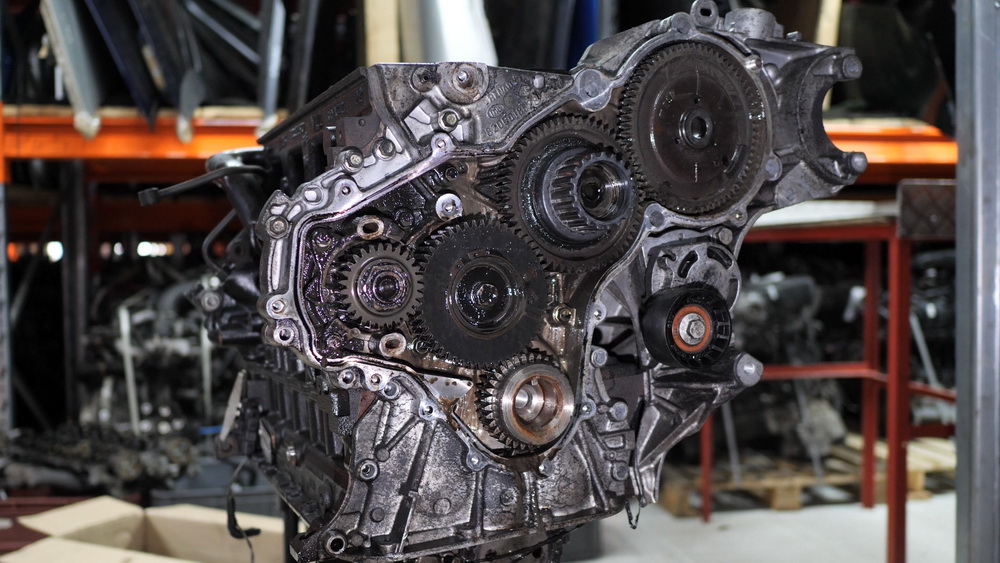

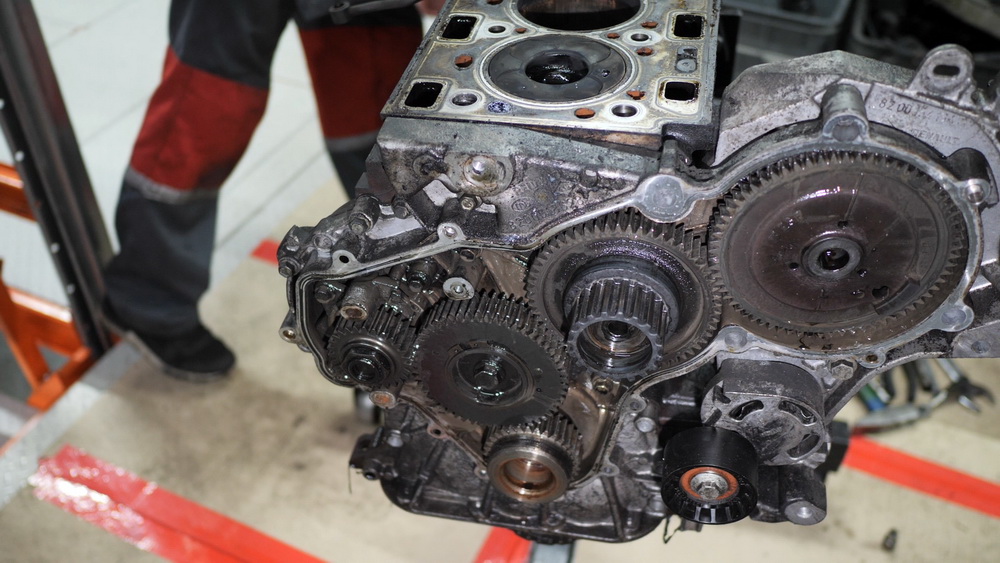

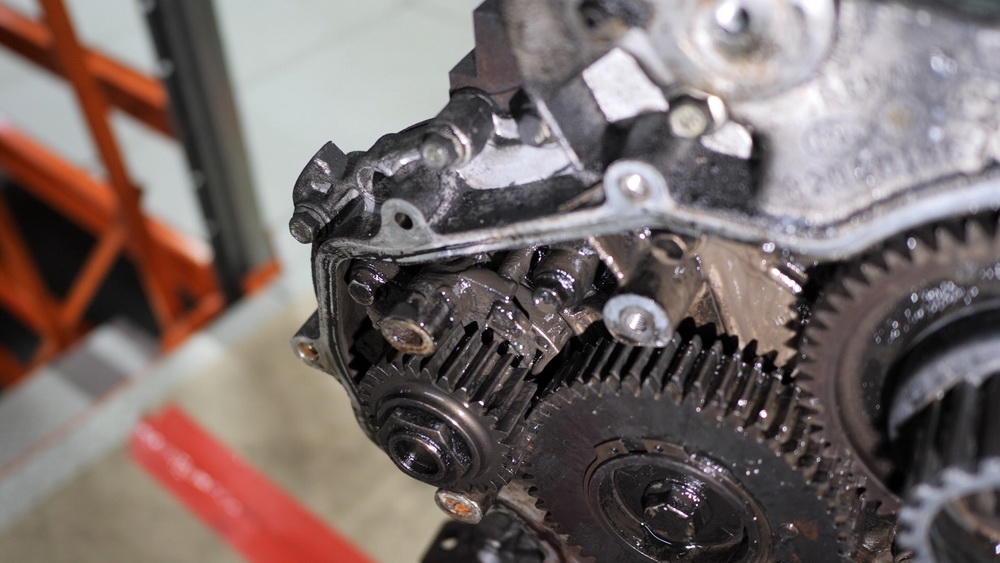

Шестерни в приводе ГРМ

Привод ГРМ на двигателе G9T комбинированный. Здесь есть шестеренчатая передача, в которой от коленвала приводится помпа системы охлаждения и ТНВД. Две шестерни здесь промежуточные, одна из которых также оснащена шкивом для зубчатого ремня, который приводит распредвалы.

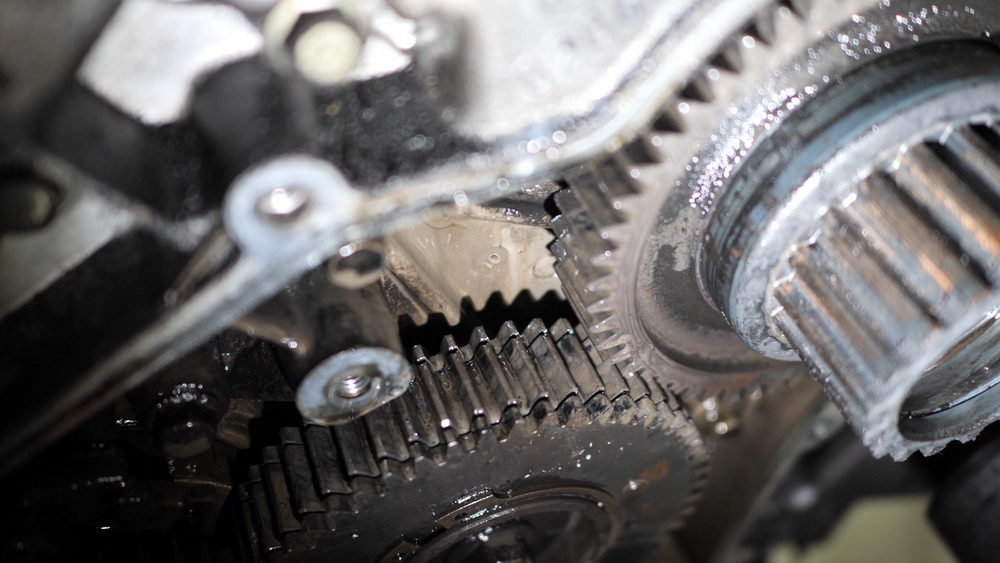

Первая промежуточная шестерня и шестерня ТНВД оснащены механизмом автоматической компенсации зазора в зубчатом зацеплении, необходимым для надежной связи без свободного хода между распредвалами и коленвалом.

Встреча поршней и клапанов из-за шестерен

Из-за износа саморегулирующихся шестерен, когда от зубьев ничего не остается, случается ресинхронизация коленвала и распредвала – в результате клапана и поршни сталкиваются. В этом случае на двигателе 2.2 dCi (G9T) обычно страдает впускная сторона: ломаются рокеры или их срывает вместе с их осью.

Течь масла через заглушку шестерни ГРМ

На шестерне, оснащенной шкивом зубчатого ремня, есть резинометаллическая заглушка. Распространенная болезнь этого двигателя – течь масла через эту заглушку. Причем масло течет наружу, через кожух ГРМ. И, разумеется, дело вовсе не в износе самой заглушки. Если поставить новую, течь начнется снова.

А дело во втулке, на которую посажена эта шестерня. Втулка и вал шестерни смазываются маслом. Масло подается и сливается через отдельные каналы. Но по мере износа и выработки втулки, подача масла увеличивается через образовавшийся зазор, и оно не успевает стекать по предусмотренным каналам. Поэтому излишки масла ищут путь наружу – через эту заглушку.

Для решения проблемы нужно покупать новую шестерню со впрессованной в нее втулкой. Кстати, в новых шестернях инженеры Renault предусмотрели увеличенные каналы для слива масла. Народный способ ремонта – запрессовать в шестерню новую бронзовую втулку правильного диаметра.

Также нередко маслом засоряются маслоотводящие каналы.

Стук со стороны ГРМ

Еще одна инженерная ошибка в шестеренчатом приводе – шестерня помпы. Изначально она была широкая, и так оказалось, что она не позволяет саморегулирующейся промежуточной шестерне компенсировать зазор. При больших пробегах, экономии на масле это приводило к выработке шестерен и появлению стука. Поэтому инженеры Renault предложили решение: шестерню помпы они сделали тоньше в несколько раз. В общем, чтобы избежать проблем с износом в этом месте нужно менять широкую шестерню на более узкую. Либо же можно проточить свою старую шестерню – в итоге ее ширина должна уменьшиться до 5,4 мм. Узкая шестерня помпы должна входить в сцепление только с одной крайней половинкой саморегулирующейся шестерни.

ТНВД

Двигатель 2.2 dCi (G9T) оснащается топливной системой Bosch. Ранний экземпляр (мотор G9T 710) получил систему самого первого поколения CP1, затем на всех вариантах двигателя применялась система CP3. Она более эффективна, так как излишнее накаченное топливо отправляется не в бак, а снова по кругу попадает в топливную рампу. Правда, при такой схеме топливная система уже не может подогревать сама себя – горячая обратка циркулирует буквально в пределах ТНВД.

ТНВД Bosch надежны и живучи, практически невосприимчивы к завоздушиванию, так как оснащены насосами подкачки. На поколении CP3 насос подкачки находится в самом ТНВД, плюс в баке есть электронасос, подкачивающий топливо только в момент запуска двигателя.

ТНВД выходил из строя на двигателе 2.2 dCi под капотами коммерческих Renault, которые заправляли непонятно каким топливом. Из-за мусора в топливе изнашивается клапан дозировки топлива (клапан-регулятор потока), установленный на самом ТНВД.

Форсунки

Вообще топливная система с ТНВД Bosch CP3 обычно идет с пьезофорсунками. Но двигатели G9T получили обычные электромагнитные форсунки. Они относительно недорогие, полностью ремонтопригодные. Какие-то неполадки с ними случаются из-за некачественного топлива с присутствием абразива или при очень больших пробегах. Обычно изнашиваются распылители, из-за чего двигатель начинает подтраивать (работать неровно).

Довольно распространенная неполадка двигателя 2.2 dCi (G9T) – перетирание проводки к форсункам.

Вкладыши

На 2.2 dCi (G9T) шатунные вкладыши отличаются в парах: есть верхние и нижние. Темные – верхние, светлые – нижние.

Коленвал

Класс диаметра коленвала отмечен метками – голубой или красной – на противовесах.

Балансиры

Большинство версий двигателя 2.2 dCi (G9T) оснащены балансирными валами, помещенными в поддон. Балансиров нет у версии G9T 710. На вариантах с индексами 600, 605, 606, 607, 645, 702, 703, 706, 707, 712, 742 и 743 балансиры есть.

Балансирные валы приводятся от шестерни, закрепленной на коленвале. К модулю балансиров крепится и масляный насос, который приводится отдельной цепью от коленвала.

Боковой зазор в зацеплении шестерни коленвала и вала балансиров регулируется прокладками между блоком цилиндров и крышкой балансира. Заводом предусмотрено 23 варианта регулировочных прокладок.

Масляный насос

Еще более ненадежный и часто подводящий узел двигателя 2.2 dCi (G9T) – масляный насос. С ним случается целый набор неприятностей, что роднит его с двигателем 1.9 dCi (F9Q).

Итак, слабые места маслонасоса:

Редукционный клапан, который подвисает в открытом положении, из-за чего нагнетаемое давление масла не попадает к точкам смазки, а стекает обратно в поддон. Клапан представляет собой стальной поршень, подпираемый пружиной и помещенный в алюминиевый корпус маслонасоса. При возникновении выработки или из-за абразива в масле поршенёк может заклинить и зависнуть в своем канале. Обычно это происходит при сбросе оборотов. После этого в масляной системе не создается достаточного давления для смазки – первыми страдают вкладыши коленвала и шатунов. Тут уж как повезет, в зависимости от текущего режима работы двигателя: либо они сотрутся, и мотор начнет стучать, либо двигатель заклинит из-за приваривания коленвала в точках скольжения без смазки.

Износ между корпусом и приводным валом, выработка на стальном валу, проходящем в алюминиевый корпус маслонасоса. Изнашивается сам вал – становится немного тоньше, через зазор между ним и корпусом тоже убегает масло. Его можно выпрессовать из шестерни, развернуть и впрессовать другим концом. В этом случае изношенный участок остается за пределами корпуса, а неизношенный будет нормально герметизировать зазор между валом и корпусом.

Любопытно, что двигатель 2.2 dCi (G9T) вообще никак не сигнализирует о снижении давления масла. Обычно остаточное давление масла немного выше минимального – 0,4 бара, поэтому тревожный индикатор не загорается. Причем сервисменами и владельцами Renault c двигателем 2.2 dCi (G9T) и отмотанным пробегом было замечено, что из-за кривой прошивки масленка не загоралась даже при крайне низком давлении. В приборках с 2007 года появилась возможность задавать свой минимальный уровень критического давления. Поэтому нередко владельцы автомобилей Renault с мотором 2.2 dCi (G9T) ставят отдельные индикаторы низкого давления масла.

При снижении давления в масляной системе первой страдает турбина, затем вкладыши первого цилиндра (со стороны маховика).

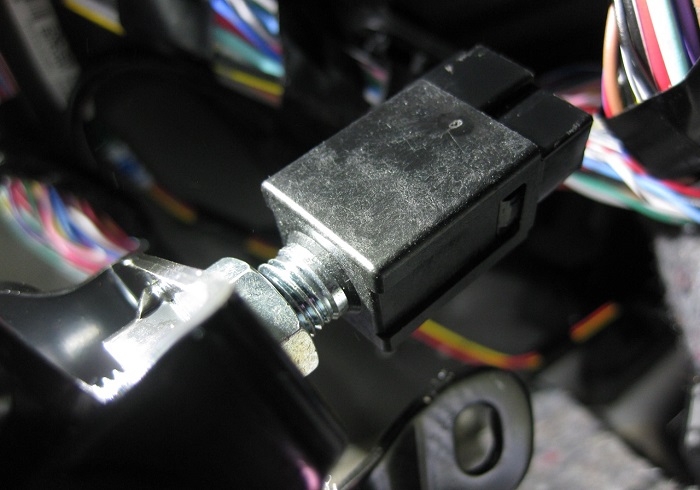

Датчик педали сцепления отвечает за плавность оборотов на холостом ходу и при переключениях, а также влияет на работу круиз-контроля. Неисправности этого элемента будут заметны сразу, и задача водителя – в короткие сроки устранить проблему.

В дефектовке и замене датчика положения педали нет ничего сложного – следуя приведенной в статье инструкции снять и заменить его сможет даже начинающий автомобилист. К тому же количество необходимых инструментов невелико, и среди них нет ничего специфического. Также в материале подробнее расскажем об устройстве и функции данного датчика.

Значение и устройство сцепления

Без сцепления не сможет нормально работать трансмиссия. Находится оно между мотором и коробкой и обеспечивает ступенчатое переключение передач, контролирует крутящий момент, а также на время прерывает связь между маховиком и трансмиссией.

Сцепление функционирует благодаря силе трения (скольжения) и включает в себя сам механизм и привод. Когда водителю нужно резко затормозить, оно позволяет сохранить трансмиссию, исключив перегрузку.

Если машина с МКПП, то водитель управляет сцеплением с помощью педали. Она позволяет соединять и разъединять мотор и коробку. Человек, находящийся за рулем, отпускает педаль, и она возвращается в изначальную позицию за счет пружины.

Если ездить на машине с МКПП, держа педаль постоянно выжатой, трансмиссия будет перегреваться и выйдет из строя. Ездить с пробуксовкой можно только в исключительных ситуациях, чтобы поднять обороты.

В гидромеханических коробках, а также в вариаторах сцепления нет. Однако в КПП гидромеханического типа установлены фрикционные муфты, позволяющие переключать передачи плавно. Классическая сборка встречается только в роботизированной коробке, в этом случае передачи переключаются благодаря сервоприводам, которые могут быть гидравлические либо электронные.

Нередко в коробке-роботе применяются 2 сцепления, чтобы сделать переключение без задержек, а также повысить эффективность работы трансмиссии. Как функционирует такая коробка: первое сцепление работает, второе в это время находится в состоянии ожидания для переключения передачи.

Как было сказано ранее, данный узел состоит непосредственно из самого механизма и привода. Конструкция включает в себя:

Принцип работы сцепления основан на трении между дисками. Ведущий диск — это неотъемлемая часть мотора, ведомый же диск относится к коробке. Человек, находящийся за рулем, отпускает педаль, в этот момент пружины сжимают диски вместе. Благодаря фрикционным поверхностям диски притираются, их вращение продолжается с равной угловой скоростью. Сила лепестков пружин определяет показатель абразива диска.

Рекомендуем

При нажатии на педаль вилка перемещается за счет основы привода. Затем вилка действует на подшипник, перемещая его до конца. При этом пружины готовы прижать диски. Это указывает на то, что связь между коробкой и маховиком двигателя разорвана вилкой. Для поглощения ударов КПП (когда педаль резко отпускают, когда машина начала движение) используются особые пружины.

Для чего нужен датчик педали сцепления

Чтобы мотор функционировал нормально, необходимо знать, в каком режиме находится сцепление. Например, когда оно разомкнуто, горючее будет подаваться в меньшем объеме, обороты ДВС также уменьшатся. Причем вносимые изменения должны соответствовать актуальной скорости машины, переключений не должно происходить на холостом ходу.

Когда у автомобилиста недостаточно опыта вождения, он допускает ошибки, в результате сцепление и мотор работают на износ. Бортовой компьютер считывает показания с датчика педали сцепления, чтобы управлять режимом работы двигателя, выбирая нужные обороты. Кроме этого, он вместе с датчиком скорости передает ЭБУ информацию о том, в каком состоянии находится ДВС, а также предупреждает о поломках.

В автомобиле устанавливается датчик положения педали сцепления чтобы:

- уменьшить расход горючего;

- сделать вождение комфортным;

- отслеживать, в каком состоянии находится муфта;

- увеличить срок эксплуатации механизма.

От его исправной работы зависит, как долго прослужит весь механизм, сколько горючего будет потреблять машина. Он также влияет на функционирование электронного блока управления. Действует он точно так же, как стандартный концевой выключатель. Если педаль отпущена, а механизм включен, контакты датчика будут разомкнуты. Как только водитель нажмет на привод муфты, концевик замкнется. В электронный блок управления поступит сигнал о том, что диск и корзина разъединились.

Располагается устройство в месте, где крепится педаль таким образом, что конец педали соприкасается с концевым выключателем.

Замена датчика педали сцепления требуется нечасто, ведь его конструкция несложная, он редко выходит из строя. Однако заменить его все же приходится, если он функционирует со сбоями или вышел из строя.

Неисправности датчика педали сцепления

В каких случаях может потребоваться замена датчика педали сцепления? Выполнить ее придется, если появились нижеследующие признаки:

Почему появляется ошибка 0830:

- датчик вышел из строя;

- случилось КЗ либо обрыв цепи;

- высота педали недостаточная либо слишком большая.

Купить датчик педали сцепления непросто, ведь его может не быть в продаже. Чаще всего происходит следующая поломка: провода отделяются от контактов концевика. Решение — припаиваем их. В любом случае первое, что нужно сделать, это осмотреть механизм, и удостовериться, что толкатель педали нажимает на концевик должным образом. Также следует убедиться, что провода не вышли из строя. После этой проверки можно снимать датчик.

Как отремонтировать и заменить датчик педали сцепления

Что потребуется для того, чтобы выполнить ремонт или замену датчика педали сцепления:

- отвертка (с коротким плечом), а также плоские и крестообразные биты, с помощью которых вы будете откручивать винты;

- непосредственно само устройство;

- лампа либо фонарь, чтобы вам было хорошо видно область работы.

- Автомобиль припаркован на ровном асфальте.

- К передним дверям легко подобраться.

- Нужно отодвинуть переднее водительское кресло полностью назад, затем открыть капот, отключить аккумулятор, чтобы не было КЗ.

- Теперь придется забраться под рулевую колонку, снять датчик.

- После этого при помощи крестообразной отвертки нужно выкрутить плату. Крепится она при помощи двух винтов к кронштейну.

- Затем следует убрать защелку, которая расположена на другом конце колодки.

- Теперь нужно достать держатель колодки.

- После того как будет произведена дефектовка пружинного механизма, следует проверить, в каком состоянии находится крепление платы. Если все в порядке, можно вставить в него колодку нового устройства.

- Необходимо выполнить сборку механизма в обратном порядке.

Как видите, выполнить замену датчика педали сцепления можно своими руками.

Обратите внимание! Прежде чем установить новый датчик, используйте мультиметр, чтобы удостовериться, что он в рабочем состоянии. Вы потратите на проверку несколько секунд, при этом точно будете знать, что механизм работает исправно.

В большинстве случаев можно отремонтировать датчик, не заменяя его.

Прежде всего нужно убедиться, соприкасается ли концевик и толкатель педали. В противном случае, когда он не давит на концевик, следует провести регулировку положения датчика относительно педали.

Следующая неисправность — провода, которые идут к контактам, оборвались. Понять, что это произошло, несложно. Вручную проверьте, насколько надежно они зафиксированы. Если будет выявлена поломка, потребуется паяльник, припой, а также канифоль. Демонтируем датчик, припаиваем провода к контактам. С этой работой справится даже новичок.

Рекомендуем

Выяснилось, что с проводами все в порядке, но при этом концевик не достает до толкателя? Скорее всего, вышел из строя концевик либо неисправны контакты. Например, они окислились, деформированы либо сломаны. Проверить контакты получится, используя мультиметр. Подсоединяем его к выводам, смотрим на изменение сопротивления между ними, нажимая на концевик.

Если контакты окислились, зачищаем их, чтобы устройство работало нормально. Данная процедура не помогла? Тогда выполняем замену датчика педали сцепления. Стоимость его небольшая, приобрести деталь можно в специализированном автомагазине.

Что автовладельцы говорят про датчик педали сцепления

Отсоединил датчик.

Как правильно выполнить разборку?

Как узнать, нормально ли работает датчик?

Рекомендуем

рено лагуна 2 пропало сцепление опытные лагуноводы

у меня подшипник с короткой трубочкой, т. е. подшипник в него вставляется трубочка со штуцером для прокачки а уже потом идет шланг. только не могу разобрать на экзесте который мне подоедет цена отл. ровно в 2 раза! пробовал на выходных прокачивать (пальцем штуцер зажимать не реально как кто то писал — давление очень сильное) вроде педаль жесткая стала, но сегодня на время опять обмякла правда не до конца — скоростя переключались, а затем опять стала жесткая — мистика! я прокачивал следующим образом — сначала вытащил отверткой скобку, вытащил шланг на один щелчок зажал штуцер пальцем, а брата попросил качать педаль, но сильно пожалел потому что получил струю тормозухи как из керхера которая оросила и меня и все под капотом поэто не советую повторять! потом просто воткнул шланг до конца, сделал качков 10-15, выташил скобку, вытащил шланг на один щелчек и наблюдал как выходит воздух и торм. жидкость. процедуру повторил раз 10!

Существует несколько способов,один о котором ты говоришь через бачок, а другой более классический при помощи трубки, из Диалоджиса приведу тут. 5.

ПРОЦЕДУРА УДАЛЕНИЯ ВОЗДУХА ПОСЛЕ СНЯТИЯ КОМПОНЕНТА ГИДРОПРИВОДА. Зафиксируйте педаль сцепления в верхнем положении с помощью ремня, прикрепленного к рулевому колесу для обеспечения целостности гидропривода во время операции удаления воздуха.

Следите за тем, чтобы не нарушить регулировку датчика начала хода педали сцепления.

Снимите заглушку со штуцера для удаления воздуха рабочего цилиндра привода сцепления. Подсоедините прозрачную трубку к штуцеру для удаления воздуха (минимум, тридцать сантиметров) так, чтобы она заняла такое положение по высоте, как и бачок. Отверните пробку для удаления воздуха. Залейте тормозную жидкость в бачок главного тормозного цилиндра, так чтобы она полилась из штуцера для прокачки привода тормоза.

Рено лагуна-2, замена маховика.

Чтобы воздух не попал в контур гидропривода сцепления, прозрачная трубка должна находиться на высоте бачка главного тормозного цилиндра. Присоедините новый шприц с 60 мл разрешенной к использованию тормозной жидкости к концу прозрачной трубки. Медленно и полностью вытесните жидкость из шприца в гидропривод сцепления, следя за тем, чтобы воздух из верхней части шприца не попал в систему. Заверните штуцер для удаления воздуха. Отсоедините прозрачную трубку от штуцера для удаления воздуха.

Поставьте заглушку на штуцер для удаления воздуха. Доведите до нормы уровень тормозной жидкости в бачке главного тормозного цилиндра. Около двадцати раз быстро включите и выключите сцепление. Проверьте работоспособность сцепления. При необходимости повторите операцию удаления воздуха. Проверьте регулировку переключателя. (см. Датчик хода педали сцепления: Снятие и установка) (глава 37A, Механические устройства управления).

Читайте также: