Как измерить навар на колесной паре

Обновлено: 04.07.2024

Всем привет. В этом видео мы покажем как пользоваться абсолютным шаблоном и какие неисправности колесных пар .

Всем привет, с вами канал ТЕХНИКА с Серёгой! RSV. В этом видео я расскажу про абсолютный шаблон осмотрщика .

Рассказывается о измерениях выполняемых абсолютным шаблоном, толщиномером и шаблоном У-6 для вертикального .

Порядок использования шаблонов при обмере колесной пары (Толщиномер, шаблон вертикального подреза гребня, .

Процесс считывания результата измерения с нониусом, на первых порах может вызвать затруднения по причине .

И змей измерения происходят на расстоянии 20 миллиметров от вершины гребня измеряется ширина грелась ширина .

В этом видео есть неточность, для замера ползуна нужно передвинуть ползунок в самую глубокую часть ползуна, а затем .

Обучающее видео по Контролю наличия (отсутствия) остроконечного наката гребня колесных пар грузовых вагонов с .

Как измерить остроконечный накат. Чем меряют остроконечный накат. Шаблон для замера остроконечного наката.

Абсолютный шаблон абсолютно шаблон предназначен для проверки гребня а также неисправности возникающих на .

Ведущий разработчик нашей студии - Алексей Павлов, будучи студентом Ростовского государственного университета .

Замер высоты автосцепки над уровнем головок рельсов.Провисание и задир автосцепки СА-3. Расстояние от упора .

Что такое ползун? Из за чего он появляется?/Жесть на ЖД Небольшой рассказ о наболевшем вопросе-"Что такое ползун?

Всем привет. Этот ролик расскажет как использовать ломика Гладуна, как проверить автосцепку и многое другое.

Это не учебное видео!! Как пользоваться шаблонами ,такие как толщиномер и абсолютный. Лучшая партнёрка AIR: .

Какие должны быть зазоры в скользунах,как померять и как отрегулировать. Вагоны.Железная дорога. Подписаться на мой .

Это не учебное видео!! Здесь показано что такое шаблон бассалаева и как им пользоваться. Here it is shown that such a .

Это не учебное видео!! Замеряем высоту и провисание автосцепки полувагона. Используем специальный шаблон для .

Всем привет. Вы на канале "Белый паровоз". В этом ролике мы расскажем о конструкции колесных пар вагонов, .

Измеряем завышение и занижение клина гасителя колебаний в тележке грузового вагона. Подписаться на мой .

Колесные пары грузовых вагонов. Типы, параметры, измерения. Спасибо группе ВК Вагонники | ОАО "РЖД" .

Всем привет, с вами канал ТЕХНИКА с Серёгой! RSV. В этом видео я расскажу из за чего появляются ползуны на колёсных .

Всем привет видео для тех кто не знает как измерять штангенциркуля размер с точностью до десятки до пол десятки но в .

Проверка автосцепки СА-3 шаблоном №873 Не показал контроль разницы по высоте между продольными осями .

. трех миллиметров длиной более четырех миллиметров ослабление бандажа на колёсном центре не допускается навар .

Колёсные пары, требования, внешние признаки неисправностей

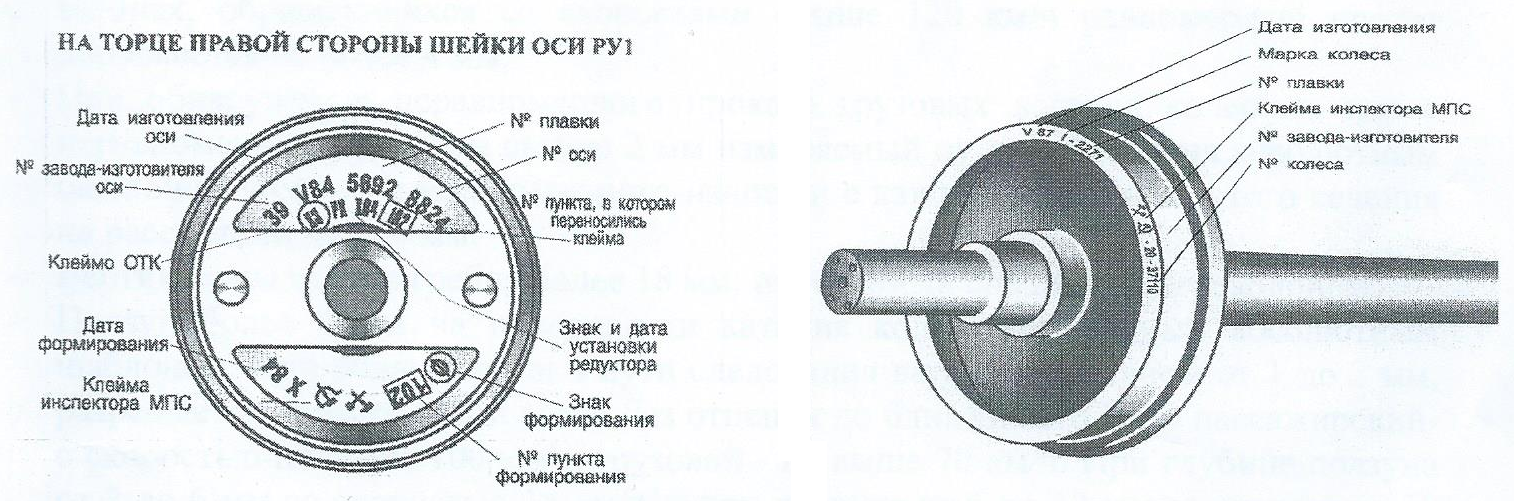

На оси колесной пары должны быть четко поставлены знаки и клейма о времени и месте формирования, освидетельствования и приемки. На правом торце оси наносят знаки и клейма, указывающие время и место изготовления оси и формирования к.п.

На торце левой стороны шейки оси ставят клейма предприятия, производившего последний средний ремонт колёсной пары (полное освидетельствование).

Колесная пара является одной из ответственных частей вагона. Она направляет движение по рельсовому пути и воспринимает все нагрузки, передающиеся от вагона на рельсы и обратно.

Безопасность движения поездов во многом зависит от качества колесных пар. Состояние колесных пар оказывает влияние на плавность хода.

Так, как в данном случае, действующая сила равна противодействующей, то можно считать, что и путь воздействует на колесные пары с той же силой. В связи с этим колесные пары работают в весьма жестких условиях и к ним предъявлены высокие требования по их техническому состоянию. Поверхность колеса, соприкасающаяся с рельсом, называется поверхностью катания. Профиль поверхности катания соответствует профилю головки рельса и обеспечивает наиболее рациональное взаимодействие колеса с рельсом.

Рис. 1 Профили поверхности катания колеса с толщиной гребня 33 мм

Рис. 2 Вагонные оси

В осях (рис.2.) шейки 2 служат опорными поверхностями для подшипников. Их выполняют строго цилиндрической формы с гладко обточенной, отшлифованной и накатанной поверхностью. На подступичные части 4 напрессовывают колеса. Предподступичные части 3 являются промежуточными между шейкой и подступичной частью. Средняя часть оси 5 расположена между подступичными частями.

В отличие от кузова вагона, который размещается на тележках имеющих рессорное подвешивание, колесные пары вместе с подшипниками представляют собой не обрессоренную массу и поэтому жестко воспринимают значительные динамические нагрузки.

В процессе работы колесные пары изнашиваются и повреждаются. Наибольшему износу подвергается поверхность катания колесных пар. При появлении износов и повреждений колесных пар, угрожающих безопасности движения, колесные пары должны быть изъяты из эксплуатации и направлены в ремонт. Для проверки состояния колесных пар пользуются специальным измерительным инструментом.

В эксплуатации наиболее часто применяют абсолютный шаблон. Каждый пассажирский поезд в обязательном порядке должен быть укомплектован прошедшим поверку абсолютным шаблоном, хранящимся у начальника поезда.

Естественный износ поверхности катания происходящий при качании по рельсу вследствие деформации частиц металла в зоне контакта (питтинг) приводит к изменению профиля катания и называется прокатом по кругу катания. Прокат измеряют абсолютным шаблоном (рис.3а) на расстоянии 70 мм от внутренней грани колеса, то есть в наиболее изнашиваемой части по кругу катания. Для определения размера проката шаблон накладывают на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, опорная скоба при этом опирается на вершину гребня. Опустив измерительную ножку 2 до соприкосновения с поверхностью катания, размер проката прочитывают на вертикальной шкале шаблона. При наличии неравномерного проката на поверхности катания колеса его измеряют в нескольких местах по диаметру колеса и учитывают максимальное значение, а также разницу между максимальным и минимальным значениями.

Если во время движения вагона внезапно остановить вращение колесной пары (заклинивание колесной пары), то она начнет скользить по рельсам. При этом металл в точке контакта с рельсом начнет интенсивно изнашиваться вследствие трения, нагрева, изменения структуры металла. В результате на поверхности катания образуется некоторая площадка, которую называют ползуном. Если после образования ползуна колесная пара опять придет во вращение, то образовавшийся ползун при каждом обороте колеса будет ударять по рельсу. Сила удара будет зависеть от глубины ползуна скорости вращения колеса и массы вагона. Ползун чрезвычайно опасный дефект колесной пары. Он разрушает ходовые части вагонов и рельсовый путь. Например, при движении крытого гружёного грузового вагона грузоподъёмностью 66 тонн, при скорости движения 60 км/час и глубине ползуна 2 мм, сила удара колеса в рельс достигает величины 40 тонн. Нетрудно представить, как такие нагрузки действуют на подшипники и на рельсы. В результате такого воздействия подшипники разрушаются, а рельс (особенно при низких температурах) в месте удара дает трещину. В практике железнодорожного транспорта были случаи, когда целые перегоны были нарублены на куски в результате образования ползунов.

О появлении ползуна можно судить по ритмичным, сильным ударам колес о рельсы.

Ползун на поверхности катания измеряют также абсолютным шаблоном. Для этого шаблон устанавливают так же, как и при измерении проката. Для того чтобы замерить глубину ползуна нужно определить разность между величиной проката, который в эксплуатации почти всегда имеется на поверхности катания, и глубиной площадки на середине ползуна. Таким образом, при помощи абсолютного шаблона надо сделать два замера - замерить величину проката и замерить глубину ползуна в самой глубокой его части. Например, при замере величины проката был получен размер 5 мм, а при замере в самой глубокой части ползуна был получен размер 6,5 мм. Определим глубину ползуна: 6,5 - 5 = 1,5. Таким образом, глубина ползуна равна 1,5 мм.

Рис. 3 Положения абсолютного шаблона при измерении проката (а) и толщины гребня колеса (б)

Толщину гребня измеряют абсолютным шаблоном (рис.3б) на расстоянии 18 мм от его вершины с помощью горизонтального движка 3 шаблона.

Менее часто, но в практике тоже встречается, такое повреждение поверхности катания, как навар. Навар, обычно возникает при воздействии на колесо тормозных колодок. При этом колесо не заклинивается полностью, а продолжает вращаться. В зоне контакта, из-за воздействия силы трения, возникает сильный нагрев металла. При этом происходит изменение его структуры и частичное вытягивание металла с поверхности катания. Навар имеет вид, напоминающий сварной шов и на некоторую величину выступает над поверхностью катания колеса. Динамическое воздействие от навара аналогичное воздействию от ползуна. Измеряется величина навара, так же как и величина ползуна, только в данном случае величина его замера будет превышать величину проката. Например, при замере величины навара в самом высоком месте был получен размер 6,5 мм, а при замере величины проката получен размер 5 мм. Определим высоту навара: 6,5 - 5 = 1,5. Таким образом, высота навара равна 1,5 мм. Навар опасен тем, что при последующей работе колеса, изменивший свою структуру металл начинает постепенно выкрашиваться при ударах о рельс и на этом месте образуется такая неисправность поверхности катания, как выщербина.

В последнее время на железных дорогах принимаются меры по усилению верхнего строения пути. При этом укладываются рельсы, обладающие повышенной износостойкостью и прочностными качествами. В этих условиях резко возрастает скорость образования ползунов на поверхности катания колесных пар вагонов в случае их заклинивания. Опыт показывает, что при отправлении пассажирского вагона со станции в заторможенном состоянии глубина ползуна нарастает со скоростью от 0,5 до 1 мм за 100 метров пройденного колесной парой пути.

Причины заклинивания колесных пар различны. Это может быть неисправность воздухораспределителя, в этом случае чаще всего заклиниваются все колесные пары вагона. Заклинивание всех колесных пар вагона может происходить и по причине неотпуска ручного тормоза. Заклинивание одной или нескольких колесных пар может происходить при неправильной регулировке рычажной передачи. Заклинивание одной колесной пары может происходить по причинам не связанным с тормозной системой вагона. Например, при неисправности подшипника, когда заклиниваются его ролики или при заклинивании редуктора привода генератора от средней части оси. Если ползуны или навары образовались не на одном, а на нескольких вагонах, то возможной причиной явилось неправильное управление тормозами со стороны машиниста (например, завышенное давление в тормозной магистрали). К образованию ползунов в поезде может привести и интенсивное торможение на участке пути, обладающем низким качеством сцепления колеса с рельсом (на рельсах следы смазки, торфа, влажная пыль и т.д.).

В случае возникновения шипящего скрежета при торможении вагона сопровождаемого вибрацией, искрения и дымления под кузовом вагона, частого и сильного стука колесных пар указывающих о заклинивании колесных пар или образовании ползунов или наваров проводник обязан:

- 1. Немедленно остановить поезд стоп-краном. Для этого необходимо повернуть его рукоятку на себя до упора, переведя ее в горизонтальное положение. После остановки поезда подавать в сторону локомотива с учетом видимости локомотивной бригадой сигнал остановки при помощи сигнального флага красного цвета или красного света сигнального фонаря до указания начальника поезда о снятии сигнала. Проводники остальных вагонов обязаны дублировать этот сигнал из своих вагонов.

- 2. Одновременно нужно вызвать по цепочке или по телефону начальника поезда и поездного электромеханика для принятия решения о дальнейшем движении поезда. Далее проводник действует по указанию начальника поезда.

Начальник поезда и поездной электромеханик обязаны:

- 1. Прибыть к данному вагону и определить причину заклинивания колесных пар. Для этого необходимо проверить состояние ручного тормоза, тормозной рычажной передачи, исправность воздухораспределителя. Если заклиниванию подверглась одна колесная пара проверить состояние ее буксовых узлов и тормозной рычажной передачи. Если заклиниванию подверглась колесная пара, имеющая привод подвагонного генератора от средней части оси то необходимо проверить состояние редуктора.

- 2. Информировать по радиосвязи машиниста локомотива о вынужденной остановке и неисправности вагона.

- 3. Отключить тормоза неисправного вагона. Для этого необходимо:

a. Перекрыть разобщительный кран на подводящей трубке от магистрали к воздухораспределителю путём постановки рукоятки крана поперёк трубы.

b. При помощи поводка выпускного клапана выпустить весь воздух из запасного резервуара и тормозного цилиндра. При этом необходимо убедиться в том, что шток тормозного цилиндра ушел полностью и тормозные колодки отошли от колес.

c. Вывернуть пробку из крышки тормозного цилиндра на случай утечки воздуха через разобщительный кран.

d. Протащить поезд для получения возможности осмотра поврежденных мест колесных пар, так как колеса могут стоять на ползунах и тогда замеры будут невозможны. При протаскивании поезда соблюдать меры безопасности, обращая внимание на отсутствие людей под вагонами.

- 4. Установить какие повреждения получили колесные пары. Для этого необходимо абсолютным шаблоном замерить величину ползунов или наваров.

- 5. Совместно с машинистом принять решение о возможности дальнейшего следования поезда и скорости движения. В случае обнаружения ползуна глубиной до 1 мм поезд может следовать с установленной скоростью. В случае обнаружения ползуна глубиной от 1 до 2 мм, поезд может следовать со скоростью не более 100км/час до ближайшего ПТО, где неисправная колесная пара должна быть заменена. В случае обнаружения ползуна глубиной от 2 до 6 мм поезд может следовать до ближайшей станции со скоростью не более 15 км/час, где неисправный вагон должен быть отцеплен от поезда.

При обнаружении ползуна глубиной от 6 до 12 мм поезд может следовать до ближайшей станции со скоростью не более 10 км/час, где неисправный вагон должен быть отцеплен от поезда.

При обнаружении ползуна глубиной более 12 мм поезд может следовать до ближайшей станции со скоростью не более 10 км/час, с исключением возможности вращения неисправной колесной пары, где неисправный вагон должен быть отцеплен от поезда.

- 6. Перед отправлением произвести сокращенное опробование тормозов.

- 7. На каждый случай остановки поезда стоп-краном необходимо составлять акт по форме указанной в приложении № 3.Копия акта при необходимости вручается машинисту локомотива.

- 8. О повреждении вагона составляется акт по форме указанной в приложении № 5 с подробным указанием места, где произошел брак, даты и времени, номера неисправного вагона, обстоятельств случая, характера повреждения, мер принятых по ликвидации последствий, времени, на которое поезд задержан. Оригинал акта начальник поезда оставляет себе, копии вручаются машинисту и представителю ПТО или станции где вагон отцеплен или отремонтирован.

По прибытию на станцию где должен производится ремонт неисправного вагона, начальник поезда и поездной электромеханик должны участвовать в осмотре вагона и оказывать помощь работникам ПТО в проведении работ.

При отцепке неисправного вагона пассажиры должны быть переведены в другие вагоны. При смене колесных пар в вагоне начальник поезда и поездной электромеханик обязаны:

- 1. Перед началом маневровой работы поездной электромеханик должен отключить электроотопление.

- 2. Обеспечить доступ составителя в тамбур вагона для производства маневров.

- 3. Обеспечить доступ работников к местам установки шкворней.

- 4. При производстве выкатки колесных пар контролировать и оказывать помощь ремонтникам по отсоединению (закреплению) шунтов и датчиков сигнализации контроля нагрева букс.

- 5. После установки кузова вагона на тележку проконтролировать установку шкворней.

- 6. В случае замены колесных пар с приводом генератора проконтролировать правильность восстановления привода.

- 7. В случае если вместо колесной пары с приводом генератора под вагон подкатывается колесная пара, не имеющая привода, поездной электромеханик должен обеспечить электропитание такого вагона от соседнего вагона.

- 8. По завершении маневровой работы поездной электромеханик обязан включить электроотопление.

Работники поездной бригады должны помнить, что отцепка вагона от пассажирского поезда в пути следования из-за технических неисправностей является особым случаем брака и поэтому необходимо принимать все меры к его предотвращению!

Колесные пары предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы и обратно. Колесная пара, показанная на рисунке 1, состоит из оси 1 и двух колес 2. Основные размеры колесных пар приведены в приложении А.

а) Колесная пара РУ1-957-Г; б) Колесная пара РУ1Ш-957-Г

Рисунок 1- Общий вид колесных пар

Колесные пары — наиболее ответственные узлы вагонов, от их исправного состояния во многом зависит безопасность движения поездов и работоспособность вагона. Поэтому они должны удовлетворять определенным требованиям: обладать достаточной прочностью, износостойкостью, иметь небольшую массу для снижения тары вагона и уменьшения динамического воздействия на верхнее строение пути, а также обладать упругостью для смягчения динамических сил, возникающих при движении вагона.

1.1 Типы, основные размеры и технические условия на изготовление вагонных колесных пар определяются Государственными стандартами, ремонт - Инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429. Тип колесной пары определяется типом оси и диаметром колес. Для грузовых вагонов выпускаются следующие типы колесных пар РУ1-957, РУ1Ш-957 и РВ2Ш-957 удовлетворяющие ГОСТ 4835-2006 и ТУ на изготовление.

Каждая колесная пара должна иметь на оси четко поставленные знаки о времени и месте формирования и полного освидетельствования, а также клейма о приемке ее при формировании. Кроме того, на элементах колесной пары должны быть знаки и клейма, установленные соответствующими стандартами и техническими условиями.

Оси колесной пары.

Вагонная ось это элемент колесной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения. Вагонные оси различаются по способу торцевого крепления подшипников качения - корончатой гайкой или шайбой. Кроме этих признаков, определяющих конструкцию, оси классифицируются: по материалу, способу изготовления.

У вагонной оси, показанной на рисунке 2, имеются две шейки 1, предподступичные 2 и подступичные 3 части, а также средняя часть 4 оси. Для снижения концентрации напряжений в местах изменения диаметров оси делают плавные переходы - галтели, выполненные определенным радиусом, как показано на рисунке 3. Снижение концентрации напряжений, вызванных посадкой деталей подшипников качения, достигается разгружающей канавкой, расположенной у начала задней галтели шейки оси. Размеры осей приведены в приложении Б.

Рисунок 2 - Оси колесной пары

Оси РУ-1 для роликовых подшипников по концам шеек имеют нарезную часть (как показано на рисунке 2а) для навинчивания корончатой гайки. Кроме того, на каждом торце таких осей имеется паз с двумя отверстиями, в которых выполнена нарезка. Паз дает возможность поставить стопорную планку, которая крепится двумя болтами.

В вагонных осях с креплением подшипников качения при помощи шайбы в торцах осей делаются отверстия с нарезкой, как показано на рисунке 2б. Такое крепление может быть выполнено в двух вариантах: при помощи трех или четырех болтов. В центре торцов всех типов вагонных осей сделаны отверстия для установки и закрепления оси или сформированной колесной пары при обработке на токарных станках.

Шейки вагонных осей - выполняют цилиндрической формы для размещения на них подшипников. Диаметр шеек у осей РУ1 и РУ1Ш составляет 130мм, а у РВ2Ш – 150мм.

Предподступичные части оси - это переходные зоны от шеек к подступичным частям. На предподступичных частях размещаются задние уплотнения буксовых узлов - лабиринтные кольца.

Подступичные части оси на них запрессовывают в холодном состоянии колеса.

Средняя часть оси - имеет конический переход от подступичных частей.

Оси РУ1 и РУ1Ш, оборудуются подшипниками с наружным диаметром 250 мм и рассчитаны на максимальную статическую нагрузку в 23,5 тс.

Оси РВ2Ш оборудуются кассетными подшипниками с наружным диаметром 250 мм и адаптерами и рассчитаны на максимальную статическую нагрузку в 25 тс.

а - с креплением подшипника гайкой; б – шайбой

Рисунок 3 - Расположение знаков и клейм на торце шейки новой роликовой оси

На торце чистовой оси предусмотрена маркировка с соответствующим расположением знаков и клейм, как показано на рисунке 3: 1 - клеймо Госприёмки; 2 - условный номер предприятия, производившего обработку и перенесшего знаки маркировки; 3 - номер оси; 4 - две последние цифры года изготовления черновой оси; 5 - клеймо технического контроля.

В целях повышения безопасности движения, снижения отцепок грузовых вагонов по отказам буксового узла, учитывая высокую надежность торцевого крепления тарельчатой шайбой по восприятию осевых нагрузок, приступили к переводу полувагонов при плановых видах ремонта на колесные пары с осями типа РУ-1Ш. С 1996г колесные пары типа РУ-1. не изготавливаются, с 2006г используются преимущественно на подвижном составе, не реализующем полную загрузку.

Колеса.

Наиболее совершенными и надёжными в эксплуатации признаны стальные цельнокатаные. Конструкция, размеры и технология изготовления колёс определяются ГОСТ и ТУ.

Рисунок 4 - Стальное цельнокатаное вагонное колесо

Стальное цельнокатаное колесо, как показано на рисунке 4 состоит из обода 1, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной.

Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придаёт колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю.

Цельнокатаные колёса изготовляются из сталей марки 1, 2, 3, Т, 2Г в соответствии с ГОСТ 10791-2004.

В процессе изготовления колёс на наружной грани обода в горячем состоянии наносят знаки и клейма, как показано на рисунке 5.

1- месяц и год изготовления; 2 - номер плавки; 3 - приёмочное клеймо МПС; 4- номер завода-изготовителя; 5- номер колеса

Рисунок 5 - Знаки и клейма на наружной грани обода стального цельнокатаного колеса

ИЗМЕРЕНИЕ КОЛЕСНЫХ ПАР.

Для измерения колесных пар используют специальный измерительный инструмент, сдк и шаблоны.

Рисунок 6 - Контроль вертикального подреза гребня колеса шаблоном ВПГ:

1 - опорные ножки угольника;

2 - основание движка шаблона;

3 - стопорный винт

Рисунок 7 - Измерение проката колеса по кругу катания абсолютным шаблоном:

Вертикальный движок;

2- сухарь; 3- основание; 4 - опорная ножка; 5- горизонтальный движок

2.1 Контроль вертикального подреза гребня производится с помощью шаблона ВПГ (как показано на рисунке 6). Для контроля вертикального подреза шаблон опорными ножками угольника 1 прижимают плотно к внутренней грани колеса. Движок 2 вплотную подводится к гребню колеса и закрепляется стопорным винтом 3. Подрез считается недопустимым, если рабочая поверхность основания движка соприкасается в верхней части на высоте 18 мм с поверхностью гребня.

2.2 Измерение ползуна (выбоины), навара, кольцевых выработок на поверхности катания колеса производится с помощью вертикального движка абсолютного шаблона (как показано на рисунке 7). Установка шаблона производится в месте расположения дефекта. Вертикальный движок 2 опускают на поверхность катания колеса в месте дефекта над самым глубоким местом (или высоким – для навара) и производят измерения по шкале движка и нониусу. Затем производят измерения рядом с этим местом (при этом движок должен оставаться после замера дефекта на том же расстоянии от внутренней грани обода колеса) и определяют разность между величиной углубления (завышения) и проката. В случае, когда навар, ползун или выработка смещены от круга катания, в основании шаблона 1 имеется прорезь, по которой вертикальный движок 2 можно перемещать до совпадения с местом дефекта.

Размеры этих дефектов определяют как разницу между толщиной обода в местах расположения этих дефектов и толщиной обода на таком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

2.3 Измерение неравномерного проката производится абсолютным шаблоном в местах повышенного видимого износа колеса, т.е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм. По результатам измерений определяют разность. Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

Рисунок 8 - Измерение толщины обода колеса толщиномером:

Читайте также: