Как определить овальность колеса

Обновлено: 02.07.2024

ОТВЕТ: ПОЛЗУН (плоское место на поверхности катания колеса). Ползуны могут быть на одном или на обоих колесах, заклиненной тормозными колодками. Причины образования ползуна: неисправность тормозных приборов, нарушение правил регулировки рычажной передачи, неправильное управление тормозами локомотива. Измерение глубины ползуна производят абсолютным шаблоном. Глубина ползуна определяется, как разность измерения проката в двух плоскостях, рядом с ползуном и на ползуне.

До 1мм (60мм) -допускается.

От 1мм до 2мм (60-85мм) - S-100км/ч до ближайшего ПТО.

От 2мм до 6мм (85-145мм) – S – 15км/ч до ближайшей станции.

От 6мм до 12мм (145-205мм) – S – 10км/ч до ближайшей станции.

Свыше 12мм (205мм) -S – 10км/ч исключив вращение до ближайшей станции.

Равномерный прокат – определение, причины образования, шаблон, требование ПТЭ.

Ответ: Равномерный прокат – естественный износ по кругу катания. Причины образования: взаимодействие колеса с рельсом, а также взаимодействий на колеса тормозных колодок. Измерение производят абсолютным шаблоном.

Допускаются:

До 5мм – S – от 120 км/ч.

До 6мм – до пункта оборота свыше 5000 км.

До 7 мм – S – до 120 км/ч.

До 8 мм – пригородные.

Неравномерный прокат – определение, причины образования, шаблон, требования ПТЭ.

Ответ: Неравномерный прокат – овальность или нарушение диаметра колеса. Измерение производят абсолютным шаблоном. Определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого износа на расстоянии до 500 мм. Причины образования: Неоднородность свойств металла на поверхности катания колеса, образующаяся при торможении, в результате тепловых и механических воздействий, а также из-за развития поверхностных дефектов. Допускается:

До 2 мм – S – до 120 км/ч.

До 1,5 мм – S – свыше 120 км/ч.

До 1 мм – с приводом от торца шейки оси.

Толщина гребня – причины износа, шаблон, требования ПТЭ.

Ответ: Причины износа – трение гребня колеса о боковую поверхность головки рельса. Износу гребня способствуют: несимметричная посадка колес на ось, большая разница диаметров колес по кругу катания, перекосы рамы тележки, повышенные износы опорной поверхности корпусов букс и боковых рам тележки. Измерение производят абсолютным шаблоном на расстоянии 18 мм от вершины гребня.

Допускаются:

- 25мм – 33мм – S до 120км/ч.

- 28мм – 33мм – S до 140км/ч.

- 30мм – 33мм – S 160км/ч.

Кольцевая выработка причины износа, шаблон, требования ПТЭ.

Ответ: Кольцевая выработка – углубление от воздействия тормозных колодок, неравномерный по поверхности катания колеса круговой износ и деформация, при которых образуются местные углубления различной глубины и ширины. Причины износа: Неоднородные термические воздействия на поверхностные слои металла колеса от тормозных колодок и башмаков по ширине зоны контакта, а также воздействие образивных частиц по краям колодки в зоне контакта с ободом. Измерение глубины и ширины производят при помощи толщиномера.

Допускаются:

- на уклоне 1:20 – глубина до 1мм, длина до 15мм.

- на уклоне 1:7 - глубина до 2мм, длина до 15мм.

Выщербина причины износа, шаблон, требования ПТЭ.

Ответ: Выщербина – (выкрашивающиеся участки), местное разрушение в виде выкрашивания металла поверхности катания колеса. Основные причины возникновения – вследствие исчерпания металлом запаса пластичности и накоплением усталостных повреждений. Измерение глубины выщербины производят абсолютным шаблоном. Глубина выщербины определяется как разность измерений проката в двух плоскостях – рядом с выщербиной и на выщербине.

Не бракуются: при глубине до 10 мм и длине до 25 мм, при этом толщина обода не может быть менее 30 мм, расслоение металла в глубь не допускается.

Ширина обода колеса – причины износа, шаблон, требование ПТЭ.

Ответ: Ширина обода колеса менее допустимой величины – изменение ширины обода в процессе ремонта и эксплуатации. Причины возникновения – в результате многократной обточки внутренней поверхности обода колеса. Измерение производят штангенциркулем. Ширина обода колеса должна быть не менее 126 мм.

Толщина обода колеса – причины возникновения, шаблон, требования ПТЭ.

Ответ: Причины возникновения – естественный износ поверхности катания колеса, многократная обточка обода колеса. Измерение производят толщиномером.

Допускается:

- при S до 120км/ч – не менее 30 мм.

- при S до 140 км/ч – не менее 35 мм.

Откол наружной поверхности обода колеса – причины возникновения, требования ПТЭ.

Ответ: откол наружной поверхности обода колеса – местное разрушение в виде откола металла у наружной грани в районе фаски обода колеса, характеризующееся значительной глубиной и протяженностью. Причины возникновения – развитие усталостных подповерхностных трещин от внутренних дефектов металлургического происхождения под действием эксплуатационных нагрузок. Допускается: не более 10 мм.

Диаметр колес, разница диаметра колес, причины возникновения, требование ПТЭ.

Ответ: Диаметр колес 950 мм, разница диаметра колес более допустимых размеров: одной колесной паре не более 10 мм, разных колесных пар не более 20 мм. Причины возникновения – нарушение технологии формирования и ремонта колесных пар.

Запрещается допускать к эксплуатации:

Итак, есть подозрение на возникновение деформации колеса, и осталось точно определить, в каком конкретном месте она образовалась. Переворачиваем велосипед вверх колесами и четко фиксируем его.

Первый метод определения – визуальный, позволяющий найти место расположения крупных и средних дефектов. Колеса необходимо сильно раскрутить, так как на малых скоростях восьмерки, даже самые грубые, проявляются плохо. Заднее колесо можно вообще крутануть педалями.

Искривленные участки уходят от плоскости вращения в сторону. На максимальном отклонении колеса надо быстро схватить в этом месте. Сделать это на высоких скоростях непросто, да и рука может соскользнуть, поэтому лучше прибегнуть к следующему способу.

Так фиксируется искривление обода

Причины и типы дефектов

Распространенными типами дефектов колеса велосипеда является восьмерка и яйцо. Возникновению деформаций способствует активная эксплуатация транспортного средства и интенсивная езда по неровным ухабистым дорогам.

Далее нужно раскрутить проблемное колесо, вращая его вокруг оси. Как правило, восьмерка видна невооруженным глазом. Если речь идет о незначительной деформации при вращении колеса (если восьмерка не видна, при первом рассмотрении) будет слышен характерный щелкающий звук.

Спицы.

Спицы подбираются под:

- вес велосипедиста;

- стиль езды / условия использования;

- высоту профиля обода и диаметр фланцев втулки (выбираем длину спиц для переднего и заднего колеса).

Также следует определиться с тем, спицы какой форме вы хотите иметь в своем колесе. По форме спицы бывают прямые круглого сечения, батованные круглого сечения, батованные овального сечения, плоские аэродинамические, плоские с батованными конечностями и тому подобное. Напомним только, что от знакопеременных нагрузок спицы ломаются в зонах накопления стресса, которые находятся у конечностей. Чаще всего спица ломается чуть выше головки. Батование позволяет перераспределить нагрузку на большую центральную зону, увеличивает эластичность спицы и продлевает ее жизнь.

Смещение зонтика.

Если переднее колесо потеряло свою симметричность относительно вертикальной осевой, это свидетельствует о существенной разницы в натяжения между обеими сторонами. На переднем колесе зонтики должны быть симметричными. В этом случае следует ослабить спицы на одной стороне и подтянуть на другой. Каждую следующую спицу ослабляет и подтягиваем на 1/8 оборота к положительному результату.

Устранение дефектов велосипедного колеса

Когда область искривления колеса найдена, пора приступать к его выпрямлению. Сделать это своими руками под силу каждому владельцу двухколесного транспорта, тем более что подобные проблемы могут возникать с завидной регулярностью. Существует два способа самостоятельного устранения восьмерки:

Силовое выпрямление

Какое положение колеса позволит лучше всего выровнять обод? Если сил в ноге достаточно, то давить можно и на весу. Альтернативный вариант – поставить колесо вертикально дефектным участком вверх. Здесь понадобится помощь напарника. Он должен крепко прижимать колесо к полу. После выправления колесо надевается на раму и снова проверяется методом вращения.

Назвать этот метод эффективным нельзя по нескольким причинам:

- Невозможно выгнуть мелкие изгибы.

- Обод может перегнуться в другую сторону.

- Неудобно.

- Низкая точность.

- Не каждый обод так просто может подвергаться простому силовому воздействию.

Регулировка колесных спиц

Переходим ко второму варианту устранения кривизны обода. Регулирование спиц заключается в их поочередном ослаблении и подтягивании. Для работы с ними нам понадобится специальный инструмент – спицевой ключ. Это незатейливое приспособление представляет собой кругляш с квадратными отверстиями сбоку под разные размеры спиц. Купить ключ без проблем можно в любом веломагазине.

Чтобы выровнять восьмерку на колесе велосипеда, понадобится терпение, особенно тем, кто делает это в первый раз. Шины необходимо полностью снять.

- Затяжка центральной на четверть оборота ключа.

- Ослабление крайних спиц на восьмую часть оборота: сила ослабления вдвое меньше силы натяжения по центру.

Устранение маленькой восьмерки

При восьмерке на 7 спиц ремонт колеса делается так:

- Натягивается центр на пол-оборота.

- Ослабляются две спицы (вторая и третья) по бокам на ¼ оборота ключа.

- На 1/8 затягиваются четвертая и пятая спицы.

- Ослабляются шестая и седьмая (крайние) спицы на 1/8 оборота.

Выпрямление большой восьмерки

Чередование натяжения и растягивания проводится таким образом, чтобы крайние спицы на восьмерке были ослаблены. Для проверки результата колесо вешается на велосипед и тестируется на остаточную кривизну. Если восьмерка выгнулась в обратную сторону, следует убрать все натяжение и усилить момент затяжки на ослабляемых спицах и снова повторить процедуру, но уже с меньшими силами затягивания и ослабления.

Несмотря на то, что придется изрядно повозиться, можно добиться идеального результата – выпрямления колеса до ровного круга. И если в первый раз работа может затянуться слишком долго, то при последующем возникновении восьмерки ремонт пойдет куда быстрее. Теперь при появлении дефекта на колесе можно не откладывать байк в сторону, а быстро подрегулировать спицы самостоятельно и возобновить поездки.

Деформация колеса или почему стало колесо восьмеркой на велосипеде?

Деформация – это потеря производной формы колеса. Деформация бывает обратной и необратимой. Основными видами деформации являются так называемая восьмерка (поперечное отклонение сегмента обода), яйцо (овальность обода), смещение зонтики (когда колесо становится не по центру вилки), поперечная и продольная вмятина обода, и тому подобное. Восьмерка, яйцо и смещение зонтики относятся к обратной деформации, а последняя из них почти всегда является ошибкой механика. Все остальные – это примеры катастрофической поломки, которая требует замены одного из основных компонентов или всего колеса в целом. Они бывают вызваны ударами, сила которых превышает порог упругой деформации материалов, из которого сделано колесо, лопанием спицы и ниппеля, расстыковки шва, концентрическим, продольным или поперечным лопаньем обода, лопаньем фланца втулки, вызванных статическими и / или динамическими нагрузками, и тому подобное.

Иногда деформация колеса вызвана необратимым растяжением спицы (плохое качество). Также из-за длительной действие большого статической нагрузки спица может вырвать окружающую зону вокруг отверстия визуально похоже на кальдеру активного стратовулкана. Этот вид деформации вызванный несоблюдением механиком рекомендаций по натяжения спиц и / или перегрузкой велосипеда туристическим снаряжением (ошибка пользователя).

Устранение яйца

Для начала отыщите сам дефект. Для этих целей вооружитесь мелком, раскрутите колесо. Затем поднесите мелок к наружной части обода колеса. Едва тот начнет касаться обода – моментально вырисовывается дефект в форме яйца.

Не унывайте, если восьмерка не исчезнет после первой попытки. Ведь здесь потребуется усидчивость. При этом большое значение имеет и опыт. Если райдер часто исправлял восьмерки, то каждый последующий дефект он будет справлять гораздо быстрее.

1. Абсолютный шаблон. Шаблон для измерения проката и толщины гребня колёс.

Срок ревизии - 2 месяца.

Рис 30.Абсолютный шаблон

Для проведения измерений необходимо: установить шаблон плотно прижав верхний упор к вершине гребня колеса, а боковую опорную ножку с упором к внутренней грани обода колеса.

Для измерения толщины гребня колеса придвинуть горизонтальный подвижный контакт к радиусу гребня и по измерительной шкале определить размер толщины гребня, который должен составлять 25-33 мм на расстоянии 18 мм от вершины гребня.

· Для измерения проката (равномерного и неравномерного) придвинуть вертикальный подвижный контакт к поверхности катания колеса и по измерительной шкале определить величину проката.

2. Штихмасс - для замера расстояния между внутренними гранями бандажа. Срок ревизии - 2 месяца.

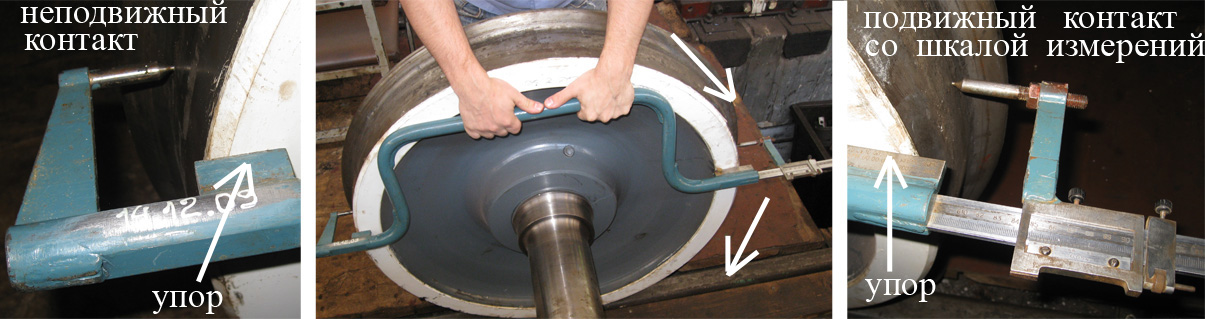

Рис 31. Штихмасс

Для проведения измерений необходимо: установить неподвижный контакт на середину внутренней грани обода колеса, подвести подвижный контакт к внутренней грани 2-го колеса данной колёсной пары и легкими движениями сверху вниз и вращением измерительной головки на подвижном контакте добиться соприкосновения наконечника подвижного контакта с внутренней гранью обода 2-го колеса. Далее по измерительной шкале определить расстояние между внутренними гранями ободьев цельнокатаных колёс.

3.Скоба для измерения диаметра колёс по кругу катания колёсных пар. Срок ревизии - 3 месяца.

Рис 32. Скоба для измерения диаметра колёс

Измерения проводятся следующим образом: установить неподвижный контакт скобы на поверхность катания колеса, при этом подвижный контакт должен находится немного выше диаметра колеса, (упоры у подвижного и неподвижного контактов должны быть плотно прижаты к наружной грани обода колеса), далее лёгким движением руки необходимо переместить подвижный контакт по окружности до прохождения точки наибольшего диаметра (при этом упоры не должны отрываться от наружной грани обода колеса). После чего шаблон снимается и по шкале на подвижном контакте определяется практический диаметр данного колеса.

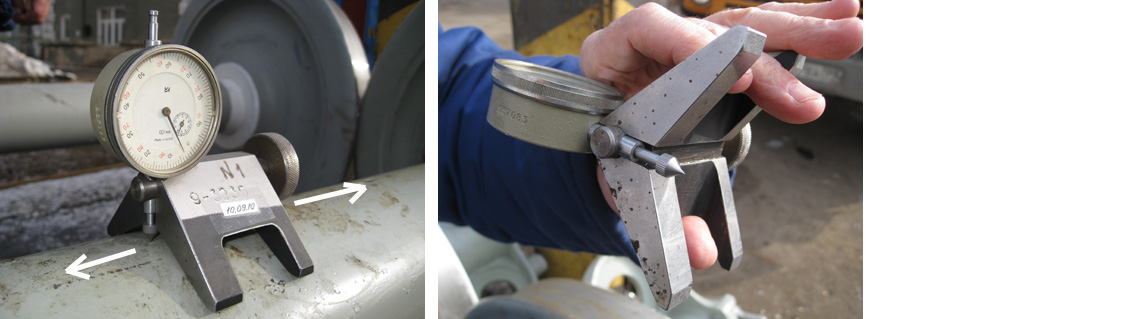

4.Приспособление для измерения глубины рисок на оси колёсной пары со стрелочным индикатором. Срок ревизии - 6 месяцев.

Рис 33. Приспособление для измерения глубины рисок на оси

Для проведения замеров: установить прибор на неповреждённом участке оси, выставить вращением циферблата показания стрелочного индикатора на “0”, далее переместить прибор на риску, произвести замер глубины риски по отклонению стрелочного индикатора.

- Максимальный профильный шаблон. Срок ревизии - 6 месяцев.

Рис 34. Шаблон максимальный профильный

Используется для проверки профиля поверхности катания к.п. после обточки или при поступлении новых колесных пар в электродепо. При проведении измерений: шаблон должен быть плотно без перекосов прижат к внутренней грани бандажа или обода колеса, отклонения от профиля шаблона допускается:

- по поверхности катания не более 0,5 мм;

- по высоте гребня не более 1 мм.

6.Шаблон для контроля вертикального подреза гребня колеса. Срок ревизии - 6 месяцев.

Рис 35. Шаблон ВПГ

Для проведения измерений необходимо:

1) установить шаблон на колесе

2) плотно прижать опорную ножку к внутренней грани обода колеса

3) придвинуть рабочую поверхность движка к радиусу гребня

4) проверить на просвет или щупом наличие зазора между рабочей поверхностью движка и гребем на расстоянии 18 мм от основания гребня

5) при отсутствии зазора колёсная пара подлежит ремонту.

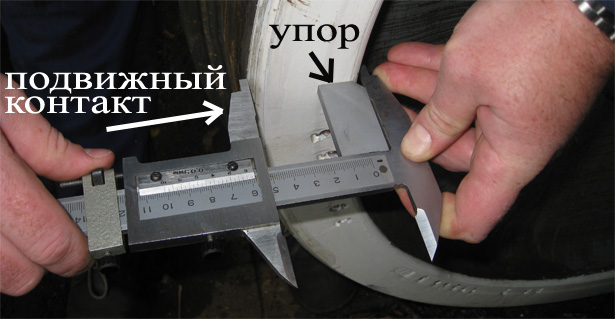

7.Штангенциркуль для измерения ширины бандажа. Срок ревизии - 6 месяцев.

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к наружной грани колеса со стороны буксы.

2)плавным движением подвести рамку подвижного контакта к внутренней грани колеса.

3)по измерительной шкале определить ширину бандажа данного колеса.

Рис 36.Штангенциркуль

8.Скоба для измерения диаметра колеса под вагоном. Срок ревизии - 6 месяцев.

Рис 37. Скоба для измерения диаметра колеса

При измерении диаметра колеса без выкатки колёсной пары необходимо:

1) установить плотно упор шаблона к внутренней грани обода колеса

2) установить один из неподвижных контактов на поверхность катания колеса

3) плавным движением опустить второй неподвижный контакт на поверхность

4) катания колеса до плотного соприкосновения (не допуская при этом отрыва упора шаблона от внутренней грани обода), одновременно наблюдая за изменением показаний на индикаторных часах (которое происходит вследствие соприкосновения подвижного контакта индикаторных часов с поверхностью катания колеса)

5) сравнить показания с расчётной таблицей замеров диаметра колеса

6) определить практический диаметр данного колеса.

9.Приспособление со стрелочным индикатором для измерения ползуна. Срок ревизии -12 месяцев.

Рис 38. Приспособление со стрелочным индикатором

Для проведения измерений необходимо:

1) установить приспособление на повреждённое место на поверхности катания колеса, так чтобы измерительный наконечник своим острием попал в центр ползуна

2) закрепить корпус стрелочного индикатора на кронштейне

3) вывести стрелки индикатора на “0”

4) плавно и ровно двигаясь по гребню и плотно прижимая опорную ножку шаблона к внутренней грани обода колеса перевести приспособление на неповреждённое место

5) показание шкалы индикатора укажет глубину ползуна.

Малая стрелка индикатора указывает целое количество миллиметров, а большая стрелка доли миллиметров. Один оборот большой стрелки составляет 1 мм.

10.Штангенциркуль для измерения толщины обода колеса. Срок ревизии - 12 месяцев.

Рис 39. Штангенциркуль

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к внутренней грани обода колеса, при этом упор на штангенциркуле должен плотно касаться наружной грани обода

2) подвести рамку подвижного контакта к ободу со стороны поверхности катания колеса,

3) определить по измерительной шкале толщину бандажа данного колеса.

11.Термометры бесконтактного типа ”Кельвин”, “Пирометр”. Срок ревизии - 12 месяцев.

Рис 40. Бесконтактные измерители температуры

Измерители температуры бесконтактного типа используются для: проверки тепловых узлов во всех случаях, когда измерения органолептическим путём затруднено или нагрев теплового узла вызывает подозрение, при этом измерители температуры преобразуют энергию инфракрасного излучения, излучаемую поверхностью объекта в электрический сигнал. Сигнал выводится в цифровом обозначении на экран прибора. При этом значение излучательной способности выставляется - 0,86, что соответствует сырой резине мягкой.

Все средства проходят периодическую калибровку или проверку в соответствии с Федеральным Законом ”Об обеспечении единства измерений”.

Шинные компании уверяют, что покупать б/у резину опасно. И резон в этом есть – вам достанется более-менее изношенный протектор, порой даже неравномерно, возможно состарившаяся резина и, не исключено, что поврежденный каркас. Словом – лотерея, где призом могут стать костыли или что похуже.

Но есть ситуации, когда использовать подержанные шины допустимо. Например, вы покупаете их у надежных знакомых, знаете, что ездят они аккуратно, а еще уверяют, что ямы и камни этот комплект резины миновали. И главное, мы все год за годом регулярно устанавливаем б/у покрышки… наши собственные – после сезонного хранения. И проверять их перед монтажом, хоть чужие, хоть свои, все равно придется. А делать это мы будем в несколько шагов.

Измеряем остаточную глубину протектора

Давайте забудем старые рекомендации, что минимальная глубина протектора может быть от 1,6 мм. Это разве что по двору прокатиться. На самом деле, испытания доказали, что безопасный минимум для летних шин составляет 3 мм, а зимой – 4 мм. Прежде всего, речь идет о сцеплении на водяной пленке во время дождя. Понятно, что чем глубже водоотводящие каналы, тем быстрее вода удаляется из пятна контакта. На скорости 80 км/ч этот показатель равен примерно 25 л в секунду для одного колеса. Не забывайте, что результаты тестовых испытаний в автомобильных изданиях актуальны для новых шин, поэтому ваша подержанная резина, пусть именитого бренда и популярной модели, уже не способна на заявленные показатели. Для измерения глубины протектора продаются простые пластмассовые щупы со шкалой, можно это делать и обычной линейкой.

Смотрим на равномерность износа

Как мы уже говорили, износ может быть неравномерным, поэтому измеряем глубину протектора на самом "лысом" участке, причем на каждой шине из комплекта. А теперь оцениваем причины износа. Если больше "облысела" плечевая зона с обеих сторон (что чаще всего), значит, давление в шине постоянно было ниже рекомендуемого. От таких шин ждите ухудшения поперечного сцепления. То есть придется контролировать скорость в поворотах, чтобы не вылететь наружу. Изношенная центральная часть протектора говорит, что шины постоянно перекачивали. За это придется расплатиться потерянной тормозной динамикой, худшим разгоном и управляемостью. Причиной неравномерного износа также могут быть неправильный развал-схождение колес и дефекты подвески.

Оцениваем состояние сцепных кромок

Шины цепляются за асфальт как всей плоскостью блоков протектора, так и особенно их краями и кромками ламелей. Обращаем внимание – чем больше они стерты, скошены, тем меньше кромочный эффект, а значит, на эффективное торможение, особенно на мокром асфальте, можно не рассчитывать.

Проверяем общее состояние резины

Все статьи Выездная диагностика Выбор автомобиля Как избежать обмана Поиск вариантов Покупка б/у авто: Оформление сделки Общение с продавцом Что делать после покупки Как оценить авто Покупка б/у авто в салоне Техническая проверка Покупка б/у авто: с чего начать Советы по покупке

Мы уже писали, как при осмотре подержанного автомобиля проверить геометрию кузова, генератор, систему зажигания, аккумулятор, двигатель, ходовую часть. В этом материале расскажем, как проверить резину при покупке б/у машины.

Некоторые специалисты утверждают, что эксплуатация б\у шин подобна русской рулетке – полагаться приходится лишь на счастливый случай. И чтобы случай был действительно счастливым, следует проверить колеса как можно внимательнее.

Содержание

Как проверить резину при осмотре авто

Автошины – гарант безопасности на дороге. При осмотре автомобиля и б\у резины проверьте следующее:

- год выпуска резины;

- износ покрышки;

- глубину протектора;

- следы ремонта протектора;

- степень стертости сцепных кромок;

- наличие микротрещин;

- порезы и следы ремонта шины.

Каждый из параметров по-своему важен, а потому игнорирование хотя бы одного из них может существенно снизить уровень безопасности на дороге.

Год выпуска резины

Рекомендуем проверить в первую очередь. Если шины отслужили отведенный им срок, дальнейшая эксплуатация не представляется рациональной. Сделать это несложно – дата состоит из двух цифр: номер недели и год выпуска, наносится на внешнюю сторону резины. Если при осмотре машины обнаруживается, что цифры на каждом колесе отличаются, то это свидетельствует о неодновременной замене колес. О причине замены, если срок эксплуатации еще не подошел, следует поинтересоваться у продавца.

Износ покрышки

Глубина протектора

При покупке автомобиля обязательно обратите внимание на этот параметр. Испытания показывают, что допустимая глубина протектора должна быть не менее половины от изначальной – для летних шин составляет не менее 3 мм (1,6 мм по законодательству, но лучше будет оставить запас), для зимних – не менее 4 мм. Проверить глубину несложно – в автомагазинах можно приобрести специальный щуп с метками или использовать простую линейку.

Следы ремонта

Степень стертости сцепных кромок

Наличие микротрещин

Микротрещины на шинах могут появиться даже в условиях минимального износа резины и бережливого хранения. Средний срок службы резины – 5 лет, но, как правило, к окончанию срока шина естественным путем приходит в непригодность. При наличии небольших трещин не рекомендуется превышать скорость свыше 80 километров в час, иначе шансы полного износа шины стремительно увеличиваются. Глубокие трещины появляются при большой степени расслоения шины. Использовать такую резину крайне не рекомендуется.

Порезы и следы ремонта шины

Дефекты в виде порезов и следов ремонта – явный сигнал держаться в стороне от выбранной б\у резины.Как правило, опасными являются боковые порезы шины ввиду того, что ремонт таких дефектов чрезвычайно сложен и не дает дальнейшей гарантии качества эксплуатации резины. Но, кроме того, необходимо проверить и убедиться в отсутствии неявных повреждений. Деформация каркаса автошины в виде вмятин и заломов может быть следствием езды или стоянки на спущенном колесе, а также сильного удара. Окончание срока эксплуатации в этом случае может наступить раньше, чем предполагается.

Внутреннее расслоение покрышки обнаружить крайне сложно. Предупреждением могут служить различного вида вздутия на внутренней стороне шины. Возможны и видимые разрывы слоя. Проверьте степень продавливания шины – от нажатия двумя большими пальцами шина не должна сильно деформироваться, но будет быстро возвращаться в исходную форму.

Покупка машины на зимней резине

Не менее важным является глубина протектора. За 100% принято брать глубину протектора новых шин, 0% – непригодную в использовании, соответственно. Минимально разрешенная глубина протектора зимней резины достигает 4 мм, иначе – 0%. С завода шины выпускают с разной глубиной. Учитывайте, что, если изначально глубина достигала 8 мм, то 4 мм – это не 50% износа, как утверждают некоторые продавцы.

Проверка б/у автомобиля с помощью Автокод

Гарантией хорошей сделки будет бдительность покупателя. Плохая резина при общем хорошем состоянии автомобиля — не всегда повод отказываться от покупки. Если износ естественен и равномерен, а также соответствует среднему сроку службы автошин, вариант приобретения авто стоит рассмотреть. Всегда можно со временем заменить резину на ту, что будет вызывать доверие.

Чтобы при осмотре не возникли сомнения по поводу истории приобретаемого авто, проверьте историю машины с помощью онлайн-сервиса Автокод. Для получения полного отчета необходимы только VIN, номер шасси или государственный номер интересующего автомобиля.

Вбивая уникальные номера автомобиля, вы получите следующие данные:

- год выпуска;

- количество владельцев;

- истинный пробег авто;

- участие авто в ДТП и указание наиболее поврежденных частей;

- нахождение автомобиля под залогом у банка;

- использование автомобиля в такси;

- проведение ремонтных работ.

Износ автошин или другие негативные факторы могут быть скрыты продавцом. Чтобы они впоследствии не привели к неполадкам в других частях машины, закажите выездную проверку Автокод. Специалист приедет на место в любое время и проведет профессиональный осмотр ТС. Проверка машины через Автокод поможет удостовериться в правильности своих предположений или опровергнуть их.

Если в истории и технической части машины не найдется серьезных проблем и вы решитесь на покупку, сделайте финальный шаг – пробейте паспортные данные продавца через сервис проверки владельца авто. Этот сервис покажет, есть ли у него проблемы с законом, действителен ли его паспорт, имеются ли долги и исполнительные производства. Если проверка найдет серьезные проблемы, от сделки лучше отказаться. Посмотреть пример отчета

Читайте также: