Как посчитать диаметр колесной пары зная толщину обода

Обновлено: 05.07.2024

10. Сдвиг или ослабление ступицы колеса на подступичной части оси (признак сдвига - полоска ржавчины или блестящая полоска на оси у ступицы, признак ослабления - выделение из-под ступицы ржавчины или масла с внутренней стороны колеса);

11. Местное уширения обода колеса (раздавливание) более 5мм;

12. Выщербина глубиной более 10мм или длиной более 50мм у грузовых вагонов и более 25мм у пассажирских,

Трещины или расслоения металла в выщербине идущие вглубь металла не допускаются. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Выщербины глубиной до 1мм не бракуются независимо от их длины;

13. Кольцевые выработки на поверхности катания колеса глубиной у основания гребня и уклоне 1:20 более 1мм., на уклоне 1:7 более 2мм или шириной

14. Поверхностный откол наружной грани обода колеса глубиной (по радиусу колеса) более 10мм, или ширина оставшейся части обода в месте откола менее 120мм, или наличие в поврежденном месте трещины распространяющиеся вглубь металла,

15. Навар (смещение металла) у грузовых более 1мм, у пассажирских более 0,5мм:

16. Толщина обода колеса по кругу катания менее 22мм у грузовых вагонов и менее 30мм у пассажирских;

17. Разница расстояний между внутренними гранями колёс одной колесной пары более 2мм. Расстояние между внутренними гранями колёс более 1443 или менее 1437мм (измеряется у ненагруженной колёсной пары в четырёх взаимно перпендикулярных точках штихмасом);

18. Разница толщин гребней колёс в одной колёсной паре более 6мм.

20. Разница диаметров колёс в одной колёсной паре более 5мм (в эксплуатации МПС П-14970 от 25.12.01).

Осмотр колёсных пар производить с обстукиванием молотком поверхности катания колёс при толщине обода менее 30мм .

Особое внимание обращать на техническое состояние колёсных пар, смотровые крышки букс которых окрашены красным цветом (наплавленные гребни).

Под левым болтом крепительной крышки буксы - № оси, дата (две цифры месяца и две последние цифры года), условный номер завода производившего последнее освидетельствование колёсной пары и монтаж букс.

Под правым болтом крепительной крышки - № обточки (всего две), дата, условный номер завода производившего последнее освидетельствование.

Под правыми болтами обеих смотровых крышек - дата, № завода. Бирки свидетельствуют о том, что расстояние между внутренними гранями колёс не менее 1439мм,

Правильное положение колес на оси имеет существенное значение для обеспечения безопасности движения и плавности хода вагонов поездов. Невыполнение требований к колесным парам при выпуске вагонов из текущего отцепочного ремонта может привести к сходу вагонов.

Контроль расстояния между внутренними гранями колес производится при подкатке колес на участках текущего отцепочного ремонта, специализированных путях ремонта вагонов (а также при выпуске вагона из планового ремонта) с выкаткой тележки и освобождением колесных пар от нагрузки.

Разность расстояний между внутренними гранями колес— нарушение указанного расстояния происходит из-за несоблюдения допусков между внутренними гранями колес при сборке колесной пары или из-за изогнутости оси.

По результатам измерений определяется разность расстояний между внутренними гранями ободьев колес, и сравниваются с допустимой (не более 2 мм). Если разность расстояний между внутренними гранями ободьев колес превышает допустимые значения, колесная пара подлежит обточке по внутренним граням.

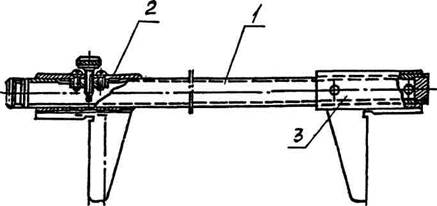

Штанген РВП состоит (см. рис 26) из штанги 1 с определенным участком шкалы, подвижной 2 и неподвижной 3 ножек с измерительными поверхностями.

Рис. 26 Штанген РВП

Для измерения расстояния между внутренними гранями колес (измерение производится у выкаченной колесной пары)методом непосредственной оценки, перед проведением измерений на штангене необходимо ослабить стопорный винт, закрепляющий подвижную ножку, и поместить штанген РВП между внутренними гранями ободьев колес, посаженных на ось (см. рис 27).

Измерительные поверхности подвижной и неподвижной ножек штангена ориентируют по направлению радиусов колеса. При измерении расстояния между внутренними гранями колес неподвижная ножка штангена плотно прижимается к внутренней грани обода одного колеса, а подвижная ножка подводится к другому колесу, прижимается к его внутренней грани и стопорным винтом закрепляется на штанге. По делениям шкалы на штанге определяется расстояние между внутренними гранями цельнокатаных колес.

Полученные при измерении значения должны находиться в допускаемых пределах от 1437 мм до 1443 мм (без смены элементов).

|

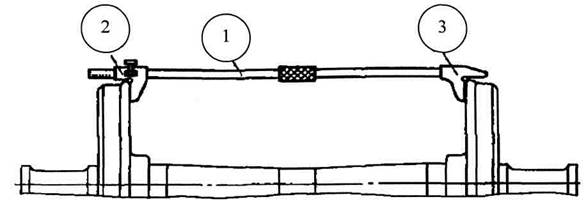

Рис. 27. Измерение при помощи Штангена РВП (Штихмаса) расстояния между внутренними гранями ободьев колес.

|

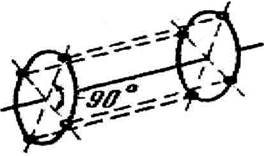

Рис. 28 Определение диаметрально противоположных точек

Измерение производится в четырех точках, расположенных в двух взаимно перпендикулярных плоскостях, проходящих через ось пары.

РАЗНОСТЬ ДИАМЕТРОВ КОЛЕС КОЛЕСНОЙ ПАРЫ

Н арушение появляется при неравномерном по профилю круговом износе поверхности катания из-за ненормальной работы колесной пары в рельсовой колее. Указанное отклонение определяется разностью диаметров колес одной колесной пары.

Разрешается подкатывать под вагоны колесные пары с разностью диаметров колес одной колесной пары не более 1 мм (без обточки по кругу катания).

Разность диаметров колес одной колесной пары в эксплуатации допускается не более 5 мм.

Запрещается при отцепочном ремонте с выкаткой тележки подкатывать колесные пары в тележки с разницей диаметров по кругу катания:

у одной двухосной грузовой тележки - более 20 мм;

у двух двухосных грузовых тележек более 40 мм;

у одной четырехосной грузовой тележки - более 20 мм, при этом колесные пары с меньшими диаметрами колес должны быть обращены внутрь тележки;

у двух четырехосных грузовых тележек - более 40 мм.

у двух тележек четырехосного пассажирского вагона - более 20 мм, а в одной тележке - более 10 мм.

|

Измерение диаметра колеса скобой ДК. Порядок проведения измерения диаметра колес.

Скоба ДКсостоит из скобы, на которой укреплены подвижная 2 и неподвижная 1 бабки с наконечниками 4 и 5. На подвижной бабке имеется окно с нониусом и стопорный винт 7. На трубе 6, по которой перемещается подвижная бабка, нанесена шкала с делениями и цифрами. Скоба ДК имеет опорные поверхности 3 подвижной и неподвижной бабок.

Измерение диаметра колеса по кругу катания производится у выкаченной колесной пары скобой ДК не менее трех раз для каждого колеса (в разных диаметральных сечениях).

За действительное значение диаметра колеса принимается среднее арифметическое трех измерений.

Разность диаметров колес по кругу катания определяется как разность полученных средних значений диаметров колес.

Перед проведением измерений необходимо ослабить стопорный винт 7, закрепляющий подвижную бабку 2 и прижать скобу опорными поверхностями бабок 3 к внутренней грани обода колеса. Наконечник 4 неподвижной бабки 2 подводится до соприкосновения с поверхностью катания колеса, и наконечник 5 подвижной бабки 1 перемещается по трубе скобы 6 до приведения в соприкосновении с поверхностью катания колеса.

Для получения правильного значения диаметра колеса подвижный наконечник необходимо поворачивать вокруг точки соприкосновения сферической поверхности наконечника неподвижной бабки с поверхностью катания колеса. При этом линия измерения должна быть перпендикулярна к образующим, и проходить через центр колеса.

В положении максимального диаметра колеса подвижная бабка фиксируется на трубе 6 стопорным винтом и производится считывание показаний по основной шкале (нанесенной на трубе скобы) и нониусу.

Принцип действия при считывании показаний на скобе аналогичен принципу действия штанги инструмента. Отсчет по нониусу - 0,1 мм. Цена деления основной шкалы - 1 мм.

При совпадении нулевого штриха нониуса с любой отметкой (оцифрованной или не оцифрованной) основной шкалы скобы результат показаний будет выражен целыми цифрами без десятичных значений. При несовпадении нулевого штриха нониуса и отметок основной шкалы скобы -результат измерений определяется, как сумма целого числа, считываемого по основной шкале скобы и десятичного значения, определяемого по шкале нониуса.

Целое число определяется по количеству полных делений на основной шкале скобы до нулевого штриха нониуса.

Отсчет по нониусу сводится к определению совпадения одного из штрихов нониуса с любым штрихом основной шкалы.

Десятичное значение определяется как произведение величины отсчета по нониусу (0,1) мм, на количество делений нониуса до совпадающего штриха.

Заключение:

Измерительный контроль элементов колесных пар вагонов проводится осмотрщиками вагонов по результатам визуального контроля вагонов поезда с ходу, осмотра во время стоянки при техническом обслуживании, по показаниям средств технического диагностирования вагонов поезда на ходу, с целью оценки соответствия параметров выявленных дефектов установленным нормам. Все измерения должны производиться исправными и поверенными шаблонами, для этой цели они должны своевременно изыматься из эксплуатации и направляться для поверки в специальных лабораториях. Срок пользования поверенными шаблонами для измерения колесных пар установлен не более 6 месяцев.

К проведению визуального и измерительного контроля колесных пар допускаются осмотрщики вагонов, прошедшие медицинский осмотр, вводный, первичный и повторные инструктажи, стажировку и проверку знаний в установленном порядке.

Работники ПТО, участков ТОР, МВРП, МППВ, производящие обыкновенное освидетельствование колесных пар должны сдать установленные испытания ежегодно и иметь удостоверение установленной формы на право производства обыкновенного освидетельствования колесных пар.

Эталон единицы силы электрического тока: Эталон – это средство измерения, обеспечивающее воспроизведение и хранение.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Конструкция и размеры

Solid-rolled wheels. Design and dimensions

Срок действия с 01.01.90

до 01.01.95*

_______________________________

* Ограничение срока действия снято по протоколу N 4-93

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 4, 1994 год). -

Примечание изготовителя базы данных.

В.А.Матюшин, канд. техн. наук; В.Д.Черников; А.А.Долматов, канд. техн наук; В.Н.Цюренко, канд. техн. наук; А.И.Речкалов, канд. техн. наук; А.В.Кузнецов, канд. техн. наук; В.Я.Френкель; С.X.Флюменбаум; А.М.Березовский, канд. техн. наук; А.Л.Кузьмич; И.Г.Узлов; Ю.Т.Худик; М.С.Валетов; Е.Н.Бухиник

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.12.88 N 4340

3. Срок проверки - 1994 г., периодичность проверки - 5 лет

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

* На территории Российской Федерации действует ГОСТ 10791-2004, здесь и далее по тексту. - Примечание изготовителя базы данных.

Настоящий стандарт распространяется на цельнокатаные колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов, а также путевых машин железных дорог колеи 1520 (1524) мм.

Стандарт не распространяется на колеса, предназначенные для ремонта колесных пар.

1. Конструкция и основные размеры колес должны соответствовать указанным на черт.1 и 4 (приложение 1).

Цельнокатаное колесо диаметром по кругу катания 957 мм

_______________

* Размеры обеспечиваются инструментом.

** Размеры для справок.

1. Допускается по заказу потребителя изготовлять колеса шириной обода (135±1) мм; по согласованию с потребителем поставка колес с необработанной торцевой поверхностью ступицы с внутренней стороны 82+10.

2. Параметр шероховатости поверхности мкм.

обработка наружной поверхности ступицы и боковой поверхности обода с наружной стороны колеса с шероховатостью 80 мкм, а также всех поверхностей диска или их частей с шероховатостью 40 мкм;

после обработки наличие черновины;

отпечатки на поверхности катания и гребня глубиной не более 0,3 мм;

изготовление колес с толщиной диска у обода не менее 18 мм, а у ступицы - не менее 22 мм;

по заказу потребителя изготовление колес без обработки поверхности отверстия ступицы, а также колес с наружным диаметром ступицы 266 мм;

изготовление колес по черт.4 (приложение 1) с цилиндрической проточкой на внутренней поверхности обода с наружной стороны шириной не более 20 мм диаметром 905 мм. При этом диаметр внутренней поверхности обода с наружной стороны колеса должен быть меньше диаметра внутренней поверхности обода с внутренней стороны колеса не менее чем на 5 мм, но в пределах поля допуска на этот размер. Сопряжение цилиндрической проточки с необработанной внутренней поверхностью обода радиусом 40 мм должно быть плавным и выполнено радиусом 15 мм. В месте сопряжения поверхностей радиусами 15 и 40 мм допускается уступ высотой не более 2 мм. Шероховатость поверхности цилиндрической проточки и обработанной поверхности радиусом 15 мм должна быть 80 мкм, допускается наличие черновин на расстоянии не более 7 мм от боковой поверхности обода

2. Профиль поверхности обода колеса должен соответствовать указанному на черт.2, 3 и 5 (приложение 2).

Профиль поверхности обода колеса

* Размеры (100±1) мм; (40±0,3) мм; (15±0,2) мм, а также (45±1)° обеспечиваются инструментом.

** Размеры для справок.

- диаметр по кругу катания.

Примечание. Параметр шероховатости поверхности мкм.

Объединенный профиль поверхности обода колеса

* Размеры обеспечиваются инструментом.

** Размеры для справок.

Координаты точек, мм

- диаметр по кругу катания

Примечание. Параметр шероховатости поверхности мкм.

Профиль колеса, указанный на черт.2, распространяется на колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов, а также путевых машин.

Допускается обработка профиля обода колес по черт.3 для колесных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч, а также колес вагонов промышленного транспорта - по черт.5 (приложение 2).

3. Профиль поверхности обода колеса по черт.2 следует проверять шаблоном, приведенным на черт.6 (приложение 3), профиль поверхности обода колеса по черт.3 следует проверять шаблоном, приведенным на черт.7 (приложение 4); а профиль поверхности обода колеса по черт.5 (приложение 2) следует проверять шаблоном, приведенным на черт.8 (приложение 5).

При проверке шаблон должен быть плотно прижат к внутренней грани обода колеса и к одной из точек поверхности катания или гребня.

Допускается зазор между профилем колеса и рабочей поверхностью шаблона на поверхности катания и гребня не более 0,5 мм, а по высоте гребня - не более 1 мм.

4. Разность толщины и разность ширины обода по периметру в одном колесе должна быть не более 2 мм, но в пределах поля допусков на эти размеры.

Разность толщины обода проверяют шаблонами с внутренней и наружной сторон колеса и определяют разностью наибольших и наименьших измерений расстояний: с внутренней стороны колеса - от вершины гребня до точки внутренней поверхности обода, расположенной на расстоянии 10 мм от внутренней боковой поверхности обода; с наружной стороны - от точки на поверхности катания, расположенной на расстоянии 20 мм от наружной боковой поверхности обода, до точки внутренней поверхности обода, расположенной на расстоянии 10 мм от наружной боковой поверхности обода.

Ширину обода колеса и ее разность проверяют вне места расположения знаков маркировки на расстоянии не менее 150 мм от крайних знаков маркировки.

Разность ширины обода определяют разностью наибольших и наименьших измерений расстояний между боковыми поверхностями обода с наружной и внутренней сторон колеса.

5. Боковая поверхность обода с внутренней стороны колеса должна быть плоской.

Допускаются следующие виды отклонений от плоскостности обода:

коробление - не более 0,4 мм;

поднутрение или развал - не более 0,5 мм.

Коробление определяют по максимальному зазору по периметру колеса между боковой поверхностью обода с внутренней стороны колеса и плоскостью специального шаблона или разметочной плиты и проверяют наложением шаблона на боковую поверхность обода с внутренней стороны колеса или наложением колеса внутренней стороной на контрольную плиту.

Поднутрение или развал проверяют при помощи специального шаблона в радиальных сечениях обода по периметру колеса и определяют размером зазора между плоскостью шаблона, наложенного на боковую поверхность обода, и основанием гребня или боковой поверхностью обода на расстоянии 10 мм от внутреннего диаметра.

Примечание. Срок введения контроля поднутрения и развала - 01.01.91.

6. Сопряжения внутренних поверхностей обода с его боковыми поверхностями должны быть выполнены в виде скруглений радиусом не более 6 мм или фасок того же размера.

7. Диаметр внутренней поверхности обода с наружной стороны колеса должен быть равен диаметру внутренней поверхности обода с внутренней стороны колеса или быть меньше его, но в пределах поля допуска на диаметр.

8. Разность толщины диска по периметру одного радиуса должна быть не более 2 мм, но в пределах поля допуска на эти размеры.

При автоматическом контроле толщину диска определяют минимальные размеры в зонах у обода и у ступицы, при этом определяют расстояние между двумя точками поверхности диска, лежащими на прямой, параллельно оси колеса.

9. Диск по длине должен быть конусообразным.

Толщина прокатанной части диска на расстоянии до 130 мм по прямой от точки внутренней поверхности обода, расположенной на расстоянии 10 мм от боковой поверхности обода с внутренней стороны колеса, допускается равной толщине диска у обода. Переход от штампованной части к прокатанной должен быть плавным. В месте перехода допускается уступ высотой не более 2 мм при условии, что пересекающиеся плоскости штампованной и катаной частей должны образовывать тупой угол. Высоту уступа контролируют шаблоном с опорами на диск на расстоянии 10 мм от уступа и высотой опор 2 мм.

На поверхности диска, ступицы и на сопряжениях диска со ступицей, на внутренних поверхностях обода допускаются неровности и отпечатки, риски и углубления глубиной не более 1,0 мм с плавным переходом к основной поверхности, а в зоне диска, прилегающей к ободу, - не более 0,5 мм. Зоной диска, прилегающей к ободу, считается участок перехода радиусом 40 мм, продолжающийся к центру колеса на 50 мм.

10. Допуск параллельности торцевых поверхностей ступицы относительно боковой поверхности обода с внутренней стороны колеса 2,5 мм.

Допуск параллельности указанных поверхностей определяют разностью (по диаметру обода) расстояний от боковой поверхности обода с внутренней стороны колеса у основания гребня до плоскости, проходящей через торцевую поверхность ступицы.

В процессе эксплуатации локомотива информация о фактических диаметрах бандажей колёсных пар имеет большое значение, в первую очередь в связи с имеющимися жёсткими ограничениями по разнице данного параметра в комплекте под локомотивом: в тележке, в колёсной паре.

--> Так, например, разница диаметров бандажей у колёсной пары после обточки без выкатки допускается не более 1 мм (а в случае, если обтачиваемое колесо прошло обыкновенное освидетельствование – не более 0,5 мм), при этом станки, используемые на сети дорог, не имеют встроенного оборудования, позволяющего произвести замер диаметра бандажа. Его трудно произвести без выкатки колёсной пары из-под локомотива. Это обусловлено в первую очередь наличием тяговой зубчатой передачи и конструкцией тормозной рычажной передачи.

Основными недостатками такого метода являются:

1. Отсутствие возможности проверки точности измерения диаметра обода колёсного центра. Замер диаметра обода производится перед насадкой бандажа. Нужно учесть, что всем известно чертёжное значение данного параметра. Представим, что обод изначально имеет размеры, выходящие за пределы допустимого, либо исполнитель не считает нужным просто скрупулезно записывать данные применительно к каждому бандажу. Понятно, что до следующей смены бандажа никто не сможет перепроверить размеры. Вывод – формально записанное значение диаметра обода колёсного центра сделает невозможным точно рассчитать диаметр бандажа.

2. Отсутствие возможности контроля соответствия торца прижимного бурта посадочной поверхности бандажа. При обжиме стопорного кольца бандажа на прессе происходит деформация прижимного бурта, приводящая к смещению его торца от посадочной плоскости бандажа (см. рис.). Технологией предписывается подрезание торца прижимного бурта до посадочной плоскости (фактически до диаметра обода колёсного центра). На практике данная операция выполняется не всегда со 100-процентным соблюдением технологии. В ряде случаев торец бурта либо не подрезается вообще, либо подрезается до чертёжного диаметра обода. Выявлены случаи, когда расчётный метод определения диаметра бандажа приводил к погрешности значений до 15–20 мм по указанной причине.

3. Фактическое состояние торцевой части прижимных буртов. Опорной поверхностью для средств измерения толщины бандажа является торец прижимного бурта. При этом необходимо учитывать, что с одной стороны торец бурта и зона бандажного кольца являются накопителями грязи, препятствующей точному измерению, с другой стороны, торец может повреждаться при эксплуатации и ремонте (осаживание бандажного кольца при монтаже, остукивание при эксплуатации, неаккуратная подрезка прижимного бурта, повреждения при внутрицеховых перемещениях колёс и т.д.). Кроме того, при проточке прижимного бурта может возникнуть эллипсность и толщина одного и того же бандажа в разных сечениях будет отличаться.

4. Человеческий фактор и логические барьеры. Расчётный метод определения диаметров бандажей имеет явные минусы. На результаты замеров влияет, в том числе, и человеческий фактор.

5. Затраты времени на производство расчёта и трудоёмкость корректного учёта диаметра обода. При массовых замерах колёсных пар, сменах колёсных пар учёт диаметров ободов колёсных центров для расчёта диаметров бандажей является трудоёмким процессом, требующим постоянного контроля.

На сегодняшний день это одно из узких мест в технологии ремонта и обслуживания локомотивов не только на Октябрьской, но и на всех магистралях сети. Наличие проблемы диктует необходимость поиска новых технологий и быстрейшего их внедрения. Это задача для учёных, разработчиков и для специалистов, занятых в процессе ремонта и диагностики средств транспорта.

Читайте также: