Маз зубренок снять турбину

Обновлено: 07.07.2024

ВОДИТЕЛЮ НА ЗАМЕТКУ: Различного рода профилактические и диагностические работы рекомендовано проводить в сервисных центрах опытными мастерами с применением цифровой техники. Перед началом демонтажа, специалист должен провести полный осмотр механизма, выявить источник поломки, только после этого нужно начинать ремонт. Параллельно необходимо провести общий визуальный осмотр всего автомобиля и участков, которые задействованы в работе турбины, а это практически весь моторный отсек.

После проведения всех вышеперечисленных рекомендаций, можно приступать к демонтажу. У каждой модели Фольксваген турбина установлена в разных местах моторного отсека, это регламентировано техническими характеристиками. Соответственно, у одних доступ для отвинчивания крепёжного соединения просторный, у иных нет. Необходимо дополнительно демонтировать высоковольтные провода, воздухофильтры, их корпусные основы, прочие участки. Независимо от типа и формы нагнетателей, они имеют общее место расположение – двигатель.

После полного демонтажа турбины с моторного отсека мастер укладывает оборудование на рабочую поверхность для начала полного разбора.

На этом процесс демонтажа турбины окончен.

Надежность, проблемы и ремонт ММЗ Д-245

В 1984 году началось производство одного из самых известных турбированных дизельных двигателей ММЗ — Д-245. Этот мотор был разработан на базе Д-243 и является его турбоверсией. Здесь стоит рядный четырехцилиндровый чугунный блок цилиндров от 243-го с мокрыми чугунными гильзами, но он получил масляные форсунки для охлаждения поршней. В блоке установлен усиленный стальной коленвал с ходом поршня 125 мм, были применены усиленные стальные шатуны, новые алюминиевые поршни с другими кольцами. Давление масла на двигателях Д-245 (номинальная частота вращения) — 2.5-3.5 кгс/см2.

Сверху блока стоит модифицированная чугунная головка с другими седлами клапанов. Диаметр тарелок клапанов такой: впуск — 48 мм, выпуск — 42 мм, диаметр стержня — 11 мм. Распредвал установлен в блоке и вращается от коленвала посредством шестерни, он воздействует на клапана с помощью стальных толкателей, штанг и коромысел. Регулировка клапанов на Д-245 выполняется по необходимости, после каждых 500 часов работы вы должны проверить, в каком состоянии зазоры. Должно быть так: впускные 0.25 мм, выпускные 0.45 мм. Порядок регулировки клапанов 1-3-4-2. Конечно же, здесь свой впуск, выпуск, ТНВД 4УТНИ-Т, более мощный масляный насос и турбокомпрессор ТКР-6 (на базовой версии).

В 1998 году начался выпуск моторов Д-245 Евро-1. Еще через 3 года пошли версии под Евро-2, которые отличаются коленвалом, поршнями под степень сжатия 17, ГБЦ, топливным насосом ЯЗДА 773 и турбиной ТКР 6.1. ДВС Д-245 Евро-3 начали выпускаться в 2006 году и отличаются они своей поршневой, поршневыми пальцами 42 мм, впрыском Common rail с топливным насосом Bosch CP3.3 и со своими форсунками. Здесь стоит турбина ТКР-6,5.1 и блок управления Bosch EDC7UC31.

В 2012 году в Минске решили установить на Д-245 систему EGR и сажевый фильтр, поставили также новые распылители, увеличили давление впрыска до 1600 бар, доработали блок цилиндров, увеличили диаметры коренных опор, изменили шатуны, поставили новый коленвал с другими шатунными и коренными шейками, а также новые поршни и поршневые кольца. Кроме того, тут установлен свой распредвал и более жесткие пружины клапанов. На Д-245 Е4 применяется турбина С15-505, а управляет таким движком ЭБУ Bosch EDC7UC31. Чтобы достичь экологического стандарта Евро-5, были установлены новые форсунки, увеличено давление впрыска до 1800 бар, а на топовом Д-245.35Е5 стоит система SCR. Такие движки шли с 2014 года.

Модификации ММЗ Д-245 и их отличия

1. Д-245.1 — мотор, выпускающийся с 1992 для ЗиЛ и оснащающийся турбиной ТКР-6. Здесь мощность достигает 107 л.с. 2. Д-245.2 — тракторный аналог Д-245, но с интеркулером и другой настройкой ТНВД. Выпускается с 2000 года и имеет мощность 120 л.с. 3. Д-245.4 — версия Д-245 с турбиной ТКР 6-01 без интеркулера мощностью 81 л.с. 4. 245.5 — аналог Д245.4, но мощность увеличена до 88 л.с. 5. Д-245.7 — дизель для автобусов и грузовиков массой до 8 тонн. Версия под Евро-1, шла с турбиной ТКР 60-14-3 и развивает 122 л.с. при 2400 об/мин, крутящий момент 422 Нм при 1500 об/мин. Затем его дорабатывали под Е2, Е3, Е4 и Е5. На Евро-2 стоит турбина ТКР 60-14-02, на Евро-3 — ТКР 60-14, а на Евро-4 уже установлена ТКР 60.01.01-02 и мощность увеличилась до 130 л.с. при 2200 об/мин, момент 422 Нм при 1100-2100 об/мин. 6. Д-245.9 — аналог 245.7, но с турбиной ТКР 60-14-03 (Евро-1), ТКР 60-14-01 (Евро-2/3) или ТКР 60.01.01-03 (Евро 4), а мощность увеличена до 136 л.с. при 2400 об/мин, момент 446 Нм при 1600 об/мин. Двигатель предназначался для грузовых автомобилей и автобусов массой до 12 тонн. 7. Д-245.10 — двигатель для Бычка на 107 л.с. 8. Д-245.11 — модификация на 107 л.с. при 2400 об/мин, момент 355 Нм при 1500 об/мин. 4. Д-245.12 — автомобильный мотор без интеркулера с турбиной ТКР-6 (на Евро-1 — ТКР 7Н2А), который имеет 109 л.с. 5. Д-245.16 — тракторная версия, развивающая 127 л.с. при 1800 об/мин, момент 567 Нм при 1500 об/мин. Выпускался двс для Онежского тракторного завода. 3. Д-245.20 — версия для ЗиЛ на 107 л.с. 4. Д-245.30 — аналог Д245.7, но с турбиной ТКР 60.01.01-01 (60.01.01-05), ее мощность 156 л.с. при 2400 об/мин, а крутящий момент 515 Нм при 1600 об/мин. Модификация предназначена для автомобилей массой 12 и 18 тонн. 4. 245.35 — версия для автомобилей массой до 13, 18 и 21 тонн. Мощность 170 л.с. при 2400 об/мин, крутящий момент 595 Нм при 1500 об/мин. На версиях под Евро-4 стоит турбина ТКР-60.01.01 и мощность увеличена до 177 л.с. при 2300 об/мин, момент 650 Нм при 1200-1600 об/мин. 4. Д-245.42 — тракторный дизель на 75 л.с. при 1800 об/мин, момент 365 Нм при 1400 об/мин. 4. Д-245.43 — еще одна тракторная версия на 84 л.с. при 1800 об/мин, крутящий момент 411 Нм при 1400 об/мин.

Неисправности Д-245

1. Греется. Причины, почему греется: грязный радиатор, ремень вентилятора, термостат, помпа, зажигание, возможно даже трещина в гильзе. 2. Дымит: — черным дымом — нужно проверять форсунки, насос или воздухоочиститель. — синим дымом — масло в камере сгорания. Может быть, увеличилось количество масла из-за попадания туда топлива. — белым дымом — возможно, вода в баке, неверный угол впрыска топлива, иногда это неотрегулированные клапаны. 3. Глохнет. Основные причины, почему ваш Д-245 глохнет следующие: топливные фильтры, наличие воздуха или воды в системе, ТННД. Скорей всего корень зла здесь. 4. Не заводится. Смотрите ТНВД, фильтры, форсунки, проверяйте систему на наличие воздуха. 5. Плохо заводится. Нужно смотреть, как настроен насос, форсунки, возможно, вода попадает в топливо. 6. ук в двигателе. Причины ищите в настройках насоса и форсунок, в неотрегулированных клапанах, а возможно, проблема глубже и нужно смотреть вкладыши с поршнями. 7. Троит. Проверяйте ТННД, трубки, бывает троит из-за наличия воды или воздуха в системе, возможно еще дело в ТНВД. 8. Не тянет. Смотрите что с насосом и как он настроен, проверяйте форсунки, фильтры, возможно, турбина умерла. 9. Вибрация. Частая проблема 245-х, проверяйте ТНВД, распылители, трубки, подушки двигателя, состояние коленвала и противовесов, отрегулируйте зажигание, сделайте балансировку. Помимо этого, на Д-245 нередко лопается коленвал, возникают трещины в гильзах, прогорает прокладка ГБЦ, часто течет отовсюду, но, несмотря на это, для 245-го полно запчастей, которые стоят весьма не дорого и отремонтировать можно где угодно. Ресурс двигателя в среднем около 300 тыс. км, но при хорошем и регулярном обслуживании, может превышать 400 тыс. км.

Номер двигателя ММЗ Д-245

Маркировка находится на блоке цилиндров, с правой стороны.

Ремонт турбины своими руками

Своими руками у турбонагнетателя вы сможете произвести диагностику внутренний WestGate, при этом управляя тягой, чтобы убедившись в закрытии или не закрытия клапана, его сопротивление или заклинивания в период работы. Если вы неуверенны в своих результатах диагностики тогда вам следует обратиться к специалистам. Снимите внешние WestGate, при не работающим режиме. Переверните узел и проверти, произвел ли клапан WestGate полное закрытие заслонки. Произведите полную опрессовку WestGate сжатым воздухом, увидев его работу. Но в проведение такой работы необходимость в том что WestGate может не выдержать давление в сто psi, которое легко выдаст новенький воздушный компрессор. Для этого необходимо снизить давление до 50 psi. Такого давления вполне хватит для диагностики работоспособности WestGate,и не повредив диафрагму. Причиной поломки турбины также может быть вакуумная утечка. Данная причина когда турбина выдает номинальное количество необходимого давления, пропускает его на впускном тракте. Определив по датчику количество давления наддува, можно определиться, есть ли у вас разряжение. Когда двигатель работает в холостом режиме, вырабатывается максимальное количество разряжения 0.75 bar. Если меньше минимального давления которая 0.54 bar, то у вас утечка. Появление утечки может в двух местах, соединение за коллектором и за дроссельной заслонкой. Если проверка не показала отрицательных явлений, тогда следует проверять сам турбинный нагнетатель, обращая при этом особое внимание подшипники вала. Вращающие со скоростью около ста двадцати тысяч оборотов в минуту. Если иметься дисбаланс или люфт, последствия могут быть тяжелыми. Такие узлы балансируют с точностью до доли миллиметра. При саморучной попытки разогнуть лопасти согнутой крыльчатки, вы ослабляете метал который в дальнейшем может отломиться и заклинить агрегат . Самому отремонтировать турбо – компрессор, можно, только одно НО! Без спецального ключа для откручивания гайки на крыльчатке её не открутишь, надо иметь навык!! Иначе легко загнётся вал или крыльчатку, помять труда не составит можно также резьбу сбить. Рем комплект найти сложно. Так же оборудования для ремонта, стенд для проверки и балансировки. Или покупка нового картриджа стоимость 13-15руб. Если крыльчатка стерлась об улитку то уже без замены на другую крыльчатку и балансировку вала, сразу в сборе (картридж) не обойтись. А требуемую балансировку нереально осуществить в гаражных условиях. Для начало необходимо ставим метки в тех местах где чугун прижимается друг к другу, а так же середину и стыки улитки и середину, эта операция для того чтобы после сборки и установки не переделывать турбину или чугунку на машине. Ставим метку с той стороны вала, где расположена резьба и такая же процедура на гайке и на крыльчатке, после чего можно раскручивать вал. Данные метки делаются для того чтобы не нарушать положение крыльчатки относительно к валу, это очень важно, а метка на гайке нужна чтобы не перетянуть гайку и тем самым не заклинить вал.

Тюнинг двигателей Д-245

Перевод на Евро-2

Для увеличения надежности мотора и снижения расходов на его обслуживание практикуется перевод Д-245 на стандарт Евро-2. Для этого требуется поставить топливный насос от Е2, топливные форсунки, трубки, заменить электронную педаль газа на тросиковую. Чтобы поставить форсунки от Евро-2, нужно немного рассверлить ГБЦ, но это решаемая проблема. Поршни можно оставить Евро-3.

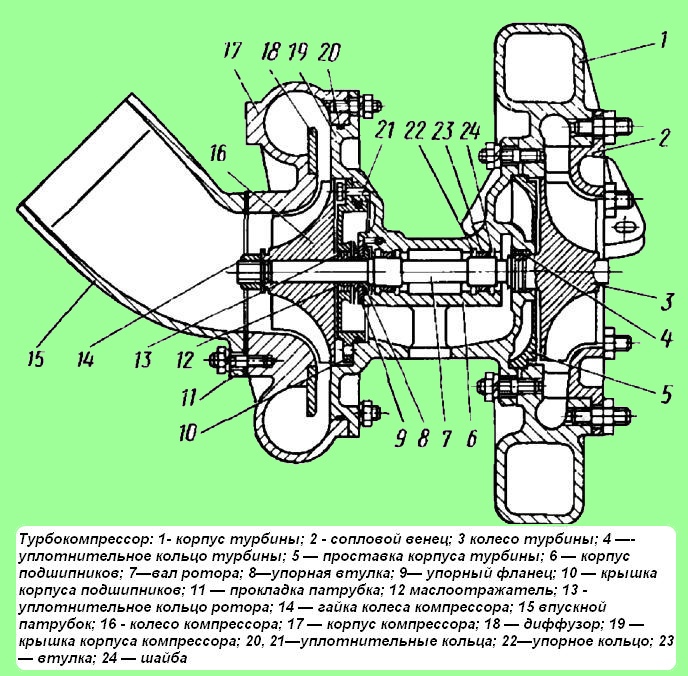

Из турбокомпрессора масло по маслоотводящей трубке сливается в картер дизеля.

Колесо турбины 7 отлито из жаропрочного никелевого сплава и приварено к валу ротора.

Колесо компрессора 12 отлито из алюминиевого сплава и закреплено на валу ротора с помощью специальной гайки 13.

В турбокомпрессоре предусмотрены контактные газомасляные уплотнения с пружинными кольцами 11.

Со стороны турбины уплотнительные кольца установлены в канавке втулки 6, напрессованной на вал ротора.

Со стороны компрессора уплотнительные кольца установлены в канавке втулки 14. для повышения эффективности масляного уплотнения со стороны компрессора зона уплотнительного кольца отделена от зоны активного выброса масла из подшипника маслоотражателем 16, образующим дополнительный лабиринт.

В процессе эксплуатации турбокомпрессор специального технического обслуживания не требует.

Турбокомпрессор не разрешается разбирать и ремонтировать.

Состояние турбокомпрессора следует проверять по времени выбега ротора при остановке дизеля, для этого после 3-5 мин работы на режиме минимальной частоты вращения холостого хода дизель выводят на режим максимальной частоты вращения, после чего выключить подачу топлива.

Вращение ротора турбокомпрессора после остановки дизеля должно прослушиваться не менее 5 с.

Ровный, постоянного уровня звук с постепенным затуханием свидетельствует о нормальном состоянии турбокомпрессора.

Одной из причин уменьшения мощности дизеля и повышенного дымления может быть снижение давления наддува из-за загрязнения проточной части компрессора, определить которое можно по тугому вращению ротора.

Если ротор вращается туго, то необходимо произвести частичную разборку турбокомпрессора и промывку компрессорной части.

Перед разборкой надо тщательно очистить наружные поверхности турбокомпрессора от грязи и пыли.

Во избежание повреждения лопаток при разборке и сборке турбокомпрессора нельзя ставить средний корпус в сборе с ротором на колесо турбины компрессора, для этой цели необходимо применять специальную подставку.

Частично разборку, промывку и сборку следует производить в следующем порядке:

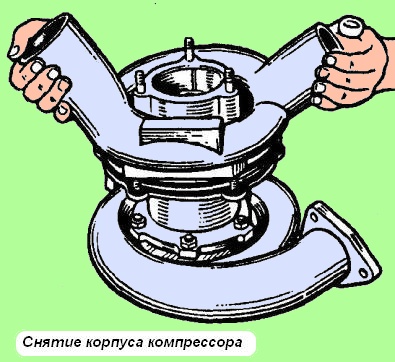

— отвернуть болты, крепящие корпус 2 компрессора к среднему корпусу 5, и отсоединить корпус компрессора от среднего корпуса;

— корпус компрессора, поверхность колеса и среднего корпуса промыть чистым дизельным топливом

— подсоединить корпус компрессора к среднему корпусу, поставив между фланцами паронитовую прокладку.

При установке корпуса компрессора следует обратить внимание на правильную ориентировку выходного патрубка компрессора относительно фланца корпуса турбины;

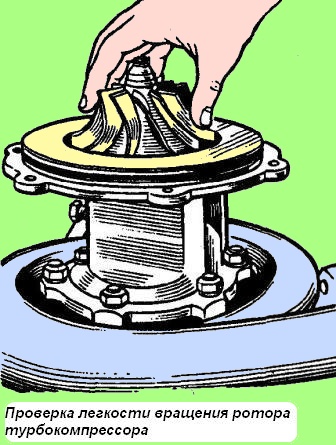

— залить в масляный канал среднего корпуса 10-15г чистого моторного масла и, нажимая пальцами на торцы ротора поочередно с обеих сторон, провернуть несколько раз ротор для проверки плавности вращения и отсутствия заедания.

Сборка

Затягивать фиксирующие винты следует аккуратно с нужным, но не чрезмерным усилием. Далее при помощи стопорных колец крепится грязезащитная пластина. На вал устанавливаются маслосъемные кольца. Здесь придется запастись терпением, поскольку процесс весьма непростой и монотонный. После смазки вала он монтируется и затягивается посредством гайки с усилием порядка 4-5 Нм. Очищенные улитки ставятся на свои места вместе с клапаном (вестгейтом). Переборку узла можно считать законченной.

В процедуре замены движка ничего нерального нет. Тут калькулятор главный элемент. С юридической точки зрения все просто:

1. покупаем агрегат 2. предъявляем автомобиль со старым двигателем и с документами на новый на осмотр, есть специальный бланк на переоборудование 3. получаем напрвление в институт по БДД 4. институт по БДД выдает заключение о возможности переоборудования, в каотором указан перечень работ, номер услуги в сертификате сервиса и перечень возможных контор, имеющих этот номер в данном регионе 5. в сертифицированоой конторе меняете агрегат (либо сами, но покупаете документы о замене) 6. станция диагностики ГИБДД 7. в МРЭО вносите изменения в ПТС и получаете новое свидетельство о регистрации.

Я тоже заморочился с такой фигней, но думаю бюджет у меня несколько иной, чем у топик-стартера. У меня есть пара бензиновых ЗИЛов с постоянной работой, в них меня не устраивает только расход топлива. В свободное от отдыха время я сделал два приобретения: ЗИЛ-4331 бензиновый с конченным мотором 2005 года за 50 тыров, ЗИЛ-5301 с хорошим мотором за 40 тыров в рассрочку у знакомого ( даже поработать на нем смог два дня, что бы мотор проверить как положено ).

После сдачи металлолома и продажи подвесок (что еще не сделано), выяснится окончательная цена вопроса. Заключение в институте по БДД я уже получил 2600. У моего однокурсника есть нужный номер в сертификате, замена движка у него по прайсу около 10 тыров, тут есть немного переделок, но думаю, что в 15 уложусь. Сколько стоит станция диагоностики еще не знаю, проект подзатянулся ( и не горит пока и зима была ), но скоро продолжу.

Но вот покупать Зубренка (даже не нового) плюс движок от МАНа (тоже не новый), при моих ставках я бы просто не стал. Я рассматривал покупку Зубренка, но решил, что это не целесообразно с экономической точки зрения. Я отказался даже от работы по пригородам, про межгород я вообще молчу. Если посчитать вообще все, то может оказаться, что ездить вокруг дома гораздо выгодней, даже при низкой ставке. Переоборудование автомобилей ЗИЛ с бензина на дизель (Д245). Работа 45000 рублей + расходники 17000-20000 рублей. вигателей МАН на МАЗ Зубренок.

Двигатели устанавливались на автомобили MAN L2000 и MAN M2000 с 1994 по 2000 год. Модель двигателя D0824 (4 цилиндра, 153-163 л. с. ) и D0826 (6 цилиндров, 220 л. с. ). Эти двигатели оснащались 5-и,6-и ступенчатыми коробками (ZF S5-42 и ZF S6-36 ) соответственно. Класс двигателей евро1 и евро2. В них нет компьютерного управления, в следствии чего не возникает ни каких проблем по установке этих двигателей на МАЗ 4370 и их модификаций.

Проездив на МАЗах 20 лет не раз сталкивался с ремонтом и заменой двигателей на них. Как правило, все время это происходило по одному сценарию: откручивание кардана, снятие КПП и т.д.

Сначала, это были КПП ЯМЗ-236, затем КПП ЯМЗ-238, но порядок действий оставался прежним. Правда с КПП ЯМЗ-238 приходилось намного дольше лазить под машиной и поэтому в конце концов мне в голову пришла идея снять двигатель не снимая коробки и не откручивая кардан и все трубки.

1. Снимаем двигатель ЯМЗ-238Б

- Открутил радиатор и снял его;

- Открутил привод насоса гидроусилителя и опустил его на шлангах вниз;

- Отсоединил тягу переключения передач от рычага переключения скоростей;

- Открутил болты крепления КПП к двигателю, оставив только один;

- Отсоединил и отвел в сторону выхлопную трубу от турбины;

- Отсоединил провода от стартера и генератора и от датчиков на двигателе;

- Открутил задние подушки двигателя и переднюю поперечину крепления двигателя;

- Отсоединил трубки подачи и обратки топлива;

- Отсоединил трос газа от двигателя;

- Развернул кронштейн опоры кабины на левую сторону.

Второй цепью связал передний рым болт левой головки и правый задний рым правой головки, оставив среднюю часть цепи такой длины, чтобы на вилах погрузчика можно было сделать петлю, а на этой петле застопорить цепь с тем расчетом, чтобы она не проворачивалась на вилах.

Погрузчиком стал поднимать аккуратно двигатель, смотря за тем, чтобы не отломить КПП висевшую на одном болту. Когда между КПП и рессорами появился просвет, то вставил лом и опустил немного двигатель, чтобы КПП легла на лом, а лом на рессоры.

Затем, открутил последний верхний болт на КПП. После этого, двигатель легко соскользнул с первичного вала КПП. Все, двигатель снят, а КПП осталась на месте.

2. Устанавливаем двигатель ЯМЗ-238Б

Само собой разумеется, что для установки двигателя, лучше всего использовать ту же самую цепь, которой его и снимали. Это важно для того, чтобы сохранился прежний наклон двигателя с уклоном назад. Когда цепь закрепили на двигателе, приступаем к подъему и установке на место.

Во время процесса, никак не получалось состыковать КПП с двигателем. При внимательном рассмотрении, стало понятно, что мешает состыковке агрегатов правая подушка двигателя, установленная на раме. В нее упирался кожух маховика с отливкой под стартер.

Пришлось лезть под машину и откручивать заднюю правую подушку на раме. Сделав это, состыковать КПП и двигатель получилось очень просто.

После состыковки и прикручивания КПП и подъема немного двигателя, вытаскиваю лом из под КПП, опускаем двигатель и агрегат почти на месте. Отцепляю цепь с левой стороны двигателя и зацепляем его опять за вилы погрузчика.

Правда, пришлось еще раз приподнимать заднюю правую часть движка, чтобы установить правую заднюю подушку.

Сразу же после установки двигателя ЯМЗ-238Б, начал обвязывать его и устанавливать радиатор, заливать жидкости и заводить мотор.

После заводки, оценил свои усилия по замене двигателя этим способом и на мой взгляд, он значительно экономит время, а если еще и воспользоваться для удобства манипулятором, то операция по снятию и установке двигателя превращается в довольно легкое дело.

корпус подшипников, ротор, корпус компрессора и корпус турбины.

Колеса турбины и компрессора расположены на противоположных концах вала ротора консольно по отношению к подшипникам.

Рабочее колесо 16 центробежного компрессора — полуоткрытого типа, с радиальными лопатками отлито из алюминиевого сплава. Оно напрессовано на вал и закреплено гайкой.

Компрессор имеет безлопаточный диффузор, установленный на корпусе 17 компрессора, который изготовлен из алюминиевого сплава в виде двух полуулиток-воздухосборников.

Выходные патрубки корпуса компрессора приспособлены для соединения с всасывающим коллектором двигателя дюритовыми шлангами с хомутами.

К торцу корпуса компрессора крепится подводящий патрубок 15 с защитной сеткой. Рабочее колесо 3 турбины, изготовленное из жаропрочного сплава, соединено с валом методом сварки трением.

Обслуживание турбокомпрессора

В процессе эксплуатации турбокомпрессор не требует никаких регулировок. Однако при эксплуатации следует систематически контролировать его работу:

- по показаниям манометра следить за наличием циркуляции масла через турбокомпрессор и давлением масла в системе смазки турбокомпрессора;

- периодически контролировать работу турбокомпрессора на слух сразу после остановки двигателя;

- регулярно проверять легкость вращения ротора турбокомпрессора, для чего предварительно отвернуть три гайки, снять впускной патрубок и прокладку.

Если вращающиеся части задевают за неподвижные детали, снять турбокомпрессор с двигателя, разобрать, очистить от нагара и промыть.

Для выявления отклонений от нормальной работы или для послеремонтного контроля можно проверить турбокомпрессор на двигателе по давлению наддува, для этого нужно вывернуть пробку на левом впускном коллекторе и к отверстию присоединить манометр.

Для получения стабильных показаний на входе в манометр должен быть установлен жиклер с отверстием диаметром 0,5 мм. При работе под полной нагрузкой при частоте вращения коленчатого вала 2100 мин -1 избыточное давление наддува должно быть 0,6 - 0,8 кгс/см 2 .

При снижении нагрузки или уменьшении частоты вращения давление наддува должно плавно понижаться.

Разборку и сборку турбокомпрессора производят в специально приспособленном помещении, обеспечивающем условия, исключающие загрязнение его деталей, особенно попадание песка и пыли на трущиеся поверхности.

Разборку следует производить в следующей последовательности:

- отсоединить от турбокомпрессора газовые, воздушные и масляные магистрали.

После отсоединения выпускной магистрали сопловой венец 2 (см. рис. 1) закрепить от выпадения двумя диаметрально расположенными гайками;

- отвернуть четыре болта крепления кронштейна к картеру маховика и снять турбокомпрессор с двигателя вместе с кронштейном;

- отвернуть четыре гайки крепления кронштейна, снять кронштейн и его прокладку;

- отвернуть три гайки крепления впускного патрубка, снять патрубок и прокладку;

- отвернуть шесть гаек крепления корпуса 17 компрессора, снять корпус в сборе с диффузором;

- вращая ротор 7 рукой, проверить легкость его вращения (не задевают ли вращающиеся части за неподвижные детали).

Эту - проверку проделать несколько раз в крайних положениях ротора, выбирая его осевой и радиальный люфты последовательно в одну и другую стороны.

Если в результате этой проверки и осмотра деталей компрессора будет выявлено, что причиной задевания являлись детали компрессора, разобрать и очистить только компрессор, детали компрессора очистить, промыть и собрать.

Перед сборкой осмотреть и при необходимости заменить резиновое уплотнительное кольцо корпуса компрессора;

- если при снятых деталях компрессора задевание ротора не устранилось, необходимо снять детали турбины, для чего отвернуть шесть гаек крепления ее корпуса 1 и отсоединить корпус турбины в сборе с сопловым венцом 2;

- проверить легкость вращения ротора в подшипниках при снятом корпусе турбины. Если теперь задевание устранилось, очистить и промыть корпус турбины, после чего турбокомпрессор собрать;

- если задевание не устранилось после снятия корпусов турбины и компрессора, нужно вынуть и очистить ротор в следующем порядке:

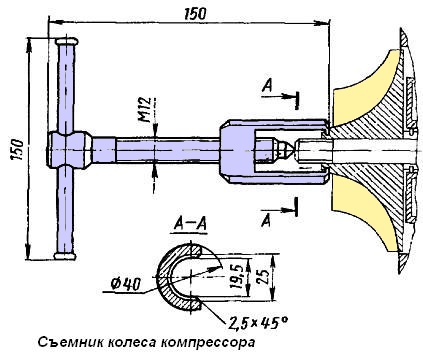

- отвернуть гайку 14 крепления колеса компрессора;

- специальным съемником (рис. 4) снять колесо компрессора. Расположение гайки относительно колеса и колеса относительно вала обозначено метками.

Если метки не сохранились, их следует поставить до разборки таким образом, чтобы при последующей сборке расположение этих деталей относительно друг друга не изменилось;

- отвернуть два болта крепления крышки 10 корпуса подшипников, снять крышку с уплотнительным кольцом 21, завернув болты в резьбовые отверстия крышки;

- отвернуть три винта крепления упорного фланца 9, снять упорный фланец и упорную втулку с вала;

- вынуть ротор турбокомпрессора в сторону турбины;

- вынуть стопорное кольцо подшипника, вынуть шайбу и втулку 8 подшипника сначала с одной, а затем с другой стороны корпуса подшипников;

- вынуть проставку турбины;

- деревянным скребком удалить с деталей нагар, предварительно поместив их в ванну с керосином на 3 - 4 ч. Волосяной щеткой - прочистить проточные части, все детали промыть бензином.

Внимательно осмотреть колеса турбины и компрессора; при наличии трещин на лопатках или дисках заменить ротор в сборе;

- при необходимости отвернуть две гайки крепления соплового венца 2, снять, осмотреть его и корпус турбины; при наличии трещин детали заменить.

После очистки или ремонта турбокомпрессор собирают в обратном порядке.

Перед сборкой все детали турбокомпрессора промывают керосином и каждую деталь обдувают сжатым воздухом, подшипниковые втулки и вал ротора смазывают моторным маслом.

При сборке ротора метки на маслоотражателе и упорной втулке совмещают с риской на валу. Колесо компрессора перед напрессовкой на вал нагревают до 80 — 100˚с.

Гайку колеса компрессора затягивают до совмещения меток на ней и на колесе компрессора. Все крепежные детали нужно затянуть и тщательно законтрить. Винты упорного фланца контрят закерниванием.

После сборки турбокомпрессора необходимо убедиться в отсутствии задеваний ротора при вращении за неподвижные детали.

При установке турбокомпрессора на двигатель подсоединяют все магистрали (газовые, воздушные, масляные), предварительно убедившись в их чистоте и отсутствии посторонних предметов.

Техническое обслуживание турбокомпрессора

Техническое обслуживание турбокомпрессора проводить через каждые 3000 часов работы двигателя.

При техническом обслуживании проверить осевой и радиальный люфты ротора с помощью индикатора. Люфт определяется как разность показаний индикатора при отклонении вала в двух взаимно противоположных направлениях (рис. 5).

Допустимые предельные величины люфтов осевой - 0,20 мм, радиальный - 0,80 мм. Если люфты больше предельных значений, турбокомпрессор надо заменить.

Один раз в год удалять отложения с корпуса турбины компрессора и с рабочих колес. Очистку деталей компрессора производить с помощью бензина, деталей турбины - с помощью декарбонизатора.

При установке турбокомпрессора на двигатель тщательно проследить за чистотой трубопроводов, подсоединяемых к турбокомпрессору и отсутствие в них предметов и мусора.

После установки турбокомпрессора заполнить корпус подшипников чистым маслом через отверстие подвода масла. Тщательно следить за отсутствием подсосов и подтеканий в воздушных, газовых, масляных трубопроводах и их соединениях.

Следует иметь в виду, что оптимальный режим работы турбокомпрессора осуществляется в диапазоне более высокой частоты вращения коленчатого вала двигателя.

Читайте также: