Схема системы отопления газ 31029

Обновлено: 06.07.2024

Автомобиль ГАЗ-31029 - базовая модель, имеет несколько модификаций.

Тормозные механизмы передних и задних колес имеют специальное устройство, поддерживающее постоянный зазор между барабаном и колодками по мере их изнашивания. Это устройство состоит из упорных разрезных колец 10 и 37, запрессованных в тормозной цилиндр.

Прорезь кольца должна располагаться в вертикальной плоскости со стороны отверстия для

прокачки. Упорное кольцо имеет отверстие, в которое вставляются поршни 9 и 35. Положение поршня после поворота его на 90 фиксируется концом колодки 1, входящим в прорезь стержня 7, запрессованного в поршень. Поршень перемещается в упорном кольце в проделан 1.7. 1.9 мм, перемещая при этом тормозные колодки.

По мере изнашивания накладок и барабана упорные разрезные кольца 10 и 37 постепенно смещаются в цилиндрах давлением жидкости, действующей на поршни, обеспечивая автоматическую регулировку зазора. Регулировочный эксцентрик 16 служит для установки колодок в правильное положение после их замены при ремонте. Прредний тормозной механизм имеет два колесных цилиндра 10 с внутренним диаметром 32 мм.

Каждый цилиндр действует на свою тормозную колодку. Обе колодки одинаковые и имеют накладки длиной 250 мм, смещенные к установочному отверстию на колодке. При такой конструкции колесного цилиндра обе колодки обладают самоусиливающим эффектом при движении автомобиля вперед.

Задний тормозной механизм имеет один колесный цилиндр двухстороннего действия с внутренним диаметром 28 мм, который приводит в действие обе колодки.

Передняя колодка имеет накладку длиной 290 мм, а задняя колодка одинаковая с колодками переднего тормоза. При такой конструкции колесного цилиндра самоусиливающим эффектом при движении автомобиля вперед обладает только передняя колодка. Разница в длинах тормозных накладок заднего тормозного механизма с учетом самоусиливающего эффекта передней колодки способствует их равномерному изнашиванию в процессе эксплуатации.

В колесных цилиндрах тормозных механизмов под защитными колпачками установлены пенополиуретановые кольца 34, пропитанные смазкой НГ-213 для защиты зеркала цилиндра от коррозии. При каждой разборке колесного цилиндра кольца следует дополнительно пропитать смазкой НГ-213.

Тормозные барабаны 5 всех четырех колес цельнолитые из серого чугуна. Внутренний диаметр барабана 280 мм. Барабаны передних тормозов центрируются и крепятся на фланцах ступиц колес, а задних тормозом - на фланцах полуосей. При эксплуатации автомобиля необходимо периодически проверять внешним осмотром состояние тормозных барабанов, обращая особое внимание на их рабочие поверхности; состояние стяжных пружин, защитных чехлов и рабочей поверхности тормозных цилиндров.

По мере изнашивания накладок зазоры между колодками и барабанами устанавливаются автоматически, как указано выше, и в регулировке не нуждаются.

Регулировать зазоры необходимо только при замене колодок или фрикционных накладок в следующей последовательности.

1. Отрегулировать подшипники передних колес.

2. Отпустив гайки 13 опорных пальцев 15 и 32 задних тормозных механизмов, повернуть пальцы так, чтобы опирающиеся на них кольца колодок отошли от барабана (метки на торцах пальцев должны быть обращены к центру тормоза).

3. Нажать на педаль рабочей тормозной системы с усилием 15. 20 дан (15. 20 кгс) при неработающем двигателе, чтобы выбрать зазор в автоматической регулировке, и отпустить педаль.

4. Нажав на педаль рабочей тормозной системы с усилием 15. 20 кгс при неработающем двигателе, повернуть опорные пальцы до отказа, но без больших усилий в направлении, при котором тормозные колодки прижимаются к барабану. В этом положении слегка затяните гайки опорных пальцев.

На автомобиле применяется свинцовая аккумуляторная батарея 6-СТ-60-ЭМ. В обозначении аккумуляторной батареи первая цифра указывает число аккумуляторов, две последующие буквы - тип батареи (в данном случае - стартерная), следующие цифры обозначают емкость батареи при двадцатичасовом режиме разряда и последние две буквы - материал бака и материал сепараторов. В нашем случае материал бака - эбонит, а материал сепараторов - милпласт.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Тип 6-СТ-60-ЭМ

Номинальное напряжение, 12 В

Емкость при двадцатичасовом разряде током, 60 А-ч

Число элементов, 6 шт

Число положительных пластин, 4 шт

Число отрицательных пластин, 5 шт

Величина зарядного тока, 6 А

Аккумуляторная батарея служит для питания потребителей при неработающем двигателе и устанавливается в специальном гнезде под капотом.

Сверху ее закрывает пластмассовая крышка. Аккумуляторная батарея является химическим

источником электрического тока. Если выводы аккумуляторной батареи соединить с источником постоянного тока, например с генератором, то в аккумуляторной батарее будет протекать химическая реакция, в которой участвуют электрический ток; два электрода: один из двуокиси свинца, второй из губчатого свинца; и электролит. При этом батарея будет заряжаться. Подсоединив к выводам батареи потребитель, в ней будет происходить обратная химическая реакция, в результате которой на ее электродах будет выделяться электрическая энергия и через потребитель будет протекать электрический ток. При этом батарея будет разряжаться.

Количество электричества, которое может отдать полностью заряженная батарея при разряде током З А, до напряжения 1,7 В на каждый элемент, называется емкостью.

Измеряется емкость в А-ч (ампер-часах). Аккумуляторная батарея 6-СТ-60-ЭМ состоит из шести последовательно соединенных аккумуляторов (элементов). Все элементы помещены в эбонитовый бак, имеющий шесть отсеков. Каждый элемент состоит из четырех положительно заряженных пластин и пяти отрицательно заряженных пластин. Пластины имеют основу в виде свинцовой решетки. Ячейки решетки заполнены активной массой, состоящей из окислов свинцового порошка. При изготовлении пластин электрохимическим методом обработки получают положительно заряженные (двуокись свинца) и отрицательно заряженные (губчатый свинец) пластины. Положительно заряженные пластины, а также отрицательно заряженные пластины каждого элемента соединены баретками в полублоки. Баретки имеют полюсные штыри. Между пластинами установлены изоляционные прокладки-сепараторы. Сверху пластин установлена предохранительная сетка. Каждый элемент батареи закрыт крышкой. В крышке имеется наливное отверстие, закрытое пробкой с вентиляционным отверстием. Через крышку проходят полюсные штыри от бареток.

Пластины погружены в электролит. Он представляет собой раствор химически чистой серной кислоты в дистиллированной воде. При заряде плотность электролита повышается, а при разряде понижается.

Основной причиной, побудившей меня дорабатывать печку, было то что вскоре планирую внедрять МПСЗ и злой карбюратор к-88, а повышенная динамика подразумевает повышенное тепловыделение. В случае змз 402 возникает проблема с 4м цилиндром, так как лихо гонять можно только летом, а летом печка закрыта, то есть циркуляция ОЖ у 4го цилиндра всяко будет меньше, даже и с прокладкой ГБЦ с круглыми окошками. Как вариант, можно сдалать перепускной кран, и пускать ОЖ мимо печки, но у такого варианта есть существенный недостаток - горячая ОЖ из ГБЦ снова подаётся в блок, не охлаждаясь. Проблема усугубляется тем, что гидродинамическое сопротивление такого пути ОЖ ощутимо меньше, что приведёт к тому, что циркуляция ОЖ в основном радиаторе и по "малому" кругу мимом печки будет соспоставимой. То есть температуру цилиндров мы выравняем, но вот циркуляцию через основной радиатор ухудшим, то есть ограничим движок по максимальной нагрузке - система охлаждения просто не справится. Как эта проблема решается в современных авто - малый круг делается циркуляцией через печку. То есть ОЖ выходит с обратной стороны ГБЦ от помпы и постоянно циркулирует через радиатор печки. Летом же горячий воздух не попадает в салон благодаря герметичным заслонкам и развитым каналам подачи воздуха через/мимо печки. В отличие от варианта с шунтированием печки, при постоянной циркуляции ОЖ, печка создаёт гидродинамическое сопротивление, то есть ОЖ через основной радиатор идти гораздо легче, чем через радиатор печки - в результате основной поток ОЖ идёт через основной радитор и эффективно охлаждается. Таким образом - моя задача была загерметизировать заслонки, чтобы разделить потоки холодного и горячего воздуха и чтобы летом, при циркулирующей ОЖ в радиторе отопителя, тепло не шло в салон. Как бонус я загреметизировал все щели в печке. Также при замене салонного фильтра я обратил внимание, что соты радиатора не пропаяны к трубкам, отчего решил сменить и радиатор отопителя. В процессе снятия отопителя я намаялся с тросиками и ужаснувшись тому, что их придётся цеплять обратно решил автоматизировать управление заслонками.

Доработка печки

При разборке таки понял, зачем нужна четвёртая заслонка приточной вентиляции - она закрывает\открывает центральные воздуховоды:

Её почти все глушат при переборке печки, а в 3110 её вообще убрали. Зимой я замечал, что лобовое стекло со стороны пассажира начинало оттаивать немножко раньше, теперь понятно почему:

Аэродинамика просто ужасна и воздуху продраться до воздуховода со стороны водителя проблематично. Так выглядит располовиненная деталь печки:

Заслонки удаляем, теперь, теоритически, воздуху будет легче попадать на сторону водителя, чем разворачиваться на 180 градусов и идти на половину пассажира, что в общем-то неплохо.

Формуем по периметру герметиком. Как показала практика, зря я мудрил съёмную заглушку - надо было шурупами прикрутить.

Изначльно планировал на заслонку стекло/ноги поставить активатор, даже купил его, однако поразмыслив решил оставить тягу. Однако сперва, подготавливая к автоматизации данную заслонку, решил проблему подклинивания заслонки. Чтобы она не задевала стенок, с одной стороны подобрал шайбы, с другой стороны шайбы одеть невозможно из-за выпрессованных упоров на оси, поэтому навернул гвоздь вокруг оси:

Для того, чтобы уплотнительные буртики из герметика держались крепче просверли дырки в корпусе, впоследствии от дырок отказался так как герметик силовой нагрузки не несёт, ограничиваясь просто обезжириванием поверхности.

После застывания герметика, видим выступивший буртик, который может вызывать заклинивание заслонки, да и создаёт лишнее аэродинамическое сопротивление:

Уплотнение заслонки ноги/стекло готово. Теперь зимой при разморозке стекла всё тепло пойдёт только на стекло:

Далее переходим к воздушной заслонке. Штатную мне так и не удалось зафиксировать на оси с тем, чтобы она не задевала стенок, так что пришлось изготовить новую из оргстекла, как и ось. Размеры 13*15,5 см. Правда потом её ещё пришлось уменьшить, но об это будет ниже :) . Ещё одно преимущество оргстекла - низкая теплопроводность, то есть такую заслонку можно не утеплять. Итак, обматываем заслонку упаковочной плёнкой:

Перед формованием уплотнителя на верхней части отопителя делаем проставку между половинками из изоленты, для того, чтобы при стягивании половинок герметик не препятствовал уплотнению половинок по периметру:

А теперь формуем основной уплотнитель, с боков подпираем по границе резинового уплотнителя колодца, так как здесь отопитель будет упираться в колодец:

С обратной стороны уже всё не так просто. С одной стороны нужно сохранить сечение канала, а с другой стороны максимально отдалить поток холодного воздуха от печки, чтобы даже турбулентными потоками захватывалось минимум подогретого воздуха. Для этого выкройка выходит за пределы радиатора на несколько см, а чтобы под собственным весом она не затыкала канал, из проволоки сделана оттопырка:

Чтобы канал сформовался правильно, заполняем его чем-нибудь, обмотав оно упаковочной плёнкой. Поскольку консткрукция корпуса в месте контакта с изолятором довольно сложная, я не стал мучиться с упаковочной плёнкой, а промазал места контакта изолятора с корпусом касторовым маслом для облегчения отделения изолятора после застывания герметика:

Аналогично изготавливаем верхнюю часть теплоизолятора. Фоток мало, так как все руки были в герметике, и процесс это довольно нервозатратный:

Далее приступил к изготовлению кронштейна крепления мотор-редуктора. Стояла задача воспользоваться штатными болтами, чтобы в случае поломки был шанс снять кронштейн без снятия отопителя с автомобиля:

Сперва изготовил шпиндель, выполнив пропил под квадратную ось мотор-редуктора (ширина 8мм), на самой оси редуктора вырезал небольшую ось, которая войдёт внутрь оси шпинделя, отцентрировав ось мотор-редуктора с осью заслонки:

Так выглядит мотор-редуктор изнутри - никакой электроники, ось останавливается, когда упирается в выступы:

Между делом сформовал уплотниель между нижней частью отопителя и пластиковой частью по известной технологии, обмотав одну деталь плёнкой, а вторую обезжирил и покрыл герметиком:

Опробовав мотор-редуктор, огорчился люфту заслонки. Ощутимый вклад вносил шплинт. Для жёсткой фиксации шпинделя пришлось постараться. На оси сделал пропилы:

Аналогично поступил на шпинделе. Чтобы проточить в нужных местах, продевал шплинт и нацарапывал нужное положение пропила тонкой проволокой:

Далее изготовил такую дабл-шпонку, она будет упираться в корпус отопителя, то есть никуда не денется:

Вот так выгляди конструкция в сборе. Диаметр оси 6 мм, обрабатывал детали надфилями очень аккуратно. В итоге люфт шпиндель/ось пропал полностью:

Разъёмы мотор-редуктора спилил нафиг. Во-первых у меня не было нужных фишек, а во-вторых они упирались в корпус и не давали установить мотор-редуктор как надо:

Так выглядит шпиндель, роль шплинта играет болт на 4 с гровером, дополнительно покрыт клеем момент. Обычно затянутые соединения покрываю цапон-лаком, но он кончился:

Поскольку мотор-редуктор был успешно внедрён, то решил пойти дальше и попытаться замутить климат-контроль, то есть микроконтроллер должен будет поддерживать заданную температуру в салоне независимо от температуры воздуха, охлаждающей жидкости и скорости её циркуляции. Для этого необходимо установить датчики температуры, я применил lm19ciz они измеряют температуру от -50 до +110 - более чем достаточно, стоят рублей 50 и питания требуют 5 Вольт. Впаял их в платы:

Печка действительно наклонена салонной частью вверх, то есть радиатор отопителя надо устанавливать штуцерами вверх:

При затяжке гаек крепления печки, удивился тому, как туго они шли. Решил снять передок, и понял, что Штирлиц был близок к провалу как никогда:

Заслонка упёрлась в колодец и нехило выгнулась. Как она не сломалась ни в одном месте, и не пострадал редуктор - ХЗ. В общем слава ручной сборке ГАЗа - двух одинаковых колодцев не бывает. И обратите внимание на зазоры по бокам. Ослабил гайки, открыл/ закрыл заслонку - вот насколько она заходила на колодец. То есть штатная заслонка рассчитана на то, чтобы упираться в колодец, а не в отопитель.

Фотка сделана при помощи зеркала. При помощи зеркала начиркал, сколько надо отрезать. К счастью, болты крепления заслонки выходят в колодец, так что снял заслонку, не снимая отпителя и отпилил лишнее - где-то 8 мм в среднем:

Временно подключил мотор-редуктор заместо антенны. На будущее подключу его к МПСЗ. Вот видео, где показано как мотор-редуктор управляет воздушной заслонкой:

Как показал первый опыт эксплуатации, план сработал на все сто, то есть ОЖ через радиатор отопителя салона циркулирует постоянно, а в салоне жарче не стало. В то же время терморежим 4го цилиндра ощутимо улучшился. В чём это проявляется - раньше с закрытой печкой при динамичном разгоне тапок в пол до 4-5 тысяч оборотов после разгона ощутимо падала динамика, то есть для того чтобы ехать с постоянной скоростью, приходилось жать тапок некоторое время, пока движок остывал, ощутимо сильне. Теперь же динамичный разгон за 4 тысячи оборотов происходит спокойно, без последствий, то есть по окончании разгона машина едет как раньше. Из-за циркуляции горячей ОЖ мимо основного радиатора проблем не появилось, успел уже в жару в пробке постоять - стрелка температуры неподвижна. Также с закрытым краном печки движок при перегреве слегка начинало колбасить, теперь такого нет.

Направление вращения крыльчатки

Во время переборки отопителя решил проверить правильность направления вращения крыльчатки, и был удивлён, тому что она вращалась в неправильную сторону:

Во всех цетробежных насосах, которые мне встречались ранее, лопасти были направлены назад, а здесь они были направлены вперёд. Вспомнив нехорошими словами инженеров ГАЗа и\или криворуких сборщиков, я довольный поменял контакты в фишке, развернув направление вращения в правильную сторону. Однако шума при работе стало гораздо меньше, также сперва ощутимо упали обороты, я это списывал на то, что щётки притёрлись для вращения в обратную сторону. Запланировал, если в течение месяца обороты не восстановятся, то заменю щётки, а то и сам моторчик. Однако, в течение нескольких дней обороты вернулись до прежних значений, а воздух из диффузоров не шёл. Вообще не шёл - моторчик шумел, а не дуло ни хрена. Я крепко задумался, а почему так? Изучил вопрос. Оказывается, в промышленности применяются вентиляторы как с направлением лопастей вперёд, так и назад. То есть косяк инженеров ГАЗа отпадал, как говорится, it`s not bug, it`s feature!

Поразмыслив над причинами штиля, до меня допёрло, неотъемлемой частью цетробежного насоса является отвод, так сказать "аппендицит", а сам поток воздуха с крыльчатки срывается по касательной:

То есть после разворота вращения крыльчатки лопастями назад, весь поток воздуха тупо упирался в стенку, таким образом, направление вращения в цетробежном насосе менять нельзя. Стало быть, так и было задумано инженерами ГАЗа, осталось понять почему?

Поразмыслив, пришёл к такому выводу. В отмеченной области, накапливается воздух, и покидает её, только накопив необходимую кинетическую энергию, вследствие цетробежной силы. В случае лопастей, направленных назад, воздух просто вытесняется. По опыту, обороты электрического двигателя зависят от напряжения, а потребляемый ток от нагрузки. Таким образом получается, что лопасти, направленные вперёд, накапливают дополнительную массу, увеличивают нагрузку на двигатель, и, как следствие, потребляемый ток. То есть в случае лопастей, направленных вперёд, электродвигатель потребляет дополнительную мощность, которая идёт на увеличение скорости воздушного потока, увеличенная скорость даёт увеличенное давление потока и меньшее затухание при движении по воздуховодам. Распалата за это, повышенный шум.

Это самое "накопление" воздуха до момента накопления воздухом необходимой кинетической энергии объясняет и хитрую форму лопастей, в случае направленности назад, как правило применяются прямые, или слегка искривлённые лопасти.

В общем в очередной раз убедился, что инженеры ГАЗа - толковые ребята, а стоковые решения - самые верные.

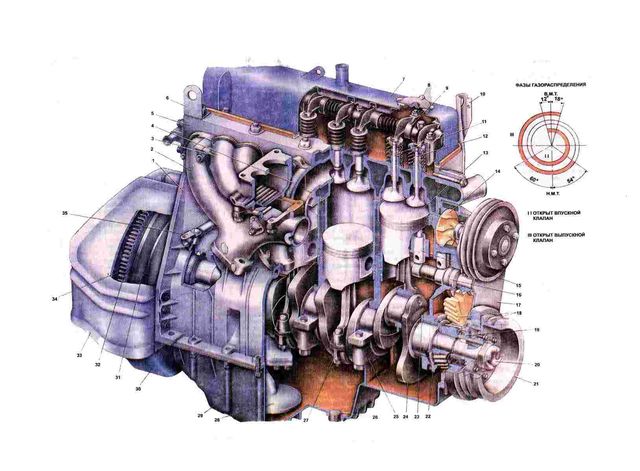

Любой бензиновый мотор должен иметь охлаждение. Система охлаждения двигателя ЗМЗ 402 имеет характерное строение для времени своего производства. Циркуляция охлаждающей жидкости проводится принудительно, при помощи водяного насоса. Вся система имеет вид кольца, по которому движется ОЖ.

Схема системы охлаждения

Схема системы охлаждения 402 ДВС достаточно простая. Так, охлаждается двигатель при помощи охлаждающей жидкости, которой может служить вола, тосол, и в редких случаях даже антифриз. Схема движения жидкости — кольцевая, и выглядит следующим образом: радиатор — патрубок — термостат — водяная рубашка — водяной насос — патрубки — радиатор.

Конечно, кроме основных элементов, по которым движется ОЖ, в систему входит вентилятор, датчик температуры, элементы отопителя.

Чтобы понимать более наглядно, стоит рассмотреть непосредственную схему циркуляции ОЖ, а также элементы, которые в неё входят:

I — с одним отопителем;

II — с двумя отопителями и электронасосом (для фургонов с двумя рядами сидений и автобусов);

1 — расширительный бачок;

2 — термостат;

3 — датчик указателя температуры охлаждающей жидкости;

4 — радиатор;

5 — сливная пробка (кран) радиатора;

6 — вентилятор;

7 — ремень привода вентилятора;

8 — ремень привода насоса охлаждающей жидкости;

9 — насос охлаждающей жидкости;

10 — сливной кран блока цилиндров;

12 — электронасос системы отопления;

11, 13 — кран отопителя;

14 — радиатор дополнительного отопителя;

15, 16 — радиатор основного отопителя;

17 — основной клапан термостата;

18 — байпасный клапан.

Устройство и элементы

Охлаждение мотора ЗМЗ 402 (система охлаждения) имеет простую конструкцию и состоит только с основных элементов, что делает возможным самостоятельный ремонт. Рассмотрим, основные элементы системы ОЖ, а также возможные неисправности и ремонт.

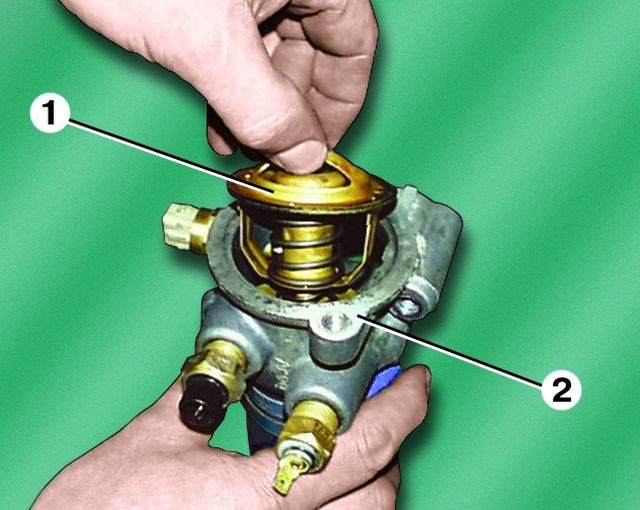

Термостат

При запуске мотора и его прогреве ОЖ движется по малому кругу, что даёт возможность быстрого прогрева. Когда температура достигает 60-70 градусов Цельсия, термостат открывается, и жидкость начинает циркулировать по большому кругу, через радиатор.

Рабочей температурой работы мотора является диапазон 87-103 градуса Цельсия. Если движок не нагревается до этого показателя, или превышает его, то это означает, что термостат имеет неисправность. Зачастую, как показывает практика, это заклинивание детали связанная с износом или образованием накипи внутри корпуса.

Сменить деталь достаточно просто самостоятельно. Для этого необходимо слить ОЖ до уровня ниже расположения термостата. Затем, необходимо открутить подводящий патрубок и демонтировать крышку, в которой расположено изделие. Снимаем старую деталь, и устанавливаем новый термостат, не забыв сменить уплотнитель. Дальнейшие операции проводятся в обратной последовательности от разборки.

Водяной насос

Водяной насос играет весьма важную роль. Он обеспечивает циркуляцию ОЖ по всей системе. В движке ЗМЗ 402 — этот процесс постоянный и принудительный. Помпа имеет несколько элементов, а поэтому её можно разобрать и перебрать. Располагается водяной насос в передней части блока цилиндров и приводится в движение при помощи ремня.

Наиболее частыми неисправностями считаются — износ подшипников вала и выработка крыльчатки. Эти детали, как непосредственно и сам вал, можно найти в продаже на авторынке. Замена деталей проводится достаточно просто.

Для этого необходимо демонтировать деталь с автомобиля, а затем сменить изношенные детали на новые.

Радиатор и вентилятор

Радиатор системы охлаждения с завода устанавливается медный 3-рядный, но многие автолюбители в процессе эксплуатации меняют его на 3-рядный алюминиевый. Так, мотор охлаждается намного лучше, что обеспечивает более стабильную работу и увеличивает безопасность.

Деталь выполняет роль охладителя, которая охлаждается при помощи встречного потока воздуха и вентилятора. Вентилятор охлаждения на 402-м моторе имеет принудительную систему и работает только тогда, когда крутится коленчатый вал. Таким образом, очень тяжело перегреть мотор. Располагается крыльчатка вентилятора на шкиве коленчатого вала, и в непосредственной близости к задней части радиатора, что обеспечивает высокую степень охлаждения детали.

Патрубки и водяная рубашка

Патрубки служат соединителями между разными деталями системы охлаждения. При износе деталей происходит утечка ОЖ, приведёт к снижению уровня жидкости. Последствием станет постоянный перегрев мотора, за чем последует деформация и прогиб головки блока.

Модернизация

Модернизация системы охлаждения двигателя ЗМЗ 402 проводится своими руками. Для более эффективного охлаждения на движок ставятся силиконовые патрубки. Термостат меняется с внутреннеблочного на наружный. Как говорилось ранее, для улучшения всей системы необходимо установить 3-х рядный алюминиевый радиатор.

Чтобы окончательно модернизировать систему, рекомендуется установить и подключить электровентилятор с датчиком системы охлаждения. Лить в систему нужно тосол, чтобы система была меньше подвержена коррозии.

Вывод

Система охлаждения 402 мотора простая и имеет только основные элементы. Поэтому, ремонтировать данный узел достаточно просто своими руками, что и делают большинство автолюбителей. В систему охлаждения входят такие элементы: радиатор, вентилятор, водяной насос, термостат, расширительный бачок, патрубки, водяная рубашка и система отопления.

Устройство печки ГАЗ 3110

Печка любого автомобиля — это устройство для обогрева салона. На ГАЗ 3110 устанавливается довольно-таки простой механизм, который позволяет не только прогревать воздух в салоне, но и регулировать температурный режим и интенсивность обогрева.

Конструктивно печка состоит из следующих компонентов:

патрубка подвода охлаждающей жидкости;

патрубка вывода охлаждающей жидкости;

Если смотреть на печку изнутри (то есть с сиденья водителя автомобиля), то нельзя увидеть все составляющие её части. Сразу же за панелью управления монтируется небольшой радиатор, к которому присоединяются два патрубка для циркуляции тосола.

Когда мотор нагревается до рабочей температуры, печка может начать свой теплообмен. Тосол понижает температуру двигателя, отводя от него излишки тепла. Нагревшийся тосол по патрубкам поступает в радиатор печки, который может нагреваться как обычная батарея.

В это же время лопасти вентилятора впускают в радиатор потоки свежего воздуха. Соответственно, вновь осуществляется теплообмен. Освободившееся тепло поступает через радиатор в печку, а из неё — в салон.

На ГАЗ 3110 печка выполняет роль и дополнительного радиатора охлаждения. Так, если машина не прогрета, то при запуске печки осуществляется вторичное охлаждение системы. Это приводит к тому, что повышается влажность воздуха в салоне, из-за чего быстрее появляется ржавчина на радиаторе, а мотор долго не может набрать рабочую температуру. Поэтому печку целесообразно пускать только после тщательного прогревания силового агрегата.

Блок управления печкой

Для удобства управления щиток печки находится на панели управления. На щиток вынесены две рукоятки:

Рычажок управления фокусировки воздушных потоков. Если он стоит в крайнем левом положении, то воздух будет выдаваться только через сопло на лобовое стекло и через боковые воздуховоды в салон. Если поставить рычажок в среднее положение, то поток направляется на лобовое стекло и на передние двери. В самом правом положении рычажка воздух будет направлен на ноги водителя и переднего пассажира.

Рукоятка управления краном печки. Она имеет всего два положения — крайнее левое полностью перекрывает подачу тепла в салон, а крайнее правое позволяет направлять максимально горячий воздух внутрь автомобиля.

Автовладельцы ГАЗ 3110 давно выработали своего рода порядок пользования печкой. Дело в том, что в разных ситуациях рекомендуется открывать рычажок и кран в разных позициях:

если запотели стёкла, необходимо до конца открыть кран печки, а рычажок управления воздухом установить в среднем положении; после чего на полную мощность включить вентилятор;

зимой для быстрого обогрева салона рекомендуется обе рукоятки зафиксировать в крайнем правом положении после прогрева двигателя;

вентиляцию воздуха в салоне можно организовать при закрытии крана печки и открытии рычажка в правом положении.

Роль резистора в обогреве салона

На печке ГАЗ 3110 устанавливается всего один резистор, хотя некоторые автолюбители, пытаясь получить от обогревателя максимальную продуктивность, монтируют сразу два устройства переменного тока.

Резистор располагается прямо под самой панелью печки: это необходимо для полноценной работы при обогреве. Именно это устройство обеспечивает силу подачи воздушного потока и контролирует его температурный режим. Если резистор по каким-либо причинам выходит из строя, то водитель не сможет регулировать работу печки.

Как демонтировать печку, не снимая панели

Чаще всего демонтаж печки ГАЗ 3110 подразумевает снятие панели в салоне. Однако снятие панели — процесс не столько трудоёмкий, сколько длительный. К тому же установка панели на место при монтаже новой печки не всегда может быть выполнена правильно: малейший зазор или отклонение от нормы могут привести к некорректному обдуву. Поэтому чаще всего любители производят снятие печки, не снимая панели.

Какие инструменты понадобятся для работы

Чтобы правильно, быстро и безопасно снять печку и заменить её на новую, потребуется стандартный набор инструментов. Как правило, в гараже каждого автолюбителя можно будет найти:

набор гаечных ключей;

отвёртку с плоским лезвием;

отвёртку с крестообразным лезвием;

ёмкость не менее 10 литров для слива охлаждающей жидкости;

Первым делом, ещё до работы с электрическими приборами, необходимо обезопасить себя — снять провод с минусовой клеммы аккумулятора. Таким образом производится обесточивание электронных приборов и систем.

После этого нужно будет слить тосол из системы охлаждения:

Открыть кран радиатора отопления до упора вправо.

Подставить под заглушку ёмкость и выкрутить заглушку.

Дождаться, пока весь тосол не стечёт в ёмкость.

Как добраться до печки на ГАЗ 3110 и снять её

Далее, подготовив автомобиль, можно начинать демонтаж печки из корпуса:

Снять патрубок с верхней части радиатора печки (проще всего сначала ослабить хомут отвёрткой, а потом снять сам патрубок).

Затем снять патрубок с нижней части радиатора печки.

Отвернуть две гайки крепления, которым кран радиатора фиксируется к брызговику.

Снять кран со шпилек.

С обоих патрубков удалить резиновые уплотнители.

После этого необходимо работать со стороны салона. Для простоты рекомендуется снимать панель приборов, однако можно сэкономить время и обойтись простым оттягиванием панели в сторону, чтобы вытащить саму печку:

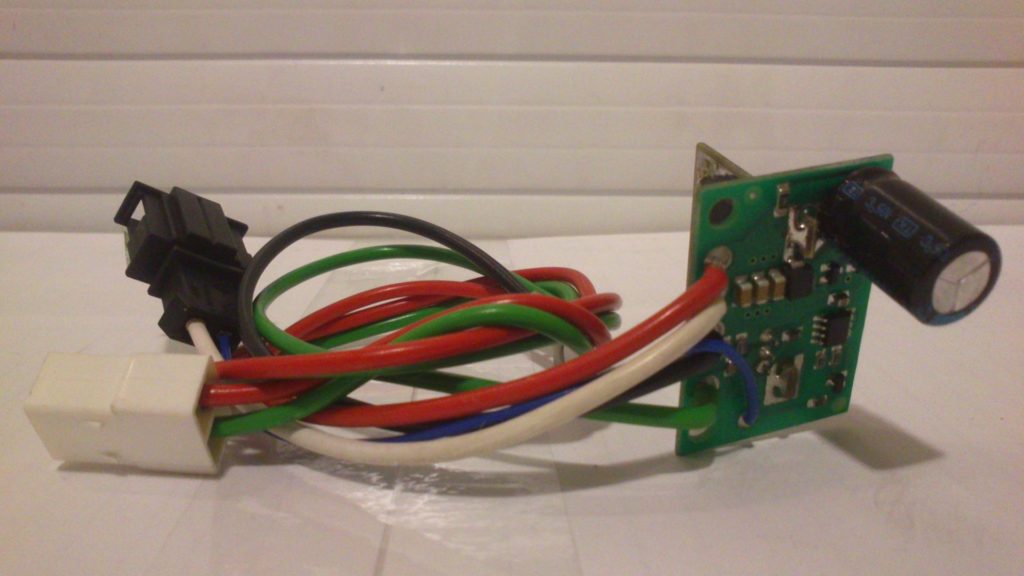

Отсоединить имеющиеся колодки электропитания (от резистора и системы подачи питания на резистор).

Снять держатели печки, отсоединив тягу.

Печка крепится тремя гайками к корпусу — нужно выкрутить гайки и, опустив панель, аккуратно вытащить из полости саму печку.

Проще всего снимать печку в сборе. Это наиболее быстрая процедура. Однако водитель может демонтировать только вышедшие из строя части печки, заменив их на новые. Но эту процедуру рекомендуется выполнять только тем любителям, которые имеют практический опыт самостоятельного обслуживания ГАЗ 3110.

Соответственно, установка новой печки производится в обратной последовательности.

Видео: замена печки своими руками

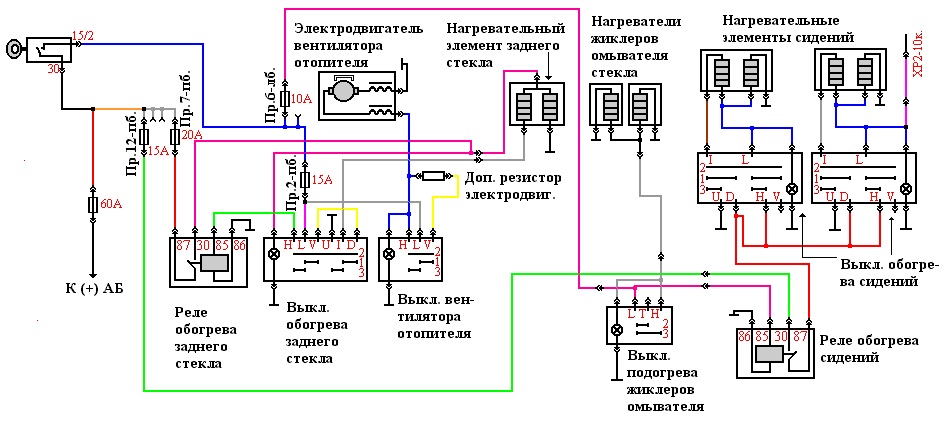

Как правильно подключить печку, схема подключения

При установке нового обогревателя очень важно не перепутать патрубки подачи тосола к радиатору печки. При снятии лучше всего пометить, какой шланг подсоединяется к верхней части радиатора, а какой — к нижней. Шланги работают на подачу и отвод охлаждающей жидкости и при неверном подключении не дадут системе нормально работать.

Подключение печки выполняется через резистор по следующей схеме.

Для того чтобы пребывание в салоне ГАЗ 3110 было максимально комфортным, водителю необходимо следить за работоспособностью печки. Самостоятельный демонтаж и монтаж новой печки возможен, однако займёт много времени. К тому же необходимо разбираться в электрических схемах и проводке.

Читайте также: