Технология узк оси колесной пары

Обновлено: 02.07.2024

Магнитный контроль. Регулярный и тщательный магнитный контроль элементов колесных пар и других ответственных деталей вагонов позволяет своевременно обнаруживать трещины и другие дефекты, а также предупреждать их излом в эксплуатации.

Таблица 15

Операции технологического процесса смены бандажа

Оборудование и инструмент

Обмывка и осмотр колесной пары

Удаление укрепляющего кольца (кольцо, не поддающееся выбивке, вырезается на станке)

Пневматическое зубило и молоток; колесотокарный станок

Установка колесной пары в электрогорн

Нагрев бандажа до 180—200°

Электрогорн с автоматическим электронным регулятором с милливольтметром типа МРЩПр-54

Снятие бандажа с колесного центра и остывание

Кран-балка и плита

Проверка обода колесного центра

Микрометрическая скоба; колесотокарный станок

Дефектоскопия бандажа, подлежащего посадке

Дефектоскоп с разъемным соленоидом

Установка бандажа в электрогорн и нагревание его до 320°

Кран-балка и электрогорн с автоматическим электронным регулятором с милливольтметром типа МРЩПр-54

Посадка колесного центра в бандаж и выемка из электрогорна

Постановка укрепляющего кольца

Пневматический молоток и приспособление

Завальцовка кольца при температуре бандажа 150—180°

Медленное остывание в закрытом помещении

Полное освидетельствование колесной пары

Контрольный инструмент и шаблоны

Окраска и сушка

Камеры для окраски и сушки

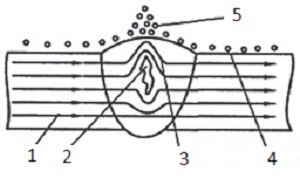

Магнитная дефектоскопия основана на принципе использования местного изменения магнитной проницаемости и характера распределения магнитного потока в материале детали, имеющей тот или иной поток. Если деталь однородна, то силовые линии магнитного потока, пронизывающие материал, будут распределяться в нем равномерно и параллельно друг другу. Если же деталь неоднородна, т. е. заполнена средой с пониженной магнитной проницаемостью (воздух, другие газы, трещины, раковины, немагнитные включения и т. п), то силовые линии, встречая в этих местах большее магнитное сопротивление, стремятся обогнуть их. При этом равномерность магнитного потока нарушается, и в местах пороков часть силовых линий может выйти за пределы поверхности детали, образуя так называемые поля рассеивания магнитного потока.

Местный магнитный поток рассеивания, вызываемый пороком в материале, сосредоточивается над этим пороком, указывая, таким образом, место его расположения (рис. 41).

Рис. 41. Схема распределения магнитного потока в металле с пороками

Рис. 42. Кривая зависимости количества выявленных пороков от напряженности магнитного поля

Поперечная трещина 1 вызывает наибольшее изменение направления силовых линий, так как она представляет наибольшее препятствие для прохождения магнитного потока; раковина 2 при не глубоком залегании также может вызвать внешний поток рассеивания; продольная плена 3 мало влияет на распределение силовых линий и обнаружить ее в продольном магнитном поле крайне затруднительно.

Поэтому наиболее четко выявляются те дефекты, которые расположены перпендикулярно магнитному потоку.

Основным материалом, применяемым для дефектоскопии деталей, является магнитный порошок, сухой или смешанный с трансформаторным маслом. Попадая в магнитное поле, частицы порошка скопляются в местах образования магнитных полей рассеивания на поверхности детали. Магнитные частицы как бы втягиваются в магнитный поток рассеивания, образующийся над пороком в металле, и по их скоплению судят о месте расположения этого порока. Частицы порошка следует наносить равномерно на испытываемую поверхность детали.

Степень точности и чувствительности метода магнитного контроля зависит от ряда причин, основными из которых являются: напряженность магнитного поля, в котором производится испытание, и направление накладываемого магнитного потока; род применяемого тока; способ магнитного контроля (с применением сухих магнитных порошков или жидких смесей); характер испытания (в действующем магнитном поле или при остаточном намагничивании); размер порока и его расположение (направление и глубина залегания); состояние поверхности детали.

Чрезмерное намагничивание не рекомендуется, так как оно может замаскировать слабое поле рассеивания над небольшим или глубоко расположенным пороком вследствие появления полей рассеивания над шероховатостями детали в другом месте.

Из кривой влияния величины напряженности магнитного поля, создаваемого соленоидом, на выявляемость пороков с применением жидкой смеси (рис. 42) видно, что увеличение напряженности свыше 130 гц уже нецелесообразно, так как количество пороков, обнаруживаемых в более сильном поле, остается неизменным.

При испытании постоянным током магнитные силовые линии распределяются по сечению детали равномерно, при переменном же токе они оттесняются к поверхности за счет так называемого поверхностного эффекта (скин- эффект). В результате в поверхностных слоях металла величина магнитной индукции во много раз превышает индукцию внутренних слоев. Следовательно, пороки, залегающие в глубине и не выходящие на поверхность детали, лучше обнаруживаются при намагничивании постоянным током. В то же время пороки, выходящие на поверхность, легче выявляются при переменном токе (рис. 43).

Для магнитного контроля вагонных деталей применяются дефектоскопы нескольких типов.

Рис. 43. Диаграмма влияния тока и метода испытания на глубину обнаружения пороков:

1 — испытание переменным током жидкой смесью; 2 — испытание переменным током сухим магнитным порошком; 3 — испытание постоянным током жидкой смесью; 4 — испытание постоянным током сухим магнитным порошком

Рис. 44. Неразъемный дефектоскоп системы Колесникова и Матвеева:

1 — панель со штепсельными гнездами для включения дефектоскопа в сеть; 2 — ручки; 3 — соленоид; 4 — щиток с болтами; 5 — рамка щитка; 6 — корпус; 7 — рубильник, защищенный кожухом; 8 — сетка вентиляционных отверстий; 9 — маркировочная табличка; 10 — катушки соленоида

Рис. 45. Принципиальная схема включения катушек соленоида дефектоскопа типа ДКМ-2:

а — рубильник; б — штепсельные гнезда; в — щиток переключателя; I — схема соединения клемм для питания от сети постоянного тока напряжением 220 в; II — схема соединения клемм для питания от сети постоянного тока напряжением 1 10 в; 1 — 4 — клеммы переключения

Магнитный контроль оси производится неразъемными дефектоскопами системы Колесникова и Матвеева типов ДКМ-1 и ДКМ-2 (рис. 44), а также разъемными и ультразвуковыми дефектоскопами.

Дефектоскопы типов ДКМ-1 и ДКМ-2 могут работать на постоянном и переменном токе.

Схема соединений катушек соленоида дефектоскопа типа ДКМ-2 для включения его в сеть постоянного тока с напряжением 110 и 220 в показана на панели дефектоскопа (рис. 45). Из схемы видно, что обе катушки соленоида включаются параллельно при включении в сеть напряжением 110 в и последовательно при напряжении 220 в.

Перед началом работы исправность дефектоскопа проверяется по потребляемому току (амперметром), а качество магнитной смеси — по эталону. При этом должно обращаться особое внимание на исправное состояние изоляции шнура.

При работе дефектоскопа на постоянном токе магнитный контроль состоит из следующих основных операций: намагничивания, поливки магнитной смесью, осмотра детали и размагничивания.

Рис. 47. Стенд для испытания бандажей разъемным дефектоскопом системы Колесникова и Матвеева

Рис. 46. Начальное положение дефектоскопа при проверке средней части оси (стрелкой указано направление перемещения дефектоскопа):

1 — ящик дефектоскопа; 2 — тележка; 3 — соленоид; 4 — ось колесной пары; 5 — направляющая тележки; 6 — подъемники колесной пары

При проверке состояния шейки оси намагничивание производится следующим образом: включается ток и дефектоскоп надевается на шейку оси (любой стороной), медленно продвигается до ступицы колеса, также медленно снимается с шейки, а затем выключается. При снятии дефектоскопа с шейки оси должно затрачиваться некоторое усилие; отсутствие сопротивления снятию является первым признаком неисправности дефектоскопа или устройств, проводящих ток.

Подступичные части оси проверяются дефектоскопом перед напрессовкой на них колесных центров или колес с использованием как сухого порошка, так и магнитной смеси порошка с маслом.

Для контроля средней части оси применяется разъемный передвижной дефектоскоп Колесникова и Матвеева, работающий на переменном токе. Положение дефектоскопа при проверке показано на рис. 46.

Витки разъемного соленоида этого дефектоскопа выполнены в виде спирали из шинной красной меди прямоугольного сечения размером 35 X 6 мм. Они разрезаны по диаметру и с одной стороны соединены шарнирно, а с другой смыкаются при помощи ножей, входящих в контактные губки.

При дефектоскопии средней части оси используется сухой магнитный порошок. В том месте, где имеется трещина, частицы магнитного порошка скапливаются, указывая ее размеры и расположение.

Магнитному контролю подвергается также внутренняя обработанная поверхность бандажей перед насадкой на колесный центр. Испытание производится разъемным дефектоскопом Колесникова и Матвеева на стенде (рис. 47) с применением сухого магнитного порошка.

Контроль осей ультразвуковым дефектоскопом. Внедрение ультразвуковых дефектоскопов позволило производить контроль подступичных частей оси с надетыми на них колесами.

Этот контроль основан на свойстве ультразвуковых колебаний (УЗК) отражаться от трещин, раковин, шлаковых включений и других пороков в среде, по которой они распространяются.

Рис. 48. Блок-схема дефектоскопа УЗД-56м: 1 — генератор импульсов; 2 — пьезоэлектрические элементы (щупы); 3 — приемник электрических импульсов; 4 — электронно-лучевая трубка; 5 — генератор разверстки; 6 — индикатор глубины залегания дефекта; 7 — силовой трансформатор

Щупы 2 (рис. 48), которыми снабжен ультразвуковой дефектоскоп системы ЦНИИ МПС УЗД-56м, позволяют контролировать подступичную часть с поверхности чистотой не ниже 4-го класса.

Контроль производится следующими способами введения ультразвука в подступичную часть оси: со стороны торца оси с помощью шестиградусной призмы с углом ввода УЗК 12,5°;

с цилиндрической поверхности оси путем постановки призмы на шейку, предподступичную или среднюю часть оси с углом ввода 37 или 45°;

посредством плоского щупа, устанавливаемого на торцовую поверхность оси, с прокладкой из органического стекла или металлической пластины; при этом контролируется дальняя от щупа подступичная часть.

При применении любого из этих способов развертка на экране электроннолучевой трубки должна соответствовать контролю длинных изделий.

Контроль с помощью призмы. Ультразвук от щупа с шестиградусной призмой распространяется по оси под углом 12,5° к нормали. Щуп, установленный на торец оси вблизи ее бурта, при наклоне пучка УЗК с углом расхождения волн в виде конуса до 30° позволяет воспринять отражение от трещин, находящихся как на внутренней, так и на внешней стороне подступичной части (рис. 49).

Чтобы проверить всю поверхность подступичной части оси, необходимо устанавливать щуп в 10 — 15 точках, расположенных по кругу торцовой поверхности, направляя каждый раз луч через центральную линию оси.

При проверке исправной оси с хорошо прозвучивающимся колесным центром на экране дефектоскопа будет наблюдаться ряд импульсов, отраженных от торцовой и внешней поверхности колеса. Эти импульсы должны находиться на линии развертки правее контролируемого участка. Месторасположение первого импульса из этого ряда нужно зафиксировать по глубиномеру служебным импульсом. Любой сигнал, расположенный левее фиксированной точки, т. е. служебного импульса, и превышающий уровень помех, является отражением от дефекта.

При не прозвучивающейся ступице колеса, кроме сигнала от возможного дефекта, никаких других импульсов не будет видно.

Рис. 49. Распространение ультразвука при контроле подступичной части оси с торца шестиградусной призмой:

aa1 — выявление внешнего дефекта; бб1 — выявление внутреннего дефекта

На осях с крупнозернистой структурой, создающих повышенное затухание ультразвука, должны быть видны помехи в форме серии постепенно уменьшающихся по высоте импульсов.

Контроль со стороны цилиндрической поверхности шейки оси. При этом, более сложном способе контроля колесная пара должна быть установлена в центрах или на роликах для возможности ее поворачивания.

При применении призмы с углом ввода 37 или 45° распространение ультразвука по оси происходит под углом 45 или 55° к нормали. Масштаб развертки изображения при пользовании 37 или 45°-ными призмами приблизительно в два раза больше, чем при применении плоских щупов, ввиду меньшей скорости поперечных колебаний, излучаемых данными призматическими щупами. При этом излучение происходит в виде конуса с углом расхождения волн до 30°.

Имея в виду, что наиболее вероятное место расположения трещины находится на внутренней стороне подступичной части, призму следует устанавливать так, чтобы луч попадал на трещину после первого преломления внутри оси (рис. 50).

Для полной проверки подступичной части призму необходимо перемещать вдоль шейки и по ее окружности. При этом следует учитывать, что при прозвучивании прессового соединения происходит значительное рассеивание отраженной энергии и частичное проникновение ультразвука в колесный центр.

В этом случае характерным является то, что импульс, отраженный от колесного центра, занимает вполне определенное место на линии развертки и, как правило, непрерывно наблюдается при круговом перемещении призмы, в то время как сигнал, отраженный от трещины, выражается наиболее четко лишь в определенных границах. Основным же критерием, отличающим трещину от сигнала запрессовки, является величина наблюдаемого импульса.

Во избежание потерь энергии при преломлении ультразвуковых волн под ступицей колеса на осях, имеющих обработанную среднюю часть, призматические щупы могут устанавливаться на этой части оси со стороны внутренней поверхности ступицы колесного центра.

Контроль с торца оси сквозным прозвучиванием оси плоским щупом. Этот способ контроля отличается тем, что УЗК вводятся в торец оси со стороны, противоположной контролируемой подступичной части, т. е. пропускаются по всей длине оси. Для этой цели плоский щуп с дном из плексигласа или металлической пластинки следует устанавливать в различные точки окружности, расположенные по краю торца оси, но не выходящие за пределы диаметра шейки. УЗК распространяются в глубь оси в виде конуса с углом расхождения волн порядка 30, при этом наибольшая чувствительность к трещинам проявляется в направлении линии оа (рис. 51). Таким образом, если дефект находится у верхней поверхности оси, то он будет давать отраженный сигнал наибольшей высоты (силы) при постановке щупа в нижнюю точку торца. Для полного контроля каждом из двух подступичных частей щуп достаточно установить в 10 — 15 точках. При нормальном акустическом контакте щупа с осью в правой части экрана при некотором сдвиге развертки влево будет наблюдаться отражение от торца оси, а также отражение от первой, а может быть (при значительной глубине выточки) и от второй галтели.

Рис. 59. Схема распространения ультразвука и отраженные сигналы:

а — от дефекта, расположенного вблизи внешней грани ступицы; б— от дефекта, расположенного вблизи внутренней грани ступицы; 1 — сигнал от дефекта; 2 — сигнал от прессового соединения

Контроль, как и в предыдущих случаях, надо начинать с усиления дефектоскопа, близкого к максимальному значению. Сигнал, отраженный от дефекта, находящегося в дальней подступичной части, будет левее сигнала, отраженного от галтели.

Рис. 51. Распространение ультразвуковых колебаний вдоль оси при контроле плоским щупом:

а —дефект; б —первая галтель; в — вторая галтель; г —донное отражение; д и е — отражение трансформированных лучей

При наличии дефекта в средней части оси сигнал, отраженный от него, будет располагаться между сигналами от дефекта в дальней подступичной части и начальным импульсом. Такие дефекты выявляются при небольшом усилении.

Щуп дефектоскопа содержит хрупкий пъезоэлемент и поэтому требует очень осторожного обращения. Давление на него при постановке на изделие должно увеличиваться лишь до момента прекращения возрастания сигнала на экране и не должно превышать 1 кг. При передвижении щупа на него не следует надавливать. Необходимо также следить за наличием на поверхности изделия слоя масла.

Практическое освоение описанных методов контроля следует проводить на специально приготовленной эталонной оси, а также после изучения форм импульсов, наблюдаемых при контроле различных типов осей, выходящих после расформирования.

Прибор должен оберегаться от толчков и ударов и сохраняться в сухом помещении.

Текст ГОСТ 34656-2020 Оси колесных пар железнодорожного подвижного состава. Методы неразрушающего контроля

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

ГОСТ 34656— 2020

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОСИ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Методы неразрушающего контроля

Предисловие

Сведения о стандарте

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 мая 2020 г. No 130-П)

За принятие проголосовали:

Краткое наименование страны no МК (ИСО 3166) 004-97

Код страны no МК (ИСО 3166) 004—97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. № 337-ст межгосударственный стандарт ГОСТ 34656—2020 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2021 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изме-нений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствуй ющих национальных органов по стандартизации.

© Стандартинформ. оформление. 2020

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения и сокращения

4 Общие положения

5 Требования к методам неразрушающего контроля черновых осей

6 Требования к методам неразрушающего контроля чистовых сплошных осей

7 Требования к методам неразрушающего контроля чистовых полых осей

8 Требования охраны труда и безопасности

Приложение А (обязательное) Требования к мерам неразрушающего контроля осей

Приложение Б (справочное) Средства метрологического обеспечения неразрушающего контроля осей

ГОСТ 34656—2020

ОСИ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Методы неразрушающего контроля

Axels for wheelsets of railway rolling stock. Nondestructive inspection methods

Дата введения — 2021—01—01

1 Область применения

Настоящий стандарт устанавливает требования к методам, средствам и порядку проведения неразрушающего контроля при контрольных испытаниях по ГОСТ 16504 осей колесных пар железнодорожного подвижного состава, изготовленных по ГОСТ 33200.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.001 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробеэоласность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 14782" Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18353 21 Контроль неразрушающий. Классификация видов и методов

ГОСТ 18576 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые

ГОСТ 21105 31 Контроль неразрушающий. Магнитолорошкоеый метод

В Российской Федерации действует ГОСТ Р 55724—2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые*.

ГОСТ 23479 1) Контроль неразрушающий. Методы оптического вида. Общие требования

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ 24289 г> Контроль неразрушающий вихретоковый. Термины и определения

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля ГОСТ 24450 1 2 * Контроль неразрушающий магнитный. Термины и определения

ГОСТ 26266 4> Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования

ГОСТ 33200 Оси колесных пар железнодорожного подвижного состава. Общие технические условия

ГОСТ 33514 Продукция железнодорожного назначения. Правила верификации методик нераэру-шающего контроля

ГОСТ 34513 Система неразрушающего контроля продукции железнодорожного назначения. Ос* новные положения

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 14782. ГОСТ 16504. ГОСТ 21105, ГОСТ 23479, ГОСТ 23829. ГОСТ 24289. ГОСТ 24450, ГОСТ 26266. ГОСТ 33200. а также следующие термины с соответствующими определениями;

3.1.1 арбитражный вид [метод] неразрушающего контроля: Вид [метод] неразрушающего контроля, применяемый при возникновении разногласий относительно результатов, полученных с использованием нескольких видов [методов] в одних и тех же условиях, и установленный нормативной документацией.

3.1.2 линейный индикаторный рисунок: Индикаторный рисунок, длина которого больше, чем его трехкратная ширина.

3.1.3 мера неразрушающего контроля: Образец в виде твердого тела с моделями дефектов, являющийся сродством измерения и предназначенный для воспроизведения и передачи значений физических величин, подлежащих измерениям при выполнении неразрушающего контроля с особенностями реализуемых им методов.

3.1.4 настроечный образец: Образец, изготовленный из объекта контроля (или его части) с естественными или искусственными дефектами, используемый для настройки и оценки параметров аппаратуры и дефектоскопических материалов при заданной технологии контроля.

3.1.5 намагничивающее устройство: Устройство для создания магнитного поля на поверхности контролируемого объекта.

3.1.6 область эффективной намагниченности: Область на поверхности намагниченного объекта. внутри которой тангенциальная составляющая напряженности магнитного поля достаточна для проведения магнитолорошкового контроля, а отношение нормальной к тангенциальной составляющей напряженностей магнитного поля менее или равно трем.

3.1.7 пороговый уровень амплитуды: Значение по оси ординат развертки типа А. задаваемое с целью настройки чувствительности ультразвукового дефектоскопа и (или) оценки амплитуды сигналов.

3.1.8 предельная чувствительность контроля эхо-методом Sn, мм 2 : Чувствительность, выражаемая площадью минимального выявляемого плоскодонного искусственного отражателя, ориентированного перпендикулярно к акустической оси пьезоэлектрического преобразователя и расположенного на заданном расстоянии от поверхности ввода, амплитуда эхо-сигнала от которого достигает заданного порогового уровня амплитуды.

3.1.9 условная чувствительность контроля зеркально-теневым методом Ку ЗТМ, дБ: Чувствительность. выражаемая разностью между значением усиления при данной настройке дефектоскопа и значением усиления, при котором амплитуда эхо-сигнала от противоположной (донной) поверхности на бездефектном участке контролируемого элемента, или меры нераэрушающего контроля, или настроечного образца достигает заданного порогового уровня амплитуды.

черновая ось: Ось. полученная методом горячего деформирования из осевой заготовки, подвергнутая термической обработке, имеющая припуски для окончательной механической обработки и прошедшая неразрушающий контроль.

[ГОСТ 33200—2014, пункт 3.3]

чистовая ось: Ось. прошедшая окончательную механическую обработку, подвергнутая упрочнению поверхности накатыванием роликами и прошедшая неразрушающий контроль.

[ГОСТ 33200—2014, пункт 3.4]

3.2 В настоящем стандарте применены следующие сокращения.

ВТК — вихретоковый контроль;

ЗТМ — зеркально-теневой метод;

МПК — магнитолорошковый контроль.

НК — неразрушающий контроль;

ПЭП — пьезоэлектрический преобразователь;

УЗК — ультразвуковой контроль;

4 Общие положения

4.1 НК осей колесных пар подвижного состава по ГОСТ 33200 (далее — оси) проводят при приемо-сдаточных и других видах контрольных испытаний осей на основании требований конструкторской документации.

4.2 НК осей выполняют с целью выявления неоднородностей структуры металла, а также внутренних и поверхностных дефектов, недопустимых по требованиям ГОСТ 33200 и конструкторской документации.

4.3 НК осей выполняют акустическим (ультразвуковым) и магнитным видами НК по ГОСТ 18353. а также визуальным методом НК по ГОСТ 23479.

Допускается, по согласованию производителя и заказчика (потребителя), применение вихретокового и других видов и методов НК осей, не регламентированных настоящим стандартом, если соответствующие методики НК верифицированы по ГОСТ 33514.

4.4 Требования к методам и методикам НК черновых осей, чистовых сплошных осей и чистовых полых осей по ГОСТ 33200 приведены в разделах 5, 6 и 7 соответственно.

Требования к методам и методикам НК осей, изготовленных не по ГОСТ 33200, должны быть согласованы с заказчиком (потребителем) и приведены в конструкторской документации.

4.5 Требования к шероховатости торцевых и цилиндрических поверхностей, отсутствию забоин и других видимых дефектов, а также маркировке, обеспечивающие контролепригодность оси для НК. должны соответствовать требованиям ГОСТ 33200.

4.6 Оценку качества оси по результатам НК проводят с учетом результатов НК всеми примененными видами, методами, методиками НК.

4.7 Средства НК. технологическая документация по НК. персонал по НК. а также лаборатории НК. выполняющие НК осей, должны соответствовать требованиям ГОСТ 34513.

4.8 8 случае проведения инспекционного контроля по ГОСТ 16504 или верификации закупленной продукции по ГОСТ 24297 НК следует выполнять по той же технологической документации и в таком же состоянии осей, как и НК, ранее выполненный при приемо-сдаточных испытаниях.

5 Требования к методам неразрушающего контроля черновых осей

5.1 Методы НК черновых осей

НК черновых осей проводят следующими методами:

- ультразвуковым ЗТМ с целью оценки однородности структуры металла;

- ультразвуковым эхо-методом с целью выявления внутренних дефектов.

5.2 УЗК структуры металла черновых осей

5.2.1 При УЗК структуры металла черновых осей ЗТМ выявлению подлежит неоднородная структура металла, характеристики которой соответствуют 5.2.4.

5.2.2 УЗК структуры металла черновых осей ЗТМ проводят по схеме Т1 (рисунок 5.1) продольными волнами с одной или двух торцевых поверхностей в осевом направлении.

Рисунок 5.1 — Схема Т1 УЗК структуры металла черновых осей

Номинальные значения основных параметров контроля, установленные в соответствии с требованиями ГОСТ 33200. приведены в таблице 5.1.

Таблица 5.1 — Номинальные значения основных параметров ЗТМ УЗК структуры металла черновых осей (схема Т1)

Основной параметр контроля

Частота ультразвуковых колебаний. МГц

Диаметр пьезоапеменга ПЭП. мм

Условная чувствительность Ку ЗТМ. дБ

Настройку Ку ЗТМ проводят по противоположной (донной) поверхности в мере НК СО-2 по ГОСТ 14782 или СО-ЗР по ГОСТ 18576 при пороговом уровне амплитуды, заданном в технологической инструкции.

5.2.3 УЗК структуры металла черновых осей по схеме Т1 проводят, выполняя сканирование ПЭП по окружности радиусом O.SR (R — номинальный радиус шейки оси данного типа) и оценивая амплитуду эхо-сигналов от противоположного торца оси.

5.2.4 Решение об обнаружении неоднородной структуры металла черновой оси принимают в соответствии с требованиями ГОСТ 33200. если ослабление ультразвуковых волн таково, что амплитуда донного эхо-сигнала меньше заданного порогового уровня амплитуды.

5.3 УЗК черновых осей на выявление внутренних дефектов

5.3.1 При УЗК черновых осей эхо-методом выявлению подлежат внутренние дефекты, характеристики которых соответствуют 5.3.5.

Типы и реальные размеры внутренних дефектов не определяют.

5.3.2 УЗК черновых осей эхо-методом проводят по схеме А1 (рисунок 5.2) продольными волнами с каждой торцевой поверхности (за исключением зон центровых отверстий при их наличии) в осевом направлении.

Рисунок 5.2 — Схема А1 и эоны УЗК черновых осей на выявление внутренних дефектов

Номинальные значения основных параметров контроля, установленные в соответствии с требованиями ГОСТ 33200. приведены в таблице 5.2.

Таблица 5.2 — Номинальные значения основных параметров эхо-метода УЗК черновых осей (схема А1)

Магнитный контроль. Регулярный и тщательный магнитный контроль элементов колесных пар и других ответственных деталей вагонов позволяет своевременно обнаруживать трещины и другие дефекты, а также предупреждать их излом в эксплуатации.

Таблица 15

Операции технологического процесса смены бандажа

Оборудование и инструмент

Обмывка и осмотр колесной пары

Удаление укрепляющего кольца (кольцо, не поддающееся выбивке, вырезается на станке)

Пневматическое зубило и молоток; колесотокарный станок

Установка колесной пары в электрогорн

Нагрев бандажа до 180—200°

Электрогорн с автоматическим электронным регулятором с милливольтметром типа МРЩПр-54

Снятие бандажа с колесного центра и остывание

Кран-балка и плита

Проверка обода колесного центра

Микрометрическая скоба; колесотокарный станок

Дефектоскопия бандажа, подлежащего посадке

Дефектоскоп с разъемным соленоидом

Установка бандажа в электрогорн и нагревание его до 320°

Кран-балка и электрогорн с автоматическим электронным регулятором с милливольтметром типа МРЩПр-54

Посадка колесного центра в бандаж и выемка из электрогорна

Постановка укрепляющего кольца

Пневматический молоток и приспособление

Завальцовка кольца при температуре бандажа 150—180°

Медленное остывание в закрытом помещении

Полное освидетельствование колесной пары

Контрольный инструмент и шаблоны

Окраска и сушка

Камеры для окраски и сушки

Магнитная дефектоскопия основана на принципе использования местного изменения магнитной проницаемости и характера распределения магнитного потока в материале детали, имеющей тот или иной поток. Если деталь однородна, то силовые линии магнитного потока, пронизывающие материал, будут распределяться в нем равномерно и параллельно друг другу. Если же деталь неоднородна, т. е. заполнена средой с пониженной магнитной проницаемостью (воздух, другие газы, трещины, раковины, немагнитные включения и т. п), то силовые линии, встречая в этих местах большее магнитное сопротивление, стремятся обогнуть их. При этом равномерность магнитного потока нарушается, и в местах пороков часть силовых линий может выйти за пределы поверхности детали, образуя так называемые поля рассеивания магнитного потока.

Местный магнитный поток рассеивания, вызываемый пороком в материале, сосредоточивается над этим пороком, указывая, таким образом, место его расположения (рис. 41).

Рис. 41. Схема распределения магнитного потока в металле с пороками

Рис. 42. Кривая зависимости количества выявленных пороков от напряженности магнитного поля

Поперечная трещина 1 вызывает наибольшее изменение направления силовых линий, так как она представляет наибольшее препятствие для прохождения магнитного потока; раковина 2 при не глубоком залегании также может вызвать внешний поток рассеивания; продольная плена 3 мало влияет на распределение силовых линий и обнаружить ее в продольном магнитном поле крайне затруднительно.

Поэтому наиболее четко выявляются те дефекты, которые расположены перпендикулярно магнитному потоку.

Основным материалом, применяемым для дефектоскопии деталей, является магнитный порошок, сухой или смешанный с трансформаторным маслом. Попадая в магнитное поле, частицы порошка скопляются в местах образования магнитных полей рассеивания на поверхности детали. Магнитные частицы как бы втягиваются в магнитный поток рассеивания, образующийся над пороком в металле, и по их скоплению судят о месте расположения этого порока. Частицы порошка следует наносить равномерно на испытываемую поверхность детали.

Степень точности и чувствительности метода магнитного контроля зависит от ряда причин, основными из которых являются: напряженность магнитного поля, в котором производится испытание, и направление накладываемого магнитного потока; род применяемого тока; способ магнитного контроля (с применением сухих магнитных порошков или жидких смесей); характер испытания (в действующем магнитном поле или при остаточном намагничивании); размер порока и его расположение (направление и глубина залегания); состояние поверхности детали.

Чрезмерное намагничивание не рекомендуется, так как оно может замаскировать слабое поле рассеивания над небольшим или глубоко расположенным пороком вследствие появления полей рассеивания над шероховатостями детали в другом месте.

Из кривой влияния величины напряженности магнитного поля, создаваемого соленоидом, на выявляемость пороков с применением жидкой смеси (рис. 42) видно, что увеличение напряженности свыше 130 гц уже нецелесообразно, так как количество пороков, обнаруживаемых в более сильном поле, остается неизменным.

При испытании постоянным током магнитные силовые линии распределяются по сечению детали равномерно, при переменном же токе они оттесняются к поверхности за счет так называемого поверхностного эффекта (скин- эффект). В результате в поверхностных слоях металла величина магнитной индукции во много раз превышает индукцию внутренних слоев. Следовательно, пороки, залегающие в глубине и не выходящие на поверхность детали, лучше обнаруживаются при намагничивании постоянным током. В то же время пороки, выходящие на поверхность, легче выявляются при переменном токе (рис. 43).

Для магнитного контроля вагонных деталей применяются дефектоскопы нескольких типов.

Рис. 43. Диаграмма влияния тока и метода испытания на глубину обнаружения пороков:

1 — испытание переменным током жидкой смесью; 2 — испытание переменным током сухим магнитным порошком; 3 — испытание постоянным током жидкой смесью; 4 — испытание постоянным током сухим магнитным порошком

Рис. 44. Неразъемный дефектоскоп системы Колесникова и Матвеева:

1 — панель со штепсельными гнездами для включения дефектоскопа в сеть; 2 — ручки; 3 — соленоид; 4 — щиток с болтами; 5 — рамка щитка; 6 — корпус; 7 — рубильник, защищенный кожухом; 8 — сетка вентиляционных отверстий; 9 — маркировочная табличка; 10 — катушки соленоида

Рис. 45. Принципиальная схема включения катушек соленоида дефектоскопа типа ДКМ-2:

а — рубильник; б — штепсельные гнезда; в — щиток переключателя; I — схема соединения клемм для питания от сети постоянного тока напряжением 220 в; II — схема соединения клемм для питания от сети постоянного тока напряжением 1 10 в; 1 — 4 — клеммы переключения

Магнитный контроль оси производится неразъемными дефектоскопами системы Колесникова и Матвеева типов ДКМ-1 и ДКМ-2 (рис. 44), а также разъемными и ультразвуковыми дефектоскопами.

Дефектоскопы типов ДКМ-1 и ДКМ-2 могут работать на постоянном и переменном токе.

Схема соединений катушек соленоида дефектоскопа типа ДКМ-2 для включения его в сеть постоянного тока с напряжением 110 и 220 в показана на панели дефектоскопа (рис. 45). Из схемы видно, что обе катушки соленоида включаются параллельно при включении в сеть напряжением 110 в и последовательно при напряжении 220 в.

Перед началом работы исправность дефектоскопа проверяется по потребляемому току (амперметром), а качество магнитной смеси — по эталону. При этом должно обращаться особое внимание на исправное состояние изоляции шнура.

При работе дефектоскопа на постоянном токе магнитный контроль состоит из следующих основных операций: намагничивания, поливки магнитной смесью, осмотра детали и размагничивания.

Рис. 47. Стенд для испытания бандажей разъемным дефектоскопом системы Колесникова и Матвеева

Рис. 46. Начальное положение дефектоскопа при проверке средней части оси (стрелкой указано направление перемещения дефектоскопа):

1 — ящик дефектоскопа; 2 — тележка; 3 — соленоид; 4 — ось колесной пары; 5 — направляющая тележки; 6 — подъемники колесной пары

При проверке состояния шейки оси намагничивание производится следующим образом: включается ток и дефектоскоп надевается на шейку оси (любой стороной), медленно продвигается до ступицы колеса, также медленно снимается с шейки, а затем выключается. При снятии дефектоскопа с шейки оси должно затрачиваться некоторое усилие; отсутствие сопротивления снятию является первым признаком неисправности дефектоскопа или устройств, проводящих ток.

Подступичные части оси проверяются дефектоскопом перед напрессовкой на них колесных центров или колес с использованием как сухого порошка, так и магнитной смеси порошка с маслом.

Для контроля средней части оси применяется разъемный передвижной дефектоскоп Колесникова и Матвеева, работающий на переменном токе. Положение дефектоскопа при проверке показано на рис. 46.

Витки разъемного соленоида этого дефектоскопа выполнены в виде спирали из шинной красной меди прямоугольного сечения размером 35 X 6 мм. Они разрезаны по диаметру и с одной стороны соединены шарнирно, а с другой смыкаются при помощи ножей, входящих в контактные губки.

При дефектоскопии средней части оси используется сухой магнитный порошок. В том месте, где имеется трещина, частицы магнитного порошка скапливаются, указывая ее размеры и расположение.

Магнитному контролю подвергается также внутренняя обработанная поверхность бандажей перед насадкой на колесный центр. Испытание производится разъемным дефектоскопом Колесникова и Матвеева на стенде (рис. 47) с применением сухого магнитного порошка.

Контроль осей ультразвуковым дефектоскопом. Внедрение ультразвуковых дефектоскопов позволило производить контроль подступичных частей оси с надетыми на них колесами.

Этот контроль основан на свойстве ультразвуковых колебаний (УЗК) отражаться от трещин, раковин, шлаковых включений и других пороков в среде, по которой они распространяются.

Рис. 48. Блок-схема дефектоскопа УЗД-56м: 1 — генератор импульсов; 2 — пьезоэлектрические элементы (щупы); 3 — приемник электрических импульсов; 4 — электронно-лучевая трубка; 5 — генератор разверстки; 6 — индикатор глубины залегания дефекта; 7 — силовой трансформатор

Щупы 2 (рис. 48), которыми снабжен ультразвуковой дефектоскоп системы ЦНИИ МПС УЗД-56м, позволяют контролировать подступичную часть с поверхности чистотой не ниже 4-го класса.

Контроль производится следующими способами введения ультразвука в подступичную часть оси: со стороны торца оси с помощью шестиградусной призмы с углом ввода УЗК 12,5°;

с цилиндрической поверхности оси путем постановки призмы на шейку, предподступичную или среднюю часть оси с углом ввода 37 или 45°;

посредством плоского щупа, устанавливаемого на торцовую поверхность оси, с прокладкой из органического стекла или металлической пластины; при этом контролируется дальняя от щупа подступичная часть.

При применении любого из этих способов развертка на экране электроннолучевой трубки должна соответствовать контролю длинных изделий.

Контроль с помощью призмы. Ультразвук от щупа с шестиградусной призмой распространяется по оси под углом 12,5° к нормали. Щуп, установленный на торец оси вблизи ее бурта, при наклоне пучка УЗК с углом расхождения волн в виде конуса до 30° позволяет воспринять отражение от трещин, находящихся как на внутренней, так и на внешней стороне подступичной части (рис. 49).

Чтобы проверить всю поверхность подступичной части оси, необходимо устанавливать щуп в 10 — 15 точках, расположенных по кругу торцовой поверхности, направляя каждый раз луч через центральную линию оси.

При проверке исправной оси с хорошо прозвучивающимся колесным центром на экране дефектоскопа будет наблюдаться ряд импульсов, отраженных от торцовой и внешней поверхности колеса. Эти импульсы должны находиться на линии развертки правее контролируемого участка. Месторасположение первого импульса из этого ряда нужно зафиксировать по глубиномеру служебным импульсом. Любой сигнал, расположенный левее фиксированной точки, т. е. служебного импульса, и превышающий уровень помех, является отражением от дефекта.

При не прозвучивающейся ступице колеса, кроме сигнала от возможного дефекта, никаких других импульсов не будет видно.

Рис. 49. Распространение ультразвука при контроле подступичной части оси с торца шестиградусной призмой:

aa1 — выявление внешнего дефекта; бб1 — выявление внутреннего дефекта

На осях с крупнозернистой структурой, создающих повышенное затухание ультразвука, должны быть видны помехи в форме серии постепенно уменьшающихся по высоте импульсов.

Контроль со стороны цилиндрической поверхности шейки оси. При этом, более сложном способе контроля колесная пара должна быть установлена в центрах или на роликах для возможности ее поворачивания.

При применении призмы с углом ввода 37 или 45° распространение ультразвука по оси происходит под углом 45 или 55° к нормали. Масштаб развертки изображения при пользовании 37 или 45°-ными призмами приблизительно в два раза больше, чем при применении плоских щупов, ввиду меньшей скорости поперечных колебаний, излучаемых данными призматическими щупами. При этом излучение происходит в виде конуса с углом расхождения волн до 30°.

Имея в виду, что наиболее вероятное место расположения трещины находится на внутренней стороне подступичной части, призму следует устанавливать так, чтобы луч попадал на трещину после первого преломления внутри оси (рис. 50).

Для полной проверки подступичной части призму необходимо перемещать вдоль шейки и по ее окружности. При этом следует учитывать, что при прозвучивании прессового соединения происходит значительное рассеивание отраженной энергии и частичное проникновение ультразвука в колесный центр.

В этом случае характерным является то, что импульс, отраженный от колесного центра, занимает вполне определенное место на линии развертки и, как правило, непрерывно наблюдается при круговом перемещении призмы, в то время как сигнал, отраженный от трещины, выражается наиболее четко лишь в определенных границах. Основным же критерием, отличающим трещину от сигнала запрессовки, является величина наблюдаемого импульса.

Во избежание потерь энергии при преломлении ультразвуковых волн под ступицей колеса на осях, имеющих обработанную среднюю часть, призматические щупы могут устанавливаться на этой части оси со стороны внутренней поверхности ступицы колесного центра.

Контроль с торца оси сквозным прозвучиванием оси плоским щупом. Этот способ контроля отличается тем, что УЗК вводятся в торец оси со стороны, противоположной контролируемой подступичной части, т. е. пропускаются по всей длине оси. Для этой цели плоский щуп с дном из плексигласа или металлической пластинки следует устанавливать в различные точки окружности, расположенные по краю торца оси, но не выходящие за пределы диаметра шейки. УЗК распространяются в глубь оси в виде конуса с углом расхождения волн порядка 30, при этом наибольшая чувствительность к трещинам проявляется в направлении линии оа (рис. 51). Таким образом, если дефект находится у верхней поверхности оси, то он будет давать отраженный сигнал наибольшей высоты (силы) при постановке щупа в нижнюю точку торца. Для полного контроля каждом из двух подступичных частей щуп достаточно установить в 10 — 15 точках. При нормальном акустическом контакте щупа с осью в правой части экрана при некотором сдвиге развертки влево будет наблюдаться отражение от торца оси, а также отражение от первой, а может быть (при значительной глубине выточки) и от второй галтели.

Рис. 59. Схема распространения ультразвука и отраженные сигналы:

а — от дефекта, расположенного вблизи внешней грани ступицы; б— от дефекта, расположенного вблизи внутренней грани ступицы; 1 — сигнал от дефекта; 2 — сигнал от прессового соединения

Контроль, как и в предыдущих случаях, надо начинать с усиления дефектоскопа, близкого к максимальному значению. Сигнал, отраженный от дефекта, находящегося в дальней подступичной части, будет левее сигнала, отраженного от галтели.

Рис. 51. Распространение ультразвуковых колебаний вдоль оси при контроле плоским щупом:

а —дефект; б —первая галтель; в — вторая галтель; г —донное отражение; д и е — отражение трансформированных лучей

При наличии дефекта в средней части оси сигнал, отраженный от него, будет располагаться между сигналами от дефекта в дальней подступичной части и начальным импульсом. Такие дефекты выявляются при небольшом усилении.

Щуп дефектоскопа содержит хрупкий пъезоэлемент и поэтому требует очень осторожного обращения. Давление на него при постановке на изделие должно увеличиваться лишь до момента прекращения возрастания сигнала на экране и не должно превышать 1 кг. При передвижении щупа на него не следует надавливать. Необходимо также следить за наличием на поверхности изделия слоя масла.

Практическое освоение описанных методов контроля следует проводить на специально приготовленной эталонной оси, а также после изучения форм импульсов, наблюдаемых при контроле различных типов осей, выходящих после расформирования.

Прибор должен оберегаться от толчков и ударов и сохраняться в сухом помещении.

В настоящее время никто не возьмется оспаривать значимость неразрушающего контроля как важнейшего средства обеспечения безопасности движения и безаварийности железнодорожных перевозок за счёт повышения качества и эксплуатационной надёжности ответственных деталей, узлов и элементов конструкций железнодорожного подвижного состава.

Одним из важнейших направлений повышения безопасности движения и экономической эффективности работы вагонного хозяйства является дальнейшее развитие системы неразрушающего контроля ответственных узлов и деталей грузовых вагонов и, в первую очередь, ходовых частей, состояние которых напрямую связано с безопасностью движения.

Неразрушающий контроль (НК) – это проверка, контроль, оценка надежности параметров и свойств конструкций, оборудования либо отдельных узлов, без вывода из строя (эксплуатации) всего объекта.

Основным отличием и безусловным преимуществом неразрушающего контроля от других видов диагностики является возможность оценить параметры и рабочие свойства объекта, используя способы контроля, которые не предусматривают остановку работы всей системы, демонтажа, вырезки образцов. Исследование проводится непосредственно в условиях эксплуатации. Это позволяет частично исключить материальные и временные затраты, повысить надежность контролируемого объекта.

Благодаря неразрушающему контролю выявляются опасные и мелкие дефекты: заводские браки, внутренние напряжения, трещины, микропоры, пустоты, расслоения, включения и многие другие, вызванные, в том числе, процессами коррозии.

Своевременное обнаружение дефектов эксплуатационного (усталостного) и заводского происхождения в ответственных деталях железнодорожного подвижного состава позволяет обеспечить безопасность движения и приносит огромный экономический эффект. Решение этой задачи достигается за счет использования современных методов неразрушающего контроля, основанных на взаимодействии физических полей, излучений и потоков частиц со структурой материала контролируемого изделия. Очень важно, что данные методы, в отличие от разрушающего контроля, могут быть применены ко всей партии выпускаемых или ремонтируемых изделий, а также в процессе их эксплуатации. Кроме обнаружения дефектов, методы неразрушающего контроля могут применяться для измерения толщины стенок изделий, диаметра прутков, толщины покрытий, а также для контроля структуры и состава вещества

Для проведения неразрушающего контроля металлоизделий используют специальные приборы — дефектоскопы. Основной задачей этой группы приборов является определение наличия или отсутствия в контролируемом изделии дефектов.

Качество проведения неразрушающего контроля определяется его достоверностью. Достоверный контроль изделий обеспечивается в том случае, если технический персонал обладает необходимыми знаниями основ физических процессов, происходящих при выполнении операций контроля, а также навыками проведения этих операций и расшифровки их результатов.

Среди различных видов неразрушающего контроля на железнодорожном транспорте наиболее широкое распространение получили акустический, магнитный и вихретоковый методы контроля металлоизделий.

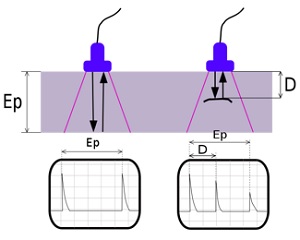

Акустический метод неразрушающего контроля основан на регистрации параметров упругих волн, возникающих или возбуждаемых в объекте (рисунок 1). Чаще всего используют упругие волны ультразвукового диапазона (с частотой колебаний выше 20 кГц). Этот метод также называют ультразвуковым.

Главная отличительная особенность данного метода состоит в том, что в нем применяют и регистрируют не электромагнитные, а упругие волны, параметры которых тесно связаны с такими свойствами материалов, как упругость, плотность, анизотропия (неравномерность свойств по различным направлениям) и др.

Рисунок 1 – Результат акустического метода неразрушающего контроля

Ep – глубина изделия, D – расстояние от точки ввода ультразвука до дефекта

Акустические свойства твердых материалов и воздуха настолько сильно отличаются, что акустические волны отражаются от тончайших зазоров (трещин, непроваров) шириной 10-6. 10-4 мм.

Этот вид контроля применим ко всем материалам, достаточно хорошо проводящим акустические волны: металлам, пластмассам, керамике, бетону и т.д. Колебания в исследуемый объект вводятся в импульсном или непрерывном режимах с помощью пьезоэлектрического преобразователя сухим контактным, контактным через жидкую среду или бесконтактным способом через воздушный зазор с помощью электромагнитно-акустического преобразователя. С помощью акустических методов измеряют толщины стенок изделий, выявляют разнообразные дефекты и неоднородности структуры, определяют геометрические характеристики изделий.

Ультразвуковой контроль ответственных деталей подвижного состава во многих случаях предоставляет уникальную возможность снизить расходы на проведение ремонта за счет значительного сокращения объемов монтажных и демонтажных работ. Этот метод незаменим при проведении контроля, например, подступичных частей и буксовых шеек колесных пар в сборке с колесными центрами и кольцами роликоподшипников.

Эти методы имеют следующие недостатки: необходимость акустического контакта преобразователя, повышенные требования к чистоте поверхности изделия, влияние сторонних шумов на результаты измерений, воздействие температуры изделия и др. Все эти недостатки приводят к возрастанию погрешностей измерения.

Особое место среди акустических методов контроля занимает метод акустической эмиссии (акустико-эмиссионный). Этот метод основан на регистрации упругих волн, возникающих в момент образования и роста трещин в детали, находящейся под нагружением.

Акустико-эмиссионный метод наиболее удобен для контроля сосудов, работающих под большим давлением и мостовых конструкций, т.е. объектов, подвергающихся нагружению в естественных условиях. В других случаях для реализации акустико-эмиссионного метода контроля следует создавать специализированные нагружающие устройства. В настоящее время данный метод применяют в опытном порядке для контроля литых боковых рам и надрессорных балок тележек грузовых вагонов, а также котлов нефтебензиновых цистерн.

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т.е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии (рисунок 2). Этот метод среди других методов магнитного контроля нашел наибольшее применение.

1 – магнитное поле; 2 – дефект; 3 – искажение магнитного поля; 4 – магнитная суспензия; 5 – скопление частиц

Рисунок 2 – Магнитный метод неразрушающего контроля

На железнодорожном транспорте магнитному контролю подвергают следующие объекты подвижного состава:

-детали ударно-тягового и тормозного оборудования;

-рамы тележек различных моделей в сборе и по элементам:

-оси всех типов колёсных пар всех типов, как в сборе, так и в свободном состоянии;

-свободные кольца буксовых подшипников, а также внутренние кольца, напрессованные на шейки оси;

-упорные кольца, стопорные планки, пружины, болты и т.п.

Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота - все это обеспечило ему широкое применение в промышленности вообще и на транспорте, в частности. Основным недостатком данного метода является сложность его автоматизации.

Вихретоковый (электромагнитный) вид неразрушающего контроля основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте.

В этом методе используется эффект воздействия вихревых токов, возбуждаемых в проводящем образце, на электрические параметры преобразователя.

Вихревые токи – это токи, возникающие в замкнутом контуре при изменении магнитного потока.

Его применяют только для контроля изделий из электропроводящих материалов. Вихревые токи возбуждают в объекте с помощью преобразователя в виде катушки индуктивности, питаемой переменным или импульсным током. Приемным преобразователем (измерителем) служит та же или другая катушка.

Объектами вихретокового контроля (ВТК) могут быть только электропроводящие детали, т.к. вихревые токи возникают в материалах, проводящих электрический ток (металлы, сплавы, графит, полупроводники) (рисунок 3).

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта, т.е. от многих параметров.

1 - катушка индуктивности; 2 – вихревые токи; 3 – объект контроля;

4 – приёмный измеритель

Рисунок 3 – Вихретоковый метод неразрушающего контроля

К числу главных достоинств вихретокового метода следует отнести его универсальность и широкие функциональные возможности, которые до настоящего времени еще не до конца использованы. В то же время применение этого метода затрудняется тем, что при контроле одного параметра другие являются мешающими – это и является недостатком. Для разделения параметров используют раздельное или совместное измерение фазы, частоты и амплитуды сигнала измерительного преобразователя, подмагничивание изделия постоянным магнитным полем, ведут контроль одновременно на нескольких частотах, применяют спектральный анализ.

Получаемые таким образом выходные параметры преобразователя одновременно несут информацию об удельной электрической проводимости и магнитной проницаемости материала, о состоянии поверхности изделия и наличии дефектов, о величине зазора между изделием и преобразователем, а также о геометрических размерах изделия. Анализ измеренных параметров позволяет определять геометрические размеры изделий (толщину стенки при одностороннем доступе), оценивать химический состав, структуру материала изделия, внутренние напряжения, обнаруживать поверхностные и подповерхностные (на глубине в нескольких миллиметров) дефекты.

Контроль вихревыми токами выполняют без непосредственного контакта преобразователей с объектом. Это позволяет вести контроль при взаимном перемещении преобразователя и объекта с большой скоростью (до 60 м/с) и облегчает тем самым автоматизацию контроля.

Как бы ни был совершенен тот или иной метод НК, он не обеспечивает в полной мере решения задачи обнаружения дефектов любого типа или вида даже в одном объекте контроля. Поэтому для контроля ответственных деталей железнодорожного подвижного состава с целью большей глубины и полноты контроля применяют систему неразрушающего контроля, представляющую совокупность одного или нескольких методов (вариантов методов). Например, ось колесной пары контролируют как магнитопорошковым методом, так и ультразвуковым.

Любой метод неразрушающего контроля подразумевает выявление определенного вида дефектов. При контроле дефект может быть выявлен или пропущен. Выявление дефекта рассматривается как случайное событие, вероятность наступления которого зависит от множества факторов: размера и ориентации дефекта, глубины его залегания, надёжности дефектоскопической аппаратуры, квалификации оператора и т.д.

Вероятность обнаружения дефектов системой неразрушающего контроля возрастает с увеличением числа применяемых вариантов метода.

Читайте также: