Зачем нужна смола в автозвуке

Обновлено: 07.07.2024

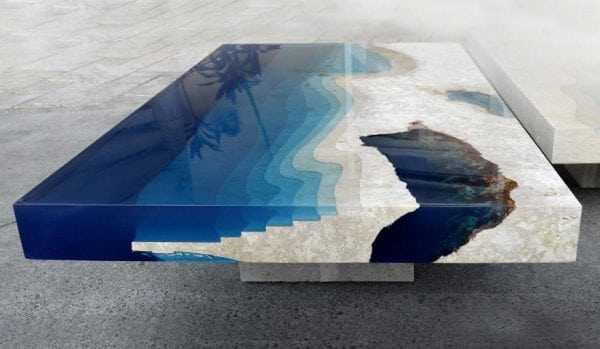

С помощью эпоксидной смолы производят клей, лаки, заливочные компаунды и пластоцементы. Широко используется в рукоделии. Например, с помощью эпоксидной смолы делают украшения и интересное покрытие для картинок. Особую популярность материал приобрел в строительстве. Его используют для скрытия трещин на камне и слэбах.

Особенности разработки эпоксидной смолы

Один из ключевых компонентов производства эпоксида — биснефол — был получен в 1891 году. Его создал русский химик Александр Дианин. Однако в то время открытие современники не оценили. Ученые считали полимеры побочным и ненужным продуктом.

Интерес к эпоксиду возобновился в предвоенные годы. В 1930-х годах ученый Шпак создал способ получения высокомолекулярных полиаминов. Позже сфера заинтересовала швейцарцев. Химик Кастан создал материал, который отличался низкой вязкостью и со временем становился неплавким и нерастворимое состояние. Ученый планировал использовать его для создания зубных протезов.

Первый эпоксидный клей был разработан и запатентован в 1940-х годах компанией Ciba. Только промышленный выпуск удалось наладить спустя 7 лет. В последующее года объем производства стремительно возрастал.

Популярность продукта объяснялась просто: клей было легко использовать в быту. К тому же он был прозрачным, надежным и создавал прочное соединение. Araldite 1 работал с множеством материалов — металлами, композитами. Из-за универсальности он пользовался спросом в промышленности.

Отечественное производство

Несмотря на популярность в Европе в СССР эпоксидной смолы долгое время не было. Это можно объяснить двумя причинами:

- Отсутствие необходимых устройств для работы с полимерами.

- Необходимость восстанавливать страну после войны.

- Отсутствие потребности в полимерах.

Курс изменился в 1960-х годах. Тогда был дан указан на ускоренную химизацию СССР и поэтому ускоренно возводились специальные предприятия в разных городах. Также была разработан усовершенствованный эпоксидный клей — в него добавляли отвердитель полиэтиленполиамин. Упаковка выглядела неприглядно: баночка с малозаметной этикеткой. Но продукт быстро завоевал популярность среди потребителей и стал хитом.

Со временем СССР наладила химическую промышленность, которая почти ни в чем не уступала западной. Координатором научной работы сделали УКРНИИПМ — организация базировалась в Донецке. Всего за 20 лет институт разработал множество продуктов для разных сфер промышленности. Так, создали разные варианты клеев, компаунды, а также порошковую форму материала.

Однако работа шла не только в Донецке. В Москве в институте лакокрасочной промышленности активно разрабатывали лаки и краски на эпоксидной основе. Предполагалось, что новые продукты будут создавать прочное и стойкое покрытие. В планах у института была разработка порошковых красок, материалов для коррозионно- стойких и химстойких покрытий.

Разработка отвердителей

Эпоксидные смолы являются двухкомпонентными средствами. Второй участник композиции — отвердитель. Именно он обеспечивает быстрое и надежное застывание материала.

В конце 1950-х годов стали использовать полиэтиленполиамины. Их создавали на заводе пластмасс Нижнего Тагила. Вещество было нужно для обеспечения работы с ионнообменных смолах. Чуть позже было предложено использовать в качестве отвердителя гексаметилендиамин. Он придавал смолам глянцевый блеск и делал их эластичными.

Позже в качестве отвердителя стали применять амины. Они желтоватые и неприятно пахнут, поэтому их добавляют в небольшом количестве. Со временем ученые смогли разработать смесь из 25 видов аминов, что сделало отвердитель более удобным для использования. Также он усиливает адгезию (схватывание) смолы.

Современные эпоксидные смолы

Сегодня в химической промышленности выделяют шесть крупных классов смол. Внутри групп существуют десятки подвидов с разными свойствами. Одна из новинок XXI века — это смолы, которые можно разбавлять водой. Также есть материал, который обладает светоотвердаемость. Два последних типа очень дорогие, поэтому они практически не встречаются в бытовом использовании. Самый популярный класс эпоксидной смолы — на основе бисфенола А.

Современные материалы отличаются по форме: от твердой (каменной) до полужидкой. Благодаря этому можно добиваться определенных эффектов. Такое разнообразие продиктовано разными пропорциями смешивания смолы с отвердителем. К тому же материал может придавать камню дополнительный "стеклянный" эффект и блеск - это улучшает декоративные свойства поверхности.

У эпоксидной смолы есть недостатки. Она выдерживает небольшой диапазон температуры — до 150°С. Однако это критично только для промышленности, в быту такое ограничение не имеет значение. Также материал легко воспламеняется — эта проблема решается добавление стабилизаторов.

При использовании эпоксидной смолы важно соблюдать технику безопасности — иногда вещество вызывает отравление. Также изучите рекомендации по приготовлению раствора и строго соблюдайте пропорции. У нас можно купить необходимые материалы, а также все для работы с камнем.

В промышленности применяются различные виды смол: полиэфирные, винилэфирные, эпоксидные, фенольные, цианатные, бисмалеиды и пр. Но когда речь заходит о домашнем или мелкопромышленном использовании, чаще всего выбирают между полиэфирной и эпоксидной смолой. Эти полимеры имеют ряд различий, особенностей, преимуществ и недостатков. Попробуем разобраться и выяснить, чем они отличаются, а также что лучше для конкретных случаев: полиэфирная смола или эпоксидная.

Характеристики эпоксидной смолы

- Механические свойства. Предел прочности эпоксидов на 20-30% выше, чем полиэфиров. Способность выдерживать напряжение и деформацию без повреждений гораздо сильнее. Прочность на изгиб и сопротивление нагрузкам чрезвычайно высоки.

- Клеевые свойства. При отверждении эпоксидка работает как мощный клей с высокой адгезией.

- Усадка. Эпоксиды дают незначительную усадку при затвердении.

- Водостойкость. Отвержденные эпоксидные полимеры водостойки.

- Срок годности. При правильном хранении смола не потеряет своих свойств в течение нескольких лет.

- Полимеризация. На отверждение эпоксидки влияют только отвердитель и температура. В среднем при комнатной температуре 22-25°С смола затвердевает за 24 часа. Добавлять больше отвердителя с целью ускорить отверждение не стоит, жидкость может не отвердеть вовсе. Сократить время сушки можно, увеличив температуру в помещении. При увеличении температуры на 10 градусов скорость полимеризации удваивается. Но не стоит устанавливать температуру выше 40 градусов.

- Запах. При отверждении смола не выделяет ярко выраженного запаха.

- Закипание. При сильном нагревании эпоксидка может закипеть и стать непригодной.

- Долговечность. Затвердевшие эпоксидные полимеры устойчивы к износу, растрескиванию, отслаиванию, коррозии, образованию микротрещин и плесени.

- Устойчивость к УФ. Сам по себе полимер не устойчив к ультрафиолетовому излучению. Хотя некоторые марки содержат добавки, повышающие резистентность к УФ. Однако лучший способ защитить поверхность от пожелтения и разрушения, покрыть УФ-стойким полиуретановым лаком.

- Сложность применения. Для работы с эпоксидкой требуется опыт нанесения и определенные навыки, так как в ходе отверждения теряется вязкость, и с материалом становится сложно работать на вертикальных и наклонных поверхностях.

- Сферы применения. Эпоксиды применяются для производства изделий с повышенной износостойкостью, гидроизоляцией, прочностью склейки. Например, в ракето- и авиастроении, судостроении, производстве гоночных автомобилей и пр.

- Стоимость. Эпоксидка стоит значительно дороже полиэфирной.

- Экологичность и безопасность. Эпоксиды не содержат канцерогенных компонентов, летучих органических соединений, не горючи. Компоненты смолы безопасны и удобны в транспортировке и хранении.

Характеристики полиэфирной смолы

- Механические свойства. Полиэфирные смолы по этому параметру значительно уступают эпоксидам. Поэтому часто механические воздействия и деформации приводят к трещинам и расслоению в изделиях.

- Клеевые свойства. Полиэфиры обладают слабой адгезией, поэтому плохо работают в качестве клея.

- Усадка. Полиэфирка может дать усадку в объеме до 7-10%. При этом процесс усадки может занять время, и расслоение будет очевидным не сразу.

- Водостойкость. После отверждения поверхность имеет слабые гидроизоляционные свойства и проницаема для воды.

- Срок годности. Полиэфирка имеет небольшой срок годности: в среднем 6 месяцев — 1 год.

- Полимеризация. Скорость отвердевания полиэфиров значительно выше, чем эпоксидов, и обычно составляет несколько часов. Ускорить процесс сушки можно с помощью катализатора МЭКП.

- Запах. Во время затвердевания компоненты полимера выделяют сильный запах.

- Закипание. Полиэфирные полимеры не склонны к закипанию.

- Долговечность. Полиэфиры образует долговечное покрытие, но склонны к образованию микротрещин, менее устойчивы к воздействиям, менее прочны, чем покрытия из эпоксидки.

- Устойчивость к УФ. Поверхности из полиэфирки устойчивы к ультрафиолетовому излучению и не нуждаются в верхнем покрытии для предотвращения пожелтения или разрушения от солнечного света.

- Сложность применения. Материал довольно прост в применении и не требует особых знаний и опыта.

- Сферы применения. Полиэфиры применяются в случаях, когда дешевизна и простота работы важнее прочности и стойкости. Например, в ландшафтном дизайне, сантехнических работах, автотюнинге и пр.

- Стоимость. Полиэфирная смола стоит в 2-3 раза дешевле эпоксидной.

- Экологичность и безопасность. Полиэфиры содержат канцерогенный стирол, выделяющий сильный неприятный запах. Компоненты смолы – легковоспламеняющиеся жидкости, катализаторы горючи и взрывоопасны. Но на рынке существуют смолы без стирола и с его пониженным содержанием.

Сравнение эпоксидной и полиэфирной смолы

Чтобы более наглядно оценить отличия полиэфирной смолы от эпоксидной, мы собрали их основные плюсы и минусы в сравнительной таблице:

ЭПОКСИДНАЯ СМОЛА ПОЛИЭФИРНАЯ СМОЛА

механические свойства

клеевые способности

высокие низкие

дает усадку

водостойкость покрытия

срок годности

скорость полимеризации определяет

отвердитель катализатор

температура

возможность закипания

долговечность

устойчивость к УФ

простота использования

сложно легко

дороже дешевле

горючесть и взрывоопасность

Что выбрать: полиэфирка или эпоксидка?

Отвечая на вопрос что лучше, эпоксидная смола или полиэфирная, прежде всего необходимо учитывать требования к будущему изделию.

Эпоксидная смола благодаря прочности, глянцевому финишу и долговечности идеально подойдет для изготовления барных стоек, столов, столешниц, фасадов корпусной мебели, домашнего декора и украшений. Полиэфирная смола в силу невысокой стоимости и простоты использования подойдет, например, для производства искусственного камня, сантехнических деталей, системных плат, подоконников, бамперов автомобилей.

В целом, вывод можно сделать следующий: если важна долговечность, прочность и глянцевая отделка, выбирайте эпоксидную смолу. А если не планируется подвергать изделие высоким нагрузкам, и цена имеет большое значение, делайте выбор в пользу полиэфирной смолы.

Подписывайтесь на канал, оставляйте комментарии, ставьте лайки, делитесь статьёй с друзьями . Это мотивирует на продолжение выпусков статей! Спасибо!

Полиэфирная смола — широко эксплуатируемый материал, который находит применение в разных сферах промышленности. Пользоваться им можно даже в домашних условиях, если точно знать, как работать с этим средством. Технологию нужно строго соблюдать, только в этом случае результат будет качественным.

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

С момента окончания производства срок годности смеси ограничен. Дело в том, что после окончательной укомплектации начинается постепенная полимеризация материала или отверждение. Чем дольше хранится средство, тем хуже его качество. Для замедления полимеризации используют хранение в холодильниках.

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.

Характеристики материала

Насыщенные полиэфирные смолы на вид представляют собой медоподобную жидкость темно-коричневого, желтого цвета. Как правило, она прозрачная, не имеет посторонних включений. После смешивания с отвердителем материал густеет, переходит в желеобразное состояние, потом становится похожим на резину и, наконец, твердеет. Окончательно затвердевший материал может подвергаться окрашиванию — хорошо ложится краска и лак.

Полиэфирные смолы отличаются такими свойствами:

- низкая теплопроводность,

- высокая влагостойкость,

- долгий срок эксплуатации готовых изделий,

- стойкость к перепадам температур, УФ-излучению и механическому воздействию,

- противодействие влиянию химических веществ,

- универсальность, широкая сфера применения,

- отличная адгезия к стекловолокну, стеклоткани, бумаге, металлу,

- электроизоляционные свойства.

К минусам материала можно отнести большую, по сравнению с эпоксидной смолой, усадку, высокий класс опасности для человека. Материал токсичный, работа требует осторожности.

Сейчас выпускаются современные полиэфирные смолы без стирола. В отличие от неорганических смесей, в них нет опасных компонентов. В составе живица, растительные масла (рапсовое, соевое, касторовое). Из масел добывают экологически чистые полиолы — базовые компоненты для изготовления двухкомпонентных полиэфирных смол. Из полиолов готовят вспененный полиуретан.

Сфера применения

Что можно сделать на основе полиэфирных смол? Сфера их применения очень широка. В комбинации со стеклотканью они позволяют получить стеклопластик нужной степени прозрачности. Изделия из него есть в любом магазине сантехники, например, душевые кабины. Смолы входят в состав лакокрасочных материалов, клеевых смесей, компаундов — полимеров для изготовления радиодеталей, электротехнического оборудования. Их вводят в мастики, замазки, композиции для наливного пола, для подиумов.

Стеклопластик применяется в отливке статуэток, галантереи. Полиэфиркой пропитывают пористые материалы для их герметизации, например, для стабилизации древесины. Полиэфирная смола может участвовать в процессе изготовления сотопластов, иных пластмасс, волокнистых плит из дерева, асбоцементных плит.

В кораблестроении использовать смолы можно для:

- соединения деталей кораблей, катеров,

- придания герметичности лодкам,

- уплотнения иллюминаторов,

- обработки корпусов.

Полиэфирная смола применяется для ремонта бамперов авто, пластик на ее основе служит базой для изготовления деталей автомобилей. С добавлением полиэфирок делают автомобильные грунтовки и шпаклевки. Стеклопластик вкупе с красителями применяют для литья осветительных приборов, подоконников, карнизов, кровель. Литьевой метод используется для создания искусственного камня.

Марки и производители

Выпускаются разнообразные полиэфирные смолы отечественных и импортных производителей. Упаковки большинства смол — от 1 килограмма и более.

Neon S-1

Neon S-1 от Ремполимер — предускоренная тиксотропная смола, которая обладает низкой вязкостью, средним уровнем химической активности. В составе присутствует стирол, наполнители высокого качества. Средство считается одним из лучших для ремонта лодок, катеров, автотюнинга. Дает минимальную усадку, после разбавления его надо наносить в течение 15 минут. Время полимеризации — 45 минут.

Рефлекс

Reoflex Repair Resin или полиэфирная смола Рефлекс — средство для ламинирования, имеет ортофталевую основу и пониженное количество стирола. В описании указано, что смола обладает высокой адгезией к металлу, лакокрасочным покрытиям, древесине, ламинату, грунтам.

Полученное покрытие имеет высокую прочность к механическому повреждению, вибрации, стойкое к перепадам температур, влиянию смазок, бензина, масел. Добавление специальных компонентов позволяет пластифицировать материал и применять для ремонта бамперов, заполнения щелей в металле.

Смола для литья Norsodyne O-12335 AL

NorsodyneO-12335 AL — предускоренная прозрачная смола, имеет высокую стойкость к ультрафиолету. Отличается довольно большим временем желатинизации — 16 – 22 минуты. Разводить ее нужно отвердителем Бутанокс в объеме 0,03 % от общей массы. Используется для обработки пористых материалов, как клей для резиновых лодок, ремонта автомобилей. Допускается применение при температуре от +15 градусов.

Novol Plus 720

Новол Плюс 720 (Novol Plus 720) — еще одно популярное средство, которым можно клеить резиновые изделия, заделывать дыры, отверстия, усиливать пластиковые конструкции. С его помощью ремонтируются кемпинговые прицепы, яхты, автомобильные кузова.

Как отвердитель применяется Бутанокс, его можно заменить 50 % пастой перекиси бензоила. Полиэфирная смола имеет высокую прочность, отлично шлифуется, может покрываться полиэфирными шпаклевками. Расход 1м2 при использовании в качестве клея небольшой, средство может применяться со стекломатом.

Другие марки

Склеивать различные поверхности, проводить их ламинирование можно при помощи смолы полиэфирной Eskim ES-1060. Состав менее вязкий, чем большинство материалов, поэтому отличается легкостью нанесения.

Особое свойство — низкая чувствительность к количеству растворителя и температуры для отверждения. Легко добавить в смолу любую колеровку своими руками, смола сочетается с большинством пигментов. К средству можно досыпать цемент, тальк, гипс и применять для изготовления наливных полов.

Полиэфирная смола Polipol 3401-А — ортофталевый материал с низкой усадкой, практически не деформируется после отверждения. Широко используется для производства химически стойкой тары, деталей катеров, аттракционов, бассейнов. Сколько сохнет средство? Время гелеобразования — 30 минут, дальнейшее отверждение зависит от температуры в помещении.

Особенности ненасыщенных полиэфирных смол

Основное отличие ненасыщенных смол от насыщенных — в составе, точнее, в количестве определенных компонентов. Ненасыщенные средства более популярны, ведь для их полимеризации не нужна высокая температура, составы отвердевают даже при +23 градусах. Плюсом можно назвать меньший вред для здоровья — отсутствует выделение побочных продуктов.

Материал используется для изготовления армированного пластика, литой изоляции, стеклопластикового покрытия, радиоприборов, электроприборов. Подойдет и для корпусов лодок, катеров, яхт, применяется в авторемонте и автомобильной промышленности.

Растворители, ускорители и ингибиторы

Обязательный компонент смолы — растворитель-мономер. Нужен для разведения, снижения вязкости (сам полиэфир очень густой), как участник сополимеризации. Для перевода материала из жидкого состояния в твердое применяются катализаторы, например, гидроперекись (позволяет полиэфирке обрести конечные свойства).

Ускоритель вводят в состав сразу либо добавляют, чтобы стабилизировать массу, в процессе эксплуатации. Обычно в качестве ускорителя выступают соли кобальта. Без последовательного применения таких веществ процесс отверждения будет происходить медленно или преждевременно, готовое изделие будет испорчено.

Работа с полиэфирной смолой

Вначале следует точно отмерить объем смолы и ускорителя, пропорции всегда указываются в инструкции. Рекомендуется начинать работу с минимального количества материалов — не более 0,5 – 1 литра. Ускоритель добавляют постепенно, после тщательно размешивают смолу. Быстрые движения недопустимы — так в массу попадет много воздуха.

При введении раствора возможна смена оттенка жидкости (становится синего цвета), сильное нагревание. Если температура полиэфирки повысилась, это означает начало процесса полимеризации.

Когда требуется замедлить отверждение, можно поставить емкость с массой в таз с холодной водой. Переход жидкости в желатинообразное состояние означает окончание периода ее использования. Обычно такой процесс занимает 20 – 60 минут. Склеить изделия или нанести смолу на поверхности надо раньше, после желатинизации перемещать материал уже нельзя. Далее надо дождаться полной полимеризации — от нескольких часов до 2 суток, но окончательные свойства полиэфирка обретет через 1 – 2 недели.

Полиэфирные смолы и стекломаты

Стекломаты — стекловолокно, нарубленное мелкими кусками (до 5 см). Их соединяют между собой и используют подобно стеклоткани. Для изготовления стекломатов применяется полиэфирка. Их прочность ниже, чем у стеклоткани из-за более коротких волокон, зато в работе они намного легче.

После пропитывания смолой материал становится похожим на губку, хорошо сгибается и обретает нужную форму. Существуют тонкие стекломаты (стекловуаль) и очень толстые, как одеяло.

Изготовление искусственного камня

Кроме прямого предназначения, полиэфирка широко применяется для изготовления искусственного камня. Для этого смола смешивается с наполнителями, минеральной крошкой, красителями, полимерами, стеклом.

Чтобы сделать крупные изделия (столешницы, карнизы), применяют метод литья — укладывают наполнитель в форму, заливают полиэфирной смолой. Так своими руками делают изделия из мрамора — смешивают полиэфирку и крошку искусственного мрамора, заливают в нужную форму. Сушат изделие в сушильном шкафу под действием горячего воздуха.

Опасность и вред для человека

Вредные компоненты присутствуют в составе практически всех материалов неорганического происхождения. Особенно токсичен стирол, это вещество весьма огнеопасно. Работать с полиэфиркой надо всегда с соблюдением мер защиты. Глаза предохраняют от паров и брызг специальными очками, органы дыхания защищают респиратором.

Чем отмыть материал, если состав попал на кожу? Надо сразу же тщательно промыть это место с мылом, но лучше использовать особый состав для очищения полиэфиров. Помещение должно хорошо проветриваться, исключается работа рядом с источниками огня. Тушение при возгорании запрещено проводить водой, надо применять огнетушитель или песок.

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Литьевая смола

- Здесь размещаются вопросы от новичков по всем темам, а также письма наших читателей регулярно приходящие в редакцию.

- Here are questions from not skilled in plastics about all the topics. Some of them are from the PlastExpert mailbox.

Литьевая смола

Может Вы поможете советом.

Решил отреставрировать журнальный столик и пришла идея залить его прозрачной смолой. Площадь 90 на 50 см. Основание столика ДВП шлифованный, по краям ограничения (оно же опалубка) из деревянного уголка. Все покрашено акриловой краской. Черной. На основании разместил фото глянцевые. Фото приклеил на ПВА. Все просохло в течении 2 дней стоял.

Теперь основное.

Купил Полиэфирную смолу 412 Crystic, катализатор Бутанокс и кобальтовый ускоритель. Сначала залил слой толщиной около 8 мм. (1,5 литра смолы, 15 гр. бутанокса и 9 гр. ускорителя. ). После начала полимеризации, когда липнуть перестало, залил еще 3,5 литра. Через 20 минут пошли трещины, поднялась температура смолы и она стала заворачиваться по краям.

То, что нужно было заливать по слоям я уже понял, причем нужно ждать пока застынет. Но тогда вопрос:

Куча видео изготовление столов типа река, в которых полиэфирную смолу заливают сразу и полностью на 5-7 см. Причем имен полиэфирную.

Подскажите пожалуйста как все таки работать с полиэфирной смолой. То что эпоксидная для этого лучше я знаю. Но и ценник раз в пять - шесть больше.

Поэтому прошу совета именно по полиэфирной. Какая лучше. У нас есть в продаже:

1. Ненасыщенная полиэфирная смола на основе терефталевой кислоты Т2772PMBE Radopol ;

2. Смола изофталевая, предускоренная, не тиксотропная, с парафином I4770PMCE Radopol;

3. Ортофталевая, предускоренная, низко реактивная, средне вязкая ненасыщенная полиэфирная смола CSC 320AX;

4. Полиэфирная, ортофталевая, нетиксотропная, непредускоренная, ненасыщенная смола 412 Crystic COS1.

5. Или у Вас есть еще варианты смол.

И, все таки, порядок работы с ними. Можно ли заливать сразу большие объемы или только слоями? Или есть согбенности по структуре и составу смол?

Полиэфирная смола работать не будет по многим причинам. Возьмите специализированную эпоксидную и будет Вам счастье. Да, дороже полиэфира, но скупой платит дважды, дурак трижды и т.д.

А это:А это ловкость рук и никакого мошенства. В общем, я предупредил. Хотите полиэфир - каждый сам кузнец своих грабель

Перечислить хотя бы пару - думаю, стоит Вашего времени. Ну раз уж "по многим".

Ну хотя бы прилично будет как ответ.

Раз Вам лень в поисковике набрать, поможем.

И не благодарите :

Что выбрать: полиэфирка или эпоксидка?

Характеристики эпоксидной смолы

Механические свойства. Предел прочности эпоксидов на 20-30% выше, чем полиэфиров. Способность выдерживать напряжение и деформацию без повреждений гораздо сильнее. Прочность на изгиб и сопротивление нагрузкам чрезвычайно высоки.

Клеевые свойства. При отверждении эпоксидка работает как мощный клей с высокой адгезией.

Усадка. Эпоксиды дают незначительную усадку при затвердении.

Водостойкость. Отвержденные эпоксидные полимеры водостойки.

Срок годности. При правильном хранении смола не потеряет своих свойств в течение нескольких лет.

Полимеризация. На отверждение эпоксидки влияют только отвердитель и температура. В среднем при комнатной температуре 22-25°С смола затвердевает за 24 часа. Добавлять больше отвердителя с целью ускорить отверждение не стоит, жидкость может не отвердеть вовсе. Сократить время сушки можно, увеличив температуру в помещении. При увеличении температуры на 10 градусов скорость полимеризации удваивается. Но не стоит устанавливать температуру выше 40 градусов.

Запах. При отверждении смола не выделяет ярко выраженного запаха.

Закипание. При сильном нагревании эпоксидка может закипеть и стать непригодной.

Долговечность. Затвердевшие эпоксидные полимеры устойчивы к износу, растрескиванию, отслаиванию, коррозии, образованию микротрещин и плесени.

Устойчивость к УФ. Сам по себе полимер не устойчив к ультрафиолетовому излучению. Хотя некоторые марки содержат добавки, повышающие резистентность к УФ. Однако лучший способ защитить поверхность от пожелтения и разрушения, покрыть УФ-стойким полиуретановым лаком.

Сложность применения. Для работы с эпоксидкой требуется опыт нанесения и определенные навыки, так как в ходе отверждения теряется вязкость, и с материалом становится сложно работать на вертикальных и наклонных поверхностях.

Сферы применения. Эпоксиды применяются для производства изделий с повышенной износостойкостью, гидроизоляцией, прочностью склейки. Например, в ракето- и авиастроении, судостроении, производстве гоночных автомобилей и пр.

Стоимость. Эпоксидка стоит значительно дороже полиэфирной.

Экологичность и безопасность. Эпоксиды не содержат канцерогенных компонентов, летучих органических соединений, не горючи. Компоненты смолы безопасны и удобны в транспортировке и хранении.

Характеристики полиэфирной смолы

Механические свойства. Полиэфирные смолы по этому параметру значительно уступают эпоксидам. Поэтому часто механические воздействия и деформации приводят к трещинам и расслоению в изделиях.

Клеевые свойства. Полиэфиры обладают слабой адгезией, поэтому плохо работают в качестве клея.

Усадка. Полиэфирка может дать усадку в объеме до 7-10%. При этом процесс усадки может занять время, и расслоение будет очевидным не сразу.

Водостойкость. После отверждения поверхность имеет слабые гидроизоляционные свойства и проницаема для воды.

Срок годности. Полиэфирка имеет небольшой срок годности: в среднем 6 месяцев — 1 год.

Полимеризация. Скорость отвердевания полиэфиров значительно выше, чем эпоксидов, и обычно составляет несколько часов. Ускорить процесс сушки можно с помощью катализатора МЭКП.

Запах. Во время затвердевания компоненты полимера выделяют сильный запах.

Закипание. Полиэфирные полимеры не склонны к закипанию.

Долговечность. Полиэфиры образует долговечное покрытие, но склонны к образованию микротрещин, менее устойчивы к воздействиям, менее прочны, чем покрытия из эпоксидки.

Устойчивость к УФ. Поверхности из полиэфирки устойчивы к ультрафиолетовому излучению и не нуждаются в верхнем покрытии для предотвращения пожелтения или разрушения от солнечного света.

Сложность применения. Материал довольно прост в применении и не требует особых знаний и опыта.

Сферы применения. Полиэфиры применяются в случаях, когда дешевизна и простота работы важнее прочности и стойкости. Например, в ландшафтном дизайне, сантехнических работах, автотюнинге и пр.

Стоимость. Полиэфирная смола стоит в 2-3 раза дешевле эпоксидной.

Экологичность и безопасность. Полиэфиры содержат канцерогенный стирол, выделяющий сильный неприятный запах. Компоненты смолы – легковоспламеняющиеся жидкости, катализаторы горючи и взрывоопасны. Но на рынке существуют смолы без стирола и с его пониженным содержанием.

Сравнение эпоксидной и полиэфирной смолы

Чтобы более наглядно оценить отличия полиэфирной смолы от эпоксидной, мы собрали их основные плюсы и минусы в сравнительной таблице:

ЭПОКСИДНАЯ СМОЛА ПОЛИЭФИРНАЯ СМОЛА

скорость полимеризации определяет

устойчивость к УФ

горючесть и взрывоопасность

Что выбрать: полиэфирка или эпоксидка?

Отвечая на вопрос что лучше, эпоксидная смола или полиэфирная, прежде всего необходимо учитывать требования к будущему изделию.

Эпоксидная смола благодаря прочности, глянцевому финишу и долговечности идеально подойдет для изготовления барных стоек, столов, столешниц, фасадов корпусной мебели, домашнего декора и украшений. Полиэфирная смола в силу невысокой стоимости и простоты использования подойдет, например, для производства искусственного камня, сантехнических деталей, системных плат, подоконников, бамперов автомобилей.

В целом, вывод можно сделать следующий: если важна долговечность, прочность и глянцевая отделка, выбирайте эпоксидную смолу. А если не планируется подвергать изделие высоким нагрузкам, и цена имеет большое значение, делайте выбор в пользу полиэфирной смолы

"И не благодарите :"

И не благодарю.

Не лень. Все прочитано на тысячи раз и да, эпоксидка лучше, но и дороже в разы. Технологий работы с полиэфиркой и выборе именно той, которая нужна нет. А они есть: По составу: офтофтальевые, изофталевые и т.д. Насыщенные и ненасыщенные, предускоренные и не предускоренные. Только не нужно разъяснять отличие пред ускоренной от не предускоренной. Я знаю. Мне не нужен стол для выпрямления гвоздей. Для этих целей покрыл в гараже деревянный верстак эпоксидной. Благо тогда на халяву досталась.

Вопрос как раз о выборе полиэфирки для тех целей как у меня. А именно получение покрытия для стола, прозрачного, толщиной 2.5-3 см.

Первый опыт не получился.

Пробная заливка вышла отлично, а вот потом проблема. Вздулось и полопалось. Я так понимаю из за очень быстрой реакции и полимеризации, но как этого избежать не знаю Заливка по слоям? Уменьшить ускоритель? другие варианты? Или в принципе именно ЭТА смола по своим показателям не подойдет для этого? Может нужна насыщенная смола. Если есть у кого то именно опыт работ с полиэфирной смолой, именно заливка, или знаете где посмотреть буду благодарен.

А отличия и что лучше я знаю. Кстати, Большинство изготавливающих мебель на заказ пользуются полиэфирной при производстве прозрачных столов и столешниц именно из за дешевизны.

Рубрика “рукоделки моей жены” возвращается. В этот раз жена решила использовать довольно интересный материал — смола, которая полимеризуется под ультрафиолетом, причем первичное схватывание происходит буквально за 20-25 секунд, что позволяет значительно ускорить работу и провернуть трюки, труднодостижимые при использовании классической эпоксидки. Традиционного дальше передаю слово ей.

C УФ смолой хотела попробовать работать уже давно. В отличии от двухкомпонентной, она даёт больше возможностей применения за счёт быстрого застывания. Особенно интересно было попробовать сделать имитацию техники витраль. Конечно, для витрали используют другой материал. Но я подумала, что если использовать уф смолу, то тоже должно получиться неплохо.

Чтоб было понятно, вот пример изделия в технике витраль по классической технологии.

Лот, по которому заказывала, уже сгорел, так что в шапке ссылка на аналогичный.

Заказала 15 грамм — вроде и мало, но для моих целей много и не надо, так как смола расходуется очень экономно.

Бутылочка с дозатором, что удобно для работы с небольшими порциями. Пластик

черный, непрозрачный. С одной стороны внутрь бутылочки не попадает свет, с другой — не видно, сколько осталось смолы.

В отличии от обычной смолы, здесь ничего смешивать не надо. Смола прозрачная, более вязкая чем двухкомпонентная. Хорошо смешивается с красителями на масляной основе.

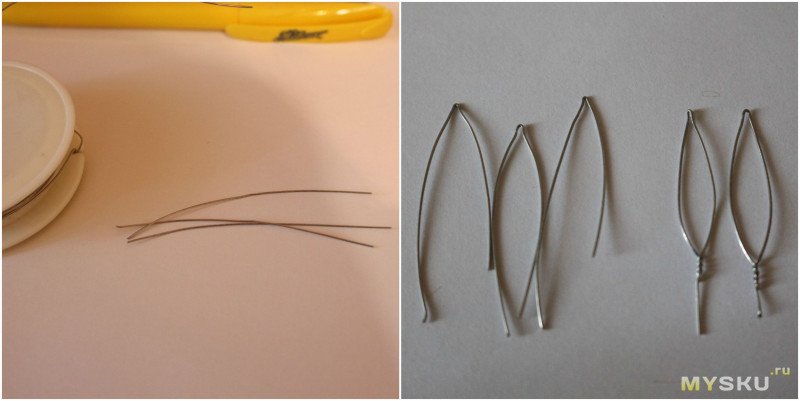

Для работы еще понадобится медная проволока диаметром 0,6 и 0,2 мм, из

инструментов: кусачки, плоскогубцы, круглогубцы, силиконовые чашечки, деревянные

палочки для размешивания, и конечно же уф лампа или фонарик. В данном случае использовала простейшую 6-ватную лампу для маникюра и фонарик-клон Сипика с уф-диодом из загашника мужа. Лампа, конечно действует быстрее.

А теперь можно начинать.

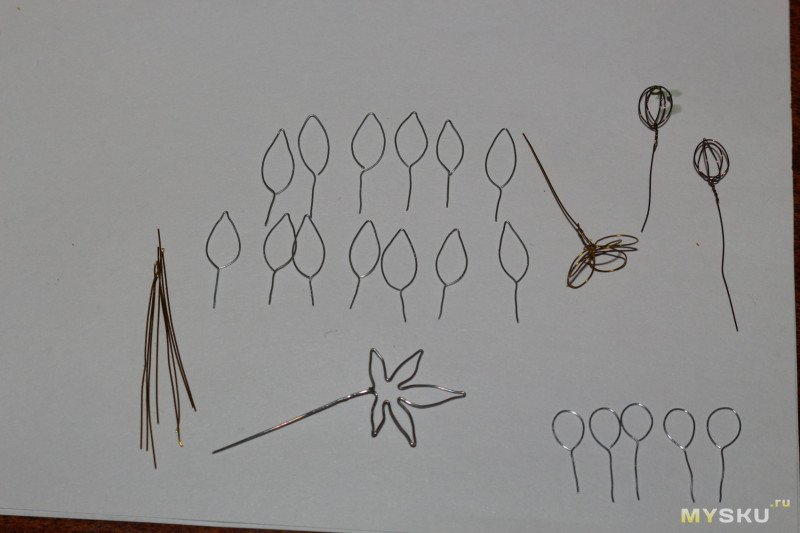

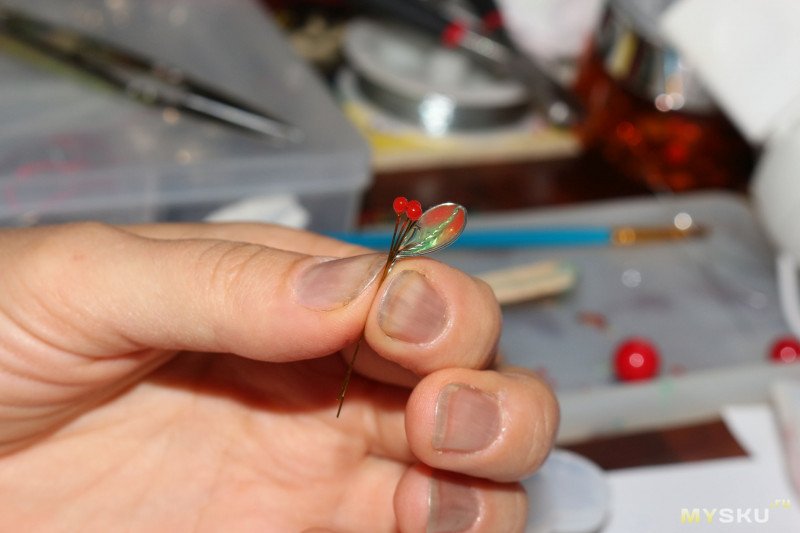

Сначала из проволоки делаю каркас цветов. Для этого отрезаю равные отрезки

проволоки и формирую лепестки.

Заготовки должны сформировать замкнутый круг, чтобы смола за счет поверхностного натяжения образовать пленку.

В первых вариантах скручивала проволоку у основания, потом делала просто встык,

закрепляя клеем В7000.

Придаю нужную форму лепестку.

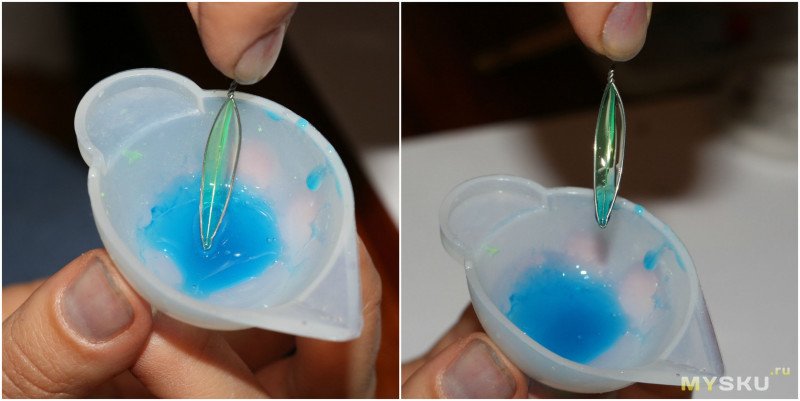

Набираю смолу в чашку и вмешиваю пару капель красителя. Много добавлять его не

стоит — чем больше пигмента, тем дольше сохнет смола.

Макаю заготовку в смолу и слегка протягиваю, чтоб снять излишки.

Каждый лепесток просушиваю под лампой в течении 1 минуты (смола начинает схватываться секунд за 20). Поскольку смола еще не до конца отвердела, ставлю заготовки на пенопластовую подставку (если их класть, могут остаться следы от поверхности).

Далее подсушенные заготовки макаю в смолу другого цвета и, для плавности

перехода, подсушиваю их второй раз, держа под углом.

Готовые лепестки ставлю на пенопласт и просушиваю все вместе. Поскольку лампа работает по таймеру (2 режима — 45 и 60 сек), то прикрепила фонарик к штативу и оставила его освещать заготовки на час. Вообще, в интернете пишут, что для высыхания можно изделия выставить на солнце на 40 минут, или использовать 35-ваттную лампу в течение 4-х минут.

Остатки смолы ради интереса сливаю в молд и просушиваю под лампой около 10 минут.

В итоге прозрачный маленький цветок просох, а большой окрашенный нет. Имейте в виду, что при использовании красителей толстые изделия сохнут плохо.

Но, что очень важно, при отсутствии ультрафиолета эта смола не высыхает на открытом воздухе. То есть, можно не спешить при работе над изделиями, опасаясь, что смола станет слишком вязкой, и работать станет сложно (как в случае с обычной эпоксидкой). Или вообще прерваться, скажем, на ночь, оставив емкости с подкрашенной смолой, оставив их в темноте и продолжить на следующий день.

Собираю цветы — соединяю лепестки и тычинки нитью. Кстати, забыла сфотографировать процесс изготовления тычинок. Для этого делаем на проволоке при помощи тонких круглогубцев маленькую петлю, макаем ее в смолу, подсушиваем, потом макаем снова сушим окончательно. На конце проволоки формируется капелька.

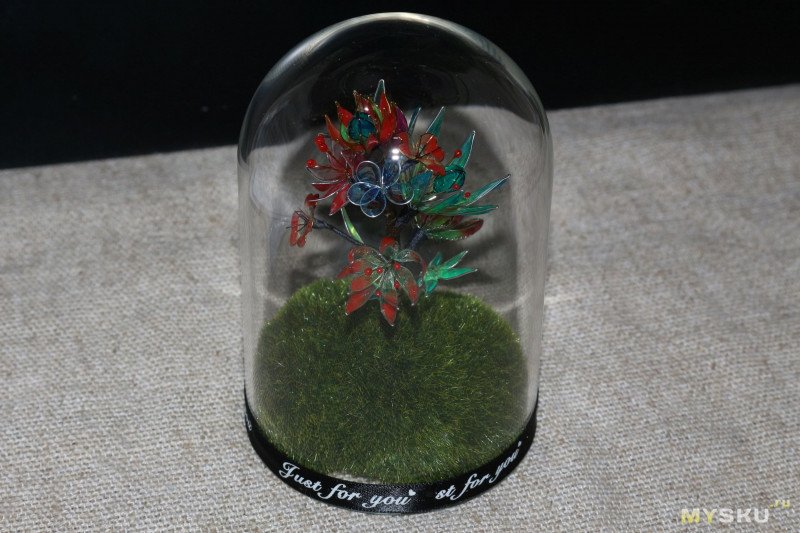

Из цветом можно сделать украшения, например, броши, или составить композицию. Я решила собрать фантастическое деревце. Собираю их вместе при помощи тейп-ленты.

Получившуюся композицию вставила в кусок искусственного мха и накрыла стеклянной колбой.

Как по мне, получилось очень красиво. Поскольку некоторые из красителей были неоновыми, то в ультрафиолете дерево начинает напоминать растительность планеты Пандора.

Материал в использовании мне понравился. Быстрое высыхание позволяет достичь результатов, недоступных двухкомпонентной эпоксидной смоле. Например, даже, если получится сформировать из обычной эпоксидки пленку на каркасе, она все равно лопнет в процессе длительного высыхания.

Конечно, у этого материала есть свои ограничения — толстые объемные изделия, это не для него. Разве что, заливать тонкими слоями.

Тут важно понимать возможности материала и исходить из них. Лично для меня то, что смола быстро высыхает под УФ и долго сохраняет текучесть в обычных условиях оказалось очень удобным.

Читайте также: