Ремонт кривошипно шатунного механизма двигателя камаз 740

Обновлено: 30.06.2024

Планово-предупредительная система обслуживания и ремонта заключается в комплексе обязательных, планомерно проводимых технических мероприятий, обеспечивающих исправное техническое состояние автомобилей и постоянную их готовность к работе. Технически.

Диагностирование, техническое обслуживание и ремонт кривошипно-шатунного механизма д.в.с. КАМАЗ 740

Назначение моторного участка Моторный участок предназначен для притирки и шлифовки клапанов, замены поршневых пальцев, поршней, поршневых колец, замены вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров, замены прокладки.

Технологическое оборудование и организационная оснастка

Таблица 3 Технологическое оборудование Назначение технологического оборудования Стенд для разборки - сборки двигателя. Служит для работы с двигателем на различных уровнях. Имеет поворотный механизм, с помощью которого блок двигателя можно.

Техническое обслуживание кривошипно-шатунного механизма

При ЕО двигатель очищают от грязи, проверяют его состояние визуально и прослушивают работу в разных режимах. При ТО-1 проверить крепление опор двигателя. Проверить герметичность соединения головки цилиндров, поддона картера, сальника коленчатого.

Ремонт кривошипно-шатунного механизма

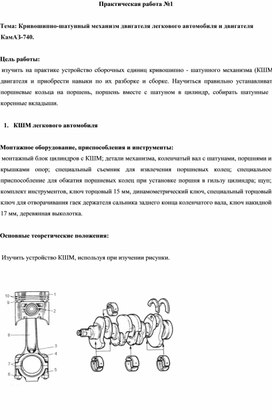

Основными дефектами коленчатого вала являются: изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца нала под болты крепления маховика, Износ шпоночных пазов под шестерни и шкив.

Правила безопасности при проведении технического обслуживания, диагностирования и ремонта автомобильного транспорта

Техническое обслуживание и ремонт автомобиля необходимо выполнять в специальном помещении с применением приспособлений, устройств, оборудования, а также слесарно-монтажного инструмента, который предназначен для конкретного вида деятельности.

Правила безопасности при использовании инструмента и приспособлений

Слесарно-монтажные инструменты, применяемые на постах технического обслуживания и ремонта, должны быть чистыми и исправными. Необходимо, чтобы ручные инструменты (молотки, зубила и др.) не имели повреждений (выбоин, сколов) рабочих граней, заусенцев.

Заключение

В данной курсовой работе рассмотрена планово-предупредительная система ТО и ремонта подвижного состава автомобильного транспорта. Ее формы и методы диагностирования, технического обслуживания и ремонта автомобилей. Дано описание моторного участка.

Технологическое оборудование и организационная оснастка применяемые при техническом обслуживании и ремонте двигателя

№ Название Модель Кол Размер 1 Моечная установка МПП-1000 1 3500/1250 2 Подкатной гидравлический подъемник ПП 20 1 3000/1100 передвижной 3 Компрессор поршневой FIAC AB 500/981 1 1260/640 4 Верстак слесарный.

Тема: Кривошипно-шатунный механизм двигателя легкового автомобиля и двигателя КамАЗ-740 .

изучить на практике устройство сборочных единиц кривошипно - шатунного механизма (КШМ) двигателя и приобрести навыки по их разборке и сборке. Научиться правильно устанавливать поршневые кольца на поршень, поршень вместе с шатуном в цилиндр, собирать шатунные и коренные вкладыши.

1. КШМ легкового автомобиля

Монтажное оборудование, приспособления и инструменты:

монтажный блок цилиндров с КШМ; детали механизма, коленчатый вал с шатунами, поршнями и крышками опор; специальный съемник для извлечения поршневых колец; специальное приспособление для обжатия поршневых колец при установке поршня в гильзу цилиндра; щуп; комплект инструментов, ключ торцовый 15 мм, динамометрический ключ, специальный торцовый ключ для отворачивания гаек держателя сальника заднего конца коленчатого вала, ключ накидной 17 мм, деревянная выколотка.

Основные теоретические положения:

Изучить устройство КШМ , используя при изучении рисунки.

Порядок выполнения работы:

Разобрать КШМ двигателя легкового автомобиля (частично), одновременно изучая его устройство.

1. снять всасывающий (впускной) коллектор, прокладки;

2. снять с одного ряда крышку головки блока и ось коромысла в сборе;

3. вынуть штанги, при помощи специального съемника извлечь толкатели;

4. снять головку цилиндров, прокладку головки;

5. выполнить три последние операции на другом ряду цилиндров;

6. снять переднюю крышку распределительных шестерен и маслоотражатель;

7. вывернуть болты крепления фланца (через отверстие в шестерне) и извлечь вал с шестерней;

8. расшплинтовать гайки крепления крышек коренных подшипников коленчатого вала первого и пятого цилиндров, отвернуть гайки и снять крышки вместе с вкладышами;

9. отвернуть контргайки и гайки с болтов шатунных крышек первого и пятого цилиндров, снять крышки с вкладышами;

10. вынуть из этих цилиндров поршни с шатунами;

11. зажать в тисках шатун и извлечь стопорные кольца из канавок бобышек;

12. зажать в тисках через деревянные губки поршень и снять с него с помощью специального приспособления компрессионные кольца и два кольцевых диска маслосъемного кольца;

13. разобрать расширители маслосъемного кольца;

14. снять стопорное кольцо поршневого пальца и выпрессовать палец;

15. провести диагностику всех снятых деталей на наличие дефектов, т.е. выполнить дефектацию снятых деталей.

Собрать K Ш M двигателя в следующем порядке:

1. установить на место крышки первого и пятого коренных подшипников коленчатого вала в сборе с вкладышами, предварительно смазав их моторным маслом;

2. завернуть гайки крепления крышек сначала торцовым, а затем окончательно динамометрическим ключом (момент силы 100. 110 Н м) и зашплинтовать гайки новой проволокой 01,8 мм;

4. застопорить кольцом поршневые пальцы;

5. установить компрессионные кольца на поршень внутренней выточкой вверх, а замки должны располагаться один относительно другого через 180°;

6. установить маслосъемное кольцо и расположить замки кольцевых дисков через 180° один от другого, а радиальный и осевой расширители — под углом 90° к ним и в противоположные стороны;

8. смазать вкладыш шатуна моторным маслом и установить шатун на шейку коленчатого вала так, чтобы номер на стержне шатуна совпадал с меткой (выступом) на крышке шатуна;

9. затянуть гайки шатунов сначала торцовым, а затем динамометрическим ключом (момент силы 68. 75 Н м). Контргайки завернуть до упора и окончательно завернуть на один-два оборота.

2. КШМ двигателя КамАЗ-740.

Монтажное оборудование, приспособления и инструменты:

монтажный блок цилиндров с КШМ; детали механизма, штанги, коленчатый вал с шатунами, поршнями и крышками опор; специальный съемник для извлечения поршневых колец; специальное приспособление для обжатия поршневых колец при установке поршня в гильзу цилиндра; щуп; комплект инструментов, динамометрический ключ, специальный торцовый ключ для отворачивания гаек держателя сальника заднего конца коленчатого вала, деревянная выколотка, специальные съемники для разборки головки цилиндра и снятия форсунок.

Тип занятия: Формирования и совершенствования трудовых умений и навыков.

Вид занятия: Комбинированное.

Время: 6 часов.

Цель занятия:

Обучение практическим приемам разборочно-сборочных работ с изучением деталей кривошипно-шатунного и газораспределительного механизма двигателя КАМАЗ-740.

Задачи занятия:

Обучающие:

Формирование и усвоение приемов проведения разборочно-сборочных работ кривошипно-шатунного и газораспределительного механизма двигателя КАМАЗ-740.

Формирование у студентов профессиональных навыков при выполнении разборочно-сборочных работ кривошипно-шатунного и газораспределительного механизма двигателя КАМАЗ-740.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать, осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач;

Развитие навыков самостоятельной работы, внимания, координации движений, умения осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам, работать в коллективе и команде.

Понимание сущности и социальной значимости своей будущей профессии, пробуждение эмоционального интереса к выполнению работ.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выполнению разборочно-сборочных работ с изучением деталей кривошипно-шатунного и газораспределительного механизма двигателя КАМАЗ-740.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности.

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

2. Барун, В. Н. Автомобили КАМАЗ. Техническое обслуживание и ремонт / В. Н. Барун. – М. : Транспорт, 1984. – 351 с.

3. Руководство по ремонту и техническому обслуживанию автомобилей: КАМАЗ-5320, -5410, -55102, -5511, -53212, -53211, -53213, -54112, -43114, -43118, -65111, -53228. – М. : РусьАвтокнига, 2001. – 286 с.

4. Жилин, А. А. Практикум по устройству и обслуживанию автомобилей КАМАЗ / А. А.Жилин, А. А. Мокушин. – М. : Высш. шк., 1988. – 206 с.

5. Автомобили КАМАЗ-53205, -53212, -53215 : руководство по эксплуатации. –

6. Автомобили КАМАЗ типа 6×4 : руководство по эксплуатации. – Набережные

7. Конструкция автомобиля. Шасси / под общ. ред. Л. А. Карунина. – М. : МАМИ, 2000. – 528 с.

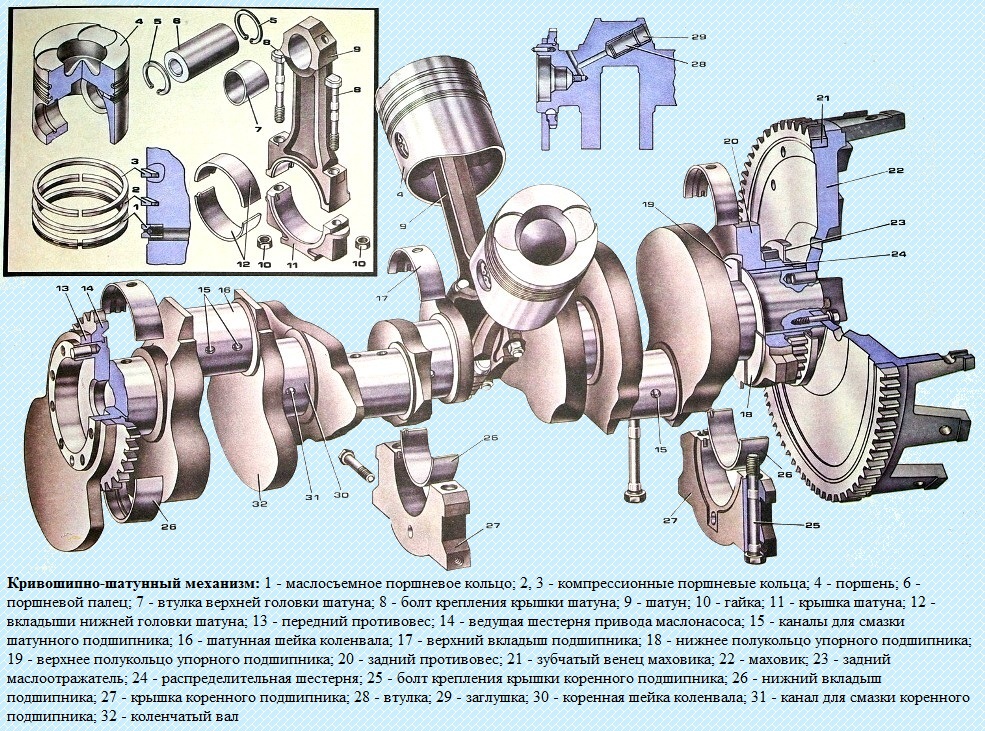

ДВИГАТЕЛЬ КАМАЗ-740

Иллюстративный материал – рис. 1–3, учебные плакаты.

Монтажное оборудование, приспособления и инструменты – для двигателя КАМАЗ-740 – монтажный блок цилиндров с кривошипно-шатунным (КШМ) и газораспределительным (ГРМ) механизмами; детали механизмов (ось коромысла укомплектованная), клапаны, толкатели, втулки толкателей, штанги, коленчатый вал с шатунами, поршнями и крышками опор; специальный съемник для извлечения толкателей из блока цилиндров и поршневых колец; специальное приспособление для обжатия поршневых колец при установке поршня в гильзу цилиндра; щуп; комплект инструментов, ключ торцовый 15 мм, динамометрический ключ, специальный торцовый ключ для отворачивания гаек держателя сальника заднего конца коленчатого вала, ключ накидной 17 мм, выколотка, съемники для разборки головки цилиндра и снятия форсунок.

1. Разобрать КШМ двигателя (частично), одновременно изучая его устройство. Порядок разборки:

− вывернуть болты и гайки крепления поддона двигателя и снять его;

− для первого и пятого цилиндров снять крышки шатунов, вкладыши и извлечь

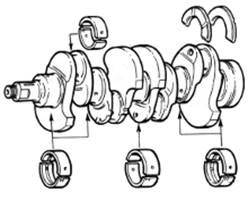

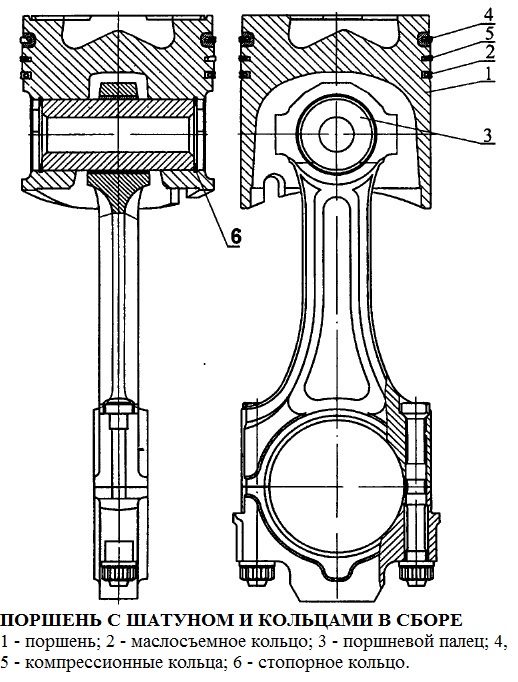

поршни с шатунами (рис. 1);

− снять поршневые кольца;

− извлечь стопорное кольцо поршневого пальца, выпрессовать последний;

− продефектовать снятые детали, удалить нагар из канавок поршня.

2. Собрать КШМ двигателя в обратном порядке, соблюдая следующие технические условия:

− шатун с поршнем собрать так, чтобы выборки под клапаны в днище поршня и паз в шатуне под замковый ус вкладыша были на одной стороне;

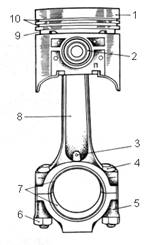

− компрессионные кольца (рис. 2) ставить скошенной стороной в сторону камеры сгорания, а замки расположить в противоположные стороны;

− при установке маслосъемных колец (рис. 2, б) сначала разместить пружинный расширитель, затем – маслосъемное кольцо, при этом стык расширителя должен находиться диаметрально противоположно замку кольца (рис. 2, в);

− выборки в днище поршня должны располагаться ближе к середине блока;

− гайки шатунных болтов затягивать в два приема. Момент силы при проведении первого приема (30 ± 1) Н·м; вторым приемом довернуть гайку на 90°.Перед затягиванием резьбу шатунных болтов смазать моторным маслом.

Рис. 1. Шатунно-поршневая группа:

а – поршень двигателя КАМАЗ-740 в сборе с шатуном; б – поршни двигателя КАМАЗ-740 в сборе с шатунами, устанавливаемые соответственно в цилиндры правого и левого рядов; 1 – стопорное кольцо; 2 – поршневой палец; 3 – маслосъемные кольца; 4 – днище поршня с нанесенной стрелкой; 5 – компрессионные кольца; 6 – поршень; 7 – шатун; 8 – метка на стержне шатуна; 9 – шатунный болт; 10 – крышка шатуна; 11 – корончатая гайка; 12, – метки (выступы) на крышках шатунов.

3. Разобрать ГРМ двигателя (для предварительного изучения ГРМ использовать рис. 3):

− снять топливопроводы высокого давления и отсоединить от форсунок дренажные трубопроводы;

− отвернуть гайки, снять скобы крепления форсунок;

− снять при помощи специального съемника форсунки;

− заглушить ветошью все отсоединенные трубопроводы во избежание попадания пыли и грязи;

− вывернуть болты крепления крышек головок цилиндров и снять крышки (рис. 3, поз. 9);

− снять головки, поставить на них номера цилиндров.

Рис. 2. Маслосъемное кольцо и операции установки его на поршень:

а – поршень с поршневыми кольцами; б – маслосъемные кольца; в – последователь-

ность операций установки элементов маслосъемного кольца; 1, 2 – компрессионные кольца; 3 – маслосъемные кольца; 4 – кольцевой диск; 5 – радиальный расширитель; 6 – осевой расширитель.

4. Установить головку в специальное приспособление, совместив отверстие под болты со штифтами и разобрать ее:

− вращая винт приспособления, сжать пружины до полного выхода из конуса втулки сухарей, снять сухари и втулки;

− вывернуть винт приспособления, снять с головки тарелки, две пружины, уплотнительную манжету на впускном клапане;

− вынуть клапаны из головки;

− продефектовать снятые детали, очистить резьбовые соединения от грязи, в резьбовых отверстиях не должно быть масла, дизельного топлива; очистить от нагара верхний поясок гильзы цилиндра.

5. Собрать ГРМ двигателя, соблюдая обратную последовательность операций и следующие условия монтажа:

− клапаны перед установкой в головку смазать моторным маслом;

− резьбу болтов крепления головки цилиндров смазать графитной смазкой УСс-А, смешанной с моторным маслом;

− установить и закрепить крышки головки цилиндров.

6. Отрегулировать тепловые зазоры в ГРМ двигателя (операции проводить на холодном двигателе). Регулировку зазоров выполнять одновременно на двух головках в четырех положениях коленчатого вала:

Рис. 3. Разобранная головка цилиндра с клапанами:

1 – клапан выпускной; 2 – седло выпускного клапана; 3 – направляющая втулка выпускного клапана; 4 – пружинная шайба клапана; 5 – наружная пружина клапана; 6 – внутренняя пружина клапана; 7 – втулка тарелки; 8 – сухарь клапана; 9 – болт крепления крышки; 10 – плоская шайба; 11, 25 – шайбы; 12 – крышка головки цилиндров; 13 – болт крепления головки цилиндра; 14 – тарелка пружин клапана; 15 – уплотнительная манжета впускного клапана; 16 – кольцо манжеты; 17 – уплотнительная манжета впускного клапана в сборе; 18 – направляющая втулка впускного клапана; 19 – седло впускного клапана; 20 – клапан впускной; 21 – шпилька крепления патрубка выпускного коллектора; 22 – предохранительная втулка прокладки патрубка; 23 – опора скобы; 24 – шпилька крепления скобы; 26 – шпилька крепления стойки коромысел; 27 – прокладка крышки головки цилиндров; 28 – штифт стойки оси коромысел; 29 – ввертыш крепления впускного коллектора; 30 – ввертыш крепления водяной трубы; 31 – головка цилиндра; 32 – заглушка головки цилиндра; 33 – кольцо уплотнительное

заглушки; 34 – кольцо опорное газового стыка.

со стороны маховика, °

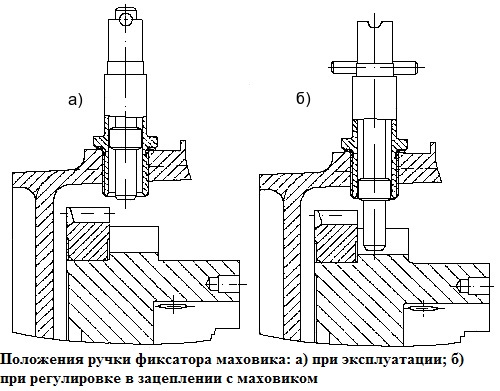

− проворачивая коленчатый вал воротком через отверстие в корпусе муфты сцепления, добиться попадания фиксатора в углубление маховика;

− проверить положение меток на фланце ведущей полумуфты привода топливного насоса высокого давления (ТНВД) и торце корпуса муфты опережения впрыска топлива. Если риски находятся внизу, то сделать еще один оборот коленчатого вала до фиксированного положения;

− поднять фиксатор, провернуть коленчатый вал против часовой стрелки (если смотреть со стороны маховика) на угол 60°, что соответствует угловому расстоянию между четырьмя соседними отверстиями. Клапаны первого и пятого цилиндров при этом закрыты (определяют по штангам – они должны легко проворачиваться);

− проверить значение момента сил при затягивании крепления стоек коромысел у регулируемых цилиндров (должно быть 42-54 Н·м);

− проверить зазор между бойком коромысел и торцом стержней клапанов (должен быть 0,3 мм для впускного и 0,4 мм для выпускного клапанов, щуп должен выходить из-под бойка с усилием);

− отрегулировать клапаны первого и пятого цилиндров, затем клапаны попарно

четвертого и второго, шестого и третьего, седьмого и восьмого цилиндров, поворачивая коленчатый вал на 180°.

Контрольные вопросы к заданию

1. Каким образом уплотняется гильза в нижней части блока цилиндров двигателя КАМАЗ-740?

2. Как устанавливаются поршни в сборе с шатунами в цилиндры правого и левого рядов?

3. Как устанавливаются компрессионные кольца в поршень на двигателе КАМАЗ-740 и как располагаются замки колец?

4. В какой последовательности расположены на головке цилиндров впускные и выпускные клапаны?

5. Чем предотвращается осевое смещение распределительного вала и каким образом оно регулируется?

6. Чему равен момент силы затяжки болтов и гаек крышек крепления коренных и шатунных вкладышей на двигателе КАМАЗ-740?

7. Как определить верхнюю мертвую точку (ВМТ) первого цилиндра?

8. За счет чего обеспечивается поворачивание клапанов во время работы двигателя КАМАЗ-740?

9. Как определить номер цилиндра?

10. Почему диаметр впускных клапанов больше диаметра выпускных?

Инструкционно-технологическая карта

крепления картера двигателя

крышек шатунов первого и пятого цилиндров

вкладышами на первом и пятом

на первом и пятом цилиндрах

Выбить поршни с шатунами в сторону разъема с головкой

поршней первого и пятого цилиндров

Запрессовку вести осторожно. Шатун с поршнем собирать,

чтобы выточка под клапаны в днище поршня и паз в шатуне под замковый ус вкладыша были на одной стороне

ца на поршни первого и пятого

кольцами и шатунами в гильзы

первого и пятого цилиндров

борки под клапаны в днище поршня должны располагаться ближе к середине

силы проема (30 - + 1) Н•м, для выполнения второго приема довернуть гайку на 90°. Зазора в стыке шатуна и крышки быть не должно

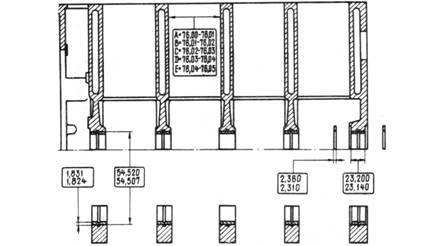

Конструкция и технология деталей ЦПГ для ремонта двигателей КАМАЗ 740.10-210 и 7403.10-260.

При использовании поршней максимальной высоты необходим контроль над-поршневого зазора и подрезка поршней при необходимости.

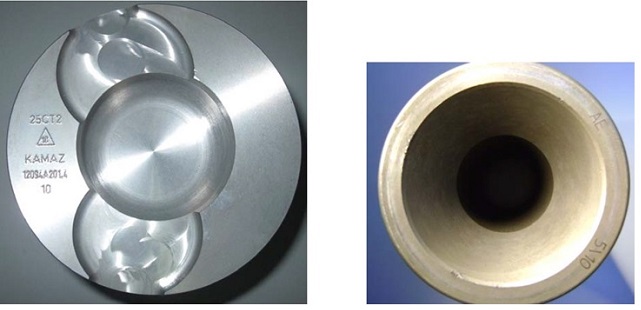

Рис. 1 Внешний вид поршней 7.12094А201 и 7.12094А210.

Рис. 2 Маркировка поршня 7.12094А201 и маркировка поршневого пальца 10-й группы.

На рис.1 и 2 приведены фото поршня 12094А201, 10-й группы. Маркировка

обозначения выполнена на днище ударным способом, цифра 4 после запятой означает порядковый номер последнего изменения, внесенного в конструкцию. Размерная группа поршня по высоте указана в нижней строке.

На рис.3 показана маркировка поршневого пальца 12094-50972, выполненная

Рис. 3 Верхнее компрессионное кольцо, маркировка GOE 6 и TOP (верх) с разных сторон замка, метка желтого цвета.

Рис. 4 Нижнее компрессионное кольцо, маркировка GOE С и TOP (верх) с одной стороны замка, метка синего цвета.

Рис. 5 Маслосъемное кольцо, маркировка GOE C.

Рис. 6. Фото гильзы, маркировка на нижнем направляющем поясе.

Зазор поршень цилиндр камаз 740

РЕМОНТ ДВИГАТЕЛЯ АВТОМОБИЛЕЙ КАМАЗ — ЧАСТЬ 3

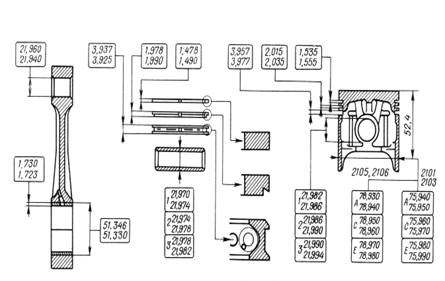

Размеры деталей и допустимый износ, mm

Кольца поршневые Зазор в замке компрессионных

компрессионных поршневых колец. 0,8

Зазор в замке маслосъемного

поршневого кольца *. 0,30. 0,45

маслосъемного поршневого кольца. 0,7

компрессионного кольца. 0,12. 0,17

Допустимый торцовый зазор

верхнего компрессионного кольца. 0,22

компрессионного кольца * . 0,09. 0,14

Допустимый торцовый зазор

нижнего компрессионного кольца. 0.19

Торцовый зазор маслосъемного кольца * 0,077. 0,112

Допустимый торцовый зазор

Диаметр отверстий под палец. 44,987. 44,994

Зазор в сопряжении поршень-гильза

(на длине поршня 104 мм от днища). 0,119. 0,162

Допустимый зазор в сопряжении

Внутренний диаметр. 120,000. 120,030

Допустимый внутренний диаметр гильзы. 120,1

Диаметр поршневого пальца. 44,993. 45,000

Допустимый зазор в сопряжении

поршневой палец-поршень . 0,02

Зазор в сопряжении поршневой

палец-верхняя головка шатуна. 0,017. 0,031

Допустимый зазор между поршневым

пальцем и верхней головкой шатуна. 0,05

Толщина вкладышей подшипников

Толщина вкладышей подшипников

Диаметр коренных шеек. 94,985. 95,000

Зазор в подшипниках коренных шеек. 0,096. 0,156

Допустимый зазор в подшипниках коренных шеек. 0,24

* Зазор поршневых колец замеряйте в калибре ДИАМ (120+003) мм

Диаметр шатунных шеек. 79,987. 80,000

Зазор в подшипниках, шатунных шеек. 0,070. 0,117

Допустимый зазор в подшипниках

Допустимый осевой зазор . 0,25

Диаметр шейки вала под передний противовес и шестерню привода масляного насоса:

номинальный. 125,080. 125,110

Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала:

номинальный. 105,070. 105,096

Диаметр шейки вала под заднюю манжету:

номинальный. 104,860. 105,000

Диаметр гнезда под подшипник первичного вала коробки передач:

Диаметр отверстия под установочную втулку маховика:

Полукольца упорного подшипника пятой коренной опоры коленчатого вала Толщина. 4,010. 4,050

Моменты затяжки резьбовых соединении,

Н-м (кгс-м)

Болтов крепления крышек коренных подшипников 206. 230,5 (21. 23,5)

Стяжных болтов блока цилиндров. 80,4. 90,2 (8,2. 9,2)

Ввертыша коленчатого вала. 49,1. 58,9 (5. 6)

Болтов крепления маховика. 147,2. 166,8 (15. 17)

Затяжка болтов крепления крышек шатуна

с резьбой M12 до удлинения на. 0,25. 0,27 мм

Болтов усиленной конструкции с резьбой М13. 117,7. 127,4 (12. 13)

— снимите соединительный патрубок впускных воздухопроводов;

— отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

— снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

— ослабьте болты крепления головки цилиндра,

соблюдая ту же последовательность, что и при затяжке (рис. 94), затем выверните их;

— снимите головку цилиндра с двигателя. При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. 94. После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (рис. 95):

— установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

— вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

— выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

— выньте впускной и выпускной клапаны. Размеры клапанов приведены в табл. 11.

При сборке клапанного механизма стержни клапанов отграфитируйте или смажьте дизельным маслом.

— разберите клапанный механизм, как описано выше;

— приготовьте пасту из 1,5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

— нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем — на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1,5 мм (рис. 96);

— по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом. Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность: установите головку

цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 с. При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рис. 96.

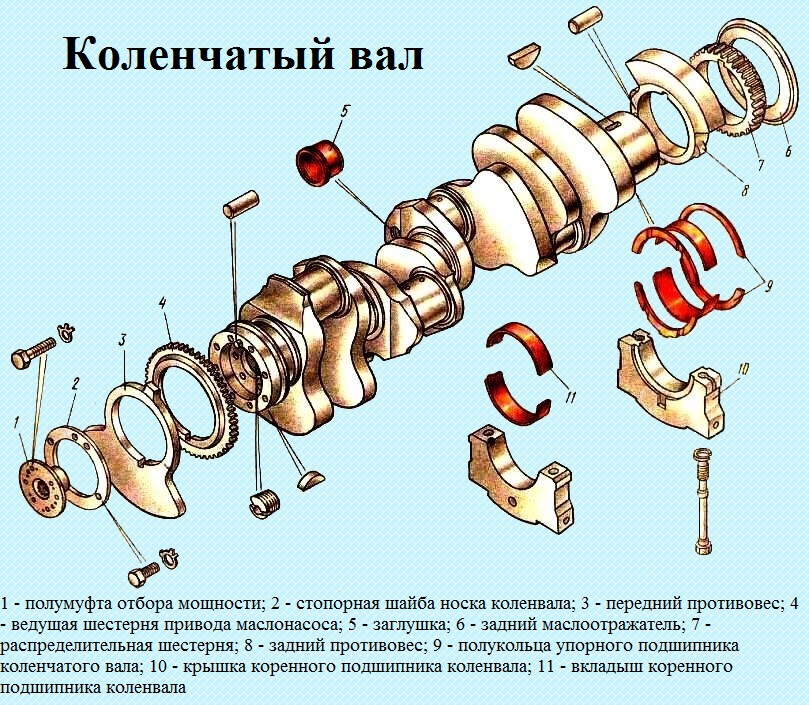

Кривошипно-шатунный механизм двигателей КАМАЗ 740.11-240

Кривошипно-шатунный механизм двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300, 740.11-3902007 РЭ

Коленчатый вал изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями

Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°.

К каждой шатунной шейке присоединяются два шатуна: один для правого и один для левого рядов цилиндров.

Подвод масла к шатунным шейкам производится от отверстий в коренных шейках прямыми отверстиями.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала.

Кроме основных противовесов, имеются два дополнительных съемных противовеса и, напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками.

В расточку хвостовика коленчатого вала запрессован шариковый подшипник.

В полость переднего носка коленчатого вала ввернут жиклер 8. через калиброванное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты.

От осевых перемещений коленчатый вал зафиксирован двумя верхними полукольцами и двумя нижними полукольцами, установленными в проточках задней коренной опоры блока цилиндров, так что сторона с канавками прилегает к упорным торцам вала.

На переднем и заднем носках коленчатого вала установлены шестерня привода масляного насоса и ведущая шестерня привода распределительного вала.

Задний торец коленчатого вала имеет восемь резьбовых отверстий для болтов крепления маховика, передний носок коленчатого вала имеет восемь отверстий для крепления гасителя крутильных колебаний.

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рис. 3), с дополнительным уплотняющим элементом — пыльником 9.

Манжета размещена в картере маховика 4.

Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в пресс-форме.

Диаметры шеек коленчатого вала:

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей.

Вкладыши 7405.1005170 Р0. 7405.1005171 Р0. 7405.1005058 Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала.

При необходимости шейки коленчатого вала заполировываются. Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей.

Коренные и шатунные подшипники изготовлены из стальной ленты покрытой слоем свинцовистой бронзы толщиной 0.3 мм слоем свинцовооловянистого сплава толщиной 0.022 мм и слоем олова толщиной 0.003 мм.

Верхние и нижние вкладыши коренных подшипников не взаимозаменяемы.

В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения.

Оба вкладыша 4 нижней головки шатуна взаимозаменяемы.

От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока, крышках подшипников и в постелях шатуна.

Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные).

Поэтому при проведении ремонтного обслуживания не рекомендуется замена вкладышей на серийные с маркировкой 740.100. так как при этом произойдет существенное сокращение ресурса двигателя.

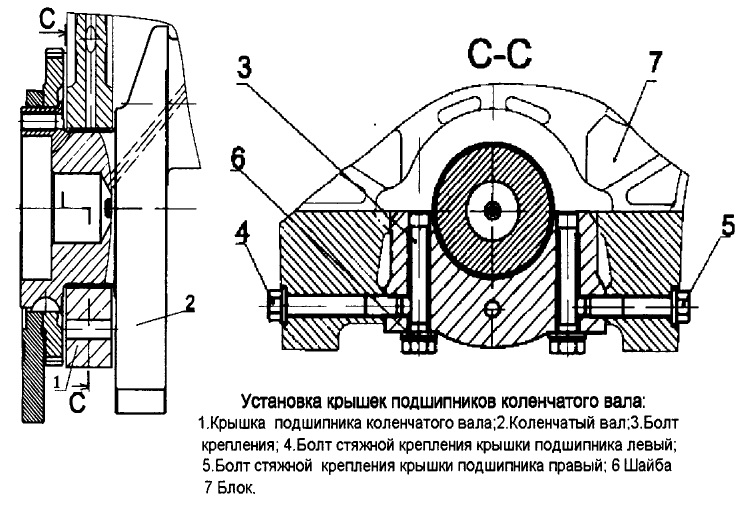

Крышки коренных подшипников (рис. 4) изготовлены из высокопрочного чугуна марки ВЧ50.

Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме регламентированным моментом.

Шатун (рис. 5) стальной, кованый, стержень I имеет двутавровое сечение.

Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом.

Шатун окончательно обрабатывают в сборе с крышкой 2. поэтому крышки шатунов невзаимозаменяемы.

В верхнюю головку шатуна запрессована сталебронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4.

Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5. предварительно запрессованные в стержень шатуна.

Затяжка шатунных болтов осуществляется но схеме.

На крышке и стержне шатуна нанесены метки спаренности — трехзначные порядковые номера.

Кроме того на крышке шатуна выбит порядковый номер цилиндра.

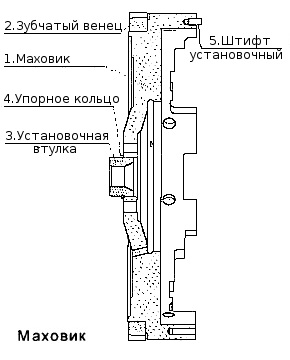

Маховик 1 (рис. 6) закреплен восемью болтами 7 (рис. 3), изготовленными из легированной стали с двенадцатигранной головкой, на заднем торце коленчатого вала и точно зафиксирован двумя штифтами 10 и установочной втулкой 3 (рис. 6).

С целью исключения повреждения поверхности маховика под головки болтов устанавливается шайба 6 (рис. 3).

На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец 2, с которым входит в зацепление шестерня стартера при пуске двигателя (рис. 6).

При выполнении регулировочных работ по установке угла опережения впрыска топлива и величин тепловых зазоров в клапанах маховик фиксируется при помощи фиксатора (рис. 7).

При этом конструкция имеет следующие основные отличия от серийной:

— изменен угол расположения паза под фиксатор на наружной поверхности маховика;

— увеличен диаметр расточки для размещения шайбы под болты крепления маховика.

Рассматриваемые двигатели могут комплектоваться различными типами сцеплений.

На рис. 6 маховик показан маховик для диафрагменного сцепления.

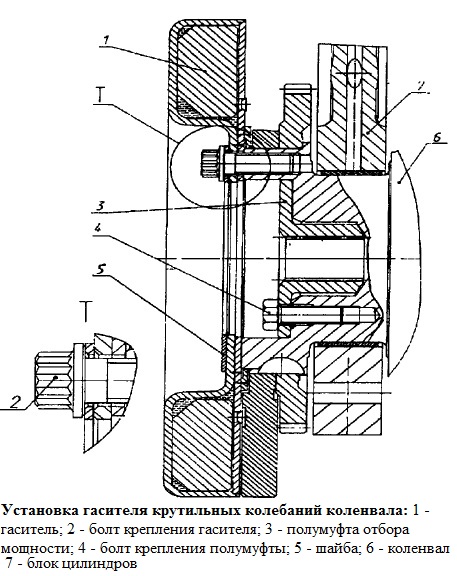

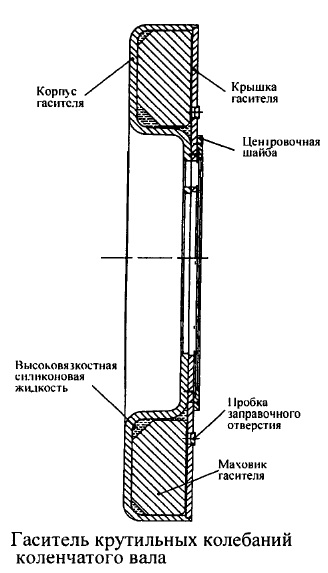

Гаситель крутильных колебаний закреплен восемью болтами 2 (рис. 8) на переднем носке коленчатого вала.

С целью исключения повреждения поверхности корпуса гасителя под болты устанавливается шайба 5. Гаситель состоит из корпуса (см. рисунок 7) в который установлен с зазором маховик.

Снаружи корпус гасителя закрыт крышкой. Герметичность обеспечивается закаткой (сваркой) по стыку корпуса гасителя и крышки.

Между корпусом гасителя и маховиком находится высоковязкостная силиконовая жидкость, дозированно заправленная перед заваркой крышки

Центровка гасителя осуществляется шайбой, приваренной к корпусу (рис. 8).

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты.

При проведении ремонтных работ категорически запрещается деформировать корпус и крышку гасителя.

Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден.

Поршень 1 (рис. 9) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо.

В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, она смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец.

На юбку нанесено графитовое покрытие.

В нижней ее части выполнен паз, исключающий при правильной сборке контакт поршня с форсункой охлаждения при нахождении в НМТ.

Поршень комплектуется тремя кольцами, двумя компрессионными и одним маслосъемным.

Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм.

На двигателях, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища.

По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты, поэтому во избежание возможного контакта между ними и головками цилиндров в случае замены необходимо контролировать надпоршневой зазор.

Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм необходимо подрезать днище поршня на недостающую до этого значения величину.

Поршни двигателей 740.11, 740.13 и 740.14 отличаются друг от друга формой канавок под верхнее компрессионное и маслосъемное кольца.

Установка поршней с двигателей КАМАЗ 740.10 и 7403.10 недопустима. Допускается установка поршней с поршневыми кольцами двигателей 740.13 и 740.14 на двигатель 740.11.

Компрессионные кольца (рис. Поршень с кольцами в сборе с шатуном) изготавливаются из высокопрочного, а маслосъемное из серого чугунов.

На двигателях 740.13 и 740.14 верхнее компрессионное кольцо имеет форму сечения двухсторонней трапеции

с выборкой на верхнем торце, который должен располагаться со стороны днища поршня.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму.

Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку не допустима.

Маслосъемное кольцо коробчатого типа с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность.

Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца. На двигателе модели 740.11 высота кольца — 5 мм а на двигателях 740.13 и 740.14 высота кольца — 4 мм.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар.

Для исключения возможности применения не взаимозаменяемых деталей цилиндропоршневой группы при проведении ремонтных работ рекомендуется использовать ремонтные комплекты:

— 740.13.1000128 и 740.30-1000128 — для двигателей 740.13-260 и 740.14-300.

В ремонтный комплект входят:

— стопорные кольца поршневого пальца

— уплотнительные кольца гильзы цилиндра.

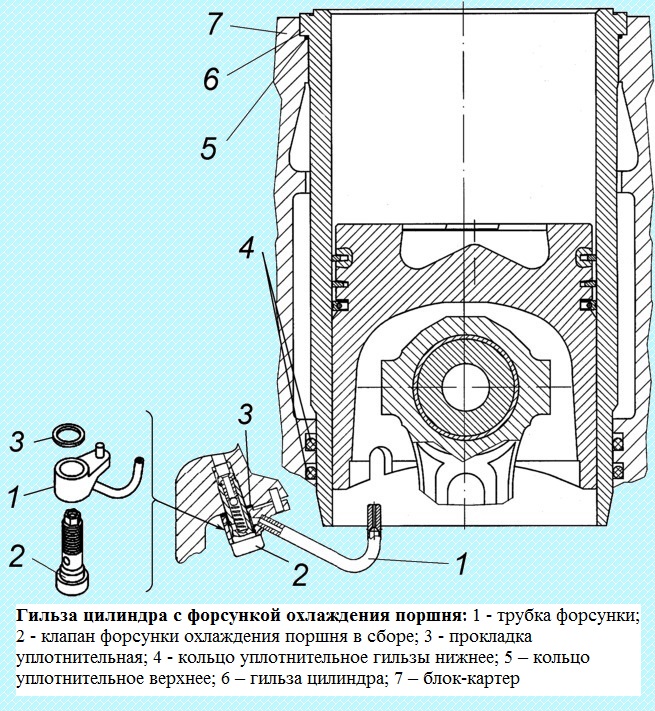

Форсунки охлаждения (рис. Установка гильзы и форсунка охлаждения поршня) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали при достижении в ней давления 0,8 — 1,2 кг/см 2 (на такое давление отрегулирован клапан, расположенный в каждой из форсунок) во внутреннюю полость поршней.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим.

Поршень с шатуном (рис. 9) соединены пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6.

Палец изготовлен из хромоникелевой стали, диаметр отверстия 22 мм. Применение пальцев с отверстием 25 мм недопустимо, так как это нарушает балансировку двигателя.

Читайте также: