Сварочный аппарат автоваз свап 02

Обновлено: 28.06.2024

СВАП ГАЗелей (на 2JZ-GE, 1UZ-FE, TD27-T)

СВАП Markобразных (1G-FE 2л. - 2JZ-GTE 3л.)

СВАП Vitsобразных (1SZ-FE 1л. - 1NZ-FE 1.5л.)

Ремонт и замена ДВС (Капитальный ремонт)

Ремонт и замена АКПП (Имеются недорогие комплектующие АКПП)

Компьютерная диагностика, ремонт автоэлектрики

ТО и Ремонт микроавтобусов, легковых и грузовых автомобилей

Контрактные и новые запчасти, в наличии и под заказ. (контрактные запчасти из Японии первой комплектности)

АВТОРАЗБОР

Установка и продажа сигнализации, акустических систем, ксеноновых ламп, автономных подогревателей и ГБО

Шумоизоляция

Аргоно-дуговая сварка любой сложности (изготовление впускных и выхлопных систем, ремонт радиаторов, литых дисков)

Оборудование для дуговой сварки

В настоящее время в кузоворемонтном производстве получила широкое распространение полуавтоматическая сварка в среде защитного газа.

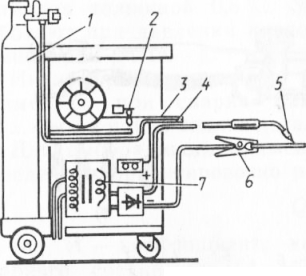

Рис. 1. Схема полуавтомата для сварки в среде защитных газов: 1 — баллон с углекислотой; 2 — механизм подачи проволоки; 3 — проволока; 4 — трубопровод подачи газа; 5 — горелка; 6 — заземление; 7 — трансформатор

На рис. 30 представлена схема полуавтомата для сварки в среде защитных газов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основными узлами этого полуавтомата являются: источник тока, обеспечивающий электроснабжение от сети переменного тока напряжением 220 или 380 В;

— устройство для подачи проволоки;

— сварочная горелка с комплектом трубопроводов, по которым подается газ, проходят проволока и электропровод; баллон с газом.

Необходимо отметить, что обслуживающий персонал легко осваивает дуговую сварку в среде углекислого газа.

Сварочный полуавтомат “Кемпомат — 163S” фирмы “ KEMPPI ” (Финляндия) в настоящее время получил наибольшее распространение.

Сварочные полуавтоматы позволяют осуществлять сварку в следующих режимах:

— непрерывная сварка, выполняемая при постоянной подаче сварочной проволоки;

— прерывистая сварка, предусматривает прерывистую подачу проволоки в соответствии с заданной программой;

Выбор необходимого режима сварки в каждом конкретном случае определяет исполнитель. После выбора режима сварки сварочный полуавтомат настраивают на соответствующий режим. Допустим, необходимо произвести сварку прерывистым швом панелей толщиной 0,8 мм, используя сварочную проволоку диаметром 0,8 мм.

Для этого выполняют такие операции:

— соединяют нулевой вывод кабеля с массой свариваемых деталей и гнездом “1” на полуавтомате;

— устанавливают переключатель режима сварки в положение “Прерывистый шов” ( — — — );

— устанавливают регулятор продолжительности импульса сварки в положение, при котором обеспечивается необходимое для исключения прожогов остывание шва;

— выбирают значения подачи проволоки и напряжения и устанавливают их на ручках управления полуавтомата;

— регулируют расход газа, который должен быть в пределах 6… 8 дм3/мин. При отсутствии расходомера подачу газа устанавливают на слух. Струя газа должна выходить с легким шипением, не переходящим в свист.

После выполнения описанных операций по подготовке сварочного полуавтомата к работе и перевода главного выключателя из положения “0” в положение “1”, аппарат готов к работе.

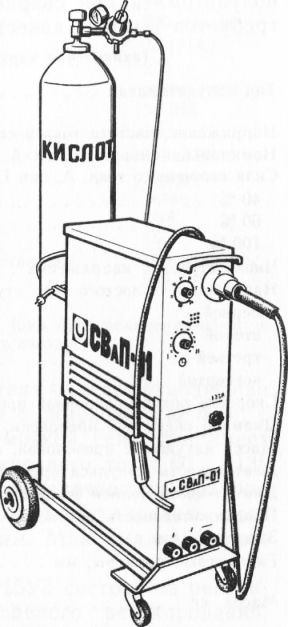

Сварочный полуавтомат СВаП-I (рис. 2) предназначен для ручной дуговой сварки тонких металлических листов и конструкций из углеродистых и низколегированных сталей в среде защитных газов. Используя полуавтомат, можно производить непрерывную (сплошным швом), прерывистую и точечную сварку листовых металлов толщиной до 3 мм. Силу сварочного тоКа регулируют переключателем, а скорость подачи проволоки изменяют плавно в зависимости от силы сварочного тока. Применение регулятора времени прерывистой и точечной сварки значительно расширяет возможность использования полуавтомата при сварке тонких металлических листов, когда требуется высокое качество сварочного шва.

Сварочно-зарядная установка УДЗ -101УЗ предназначена для однопостоповой ручной дуговой сварки, наплавки и резки металлов с силой постоянного тока 15 … 135 А, а также для зарядки, разрядки и проведения контрольно-тренировочных циклов аккумуляторных батарей напряжением 6, 12 и 24 В. Установка состоит из сварочного преобразователя ПД-101УЗ с генератором коллекторного типа и зарядно-разрядного устройства УЗР -15УЗ.

Сварочный генератор преобразователя — четырехполюсная коллекторная машина постоянного тока с самовозбуждением, с последовательной размагничивающей обмоткой. Генератор имеет три диапазона регулирования силы сварочного тока: 60 … 135 А, 30 … 65 А и 15 … 35 А. Регулятор тока сварочного генератора выполнен съемным. С его помощью можно регулировать силу сварочного тока на расстоянии до 20 мм. Максимальная сила тока реостата составляет 4 А.

Зарядно-разрядное устройство УЗР -15УЗ состоит из регулируемых реостатов ступенчатого и плавного регулирования, пакетного переключателя режима работы (зарядка или разрядка), выводов для подключения устройства к генератору и к аккумуляторам и контрольно-измерительной аппаратуры зарядного (разрядного) тока и напряжения.

Все указанные элементы, кроме реостата плавного регулирования, размещены в одном металлическом корпусе. Реостат плавного регулирования выполнен отдельным. Его подключают с помощью штепсельного разъема. Соединение устройства УЗР -15УЗ со сварочным генератором (выводы “ — “ и “125”) осуществляет двужильным проводом сечением 2,5 мм2, входящим в комплект поставки устройства. Необходимую силу тока зарядки устанавливают при холостом ходе преобразователя с помощью реостатов ступенчатого и плавного регулирования. Максимальная сила тока реостатов составляет 15 А.

Зарядно-разрядное устройство УЗР -15УЗ используют в комплекте не только со сварочным преобразователем ПД-101УЗ, но и с любым другим источником постоянного тока, имеющим напряжение 14 … 90 В.

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Содержание / Contents

↑ Внешний вид сварочного полуавтомата

В качестве сварочной проволоки используется стандартная

5кг катушка проволоки диаметром 0,8мм

Сварочная горелка 180 А вместе с евроразъемом

была куплена в магазине сварочного оборудования.

↑ Схема и детали сварочника

Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркированы (откройте в Спринте и наведите мышку).

Вид на монтаж

Плата управления

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

В итоге были применены советские конденсаторы, которые работают по сей день, К50-18 на 10000 мкф х 50В в количестве трёх штук в параллель.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

↑ Мотаем сварочный трансформатор

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новый каркас катушки из текстолита толщиной 2 мм, (родной каркас слишком слабый). Размер щеки 147×106мм. Размер остальных частей: 2 шт. 130×70мм и 2 шт. 87×89мм. В щеках вырезаем окно размером 87×51,5 мм.

Каркас катушки готов.

Ищем обмоточный провод диаметром 1,8 мм, желательно в усиленной, стекловолоконной изоляции. Я взял такой провод со статорных катушек дизель-генератора). Можно применить и обычный эмальпровод типа ПЭТВ, ПЭВ и т. п.

Стеклоткань — на мой взгляд, самая лучшая изоляция получается

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт . Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

↑ Будем мотать дроссель

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).

Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

↑ Корпус и механика

С трансами разобрались, приступаем к корпусу. На чертежах не показаны отбортовки по 20 мм. Углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.

Мотор М применен от стеклоочистителя ВАЗ-2101.

Убран концевик возврата в крайнее положение.

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

Читайте также: