Замена сцепления маз 5551

Обновлено: 02.07.2024

Для снятия усилителя выключения сцепления с автомобиля необходимо (см.рис.40):

· отсоединить шланги подвода и отвода воздуха от угольника на лонжероне рамы и цилиндра;

· отсоединить вилки тяги и штока клапана, а также цилиндра от рычага привода выключения сцепления;

· снять клапан;

· отвернуть болты кронштейна крепления цилиндра привода сцепления с картера коробки передач и снять кронштейны с цилиндров в сборе.

Установка усилителя выключения сцепления производится в обратной последовательности.

Разборку усилителя выключения сцепления нужно производить в следующем порядке:

· отвернуть болты крепления крышек клапана и снять их;

· свернуть с резьбовой части шток клапана вилку с гайкой, снять стопорное кольцо со штока со стороны резьбовой его части, вынуть шток из крышки клапана (сборку штока с крышкой клапана производить в обратной последовательности, в противном случае возможно повреждение уплотнительного резинового кольца об отверстие для стравливания воздуха, расположенного в крышке);

· свернуть вилку с гайкой со шток поршня цилиндра усилителя;

· снять защитные резиновые чехлы с штока и цилиндра;

· отвернуть болты крепления крышки цилиндра;

· вынуть поршень со штоком из цилиндра.

Ремонт привода выключения сцепления заключается в замене резинового клапана 17 (см.рис.41), чехла 1 (см.рис.42), резиновых уплотнительных колец 6, 8 (см.рис.41), манжеты цилиндра 10 (см.рис.42) при наличии на их поверхности надрывов, срезов других дефектов. Допускается использование резинового клапана с установкой его обратной стороной. Цилиндр усилителя подлежит замене при износе хромированного слоя или при наличии повреждения его поверхности (трещин, отслоений, коррозии и др.).

Сборка усилителя выключения сцепления производится в обратной последовательности.

Ремонт сцепления.

Для снятия сцепления с автомобиля необходимо:

· снять коробку передач (см.раздел " 3.2.2 Ремонт коробки передач и привода");

· отвернуть болты крепления кожуха сцепления к маховику и снять нажимной диск с кожухом в сборе. Болты крепления отворачивать поочередно в 2-3 приема;

· отвернуть четыре планки автоматической регулировки отхода среднего

диска и снять четыре разрезных кольца с демпферами со штока;

· снять ведомый, средний ведущий и первый ведомый диски сцепления.

Разборка сцепления.

Заключается в разборке нажимного комплекта 22 (см.рис.39), комплекта нажимного диска с оттяжными рычагами и кожухом сцепления в сборе. Полная разборка нажимного диска сцепления в сборе производится только для замены или ремонта его деталей, необходимость в котором определяется отказами в работе или при внешнем осмотре. Перед разборкой нажимного диска следует сделать метки на нажимном диске и на кожухе, чтобы при сборке обеспечить правильное взаимное расположение этих деталей и тем самым сохранить первоначальную заводскую сборку нажимного комплекта.

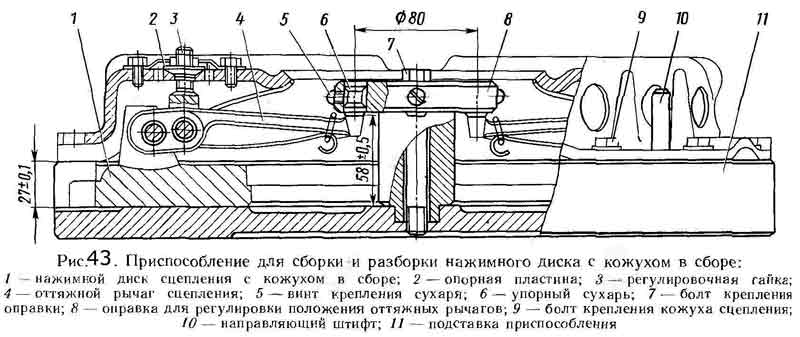

Разборка нажимного комплекта производится в приспособлении (рис.43) или на деревянной подставке под ручным прессом в следующем порядке:

· нажимной диск 1 в сборе с кожухом положить на приспособление диском вниз и зафиксировать четырьмя шипами в пазах. Надавив на торец кожуха 19 (см.рис.39), сжать пружины 20 так, чтобы оттяжные рычаги 5 упорным кольцом 14 были в свободном состоянии, отогнуть стопорные планки и вывернуть все восемь болтов крепления опорных пластин регулировочных гаек. Снять с регулировочных гаек опорные пластины 8 и стопорные планки, отвернуть четыре регулировочные гайки 9 (см.рис.43) оттяжных рычагов и медленно отпустить кожух сцепления;

· снять кожух сцепления, снять с бобышек нажимного диска нажимные пружины 20 (см.рис.39), термоизолирующие прокладки 21 с шайбами, освободить петли 10 пружин оттяжных рычагов и снять упорное кольцо 14, замковые шайбы осей, на которых крепятся оттяжные рычаги в специальных проушинах нажимного диска, и осторожно извлечь оси и ролики игольчатых подшипников.

После этого разобрать оттяжные рычаги 5, для чего необходимо снять замковые шайбы, вынуть оси вилок рычагов и ролики игольчатых подшипников.

Проверка технического состояния деталей сцепления.

При проверке технического состояния нажимного диска сцепления следует обратить особое внимание на состояние рабочей поверхности трения. Если на этой поверхности пятна прожогов и сетка растрескивания с шириной трещин более 0,2мм охватывают более 40% всей поверхности; или коробление диска, замеренное щупом на плите, более 0,5мм — диск следует подвергнуть ремонту или заменить.

Рабочая поверхность нажимного диска исправляется (до шероховатости 2,5мкм) шлифовкой или проточкой с тщательной зачисткой мелким наждачным полотном. После ремонта поверхность должна быть плоской и при проверке на плите не должен проходить щуп толщиной 0,07мм. Если шлифовкой диска до допустимой толщины дефекты не устраняются, диск следует заменить новым. При осмотре ведомого диска сцепления следует обратить внимание на состояние поверхности фрикционных накладок и на, прочность крепления их заклепками. Не допускаются обрыв накладок у заклепок и замасливание рабочих поверхностей накладок. Допускаются радиальные трещинки накладок около заклепок без выхода их на край или в другое отверстие под заклепку. Износ фрикционных накладок сцепления возможен до заклепок, т. е. по 1,2мм с каждой стороны. Однако при износе накладок до состояния, когда размер от рабочей поверхности до головок заклепок составляет 0,1мм и менее, ведомый диск для дальнейшей эксплуатации устанавливать нецелесообразно и фрикционные накладки следует заменить. Заменять нужно одновременно обе накладки, так как даже небольшая разница их по толщине может нарушить работу сцепления.

Чтобы снять изношенные или повреждённые фрикционные накладки, надо высверлить расклепанные части заклепок крепления накладок со стороны засверлевания в заклепке и аккуратно выбыть их бородком. При замене фрикционных накладок выбивать старые заклепки и развальцовывать новые следует очень осторожно, чтобы не деформировать стальной ведомый диск и не повредить детали демпфера.

После приклепки новых накладок ведомый диск нужно проверить на биение плоскостей трения относительно оси шлицевого отверстия ступицы. Для этого ведомый диск устанавливают на шлицевую оправку и закрепляют в центрах приспособления или токарного станка. В качестве оправки может быть использован ведущий вал коробки передач. Биение рабочих поверхностей относительно оси шлицевого отверстия ступицы на радиусе 175мм не должно превышать 0,7мм. Для устранения биения диска допускается его правка. Толщина ведомого диска с приклепанными накладками должна быть 10±0,1мм. Разница накладок по толщине для одного ведомого диска не должна превышать 0,3мм.

Сборку нажимного комплекта следует производить в приспособлении, показанном на рис.43 и под ручным прессом. Приспособление состоит из подставки, имеющей установочный размер от привалочной плоскости кожуха сцепления до плоскости нажимного диска 27±0,1мм.

В центре подставки болтом 7 крепится оправка 8 для регулировки контрольного размера нажимного комплекта, Б (см.рис.39), равного 64±0,5мм. В оправке расположены четыре плавающих упорных сухаря 6 (см.рис.43).

При установке нажимного комплект в приспособление сухари упираются в лапки оттяжных рычагов 4 и в зависимости от их положения выступаю или утопают относительно поверхности оправки. Длина оправки выбрана таким образом, чтобы при установке ее на оттяжные рычаги нажимного комплект, с правильно отрегулированным контрольным размером Б сухари располагались заподлицо с поверхностью оправки.

В контрольный размер 64±0,1мм нажимного комплекта сцепления входит еще толщина упорного кольца оттяжных рычагов, которая составляет 6±0,1мм, а так как нажимной комплект регулируется в приспособлении без упорного кольца, то он должен быть отрегулирован на размер, уменьшенный на эту величину, т. е. на 58±0,5мм.

Сборку и регулировку производят в следующей последовательности: на подставку 11 приспособления кладу рабочей поверхностью вниз нажимной диск, зафиксировав его четырьмя шипами в пазах подставки, в оттяжные рычаги 4 вставляют игольчатый подшипник (по 20 иголок в каждое отверстие). Иголки укладывают на смазке ЦИАТИМ-201 или соответствующей ей другой пластичной смазке. На оттяжные рычаги устанавливают вилки (см.рис.39), вставляют оси вилок, устанавливают подсобранные рычаги в пазы проушин нажимного диска, вставляют оси рычагов, надевают на ocи вилок пружины упорного кольца, закрепляют оси рычагов и вилок специальными замковыми шайбами, прогнув середину перемычки фартука. Затем на концы пружин упорного кольца надевают четыре петли, ставят на бобышки нажимного диска нажимные пружины, предварительно положив под них шайбы с термоизолирующими прокладками.

При использовании ремонтного нажимного диска, проточенного по рабочей поверхности на 1мм, под каждую нажимную пружину (со стороны направляющих стаканчиков кожуха) для сохранения нажимного усилия сцепления кладут стальную шайбу толщиной 1мм.

Далее нужно поставить кожух 19 сцепления на направляющие штифты приспособления. Все направляющие стаканчики кожуха должны войти в нажимные пружины, а резьбовые хвостовики вилок оттяжных рычагов в отверстия кожуха. Используя пресс, необходимо поджать кожух привалочной поверхностью к приспособлению и закрепить болтами, после чего освободить его из-под пресса. На резьбовые хвостовики вилок навернуть регулировочные гайки, установить оправку для регулировки положения оттяжных рычагов и закрепить ее болтом 7 (см.рис.43).

После этого регулировочными гайками 3 регулируют положение оттяжных рычагов так, чтобы они все одновременно касались упорных сухарей оправки, которые должны находиться заподлицо с ее верхней поверхностью. Этим самым при установке упорного кольца обеспечивается контрольный размер 64±0,5мм между рабочими поверхностями нажимного диска и упорного кольца. На регулировочные гайки 3 кладут пластины 2, затем стопорные планки и опорные пластины вилок рычагов, после чего завертывают все восемь стопорных болтов. После затяжки болтов вилки оттяжных рычагов не должны иметь осевого люфта. Болты контрятся отгибом усов стопорных планок. Установив на оттяжные рычаги упорное кольцо, закрепляют его петлями так, чтобы оно одновременно касалось опорных поверхностей всех четырех рычагов. Биение торца упорного кольца относительно рабочей поверхности нажимного диска не должно превышать 0,4мм на радиусе 45 мм. Повышенное биение указанных поверхностей может привести к выходу из строя фрикционных накладок ведомого диска сцепления, прижогам рабочих поверхностей маховика и нажимного диска.

Читайте также: