Ремонт двигателя митсубиси кольт

Обновлено: 05.07.2024

Содержание

Действия в чрезвычайных ситуациях

Ежедневные проверки и определение неисправностей

Инструкция по эксплуатации

Предостережения и правила техники безопасности при выполнении работ на автомобиле

Основные инструменты, измерительные приборы и методы работы с ними

Двигатель

Система питания

Система смазки

Система охлаждения

Система впуска и выпуска

Трансмиссия

Приводные валы

Ходовая часть

Тормозная система

Рулевое управление

Кузов

Система пассивной безопасности

Система вентиляции, кондиционирования и отопления

Электрооборудование

Электросхемы

Толковый словарь

Ремонтные процедуры на двигателе установленном на автомобиле

Многие крупные ремонтные операции возможно произвести, не снимая двигатель с автомобиля. Промойте моторный отсек и наружную поверхность двигателя при помощи подходящего обезжиривающего средства перед тем как производить любые процессы. Это облегчит.

Верхняя мертвая точка (ВМТ) поршня первого цилиндра — определение местоположения

Внимание: Нижеописанная процедура основана на предположении, что провода высокого напряжения свечей зажигания и распределитель зажигания (если есть) установлены должным образом. Если вы пытаетесь определить ВМТ для правильной установки.

Крышка головки блока цилиндров — снятие и установка (все двигатели)

Снятие Отсоедините шланги сапуна, идущие к крышке. Не следует отсоединять какие-либо шланги, если это не мешает снятию Отсоедините провода свечей зажигания. Осмотрите конец крышки блока цилиндров, который ближе к шкивам. Некоторые крышки перекрывают.

Ремень привода распредвала — проверка, натяжение (SOHC, 8 и 12 клапанов)

Регулировка натяжения зубчатоременной передачи, которая имеет автоматическое устройство, для 8 и 12 клапанных бензиновых двигателей, выполняется в следующей последовательности: Снимите клиновой ремень привода насоса рулевого управления. Ослабьте.

Регулировка зазоров клапанов (SOHC, 8 и 12 клапанов)

Проверка и регулировка клапанов производится как на горячем, так и на холодном двигателе. В последнем случае необходимо повторно проверить зазор клапанов на горячем двигателе. Проверка Включите и прогрейте двигатель до температуры охлаждающей.

Снятие и установка головки блока цилиндров моделей с полукруглыми уплотнениями

Снимите радиатор. Снимите разъем измерителя количества воздуха с корпуса воздушного фильтра и снимите воздушный фильтр. Выньте уплотнение крышки головки цилиндров полукруглой формы. Снимите зубчатый ремень. Открутите растяжку с впускного коллектора.

Коромысла и гидротолкатели 12-ти клапанного двигателя — снятие и установка

Снятие Снимите всасывающий шланг и клапан принудительной вентиляции картера. Снимите кожух зубчатого ремня. Снимите крышку головки блока цилиндров. Ослабив болты снимите оси коромысел. Снимите болты, коромысла, пружины с оси коромысел. Проверка.

Гидротолкатели — проверка работоспособности (SOHC, 8 и 12 клапанов)

Если после запуска двигателя появляется и не исчезает по мере прогрева двигателя щелкающий звук от гидротолкателя проведите проверку. Посторонний шум, возникающий вследствие неисправности гидротолкателя возникает немедленно после запуска двигателя и.

Удаление воздуха из гидротолкателей (SOHC, 8 и 12 клапанов)

Если автомобиль долго находится на уклоне или в течение длительного периода времени не эксплуатировался количество масла, находящегося в гидротолкателях уменьшится, и воздух может попасть в надплунжерную полость (1) при запуске двигателя. При.

Пружины, сухари и сальники клапанов — замена без снятия ГБЦ (SOHC, 8 и 12 клапанов)

Внимание: Сломанные пружины клапанов и поврежденные сальники штоков клапанов можно заменить, не снимая головку блока цилиндров. Обычно для проведения этой операции необходимы специальные инструменты и источник сжатого воздуха, так что внимательно.

Регулировка зазоров клапанов (SOHC, 16 клапанов)

Внимание: Данная операция относится к двигателям, не имеющим гидротолкатели клапанов. Заведите двигатель и прогрейте его до температуры охлаждающей жидкости равной 80-95°С. Выверните все свечи зажигания. Снимите крышку головки цилиндров. Проверните.

Ремень привода распредвала — регулировка натяжения (SOHC, 16 клапанов)

Снимите верхнюю крышку ремня привода распредвала. Проверните коленчатый вал по часовой стрелке и установите поршень 1-го цилиндра в ВМТ такта сжатия, при этом метка (А) на шкиве распределительного вала должна совместиться с указателем (Б). Снимите.

Ремень привода распредвала — замена (SOHC, 16 клапанов)

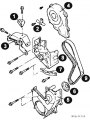

Элементы ремня привода газораспределительного механизма: 1 - кронштейн шланга гидроусилителя рулевого управления; 2 - хомут; 3 - кронштейн генератора; 4 - верхняя крышка; 3 - нижняя крышка; 6 - фланец; 7 - кронштейн насоса гидроусилителя рулевою.

Шкив коленчатого вала — снятие и установка (SOHC, 16 клапанов)

Снятие Снимите нижний правый защитный кожух зубчатого ремня. Ослабив натяжение снимите ремень (1) привода насоса гидроусилителя рулевого управления и компрессора кондиционера. Ослабив натяжение снимите ремень привода генератора (2). Используя.

Распределительный вал — снятие и установка (SOHC, 16 клапанов)

Снятие Отсоедините провод массы от аккумулятора. Снимите распределитель зажигания. Снимите ремень привода распредвала. Отсоедините электрические разъемы, снимите жгут проводов системы управления двигателем (1). Отсоедините провода высокого.

Прокладка головки блока цилиндров — замена (SOHC, 16 клапанов)

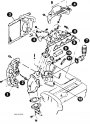

Внешние элементы двигателя, снимаемые при замене прокладки: 1 - трос газа; 2 - свечные провода; 3 - штекер датчика положения дроссельной заслонки; 4 - штекер регулятора оборотов холостого хода; 5 - штекер датчика положения педали газа; 6 - штекер.

Масляный картер — снятие и установка (SOHC, 16 клапанов)

Элементы масляного картера: 1 - приемная труба глушителя; 2 - прокладка; 3 - опора коробки передач; 4 - крышка картера сцепления; 3 - масляный картер; 6 - сливная пробка. Снятие Отсоедините провод массы от аккумулятора. Слейте из двигателя моторное.

Сальники коленчатого вала (SOHC, 16 клапанов)

Сальники коленчатого вала: 1 - зубчатое колесо коленчатого вала; 2 - шпонка; 3 - ротор датчика (не все двигатели); 4 - втулка коленчатого вала (не все двигатели); 3 - передний сальник коленчатого вала; 6 - маховик в сборе (АКПП); 7 - задний сальник.

Передний сальник коленчатого вала (SOHC, 16 клапанов)

Снятие Снимите ремень привода распредвала. Снимите шкив клиновых ремней коленчатого вала. Снимите зубчатое колесо (1) коленчатого вала и шпонку (2). Снимите ротор датчика и втулки коленчатого вала (если есть). Просверлите в переднем сальнике.

Задний сальник коленчатого вала (SOHC, 16 клапанов)

Снятие Снимите датчик положения коленчатого вала. Снимите масляный картер. Снимите коробку передач в сборе. Снимите корзину сцепления и ведомый диск сцепления. Зафиксируйте маховик от проворачивания, установив специальный инструмент (1) на зубчатый.

Впускной коллектор — снятие и установка (4G61 DOHC, 16 клапанов)

Установочные элементы впускного коллектора: 1 - катушка зажигания; 2 - прокладка коллектора; 3 - топливопровод (рамка форсунок); 4 - кронштейн; 5 - воздуховод; 6 - прокладка; 7 - корпус дроссельной заслонки; 8 - прокладка; 9 - элемент воздушной.

Выпускной коллектор — снятие и установка (4G61 DOHC, 16 клапанов)

Установочные элементы выпускного коллектора: 1 - тепловой экран; 2 - датчик кислорода; 3 - радиатор; 4 - тепловой экран коллектора; 3 - грузоподъемный кронштейн; 6 - выпускной коллектор; 7 - шланг воздухозаборника; 8 - прокладка; 9 - воздушный.

Прокладка головки блока цилиндров — замена (4G61 DOHC, 16 клапанов)

Внешние элементы двигателя: 1 - радиатор; 2 - воздуховод; 3 - воздушный фильтр; 4 - разъем датчика потока воздуха; 5 - шланг перепуска охлаждающей жидкости; 6 - шланг отопителя; 7 - трос газа; 8 - вакуумный шланг усилителя тормозов; 9 - шланг.

Ремень привода распредвалов — замена (4G61 DOHC, 16 клапанов)

Установочные элементы зубчатого ремня: 1 - клиновой и ремень генератора; 2 - ремень насоса гидроусилителя рулевого управления; 3 - зубчатое колесо водяною насоса; 4 - верхняя крышка зубчатого ремня; 3 - шкив коленчатого вала; 6 - нижняя крышка.

Распределительные валы — снятие и установка (4G61 DOHC, 16 клапанов)

Снятие Отсоедините провод массы от аккумулятора. Снимите левый брызговик под двигателем. Установите домкрат и широкую доску под масляный картер. Поднимите домкрат, чтобы подпереть двигатель не поднимая его. Отсоедините опоры двигателя. Снимите.

Гидротолкатели — проверка (4G93 DOHC, 16 клапанов)

Поспе запуска двигателя можно слышать характерный клацающий звук, который можно принять за звук работы гидротолкателей. В этом случае выполните следующие операции. Проверьте уровень моторного масла в двигателе, при необходимости долейте масло. Если.

Гидротолкатели — замена (4G93 DOHC, 16 клапанов)

Проверните коленчатый вал так, что-бы поршни находились ниже ВМТ, что-бы при замене гидротолкателей клапаны не могли удариться о поршни. При некоторых положениях коромысла клапанов подняты кулачками распределительного вала, и поэтому гидротолкатели.

Распределительные валы — снятие и установка (4G93 DOHC, 16 клапанов)

Модели MPI Установочные элементы распределительных валов. Модели MPI: 1 - полукруглая вставка; 2 - сальник; 3 - датчик системы зажигания; 4, 13 - крышки подшипников распределительного вала; 5 - патрубок системы принудительной вентиляции; 6 - задняя.

Прокладка головки блока цилиндров — замена (4G93 DOHC, 16 клапанов)

Внешние элементы двигателя: 1 - верхняя крышка; 2 - катушка зажигания; 3 - разъем катушки зажигания; 4 - электрический разъем форсунки; 5 - разъем датчика положения распределительного вала; 6 - насос гидроусилителя рулевого управления; 7 - шланги.

Ремень привода распредвалов — замена (4G93 DOHC, 16 клапанов)

Установочные элементы зубчатого ремня: 1 - зубчатый ремень привода распределительных валов; 2 - диск; 3 - нижняя крышка .зубчатого ремня; 4 - кронштейн крепления насоса усилителя рулевого управления; 3 - кронштейн опоры двигателя; 6 - регулировочный.

Внешние элементы шестицилиндрового двигателя (6А12 DOHC)

Внешние элементы шестицилиндрового двигателя (6А12 DOHC): 1 - Натяжной шкив; 2 - масляным щуп; 3 - ремень привода генератора; 4 - генератор; 3 - крышка двигателя; 6 - фланец; 7 - шкив коленчатого вала; 8 - кронштейн; 9 - кронштейн крепления; 10 -.

Снятие и установка зубчатого ремня (6А12 DOHC)

Установочные элементы зубчатого ремня двигателя 6А12 (DOHC): 1 - опора двигателя; 2 - регулятор натяжного устройства; 3 - натяжной ролик, 4 - кронштейн ролика; 3, 9 - зубчатые, колеса распределительных валов; 6 - кронштейн крепления датчика частоты.

Регулятор натяжного устройства — проверка (6А12 DOHC)

Снимите регулятор натяжного устройства ( см. предыдущую главу ). Проверьте регулятор на износ, повреждения и отсутствие подтеков масла. Измерьте длину выступающей части толкателя (размер L). Требуемая величина - 12 мм. Если измеренная величина не.

Поперечный разрез дизельного двигателя 4D65T

Поперечный разрез дизельного двигателя 4D65T: I - распределительный пал; 2 - верхняя часть впускного коллектора; 3 - роликовый подшипник коромысла; 4 - коромысло; 5 - свеча накаливании; 6 - распределительный топливный насос высокого давления (ТНВД);.

Ремень привода распредвала — проверка и регулировка (4D65T, дизель)

Внимание: Механизм зубчатого ремня в дизельном двигателе имеет устройство автоматического натяжения. Снимите кожух зубчатого ремня. Прокрутите коленвал по часовой стрелке и проверьте состояние зубчатого ремня. Коробка передач должна находиться в.

Зубчатый ремень привода распредвала — замена (4D65, дизель)

Установочные элементы зубчатого ремня: 1 - кронштейн подвески двигателя; 2 - клиновоной ремень гидроусилителя рулевою управления; 3 - клиновой ремень компрессора кондиционера; 4 - клиновоной ремень генератора; 5 - шкив коленчатого пала; 6 -.

Ремень привода распредвала — замена (4D68T, дизель)

Снятие Используя домкрат и доску, приподнимите двигатель. Снимите передние элементы двигателя шкив коленчатого вала (5) шкив водяного насоса (3); натяжник компрессора кондиционера (4); верхнюю крышку зубчатого ремня (2); нижнюю крышку зубчатого.

Регулировка зазоров клапанов (дизель) — проверка

Внимание: Проверка и регулировка клапанов производится как па горячем, так и па холодном двигателе, В последнем случае необходимо повторно проверить зазор клапанов па горячем двигателе. Проверка Заведите и прогрейте двигатель до температуры.

Клиновые ремни — снятие, регулировка натяжения (дизель)

Клиновой ремень генератора Снимите клиновые ремни сервонасоса рулевого управления и компрессора кондиционера, если они имеются. Слегка отверните гайку генератора. Ослабьте зажимной болт натяжного рычага и отклоните генератор в сторону двигателя.

С автомобилем Кольт всё иначе: он, наоборот, помогает выделиться из толпы. Даже такой – 1995 года, с мотором 1,3 литра. Если не драйвом, так хотя бы стоимостью и удобством обслуживания: ломаться тут почти нечему, а что ломается – то можно отремонтировать за три копейки или в гараже. Хотя есть и такие вещи, за которыми надо следить особенно тщательно. Посмотрим, кому может приглянуться этот автомобиль и как не обанкротиться его хозяину.

Чуть-чуть истории

История модели может послужить ярким примером, иллюстрирующим историю японского автопрома. Первый Кольт, Mitsubishi 500 1959 года, был интересен только тем, что был японским, но уже почти не ломался. Его серийное производство продолжалось с 1960 по 1962 год, до выхода Кольт 600.

Эта машина была уже чуть интереснее, но ещё очень далека от современного понимания автомобиля: заднемоторная компоновка, двигатель с воздушным охлаждением, задний привод и 25 л.с. Согласитесь, даже для шестидесятых всё это очень скромно. Куда лучше выглядел следующий Кольт 600, увидевший свет в 1978 году. Тут уже был и передний привод, и даже задний. Тем не менее все эти машины относят к первому поколению.

Двигатель

Наиболее распространённое вмешательство в двигатель 4G13 – это его замена хотя бы на полуторалитровый 4G15, потому что 75 л.с. – это, прямо скажем, немного. Мало это. Но, что странно, этот двенадцатиклапанный мотор неплохо тянет, даже внизу (максимальный момент составляет 108 Нм при 4 000 об/мин), причём максимальную мощность двигатель выдаёт при 6 000 оборотах. В общем, ездить с таким агрегатом можно даже достаточно быстро. Но что радует больше – этот мотор прост как хитрость двухлетнего ребёнка. Начнём с самой лёгкой работы – замены масла.

Единственное неудобство – это необходимость лезть под машину для откручивания масляного фильтра (кстати, новый стоит около трёхсот рублей). Так как Кольт большим клиренсом не отличается, то понадобится некоторая ловкость. Ну или подкатной домкрат.

Не слишком сложно поменять ремни генератора и гидроусилителя рулевого управления (они отдельные). Для того чтобы снять ремень генератора, потребуется ослабить болты крепления и натяжения на генераторе, для снятия ремня ГУРа – ослабить натяжение на насосе. Оба механизма доступны, да и сломать тут нечего. Стоимость ремня генератора – от 250 до 400 рублей, ремня ГУРа – около 300. За замену ремня ГРМ в сервисе могут взять от двух с половиной тысяч (если повезёт) до семи (если не повезёт, да ещё и с помпой). Ремень можно купить рублей за 700, но можно и дороже: это не вещь, на которой можно экономить.

Видео Mitsubishi Colt mk6 замена тяги (солдатиков) стабилизатора и передних тормозных колодок (Мицубиси Кольт 02-08)

Mitsubishi Colt Mark VI общая информация (Мицубиси Кольт 2002-2008)

Проверка передних дисковых тормозов

Проверка и замена тормозных колодок

Примечание: при уменьшении толщины накладки тормозной колодки до 2 мм индикатор износа соприкасается с тормозным диском и во время движения издает визжащий звук для предупреждения водителя о необходимости срочной замены тормозных колодок.

1. Через специальное сервисное отверстие в тормозном суппорте измерьте толщину накладки тормозной колодки.

Номинальное значение . 10 мм

Предельно допустимое значение . 2 мм

Внимание;

- Если толщина накладки любой колодки меньше предельно допустимого значения, то замените тормозные колодки комплектом, кроме того, одновременно замените тормозные колодки на противоположном колесе данной оси.

- Если есть заметная разница в толщине накладок тормозных колодок с левой и с правой сторон суппорта, то проверьте плавность перемещения суппорта по направляющим пальцам.

2. Выверните нижний направляющий палец. Поднимите суппорт в сборе и подвесьте его на проволоке.

Внимание: не удаляйте специальную смазку с направляющего и стопорного пальцев и не допускайте попадания загрязнений на направляющий палец.

3. Снимите следующие детали со скобы суппорта:

- прокладки:

- тормозную колодку;

- тормозную колодку и индикатор износа в сборе;

- фиксаторы колодок.

Примечание: при установке деталей нанесите специальную консистентную смазку.

4. Измерьте сопротивление вращению ступицы колеса при снятых тормозных колодках.

5. Установите тормозные колодки и суппорт, затем измерьте сопротивление вращению ступицы колеса.

Проверка тормозного диска

Внимание: для обеспечения нормальной работы дисковых тормозов необходимо уделять особое внимание соблюдению технических требований при обслуживании дисковых тормозов.

Примечание: перед восстановительными операциями (перед механической обработкой) тормозного диска необходимо проверить указанные ниже параметры.

1. Отсутствие царапин, ржавчины, износа и пропитки поверхности диска продуктами износа накладок.

а) Если автомобиль некоторое время не эксплуатировался, то часть поверхности диска, не контактировавшая с накладками тормозных колодок, покроется ржавчиной, что приведет к повышенному шуму и вибрации.

б) Если перед установкой новых тормозных колодок не удалить канавки и царапины, появившиеся на поверхности диска в результате интенсивного износа, то нормальный контакт между диском и накладками тормозных колодок обеспечен не будет.

2. Отсутствие биения или выработки тормозного диска. Повышенное биение или выработка диска приведет к увеличению сопротивления нажатию на педаль тормоза из-за пульсации поршня колесного тормозного цилиндра.

3. Изменение толщины (непараллельность) тормозного диска. Если толщина тормозного диска не одинакова по периметру, то это приведет к вибрации педали тормоза.

4. Коробление (неплоскостность) тормозного диска.

Неправильное обслуживание либо перегрев приведет к короблению тормозного диска (неплоскостности).

Проверка толщины тормозных дисков

1. Используя микрометр, измерьте толщину тормозного диска в восьми точках приблизительно через каждые 45° на расстоянии 10 мм от наружного края диска.

Толщина тормозного диска:

Передние тормоза, модели с задними барабанными тормозами:

Номинальное значение . 20 мм

Предельно допустимое значение . 18,4 мм

Передние тормоза, модели с задними дисковыми тормозами:

Номинальное значение . 24,0 мм

Предельно допустимое значение . 22,4 мм

Задние тормоза:

Номинальное значение . 10,0 мм

Предельно допустимое значение . 8,4 мм

Примечание: разность толщины тормозного диска между любыми двумя точками измерений не должна превышать 0,015 мм.

2. Если толщина тормозного диска меньше предельно допустимого значения, то снимите его и установите новый. Если разность толщины тормозного диска между различными точками измерений превышает предельно допустимое значение, то необходимо либо заменить тормозной диски либо обработать его на специальной токарном станке.

Читайте также: