Как определить окружную силу на червячном колесе

Обновлено: 02.07.2024

Цилиндрические червяки бывают следующих видов (в скобках приводятся краткие стандартные термины): архимедовчервяк (червяк ZA),теоретический торцовый профиль которого –архимедова спираль; конволютный червяк (червяк ZN),теоретический торцовый профиль которого – конволюта (удлиненная или укороченная эвольвента); эвольвентный червяк (червяк ZJ), теоретический торцовый профиль которого – эвольвента. Боковые поверхности витков этих трех видов червяков представляют собой линейчатую поверхность (геликоид), т.е. поверхность, образованную движением отрезка прямой относительно оси червяка.

Кроме вышеуказанных существуют червяки с нелинейчатой главной поверхностью, а именно –образованный конусом (червяк ZK)и образованный тором (червяк ZT).

Форма боковых поверхностей витков имеет непосредственное отношение к технологии изготовления червяков.

В дальнейшем в основном будут рассматриваться передачи с архимедовыми червяками, являющимися наиболее распространенными.

Червячное зацепление в сечении средней торцовой плоскостью червячного колеса (содержащей ось червяка) может быть представлено как плоское зубчато-реечное зацепление, поэтому проектирование червячной передачи в значительной степени подобно проектированию реечного зацепления.

Боковые поверхности витков архимедова червяка в осевом сечении очерчены прямыми линиями и представляют собой равнобокую трапецию с углом при вершине, равным 40°, т.е. угол профиля витка α = 20°.

Существенным недостатком архимедовых червяков (в отличие от эвольвентных) является невозможность шлифования боковых поверхностей витков плоской стороной шлифовального круга, так как в нормальном сечении виток имеет фасонный профиль. Поэтому в основном архимедовы червяки изготовляют с нешлифованными витками. Конволютные червяки теоретически имеют в нормальном сечении прямолинейный профиль витка, поэтому их шлифуют коническими кругами на резьбошлифовальных станках. Витки эвольвентных червяков шлифуют на специальных червячно-шлифовальных станках.

При прочих равных условиях форма профиля витков червяка мало влияет на нагрузочную способность передачи, поэтому технология изготовления является решающим фактором при выборе профиля витков.

Как все винты, червяки могут быть одно- или многозаходными и иметь правое или левое направления резьбы. Чаще применяют червяки с правой нарезкой.

Червячные передачи, как и зубчатые, изготовляют со смещением производящего червяка и без смещения. В передачах со смещением и без смещения червяк остается неизменным, за исключением длины нарезанной части. В дальнейшем рассматриваются только червячные передачи без смещения.

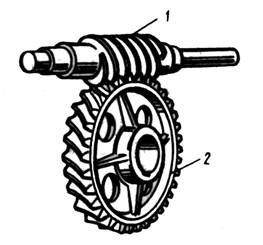

Геометриячервяка.На рис.1.75 изображен архимедов червяк и показаны его основные размеры. Основным расчетным параметром червяка (и червячного колеса) является расчетный модуль т – линейная величина, в π раз меньшая расчетного шага червяка р,т.е.:

Рис. 1.75. Архимедов червяк

Передачи со скрещивающимися осями.

Достоинства. Отличаются полностью бесшумной работой и большим передаточным отношением в одной паре, которое в среднем составляет 16 — 25

Недостаток. Низкий КПД, ограничивающий применение передач при значительных мощностях (большие потери на трение в зацеплении). Как следствие низкого КПД — при работе передачи под нагрузкой, выделяется большое количество тепла, которое надо отводить во избежание перегрева.

Это обстоятельство ограничивает мощность практически применяемых передач пределом 10-20 кВт. Средние значения КПД первичной передачи составляют 0,7 — 0,8

Для увеличения КПД передачи:

а) червяк должен иметь твердую, очень чисто обработанную поверхность зубьев (желательна полировка). Материалом для червяков служат высокоуглеродистые — калимые или мало-углеродистые цементированные стали, например, Ст.У-7; У-8, Сталь 50 или Сталь 20Х, Сталь 18ХГТ, Сталь 20ХНЗА;

б) венец червячного колеса должен быть изготовлен из антифрикционного материала — бронзы;

в) смазка должна быть обильной в закрытом пыленепроницаемом корпусе

Виды червяков

Чаще применяется архимедов червяк, который так называется потому, что в торцевом сечении зуб очерчен архимедовой спиралью, а в осевом — прямой, наклонной под углом зацепления α = 20°.

В конволютном червяке режущий инструмент (или наждачный круг) установлен вдоль оси спирали зуба; это удобно при массовом производстве червяков, так как позволяет производить одновременную шлифовку двух сторон профиля зубьев.

Эвольвентные червяки применяются сравнительно редко, в них зуб по боковым поверхностям очерчен эвольвентами

Расчетные геометрические зависимости

α к и α ч — диаметры делительных окружностей колеса в червяка;

t и m — шаг и модуль (осевой);

Zк; Zч — число зубьев колеса и число заходов червяка;

Zч = 1 ÷ 4, обычно Zч = 1 ÷ 2;

λ — угол спирали зуба червяка;

qч — относительный диаметр червяка

Угол наклона спирали нарезки зубьев

КПД червячной передачи

Рассматривая червяк как винт с модульной нарезкой, пренебрегая за малостью потерями в опорах качения, на основании ранее выведенной формулы можно написать

ρ = arcсtg f — угол трения

1 — очень хорошие условия — η = 0,8 — 0,85.

2 — средние условия — η = 0,7 — 0,8.

3 — плохие условия (чугунное колесо) — η = 0,6 — 0,7

Наиболее выгоден угол λ, близкий к 45°, но при таких углах очень велики осевые нагрузки на подшипники колеса, поэтому практически принимают рабочую область углов λ в пределах, соответствующих Zч = 1 ÷ 4

Силы, действующие в зацеплении червячной передачи

Червячное колесо можно рассматривать как косозубую цилиндрическую шестерню, а схему сил в червячной передаче уподобить схеме сил в косозубых шестернях; отличие заключается лишь в том, что главная нормаль в червячной передаче смещена на угол трения ρ, который достаточно велик и им пренебрегать нельзя

Окружное усилие для колеса или осевое — для червяка

Осевое усилие для колеса или окружное — для червяка

По силам: A, P и R рассчитываются валы и подшипники, сила Рn служит для расчета на прочность зубьев колеса

Определить направление усилий можно, задавшись направлением вращения червяка при заданном направлении винтовой линии (Приложение 2, рис.П2.1). Прежде определим направление вращения колеса. Для этого воспользуемся следующим способом. Остановим колесо, и будем вращать червяк в выбранном направлении. При правой винтовой линии и направлении вращения, показанном на рис.П2.1 червяк будет ввинчиваться как винт в гайку, перемещаясь влево. Далее, не вращая, червяк, переместим его в первоначальное положение. При этом колесо провернется. Направление проворота колеса покажет направление его вращения.

Выбор и определение направления вращения червяка и колеса позволит определить направление действующих в зацеплении усилий.

При ведущем червяке:

окружное усилие Ft1, действующее на червяк, направлено против направления его вращения;

осевое усилие FA2, действующее на колесо, равно окружному усилию червяка Ft1 и направлено в противоположную сторону;

окружное усилие Ft2, действующее на колесо, направлено по направлению его вращения;

осевое усилие FA1, действующее на червяк, равно окружному усилию колеса Ft2 и направлено в противоположную сторону;

радиальные усилия FR1, действующее на червяк, и FR2, действующее на колесо, равны между собой и направлены к центру рассматриваемого элемента.

Полученные значения занести в таблицу П4.2 (Приложение 4), а действующие усилия показать на кинематической схеме (Приложение 2, рис П2.1).

Приложение 3

| Ряды | Передаточное число |

| 1 ряд | 8; 11; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80 |

| 2 ряд | 9; 11,2; 14; 18; 22,4; 28; 35,5; 45; 56; 71 |

| Ряды | Межосевое расстояние |

| 1 ряд | 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500 |

| 2 ряд | 140; 180; 225; 280; 355; 450 |

| Значения модулей в зависимости от коэффициентов диаметров червяка при Z1 = 1; 2; 4 (ГОСТ 2144-76) | |||

| m, мм | q | m, мм | q |

| 8; 10; (12); 12,5; 16; 20 | (7) | (12) | |

| 2.5 | 8; 10; (12); 12,5; 16; 20 | 8; 10; 12,5; 16; 20 | |

| (3) | (10); (12) | 8; 10; 12,5; 16; 20 | |

| 3,15 | 8; 10; 12,5; 16; 20 | (12) | (10 ** ) |

| (3,5) | (10); (12 * ); (14 * ) | 12,5 | 8; 10; 12,5; 16; 20 |

| 8; (9); 10; (12 * ); 12,5; 16; 20 | (14) | (8 *** ) | |

| 8; 10; 12,5; 16; 20 | 8; 10; 12,5; 16 | ||

| (6) | (9); (10) | 8; 10 | |

| 6,3 | 8; 10; 12,5; 14; 16; 20 | ||

| Значения в скобках допускаются, но не рекомендуются. (*) применяются только при Z1=1. (**) применяется только при Z1=1; 2. (***) применяется только при Z1=2. |

| VS м/с | Приведенный коэффициент трения в зацеплении f | Приведенный угол трения в зацеплении j | VS м/с | Приведенный коэффициент трения в зацеплении f | Приведенный угол трения в зацеплении j |

| 0,01 | 0,10. 0,12 | 5 0 40¢. 6 0 50¢ | 2,5 | 0,03. 0,04 | 1 0 40¢. 2 0 20¢ |

| 0,1 | 0,08. 0,09 | 4 0 30¢. 5 0 10¢ | 0,028. 0,035 | 1 0 30¢. 2 0 00¢ | |

| 0,25 | 0,065. 0,075 | 3 0 40¢. 4 0 20¢ | 0,023. 0,030 | 1 0 20¢. 1 0 40¢ | |

| 0,5 | 0,055. 0,065 | 3 0 10¢. 3 0 40¢ | 0,018. 0,026 | 1 0 00¢. 1 0 30¢ | |

| 0,045. 0,055 | 2 0 30¢. 3 0 10¢ | 0,016. 0,024 | 0 0 55¢. 1 0 20¢ | ||

| 1,5 | 0,04. 0,05 | 2 0 20¢. 2 0 50¢ | 0,014. 0,022 | 0 0 50¢. 1 0 10¢ | |

| 0,035. 0,045 | 2 0 00¢. 2 0 30¢ | ||||

| Значения f и j даны с учетом потерь в подшипниках качения для стального закаленного полированного червяка из оловянно-фосфористой бронзы. Для колеса из безоловянной бронзы и латуни значения увеличить в 1,3. 1,5. Для колеса из чугуна – увеличить в 1,6. Нижние значения пределов – для закаленных полированных червяков при обильной смазке. |

Приложение 4

| Наименование параметров | Обозна-чение | Размер-ность | Замер или № формулы | Значение параметра |

| Замеры | ||||

| Межосевое расстояние | aw | мм | замер | |

| ГОСТ | ||||

| Число зубьев червячного колеса | Z2 | – | сосчитать | |

| Число витков (заходов) червяка | Z1 | – | сосчитать | |

| Осевой шаг червяка | P | мм | замер | |

| Наружный диаметр червяка | da1 | мм | замер | |

| Расчеты | ||||

| Передаточное число передачи | U | – | (1) | |

| Осевой модуль | m ¢ | мм | По замеру (2) | |

| m | мм | по ГОСТ (табл.П3.3) | ||

| Диаметр делительной окружности червяка | d1 | мм | (3) | |

| Коэффициент делительного диаметра червяка | q | – | (4) | |

| Коэффициент сдвига инструмента | x | – | (5) | |

| Угол подъема винтовой линии червяка на делительном диаметре | g | градусы, минуты, секунды | (6) | |

| Угол подъема винтовой линии червяка на начальном диаметре | gw | градусы, минуты, секунды | (7) | |

| Диаметр начальной окружности червяка | dw1 | мм | (8) | |

| Диаметр окружности впадин червяка | df1 | мм | (9) | |

| Диаметр делительной окружности колеса | d2 | мм | (10) | |

| Диаметр начальной окружности колеса | dw2 | мм | (11) | |

| Диаметр окружности выступов колеса | da2 | мм | (12) | |

| Диаметр окружности впадин колеса | df2 | мм | (13) | |

| Высота зуба | h | мм | (14) |

| Наименование параметров | Обозна-чение | Размер-ность | № формулы | Значение |

| Мощность на входном валу | Pвх | квт | Задание | |

| Частота вращения входного вала | n1 | об/мин | Задание | |

| Направление винтовой линии | – | – | Задание | |

| Направление вращения червяка | – | – | Задание | A или B |

| Крутящий момент на входном валу | T1 | Нм | (15) | |

| Скорость скольжения | VS | м/с | (16) | |

| Угол трения | j | градусы | Табл.П3.4 Приложе- ние 3 | |

| КПД редуктора | h | – | (18) | |

| Мощность на выходном валу | P2 | квт | (19) | |

| Частота вращения выходного вала | n2 | об/мин | (20) | |

| Крутящий момент на выходном валу | T2 | Нм | (21), (22) | |

| Окружное усилие на червяке | Ft1 | Н | (23) | |

| Окружное усилие на колесе | Ft2 | Н | (24) | |

| Осевое усилие на червяке | FA1 | Н | (25) | |

| Осевое усилие на колесе | FA2 | Н | (26) | |

| Радиальное усилие на червяке | FR1 | Н | (27) | |

| Радиальное усилие на колесе | FR2 | Н | (27) |

Приложение 5

Образец титульного листа отчета

Приложение 6

Содержание отчета к лабораторной работе №1

Образец титульного листа показан в приложении 5.

Формулы и подстановки конкретных чисел, записанные от руки. Записи от руки способствуют хорошему запоминанию формул.

Таблицы П4.1 и П4.2. Таблицы могут быть оформлены на компьютере.

Приложение 7

| № вар. | ||||||||||

| Pвх квт | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 |

| n1об/мин | ||||||||||

| Направление винтовой линии | Правое | Левое | ||||||||

| Направление вращения. Приложение 2, рис.П2.2 | B | A |

| № вар. | ||||||||||

| Pвх квт | 0,5 | 0,7 | 0,9 | 1,1 | 1,3 | 1,5 | 1,7 | 1,9 | 2,1 | 2,3 |

| n1об/мин | ||||||||||

| Направление винтовой линии | Правое | Левое | ||||||||

| Направление вращения. Приложение 2, рис.П2.2 | B | A |

| № вар. | ||||||||||

| Pвх квт | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 |

| n1об/мин | ||||||||||

| Направление винтовой линии | Правое | Левое | ||||||||

| Направление вращения. Приложение 2, рис.П2.2 | B | A |

Pвх – мощность на входном валу редуктора;

n1 – частота вращения входного вала редуктора.

Вопросы к защите лабораторной работы

1. Характеристика и назначение червячных передач.

2. Преимущества и недостатки червячных передач.

3. Типы профилей цилиндрических червяков.

4. Как нарезаются зубья червячного колеса?

5. С какой целью и как осуществляется модификация червячного зацепления?

6. Разновидности червячных передач.

7. Как измерить межосевое расстояние?

8. Как определить осевой модуль червяка по выполненным замерам?

9. Как определить коэффициент сдвига инструмента?

10. Как определить относительный делительный диаметр?

11. Как определить относительный начальный диаметр?

12. Как определить угол подъема винтовой линии червяка на делительном и начальном диаметре?

13. Что такое скорость скольжения и как ее определить?

14. Как определить КПД редуктора?

15. Как определить передаточное число червячной передачи?

16. Как определяются диаметральные размеры червяка и колеса?

17. Как определить мощность на валах редуктора?

18. Как определить крутящие моменты на валах?

19. Как определить частоту вращения каждого вала?

20. Как определить усилия, действующие в передаче?

21. Как определить направление вращения колеса?

22. Как определить направление действующих усилий?

23. Как определить скорость скольжения в зацеплении?

24. Как определить коэффициент полезного действия передачи?

25. Какие параметры редуктора согласуются со стандартом?

1. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989

2. Иванов М.Н., Финогенов В.А. Детали машин. – М.: Высшая школа. 2003.

3. Абрамов И.В., Верпаховский Ю С., Энергетический, кинематический и силовой расчет привода. Методические указания к курсовому проектированию по основам конструирования машин, Ижевск, ИжГТУ, 1998, 16с.

Работу выполнил: студент 4 курса МТФ ФТО (ОЗО) Иванов И.И.

Шуйский государственный педагогический университет

Червячной передачей называется механизм, служащий для преобразования вращательного движения между валами со скрещивающимися осями. Обычно червячная передача состоит из червяка 1 и сопряженного с ним червячного колеса 2. Угол скрещивания осей обычно равен 90°; неортогональные передачи встречаются редко. Червячные передачи относятся к передачам с зацеплением, в которых движение осуществляется по принципу винтовой пары. Поэтому червячные передачи относят к категории зубчато-винтовых.

Обычно ведущее звено червячной передачи — червяк, но существуют механизмы, в которых ведущим звеном является червячное колесо.

Достоинства червячных передач: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче (до U = 300 и более); высокая кинематическая точность и повышенная плавность работы; малая интенсивность шума и виброактивности; возможность обеспечения самоторможения.

Недостатки червячных передач: значительное геометрическое скольжение в зацеплении и связанные с этим трение, повышенный износ, склонность к заеданию, нагрев передачи и сравнительно низкий КПД (от η = 0,5 до 0,95); необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов. Указанные недостатки ограничивают мощность червячных передач (обычно до 60 кВт).

Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении.

Разработать рабочие чертежи деталей редуктора - основания корпуса, червяка и червячного колеса.

1 – электродвигатель, 2 – упругая муфта, 3– червячный редуктор, 4 – цепная передача, 5 – ведущий барабан конвейера.

Исходные данные: Ррм =14кВт. – мощность на валу рабочей машины.

10*/=10 => 3= (1/c) –угловая скорость вращения барабана.

Предварительный расчет привода.

Дополнительно примем: нагрузка постоянная, нереверсивная, технический ресурс передачи Lh =20000 ч.

Определим общий коэффициент полезного действия (КПД) привода:

η обш= η ч * ηп * η м* η ц , где

η ч = 0,83 – КПД червячной передачи (среднее значение), [№1, табл 1.1]

η п = 0,99 – КПД подшипников качения ( 2 пары), [№1, табл 1.1]

η м = 0,99 – КПД муфты, [№2, с.346 ]

η ц = 0,98 – КПД цепной передачи. [№1, табл 1.1]

η = 0,83 * 0,992 * 0,99 * 0,98 = 0,7892412066

Определим требуемую мощность двигателя:

Рдв = Ррм / η [№2 с.113]

Рдв = 14 / 0,7892412066 = 17,73855683526кВт.=17,74кВт.

Выбираем тип двигателя [№5, табл. 22.4, стр.38], с учетом Р ном ³ Рдв , Рном = 22 кВт.

Двигатель асинхронный короткозамкнутый трехфазный общепромышленного применения, закрытый, обдуваемый, степень защиты IP54, типа 5A200L8, с частотой вращения 750 об/мин,

n ном. = 735 об/ мин. [№2 с.113]

Определение передаточного числа привода и его ступеней.

Частота вращения выходного вала редуктора:

3= (1/c) (по условию) – частота вращения рабочего вала машины, тогда

Общее передаточное число привода:

U = nном1/nрм = 735/30 =24,5

Примем Uч=20, тогда Uц=24,5/20=1,225.

По рекомендации $9 [№2, c.201] принимаем число заходов червяка Z1=2

Определение силовых и кинематических параметров привода.

Из имеющихся данных:

Ррм =14кВт; Рдв =17,74кВт; 3= (1/c);

Находим вращающий момент Т по формулам:

T=P/ или Т2=Т1*U* η [№2, c.113]

Для 1-ого вала: T1= Рдв /, где Рдв – расчетная мощность двигателя, Вт.

Для 2-ого вала: Т2=Т1*Uч* ηред, где ηред - КПД редуктора

ηред=0,83* 0,992 =0,813

2=1 / Uч=76.93/20= 3,8465 (1/c);

Для 3-ого вала (транспортера):

3=2 / Uч =3,8465/1,225=3,14(1/c)-соответствует заданному.

В результате предварительных расчетов получили:

Т2=3804,52(Н*м), 2=3,8465 (1/c);

Расчет червячной передачи.

Число зубьев червячного колеса Z2 = U*Z1 [№4 ф.1.1, с.8]

Марка материала червячного колеса зависит от скорости скольжения.

В первом приближении оцениваем скорость скольжения:

По рекомендации [№2 $9.7 и т.9.4] примем для червячного колеса алюминиевую бронзу БрАЖ9 – 4 (отливка в песок).

Для червяка принимаем сталь 45х, закаленную до твердости Н=45HRCэ, с последующим шлифованием рабочих поверхностей витков.

По таблице 8.6 [№3] находим допускаемое контактное напряжение

[s н ]=140МПа и вычисляем предварительное межосевое расстояние, приняв коэффициент нагрузки К=1 (нагрузка постоянная):

Определяем модуль зацепления:

где q – коэффициент диаметра червяка

q=40/4=10 – соответствует стандартному значению [№3 таб.8.2]

По ГОСТу 2144-66 [№1 с.83] ближайшее стандартное значение m=14,

тогда уточненное межосевое расстояние:

Т.к. рассчитываемый редуктор не предназначен для серийного производства и по рекомендации [№1 с.88] оставляем окончательное межосевое расстояние = 350мм.

Определим делительный угол подъема линии витка:

Т.к. делительный диаметр червяка:

d1 =14*10=140(мм)=0,14(м), то скорость скольжения в зацеплении

- что близко к расчетному значению.

Проверим КПД передачи, приняв по табл.8.3 [№3 с.181] приведенный угол трения для безоловянной бронзы:

что достаточно близко к предварительно принятому значению.

Проверим прочность зубьев колеса на изгиб.

Определяем эквивалентное число зубьев колеса:

По табл.8.4 [№3 с.186] находим коэффициент формы зуба

По табл.8.7 [№3 с.192] находим допускаемое напряжение изгиба при нереверсивном нагружении и базе испытаний

Определяем заданное число циклов нагружений [№3 с.190] колеса при частоте вращения

Вычислим коэффициент долговечности

Тогда допускаемое напряжение изгиба:

Проверим напряжение изгиба

Максимальный изгиб (стрела прогиба): [№3 с.187],

где - равнодействующая окружной и радиальной силы [№3 с.187],

- осевой момент инерции червяка [№3 с.187]

Е – модуль продольной упругости материала червяка, для стали 45х, закаленной до твердости Н=45HRCэ (МПа) [№1 с.87].

Условие жесткости червяка:

Т.к. - условие выполняется.

Предварительный расчет валов.

а) Тихоходный вал.

По рекомендации $12.2 [№3 с.225], для компенсации напряжений изгиба и других неучтенных факторов принимаем для расчета значительно пониженные значения допустимых напряжений кручения. Т.о. диаметр вала определится из условия прочности:

[№4 с.53 ф.3.22], где Т – крутящий момент на валу,

- допускаемое напряжение на кручение.

По рекомендации [№3 с.225] принимаем материал выходного вала редуктора сталь 45, тогда

Полученное значение округляем до ближайшего стандартного значения из ряда Rа40 [№3 с.226] , тогда

(мм) – диаметр вала в месте посадки подшипника,

(мм) - диаметр вала в месте посадки шестерни,

(мм) - диаметр вала в месте посадки звездочки.

Определим длину ступицы:

По рекомендации [№4 с.53] предварительно принимаем длину выходного конца тихоходного вала

расстояние между точками приложения реакции подшипников тихоходного вала

Выполним упрощенный проверочный расчет(рекомендации [№3 с.229]) по формулам:

Из предыдущих расчетов имеем:

окружная сила – (H)

радиальная сила – (H)

Приняв по табл.12.1 [№3 с.229] допускаемое напряжение (МПа)

Т.к. в вместе посадки шестерни на валу будет шпоночный паз то увеличив расчетный диаметр на 10% , в результате получим dp=95(мм).

Сравнивая расчетный диаметр вала с принятым:

видим, что сопротивление усталости вала обеспечено со значительным запасом.

б) Определим размеры быстроходного вала (червяка).

Из предыдущих расчетов имеем:

расстояние между центрами приложения реакции опор подшипников

Для увеличения прочности вала примем, что червяк изготовлен как одно целое валом [№3 с.232].

диаметр вала вместе посадки подшипников

По рекомендации [№4 с.54] принимаем диаметр выходного вала червяка равным 0,8…1,2 диаметра вала электродвигателя [№5, табл. 22.4, стр.38], т.е.

Длину выходного вала примем .

По табл. 9.2 [№2 с.203] назначаем 8 – ю степень точности.

Эскизная компоновка и предварительные размеры.

После определения размеров основных деталей выполним эскизную компоновку редуктора. Червяк и червячное колесо располагаем симметрично относительно опор и определяем соответствующие длины.

По рекомендации [№1 с.380] :

1) принимаем диаметр вала под уплотнения для подшипников:

2) зазор между колесом (и другими деталями) и корпусом:

[№1 с.380] , принимаем

3) ширину подшипников предварительно принимаем равной их диаметру [№1 с.380], т.е. и .

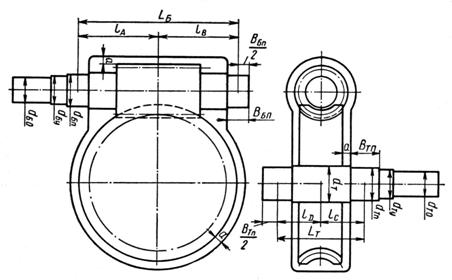

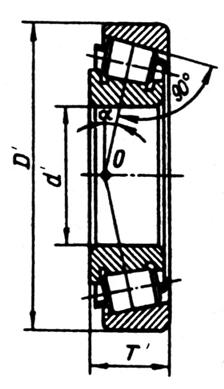

Для вала червячного колеса предварительно примем роликовый конический подшипник легкой серии 7219 ГОСТ333 – 71 с размерами:

; ; ; ; ; ; [№4 табл.5.34], рабочая температура

Из предыдущих расчетов имеем:

По рекомендации $13.4 [№3 с.246] проверку подшипников только по динамической грузоподъемности, по условию , где - требуемая величина грузоподъёмности; - динамическая грузоподъемность подшипника (из таблицы).

[№3 с.246], где Р – эквивалентная динамическая нагрузка: [№3 с.247].

Определим коэффициент [№2 т.16.5].

При коэффициенте вращения V=1 [№2 прим. к ф.16.29] получим

Из табл.16.5 [№2 с.335] находим коэффициенты радиальной и осевой нагрузок: ;

По рекомендации к формуле 16,29 [№2 с.335]:

коэффициент безопасности (умеренные толчки);

температурный коэффициент (до ).

Т.к. - обеспечен значительный запас прочности подшипниковых узлов вала червячного колеса.

Для вала червяка предварительно примем роликовый конический подшипник легкой серии 7220 ГОСТ333 – 71 с размерами:

; ; ; ; ; ; [№4 табл.5.34], рабочая температура

Из предыдущих расчетов имеем:

По рекомендации $13.4 [№3 с.246] проверку подшипников только по динамической грузоподъемности, по условию , где - требуемая величина грузоподъёмности; - динамическая грузоподъемность подшипника (из таблицы).

[№3 с.246], где Р – эквивалентная динамическая нагрузка: [№3 с.247].

Определим коэффициент [№2 т.16.5].

При коэффициенте вращения V=1 [№2 прим. к ф.16.29] получим

Из табл.16.5 [№2 с.335] находим коэффициенты радиальной и осевой нагрузок: ;

По рекомендации к формуле 16,29 [№2 с.335]:

коэффициент безопасности (умеренные толчки);

температурный коэффициент (до ).

Т.к. - обеспечен значительный запас прочности подшипниковых узлов вала червяка.

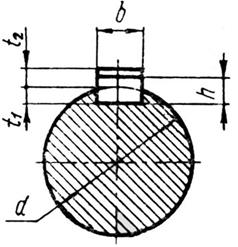

Подбор шпонок и проверочный расчет

По табл. 4.1 [№4 с.78] выбираем призматическую шпонку со скругленными концами (исполнение А):

Силы, действующие в червячном зацеплении, показаны на рис. 3.4. Схема соответствует червяку с правым направлением витков при его вращении по часовой стрелке. Схемы действия сил для других случаев приведены в источниках [11, 16].

Окружная сила на червяке равна осевой силе на червячном колесе и определяется по формуле

Окружная сила на червячном колесе равна осевой силе на червяке и определяется по формуле

.

адиальная сила на червяке и червячном колесе определяется по формуле

3.2.6.Смазка червячных передач

Смазка применяется для снижения коэффициента трения, отвода тепла, уменьшения износа, снижения шума и вибрации.

Смазка закрытых передач. При окружной скорости червяка = 0,3…12,5 м/с применяется картерный способ смазки, при скорости 12…15 м/с применяют циркуляционную смазку. Марку смазки согласно ГОСТ 17479.4-87 выбирают по табл. 3.14.

Контактные напряжения ,МПа

Окружная скорость червяка , м/с

2

5

200

Рекомендуемое количество масла в червячных передачах 0,6…1,0 л на 1 кВт передаваемой мощности.

4. Цепные передачи

4.1. Общие сведения

Устройство и краткая характеристика.Цепная передача состоит из двух звездочек, охватываемых гибким элементом - цепью (рис.4.1). Принцип работы передачи основан на зацеплением звеньев цепи с зубьями звездочек. Эти передачи относят ся к передачам зацепление с гибкой связью. Цепные передачи имеют наибольшее распространение в машинах после зубчатых и червячных.

Они могут надежно работать в широком диапазоне передаваемых мощностей (от 0,1 до 5000 кВт), скоростей(до 35 м/с), передаточных отношений(до 10), межосевых расстояний(до 8 м), имеют достаточно высокий КПД= 0,92. 0,96.

реимущества передач: высокая надежность работы; большая нагрузочная способность; относительно небольшие габаритные размеры; постоянство передаточного отношения; возможность передачи движения одной цепью нескольким звездочкам. Недостатки передач: cравнительно быстрый износ цепи; динамические нагрузки и шум при работе; сложность конструкции цепи

Цепи. Приводная цепь- главный элемент цепной передачи - состоит из соединенных шарнирами отдельных звеньев. Основные типы стандартизованных приводных цепей: втулочные; роликовые; зубчатые.

Роликовые цепи(табл. 4.1 и табл. 4.2) имеют самое широкое распространение, их применяют при скоростях15 м/с. В дальнейшем будут рассматриваться только такие цепи.

Эти цепи могут быть однорядными (ПР) и с большим числом рядов: 2ПР- двухрядные; 3ПР - трехрядные; 4ПР - четырехрядные. Во всех случаях предпочтение следует отдавать однорядной цепи, так как многорядные цепи чувствительны к загрязнению, требуют более тщательного монтажа и ухода в эксплуатации.

Конструкция роликовой цепи показана на рис. 4.2. Такие цепи составляются из внутренних I, наружныхII, соединительныхIIIи переходных звеньевIV. Внутреннее звеноIсостоит из двух внутренних пластин 1, в отверстия которых запрессованы две втулки 2 со свободно вращающимися роликами 3. Наружное звеноIIобразуется при сборке внутренних звеньев с наружными при помощи валиков 5. Соединительные валики 6 одним концом запрессовывают в наружную пластину, а на другой конец надевается соединительная пластина 4, которая крепится шплинтами. Соединительное звеноIIIслужит для соединения двух концов цепи. Переходное звеноIVпозволяет собирать цепь с четным или нечетным числом шагов.

Втулочные цепиприменяют в неответственных передачах при1 м/с. Конструкции втулочных цепей подобны роликовыми, но не имеет роликов, что удешевляет цепь, уменьшает её массу, но существенно увеличивает износ цепи.

Зубчатые цепистандартизованы по ГОСТ 13552-81. Эти цепи работают плавно, с малым шумом, лучше воспринимают ударную нагрузку и допускают высокие скорости, их можно применять при скорости35 м/с. Однако они тяжелее, сложнее в изготовлении и дороже.

Примеры условных обозначений:

цепь приводная роликовая однорядная нормальной серии (ПР), шаг =19,05 мм с разрушающей нагрузкой=3180 кгс:

Читайте также: