Принципиальная схема системы топливного и пускового газа

Обновлено: 05.07.2024

Топливный и пусковой газ забирается из коллектора после пылеуловителей и, пройдя одоризацию, направляется в пункт редуцирования. Для начального запуска газотурбинной установки ( при отключенной от магистрального газопровода станции) предусмотрен дополнительный подвод газа к пункту редуцирования непосредственно от одного из станционных коллекторов. [2]

Система топливного и пускового газа предназначена для подачи газа с требуемым давлением и в необходимом количестве к газоперекачивающим агрегатам. [3]

Система топливного и пускового газа должна включать: регуляторы давления; трубопроводы и коллекторы с продувочными и дренажными устройствами; запорную и предохранительную арматуру; расходо-мерные устройства для контроля расхода топливного газа на каждый агрегат и в целом по иеху, свечи для стравливания газа из системы; сепараторы и фильтры-адсорберы топливного газа с продувочными и дренажными устройствами. [4]

Газопроводы топливного и пускового газа монтируют из секций и узлов с обвязкой их арматурой. Свеча турбодетандера у агрегата покрывается теплоизоляцией для предотвращения обмораживания рук обслуживающего персонала при работе турбодетандера. [5]

Для редуцирования давления топливного и пускового газа на компрессорных станциях разработан типовой проект пунктов редуцирования в блочном исполнении. [6]

Проверки работы кранов технологического, топливного и пускового газа , для чего необходимо установить все шланги на пневмоприводы и проконтролировать работу узлов управления путем подвода к ним импульсного газа от отдельного коллектора и последовательной проверки открытия и закрытия соответствующих кранов. [7]

В общем случае давление топливного и пускового газа зависит от типа ГПА. [8]

Расход этилмеркаптана для одоризации топливного и пускового газа в среднем равен 16 г на 1000 м3 газа. [9]

КС; 2 - подача топливного и пускового газа из выкидного коллектора КС; 3 - трубопроводы топливного и пускового газа; 4 - приемный трубопровод турбодетандера ( 5); 6 - теплообменник подогрева топливного газа; 7 - трубопровод подачи топливного газа к КС; 8 - сепаратор топливного газа; 9 - шестеренчатая передача; 10, 11 - муфты; 12 - воздушный компрессор вспомогательных нужд, приводящийся в движение от турбодетандера ( или генератор); 13 - прием воздушного компрессора; 14 - сосуды сжатого воздуха; 15 - станционный коллектор сжатого воздуха; 16 - подача сжатого воздуха на уплотнения турбоагрегата; 17 - эжектор отсоса масляных паров; 18 - аккумулятор емкости для утилизационного газа; 19 - центробежный нагнетатель; 20 - газовая турбина; 21 - осевой компрессор ПТУ. [10]

Ревизия оборудования и других элементов системы топливного и пускового газа должна проводиться при плановых остановках компрессорного цеха на профилактический ремонт. [11]

Отборы импульсного газа выполняют из системы топливного и пускового газа до пункта редуцирования. [12]

Кроме того, для удовлетворения собственных нужд КС в топливном и пусковом газе , а также для отвода уловленного в процессе очистки полости газопровода конденсата предусмотрены соответствующие трубопроводы с арматурой и КИП, установка сбора и конденсата. Управление запорной арматурой узла приема и запуска ОУ предусматривается дистанционным. Аппаратуру управления кранами размещают в обогревательном блок-боксе размером в плане 3x3 м для холодной климатической зоны, а для остальных климатических зон - в стационарном обогревательном шкафу. Блок-бокс или шкаф размещают на площадке узла подключения. [13]

Газ, поступающий с жидкостью в дренажную емкость, отбирается в установку подготовки топливного и пускового газа через систему регулирующих клапанов. Работа установки в автоматическом режиме обеспечивается системой автоматического управления. [14]

Система импульсного газа обеспечивает его подачу к узлам управления и пневмоцилиндрам для перестановки кранов топливного и пускового газа , а также к контрольно-измерительным приборам и устройствам автоматического регулирования ГПА. В качестве топливного, пускового и импульсного газа используется транспортируемый газ. Отбор газа на установку подготовки топливного, пускового и импульсного газа производится из всасывающего коллектора после пылеуловителей или нагнетательных шлейфов компрессорного цеха в зимний период при аварийной остановке подогревателей топливного газа. Для первоначального запуска ГПА отбор газа производят из газопровода. [15]

Компримирование газа на КС приводит к повышению его температуры на выходе станции. Излишне высокая температура газа на выходе станции, может привести к разрушению изоляционного покрытия трубопровода, к снижению объема подачи технологического газа и увеличению энергозатрат на его компримирование (из-за увеличения его объемного расхода). Температура газа на выходе из цеха должна быть 30°С.

Наибольшее распространение на КС получили схемы с использованием аппаратов воздушного охлаждения. Однако, глубина охлаждения технологического газа здесь ограничена температурой наружного воздуха, что особенно сказывается в летний период эксплуатации. Температура газа после охлаждения в АВО не может быть ниже температуры наружного воздуха.

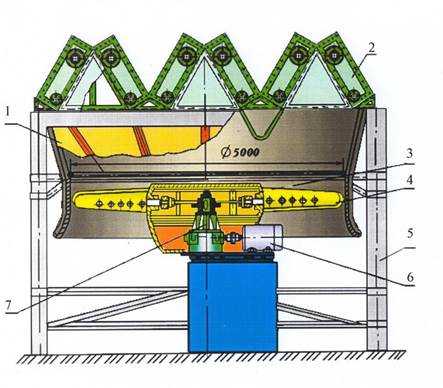

АВО газа включает в себя секции теплообменных труб, вентиляторы с электроприводом, диффузоры. АВО газа может быть с верхним и нижним расположением вентиляторов. Так же существуют АВО газа с зигзагообразным расположением теплообменных секций.

Конструкция АВО газа представлена на рисунке 7.

Рисунок 7 – Аппарат воздушного охлаждения газа

На рисунке обозначены: 1 – диффузор, 2 – теплообменные секции, 3 – коллектор вентилятора, 4 – вентилятор, 5 несущая металлоконструкция, 6 – электродвигатель, 7 – редуктор.

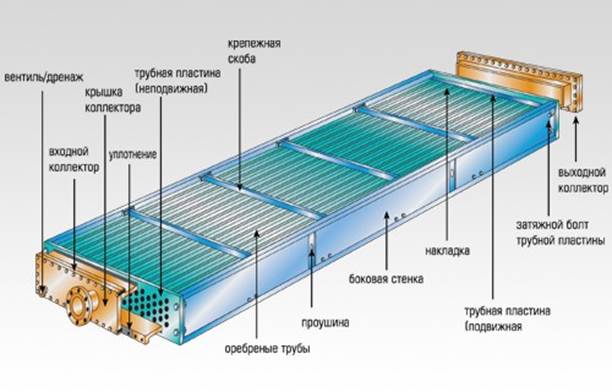

Секция теплообменных оребренных труб показана на рисунке 8

Рисунок 8 – Секция теплообменных оребренных труб

Принцип работы АВО газа следующий: на опорных металлоконструкциях закреплены трубчатые теплообменные секции. По трубам секций пропускают компримированный газ, а через межтрубное пространство теплообменной секции с помощью вентиляторов, приводимых во вращение от электродвигателей, прокачивают наружный воздух. За счет теплообмена между нагретым при компримировании газом, движущимся в трубах и наружным воздухом, движущимся по межтрубному пространству, происходит охлаждение технологического газа на компрессорном цехе.

Пуск компрессорной станции в эксплуатацию без ввода в работу установки охлаждения газа не допускается.

Каждый аппарат воздушного охлаждения должен иметь порядковый станционный номер, выполненный на видном месте несмываемой краской.

Эксплуатация АВО

В соответствии с инструкцией по эксплуатации АВО проверяются машинистом один раз в смену путем внешнего осмотра.

Осмотр АВО проводится при приеме смены, а также после каждого переключения этих аппаратов.

Прием смены в части АВО включает:

– непосредственный осмотр аппаратов.

– При осмотре с АРМ оператора машинисту необходимо:

– установить количество работающих вентиляторов АВО и находящихся в ремонте

– проверить правильность оформления вывода в ремонт не работающих АВО газа на пульте управления: наличие предупредительных табличек на кнопках пуска/останова вентиляторов, отключение вводного автомата и табличку на нем, снятие предохранителя с цепи управления автомата пуска;

– на АРМ оператора определить перепад температуры технологического газа на АВО (температура газа не должна превышать 42 °С), а также перепад давления газа (не должен превышать 0,05 кПа);

– ознакомиться с записями в журнале.

– Непосредственный осмотр АВО имеет целью проверку: работоспособного состояния аппаратов, соответствия информации, полученной машинистом на АРМ оператора, реальным данным (действительно ли вентилятор включен/выключен, верны ли температуры газа, и т.д.) - что позволяет одновременно проконтролировать систему КИПиА и предоставляет объективные сведения для принятия решений.

Осмотр АВО начинается снизу (с промплощадки). При этом машинист обязан:

– убедиться в отсутствии посторонних предметов на фундаментах, безопасности и удобстве подходов к оборудованию (отсутствие масла, льда и грязи), особое внимание следует обратить на появление наледи и сосулек на аэродинамических элементах АВО (диффузор, рабочие лопасти) не находящихся в работе, т.к. при пуске это может повредить аппарат; обо всех нарушениях машинист должен доложить сменному инженеру и сделать запись в журнале;

– по внешним ощущаемым признакам определить состояние работающих АВО: у вентилятора ровный шум, без чирканья лопастей о корпус, нет стуков и скрежета в подшипниках электродвигателя, нет дыма и запаха горящей изоляции электропроводки, нет свиста утекающего газа, отсутствие обледенения запорной арматуры и труб (обледенение один из признаков утечки газа); при незначительных нарушениях машинист должен доложить сменному инженеру и сделать запись в журнале, при прогрессирующих нарушениях, грозящих поломкой аппарата, машинист немедленно останавливает вентилятор, о чем докладывает сменному инженеру и делает запись в журнале;

– с помощью термометров, на входе/выходе аппарата, машинист проверяет действительный перепад температур технологического газа на АВО и значение температуры необходимо сверить действительные данные с показаниями на АРМ оператора и в случае несоответствия сообщить сменному инженеру.

Примечание

В случае роста температуры после АВО машинисту необходимо провести анализ причин повышения температуры.

Нормальное (естественное) повышение температуры газа может происходить, например, при снижении расхода газа через нагнетатели (проверить по показанию приборов), когда повышается степень сжатия и, соответственно растет температура компримированного газа, либо при значительных колебаниях суточной температуры атмосферного воздуха, угла установки лопастей, загрязнения внутритрубного пространства и т.п.

Ненормальное повышение температуры (или снижение температурного перепада) за АВО обычно является следствием заноса пылью межреберного пространства труб теплообменника, что ухудшает теплообмен и снижает расход охлаждающего воздуха, подаваемого вентилятором.

О результатах наблюдений и анализа машинист докладывает сменному инженеру.

По манометру, устанавливаемому в специальный карман на газопроводе перед замерными устройствами, машинист определяет действительный перепад давления компримированного газа и сверяет его с данными на АРМ оператора, в случае разницы этих данных машинист должен сообщить сменному инженеру.

После этого машинист поднимается наверх на эксплуатационную площадку (площадку обслуживания).

Находясь на площадке обслуживания, машинист прослушивает аппарат на предмет утечек газа. Если в случае нарушения герметичности вальцовки теплообменных труб, либо их разрыва утечка газа сопровождается сильным шумом или свистом (слышимым издалека), то мелкие свищи через прокладки под крышками секций или во фланцах слышны с более близкого расстояния. При несильных утечках газа место свища разрешается определять рукой.

Обо всех нарушениях герметичности АВО машинист обязан сразу доложить сменному инженеру и сделать отметку в журнале. В случае значительного нарушения герметичности машинист самостоятельно немедленно отключает аппарат по газу, перекрывая входные и выходные краны.

– Машинисту, проверяющему АВО необходимо также сверить количество работающих вентиляторов (в действительности) с данными АРМ оператора (т.к. возможны случаи не запуска вентилятора).

Обо всех нарушениях машинист сообщает сменному инженеру и делает отметки в журнале.

Тема 2. Система топливного, пускового и импульсного газа

Система пускового газа предназначена для подготовки и подачи газа с требуемым давлением и в необходимом количестве к пусковому устройству газотурбинных установок.

Система топливного газа обеспечивает подготовку и бесперебойную подачу газа заданного качества (давление, температура, отсутствие механических примесей и влаги) в топливную систему ГПА.

Система импульсного газа должна обеспечивать подготовку и подачу газа к узлам управления и пневмоцилиндрам для перестановки кранов технологического, топливного и пускового газа, а также к контрольно-измерительным приборам и устройствам для передачи командных импульсов.

Топливный, пусковой, импульсный газ в систему отбирается из следующих участков технологических коммуникаций компрессорного цеха:

– до и после крана № 20 узла подключения КЦ;

–из входного коллектора после пылеуловителей;

–из выходного коллектора цеха.

В зимнее время отбор газа осуществляется в основном с выходного коллектора цеха. Продувочная жидкость из сепараторов по дренажному трубопроводу направляется в емкость

После отбора газ поступает на узел подготовки топливного, пускового, импульсного газа, происходят процессы очистки, осушки подогрева, редуцирования и учета.

Узел подготовки топливного, пускового, импульсного газа включает в себя трубопроводы и коллектор импульсного газа; запорную и предохранительную арматуру, свечи для стравливания газа, устройства очистки и осушки (адсорберы, фильтры осушители, вымораживатели), узел учета, трубопроводы.

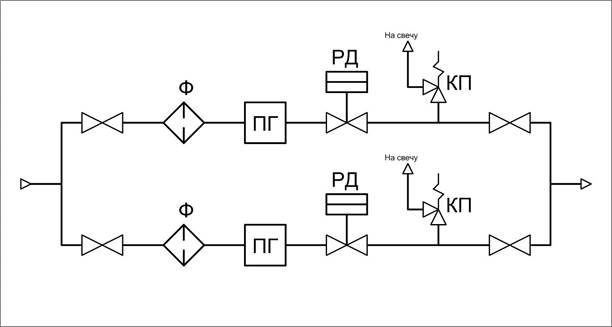

Для обеспечения бесперебойной работы в узле подготовки топливного, пускового и импульсного газа предусмотрены основная и резервные линии. Принципиальная схема узла подготовки топливного, пускового и импульсного газа показана на рисунке 1, где Ф – это фильтр-сепаратор, ПГ – подогреватель газа, РД – регулятор давления. КП – клапан предохранительный.

Рисунок 9 – Принципиальная схема узла подготовки, топливного пускового

и импульсного газа

Фильтры-сепараторы предназначены для очистки импульсного газа от механических примесей и влаги. Адсорберы предназначены для осушки импульсного газа путем поглощения воды, находящейся в газе. Поглощение осуществляется адсорбентом, находящимся в полости адсорберов. В качестве адсорбента используются силикагель или цеолит. Степень очистки и осушки импульсного газа должна исключать заедания и обмерзание работы исполнительных органов при температуре окружающего воздуха до -50°С (-60°С для районов Крайнего Севера).

Регуляторы давления (или узел редуцирования) применяются для снижения давления газа до рабочего, так как давление в системах топливного, пускового и импульсного газа ниже давления в магистральном газопроводе.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.005)

Описание и назначение основных элементов. Принцип работы устройства и схема газобаллонной установки.

Схема газобаллонного оборудования наиболее распостраненного четвертого поколения

Основные элементы

Редуктор-испаритель. Элемент системы, предназначенный для подогрева пропанобутановой смеси. Он контролирует испарение, уменьшает давление до атмосферного. Конструкционно газовый редуктор представляет собой механизм, состоящий из нескольких последовательно соединенных камер. Друг от друга они разделены клапанами.

Клапан электромагнитный для газа. Механизм предназначен для блокировки топливного трубопровода. Это нужно в период простоя двигателя, после его переключения на автомобильный бензин. Клапан дополнительно оснащен фильтром очистки топлива.

Клапан электромагнитный для бензина. Этот механизм прекращает подачу автомобильного бензина в карбюраторных моторах, когда они функционируют на газовой смеси. Газовый блок управления исполняет аналогичную задачу в инжекторах.

Переключатель автомобильного топлива. Этот механизм обустраивают в салоне транспортного средства. Переключатели могут отличаться конструктивно. Некоторые варианты имеют подсветку, индикаторную шкалу, которая показывает, сколько в баллоне осталось газовой смеси.

Мультиклапан. Механизм располагается на горловине баллона. В его конструкции предусмотрены следующие клапана: скоростной, расходный, заправочный. Дополнительно мультиклапан оснащен заборной трубкой, измерителем уровня топливной смеси. Клапан скоростной при поломке трубопровода предупреждает газовую течь.

Венткамера. Этот компонент системы также расположен на горловине баллона. В коробку помещают мультиклапан. Основная функция этого элемента – отвод наружу газовых паров при возникновении в багажнике газовой течи.

Газовый баллон (специальная емкость для содержания сжиженного газа). Он может иметь торроидальную или цилиндрическую форму. Первый вариант предоставляет возможность размещать емкость с газом в нише, предназначенной для хранения запасного колеса. Согласно правилам техники безопасности при эксплуатации баллонов с газом емкость заполняется газовой смесью всего на 80% от ее максимальной вместимости.

Разбор деталей комплекта газобаллонного оборудования четвертого поколения: как выглядят детали устройства, зачем они нужны и как все работает

Принцип работы

Необходимо отметить, питание газовой смесью, исполнение всей газобаллонной системы предыдущих поколений значительно проще, чем конструкция бензиновой системы подачи топливной смеси.

Перевод транспортного средства для работы на газобаллонном оборудовании, его соответствующее переустройство выглядит таким образом. Предварительно в багажном, грузовом отделении, под днищем машины, на раме монтируют специальную емкость, предназначенную для заполнения газом. В двигательном отсеке (подкапотное пространство) устанавливают редуктор-испаритель, дополнительные устройства, функции которых связаны с подачей в мотор газовой смеси, и механизмы регулировки топлива.

Баллоны заправляются жидкой смесью пропана-бутана. Если давление соответствует атмосферному, топливо имеет газообразное состояние. Если давление выше атмосферного, газ преобразуется в жидкое топливо, которое при бытовых температурах может испаряться. Поэтому под сжиженный газ используются только герметичные емкости. Давление в них может составлять 2-16 атмосфер.

Газовые пары формируют давление, благодаря которому они подаются в газовый трубопровод повышенного давления. Заправка газового баллона и подача из него топлива в магистраль производится через мультиклапан. Для выполнения заправки дополнительно применяется специальное выносное приспособление.

Сжиженная газовая смесь направляется по трубопроводу и проходит через газовый клапан с фильтровальным элементом. Такая дополнительная фильтрация позволяет эффективнее очищать топливо от смолистых соединений, прочих примесей. Это устройство также предназначено для блокировки подачи газовой смеси при отключении зажигания, переключении рабочего режима двигателя на автомобильный бензин.

После фильтрации топливная смесь направляется в редуктор. Здесь давление газовой смеси падает до показателя, составляющего примерно 1 атмосферу. Снижение давления способствует испарению жидкой газовой смеси. При прохождении данного процесса редуктор активно охлаждается. Именно по данной причине его соединяют с системой охлаждения автомобильного двигателя. Подогретая охлаждающая жидкость в результате циркуляции по системе не дает редуктору обмерзать. В холодный период года рекомендуется производить запуск автомобильным бензином, а уже после предварительного прогрева двигателя стоит переводить его рабочий режим на газобаллонное оборудование. Данное требование предполагает выход мотора на рабочий температурный режим, а также подогрев охлаждающей жидкости до необходимой температуры.

После редуктора уже парообразный газ направляется в цилиндры мотора. В ГБ системе отсутствует деталь, схожая функционально с бензонасосом. Газовая смесь содержится в баллоне под определенным давлением, и поступает в редуктор автономно, дополнительная подкачка для этого не требуется. Благодаря этому система ГБО по конструкции значительно проще. А способность газа преобразовываться из жидкости в пар при изменении показателей температуры, давления еще больше сокращает количество элементов конструкции ГБО установок.

Специальный переключатель, установленный в автомобильном салоне, позволяет переключаться с бензина на газ и обратно. После выключения зажигания переключатель занимает нейтральное положение. Газобаллонное оборудование может быть наделено дополнительно функцией отключения подачи газовой смеси, если в автомобильном двигателе отсутствует искра.

Схема установки

- Емкость с газом (баллон)

- Мультиклапан

- Топливный трубопровод высокого давления

- Заправочное выносное приспособление

- Клапан для газа

- Редуктор-испаритель

- Дозатор топливной смеси

- Клапан для бензина

- Топливный переключатель

По схеме подачи топлива ГБ оборудование условно подразделяется на поколения. Например, рассмотрим ранние системы, проанализируем их рабочий алгоритм. Пропанобутановая смесь в сжиженном состоянии, содержащаяся под определенным давлением в специализированной емкости, подается в трубопровод повышенного давления через специальный мультиклапан, фиксирующий расход топлива. С помощью этого клапана и выносного заправочного приспособления производится заправка. Далее сжиженный газ по трубопроводу проходит через газовый клапан, дополнительно оснащенный фильтрующим элементом, где осуществляется его очистка от различных примесей, смолистых соединений. Этот механизм системы при выключенном зажигании, переключении рабочего режима двигателя на автобензин перекрывает подачу газовой смеси.

Далее по трубопроводу чистый газ перемещается на редуктор, где его давление уменьшается до атмосферного. В результате этой процедуры газовая смесь начинает интенсивно испаряться. В коллекторе работающего мотора образуется разряжение, что предоставляет возможность газовой смеси пройти по рукаву пониженного давления. Дальше газ направляется через дозатор в топливный смеситель, который размещен между дросселем, воздушным фильтром. На карбюраторных моторах может использоваться газовый штуцер.

Сертифицированный мультибрендовый центр по установке, обслуживанию и ремонту газового оборудования:

Газобаллонные установки характеризуются тем, что топливо при любом агрегатном состоянии вытекает из баллонов под значительным давлением. Поэтому в этих системах питания нет насосов, перекачивающих и подающих топливо, но введен редуктор, который позволяет снижать давление газа до рабочего, которое должно быть примерно равно атмосферному давлению или несколько превышать его.

При работе на сжатом газе исходное давление в баллонах составляет 20 МПа и более, поэтому эту систему питания оснащают баллонами высокого давления. По мере расхода газа давление в баллонах снижается.

При работе на сжиженном газе давление в баллоне не превышает 1,6…2,0 МПа. Баллоны этих установок относятся к баллонам низкого давления. Давление в них изменяется только в зависимости от состава газовой смеси и от температуры окружающей среды.

При любом количестве жидкого газа в баллоне давление в нем всегда будет равно давлению насыщенных паров топлива для условий окружающей среды. Давление насыщенных паров основных компонентов сжиженного нефтяного газа (СНГ) пропана и бутана при изменении температуры от -40 до +40 ˚С изменяется от 0,12 до 1,7 и от 0,18 до 0,39 соответственно.

В обоих случаях в системе предусматривается фильтр для улавливания твердых частичек (окалины и др.) и теплообменник, размещаемый отдельно или в общем корпусе с редуктором. Для сжиженного газа теплообменник служит испарителем на выходе из баллона, а для сжатого – подогревателем.

Подогреватель необходим в системе сжатого газа, так как резкое снижение давления в процессе его расширения на выходе из баллона приводит к значительному понижению температуры, и при наличии влаги в газе может привести к ее замерзанию и нарушению нормальной работы системы вследствие закупоривания магистральных трубок льдом.

Для подогрева сжатого газа обычно используют тепло отработавших газов, пропускаемых через теплообменное устройство, а для подогрева сжиженного газа чаще всего используют жидкость из системы охлаждения двигателя.

Устройство и работа газобаллонной установки

для сжатого газа

Принципиальная схема газобаллонной установки для работы на сжатом газе показана на рис. 1.

Установка для грузового автомобиля с пятью баллонами, сгруппированными в две секции I и II, размещаемыми обычно под платформой кузова. Каждая секция снабжена соединительной арматурой 2 с трубками 3 и расходным вентилем 4, что позволяет расходовать из них газ порознь и одновременно.

Из баллонов 1 по трубкам 3 и через расходные вентили 4 газ поступает в подогреватель 6, в который через дозирующую шайбу 8 из приемной трубы 7 поступают горячие отработавшие газы. Далее через магистральный вентиль 9 и фильтр 10 газ проходит в одноступенчатый редуктор 11, где давление его снижается до 1,2 МПа, и через второй фильтр 12 в двухступенчатый редуктор 13 с понижением давления почти до атмосферного.

При работающем двигателе газ засасывается в карбюратор-смеситель, причем на режиме холостого хода по трубке 21 он поступает непосредственно в задроссельное пространство и впускной трубопровод 15, который связан трубкой 14 с разгрузочным (пусковым) устройством редуктора.

Система снабжена двумя манометрами: высокого давления 23, включаемого до магистрального вентиля, и низкого 22, фиксирующего давление первой ступени редуктора. По показаниям первого манометра судят о количестве газа в баллонах, а по показаниям второго – о работе редуктора.

Так как автомобильные газобаллонные установки всегда предусматривают возможность питания двигателя и традиционным топливом, то и в рассматриваемой схеме обеспечено питание как газовым топливом, вводимым форсункой 20 в проставку 17, т. е. в зону между диффузором карбюратора и дроссельной заслонкой, так и жидким, вводимым в диффузор распылителем 18. Баллоны наполняются газом через вентиль 5.

Устройство и работа газобаллонной установки

для сжиженого газа

На рисунке 2 приведена схема газобаллонной установки грузового автомобиля ГАЗ-53-07, работающего на сжиженном газе.

Из баллона 7 через расходные вентили 6 (для паровой фазы) или 12 (для жидкой фазы), магистральный вентиль 5 и расходные трубки сжиженный газ поступает в испаритель 4, подогреваемый жидкостью из системы охлаждения двигателя.

Далее газ в паровой фазе проходит через сетчатый фильтр 3 и двухступенчатый редуктор 2, откуда засасывается в газовый смеситель 15.

Пуск и прогрев двигателя осуществляется только на паровой фазе, которую отбирают из баллонов через вентиль 6.

Газовый баллон 7 емкостью 170 л размещается под грузовой платформой автомобиля. Заполняют его через вентиль 10 до уровня, фиксируемого с помощью контрольного вентиля 9, а текущий запас топлива оценивают по указателю уровня 11.

Баллон оснащен предохранительным клапаном 8, срабатывающим в случае превышения давления сверх допустимого, равного 1,6 МПа.

Магистральный вентиль 5 и контрольные манометры 13 и 14 размещают в кабине водителя на контрольном щитке.

Запас жидкого топлива рассчитывают на кратковременную работу двигателя и хранят в бензобаке 1, который используют в случае отказа газовой аппаратуры или для поездки до ближайшей заправочной газовой станции. С этой целью двигатель оснащают однокамерным карбюратором.

Таким образом, питание газового двигателя бензином может осуществляться с помощью обычного базового карбюратора-смесителя с газовой проставкой или отдельного карбюратора упрощенной конструкции.

Читайте также: